球形耐压壳具有最佳的应力和应变分布,而且其屈曲能力优于其他形状,所以现有大深度载人潜器均采用球形耐压壳[1-3]。6000 m的深潜器耐压壳大多采用钛合金制造,其抗腐蚀性能优良,但是万米深渊潜水器耐压壳,考虑到耐压壳重量和加工性能,可采用马氏体镍钢材料制造,但是马氏体镍钢耐腐蚀能力较差[4]。且腐蚀缺陷是一种球壳厚度局部减薄的情况,其可能造成壳体突发性的失稳,影响耐压壳的使用安全性。

按照壳体腐蚀的破坏形式可分为均匀腐蚀和局部坑点腐蚀两大类。对于均匀腐蚀,可以通过减去腐蚀减薄量来计算结构的剩余强度,对于坑点腐蚀,结构剩余强度的计算比较复杂,目前通常采用等效成均匀腐蚀简化方法。Błachut等[5-7]研究了腐蚀引起壁厚减薄等因素对蝶形、半球形和椭球封头屈曲的影响,发现腐蚀的位置、深度以及径向跨度对屈曲性能都有影响,并且当腐蚀位于“屈曲区”时,无论封头几何形状如何,其承载能力下降最大。张建等[8]等通过试验与有限元模拟的方法研究均匀腐蚀产生的壳厚减薄对舱盖屈曲的影响,发现全部的失稳部位都邻近舱盖的腐蚀区域,但是不同的腐蚀位置对舱盖承载能力的影响是不同的。Mackay等[9]通过对加肋的铝制钢瓶进行坍塌实验来研究腐蚀损伤对其强度和稳定性造成的影响,发现减薄区域的应力集中造成早期屈服和非弹性屈曲。Inoue等[10]对直管采用四点法弯曲试验研究减薄深度、减薄形状和减薄位置对管材变形破坏行为的影响。Madew等[11]通过有限元分析研究了在腐蚀壁减薄作用下圆柱管道的塑性破坏。邱昌贤等[12]基于Monte Carlo抽样法和数值分析方法,探究了全面不均匀腐蚀减薄效应对开孔球壳结构极限承载能力的影响。

针对多腐蚀的研究在管道方面较多。Han等[13]采用数值分析法研究了在管道内部具有单腐蚀缺陷和多腐蚀缺陷的管道的力学特性,结果显示多腐蚀管道的失效压力比单腐蚀的低。Sun等[14]采用数值分析法分析了多腐蚀对管道承载能力的影响,发现内部叠加腐蚀的应力集中于底部缺陷处,随着深度增大而增大。王战辉等[15-16]研究了环向双点腐蚀缺陷和轴向双点腐蚀缺陷管道的力学特性。以上研究面向的是压力管道,载荷多为内压,腐蚀也多为内部腐蚀。

本文以11km深海高强度钢开孔球形耐压壳为对象,研究多腐蚀缺陷对球壳屈曲特性的影响。耐压球壳的腐蚀行为可能是多种腐蚀形式耦合作用的结果,并在不同的寿命阶段表现出不同的特征。为简化起见,不区分具体的腐蚀形貌,不计腐蚀引起材料机械性能的变化,忽略时间对腐蚀的影响,将海洋环境对耐压结构的局部坑点腐蚀作用等效为壳板厚度产生局部均匀减薄。首先,研究单腐蚀和双腐蚀缺陷球形耐压壳的非线性屈曲。然后,研究局部腐蚀缺陷的形状、面积、深度以及腐蚀位置对球壳屈曲载荷及失稳模式的影响规律。

1 多腐蚀球形耐压壳屈曲分析 1.1 单腐蚀和双腐蚀缺陷球壳几何模型本文研究对象为开孔耐压球壳,工作环境为深海11 000 m,材料选取的是马氏体镍钢,弹性模量E=182 GPa,泊松比μ=0.3,屈服强度

|

|

表 1 开孔球壳设计参数 Tab.1 Design parameters of spherical shells with open holes |

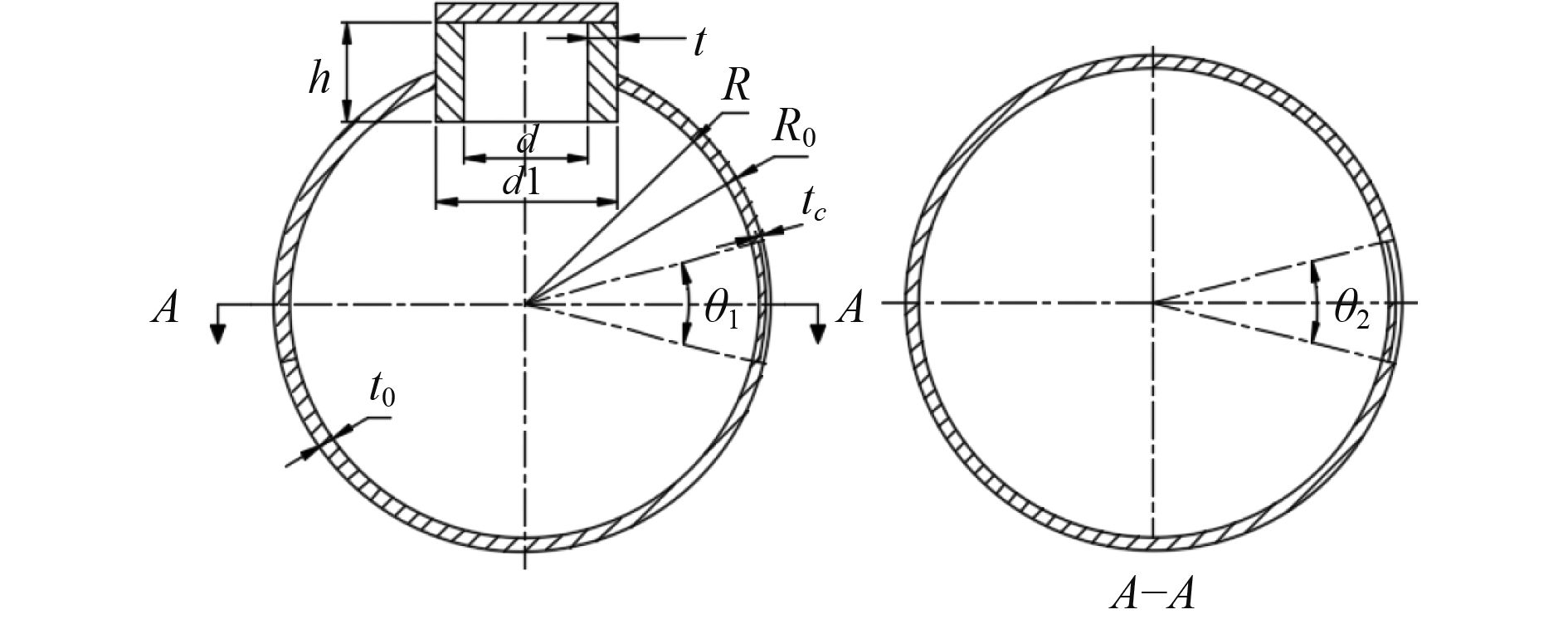

局部坑点腐蚀形状主要为矩形槽型和椭圆型[18],当腐蚀体积相同时,学者们认为腐蚀坑形状对屈曲强度影响较小[19-20]。将腐蚀缺陷简化为开孔球壳上方形等深的壁厚减薄,因球壳为对称形状,故腐蚀的位置对球壳屈曲载荷的影响不大,这里考虑将腐蚀中心设置在赤道上。将腐蚀缺陷厚度记为tc,腐蚀缺陷的经向腐蚀角记为

|

图 1 单局部腐蚀开孔耐压球壳模型 Fig. 1 Model of single-local corroded perforated pressure spherical shell |

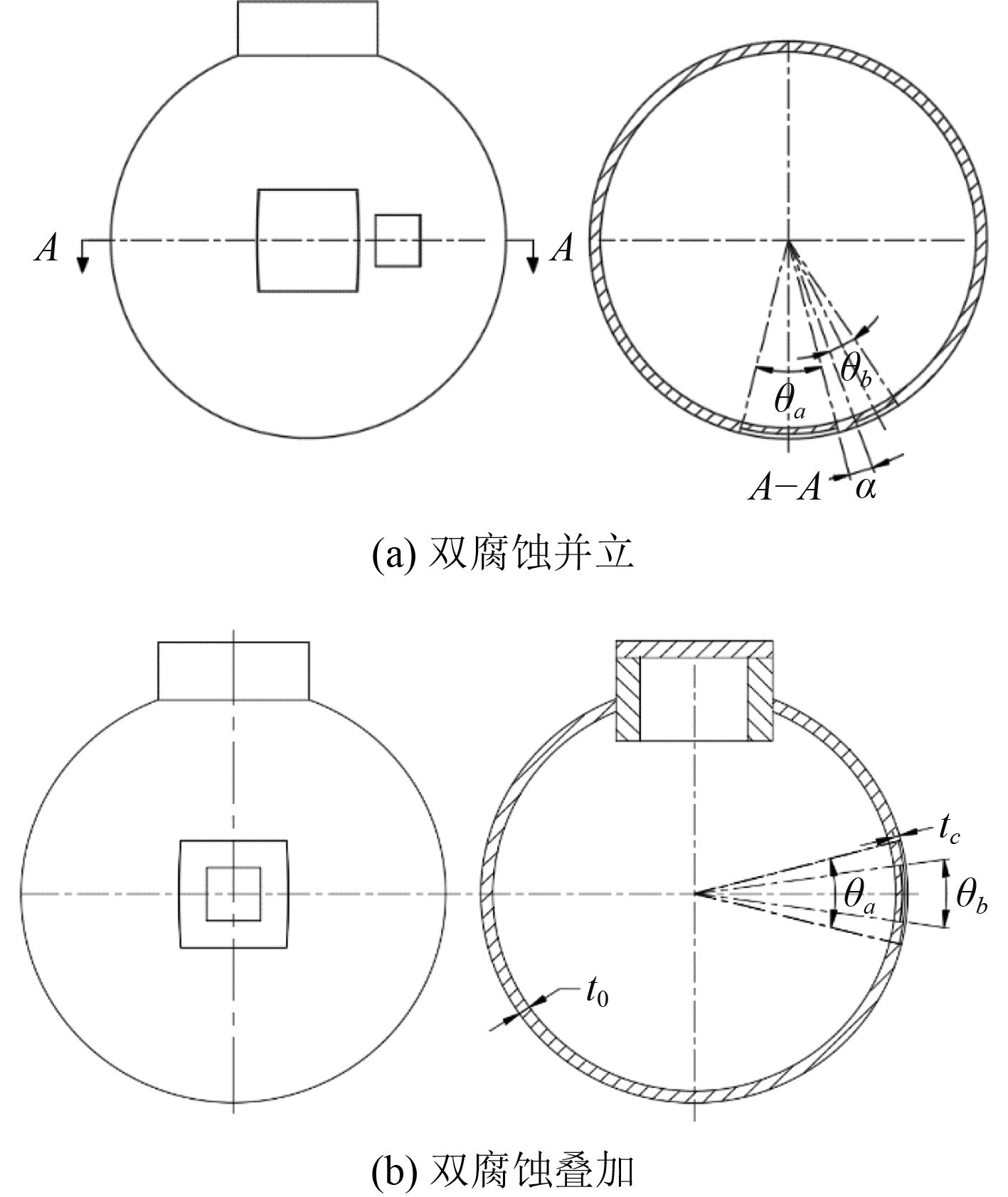

为了简化分析难度,将多局部腐蚀缺陷的个数定为2个,即在原单腐蚀缺陷上再加上一个腐蚀缺陷。2个腐蚀的位置分为并立和叠加2种,双腐蚀并立的位置设在赤道上,双腐蚀叠加的2个腐蚀同心,如图2所示。

|

图 2 双局部腐蚀开孔耐压球壳模型 Fig. 2 Model of double-local corroded perforated pressure spherical shell |

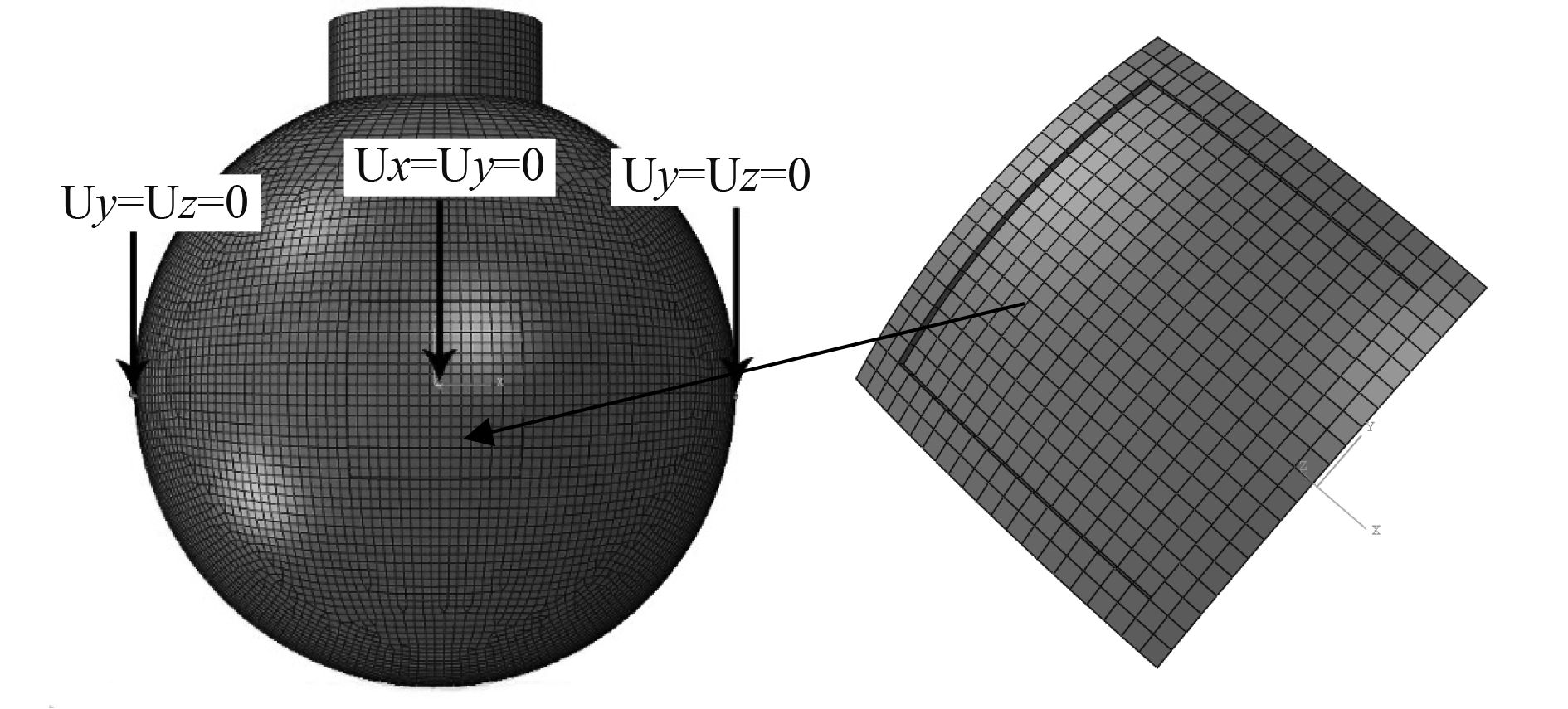

选用体网格来对含局部腐蚀开孔球壳进行网格划分[21-22]。每个模型网格整体数量在60 000左右,如图3所示。材料属性的设置为马氏体镍钢,屈服强度

|

图 3 单腐蚀球壳模型网格划分及约束 Fig. 3 Grid division and constraints of single corroded spherical shell model |

线性屈曲分析没有考虑球壳的初始几何缺陷和材料非线性。对于深海潜水器,当结构达到承载力极限时,其材料已经进入非线性,因此弹性理论不能解决极限承载力的问题。对开孔耐压壳的非线性屈曲分析采用Risk法,参照规范ENV1993-1-6(2007)[23]进行设置。

腐蚀缺陷参数包括腐蚀形状和腐蚀深度,经过研究,发现相同腐蚀面积下腐蚀减薄形状为正方形的腐蚀最危险,所以此次腐蚀的形状全部选用正方形。以腐蚀角

|

|

表 2 多腐蚀缺陷球壳的屈曲载荷 Tab.2 Buckling loads of spherical shells with multiple corrosion defects |

由于双腐蚀叠加对球壳屈曲有极大的削弱,所以研究叠加腐蚀中小腐蚀缺陷参数对球壳抗屈曲能力的影响。这里的小腐蚀缺陷参数主要考虑腐蚀面积、腐蚀深度以及腐蚀位置。腐蚀面积分别取为5°×5°,10°×10°,15°×15°,tc/t0分别取为0.1,0.2和0.3,小腐蚀的位置考虑2种,一种为大、小腐蚀中心同心;另一种为大、小腐蚀中心不同心,两中心在同一水平线上且一边共线。分析结果见表3。

|

|

表 3 双腐蚀叠加几何参数对屈曲的影响 Tab.3 Influence of double corrosion superposition geometric parameters on buckling |

由表3可以看出,在同样的腐蚀尺寸下,两腐蚀缺陷同心的情况更危险。在腐蚀位置为同心时,当腐蚀深度一定时,球壳的屈曲载荷随着球壳腐蚀范围的增加而降低。当tc/t0

1)在双局部腐蚀球壳中,双腐蚀并立的腐蚀缺陷球壳和单腐蚀球壳相比,不仅没有降低整体稳定性,反而有些许的提升。双腐蚀叠加球壳则屈曲载荷下降了33.4%,证明了叠加腐蚀的巨大危害,在工程中需引起关注和警惕。

2)在双局部腐蚀叠加开孔球壳中,当腐蚀面积和深度一定时,大、小腐蚀缺陷同心时承载能力最差。叠加腐蚀球壳的承载能力随着小腐蚀缺陷的深度增加而下降,特别是当腐蚀面积为15°×15°时,下降幅度为38.9%,近乎是直线下降。

3)当腐蚀深度一定时,球壳的屈曲载荷随着球壳腐蚀范围的增加而降低,当tc/t0

| [1] |

MA Q L, ZHU Y M, LIANG W, et al.. Buckling and strength of an externally pressurized spherical shell with reinforced opening[J]. International Journal of Pressure Vessels and Piping, 2018, 165: 11-19. DOI:10.1016/j.ijpvp.2018.05.010 |

| [2] |

CUI W C. Progress in human occupied vehicle research[J]. Science, 2017, 69(4): 4-8. |

| [3] |

ZHANG J, ZHANG M, TANG W X. Buckling of spherical shells subjected to external pressure[J]. Thin-walled Structures, 2017(2): 58-64. |

| [4] |

王芳, 杨青松, 胡勇, 等. 全海深载人潜水器载人舱缩比结构模型试验研究[J]. 中国造船, 2018, 59(2): 62-71. DOI:10.3969/j.issn.1000-4882.2018.02.007 |

| [5] |

BŁACHUT J. Buckling of corroded torispherical shells under external pressure [C]// Proceedings of the ASME 2018 Pressure Vessel and Piping Conference, Czech Republic: Prague, 2018.

|

| [6] |

BŁACHUT J. Load bearing of corroded shells under external/internal pressure[J]. Journal of Structural Integrity and Maintenance, 2018, 3(4): 217-226. DOI:10.1080/24705314.2018.1535752 |

| [7] |

BŁACHUT J, D. Sala. Buckling of corroded metallic domes under external pressure [C]//Proceedings of the 29th International Ocean and Polar Engineering Conference, Hawaii: USA, 2019.

|

| [8] |

ZHANG J, WANG Y, TANG W, et al.. Buckling of externally pressurised spherical caps with wall-thickness reduction[J]. Thin-Walled Structures, 2019, 136: 129-137. DOI:10.1016/j.tws.2018.12.005 |

| [9] |

MACKAY JR, SMITH MJ, VAN KEULEN F, et al. Experimental investigation of the strength and stability of submarine pressure hulls with and without artificial corrosion damage[J]. Marine Structures, 2010, 23: 339-359. DOI:10.1016/j.marstruc.2010.06.001 |

| [10] |

INOUE K, TAKAHASHI K, ANDO K, et al. Finite element analysis on the failure behavior of straight pipe with wall thinning[J]. Pressure Vessel and Piping Codes and Standards, 2004, 480: 1-7. |

| [11] |

MADEW C, WILKES M, CHARLES R, et al. First Estimate plastic collapse solutions for flat and torispherical ended pressure vessels subjected to extensive corrosion wall thinning [C]// Proceedings of the ASME 2012 Pressure Vessels & Piping Conference, Canada: Toronto, 2012.

|

| [12] |

邱昌贤, 万正权, 黄进浩. 考虑腐蚀减薄的球壳开孔结构随机有限元分析[J]. 船舶力学, 2013, 17(11): 1269-1277. DOI:10.3969/j.issn.1007-7294.2013.11.007 |

| [13] |

HAN C J, ZHANG H. Failure pressure analysis of the pipe with inner corrosion defects by FEM[J]. International journal of electrochemical science, 2016, 11(6): 5046-5062. |

| [14] |

SUN J, CHENG Y F. Assessment by finite element modeling of the interaction of multiple corrosion defects and the effect on failure pressure of corroded pipelines[J]. Engineering Structures, 2018, 278-286. |

| [15] |

王战辉, 马向荣, 高勇, 等. 双点腐蚀缺陷油气管道剩余强度[J]. 化工科技, 2019, 27(1): 9-13. DOI:10.3969/j.issn.1008-0511.2019.01.003 |

| [16] |

王战辉, 马向荣, 范晓勇, 等. 含局部减薄缺陷管道剩余强度和剩余寿命的分析预测[J]. 化工机械, 2019, 46(1): 89-93. DOI:10.3969/j.issn.0254-6094.2019.01.024 |

| [17] |

China Classification Society. Specification for the entry and construction of diving systems and submersible [S]. Beijing: People Traffic Press, 1996.

|

| [18] |

ZHANG Xu-yun, HAN Jun, XU Zi-yi, et al. Study on residual strength and remaining life of externally-corroded pipelines based on finite element aanlysis [J]. Chemical Machinery, 2013, 40(5): 639-641.

|

| [19] |

SULTANA S, WANG Y, SOBEY A J, et al. Influence of corrosion on the ultimate compressive strength of steel plates and stiffened panelsq[J]. Thin-Walled Structures, 2015, 96: 95-104. DOI:10.1016/j.tws.2015.08.006 |

| [20] |

HUANG Y, ZHANG Y, LIU G, et al. Ultimate strength assessment of hull structural plate with pitting corrosion damnification under biaxial compression[J]. Ocean Engineering, 2010, 37(17): 1503-1512. |

| [21] |

马青丽. 深海耐压球壳开孔加强设计及试验研究[D]. 镇江: 江苏科技大学, 2018.

|

| [22] |

张建, 高杰, 王纬波, 等. 深海球形耐压壳力学特性研究[J]. 中国造船, 2015(4): 129-140. DOI:10.3969/j.issn.1000-4882.2015.04.014 |

| [23] |

European Committee for Standardization. Strength and stability of shell structures: EN 1993-1-6 [S]. EN Special Publication, 2007.

|

2022, Vol. 44

2022, Vol. 44