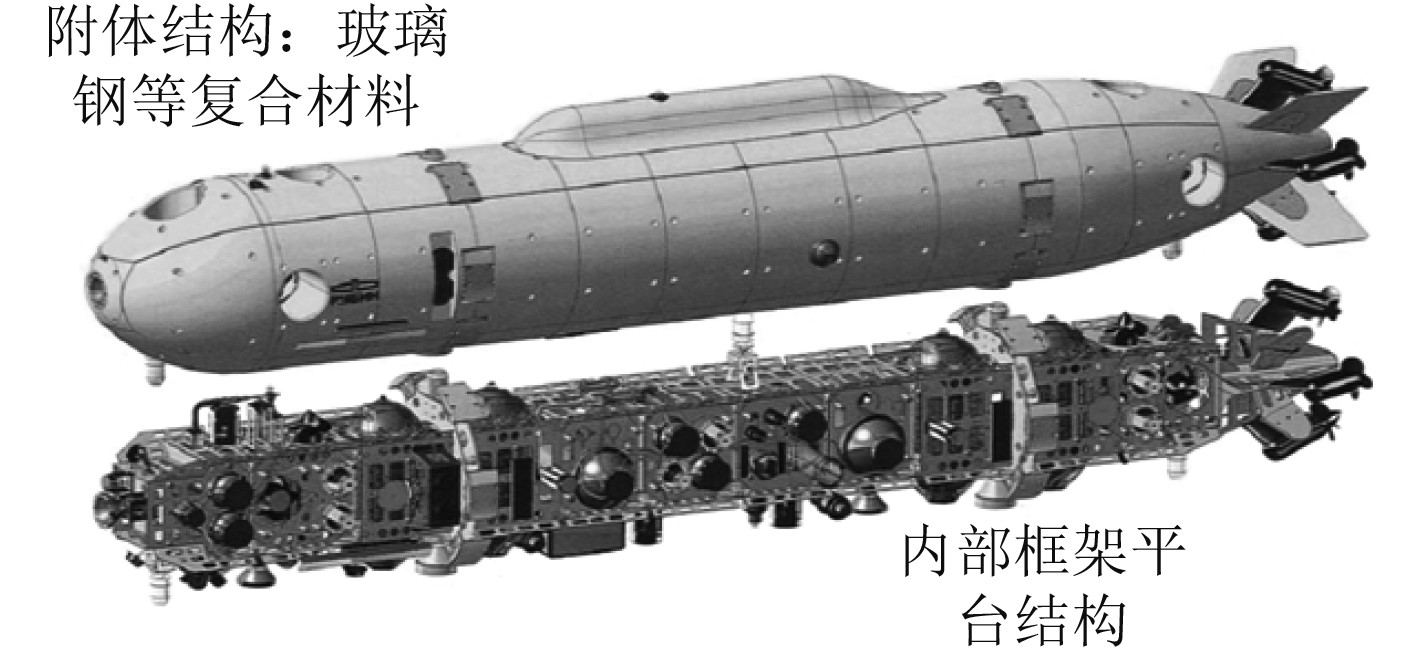

潜水器主要包括耐压结构、附体结构、内部框架平台结构3个部分。其中耐压结构抵抗海水压力,为内部仪器设备提供稳定的运行环境,为人员提供可靠的工作和生活空间,是潜水器的核心部件。

目前潜水器耐压壳结构材料一般为合金钢或钛合金,材料密度较大,导致耐压壳结构重量在总重量中占比较大,制约着潜水器的有效载荷。在当前大潜深、高承载的发展需求下,势必要对耐压壳结构开展轻量化设计,而纤维增强复合材料、陶瓷、玻璃等材料具有较高的比强度,为实现该目标提供一条有效技术途径。

罗珊等[1]介绍了非金属潜水器耐压壳的发展概况,但是关于材料的性能只进行了笼统的概括,未加以分析说明。本文将围绕潜水器耐压壳结构的几种典型材料展开分析,首先梳理了各类材料的应用现状,接着开展对各类材料力学性能、耐海洋环境性能等方面的对比分析,便于进行不同深度潜水器耐压壳结构材料的选择,最后结合已有研究成果和现阶段存在的问题提出了对潜水器耐压壳结构未来发展的展望。

|

图 1 潜水器构成示意图 Fig. 1 Schematic diagram of submersible structure |

现有潜水器的耐压壳结构大多采用合金钢或钛合金等金属材料制造而成,理论体系较为完善,材料性能研究的逐步深入以及制造工艺水平的不断提升使得金属材料能够满足大部分潜水器的性能需求。但随着对潜深与承载需求的进一步增大,潜水器耐压结构的发展受到金属材料性能的制约,因此各国开始探索具有更高比强度且兼具较好耐腐蚀性的纤维增强复合材料、陶瓷材料及玻璃材料等非金属材料在耐压壳体上的应用。表1展示了选用不同材料的典型潜水器及其性能参数,深度一栏斜体字表示最大下潜深度。

|

|

表 1 不同材料的典型潜水器应用及其性能参数 Tab.1 Typical submersible applications and performance parameters of different materials |

合金钢是最早应用于潜水器耐压壳结构的材料之一,其应用可追溯至20世纪50年代,合金钢的高强度特性可以保证耐压壳承受一定的水压而不被破坏。采用合金钢制作耐压壳的典型应用有美国的Trieste号、Deepsea Challenger号、Alvin号和法国的Archimède号等。其中Deepsea Challenger号最大潜深为11000 m,是一款仅容纳1人的潜水器,外形尺寸(长×宽×高)为2.3 m×1.7 m×8.1 m,耐压壳的内径为1.09 m,采用6.4 mm厚的合金钢制成。

1.2 钛合金合金钢在拥有高强度的同时也具有较高的密度,导致由合金钢制成的耐压壳结构通常厚度和重量较大,尤其是在大潜深情况下,受结构自重和钢板厚度的限制,该类潜水器所能提供的有效载荷及空间不足,不利于装备的布置及人员的活动。钛合金的出现在一定程度上解决了这一问题,钛合金的强度虽稍弱于合金钢,但其密度则仅仅只有合金钢的1/2左右,具有较高的比强度。与此同时,钛合金具有优异的耐海洋环境性能,能够很好地满足水下装备的需求,是目前水下装备中最热门的金属材料,在役的潜水器耐压壳结构几乎都采用钛合金材料制造。法国的Nautile号、日本的Shinkai 6500号以及国内研发的“蛟龙”号、“深海勇士”号、“奋斗者”号等潜水器耐压壳结构均为钛合金材料。

美国Alvin号建成于1964年,最初使用合金钢作为圆形耐压壳结构的材料,最大潜深为1868 m,1972年通过将耐压壳材料更换为钛金属使得工作深度提升至4500 m。在2012年的又一次改装中使用钛合金材料重新制造了耐压壳结构,同时增大了壳体内径,相较之前,有效载荷增大,设计深度也进一步提升至6000 m。

Shinkai 6500号于1989年建造完成,长×宽×高分别为9.7 m×2.8 m×4.1 m,其中耐压球壳的内径为2.0 m,由73.5 mm厚的钛合金制造而成。Shinkai 6500号的设计水深为6500 m,实际最大下潜至6527 m,创造了当时载人潜水器的下潜记录。

1.3 陶瓷材料非金属材料在海洋工程领域中的应用已开展多年,且已有很多应用实例,近年来非金属材料在耐压壳结构中的应用已成为潜水器领域研究的热点[1]。陶瓷材料作为其中的一种,具有较高的比强度、较好的耐腐蚀性以及耐磨损和电绝缘特性,在水下装备中应用较多的有氧化铝陶瓷、碳化硅陶瓷等。20世纪60年代开始,美国逐步展开对使用陶瓷材料的小尺寸圆柱形耐压壳、6100米级AUV的全尺寸陶瓷耐压壳模型以及11000米级深渊ROV/AUV的研究,并于2008年成功研制出全海深复合型无人潜水器Nereus号。Nereus号耐压壳结构主体部分材料为氧化铝陶瓷,长4.25 m,宽2.3 m,密封部位采用钛合金材料制成。2009年5月,Nereus号成功下潜至马里亚纳海沟10902 m的海底,证实陶瓷材料可以满足潜水器在全海深条件下的承载要求。

1.4 玻璃材料现有潜水器的观察窗通常尺寸较小,限制了潜水器内的视野。为了扩大潜水器内人员在水中观察、作业的视野,国内外正在研制采用高强度透明玻璃材料作为耐压壳体的潜水器[2]。玻璃材料在重量轻、耐腐蚀性能优异的基础上,具有卓越的透光性,可为载人潜水器中的人员提供宽阔的水下视野。此外,玻璃材料也具有较好的密封性能。国内的“寰岛蛟龙”号是世界最大型的全通透载人潜水器,耐压舱壳体结构由一段球形有机玻璃和三段圆柱形有机玻璃构成,视野开阔,一次性可承载11人,但其设计深度只有40 m,仅适合浅水观光。日本的Shinkai 12000号潜水器耐压壳计划采用玻璃材料取代Shinkai 6500号中使用的钛合金材料,该设计通过建立玻璃球壳提高抗压能力、增大潜水器内视野,提升海底作业效率。美国在研的Triton 36000/3号预计也将选用玻璃材料作为耐压壳结构材料,承载3人下潜至11000 m水深。但是Shinkai 12000号与Triton 36000/3号目前仍处于设计阶段,暂未通过试验验证,所以关于大深度下玻璃材料在耐压壳结构上的应用还需要进一步探索。

1.5 碳纤维增强复合材料碳纤维增强复合材料在拥有高比强度、比刚度以及优异耐腐蚀性能的同时,也具有较好的抗疲劳、耐磨损性能、性能可设计等优点,目前在航空航天领域应用广泛,理论分析方法已有一定的基础。国内外也对碳纤维增强复合材料应用于水下耐压壳结构的可行性进行了初步探索[4-9]。OceanGate公司的Cyclops系列、华盛顿大学研制的Deep Glider号以及国内中科院沈阳自动化研究所自主研发的“海翼”号深海滑翔机的耐压壳均采用碳纤维缠绕复合材料。Titan号是OceanGate公司联合华盛顿大学应用物理实验室研发的Cyclops级载人深潜器,长×宽×高为6.7 m×2.8 m×2.5 m,重10.4 t,有效负载0.685 t,设计深度为6000 m,由一个内径1420 mm、长2400 mm的碳纤维圆柱壳与2个钛半球,2个匹配的钛界面环组成。该圆柱壳由800多层碳纤维材料缠绕而成,约100 mm厚,这是当前应用于潜水器中最大型的碳纤维圆柱壳。与其他材质的潜水器耐压壳相比,碳纤维材质耐压壳的使用降低了整体重量。该潜水器已于2018年12月完成单人4000 m潜水试验,并于2019年4月完成4人3760 m潜深的试验。

1.6 玻璃纤维增强复合材料玻璃纤维增强复合材料即俗称的玻璃钢,20世纪40、50年代开始应用于水面舰船及潜艇部件中,具有较高的比强度、较好的耐腐蚀特性与抗冲击性能。同时玻璃纤维增强复合材料属于非磁性材料,具有良好的绝缘性能。美国霍克斯海洋技术公司一直致力于研发观光类潜水器Deep Flight系列,1996年,采用玻璃纤维/环氧树脂复合材料的Deep Flight I成功下潜至1000 m。

2 材料性能的对比分析潜水器在水中工作时不仅需要承受深水压力,还受到海洋环境因素的影响,这些都是选择耐压壳结构的材料时需要考虑的因素。为了确保耐压壳结构具备足够的强度来抵抗外部静水压力,材料的力学性能是首要的考虑因素。本文选用容重比(即结构重量与排水量的比值)来表征材料的结构效率,容重比越小,耐压壳所能提供的有效载荷越大。此外还需要考虑海洋环境中海水腐蚀、生物腐蚀、材料湿老化及蠕变等因素。

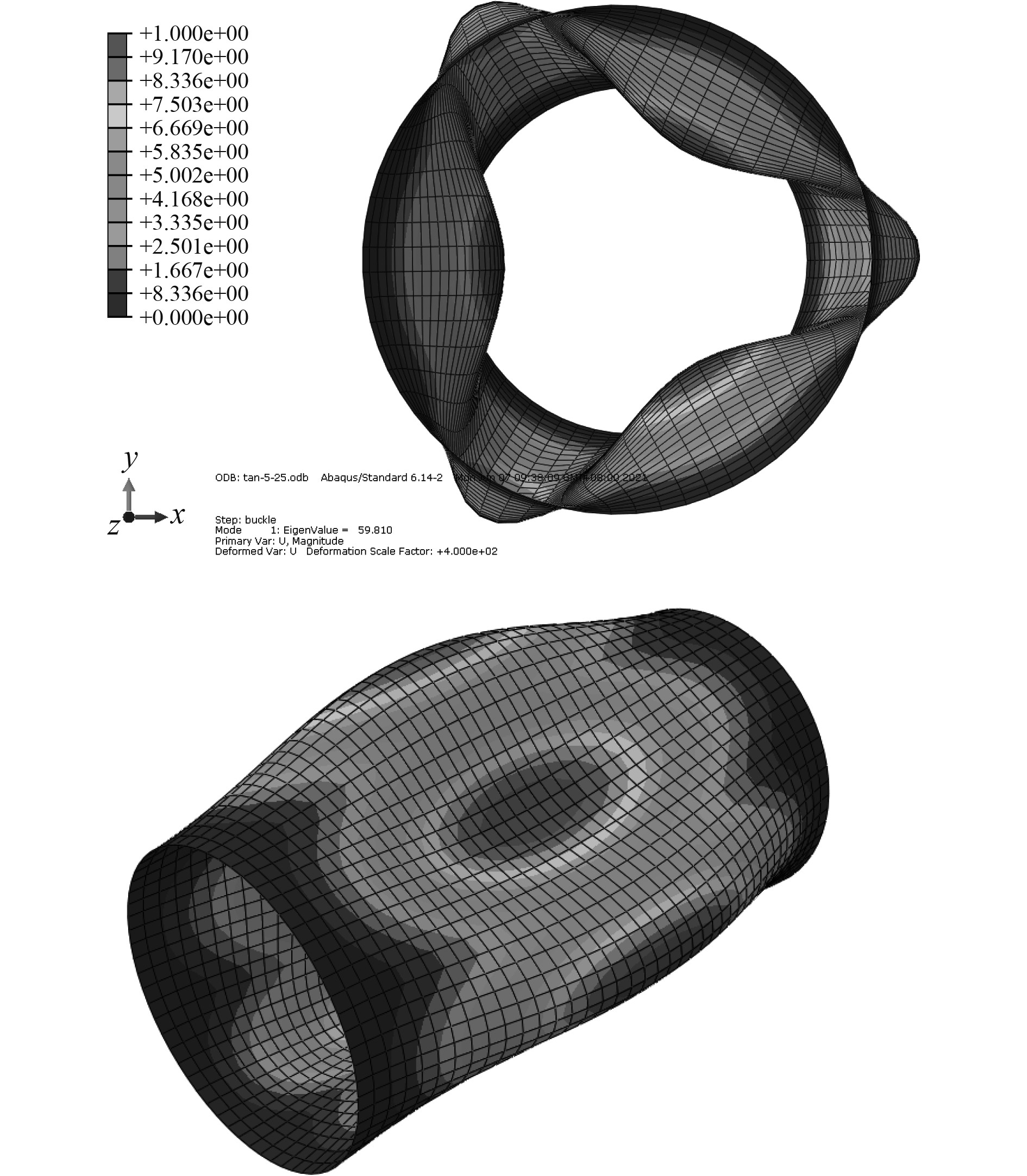

2.1 力学性能为了评估选用不同材料的潜水器耐压壳结构力学性能的优劣,结合表2所示各材料的性能参数对耐压壳结构进行仿真分析。整体屈曲是潜水器耐压壳主要的破坏形式,因此,利用有限元仿真软件ABAQUS对采用不同材料的耐压壳结构开展屈曲仿真分析,整体屈曲临界载荷,得到耐压壳的破坏深度。

|

|

表 2 不同材料的性能参数 Tab.2 Performance parameters of different materials |

选取典型的光滑未加筋耐压圆柱壳的结构形式,在现有潜水器耐压壳形状参数的基础上,确定圆柱壳的长度为4 m,内径为2 m,施加轴向和周向载荷。耐压壳两端连接其他柱、锥壳或者是圆顶封盖,所以对两端的约束是限制单侧轴向以外的所有位移。金属类、陶瓷、玻璃等材料属于均质各向同性材料,只涉及到弹性模量、泊松比和截面厚度这3个参数,均可按照金属材料的方法开展分析。而复合材料作为各向异性材料,除了具有3个方向的弹性模量、泊松比和剪切模量9个参数外,厚度参数由纤维铺层数决定,且纤维的方向是可设计,考虑到耐压壳结构受周向压力更大,采用± 60°对称铺层设计进行屈曲分析。图2为壁厚100 mm的碳纤维复合材料耐压壳结构的整体屈曲云图,屈曲临界载荷为59.81 MPa。

|

图 2 碳纤维复合材料耐压壳的整体屈曲云图 Fig. 2 Global buckling cloud diagram of carbon fiber composite pressure hull |

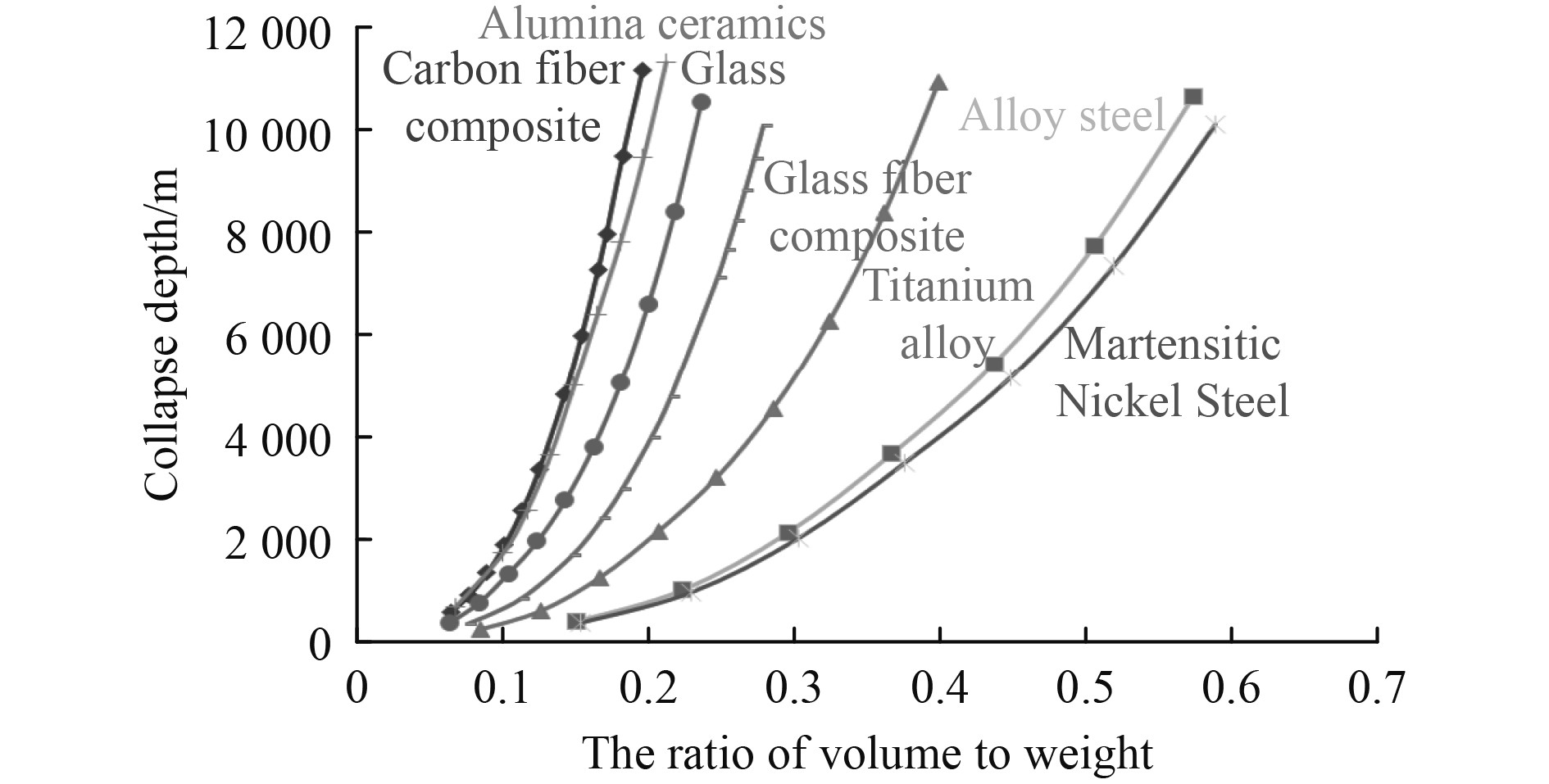

利用Abaqus分别计算每种材料在一系列板厚下的屈曲临界载荷,选用容重比来刻画各类材料的结构效率,分析出每种材料破坏深度随容重比的变化关系,结果如图3所示。

|

图 3 不同材料破坏深度随容重比的变化曲线 Fig. 3 The change curve of the collapse depth of different materials with the ratio of volume to weight |

可以看出,相同的破坏深度下,碳纤维增强复合材料具有最小的容重比,能够提供最大的有效载荷,结构效率最高。在材料选择时可以综合考虑潜水器的设计深度、容重比需求及造价等因素,选出适合的材料。在工程应用中还需要考虑材料性能、设计过程、生产建造、服役环境、失操附加超深、数值计算误差等方面对结构安全性设计影响,因此要保证有一定的载荷裕度,即一定的安全系数。金属材料的安全系数按照规范一般取为1.5,对于各类非金属材料由于缺乏相应的规范要求,且对其性能研究不透彻,安全系数一般取得更大,因此选用材料时也要将安全系数的取值纳入考量。

2.2 海洋腐蚀海洋腐蚀是指结构件在海洋环境下发生的腐蚀现象,主要包括海水自身的腐蚀、海水中生物、微生物的腐蚀等。这些都可能造成潜水器表面出现腐蚀现象。

海水是一种腐蚀性较强的天然电解质,是典型的电化学腐蚀。对金属材料而言,含氧量是影响海水腐蚀的重要因素,随着含氧量增大,大部分金属材料的腐蚀速度加快。此外,海水中的氯离子会破坏金属的钝化膜,而海水又具有导电性,会导致腐蚀作用更强烈、范围更远。

生物腐蚀是指海水中的生物附着于结构件表面形成的腐蚀现象,包括宏观生物腐蚀和微观生物腐蚀。宏观生物腐蚀主要发生于潜水器在港阶段,是由各种藻类植物和石灰虫、藤壶等动物在潜水器表面附着生长引起的。微生物腐蚀主要发生于深海环境下,不是指微生物自身能够腐蚀结构件,而是此种生命活动的存在会直接或间接地影响腐蚀过程,在深海环境下,微生物腐蚀主要以硫酸盐还原菌(sulfate-reducing bacteria,SRB)腐蚀为主[10]。

美国海军土木工程实验室及印度Venkatesan等[11-15]为研究金属材料的深海腐蚀行为,分别在太平洋和印度洋中开展了挂片试验,涵盖钢、钛、铝、镍等多种合金材料。2008年,侯建等[16-18]首先在国内开展此类试验,试验增加了非金属类材料,得到了各类材料不同周期下的腐蚀数据,并揭示了材料的腐蚀规律。各类试验表明,除钛合金以外的金属材料受海水腐蚀较为严重,碳钢的腐蚀随深度增加而明显减小,在深海中逐渐趋向均匀;无论是表层海水环境还是深海环境,钛合金都具有极强的耐腐蚀性能,在深海环境中几乎不发生腐蚀。其他非金属材料也几乎不会被腐蚀。可应用于水下耐压壳结构的碳纤维和玻璃纤维增强复合材料多采用环氧树脂基体,环氧树脂基体具有较强的抗腐蚀特性。在深海中几乎不会被腐蚀;陶瓷材料的主晶相是在高温下化学反应生成的,也具有抗腐蚀性;构成玻璃的主要成分和内部结构能够保持其对化学腐蚀和电化学腐蚀的惰性,所以高强度玻璃也具有优异的耐腐蚀性能。

关于生物腐蚀,曹攀[19]、Castaneda[20]、Rao[21]、Shalaby[22]等分别研究了SRB对碳钢、不锈钢、铜镍合金的腐蚀行为,发现上述金属类材料在SRB存在的条件下都会出现局部腐蚀。而钛合金具有良好的耐微生物腐蚀性能,能够用于防海生物无损且不污染环境,复合材料也几乎不受生物腐蚀的影响。

总的来说,非金属类材料和钛合金都具有较好的耐海洋环境性能,而合金钢等其他金属材料的耐海洋环境性能较差。为了减缓海洋腐蚀现象,一般采用阴极保护技术和在表面喷涂防腐材料的方法。

2.3 湿老化湿老化是指结构件在海洋环境下因吸收水分造成的性能减弱或丧失,是由材料与气态水或液态水的不可逆作用造成的失效引起[23]。复合材料浸泡于海水中会吸收水分,不但造成结构重量增大约10%,同时还会出现湿老化现象。目前适用于水下耐压壳结构的复合材料基体多采用环氧树脂,属于有机基复合材料。一般而言,有机基复合材料的老化问题涉及以下3个组分中的一个或几个:纤维、基体和界面。相关研究结果表明:纤维不会被水渗透,在潮湿环境中能保持稳定;界面破坏会发生,基体是最薄弱的部分。高性能环氧树脂可吸收质量比达7%的水分,是由差别溶胀诱导产生的应力造成的失效。金属类材料、陶瓷材料、玻璃材料等不会产生吸水现象,无需考虑湿老化问题。

2.4 蠕变结构长时间受载荷作用,载荷不变而变形增大的现象称为蠕变。陶瓷材料、玻璃材料属于脆性材料,通常在常温或低温下不会发生蠕变;而金属材料一般在高温下低于屈服点应力或常温下高于屈服点应力的情况下会发生蠕变,海水温度变化一般在−2 ℃~+30 ℃,所以上述材料应用于水下耐压壳结构时,都不需要考虑蠕变作用。然而复合材料即使处于常温下也会发生,受蠕变影响较大。研究发现,蠕变现象会随着拉伸方向与纤维方向夹角的增大而逐渐明显,当夹角为45°时最为显著。相同的基体条件下,碳纤维复合材料的蠕变比玻璃纤维复合材料小[24]。

3 应用展望通过对金属材料和非金属材料的简单分析,并结合现有的实际应用,初步展现了纤维增强复合材料、陶瓷材料、玻璃材料等非金属材料应用于潜水器耐压壳的优势,但非金属材料仍然存在许多问题有待解决。

1)工程设计中一般需考虑安全系数,安全系数取值是统筹考虑材料性能、制造工艺等各方面的影响选取的。然而纤维增强复合材料、陶瓷、玻璃等脆性材料在建造过程中,受工艺等因素的影响较大,导致材料的理论性能与实际性能有一定程度的偏差,需要将这些性能偏差计入安全系数,当前缺乏针对高承载非金属材料耐压壳安全系数取值规范要求,仍需进一步探索。

2)在力学性能方面,虽然近年来围绕各向异性的纤维增强复合材料圆柱壳结构的稳定性分析、强度预测已开展了一定的研究工作,但大多是基于轴压的工况,而潜水器受静水压力作用包含轴向和周向双重载荷,力学特性更为复杂,其力学特性尚不清晰,理论技术也有待完善。

3)与金属壳体相同,复合材料耐压结构面临大量设备、管路等穿舱开孔需求,复合材料承载是不同铺层通过层间协调来承载,而开孔却会破坏这种协调,需要更高的层间应力实现这种协调,引起层间应力和孔边应力大幅增加。玻璃、陶瓷作为脆性材料在加工、使用的过程容易造成材料损伤,形成开孔造成破坏。因此有必要对陶瓷的脆性进行改善,进行增韧设计,研究各类非金属材料开孔处的应力集中与补强问题。

4)由于封头连接区域复合材料和钛合金的刚度不连续,复合材料和钛合金连接的结构件极易出现连接区域破坏,还需要对端部复合材料进行加固研究或者改变连接方式重新进行刚度匹配,找到更适用的连接方式。

| [1] |

罗珊, 李永胜, 王纬波. 非金属潜水器耐压壳发展概况及展望[J]. 中国舰船研究, 2020, 15(4): 9-18. |

| [2] |

TURNER S E. Underwater implosion of glass spheres[J]. The Journal of The Acoustical Society of America, 2007, 121(2): 844-852. DOI:10.1121/1.2404921 |

| [3] |

李文跃, 王帅, 刘涛, 等. 大深度载人潜水器耐压壳结构研究现状及最新进展[J]. 中国造船, 2016, 57(1): 210-221. DOI:10.3969/j.issn.1000-4882.2016.01.023 |

| [4] |

SMITH C S. Design of marine structures in composite -materials[M]. Elsevier Applied Science Ltd, LONDON. 1990.

|

| [5] |

Lopatin A. V, MOROZOV E V. Buckling of composite cylindrical shells with rigid end disks under hydrostatic pressure[J]. Composite Structures, 2017, 173: 136-143. DOI:10.1016/j.compstruct.2017.03.109 |

| [6] |

VOCE S J. Buckling under external hydrostatic pressure of orthotropic cylindrical shells with evenly spaced equal strength circular ring frames[J]. Ocean Engineering, 1969, 1(5): 521-534.

|

| [7] |

LOPATIN A V, MOROZOV E V. Buckling of composite cylindrical shells with rigid end disks under hydrostatic pressure[J]. Composite Structures, 2017, 136-143. |

| [8] |

沈克纯, 潘光, 姜军, 等. 静水压力下纤维缠绕圆柱壳体的稳定性分析[J]. 西北工业大学学报, 2018, 36(5): 839-847. DOI:10.3969/j.issn.1000-2758.2018.05.005 |

| [9] |

REDDY A C. influence of stiffeners on strength of e-glass/epoxy composite submergible hull subjected to shock pressure load using finite element method[J]. Materials Today: Proceedings, 2017, 4(8): 7507-7518. DOI:10.1016/j.matpr.2017.07.082 |

| [10] |

段继周, 马士德, 黄彦良. 区域性海底沉积物腐蚀研究进展[J]. 腐蚀科学与防护技术, 2001, 13(1): 37. DOI:10.3969/j.issn.1002-6495.2001.01.010 |

| [11] |

郭为民, 孙明先, 邱日, 等. 材料深海自然环境腐蚀实验研究进展[J]. 腐蚀科学与防护技术, 2017, 29(3): 313-317. DOI:10.11903/1002.6495.2016.288 |

| [12] |

SAWANT S S, WAGH A B. Corrosion behaviour of metals and alloys in the waters of the Arabian Sea[J]. Corros. Prev. Control, 1990, 36: 154. |

| [13] |

SAWANT S S, VENKAT K, WAGH A B. Corrosion of metals and alloys in the coastal and deep waters of the Arabian sea and the bay of Bengal[J]. Indian J. Technol., 1993, 31: 862. |

| [14] |

VENKATESAN R, VENKATASAMY M A, BHASKARAN T A, et al. Corrosion of ferrous alloys in deep sea environments[J]. Br. Corros. J., 2002, 37: 257. DOI:10.1179/000705902225006633 |

| [15] |

VENKATESAN R, DWARAKADASA E S, RAVINDRAN M, et al. A deepsea corrosion study of titanium and Ti6Al4V alloy[J]. Corros. Prev. Control, 2004, 51: 98. |

| [16] |

VENKATESAN R, MUTHIAH M A, MURUGESH P. Unusual corrosion of instruments deployed in the deep sea for Indian tsunami early warning system[J]. Mar. Technol. Soc. J., 2014, 48: 6. |

| [17] |

侯健, 郭为民, 邓春龙. 深海环境因素对碳钢腐蚀行为的影响[J]. 装备环境工程, 2008, 5(6): 82. HOU J, GUO W M, Deng C L. Influences of deepsea environmental factors on corrosion behavior of carbon steel[J]. Equip. Environ. Eng., 2008, 5(6): 82. DOI:10.3969/j.issn.1672-9242.2008.06.018 |

| [18] |

周建龙, 李晓刚, 程学群, 等. 深海环境下金属及合金材料腐蚀研究进展[J]. 腐蚀科学与防护技术, 2010, 22: 47. ZHOU J L, LI X G, CHENG X Q, et al. Research progress on corrosion of metallic materials in deep sea environment[J]. Corros. Sci. Prot. Technol., 2010, 22: 47. |

| [19] |

曹攀, 周婷婷, 白秀琴, 等. 深海环境中的材料腐蚀与防护研究进展[J]. 中国腐蚀与防护学报, 2015, 35(1): 12-20. DOI:10.11902/1005.4537.2013.253 |

| [20] |

CASTANEDA H, BENETTON X D. SRB-biofilm influence in active corrosion sites formed at the steel-electrolyte interface when exposed to artificial seawater conditions[J]. Corros. Sci., 2008, 50: 1169. DOI:10.1016/j.corsci.2007.11.032 |

| [21] |

RAO T S, KORA A J, ANUPKUMAR B, et al. Pitting corrosion of titanium by a fresh waterstrain of sulphate reducing baeteria (Desulfovibrio vulgaris)[J]. Corros. Sci., 2005, 47: 1071. DOI:10.1016/j.corsci.2004.07.025 |

| [22] |

SHALABY H M, HASAN A A, SABTI F A. Effects of inorganic sulphide and ammonia on microbial corrosion behavior of 70Cu-30Ni alloy in seawater[J]. Br. Corros. J., 1999, 34(4): 292. DOI:10.1179/000705999101500996 |

| [23] |

(法)戴维斯, (美)拉贾帕克萨著. 船舶与海洋工程复合材料耐久性[M]. 北京: 化学工业出版社. 2015.

|

| [24] |

王汝敏, 郑水蓉, 郑亚萍主编. 聚合物基复合材料[M]. 北京: 科学出版社. 2011.

|

2022, Vol. 44

2022, Vol. 44