2. 船舶与海洋工程动力系统国家工程实验室,上海 201108

2. National Engineering Laboratory for Marine and Ocean Engineering Power System, Shanghai 201108, China

特殊柴油机由于高背压的原因,使得涡轮增压器膨胀功减少,影响缸内排气和新鲜空气吸入,燃烧过程恶化,柴油机热负荷加大,实际使用中不得不采用降功率的方式。一般在同等热负荷条件下,高背压柴油机较常规柴油机功率下降40%左右[1]。在高背压下如何提升柴油机的功率,又能满足现有柴油机对最高爆压和排气温度等可靠性指标的限制条件是一项重要的研究课题,在各种提升柴油机功率的方法中,最直接且改动量较小的是对涡轮增压系统的改造[2]。本文就高背压工作环境下,保持现有特殊柴油机涡前排温和最大爆压设计限制条件进一步提升柴油机功率的目标,通过引入废气旁通技术开展柴油机性能分析。采用GT-power仿真软件构建整机系统仿真模型并进行试验标定,在此基础上进行喷油量、废气旁通量等因素的研究分析,获得提升功率的技术措施,为工程实践提供设计依据。

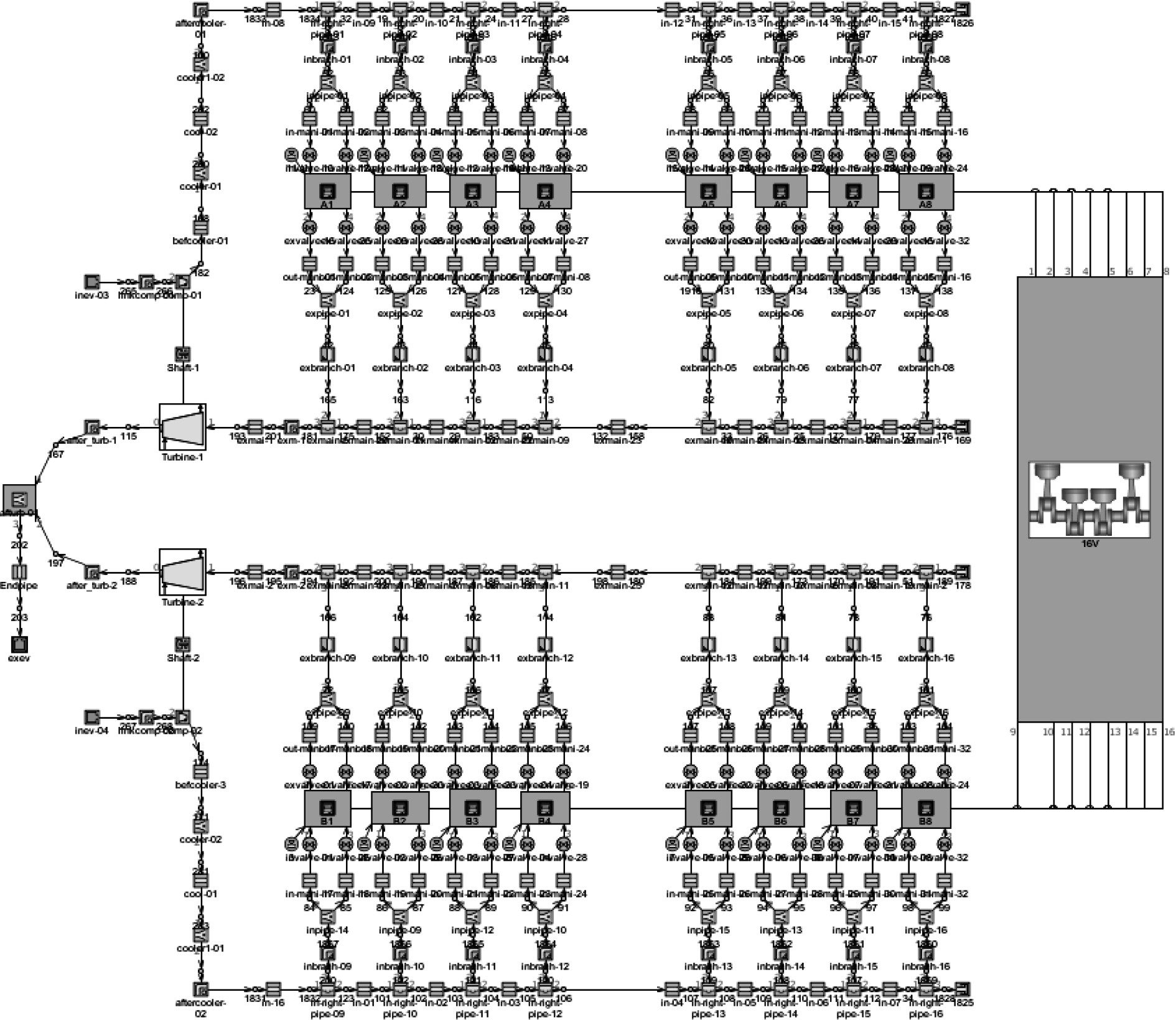

1 系统模型搭建及模型标定某型高背压柴油机是一款V型16缸、四冲程、带中冷器的涡轮增压柴油机,额定转速1 800 r/min,排气稳态背压最高达到常规背压的1.64倍,涡前排温限值为650℃,最大爆压限值为180 bar。依据柴油机各系统的构成、结构及性能参数,利用GT-power仿真软件平台搭建整机的系统仿真模型,如图1所示。

|

图 1 整机系统仿真模型 Fig. 1 Simulation model of the whole system |

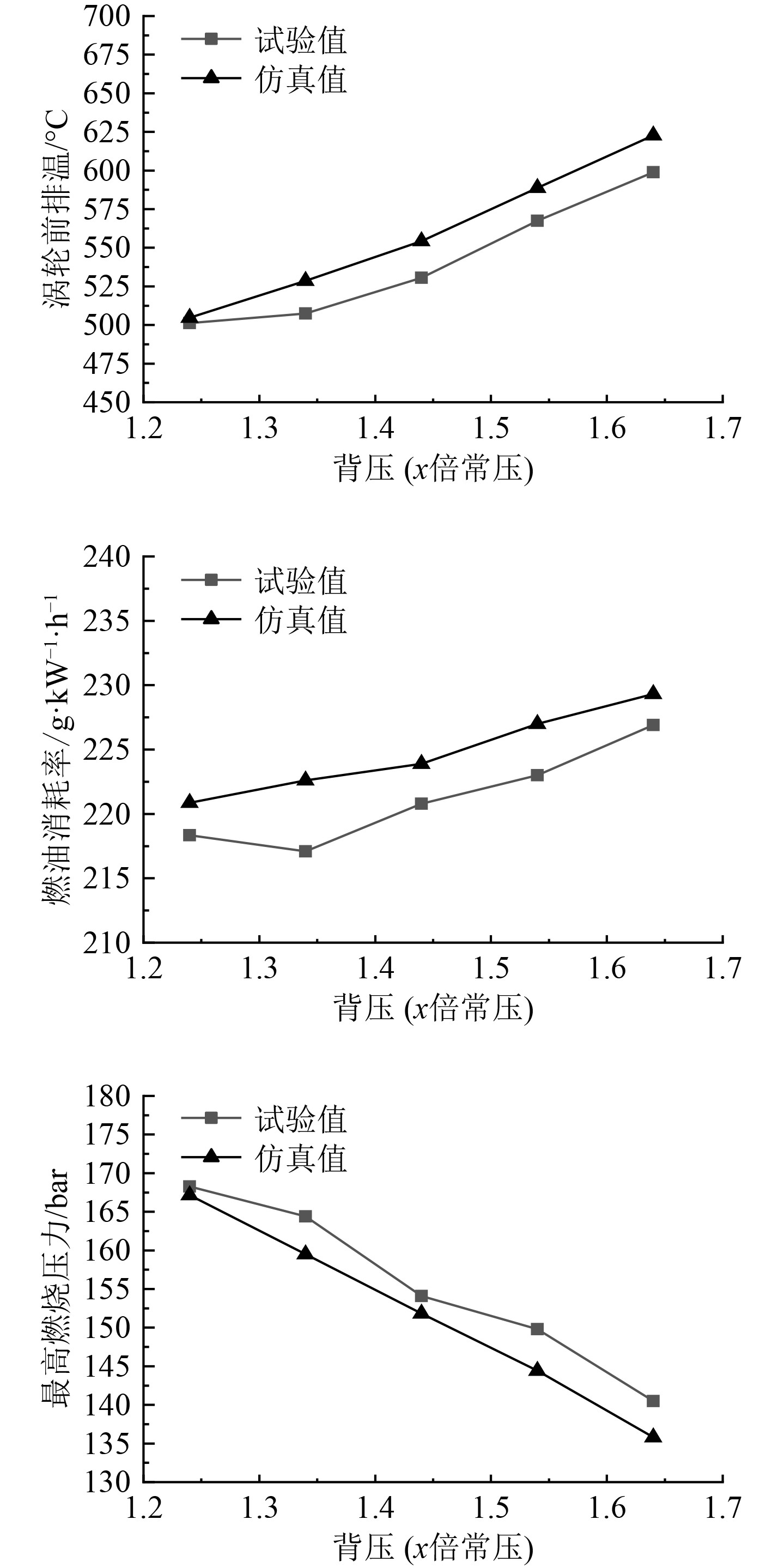

为提高模型的仿真精度和可信度,对仿真模型进行试验标定。利用试验数据对仿真模型在1.24,1.34,1.44,1.54和1.64倍常规背压条件下的稳态仿真结果进行对比分析,取标准工况功率点下的涡前排温、燃油消耗率、最大爆压的仿真结果和试验数据进行对比,如图2所示。

|

图 2 不同背压的试验值与仿真值对比 Fig. 2 Comparison of experimental and simulated values of different back pressures |

由图2可知,最大误差点为1.44倍常规背压下的涡前排温值,误差仅为4.48%,其余工况下的各参数误差均小于此值。由此可见,仿真结果能较好与试验结果保持一致,仿真模型能再现实际系统运行情况,可用于进一步的研究分析。

2 提升功率的柴油机性能分析在涡前排温不超过650℃、最大爆压不大于180 bar的限制条件下,对不同背压工况点进行功率提升的仿真分析。首先研究增加喷油量时各背压环境下的柴油机性能,然后结合废气旁通技术研究旁通量对功率提升及柴油机性能的影响。

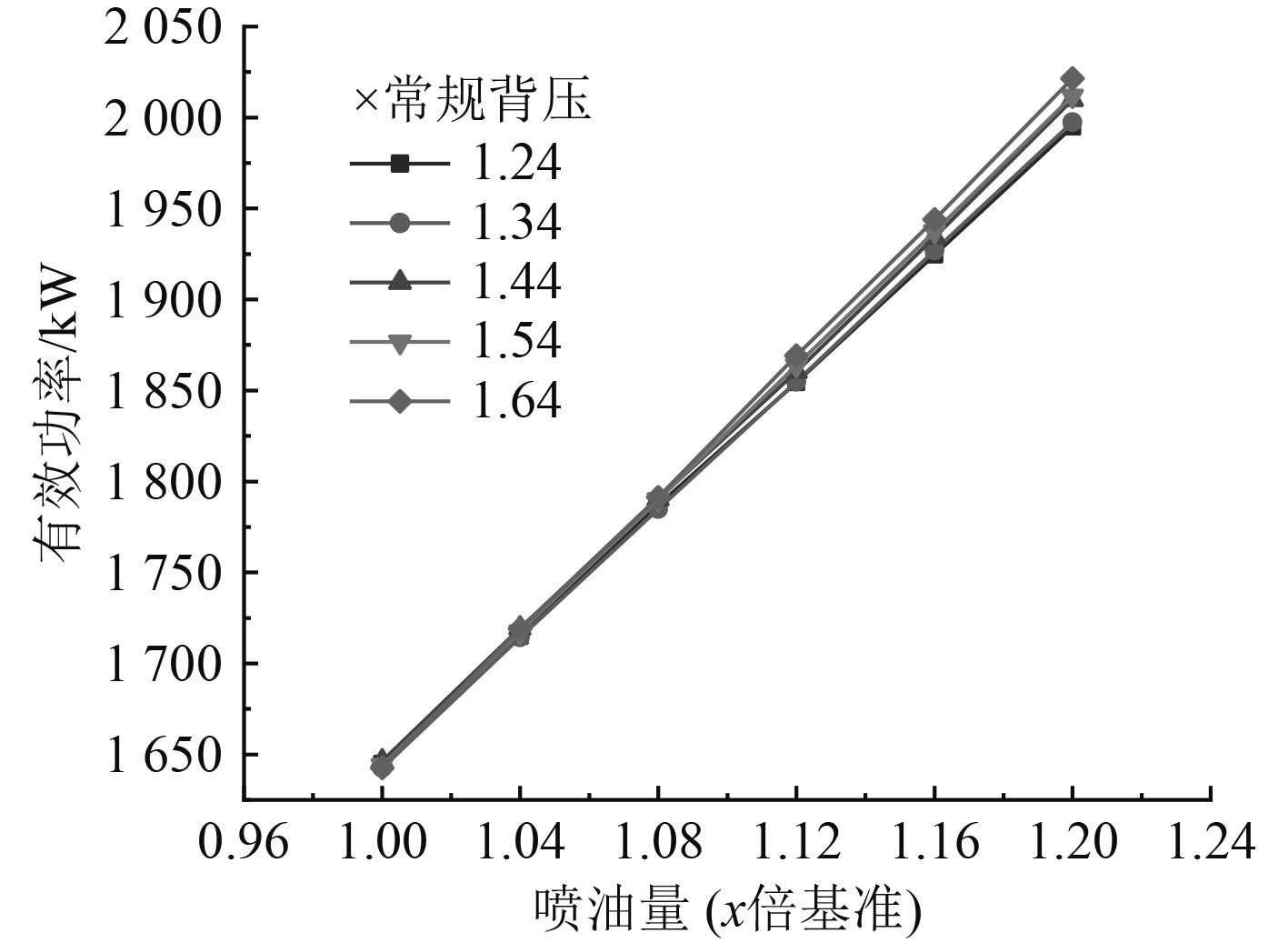

2.1 喷油量对功率提升的影响提升功率的首要措施即为提高各背压下的循环喷油量。在1.24,1.34,1.44,1.54,1.64倍常规背压的条件下,利用GT中optimizer优化算法分别确定了柴油机在额定功率下的精确喷油量,再以该值为基准,循环喷油量分别增加4%,8%,12%,16%,20%,得到特殊柴油机有效功率随循环喷油量的变化规律,如图3所示。

|

图 3 不同背压条件下有效功率随循环喷油量的变化 Fig. 3 Changes of effective power with circulating fuel injection under different back pressure conditions |

由图3可知,随着循环喷油量的增加,不同排气背压条件下的特殊柴油机有效功率大致呈线性增加。当不考虑最高燃烧压力和涡轮前排气温度的限制条件时,排气背压变化对有效功率提升的影响非常有限,循环喷油量相较于基准值增加20%时,有效功率增加约23%。

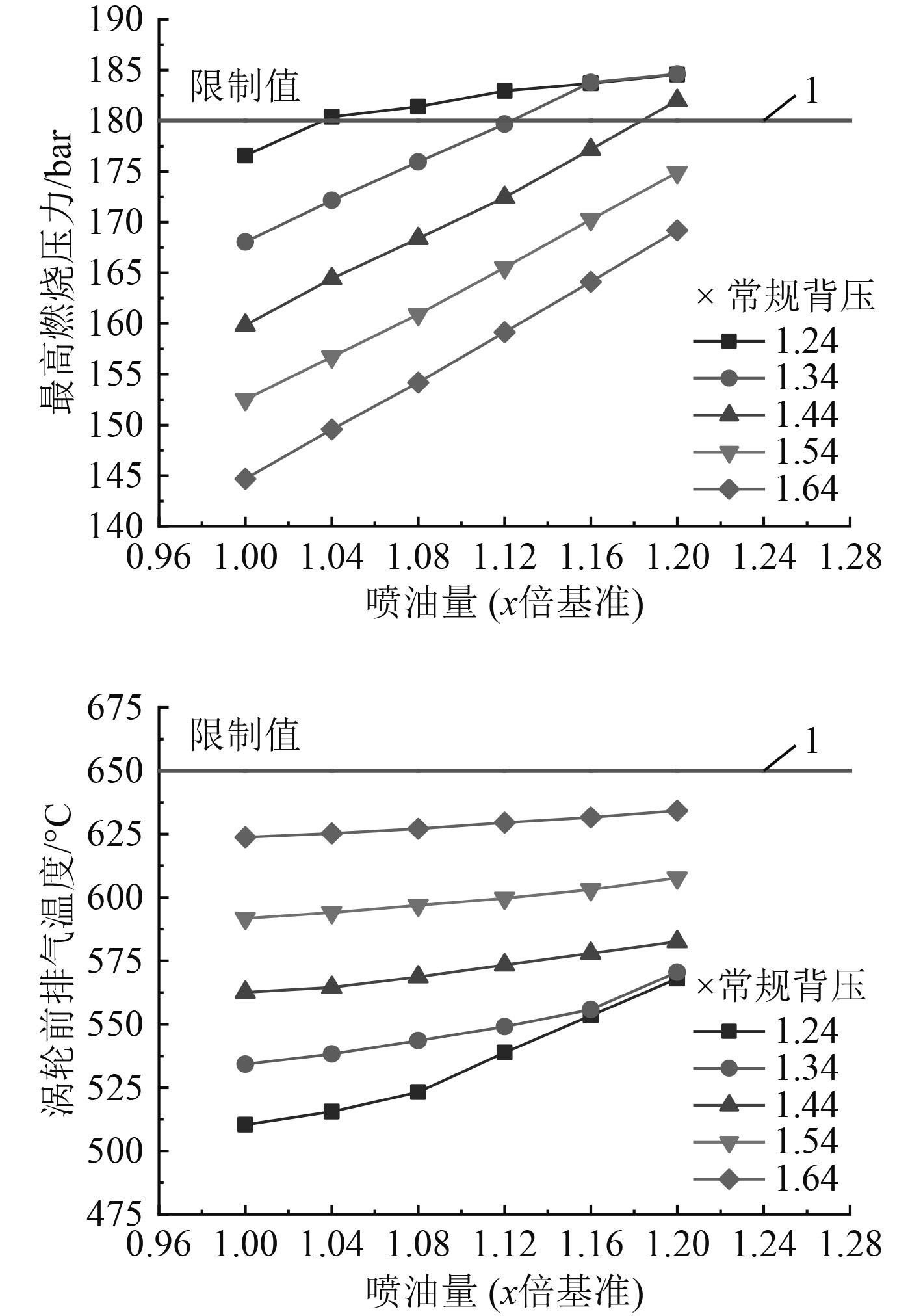

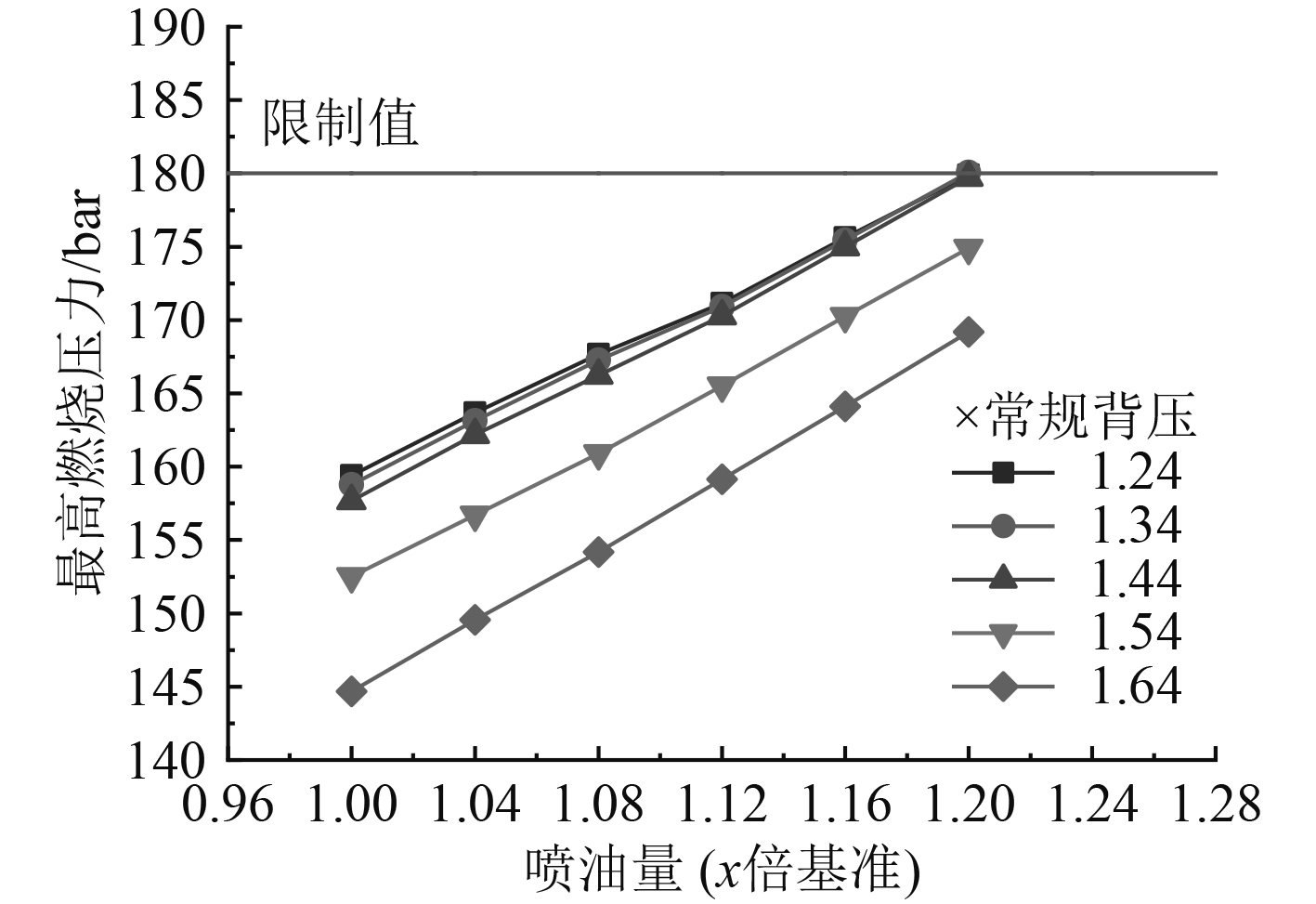

考虑到柴油机零部件的结构强度以及热疲劳,柴油机实际工作过程中缸内最高燃烧压力和涡轮前排气温度不能超过一定限制值。不同背压条件下最高燃烧压力、涡轮前排气温度随循环喷油量的变化规律如图4所示,线1代表限制值。

|

图 4 不同背压条件下最高燃烧压力和涡轮前排气温度随循环喷油量的变化 Fig. 4 Variations of the maximum combustion pressure and the exhaust gas temperature in front of the turbine with the circulating fuel injection volume under different back pressure conditions |

由图4可知,当排气背压为1.24,1.34,1.44倍常规背压时,缸内最高燃烧压力分别在循环喷油量为1.04,1.12,1.2倍基准值时已超过限制值,此时无法通过增加喷油来提高柴油机的有效功率;在整个循环喷油量的调整范围内,不同背压下的柴油机涡轮前排气温度始终保持在限制值内,因此,相较于涡轮前排气温度,最高燃烧压力对该特殊柴油机功率提升的限制更为显著。由图3和图4可知,在满足最高燃烧压力和涡前排温不超过限制值的条件下,喷油量最多只能增加4%,有效功率只能提高约3%。

当涡轮前排气背压较低时,排气阻力较小,流入涡轮的废气量增大,增压压比提高,使得进入缸内的新鲜气体增加,滞燃期内准备的可燃混合气量随之增加,最终导致缸内最高燃烧压力超过限制值。不同背压条件下进气流量随喷油量的变化规律如图5所示。

|

图 5 不同背压条件下进气流量随循环喷油量的变化 Fig. 5 The change of intake air flow with circulating fuel injection under different back pressure conditions |

从图5可以看出,在低背压时增加喷油量,在软件中给定的压气机Map图会将进气流量限制在某一定值。若考虑柴油机运行的实际工况,会使得涡轮增压器超速,加速机械结构的磨损,缩短柴油机的使用寿命。因此,需要增加废气旁通阀装置,减少进入涡轮的废气量,从而降低增压压力,避免增压器转速超过限制值。

2.2 废气旁通阀对功率提升的影响由上述分析知,喷油量对特殊柴油机在各背压下的功率提升效果有限,且各背压下功率无法实现在较高值时保持一致,只能通过舍弃高背压的有效功率而与低背压时的功率保持一致,此时有效功率输出较低。

在上述分析的基础上,模型中增加废气旁通阀,改变废气旁通阀的节流面积并结合喷油量的调节进一步对柴油机进行功率提升分析,同时保证涡前排温和最大爆压满足限制条件。

以喷油量增加20%下最高燃烧压力恰好不超过限制值为原则,在不同排气背压下确定废气旁通阀的最佳开度。由图4可知,1.54倍和1.64倍常规背压下的柴油机最高燃烧压力均不超过限制值,此时旁通阀流通面直径设置为0 mm以减小废气能量的损失,1.24倍、1.34倍、1.44倍常规背压下的废气旁通阀流通面直径分别为20.5 mm,15.0 mm,7.4 mm。废气旁通阀开启后最高燃烧压力随循环喷油量的变化规律如图6所示。

|

图 6 不同背压条件下最高燃烧压力随循环喷油量的变化(废气旁通阀开启) Fig. 6 Variation of maximum combustion pressure with circulating fuel injection under different back pressure conditions (wastegate valve opening) |

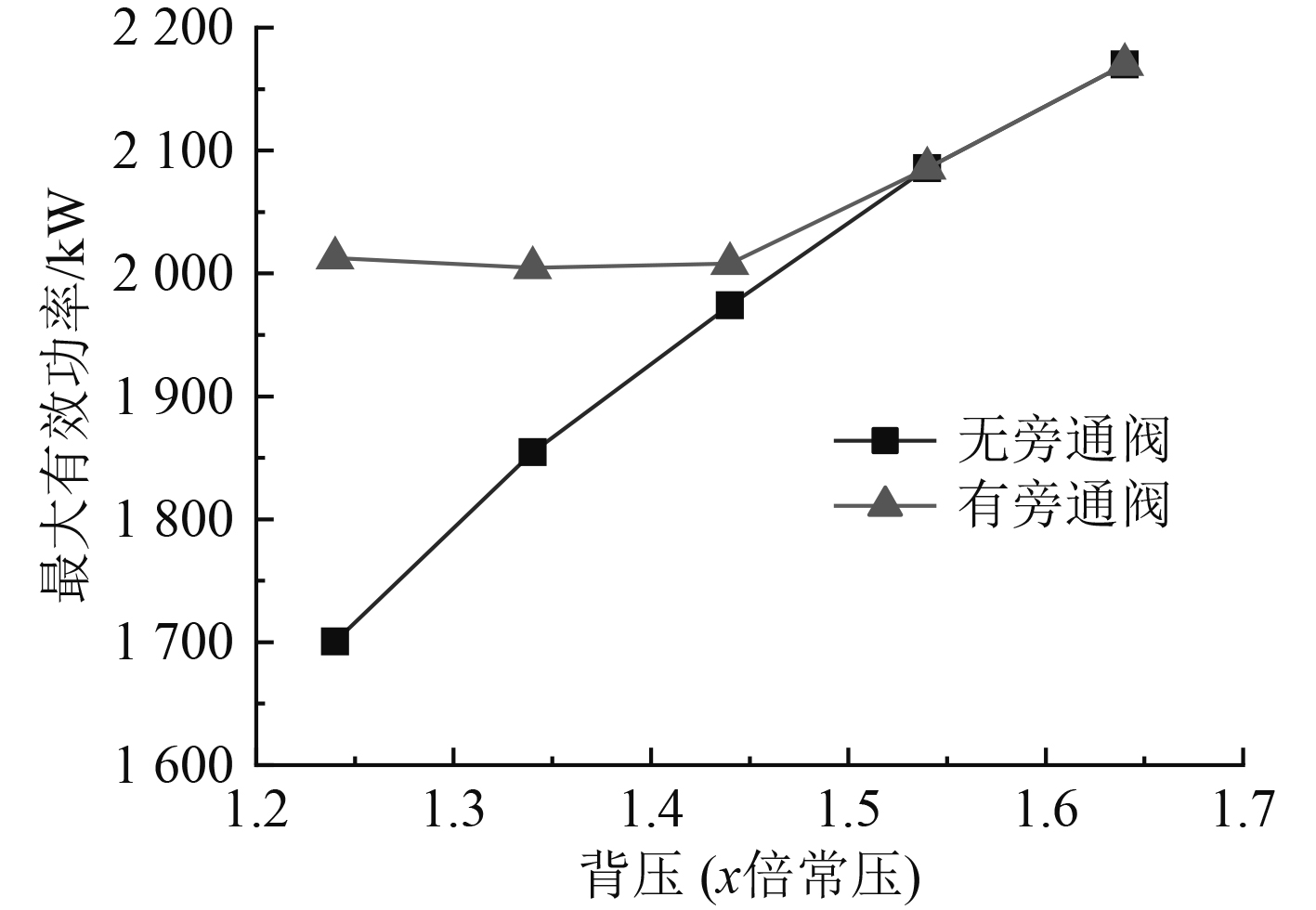

考虑排气温度和最高燃烧压力的限制,仅提高喷油量,废气旁通阀设置前后有效功率所能达到的最大值如图7所示。

|

图 7 不同背压条件下最大有效功率随循环喷油量的变化 Fig. 7 Variation of maximum effective power with circulating fuel injection under different back pressure conditions |

由图7可知,该特殊柴油机受最高燃烧压力的限制,低背压时有效功率的提升潜力十分有限。若不对增压器进行重新匹配,在高低背压全工况范围内,柴油机的有效功率仅能提升约3.4%。当匹配了合适的旁通阀开度,能够显著提高低背压时的有效功率提升的潜力,在全工况范围内,该特殊柴油机的有效功率能提升约22%。

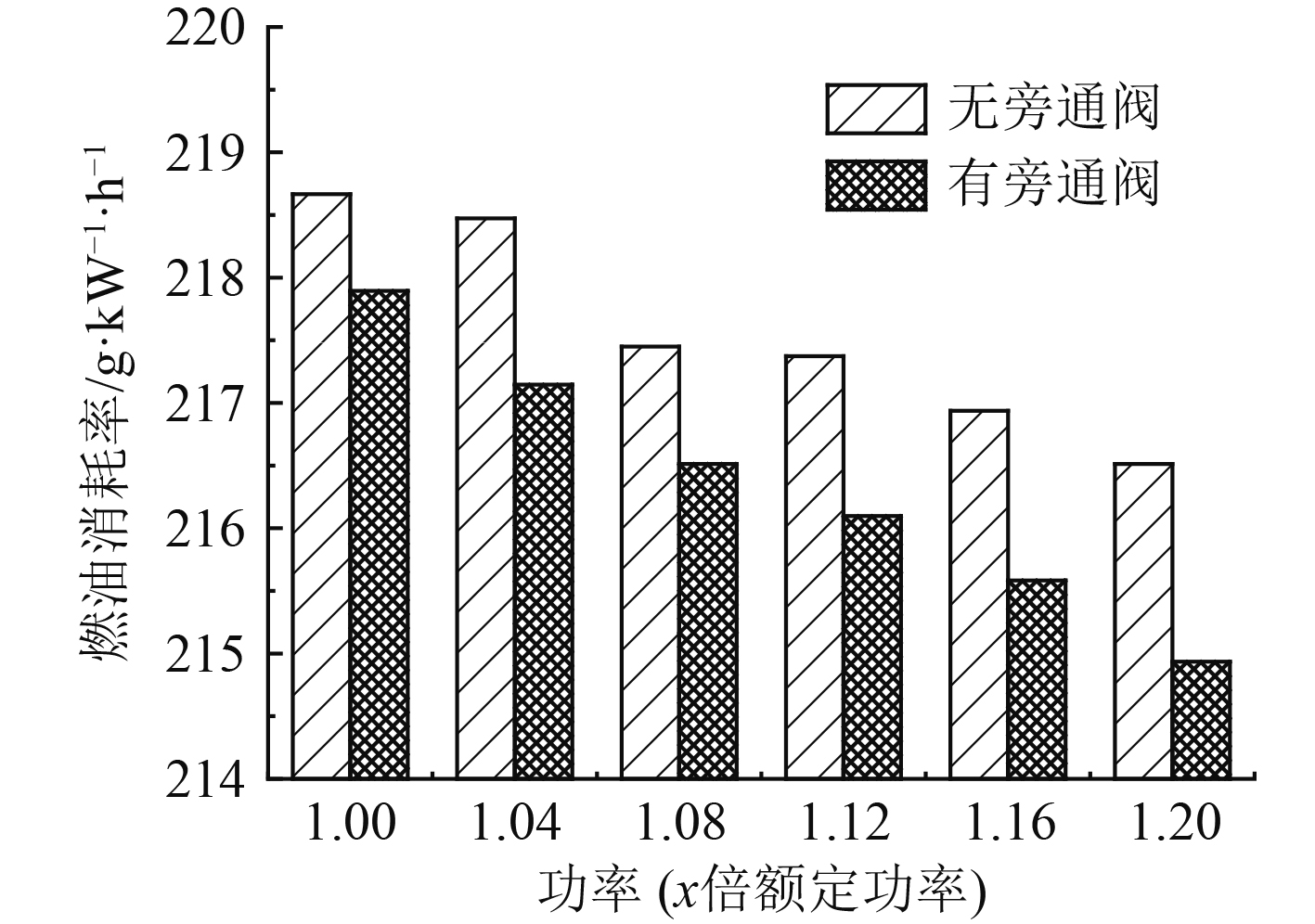

在1.24倍常规背压的条件下,废气旁通阀开启前后,特殊柴油机的额定功率分别提升4%,8%,12%,16%,20%时的燃油消耗率如图8所示。

|

图 8 燃油消耗率随有效功率的变化(1.24 bar) Fig. 8 The change of fuel consumption rate with effective power (1.24 bar) |

在额定功率及功率提升20%(1968 kW)的工况点下,增加废气旁通阀后的燃油消耗率分别降低了0.35%和0.73%,证明了低背压时增加废气旁通装置,特殊柴油机的燃油经济性也得到了提升。

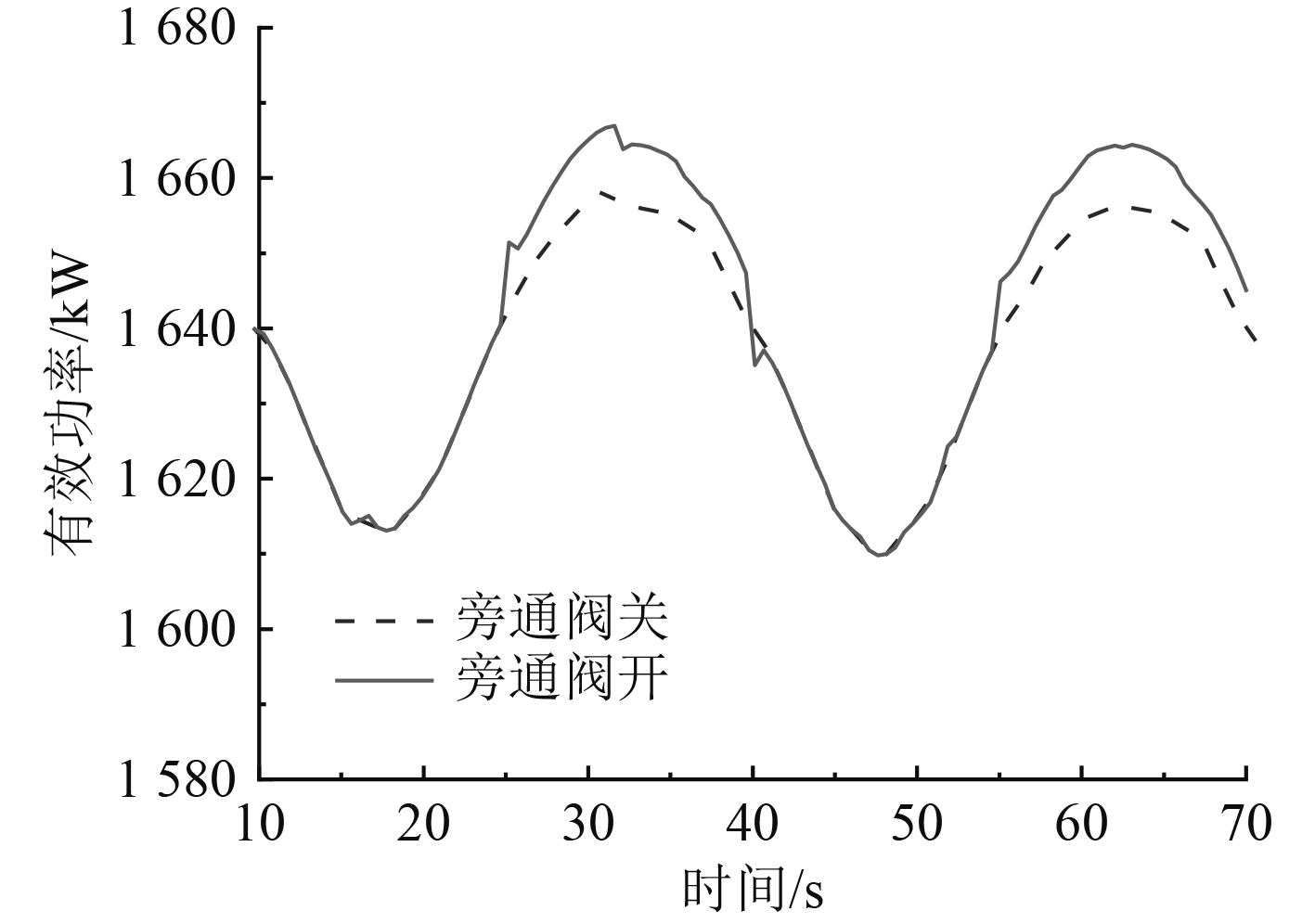

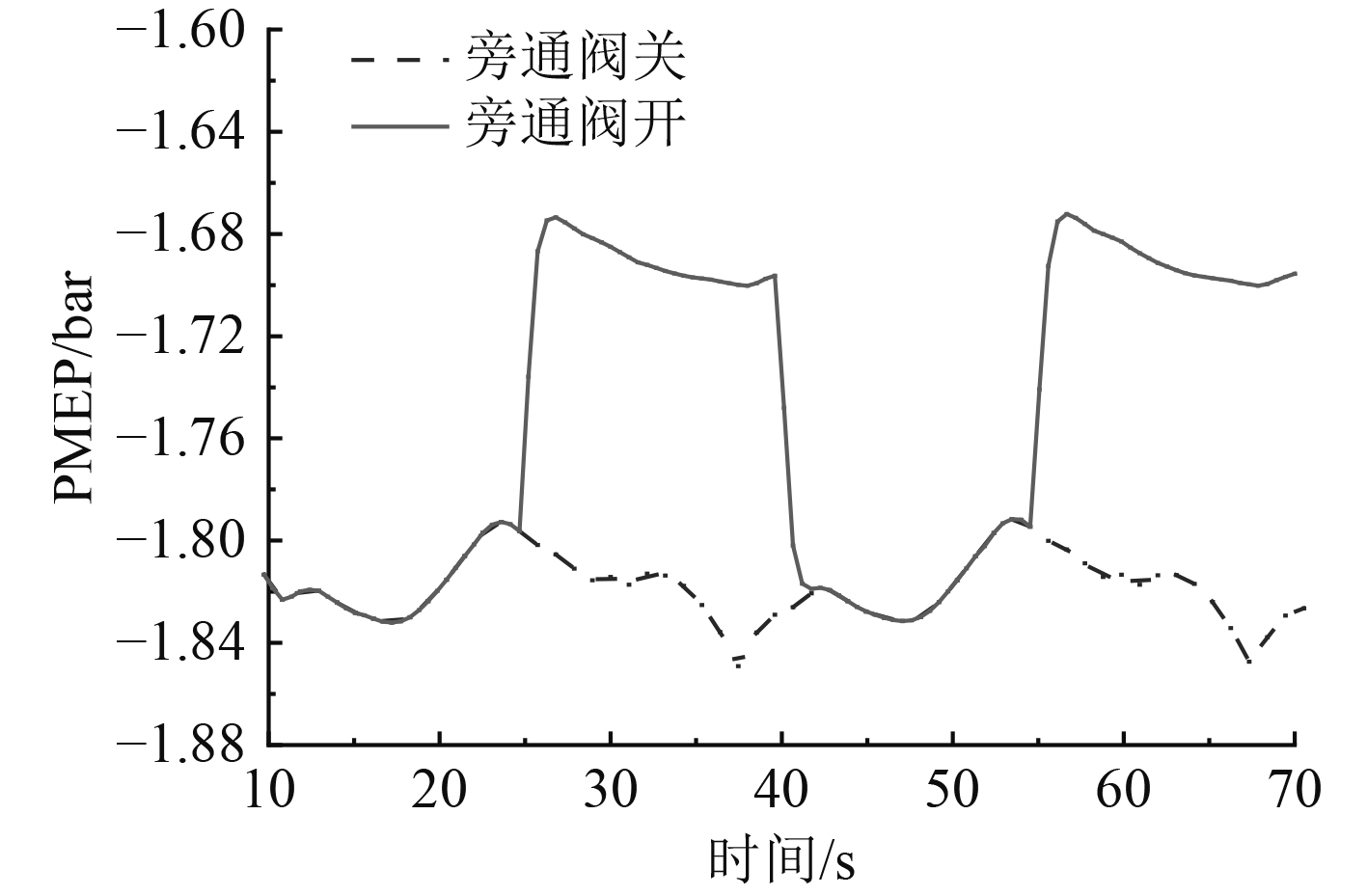

2.3 背压波动时废气旁通阀对性能的影响在模型中,将排气环境模块中的压力设置为初值1.34 bar,波动周期为30 s,幅值为0.4(±0.2) bar的正弦波动值,在喷油量相同的条件下,对比旁通阀设置(开闭)前后,特殊柴油机的功率、最高燃烧压力等参数随时间变化的规律,其中,旁通阀开为仅在排气背压高于1.34 bar时开启,旁通阀关为所有排气背压下全程关闭。

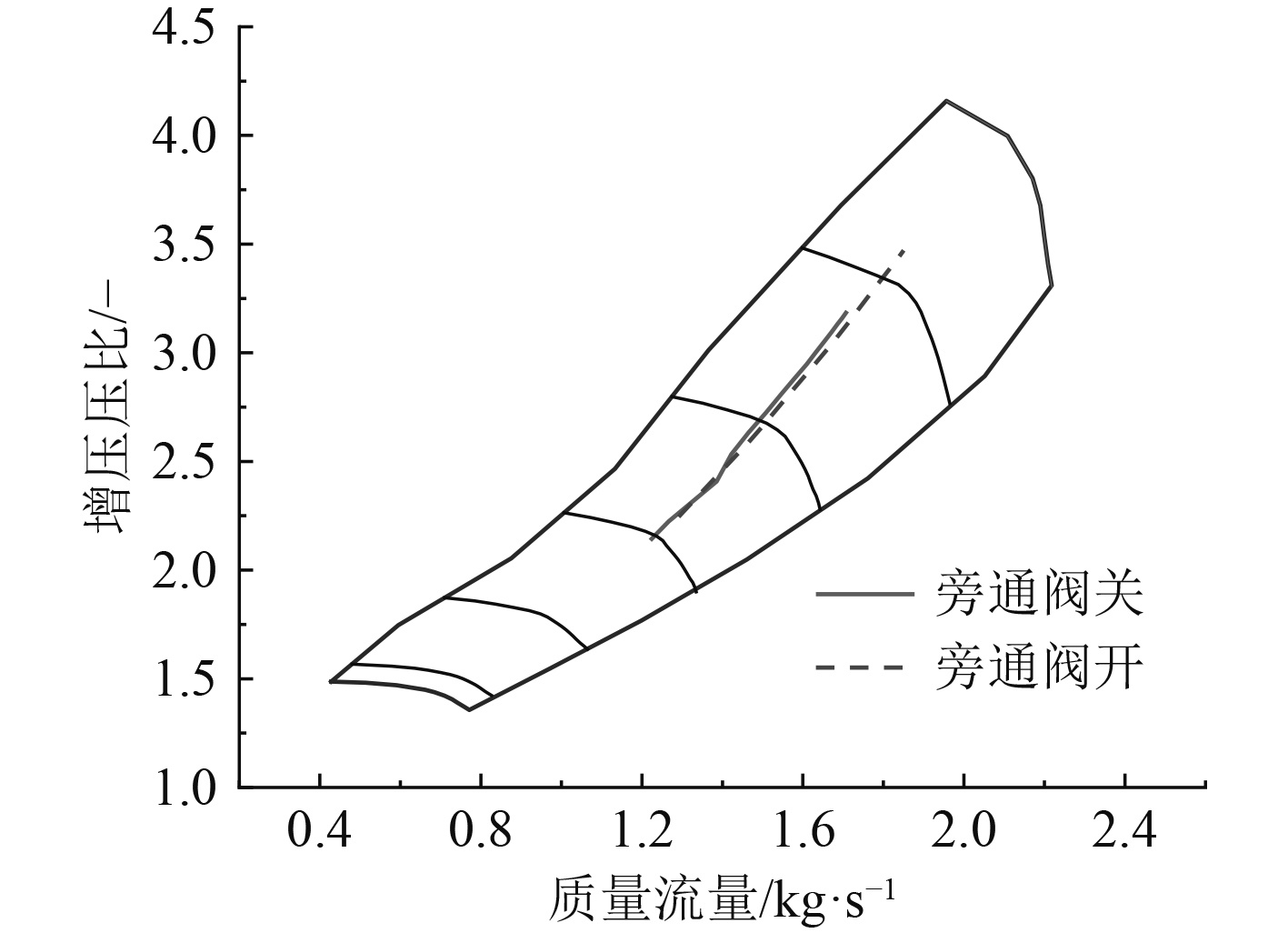

图9和图10为旁通阀设置前后,柴油机功率及泵气损失(PMEP)随时间变化的规律。由图可知,当背压较低时,若开启废气旁通阀,进入缸内的新鲜气量减少,燃烧终了的缸内压力较低,从而使得排气阶段的推出损失下降,而吸入损失几乎不变,最终使得泵气损失下降,提高了特殊柴油机的有效功率。如图11所示,在整个背压波动的范围内,当增压压力达到一定值时打开废气旁通阀可以保证柴油机始终运行在增压器的高效区。

|

图 9 有效功率随时间的变化 Fig. 9 Changes in effective power over time |

|

图 10 泵气损失随时间的变化 Fig. 10 Variation of pumping loss with time |

|

图 11 压气机的运行线 Fig. 11 Operation line of compressor |

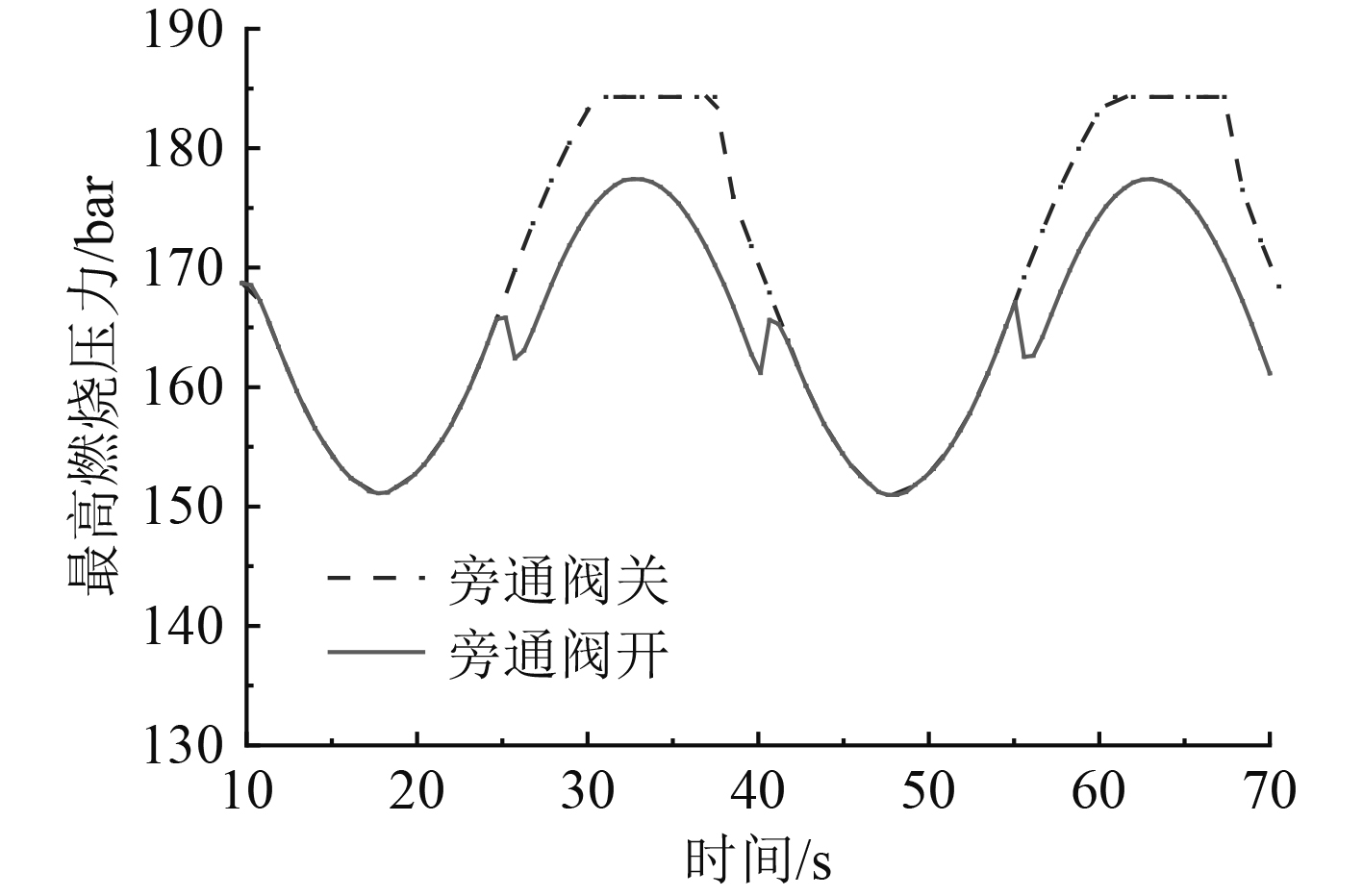

图12为旁通阀设置前后,柴油机缸内最高燃烧压力随时间变化的规律。由图可知,当模型中旁通阀关闭时,29 s后最高燃烧压力超过限制值,且32~38 s内涡轮增压器超速,受Map图设置的限制,仿真结果中的最高燃烧压力几乎为定值。当模型中旁通阀开启时,柴油机的缸内最高燃烧压力始终保持在限制值内,说明在背压波动的工况下,废气旁通阀能够使得一部分废气不经过涡轮而直接进入排气管,避免出现“过增压”及最高燃烧压力超限的现象。

|

图 12 最高燃烧压力随时间的变化 Fig. 12 The change of maximum combustion pressure with time |

本文研究得出以下结论:

1)在某特殊柴油机上采用常规的涡轮增压系统,当背压较低时,会导致涡轮增压器超速,从而降低发动机的使用寿命;

2)在整个高低背压的工况范围内,废气旁通式涡轮增压系统设置前后,某特殊柴油机的有效功率分别提升3.4%和22%,说明废气旁通阀能够提高柴油机的动力性;

3)在1.24倍常规背压下,增加废气旁通阀后的燃油消耗率分别降低了0.35%和0.73%,说明废气旁通阀能够提高柴油机在低背压时的经济性;

4)背压波动时,增加旁通阀,可以有效提高一个完整周期内柴油机的平均功率,降低低背压时的最高燃烧压力功率。

| [1] |

马京夫, 高永胜. 高排气背压及高进气真空度工况下柴油机的性能研究[C]// 中国内燃机学会大功率柴油机分会成立20周年年会特辑, 上海, 2001: 21−23.

|

| [2] |

景国辉. 提升大背压柴油机功率的增压系统研究[J]. 柴油机, 2010, 32(2): 34-37. DOI:10.3969/j.issn.1001-4357.2010.02.008 |

| [3] |

梁辰, 崔毅, 邓康耀, 等. 排气背压对增压柴油机功率的影响分析及其改进方法[J]. 柴油机, 2013, 35(3): 16-20. DOI:10.3969/j.issn.1001-4357.2013.03.004 |

| [4] |

陆家祥. 柴油机涡轮增压技术[M]. 北京: 机械工业出版社, 2018.

|

| [5] |

梁辰. 高背压环境下涡轮增压器的性能模拟[D]. 上海: 上海交通大学, 2013.

|

| [6] |

黄伟, 李静芬, 朱奎, 等. 特殊背压下高增压柴油机增压器匹配性能研究[J]. 柴油机, 2016, 38(2): 5-10. DOI:10.3969/j.issn.1001-4357.2016.02.002 |

2022, Vol. 44

2022, Vol. 44