2. 上海船舶设备研究所,上海 200031;

3. 上海海事大学,上海 201306

2. Shanghai Marine Equipment Research Institute, Shanghai 200031, China;

3. Shanghai Maritime University, Shanghai 201306, China

MARPOL公约附则VI中要求船舶上使用的二冲程低速柴油机NOx的排放量不能超过3.4 g/(kW∙h)。为了减少船舶废气中NOx的含量,多种废气脱硝技术被研究以应用于船舶。而在这些方法当中,尿素选择性催化还原(Urea-SCR)法是最为有效的[1]。相对于其他废气处理设备,SCR系统的成本较高[2-3]。为了确保SCR系统能够稳定高效地运行并且使得成本最低,在国内外针对其催化剂、系统结构和控制方面等有大量的研究[4-7]。通过数值模拟和试验方法相结合,Birkhold等[8-10]对SCR中的尿素溶液的雾化并与废气混合的过程进行了研究。ZHAN等[11]在SCR反应器中加装了混合器,研究表明加装了混合器后一方面脱硝的效率得到了提升,另一方面氨气的泄漏量减少了。周松、朱元清等[3]对SCR系统进行了三维建模,对SCR中的尿素的喷射、雾化和混合这3个过程进行了模拟研究,结果表明在混合器内进行高压喷射可以使得SCR中的尿素和废气更好的混合,提升脱硝效率。

本文的研究对象为MAN B&W 6S35ME-B9型低速二冲程船用柴油机,通过利用CFD软件对SCR系统建模,模拟计算了柴油机在额定工况下SCR反应器前尿素的喷射、雾化和与排烟的混合。通过SCR系统中多孔气流分布板式导流器的加装,有效改善了反应器内气流流速均匀性、密集度均匀性及静压场,并连续进行了100 h的柴油机台架试验,相关实验结果表明经优化设计后的反应器能够保证其排放满足tierⅢ要求。

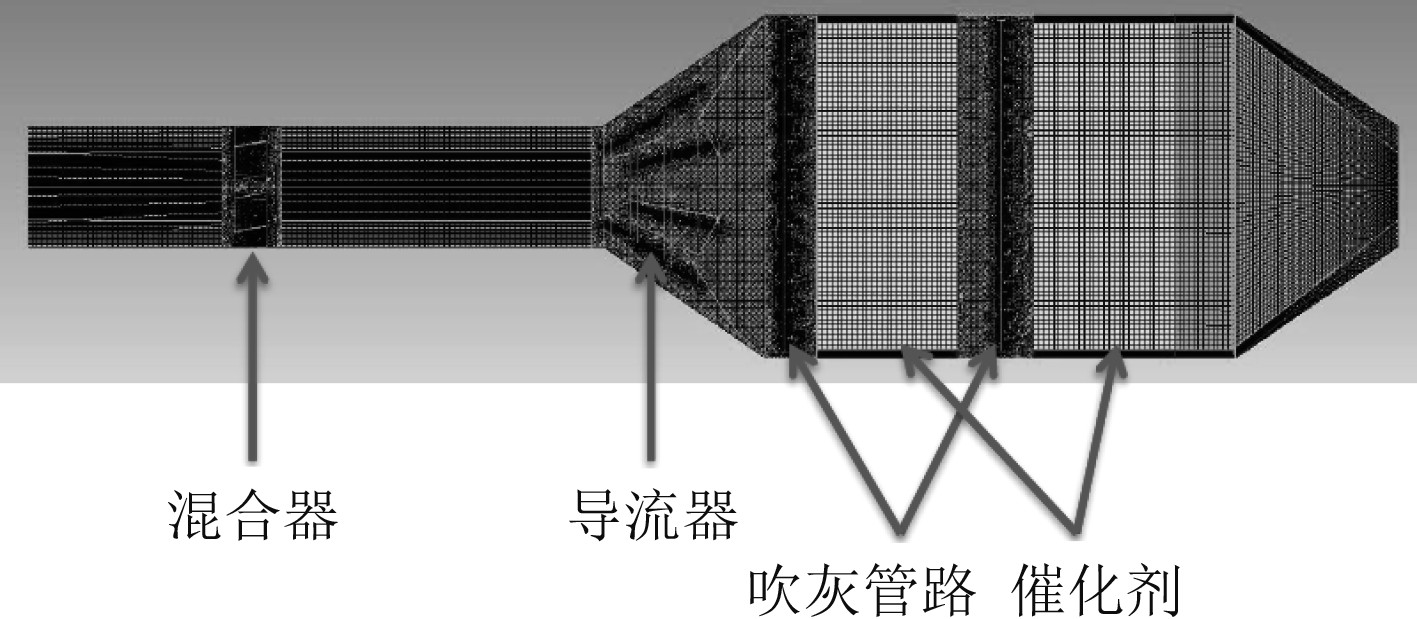

1 SCR系统模型在SCR反应器中有4个区域,分别为混合区域、扩张区域、主体区域和收缩区域。利用六面体网格划分方法对SCR反应器进行了网格划分,网格总节点数为4046614,网格总单元数为14757491。SCR反应器的网格如图1所示。反应器本体尺寸为4770×1929×2000 mm。在催化剂前面布置有吹灰管路,对催化剂进行双排布置。

|

图 1 SCR反应器网格示意图 Fig. 1 Gird of SCR reactor |

Urea-SCR系统中有复杂的物理化学反应。除了有尿素溶液在高温下的蒸发、尿素和废气中NOx的催化还原化学反应外还有溶液和气体内部的传热传质[1]。模型采用的数值方法中涉及到多个方程,其中主要的方程有能量方程、连续性方程、动量方程、湍动能方程和湍动能耗散方程。湍流模型采用的是

设定6S35ME-B9船用二冲程柴油机的运行负荷为100%,此时功率为3250 kW,NOx的比排放量为18.15 g/(kW∙h),以此来模拟反应器内部的状况。排烟的入口流速为21.942 m/s,排烟温度为225℃;质量分数40%尿素质量流量为69 kg/h;尿素喷嘴为6×1.4 mm,雾化空气压力0.24 MPa;设定催化剂的粘性阻力系数为200000 l/m2,其惯性阻力系数为86 l/m,孔隙率为0.88。

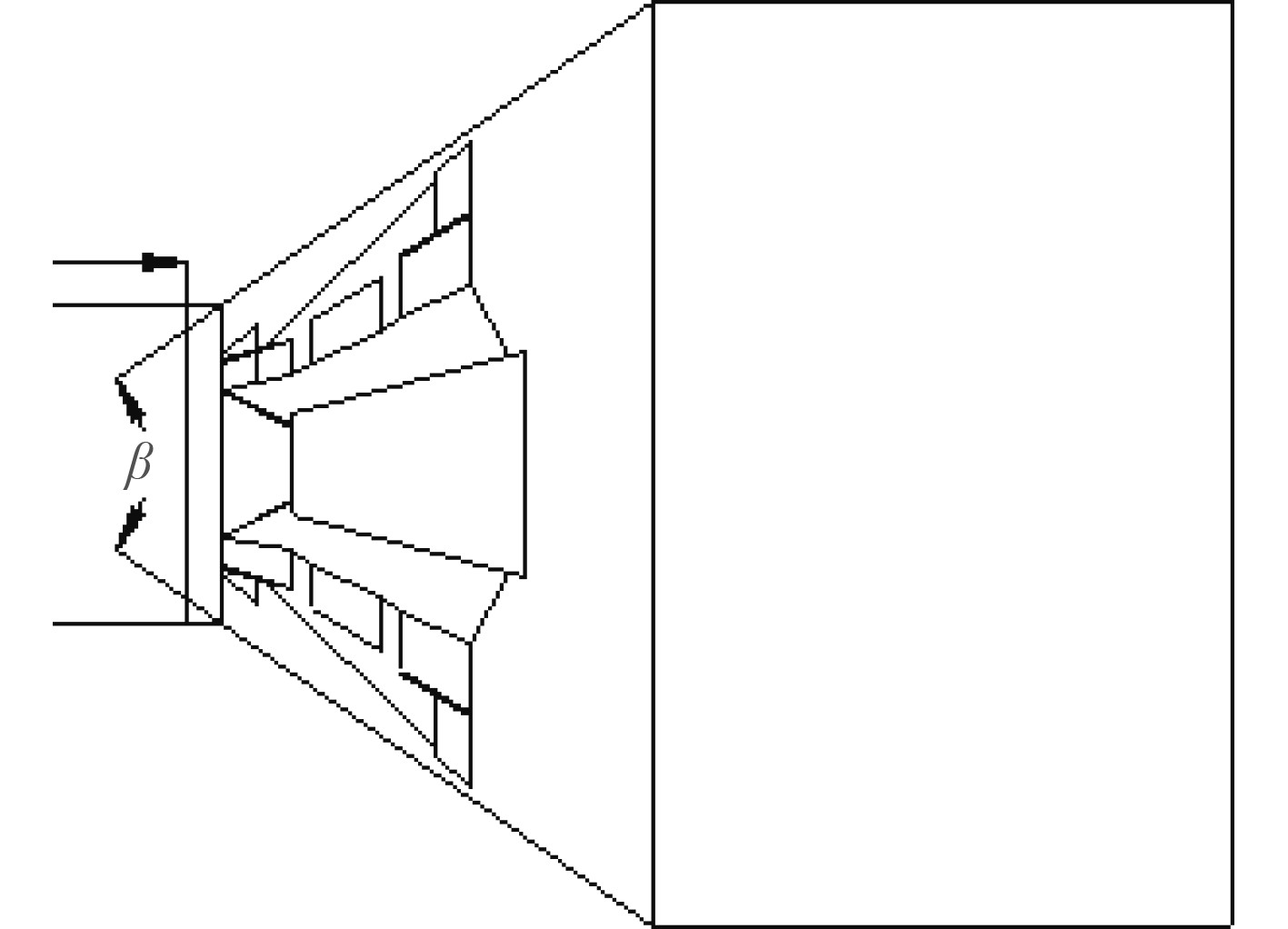

2.2 原始导流器设计在通过导流器后,尿素溶液和废气混合后流过催化剂表面在此与催化剂进行充分的接触。烟气在导流器中将和尿素溶液混合充分。导流器如图2和图3所示。

|

图 2 导流器结构示意图 Fig. 2 Structure of guiedvane |

|

图 3 导流器的扩张角示意图 Fig. 3 Divergence angle of guiedvane |

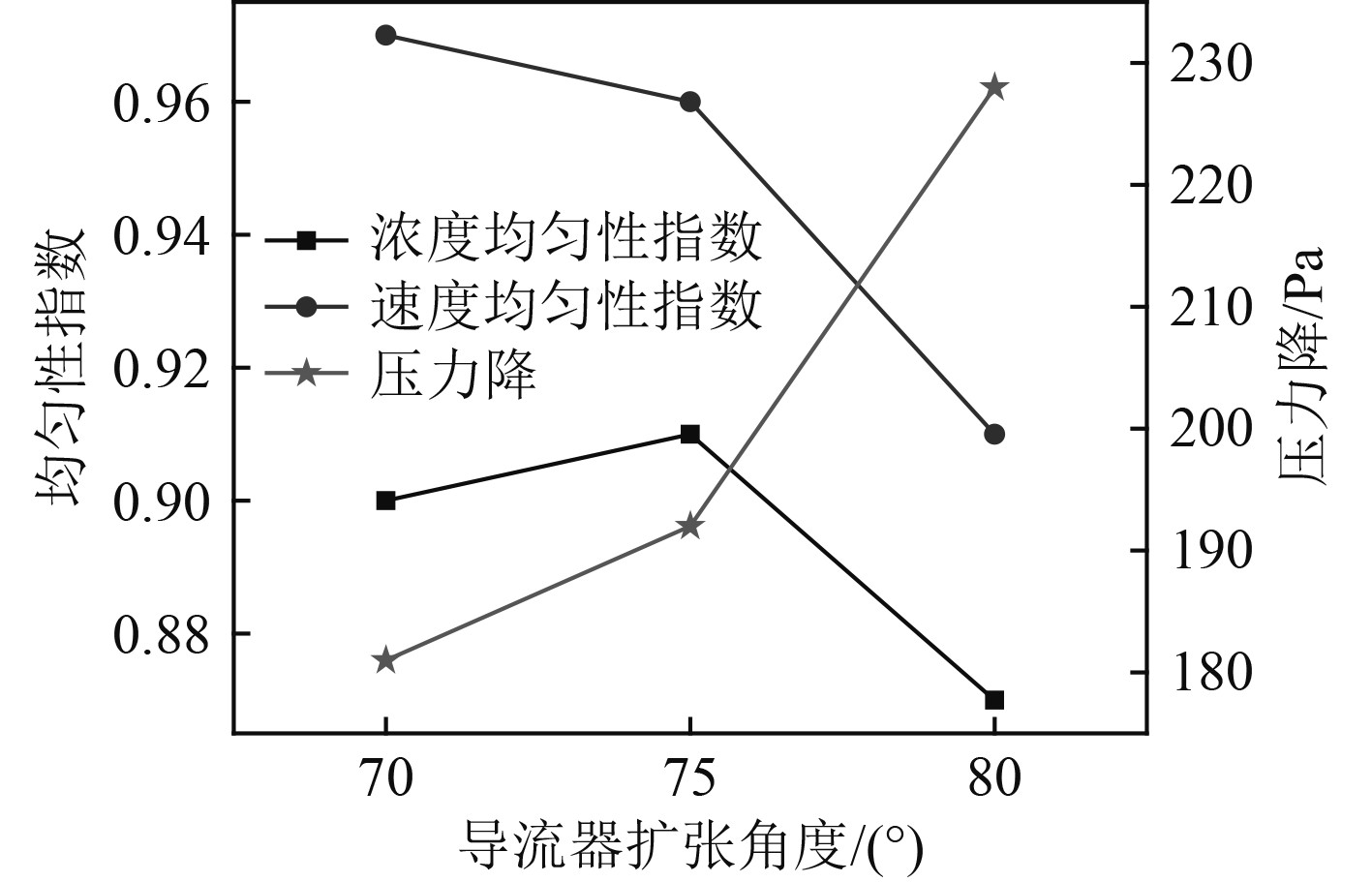

图4展示了当导流器的扩张角为70°,75°,80°时的还原剂浓度的均匀性指数、烟气与尿素混合组分速度均匀性指数和压力降。

|

图 4 评价指标随扩张角度变化图 Fig. 4 Evaluation index changes with the divergence angle |

通过分析图4可知,当导流器的扩张角为70°和75°时,还原剂浓度同尿素混合组的分速度均匀性指数差值更小,扩张角为70°时扩张段纵向长度较75°有所增加,从而使得扩张角为70°的排烟与尿素溶液混合距离增加,然而与扩张角在70°与75°时浓度均匀性与速度均匀性之间相差仅为1%。导流器的扩张角为75°时浓度均匀性与速度均匀性均高于扩张角为80°时的值,同时引起的压力降较扩张角80°降低了36 Pa,故扩张角度选择为75°。

通过上述对模拟结果的分析并且考虑到实际的工作环境,选定混合器导流罩的扩张角度为75°、叶片角度为15°、混合器位于喷嘴前400 mm,尿素喷嘴距离反应器入口法兰3000 mm,以此对系统进行整体的分析。

分析模拟结果如图5所示。

|

图 5 有混合器以及导流器的SCR反应器的压力云图 Fig. 5 Pressure cloud image of SCR reactor with mixer and guiedvane |

利用催化反应器的进出口压力差能够评价SCR反应器的功率损失。结果表明系统的进出口压差为1410 Pa。

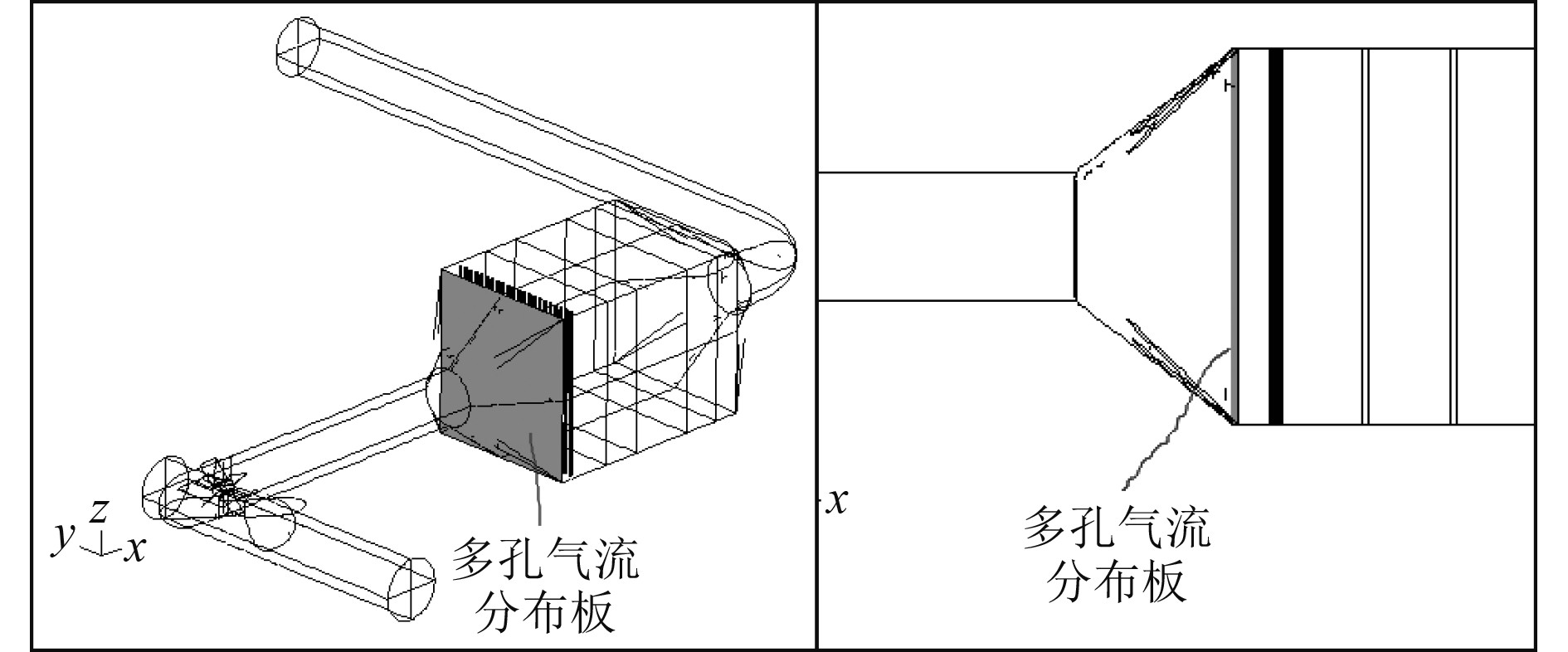

2.3 导流器优化设计改进导流区域,去除喇叭进口处的导流管,并将喇叭出口处,设置为全平面,设置多孔气流分布板1层,板面正中1/4面积处的孔隙率为50%,其余部分的孔隙率为25%,孔径为10 mm×10 mm。出口弯头直段延长至10倍管径。多孔气流分布板在满足强度条件下尽量薄,以符合流场模拟预设的模板力学条件。多孔气流分布板布置,如图6所示。

|

图 6 多孔气流分布板的结构示意图 Fig. 6 Structure of porous air distribution plate |

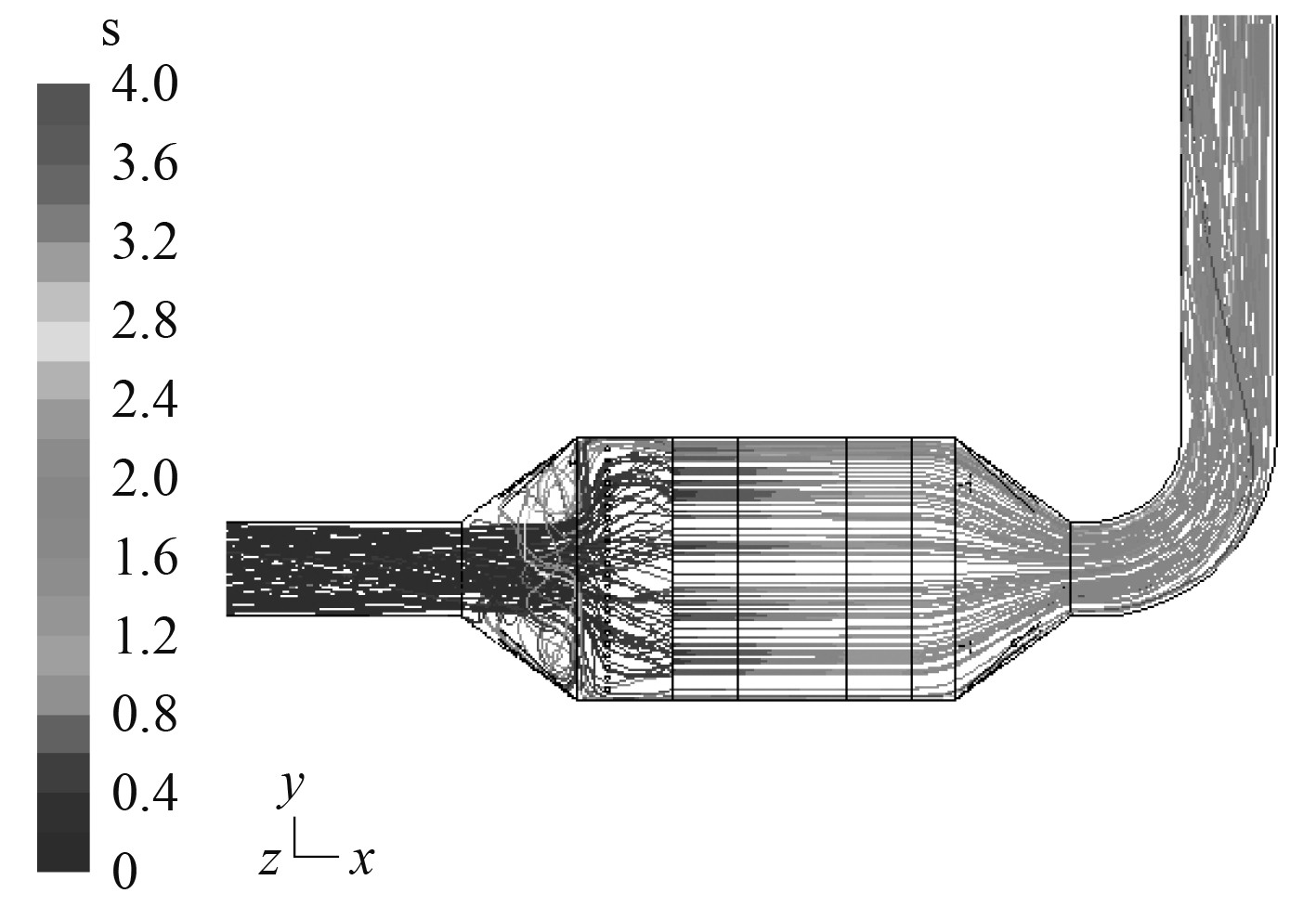

如图7所示,进催化剂前流线密集度已比较均匀,但角度有一定倾斜。

|

图 7 SCR系统流线图 Fig. 7 Motion pattern of SCR system |

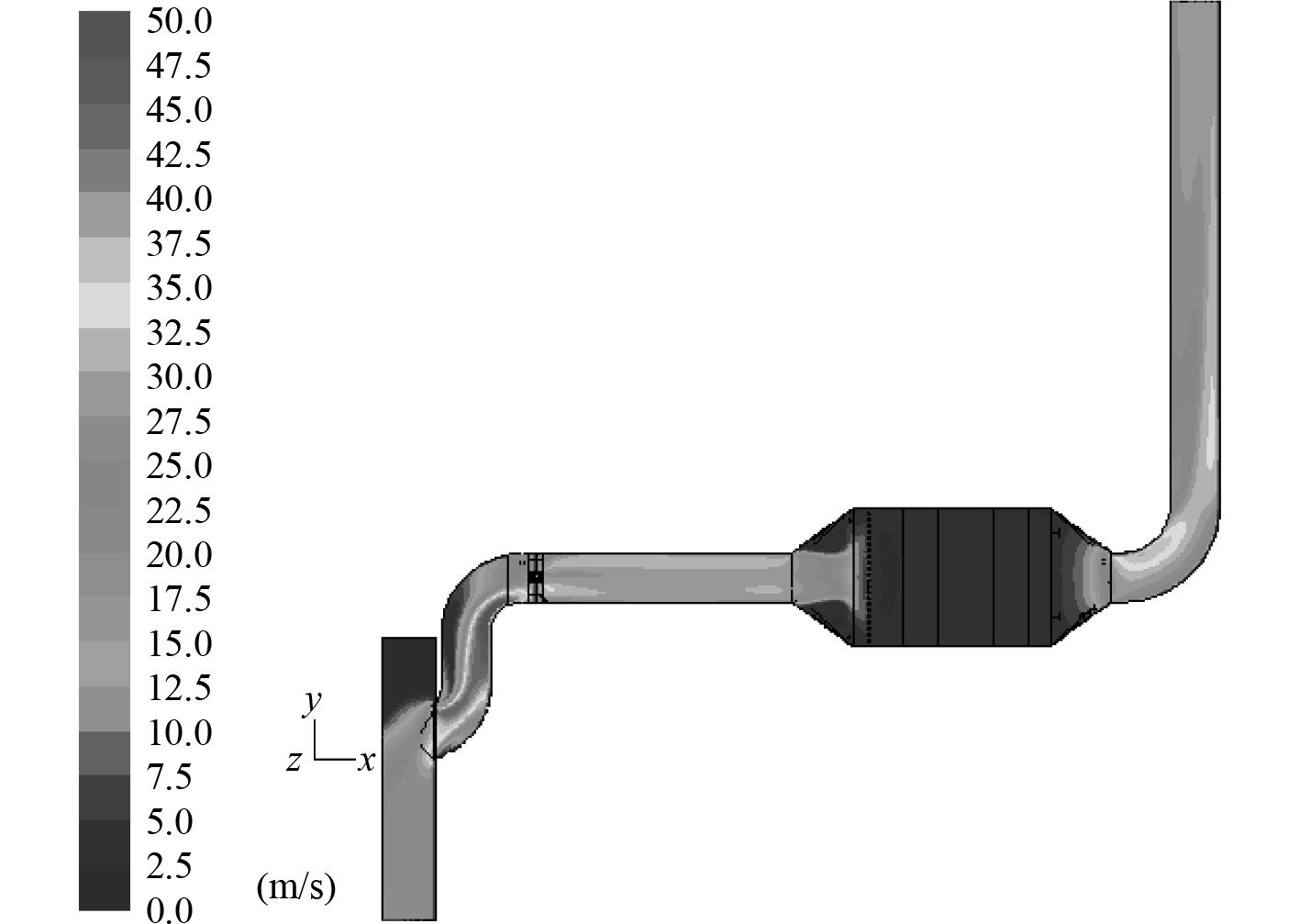

如图8所示,在催化剂入口处的混合物的流速已很均匀,流速基本稳定在22.5 m/s。

|

图 8 SCR系统流体速度场分析 Fig. 8 Fluid velocity field analysis of SCR system |

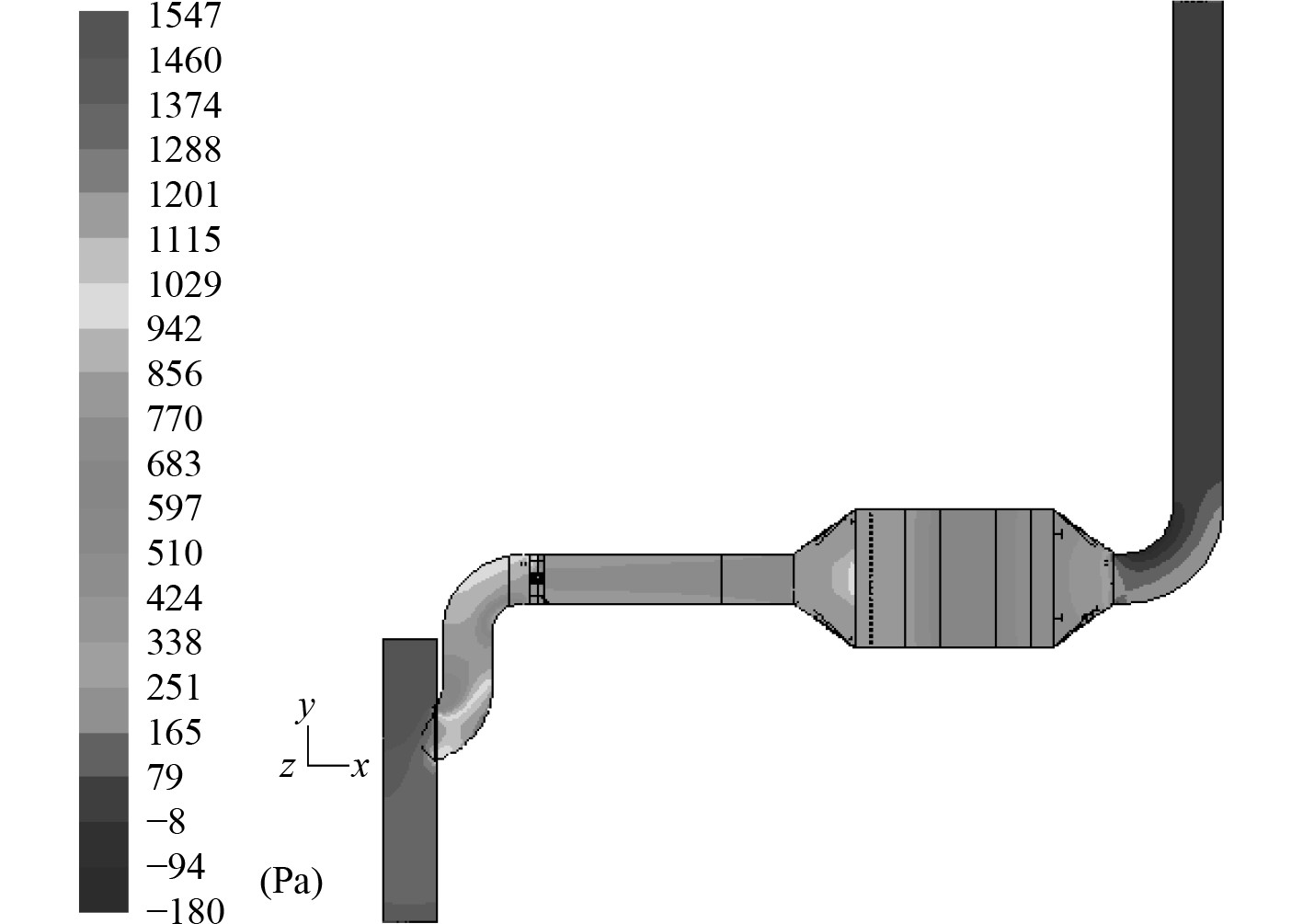

如图9所示,出口设定为0 Pa,进口压力约1450 Pa。其中,在进口喇叭前的1.0 m、出口弧管外侧的0.5 m这2个截面间的主反应器压差约为731.1 Pa。此压差比原型方案约高出40 Pa,满足设计要求。

|

图 9 SCR系统静压场分析 Fig. 9 Static pressure field analysis of SCR system |

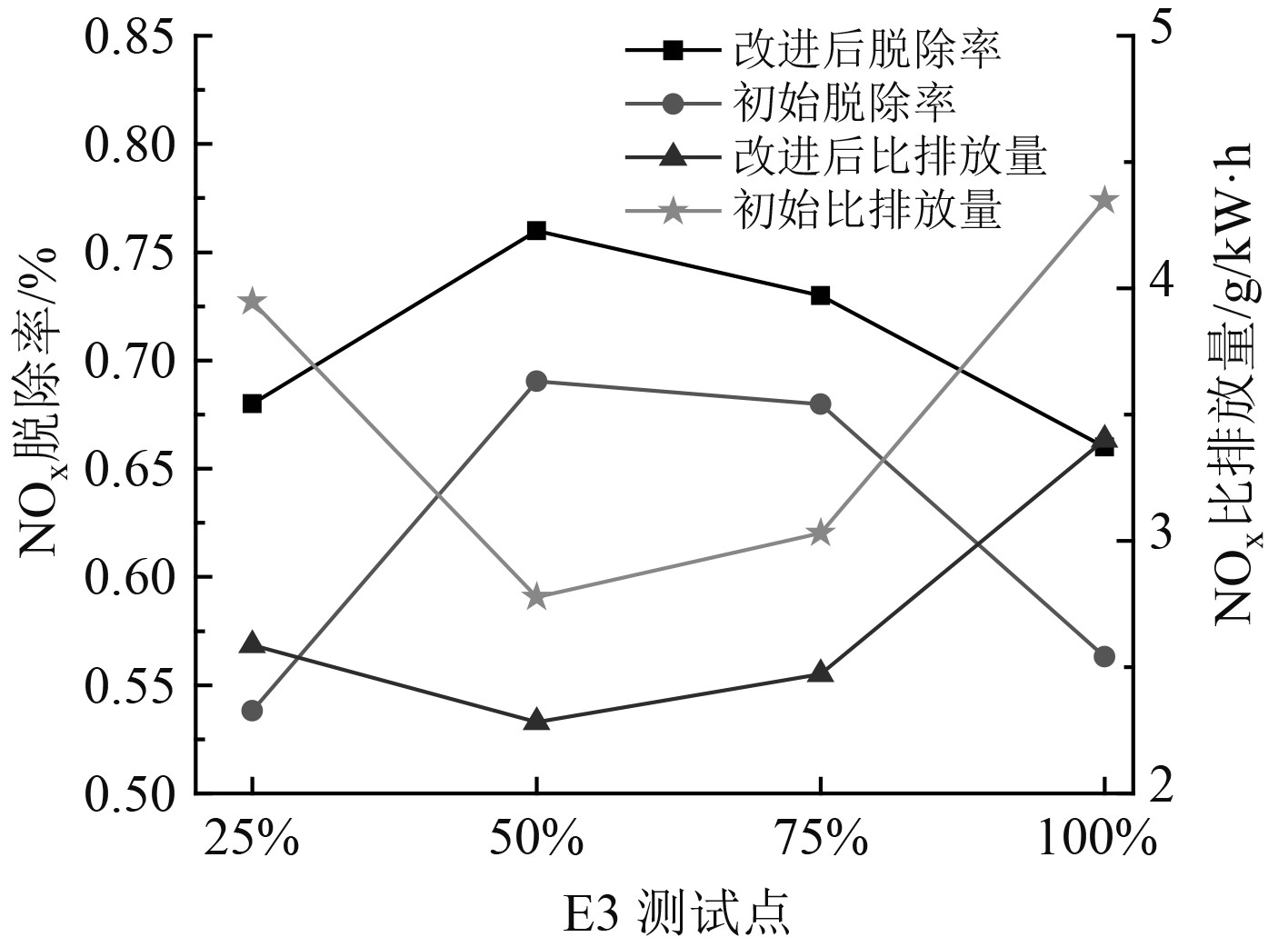

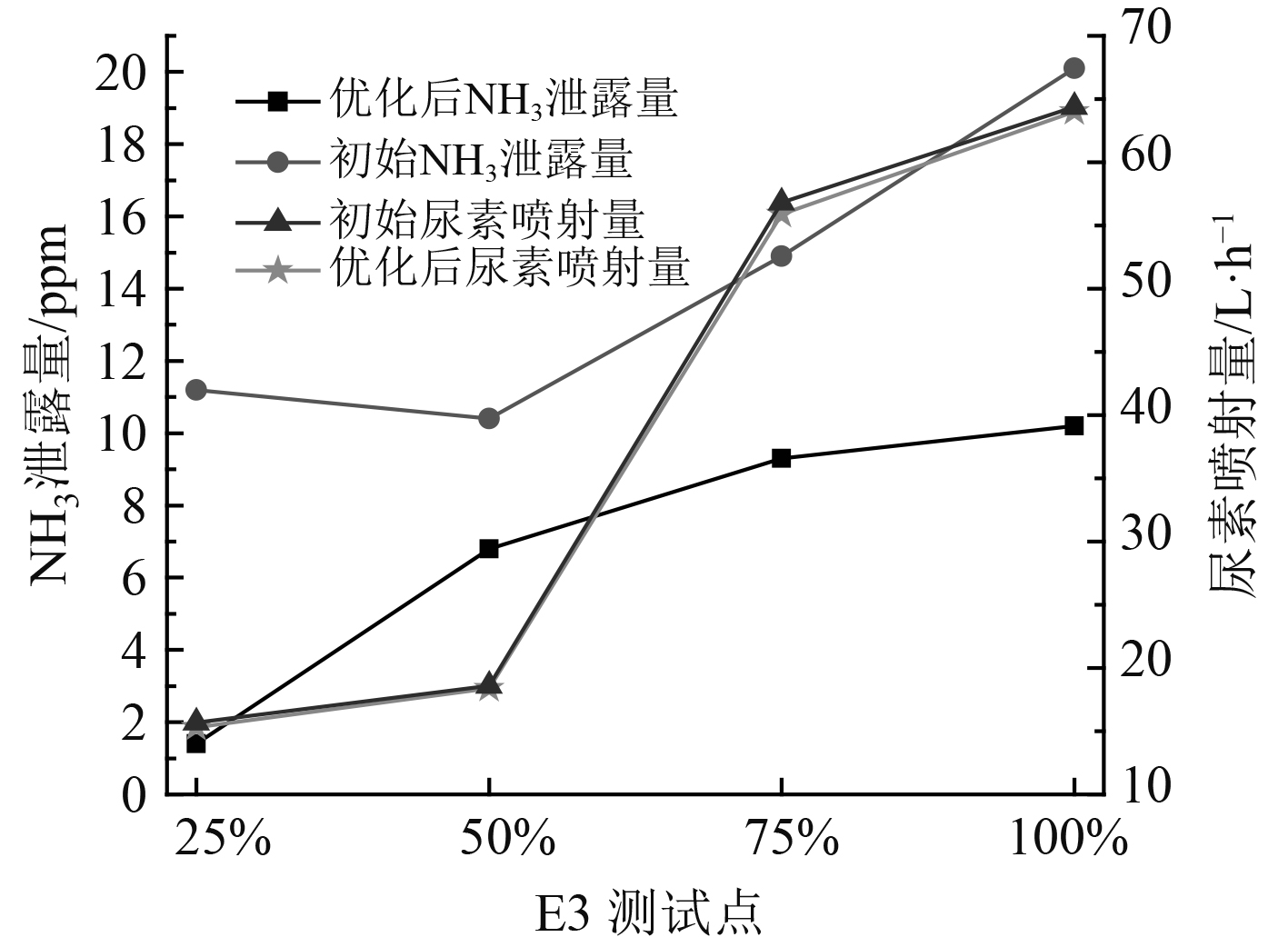

本文SCR系统是针对MAN 6S35ME-B9船用低速二冲程发动机负荷为100%的工况进行设计,为验证此SCR系统的脱硝效果,进行了长达100 h的试验。在E3循环下对MAN 6S35ME-B9发动机25%,50%,75%,100%工况下的SCR工作性能分别测试60 min。测试包括发动机的所有热工参数,SCR系统的压降、尿素喷射量、NOX、CO、CO2、CH的排放量,测试结果如图10和11所示。测试结果表明,通过将原导流器改进为多孔气流分布板式导流器,SCR系统的NOx脱除率提高了15%,NOx比排放率由原导流器SCR系统的3.39 g/kW·h降至2.65 g/kW·h,氨气逃逸量降低了7%,满足tierⅢ的标准。

|

图 10 台架试验示意图 Fig. 10 Figure of experiment |

|

图 11 导流器优化前后NOX排放特性 Fig. 11 NOX emission characteristics before and after the optimization of guiedvane |

由图10和图11可知,在装了优化后的导流器之后,NOx的排放量有了明显的减少,在柴油机满负荷工作时,加装多孔气流分布板其NOx比排放量为3.39 g/kW·h;优化导流器后的SCR系统NOx脱除率平均提高15%;随着柴油机负荷的上升,氨逃逸量也上升,最大值为10.2 ppm。在上述工况范围内,导流器优化前和优化后的尿素实际喷射量差值较小,其绝对值最大为0.5 L/h。

4 结 语1)以6S35ME-B9船用低速发动机的SCR系统为研究对象,提出75°锥形导流器和多孔气流分布板式导流器的优化方案,利用CFD软件建立了SCR系统中排烟管路、混合器和导流器的模型。模拟结果表明,在催化剂入口前端加装导流器,有利于实现SCR反应器内流场均匀性,使得雾化后的尿素溶液更均匀地流经催化剂,提高催化剂反应效率。

2)将SCR系统的75°锥形导流器优化成多孔气流分布板式导流器,催化剂入口处流速基本稳定在22.5 m/s,压差比原型方案约高出40 Pa,满足设计要求。

3)对6S35ME-B9船用低速发动机SCR系统进行测试,测试的结果表明在相同的测试条件下,装备有多孔气流分布板式导流器的SCR系统的NOx脱除率比未加装此类型导流器的SCR系统提高15%,NOx比排放率由原导流器SCR系统的3.39 g/kW·h降至2.65 g/kW·h,氨气逃逸量降低7%,对其他船用发动机的脱硝研发具有指导意义。

| [1] |

蔡永祥. 国IV柴油机OBD系统及其监控单元电磁兼容性设计[D]. 武汉: 武汉理工大学. 2010.

|

| [2] |

BALK J H, YIM S D, NAM I S, et a1. Control of NOX emissions from diesel engine by selective catalytic reduction (SCR) with urea[J]. Topics in Catalysis, 2004, 30/31: 37-41. DOI:10.1023/B:TOCA.0000029725.88068.97 |

| [3] |

朱元清, 周松, 王金玉, 等. 船舶柴油机Urea-SCR系统工作过程计算研究[J]. 中南大学学报:自然科学版, 2013, 44(5): 2093-2100. |

| [4] |

ZHENG Guanyu, PALMER G, SALANTA G, et al. Mixer development for urea SCR applications. SAE Technical Paper 2009-01-2879[R]. New York: SAE, 2009.

|

| [5] |

RAJADURAI S. Improved NOX reduction using wire mesh thermolysis mixer in urea SCR system. SAE Technical Paper 2008-01-2636[R]. New York: SAE, 2008.

|

| [6] |

ZHANG Xiaogang, ROMZEK M, MORGAN C. 3-Dnumerical study of mixing characteristics of NH3 in front of SCR. SAE Technical Paper 2006-01-3444[R]. New York: SAE, 2006.

|

| [7] |

陈悦, 吕林. 船用柴油机SCR系统混合器仿真与试验研究[J]. 哈尔滨工程大学学报, 2016, 37(1): 24-29. |

| [8] |

BIRKHOLD F, MEINGAST U, WASSERMANN P, et al. Modeling and simulation of the injection of urea-water-solution for automotive SCR DeNOrsystems[J]. Applied Catalysis B:Environmental, 2007, 70: 119-127. DOI:10.1016/j.apcatb.2005.12.035 |

| [9] |

STROM H, LUNDSTROM A, ANDERSSON B. Choice of urea-spray models in CFD simulations of urea-SCR systems[J]Chemical Engineering Journal, 2009, 1 50: 69-82.

|

| [10] |

张文娟, 帅石金, 黄红义, 等. 尿素SCR-Nox催化器流动、还原剂喷雾及表面化学反应三维数值模拟[J]. 内燃机学报, 2007, 25(5): 433-438. DOI:10.3321/j.issn:1000-0909.2007.05.009 |

| [11] |

ZHAN R, LI Wei, EAKLE S T, et al. Development of a novel device to improve urea evaporation, mixing and distribution to enhance SCR performance. SAE Technical Paper 2010-01-1185[R]. New York: SAE, 2010.

|

| [12] |

MADIA G S. Measures to enhance the Nq conversion in Urea-SCR systems for automotive applications[D]. Zurich, Switzerland: Swiss Federal Institute of Technology, 2002: 137−154.

|

| [13] |

AVL List GmbH. FIRE v2008-Aftertreatment manual[M]. Graz, Austria: AVL List GmbH, 2008: 63−79.

|

| [14] |

朱天宇, 李德波, 方庆艳, 等. 燃煤锅炉SCR烟气脱硝系统流场优化的数值模拟[J], 动力工程学报, 2015, 35(6): 481−488.

|

2021, Vol. 43

2021, Vol. 43