2. 华中科技大学船舶与海洋工程学院,湖北 武汉 430074

2. School of Naval Architecture and Ocean Engineering, Huazhong University of Science and Technology, Wuhan 430074, China

钢质夹层结构是一种通过激光焊接技术,将钢质上、下面板以及相应的钢质芯层腹板连接成为整体的夹层结构,由于其比强度高,一经问世就得到广泛应用[1-3]。夹层结构在船舶结构制造中的应用前景非常广阔,而钢质I型夹层结构由于其较高的比强度以及相对简单的制造工艺,在船体结构建造的应用中更具优势。Roland等[4]通过研究对比发现,在船舶建造过程中应用钢质I型夹层结构可以将船舶结构总质量下降至少34%,并且可以将其制造成本降低约50%。由于钢质夹层结构在船舶应用中经常会受到面内载荷作用,导致该结构可能发生失稳或屈曲的现象,从而加速了该结构的失效破坏。因此,对钢质夹层结构在承受轴向面内压缩载荷下的力学性能和极限承载能力的研究引起了国内外学者的极大兴趣。于耀等[5]通过开展夹层板模型在初始缺陷下的面内压缩试验,并用有限元软件对试验进行数值模拟,获得了模型的极限强度特性。孔祥皓等[6]通过对薄壁高温合金蜂窝夹层结构进行面内压缩的宏观实验,得到该结构在压缩载荷下的破坏机理。袁李斌[7]对开孔蜂窝夹层结构进行压缩承载试验,结合数值分析计算,获得了该结构的屈曲过程及其极限承载能力。段沐枫,郑莹莹等[8-9]开展了不同参数的X/K-core夹层结构的平面压缩试验,并通过与欧拉杆屈曲模型计算对比,分析研究了X/K-core夹层结构的平面压缩性能。Lei等[10]、Sunil等[11]则分别研究了泡沫填充玻璃纤维复合芯层夹层结构和剑麻纤维/环氧树脂复合芯层夹层梁在压缩载荷作用下的屈曲和破坏行为。Hu等[12]对选择性激光熔融(SLM)处理的仿生夹层结构进行了单轴压缩试验,结合有限元数值仿真评价了其抗压强度和吸能性能。易雯[13]等对泡沫夹层结构的极限载荷展开了数值研究。

本文为了研究钢质I型夹层梁结构在面内轴向压缩荷载作用下的力学性能,设计并制备了钢质I型夹层梁模型。基于实验和数值相结合的方法,研究该模型在压缩载荷作用下的线弹性力学性能和极限承载能力以及板厚参数对该模型极限承载能力的影响规律。

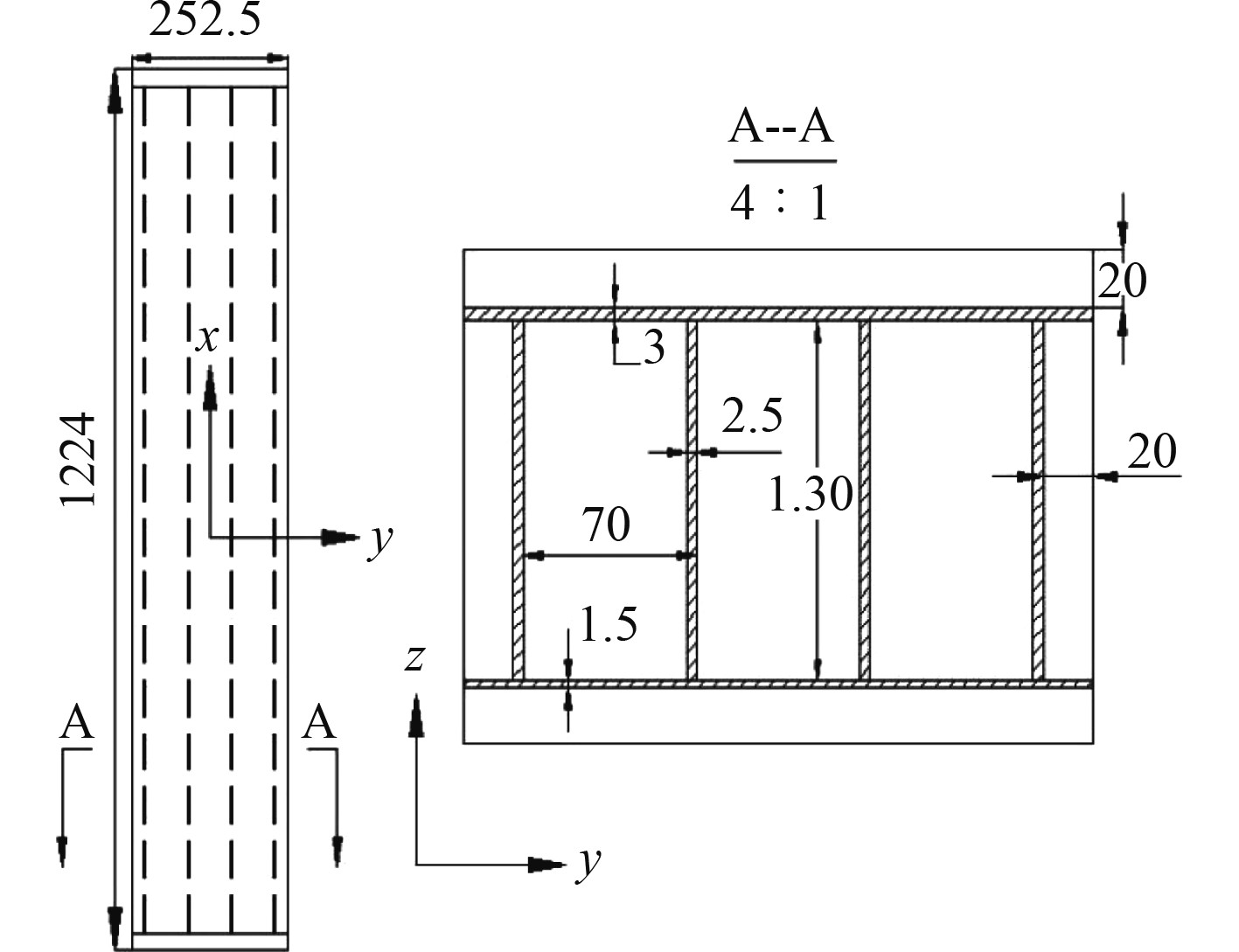

1 钢质I型夹层梁轴向压缩试验 1.1 试验模型采用激光焊接技术,制备了两端带有封板的钢质I型夹层梁试验模型,如图1所示。该模型由上、下面板和4块芯层腹板组成,其具体尺寸为:模型总长L=1224 mm,芯层胞元间距Bc=70 mm,芯层腹板高Hc=130 mm,上面板厚度 Tt=3 mm,芯层腹板厚度Tc=2.5 mm,下面板板厚度Tb=1.5 mm,上、下面板距封板上、下端的距离Hf=20 mm,最外侧芯层腹板距封板左右两端的距离Lf=20 mm,封板厚度为12 mm。

|

图 1 钢质I型夹层梁模型示意图 Fig. 1 Test model of I-core steel sandwich beam structure |

模型原材料为304不锈钢。整个钢质I型夹层梁的制备流程具体如下:1)将上面板与芯层腹板焊接;2)将两端封板与夹层梁焊接;3)夹层梁下面板与芯层腹板焊接。为表述方便,将试验模型的坐标系作如下定义:x 轴为沿试验模型的长度方向,即模型的纵向;y 轴为沿试验模型的宽度方向,即模型的横向;z 轴为沿试验模型的高度方向,即模型的垂向(见图1)。

1.2 试验装置本文主要研究轴向(模型的纵向)压缩载荷下钢质I型夹层梁的力学性能。设计了一套试验装夹系统,可为试验模型提供轴向压缩载荷。该系统主要由3套简单的装置组成:1)在液压油缸与模型顶端封板之间布置带有矩形压块的大封板,使载荷均匀施加在模型上,并在试验前确保载荷通过模型截面形心;2)由4根相互平行且均与封板垂直的钢管组成导轨,从而避免在实验过程中出现偏心加载;3)在模型底端封板处通过布置固定装置将模型固定。在试验中,通过液压油缸施加载荷,模型反力和顶端封板的位移分别通过与液压油缸相连的压力传感器和位移传感器反馈给液压油缸控制系统。试验模型上的应变响应则由布置在模型上的电阻式应变片测量获得。

|

图 2 试验模型有限元模型 Fig. 2 FEM model of test model |

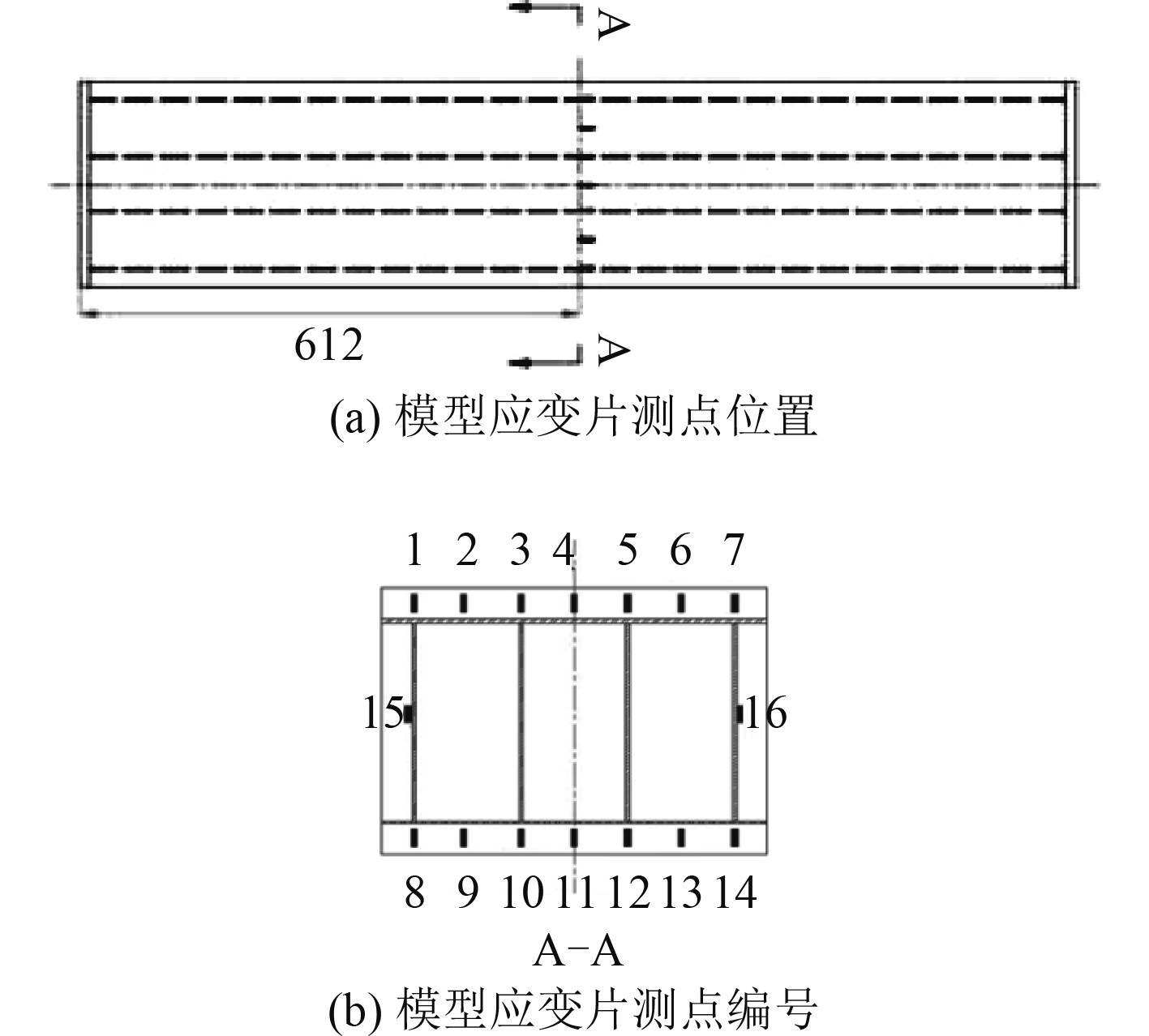

试验模型上总共布置了16个单向应变片,应变片测点的布置分配如表1所示,贴片位置如图2所示。

|

|

表 1 试验模型应变片测点分配布置表 Tab.1 Strain gauge measuring points distribution |

试验时使用液压油缸加压,载荷由0开始等幅增加,加载步长为25 kN。根据Hoke定律,通过试验模型上各测点应变片测得的应变值,计算得到各测点处的应力值。其中,材料参数弹性模量取210 GPa,泊松比取0.3。表2为试验模型在承受200 kN载荷时各测点的应力值。

|

|

表 2 试验结果与有限元应力结果对比 Tab.2 Comparison between FEM calculation and experiment |

可以看出,200 kN载荷下各测点最大应力值为-94.61MPa。在轴向压缩载荷下,试验模型的上下面板及芯层腹板均受压。理论上,在该试验模型同一横截面上的各点应力值应完全相同。而从表2可以观测到,测点6~测点8、测点15的应力值稍微偏小。这可能是由于试验模型加工过程中产生的几何缺陷导致的。

1.3.2 极限承载能力在试验过程中,通过液压油缸持续对模型施加轴向压缩载荷,当载荷位移曲线明显出现拐点。这意味着载荷达到了临界值,此时载荷无法继续增加,但结构位移响应依然不断增加。模型所达到的临界载荷值即为钢质I型夹层梁模型的极限承载能力。

试验中观察到当施加载荷达到并暂时稳定在500 kN时,靠近受压端厚度较薄的下面板和芯层腹板首先出现明显鼓包失稳,紧接着上面板出现渐进破坏,从而导致试验模型完全破坏。根据试验现象可以推断,模型的破坏是由于到达临界载荷时,靠近受压处的下面板和芯层腹板的局部鼓包失稳以及上面板的局部渐进破坏所导致的。

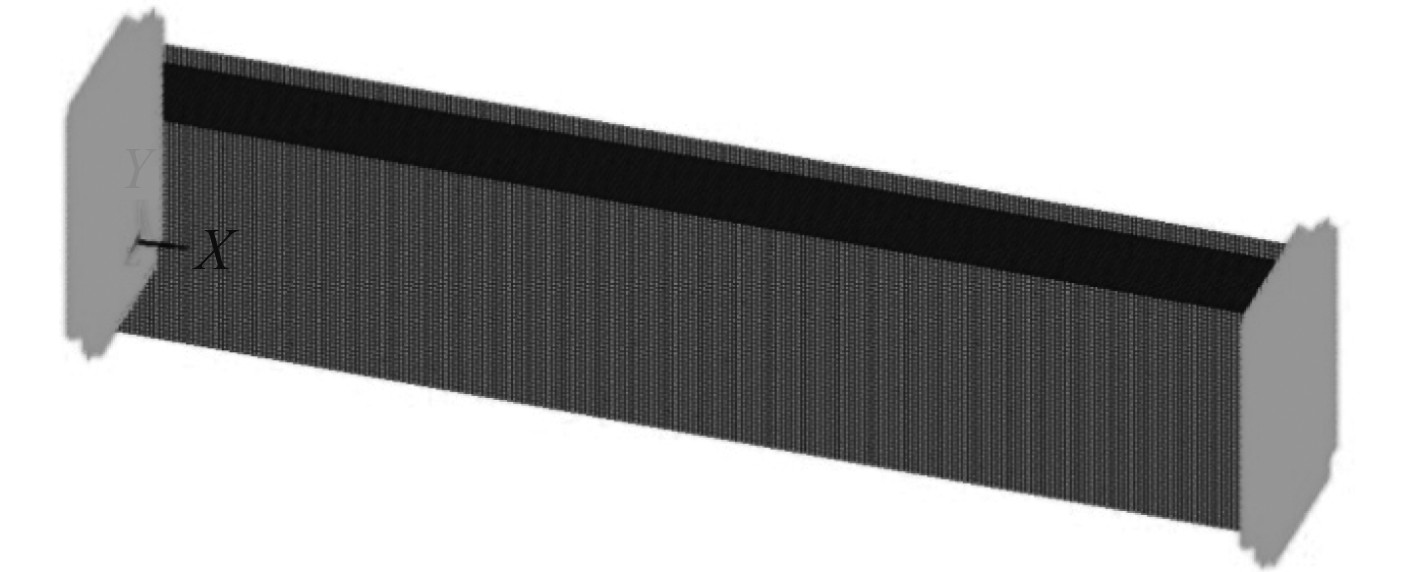

2 有限元分析 2.1 有限元模型采用有限元分析软件Ansys18.1对试验过程进行仿真分析计算,有限元模型如图3所示。模型宽度方向包含3个胞元。有限元模型的几何参数和材料参数与试验模型保持一致。采用shell181单元模拟整个模型的各个组成部件。经过网格收敛性检验,将单元大小设置为5 mm,并采用映射网格划分,共有壳单元52360个。

|

图 3 试验模拟有限元模型 Fig. 3 FEM model of test model |

304不锈钢材料的弹性模型为196 GPa,密度为7850 kg/m3,泊松比为0.3,材料屈服极限为260 MPa。

为了真实地模拟试验的边界条件及加载情况,约束下封板上所有节点3个方向的平动自由度(UX,UY,UZ);同时,约束上封板上所有节点面内2个方向的平动自由度(UY,UZ),并施加轴向(UX)的位移载荷,以模拟液压油缸施加的轴向压缩载荷。

2.3 计算结果 2.3.1 线弹性阶段由表2可以看出,有限元计算各测点应力值基本一致。与试验模型对比发现,模型整体上除了6~8和15号测点外,其余的测点的应力值与试验结果吻合良好,应力值误差不超过15%。

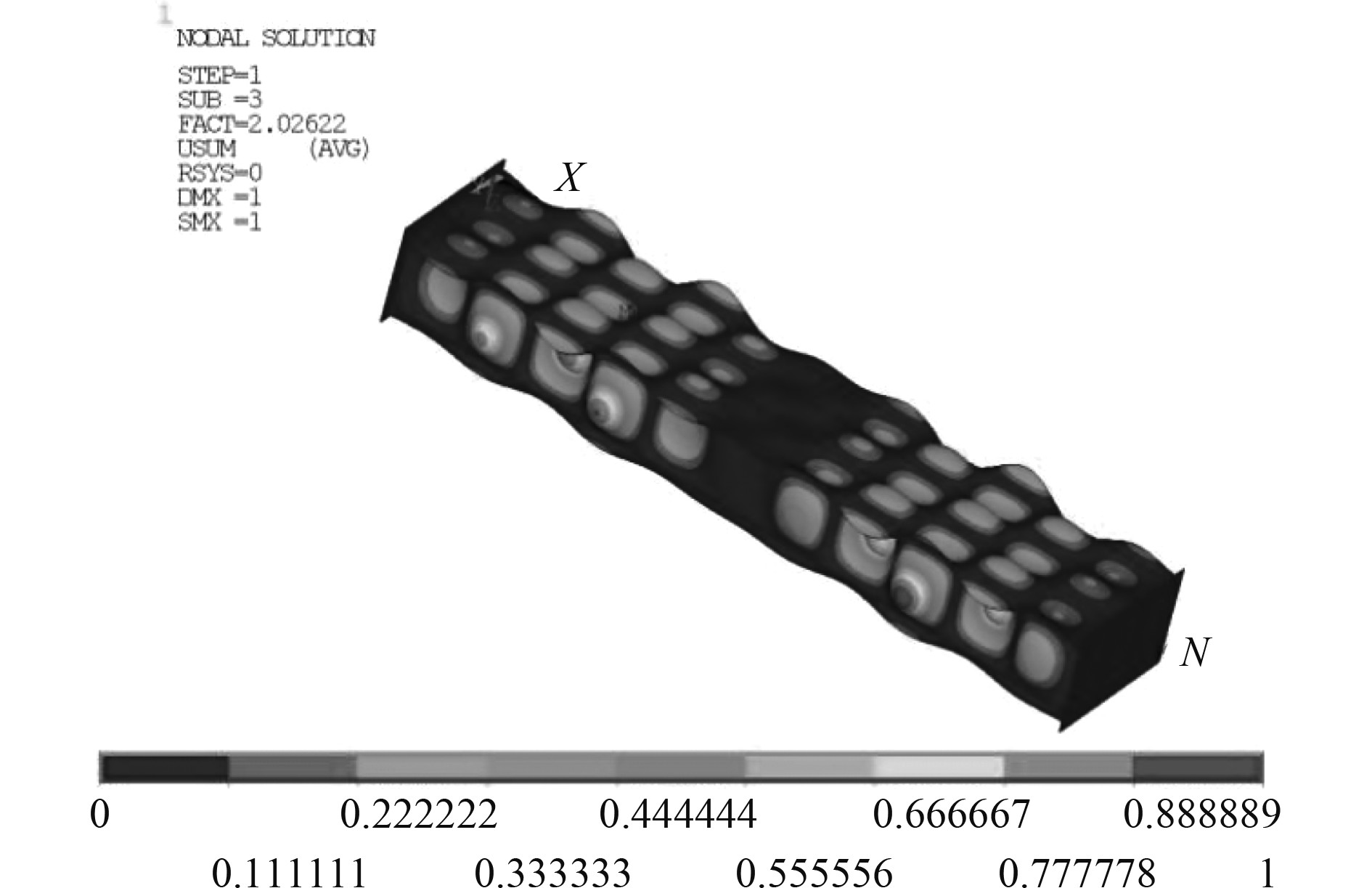

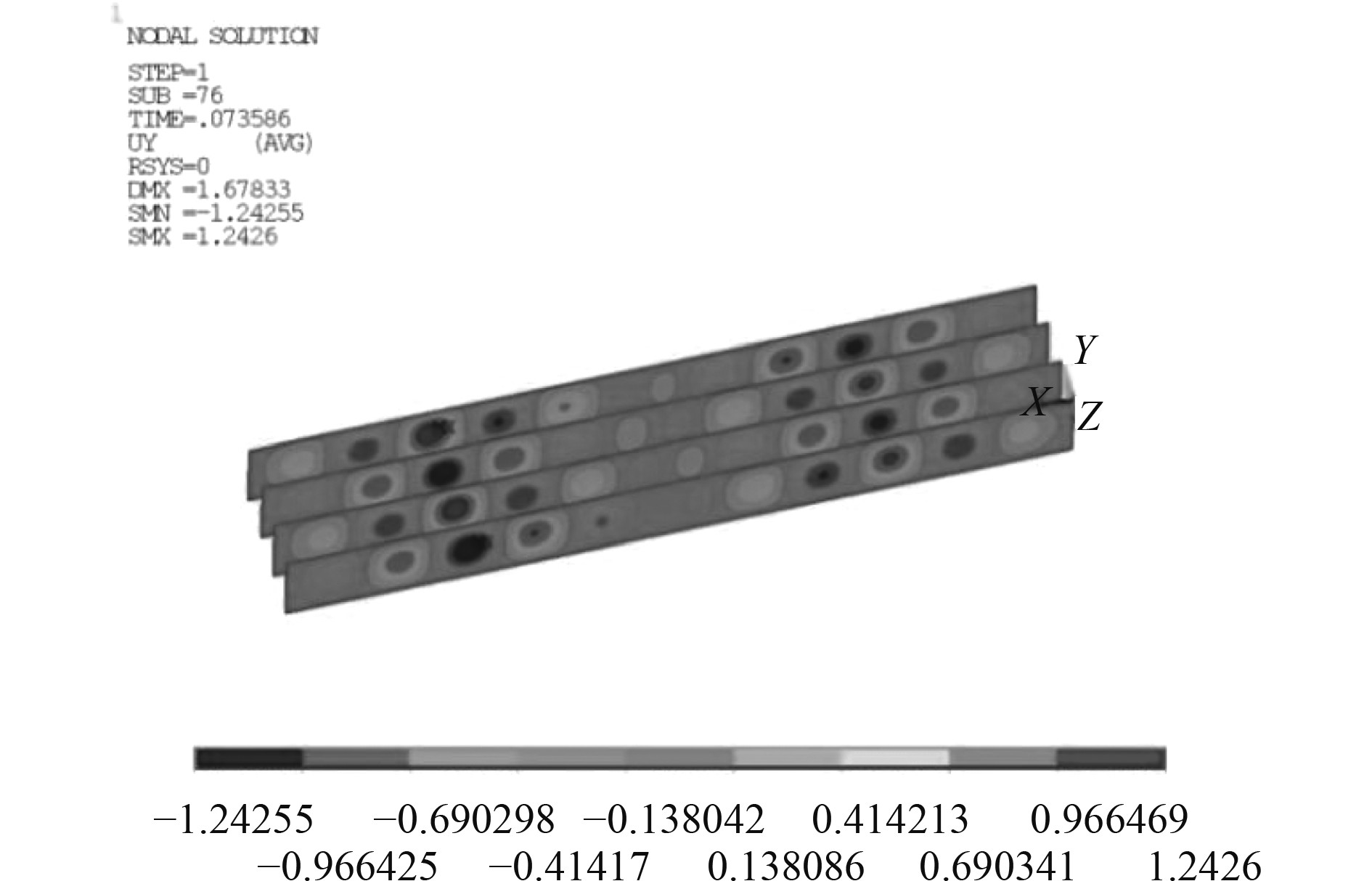

2.3.2 极限承载能力采用非线性屈曲的有限元分析方法,计算分析了轴向压缩载荷下钢质I型夹层梁模型的极限承载能力。考虑到焊接工艺、技术等原因,试验模型在装配和加工过程中必然存在初始缺陷。因此,本文提取特征值屈曲分析所得结构第三阶局部失稳波形(见图4)作为初始缺陷形状。根据CSR规范确定缺陷幅值大小,取

|

图 4 有限元模型第三阶局部失稳波形 Fig. 4 The third-order local unstable waveform of FEM model |

通过非线性有限元计算结果可知,当载荷达到534.91kN时,结构达到其最大的承载能力。对比试验结果,可以发现二者误差为6.98%。图5和图6给出了夹层结构胞元最终破坏时的变形云图。从图中可以看出,在结构靠近受压处的下面板及芯层出现明显褶皱失稳,这与试验结果吻合较好。

|

图 5 极限载荷下夹层梁变形图 Fig. 5 Deformation of sandwich beam under ultimate load |

|

图 6 极限载荷下芯层腹板的变形云图(mm) Fig. 6 Deformed web of core-layer under load (mm) |

保持夹层梁其他参数不变,分别将上面板板厚增大5%和增大10%,即上面板板厚分别增至3.15 mm和3.30 mm时,计算钢质I型夹层梁在轴向压缩载荷下的极限承载能力。将这2种板厚有限元模型的极限承载能力与原始方案的极限承载能力进行对照,结果如表3所示。可知,当钢质I型夹层梁的上面板板厚的增加时,该结构的极限承载能力会有所增加,最大提升幅值为3.85%。

|

|

表 3 不同上面板厚度的有限元模型的极限承载能力 Tab.3 Ultimate bearing capacity of FEM model in upper panel with different thickness |

为了研究钢质I型夹层梁模型的面板厚度配置对其极限承载能力的影响规律,在模型增加相同质量的前提下,将上面板板厚增加的质量均增加给下面板,从而得到下面板板厚分别增至1.65 mm和1.80 mm。分别计算这2种下面板板厚的有限元模型在轴向压缩载荷下的极限承载能力,并将计算得到的极限承载能力与原始方案的极限承载能力进行对照,结果如表4所示。

|

|

表 4 不同下面板厚度的试验模型极限承载能力 Tab.4 Ultimate bearing capacity of FEM model in lower panel with different thickness |

由表4可知,当钢质I型夹层梁下面板板厚增加,该结构的极限承载能力会随之增加。由表3和表4结果可知,在模型增加相同质量的前提下,将相对较薄的下面板板厚增加,更能有效提高该夹层梁模型的极限承载能力,最大提升幅值为5.05%。

3.3 芯层腹板厚度在模型增加相同质量的前提下,将3.1节中上面板板厚增加的质量均添加给芯层腹板,从而得到芯层腹板板厚分别增至2.57 mm和2.65 mm。分别计算这2种芯层腹板板厚模型在轴向压缩载荷下的极限承载能力,并将计算得到的极限承载能力与原始方案的极限承载能力进行对照,结果如表5所示。

|

|

表 5 不同芯层厚度的夹层梁极限承载能力 Tab.5 Ultimate bearing capacity of core-layer with different thickness |

综合对比表3~表5计算结果可知,在增加相同质量的前提下,增加芯层腹板板厚对钢质I型夹层梁极限承载能力的提高效果介于增加上面板板厚和下面板板厚之间。这说明原始方案的极限承载能力被下面板和芯层腹板失稳所控制,进一步验证了试验结果的有效性。

4 结 语通过试验和有限元仿真相结合的方法,研究轴向压缩载荷下钢质I型夹层梁的线弹性力学特性和极限承载能力,探讨了夹层梁结构参数对极限承载能力的影响规律。主要结论如下:

1)线弹性阶段试验结果表明,在轴向压缩载荷下,线弹性阶段夹层梁结构的强度特性与压杆问题类似,即在模型同一截面上各特征点的应力水平基本相当。

2)当轴向压缩载荷到达临界载荷时,模型在靠近受压处的下面板和芯层出现的局部鼓包失稳以及上面板的渐进破坏导致了试验模型的最终破坏。有限元仿真得到的失稳破坏模式与试验基本吻合,且极限承载能力预报误差为6.98%。

3)增加结构板厚均能在一定程度上有效提高结构的极限承载能力。在增加相同质量的前提下,结构参数对极限承载能力的提高效果从大到小依次排序为下面板、芯层腹板、上面板。

| [1] |

陈杨科, 何书韬, 刘均, 等. 金属夹层结构的舰船应用研究综述[J]. 中国舰船研究, 2013, 8(6): 6-13. |

| [2] |

张晓君, 杜志鹏, 谢永和. 夹层板在舰艇冲击防护中的研究进展[J]. 中国造船, 2011, 52(4): 270-281. DOI:10.3969/j.issn.1000-4882.2011.04.032 |

| [3] |

张延昌, 王自力, 顾金兰, 等. 夹层板在舰船舷侧防护结构中的应用[J]. 中国造船, 2009, 50(4): 36-44. DOI:10.3969/j.issn.1000-4882.2009.04.006 |

| [4] |

ROLAND F, REINERT T. Laser welded sandwich panels for the shipbuilding industry[C]. In: Lightweight Construction-Latest Development. London, 2000: 1−12.

|

| [5] |

于耀, 王伟. 夹层板复杂弯曲极限强度性能研究[J]. 中国舰船研究, 2014, 9(3): 76-82. DOI:10.3969/j.issn.1673-3185.2014.03.011 |

| [6] |

孔祥皓, 赫晓东. 带有典型缺陷的金属蜂窝夹层结构的共面力学性能研究[J]. 固体火箭技术, 2010, 33(6): 684-689. DOI:10.3969/j.issn.1006-2793.2010.06.018 |

| [7] |

袁李斌. 开孔蜂窝夹层结构压缩承载性能分析[J]. 中国科技信息, 2018(12): 96-98. DOI:10.3969/j.issn.1001-8972.2018.12.034 |

| [8] |

段沐枫, 肖军, 李勇, 沈裕峰. K-cor夹层结构的平压性能[J]. 复合材料学报, 2014, 31(5): 1284-1291. |

| [9] |

郑莹莹, 李宁, 尚伟, 等. K-cor增强泡沫夹层结构制备与力学性能[J]. 复合材料学报, 2012, 29(6): 230-236. |

| [10] |

LEI Hongshuai, YAO Kai, WEN Weibin. Experimental and numerical investigation on the crushing behavior of sandwich composite under edgewise compression loading[J]. Composites Part B, 2016, 94. |

| [11] |

WADDAR S, PITCHAIMANI J, DODDAMANI M. Buckling and vibration behavior of syntactic foam core sandwich beam with natural fiber composite facings under axial compressive loads[J]. Composites Part B, 2019, 175. |

| [12] |

HU Kaiming, LI Kaijie, GU Dongdong. Mechanical properties and deformation behavior under compressive loading of selective laser melting processed bio-inspired sandwich structures[J]. Materials Science & Engineering A, 2019, 762. |

| [13] |

易雯, 赵耀, 高畅. 泡沫夹层复合材料的初始破坏载荷与极限载荷计算[J]. 中国造船, 2013, 54(2): 45-54. DOI:10.3969/j.issn.1000-4882.2013.02.006 |

2021, Vol. 43

2021, Vol. 43