2. 中国船舶科学研究中心,江苏 无锡 214082

2. China Ship Scientific Research Center, Wuxi 214082, China

超大型浮体结构主要包括适用于浅水区的浮箱式以及适用于开阔海域的半潜式[1],半潜式超大型浮体结构有较多的优势[2]。经典的超大型浮体结构的基本模块是长150~300 m、宽60~100 m、排水量5~20万吨的多规格半潜式或驳船式浮体结构[3]。一个基本模块系泊在岛、礁、滩边时,既可以是码头,又可具备传统或绿色发电、燃料与物资贮存、海水淡化、雨水收集、生活居住、旅游中转、海上牧场和后勤基地等功能,可支撑海洋开发、权益保护、生活与生产活动等。超大型海上浮式结构物往往由多个基本模块按功能需求拼装组成,具有可迁移、组装、重构及适应恶劣海洋环境的能力。这类超大型海上浮式结构物总长300 m至数千米,2~3个模块组合可用作为大型码头与浮式后勤基地;6~8个模块串联即可构成长1800~2400 m长的浮式机场[3]。

由于超大型浮体结构的多功能性,使用过程中不可避免发生各类碰撞事故,如船舶停靠补给过程中操作失误导致船舶首部与超大型浮体发生碰撞。一旦发生碰撞事故,将引起超大型浮体结构的破损、补给资源的破坏、人员财产受损,甚至导致浮体结构强度折减,最终导致超大型浮体结构整体失效。目前超大型浮体结构的研究上存在一定的关键技术需要解决,各国尚未开展相关的碰撞仿真研究,但碰撞的仿真研究方法及理论可以借鉴船舶碰撞的方法。近20年来已经有大量学者开展了船-船碰撞仿真研究[4-6]、船-桥碰撞仿真[7]、船-平台碰撞仿真[8]等。同时,也开展了碰撞仿真分析中主要参数影响规律研究,如触礁仿真校准计算[9]、网格尺度、应变率敏感性对船体结构碰撞性能的影响等[10],这些研究对与具有连接器结构的超大型浮体结构碰撞损伤研究均具有一定的参考价值。

本文基于LS-Dyna软件,开展油轮(撞击船)撞击双模块超大型浮体结构(被撞结构)数值仿真分析,讨论浮体结构损伤情况、运动规律、吸能特性以及连接器受载情况等。本文研究为后续的半潜式多模块超大型浮体结构耐撞性设计提供相应的参考,同时对连接器结构的设计提供技术支撑。

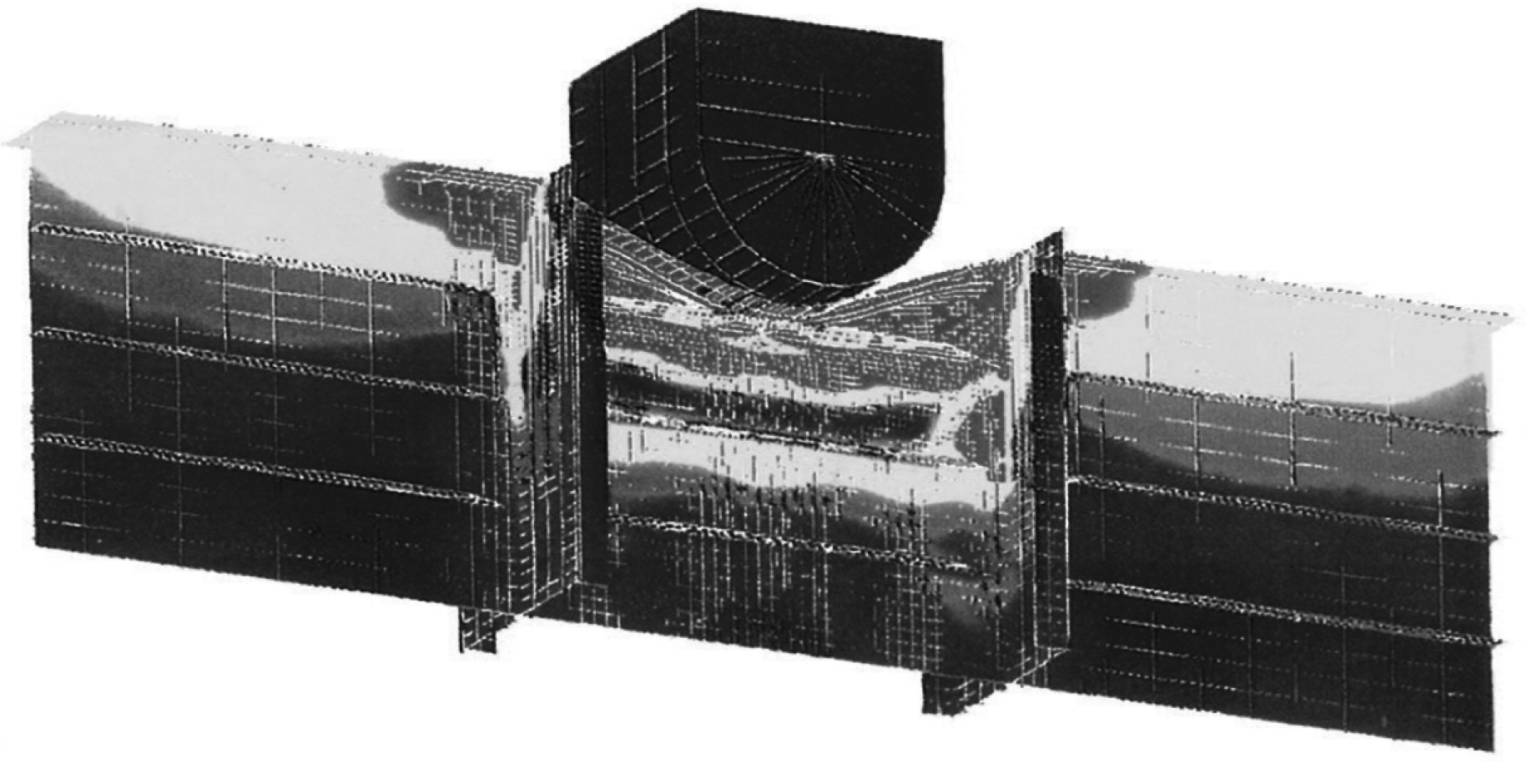

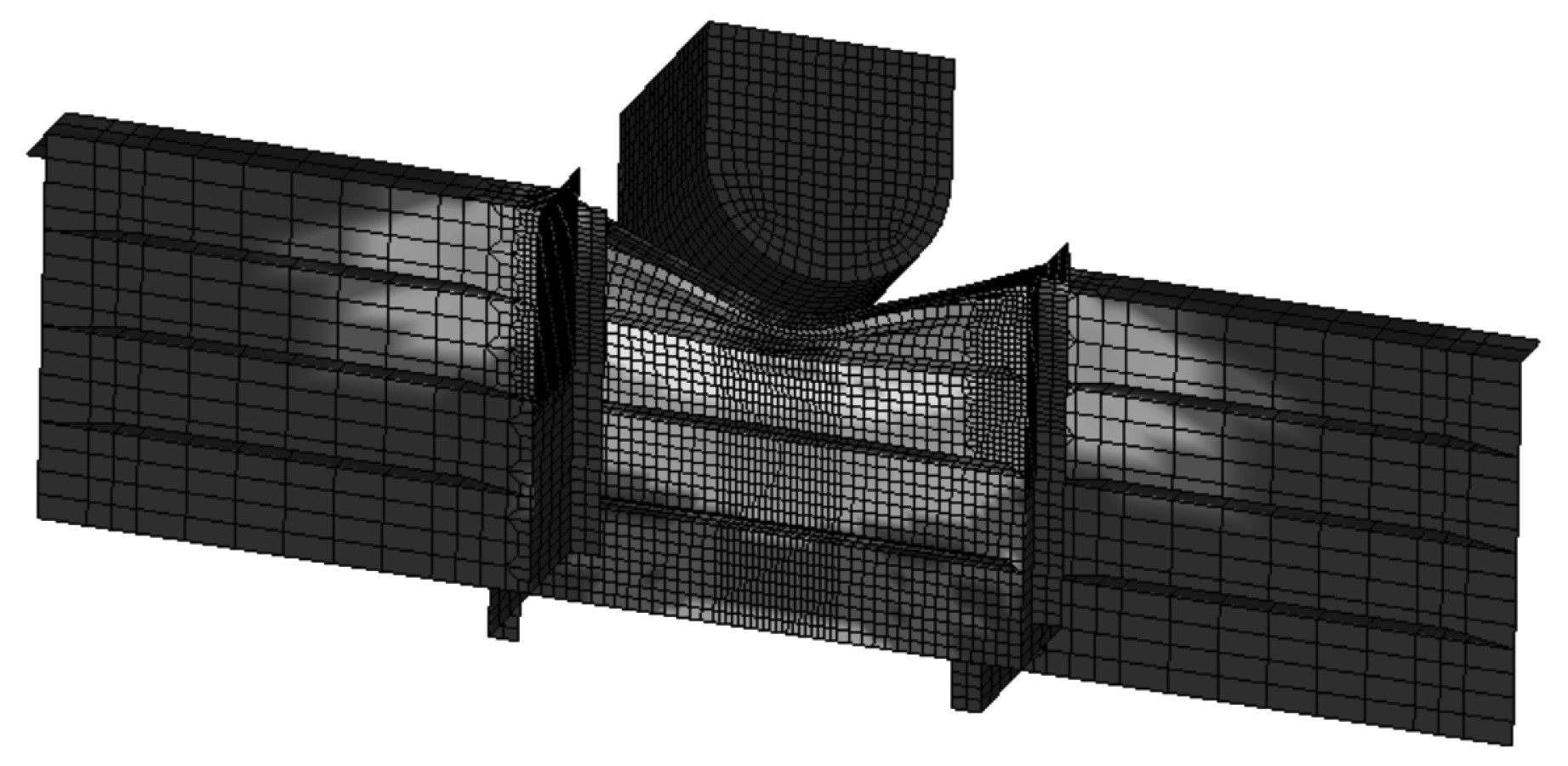

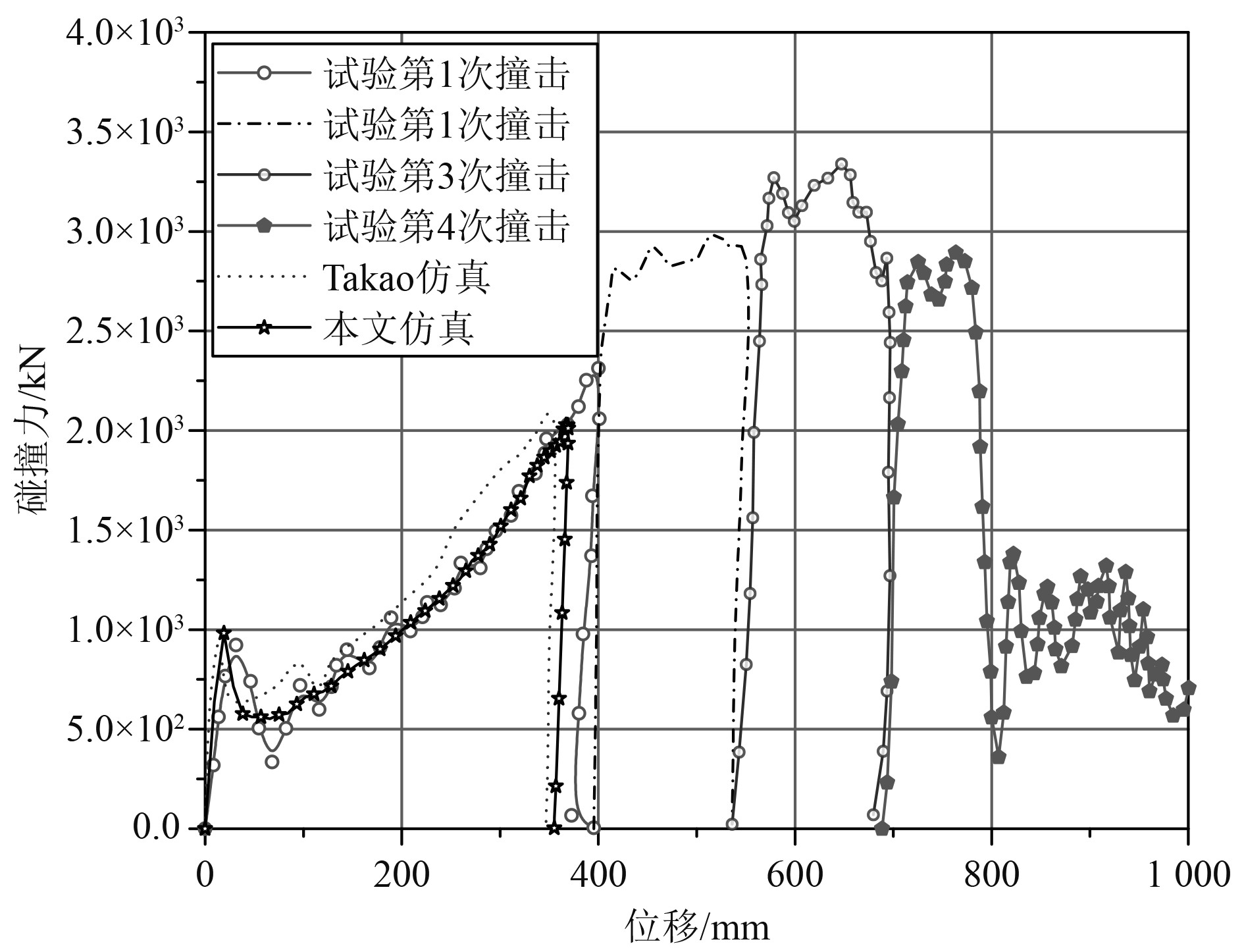

1 计算方法验证为开展超大型浮体结构碰撞损伤研究,首先开展数值仿真方法验证研究。以1993年日本开展的油轮舷侧结构碰撞性能试验为参考,开展相应的数值仿真计算,模型材料参数、结果尺度参见文献[11-12],图1和图2分别给出Takao数值仿真结果和本文仿真方法获得的结果,图3给出对应的试验结果和仿真结果对比。通过结构变形以及碰撞力的对比可以看出,本文数值仿真方法与Takao试验及数值仿真方法结果较为一致,验证了本文方法的正确性,为后续超大型浮体结构碰撞损伤研究打下基础。

|

图 1 Takao数值仿真结果 Fig. 1 Numerical simulation results of Takao |

|

图 2 本文仿真结果 Fig. 2 Numerical simulation results of this paper |

|

图 3 碰撞力仿真结果对比 Fig. 3 Comparison of impact force curves |

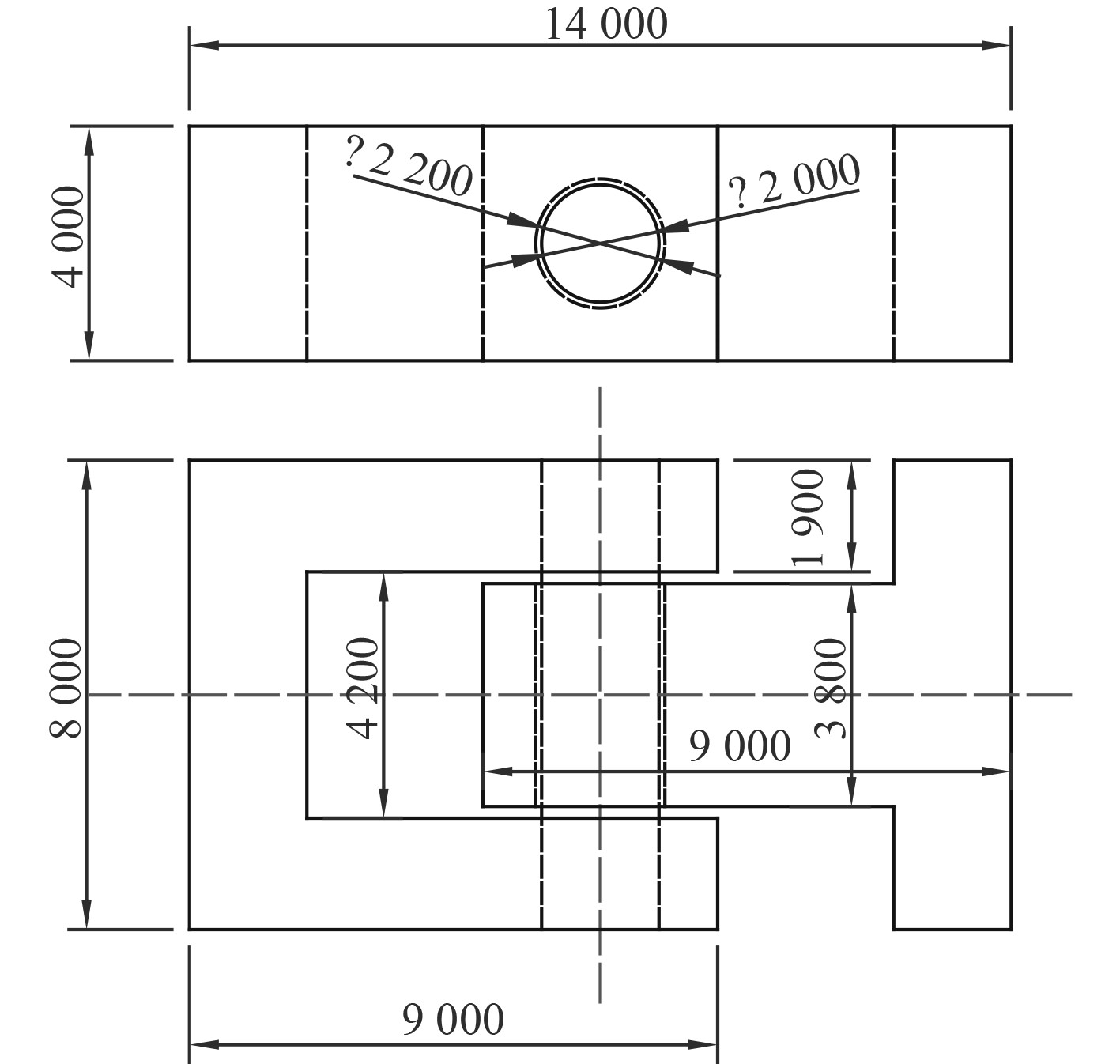

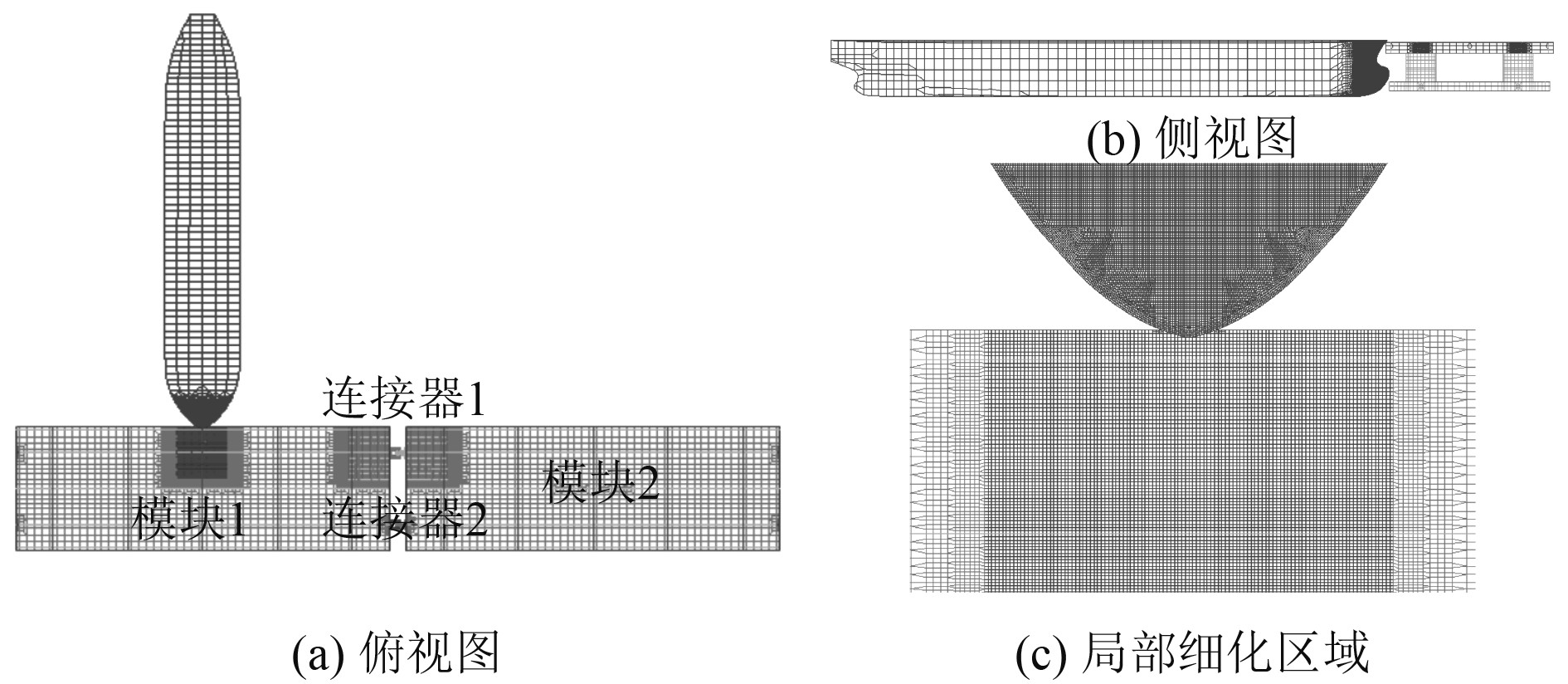

本文的撞击船为油轮,主尺度参数见表1。为保证撞击船运动与实际情况相似,建立油轮整体的外壳结构,首部结构细化,并模拟其重量分布。研究中假定油轮以3.0864 m/s (6 kn)的航速垂直撞击被撞结构,选取单个模块中部作为撞击区域,并对局部网格进行细化。超大型浮体模块结构相关主尺度信息见表2,计算开始时撞击船与被撞浮体之间保留0.01 m的初始间隙。超大型浮体间连接器尺寸总长为14 m,总宽为8 m,总高度4 m,销轴直径为2 m,连接器结构详细尺寸见图4,相应的结构模型见图5,整体结构、局部结构有限元模型见图6。

|

|

表 1 油轮主尺度 Tab.1 Principal dimension of oil tanker |

|

|

表 2 超大型浮体模块结构主尺度 Tab.2 Principal dimensions of very large floating structure |

|

图 4 连接器结构尺度 Fig. 4 The dimensions of connector structure |

|

图 5 连接器结构有限元模型 Fig. 5 Finite element model of connector structure |

|

图 6 碰撞仿真模型 Fig. 6 Collision simulation model |

数值仿真模型全部采用壳单元建立,共包括682114个单元,其中油轮结构为52216个单元,单模块超大型浮体为480572个单元,连接器为149326个体单元。油轮结构材料为刚体材料,考虑纵向运动引起的附加质量后,模型总重量为3314800 t;超大型浮体结构采用线性强化弹塑性材料模型,其屈服极限为315 MPa,泊松比为0.3,弹性模量为206 GPa,最大塑性应变为0.34;材料的应变率敏感性本构方程选用Cowper-Symonds本构方程,其中应变率参数C取为40.4,应变率参数P取为5[5]。考虑横荡运动附加质量后,模型总重量为3114185 t。计算模型中所有壳单元类型均为Belytschko-Tsay,连接器所有体单元为四面体solid element。

3 碰撞数值仿真结果及分析讨论本次数值仿真分析中,假定浮体结构初始状态为静止、漂浮在海面上,两浮体处于平稳正浮状态,且不受波浪载荷导致的浮体结构运动的影响,即忽略浮体连接器间初始载荷以及浮体结构初始变形,不计及浮体在海洋环境中的阻力影响。同时,本次数值仿真不考虑浮体系泊系统的影响,即忽略系泊系统产生的局部拉力。

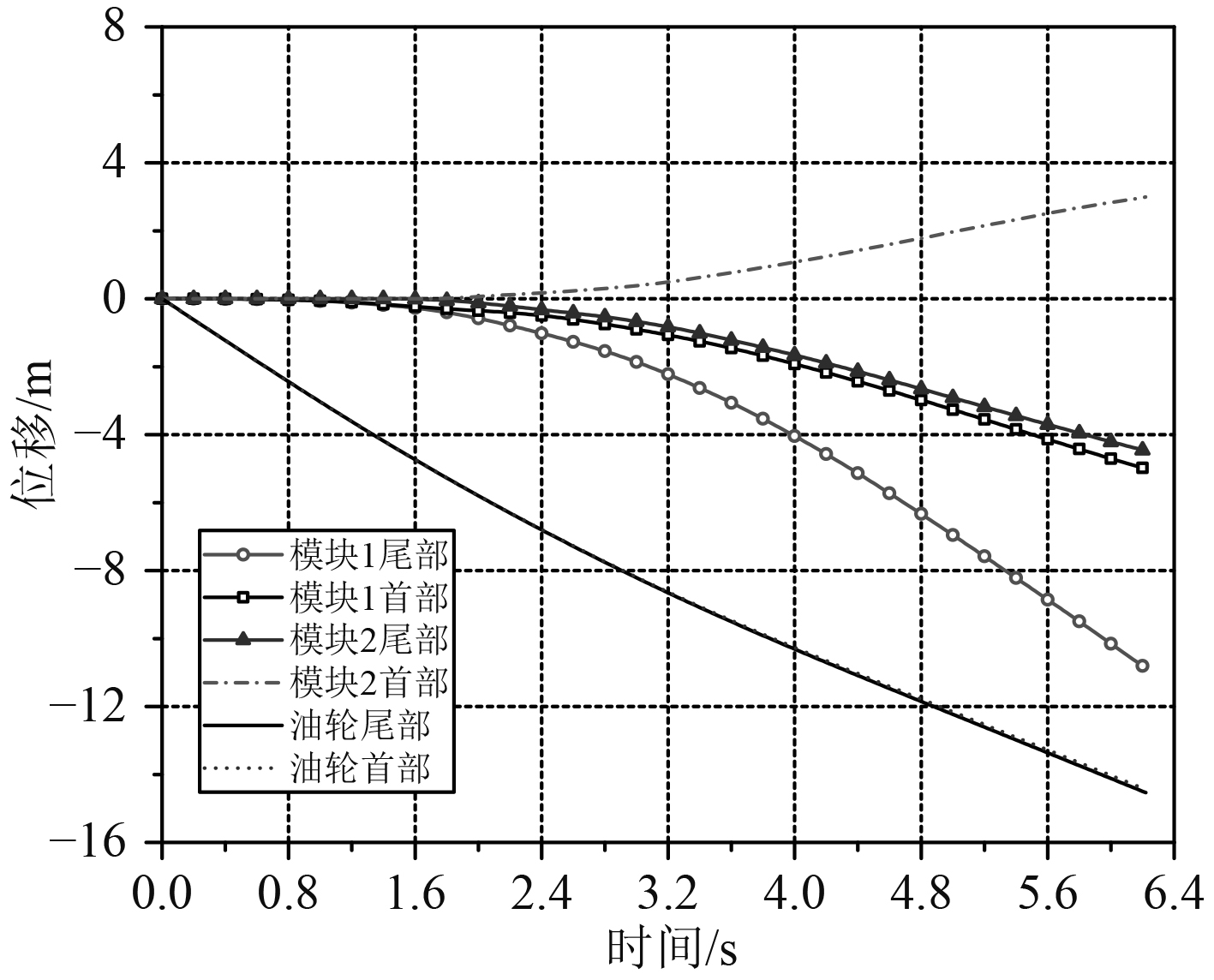

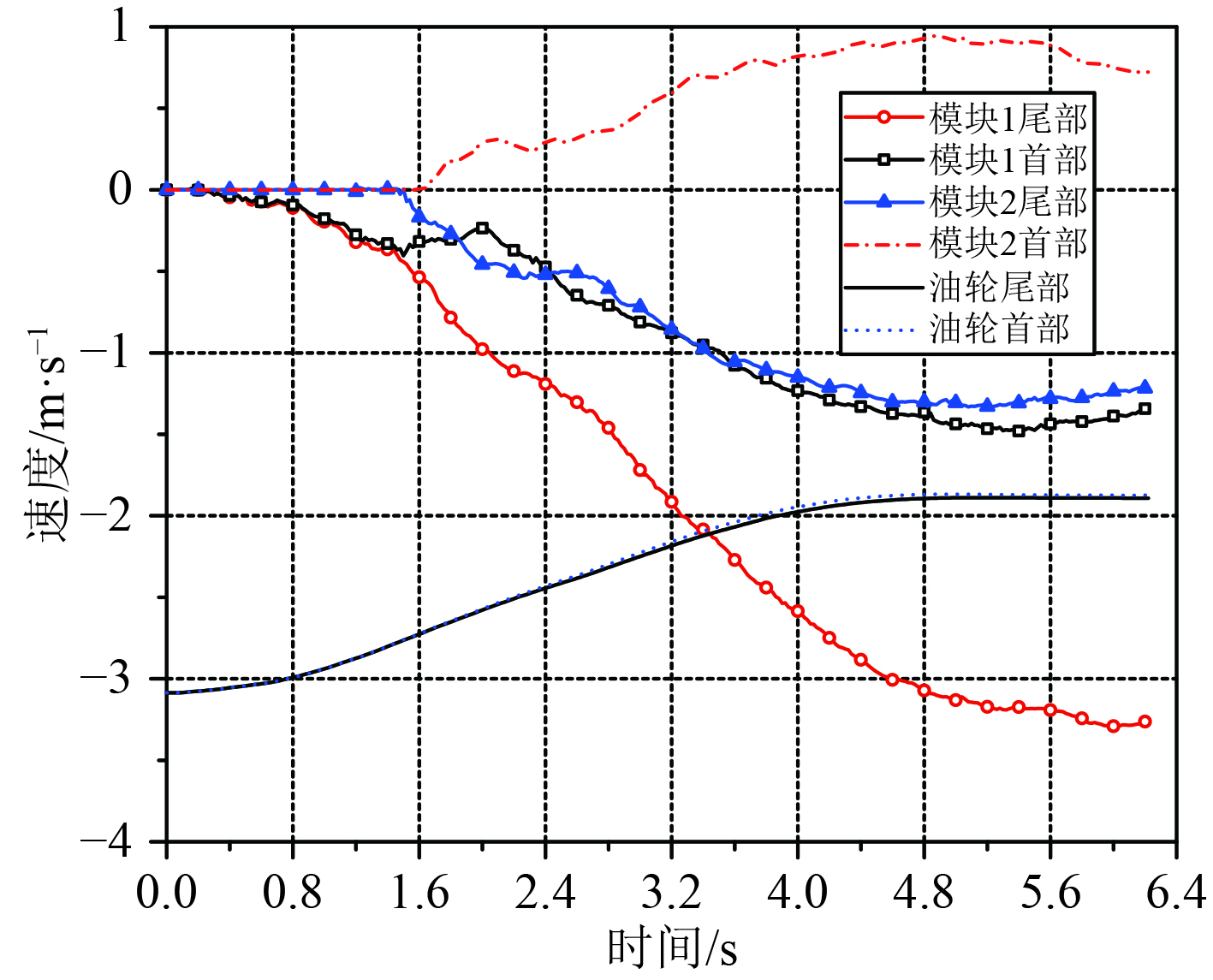

3.1 碰撞后运动分析图7和图8给出了邮轮撞击左侧浮体(模块1)中部时,撞击船、被撞浮体(模块1和模块2)首、尾部横向位移和速度随时间变化得曲线。通过对比可以得出,对于浮体结构而言,当时间约为1.6 s后浮体开始产生一定的位移,并随着时间的增加,位移逐步增大。对比速度曲线可以看出,1.6 s前,模块2没有产生速度和位移,仅模块1由于碰撞产生了一定的速度和位移。对比分析模块1和模块2的速度和位移曲线由于碰撞的产生,使得双模块浮体结构产生绕模块2的转动,因此模块2首部速度与模块1以及模块2尾部方向相反。对于撞击船邮轮而言,从碰撞开始到4.8 s间,随着时间的增加,邮轮速度逐渐减小,而当时间达到4.8 s以后,由于碰撞基本稳定,邮轮与浮体结构开始分离,所以邮轮结构速度基本保持不变。

|

图 7 邮轮及浮体结构位移曲线 Fig. 7 The displacement curve for oil tanker and VLFS |

|

图 8 邮轮及浮体结构速度曲线 Fig. 8 The velocity curve for oil tanker and VLFS |

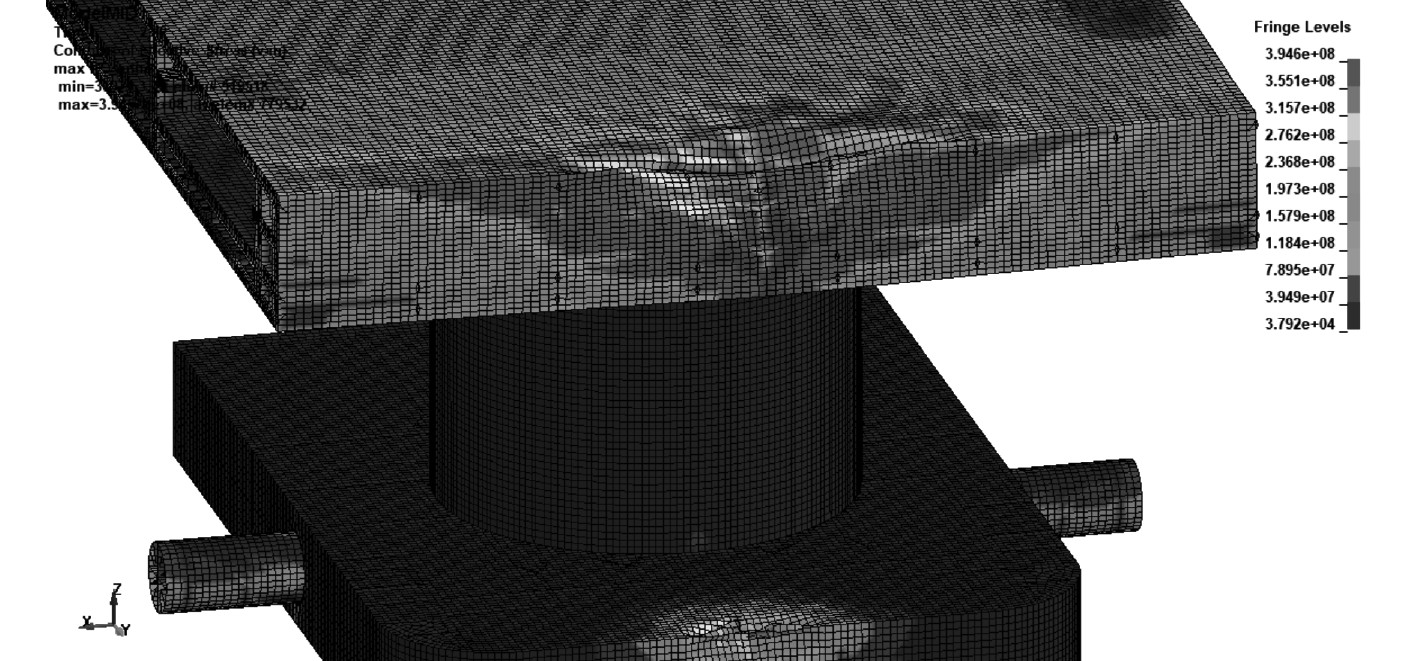

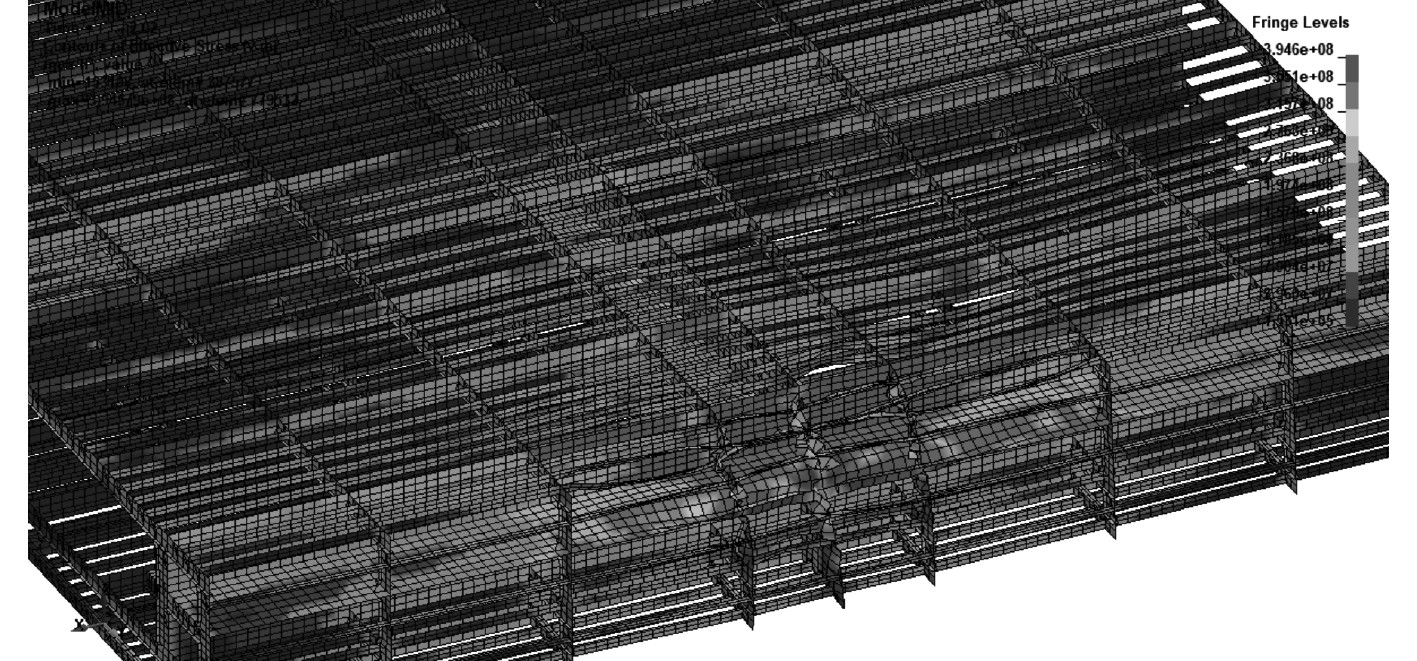

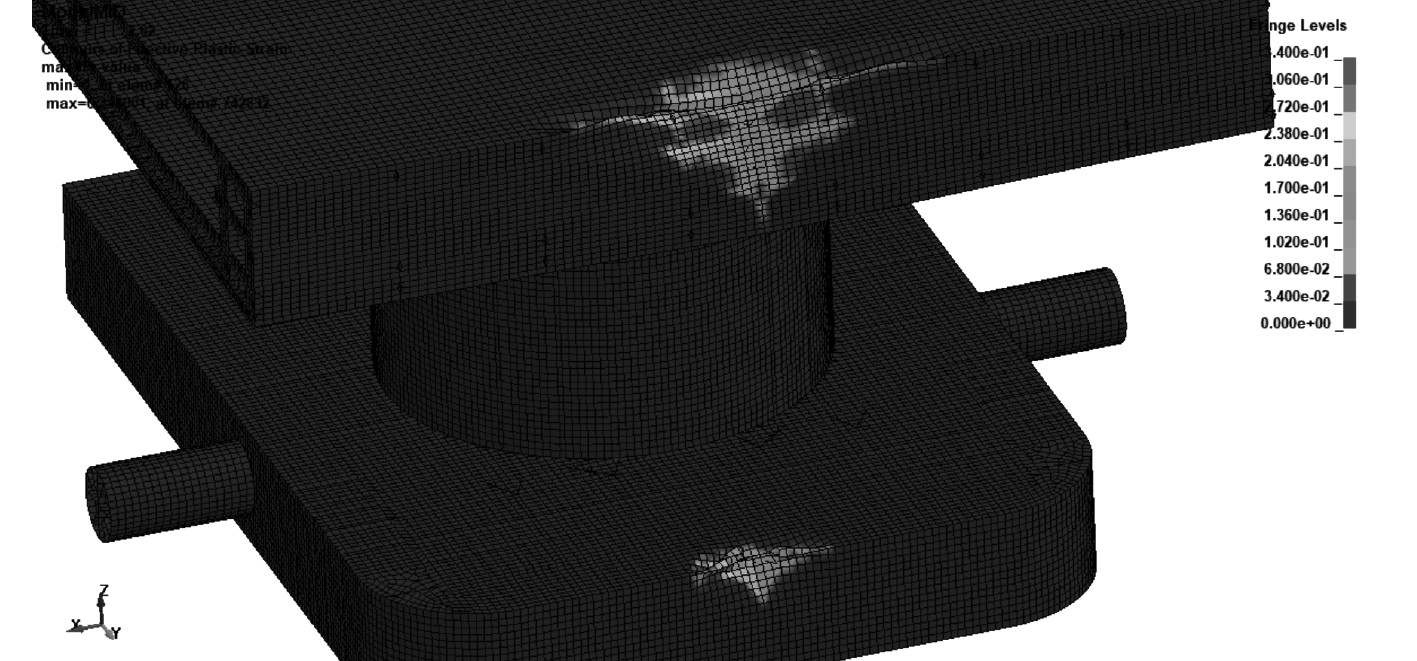

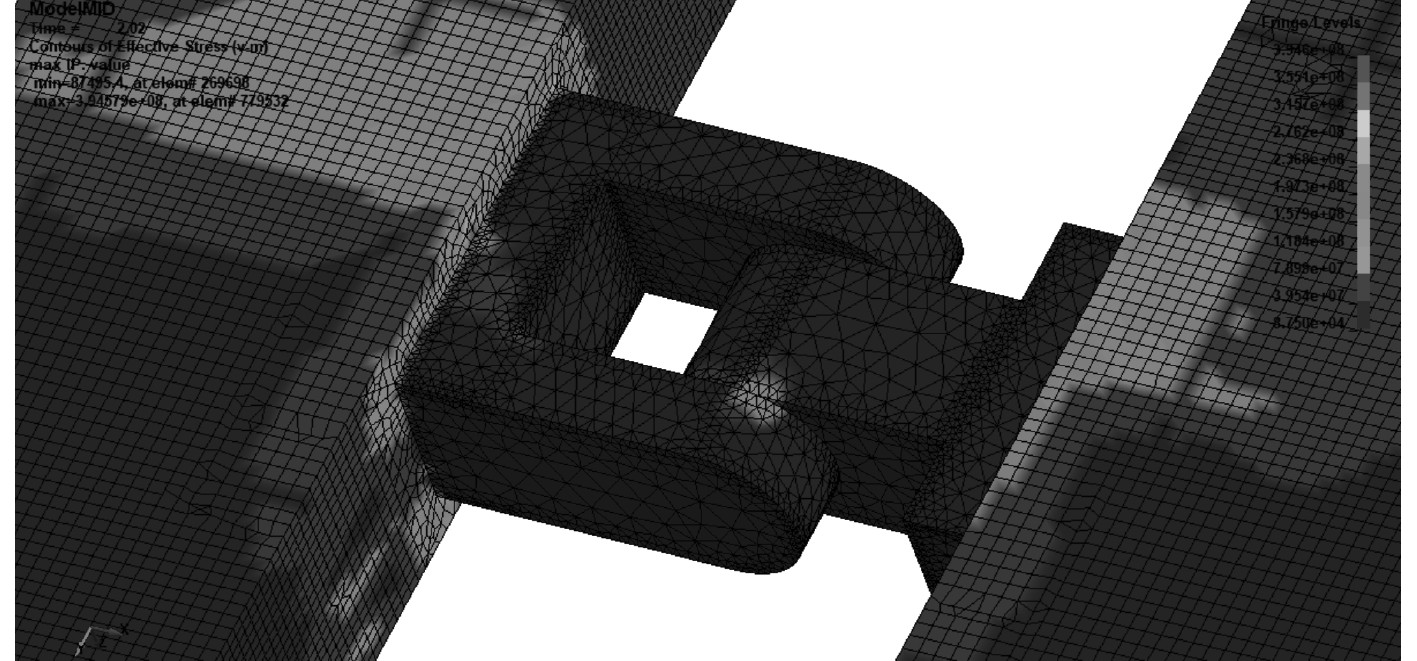

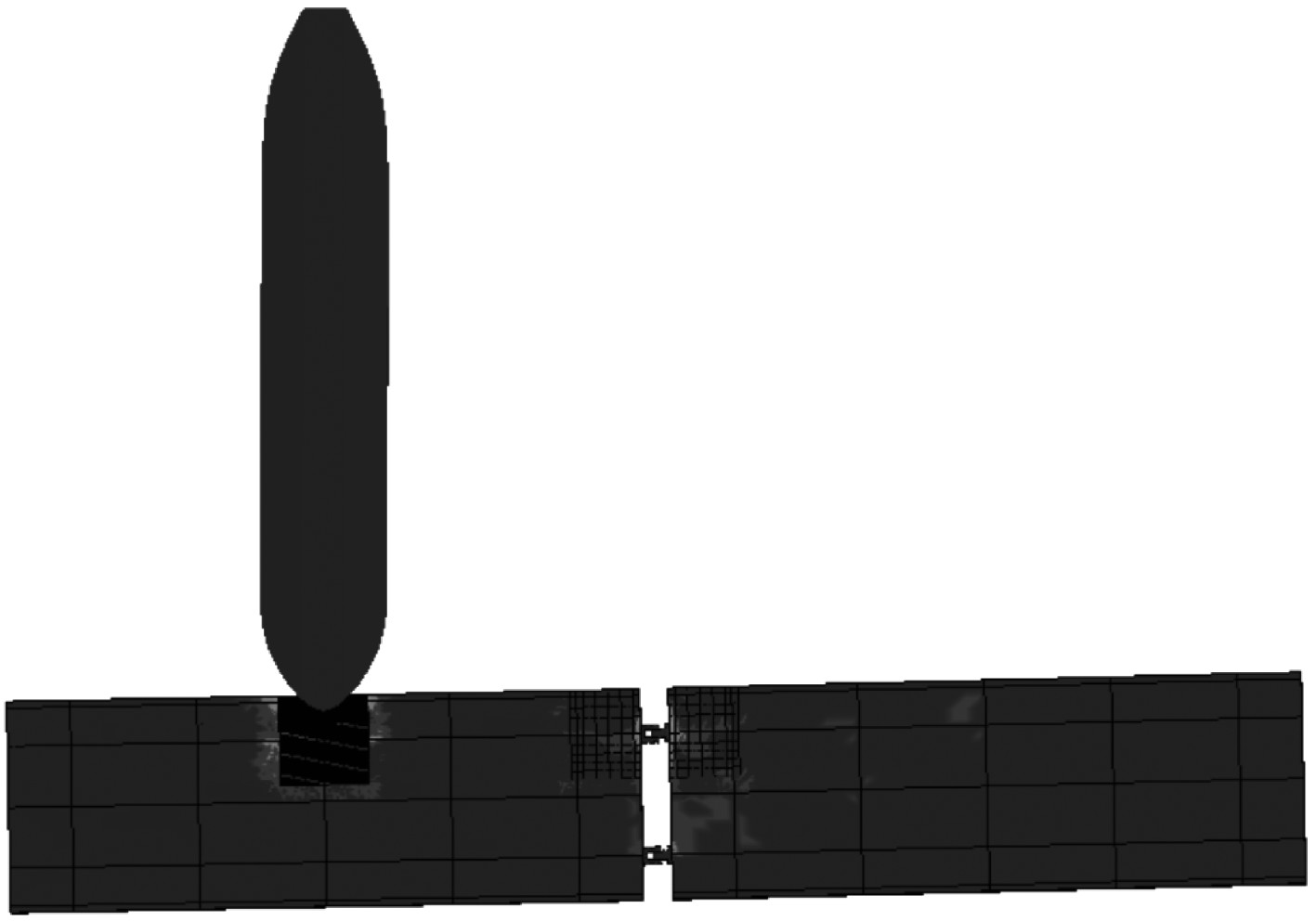

图9和图10给出了计算得到的被撞浮体受损结构图。可以看出,被撞浮体外壳发生破裂失效,内壳也发生了一定的塑性变形,但尚未破损。同时外壳以及内壳之间的纵骨、横梁等结构发生了压溃失效,外壳与内壳间横舱壁结构压溃失效,且下浮体同样受到了邮轮球鼻艏结构的影响而发生破裂。图11和图12分别给出了碰撞结束后浮体结构的塑性变形以及连接器和周边结构的应力分布情况。可以看出:碰撞接处面附近发生了一定的塑性变形,其塑性变形区域较小;连接器结构仅在连接器接处区应力稍大,其他区域应力较小,主要原因在于本文中涉及的连接器为实心结构,整体刚度较大。图13给出了碰撞结束时最终的状态以及相应的应力分布情况,可以看出,由于碰撞发生时间较短,碰撞响应区域仅为碰撞发生区域附近以及连接器结构附近,且浮体产生了一定的转动。

|

图 9 浮体结构整体损伤 Fig. 9 The damaged of whole structure of VLFS |

|

图 10 浮体内部结构损伤 Fig. 10 The damaged of inner structure of VLFS |

|

图 11 最终状态塑性损伤范围 Fig. 11 The plastic distribution area of final state |

|

图 12 连接器区域应力分布情况 Fig. 12 The stress distribution of connector structure |

|

图 13 碰撞结束时最终状态 Fig. 13 The final state of VLFS |

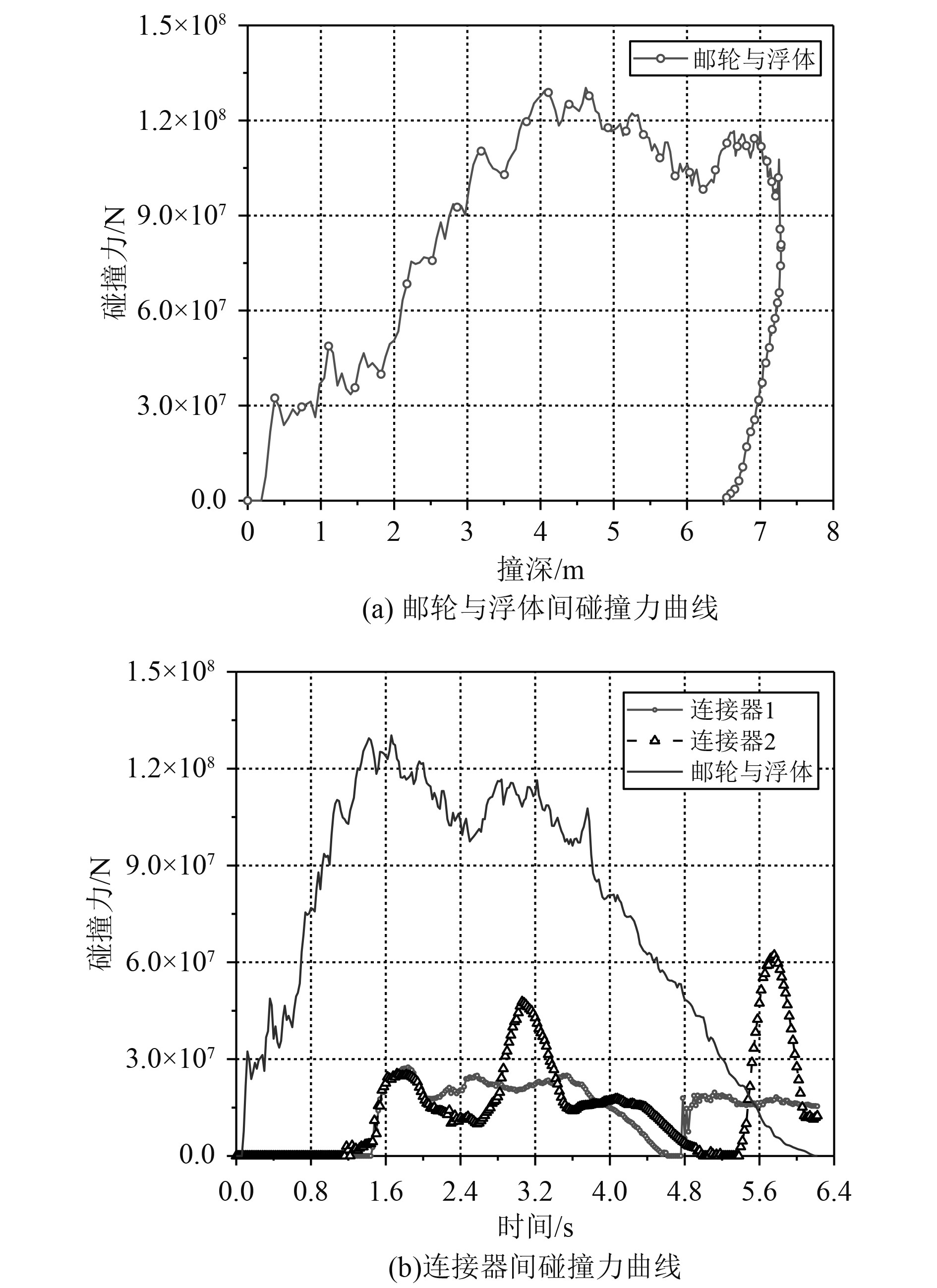

图14给出了本次数值仿真的邮轮与浮体结构的碰撞力-撞深曲线,连接器1和连接器2间的碰撞力随时间变化曲线。其中,撞深为撞击船与被撞浮体的相对进深。可以看出,碰撞力具有明显的非线性特性,随着撞击深度的增加,出现了几次卸载过程。首先,碰撞发生后外壳、横舱壁及其上面的骨材等结构首先抵抗撞击船的撞击,碰撞力迅速增加,在0.4 s后横舱壁结构发生失效;外壳及其上部骨材发生屈曲失效,碰撞力下降,在1.1 s时外壳发生破裂;碰撞区域扩大,参与变形的结构不断增加,碰撞力再次增加;撞击位置处的舱壁以及附近甲板上的强横梁等结构发生压溃失效,下浮体外壳结构发生破损等。最后,当时间达到4.8 s后邮轮与浮体见逐渐开始分析,碰撞力开始减小,直至碰撞完全结束。对于连接器而言,在1.4 s后,2个连接器均由于模块1的移动而产生接触力,且量值和变化趋势一致;在3.0 s后上浮体外底结构发生压缩崩溃,由于邮轮进深的影响使得连接器1和连接器2之间的碰撞力存在差异。当碰撞结束后,即6 s后,两连接器间的接触力基本恒定,邮轮与浮体间碰撞力为零,即碰撞结束。

|

图 14 邮轮与浮体以及连接器间碰撞力曲线 Fig. 14 Impact force curves of the whole model |

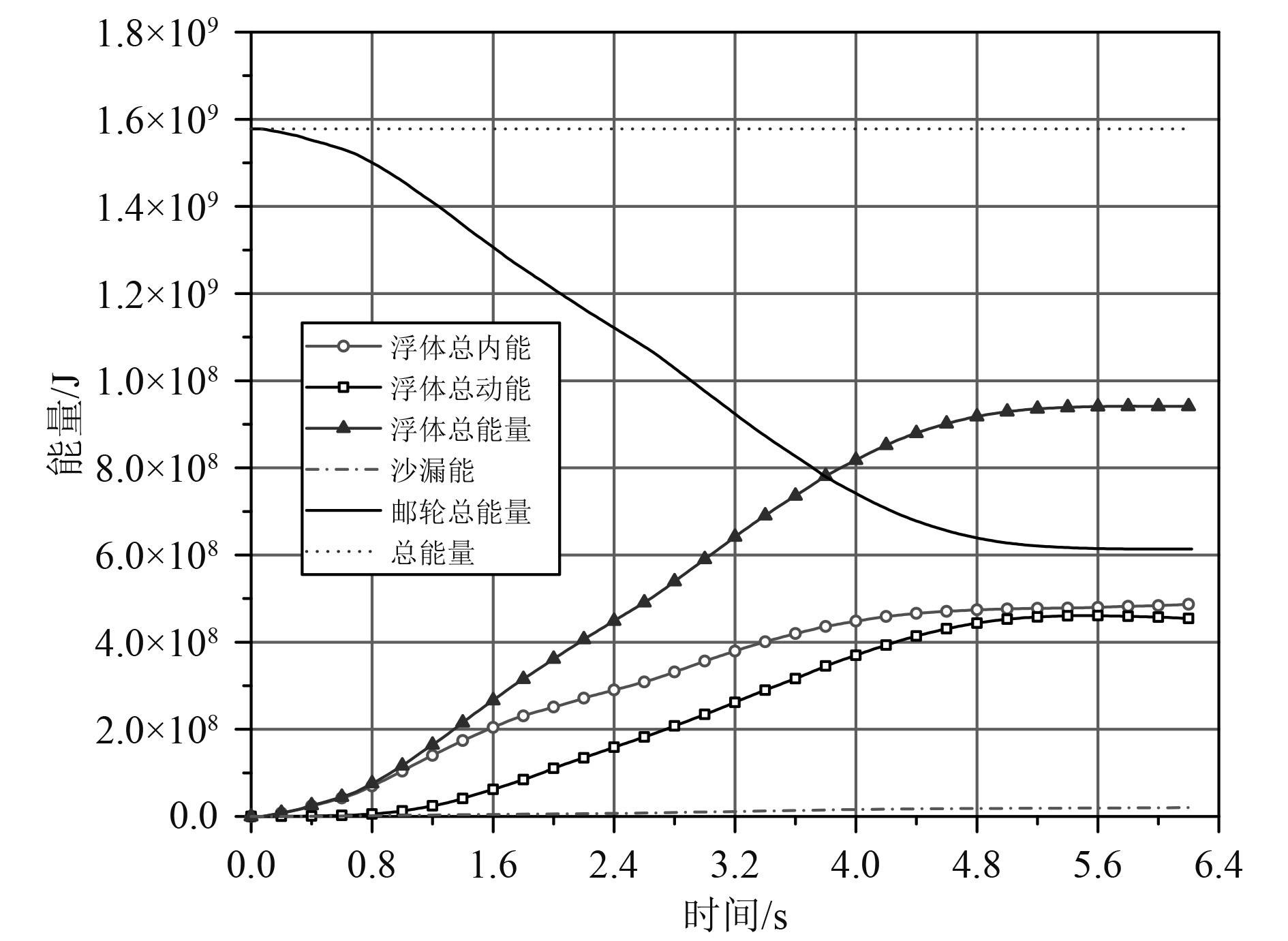

根据初始状态的邮轮重量以及初始速度可以得出,初始状态模型总能量为1.578×109J。图15给出了系统总能量、撞击船的动能变化,被撞船的总能量、动能、内能(包括摩擦生热、滑移等能量)以及计算中产生的沙漏能随时间的变化情况。通过对比分析可以看出,随着时间的增加,撞击船的动能逐渐减小,被撞浮体的动能、内能不断增加,且沙漏能相比于其他能量,其量值较小。

|

图 15 数值仿真中总能量曲线 Fig. 15 The energy curve of numerical simulation |

碰撞结束后,浮体增加内能为4.873×108J,浮体增加动能为4.539×108J,邮轮剩余动能为6.135×108J,沙漏能为2.031×108J。通过上述数据可以得到,计算结束后浮体增加总能量为9.412×108J,邮轮损失动能为9.644×108J,可以看出邮轮减少的能量与浮体结构增加的能量基本守恒,能量损失为2.4%,而沙漏能占比为2.1%;系统最终状态总能量为1.575×109J与系统初始能量基本一致,整个过程中的总体能量守恒。通过整个分析过程可以看出,对于本次计算的双模块浮体结构增加的动能和内能量值一致。由于浮体结构整体质量较大,因此动能开始时增加缓慢,而由于结构变形失效等产生的内能在碰撞开始时快速增加,且随着浮体动能的增加,其内能增加速度减缓。

4 结 语本文采用瞬态动力分析软件LS-Dyna开展油轮与双模块超大型浮体结构碰撞仿真分析,对双模块超大型浮体结构运动规律、损伤变形、碰撞力以及能量吸收等进行分析,得出主要结论如下:

1)碰撞发生过程时间较短,发生结构响应的区域仅为碰撞区域附近以及连接器的接触区附近;

2)对于本文所指定的撞击位置,由于结构关于撞击位置的不对称性,使得被撞浮体结构产生了一定的转动运动,首部和尾部速度不一致,且转动中心在模块2上;

3)当碰撞发生后,由于被撞模块的运动,使得连接器间产生一定的接触力,该接触力的最大值约为碰撞区域最大碰撞力的一半,在连接器结构以及周边结构的设计过程中需要充分考虑碰撞载荷的影响。

本次仿真计算获得的结论,可为超大型浮体结构设计提供一定的技术支撑。

| [1] |

NITAI D, GAFTER R. Delta-type VLFS - hydrodynamic aspects[J]. Ships and Offshore Structures, 2018(13): 352-365. |

| [2] |

SRINIVASAN N, SUNDARAVADIVELU R. Ocean space utilization using very large floating semi-submersible[C]// Proceedings of the ASME 2013 32nd International Conference on Ocean, Offshore and Arctic Engineering, OMAE 2013, June 9-14, 2013, Nantes, France, OMAE 2013-10458.

|

| [3] |

赵南. 复杂载荷作用下超大型浮体结构极限强度研究[D]. 北京: 中国舰船研究院, 2018.

|

| [4] |

王自立, 顾永宁. 双层舷侧结构碰撞损伤过程研究[J]. 船舶工程, 2000(1): 17-20. DOI:10.3969/j.issn.1000-6982.2000.01.004 |

| [5] |

江华涛, 顾永宁. 整船碰撞非线性有限元仿真[J]. 上海造船, 2002(2): 16-21. |

| [6] |

赵南, 刘俊杰, 李政杰, 等. 补给作业船舷侧碰撞损伤环境研究[J]. 船舶力学, 2015, 19(8): 950-957. |

| [7] |

李雅宁, 金允龙, 胡志强, 等. 船舶-桥墩碰撞与防护计算[J]. 交通部上海船舶运输科学研究所学报, 2004, 27(1): 9-13. |

| [8] |

王学蕾, 张延昌, 王自力. 海洋导管架平台K型节点碰撞性能研究[J]. 江苏科技大学学报(自然科学版), 2007, 21(4): 1-6. |

| [9] |

李雅宁, 高震, 顾永宁. 试样极限塑性和船舶触礁模型试验校准计算[J]. 船舶工程, 2002(6): 13-16. DOI:10.3969/j.issn.1000-6982.2002.06.003 |

| [10] |

王自立, 顾永宁. 应变率敏感性对船体结构碰撞性能的影响[J]. 中国造船, 2002, 43(1): 58-63. DOI:10.3969/j.issn.1000-4882.2002.01.009 |

| [11] |

ASIS. The Conference of prediction methodology of tanker structural failure and consequential oil spill[C]//1993.

|

| [12] |

高震, 顾永宁, 胡志强. 结构冲击试验的校准计算[J]. 船舶力学, 2005(2): 77-82. DOI:10.3969/j.issn.1007-7294.2005.02.012 |

2021, Vol. 43

2021, Vol. 43