2. 南京理工大学能源与动力工程学院,江苏 南京 210094

2. College of Energy and Power Engineering, Nanjing University of Science and Technology, Nanjing 210094, China

聚能射流爆炸切割技术利用炸药在爆炸后爆发出的极大能量,可以进行各种金属及非金属材料的切割作业。将炸药用金属材料的药型罩包裹住,制成细长的圆索,单面开槽以产生空穴,就可以使炸药爆炸产生的能量向固定方向集中。这一聚能效应可以压垮金属药型罩,使得金属材料变为高温高压的金属流,并向设定的方向进行冲击,进而切割目标靶板[1]。

炸药爆炸后会产生爆轰产物,这些爆轰产物具有温度高、压力高、密度高的特性,会对四周的环境形成巨大的冲击。根据超压准则的描述,目标是否会受到伤害的唯一判据是冲击波超压的峰值。

由于聚能爆炸切割中使用的药量较小,冲击波传播距离有限,主要防护范围仅需控制在较小的范围之内,一般需在冲击波产生之后立刻进行削弱,如采用吸能装置或者防护装置在爆点外侧进行防护[2]。国内外研究人员对爆炸切割的防护装置进行了一定的研究。Mouritz[3]介绍并总结了冲击波对复合材料变形和损伤的建模与试验研究,分析了纤维聚合物压板对爆炸产生的冲击波能量的吸收机制。刘佳等[4]采用聚氨酯泡沫材料,比较了不同厚度下的防护效果。

在防护装置与待防护结构的固定方面:周青等[5]利用实验比较了胶接、焊接等方式的安全性能,结果表明胶接在能量吸收方面具有更优秀的性能。樊志远[6]的实验表明接触关键字*CONTACT_TIEBREAK_SURFACE_TO_SURFACE可以较好地模拟胶体破坏。

本文以切割索切割有机玻璃板为研究背景,利用防护装置来降低爆炸冲击的影响。为了研究粘接强度与冲击波超压峰值之间的关系,对防护装置与有机玻璃板之间的粘接过程进行仿真分析。

1 实际工况长420 m、宽200 mm、厚度为12 mm有机玻璃板安装在工装上,切割索总长度为420 mm,粘接在有机玻璃板表面正中央,炸高为0。切割索分为炸药及药形罩两部分,黑索金的装药线密度为3 g/m。药型罩厚度为0.3 mm,宽度为2.5 mm,高度为2.2 mm,由电爆管控制切割索于端部起爆。

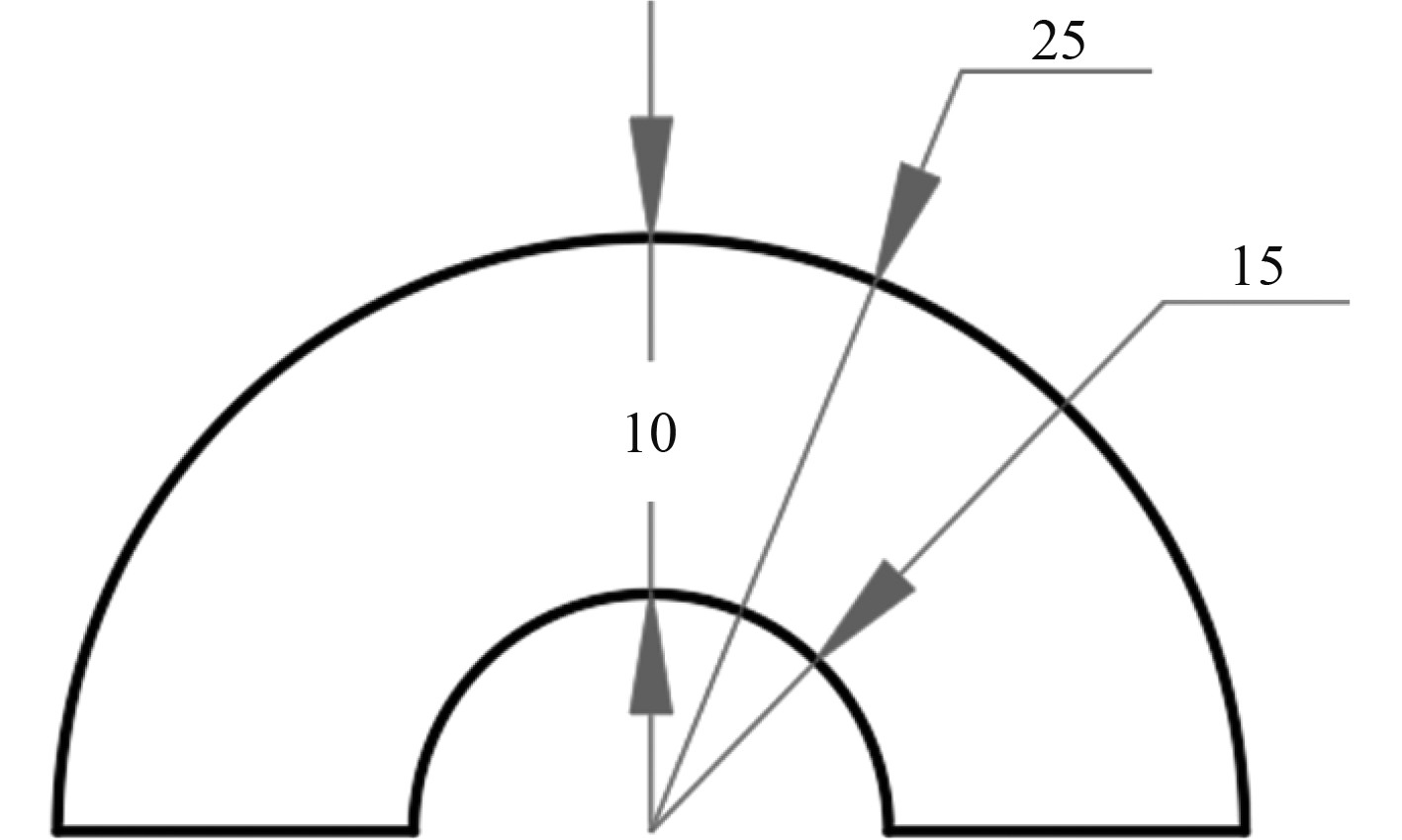

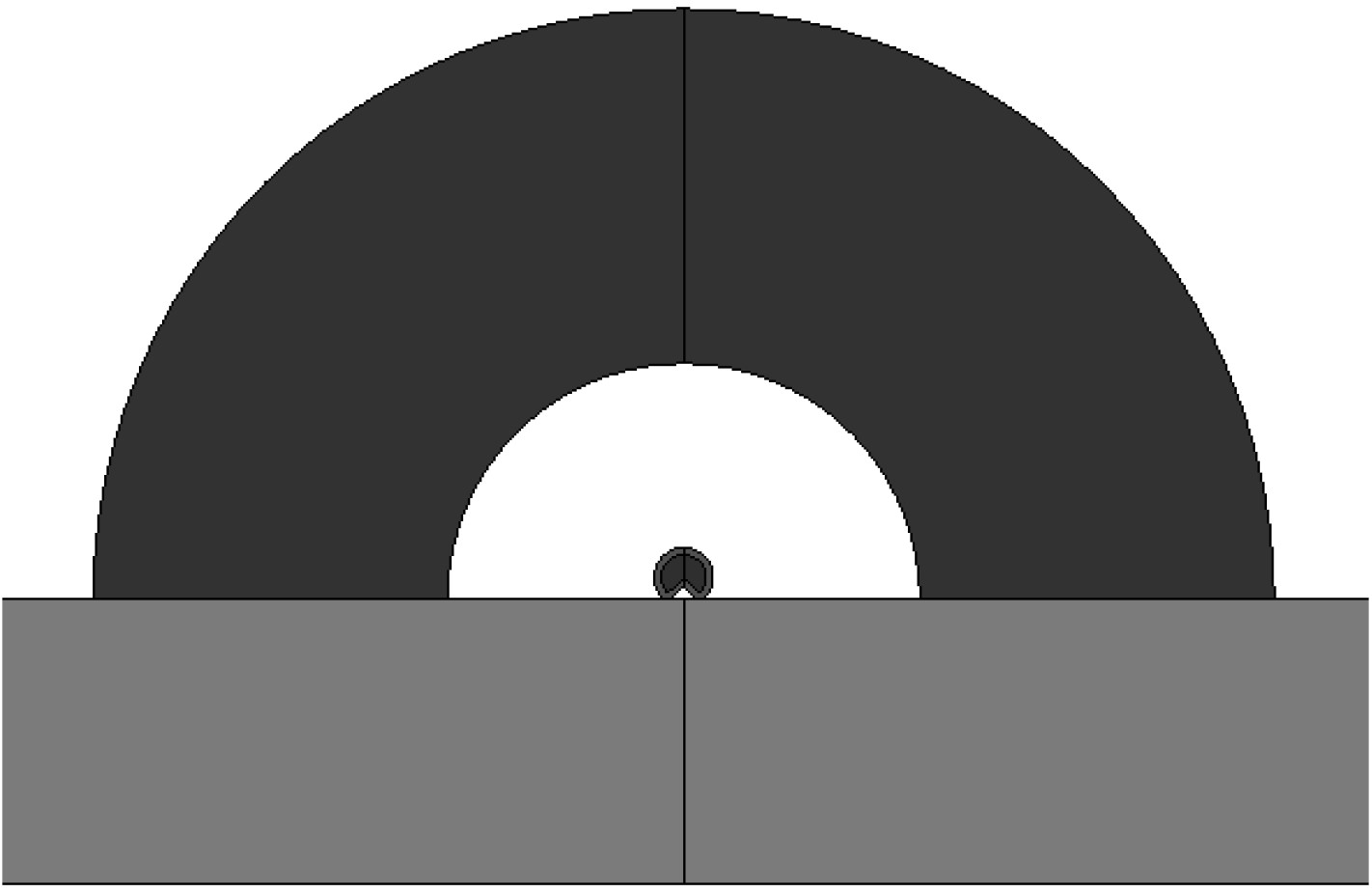

现有一种15 mm厚的防护装置,外径为50 mm,内径为20 mm,截面为1/2空心圆,材料为聚氨酯弹性体,如图1所示。防护装置粘接在靶板上方,如图2所示。

|

图 1 防护装置示意 Fig. 1 Protective device schematic |

|

图 2 防护工况示意 Fig. 2 Schematic of protection conditions |

仿真采用

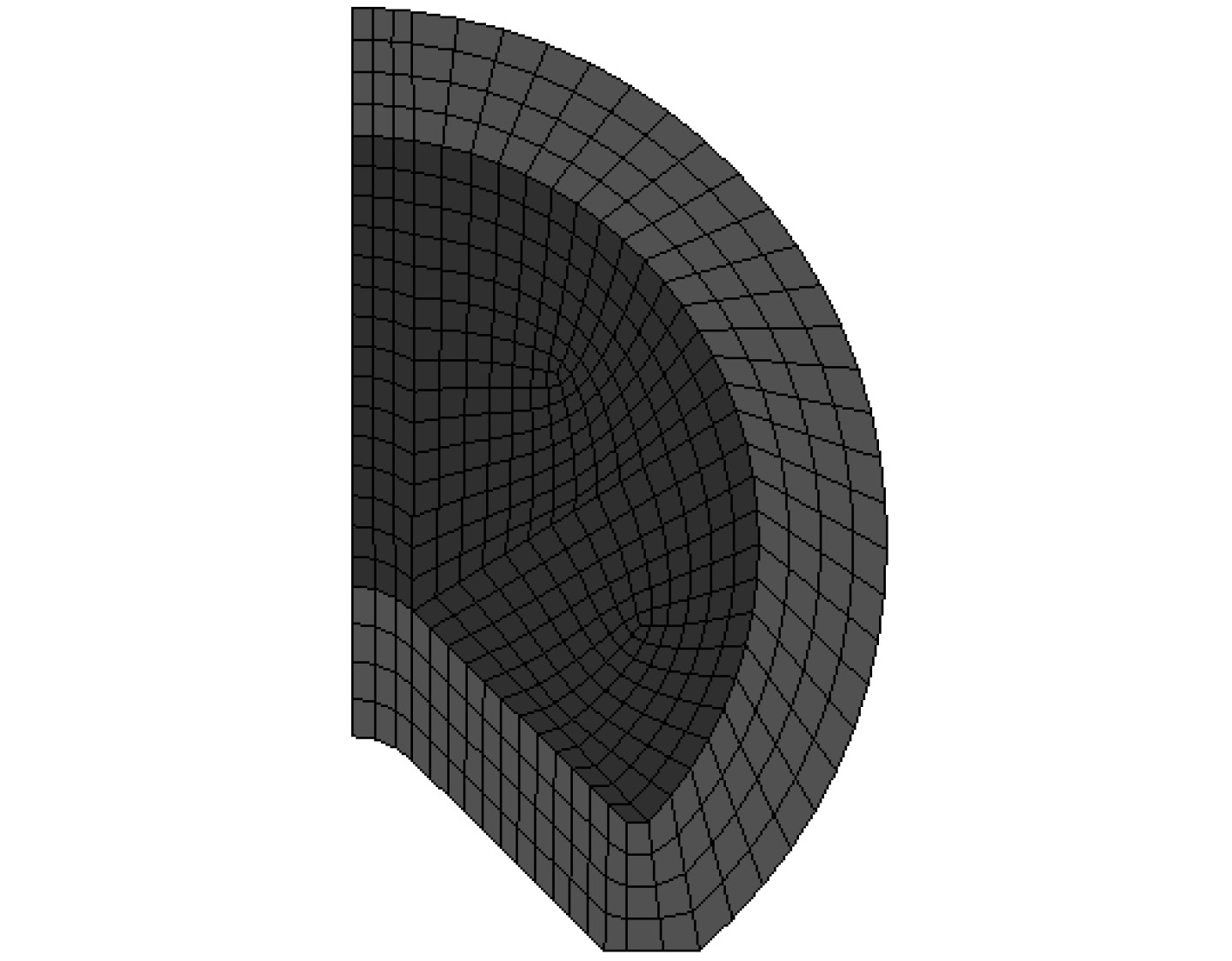

切割索有限元模型如图3所示。深色部分为炸药,外面包裹的浅色部分为药型罩。

|

图 3 微爆索有限元模型 Fig. 3 Finite element model of micro-explosive cord |

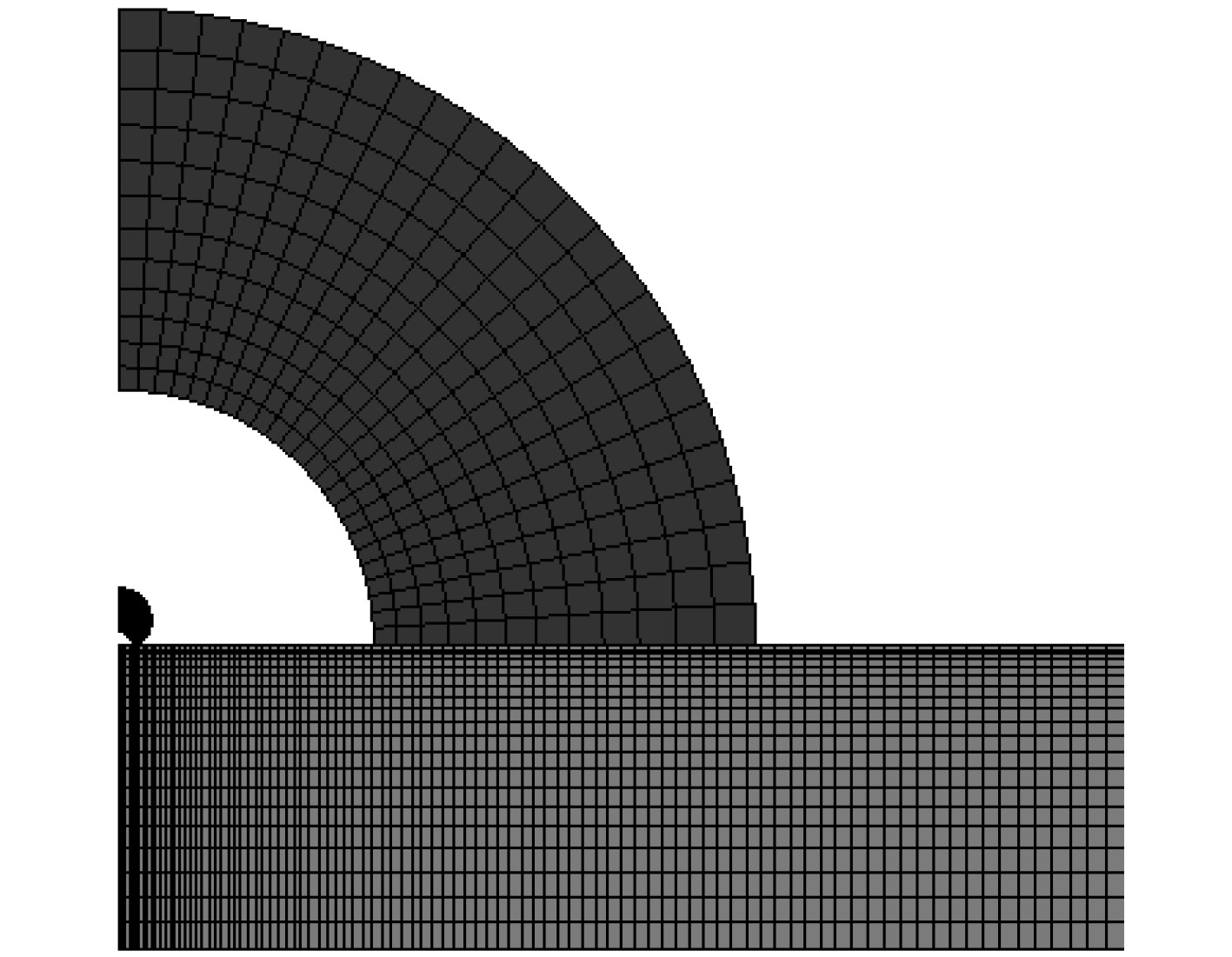

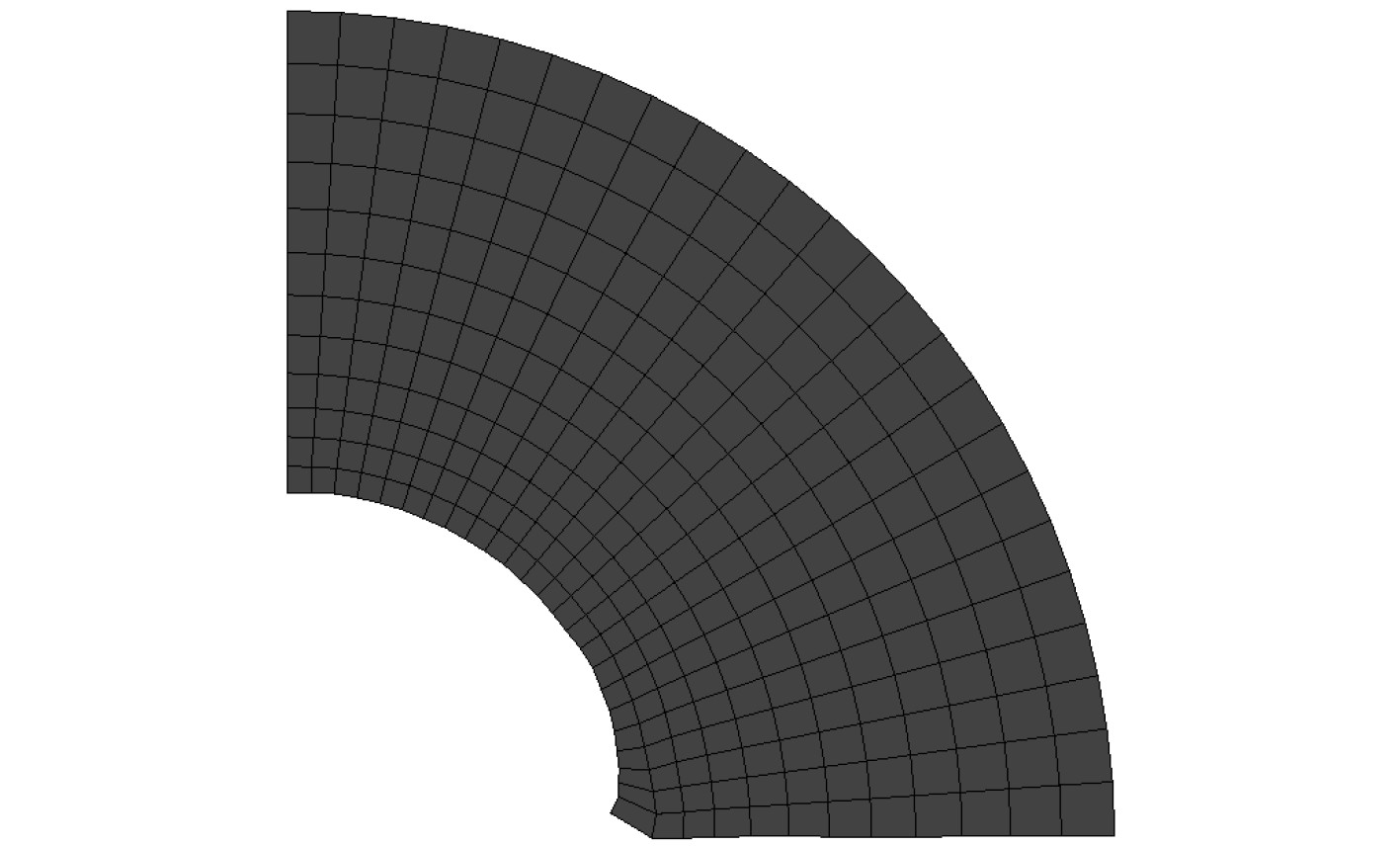

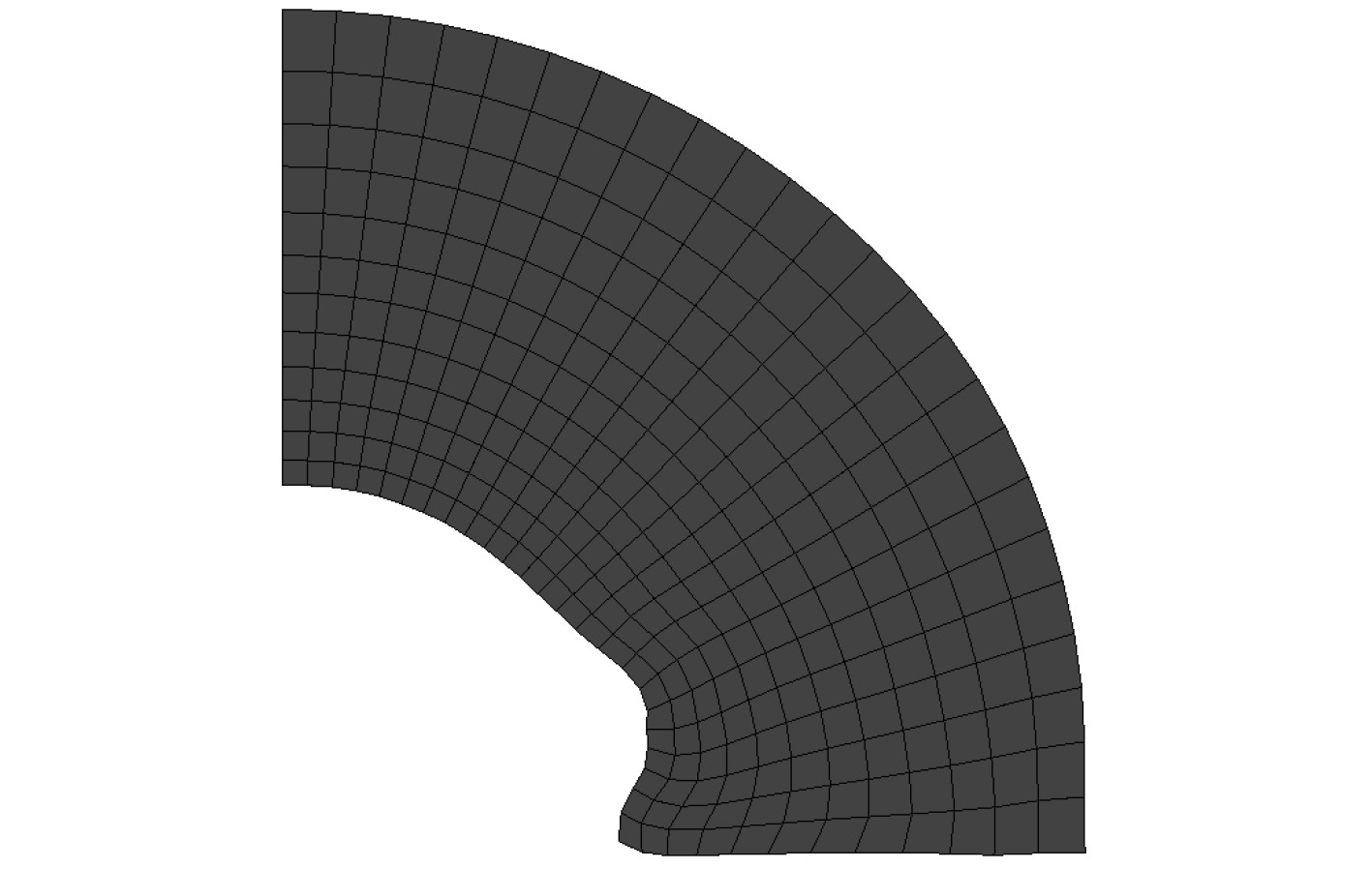

空气域的1/4模型由半径为20 cm的1/4圆和200 mm×20 mm的矩形组合而成,中间删去切割索截面,有限元模型如图4所示。

|

图 4 空气有限元模型 Fig. 4 Air finite element model |

靶板为100 mm×12 mm的矩形,炸药放置于靶板上方,起爆方式为上端起爆,防护装置粘接在炸药外侧,如图5所示。

|

图 5 防护仿真有限元模型 Fig. 5 Protection simulation finite element model |

切割索由炸药和药型罩两部分组成,需要分开描述。炸药采用*MAT_HIGH_EXPLOSIVE_BURN模型来进行描述,相关参数由JWL状态方程来描述:

| $ p=A\left(1-\frac{\omega }{{R}_{1}V}\right){e}^{{-R}_{1}V}+B\left(1-\frac{\omega }{{R}_{2}V}\right){e}^{{-R}_{2}V}+\frac{\omega E}{V} \text{。}$ | (1) |

式中:

|

|

表 1 炸药相关参数 Tab.1 Explosive related parameters |

药形罩采用*MAT_ELASTIC线性材料模型,相关参数如表2所示。

|

|

表 2 药形罩相关参数 Tab.2 Relevant parameters of the drug-shaped mask |

靶板采用*MAT_JOHNSON_HOLMQUIST_CERAMICS塑性损伤模型,一般多用于陶瓷、玻璃等脆性材料的建模,主要参数如表3所示。

|

|

表 3 靶板主要参数 Tab.3 Main parameters of target |

在防护材料的选型方面,基于关焕文[7],吕进[8]等的研究,选定聚氨酯为防护材料,防护结构采用*MAT_BLATZ-KO_RUBBER模型,泊松比固定为0.463,这种模型适合模拟几乎不可压缩的橡胶材料,可以较好模拟聚氨酯材料所制成的防护结构。主要参数如表4所示。

|

|

表 4 防护装置主要参数 Tab.4 Main parameters of the protective device |

模型整体需要对空气域边界设置无反射边界条件,模拟无限大空气区域。全模型设置Z方向约束,模型除了靶板和防护装置之间的接触以外,其余部分均设置为自动面面接触。

要模拟防护装置与靶板间的粘接,常用的接触类型只能传递压力,当互相接触的面一旦受到拉力就会立刻解除接触,所以要定义可以传递拉力的粘接,就需要将2个面绑定在一起,在Ls-dyna中有TIE关键字和TIEBREAK关键字可以选择。

TIEBREAK关键字利用上下两层单元表面上的节点来创造接触,并以此模拟粘接的情况,使用该接触的模型计算效率相比其他方式更高[9]。TIEBREAK接触在运算开始时,不计算投影距离,而直接将从面段上的所有节点绑定在主面段上,当检测到有穿透发生时,该关键字就会施加一个反方向的力来抵抗穿透情况。在该类型的关键字中,从面段上的节点和主面的横向自由度被约束,无法传递力矩。

在模拟粘接的情况中,粘接强度更多地依赖于粘接的力,摩擦力等可忽略不计。为了更好地模拟粘接强度的大小,TIEBREAK关键字自带了失效准则,通过应力来定失效,具体定义参数为NFLS(拉伸失效应力)及SFLS(剪切失效应力)[10]。当拉伸应力

| $ {\left(\frac{\left|{\sigma }_{n}\right|}{NFLS}\right)}^{2}+{\left(\frac{\left|{\sigma }_{s}\right|}{SFLS}\right)}^{2}\geqslant 1 \text{。}$ | (2) |

防护结构下部和目标靶板粘连,通过*CONTACT_TIEBREAK_SURFACE_TO_SURFACE关键字实现。

炸药爆炸使得药型罩融化形成射流,由于射流表现出流体的性质,需要使用多物质关键字*ALE_MULTI_MATERIAL_GROUP。利用该关键字将炸药、药型罩、空气3种物质关联在同一算法中,可以在不同的单元中流动[11]。

4 数值模拟 4.1 低粘接强度当粘接关键字中失效应力设置为较小数值时,可以用于表示某些粘接剂的粘接情况,如改性硅烷胶粘剂。大部分改性硅烷胶粘剂的拉伸失效应力和剪切失效应力均为0.5~3 MPa。

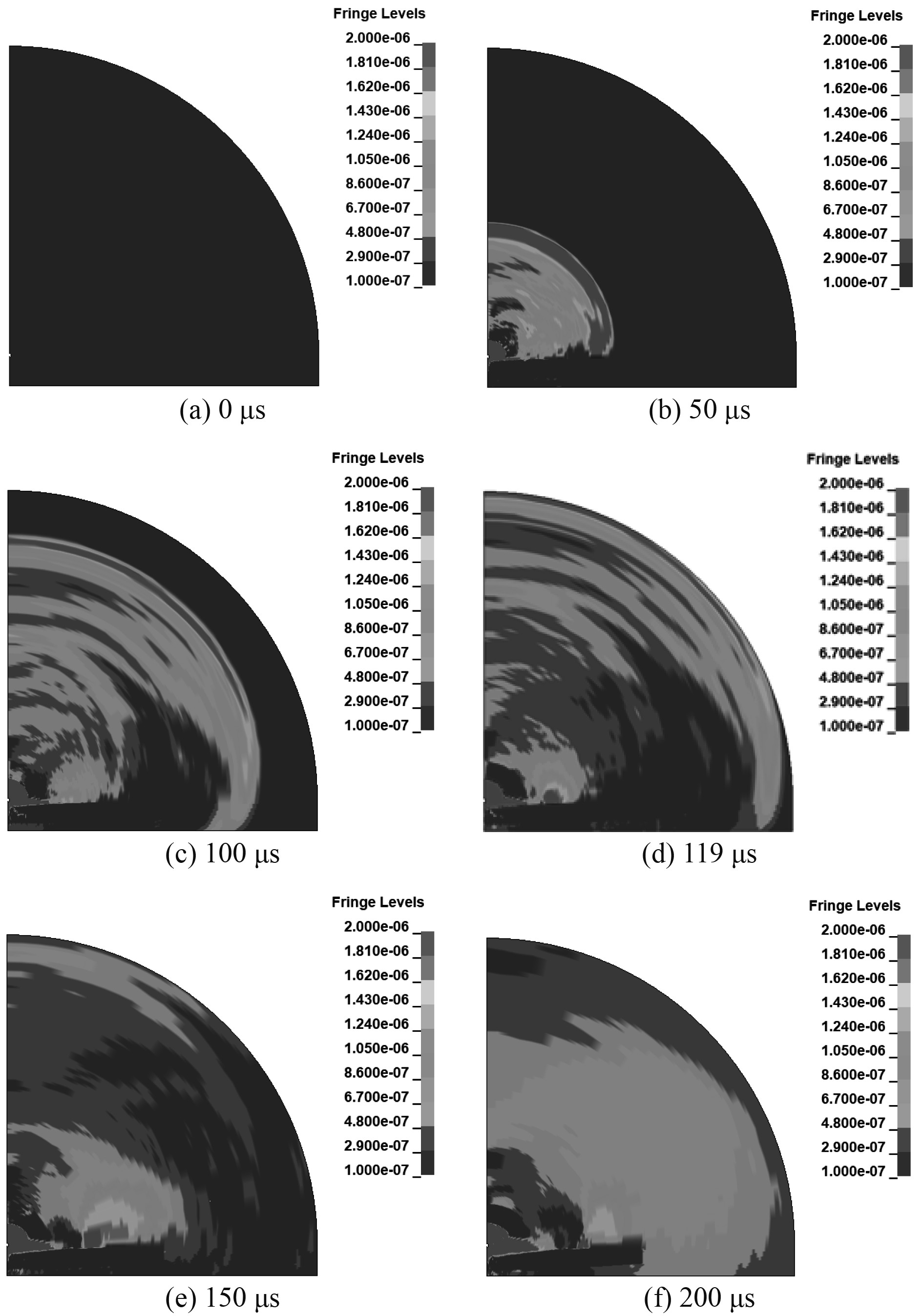

选用某型号超能胶进行粘接,设置拉伸失效应力和剪切失效应力为2.5 MPa与2 MPa,防护装置采用单层结构,得到超能胶粘接情况下的测点超压参数。图6为超能胶粘接情况下的空气域压力云图。

|

图 6 低粘接强度仿真空气单元压力 Fig. 6 Low bonding strength simulated air unit pressure |

距离爆点上方200 mm处的冲击波超压时程曲线如图7所示。

|

图 7 低粘接强度空气单元压力时程曲线 Fig. 7 Pressure time history curve of low bonding strength air unit |

测点处测得的超压最大值为0.213 MPa,最大值出现在119 µs时刻。

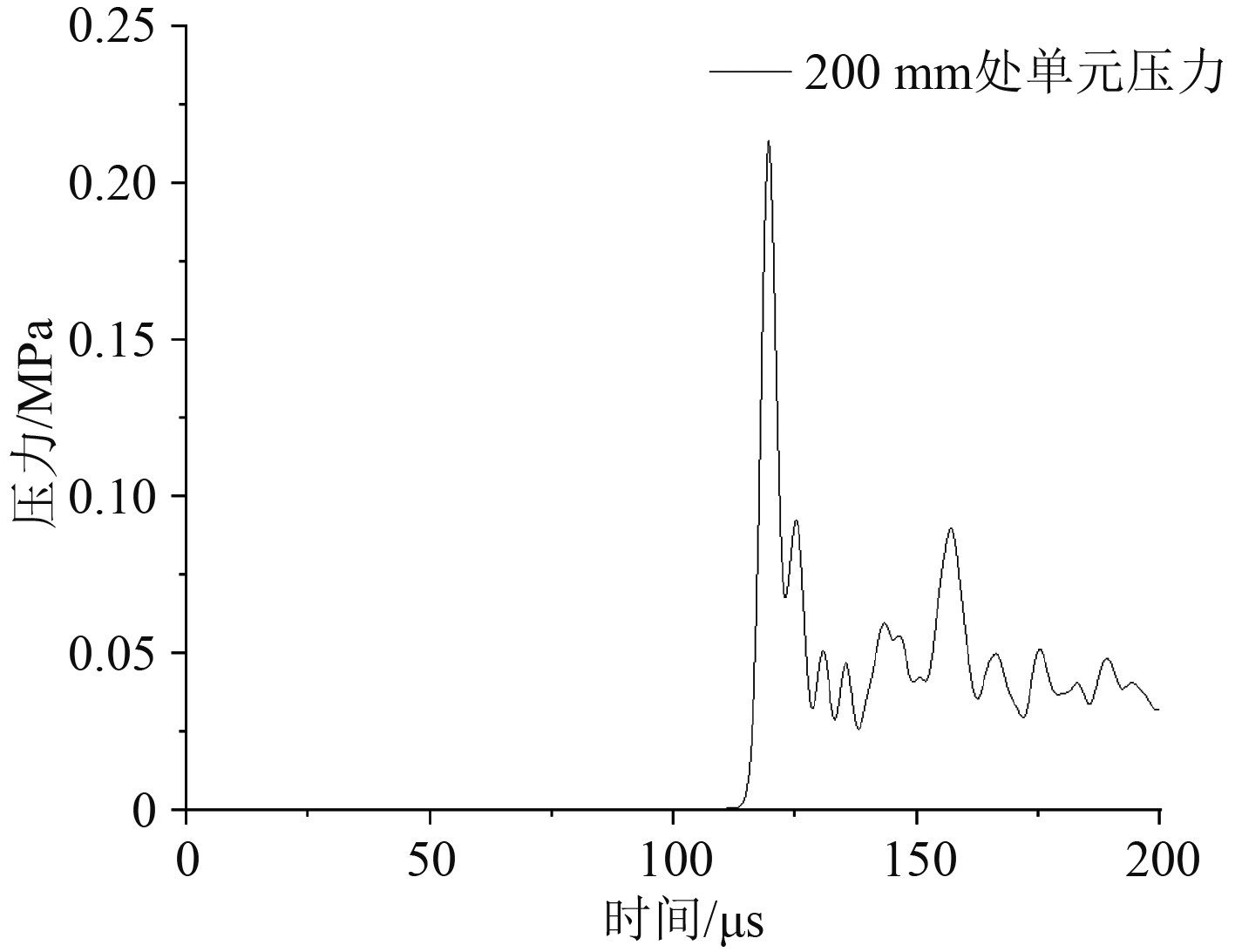

4.2 中粘接强度中等数值的失效应力可以用来模拟环氧树脂胶粘剂及丙烯酸酯AB胶粘剂的粘接情况,常用的K-801型号的AB胶的拉伸剪切强度(钢板×钢板)的值均不低于15 MPa。取NFLS值和SFLS值均为15 MPa进行有限元仿真,图8为模拟AB胶粘接情况下的空气域压力云图。

|

图 8 中粘接强度仿真空气单元压力 Fig. 8 Medium bonding strength simulation air unit pressure |

距离爆点上方200 mm处的冲击波超压时程曲线如图9所示。

|

图 9 中粘接强度空气单元压力时程曲线 Fig. 9 Pressure time history curve of medium bonding strength air unit |

模拟AB胶粘接情况下200 mm处测点的超压最大值出现在124 µs时刻,达到了0.138 MPa。

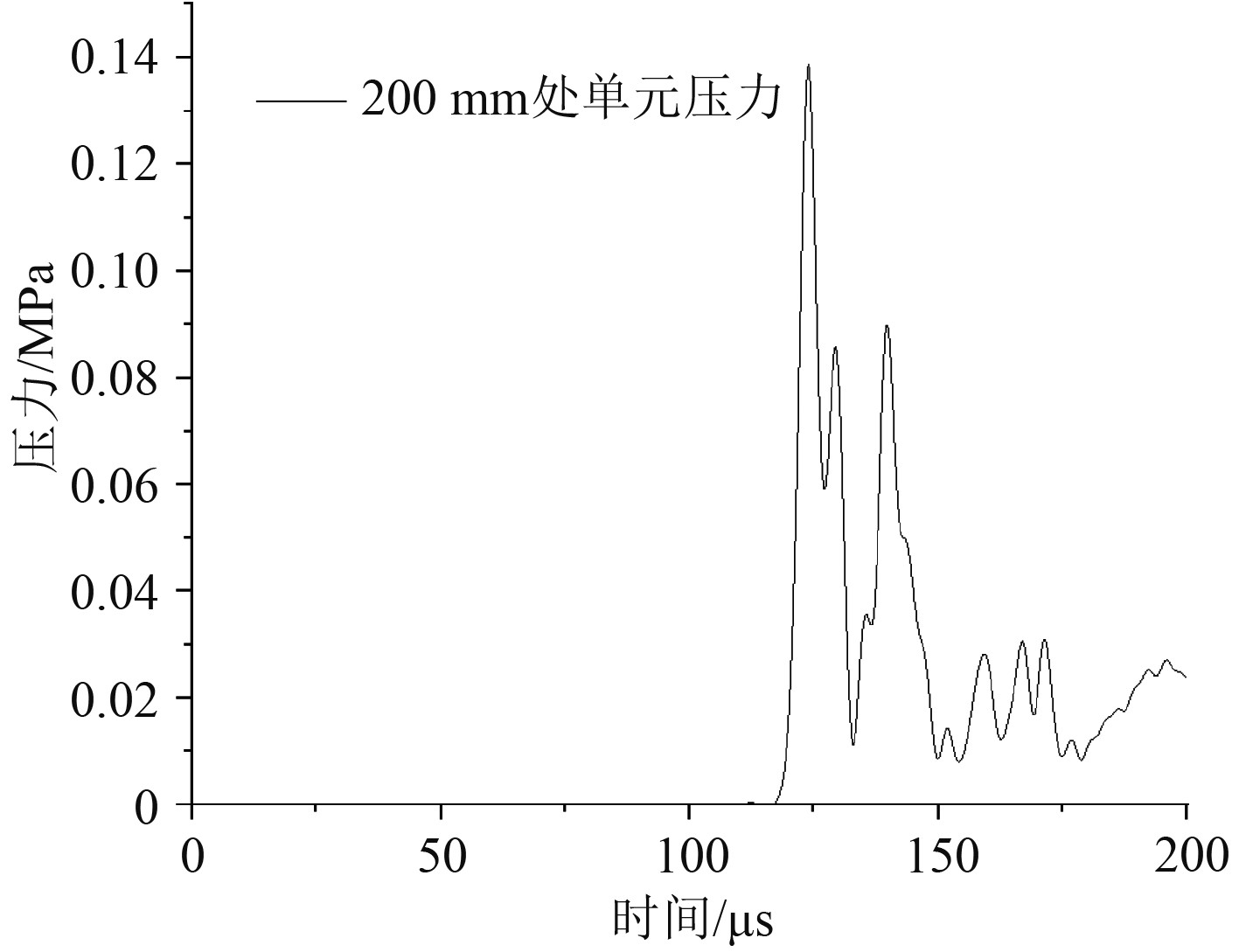

4.3 高粘接强度设置拉伸和剪切失效应力均为极大值,确保切割索爆炸后产生的冲击波无法掀起防护装置,图10为模拟不脱粘情况下的空气域压力云图。

|

图 10 高粘接强度仿真空气单元压力 Fig. 10 High bonding strength simulation air unit pressure |

距离爆点上方200 mm处的冲击波超压时程曲线如图11所示。

|

图 11 高粘接强度空气单元压力时程曲线 Fig. 11 Pressure time history curve of high bonding strength air unit |

防护装置不脱离靶板的防护模拟,空气测点单元超压峰值为0.129 MPa,于起爆后124 µs时刻到达。

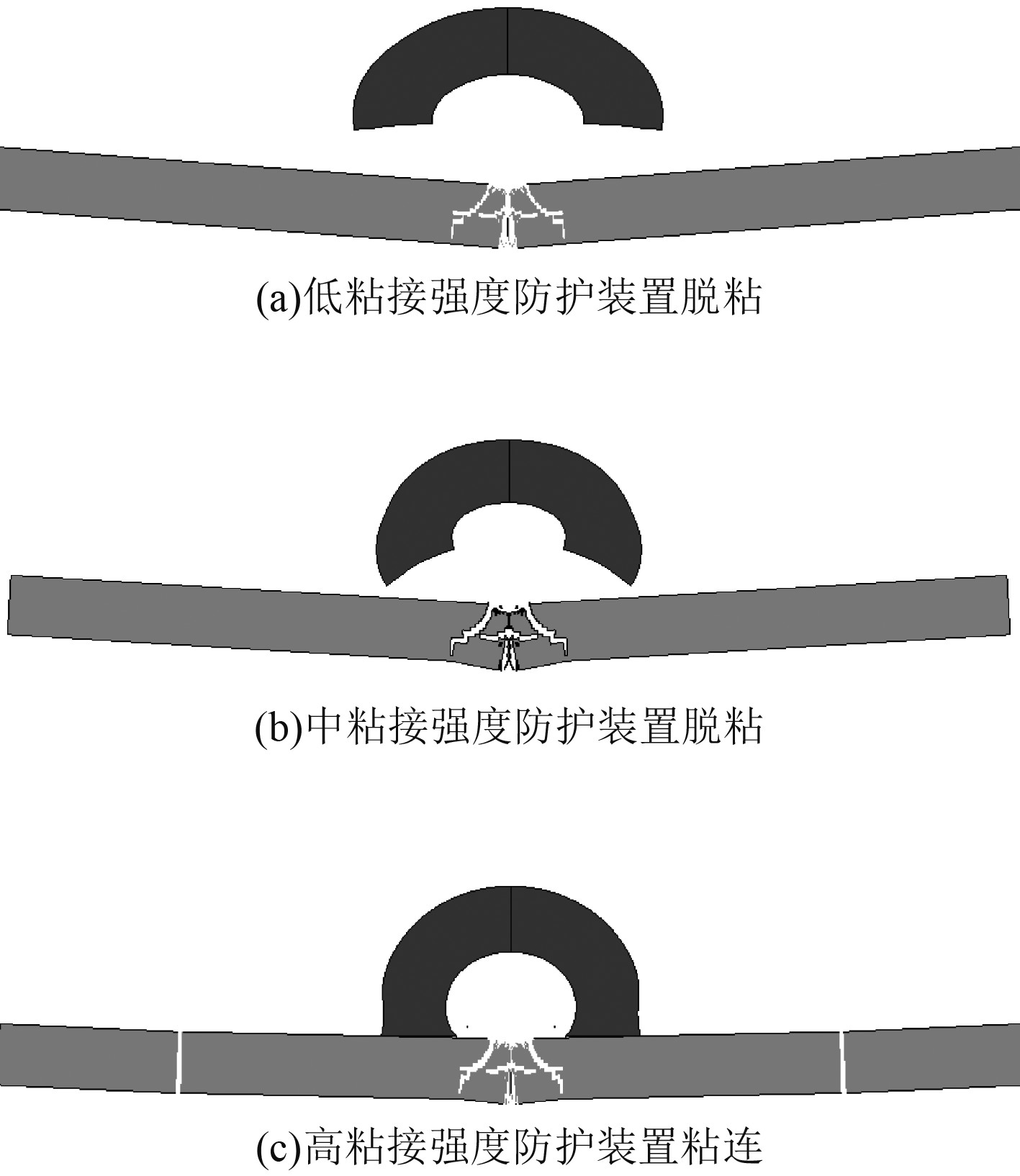

4.4 对比分析从空气域压力云图可以看出,当粘接强度设置较小时,防护装置较早的时刻(15 µs)便出现绑定失效情况,如图12所示。

|

图 12

低粘接强度15

|

随着冲击波不断的传播,防护装置与靶板的绑定粘接不断失效,直至完全脱离靶板。提高TIEBREAK关键字中的失效应力,同低粘接强度相比,防护装置最内侧单元的绑定失效时间显著延后(35 µs),防护装置整体脱粘的时间也大大延后,有效防护时间增长。如图13所示。

|

图 13

中粘接强度35

|

通过设置不同的拉伸失效应力和剪切失效应力的值,可以模拟不同粘接情况下的防护效果。图14为起爆后相同时刻下不同NFLS与SFLS值的防护装置粘接情况。

|

图 14 不同粘接强度防护装置粘接情况 Fig. 14 Bonding situation of different bonding strength guards |

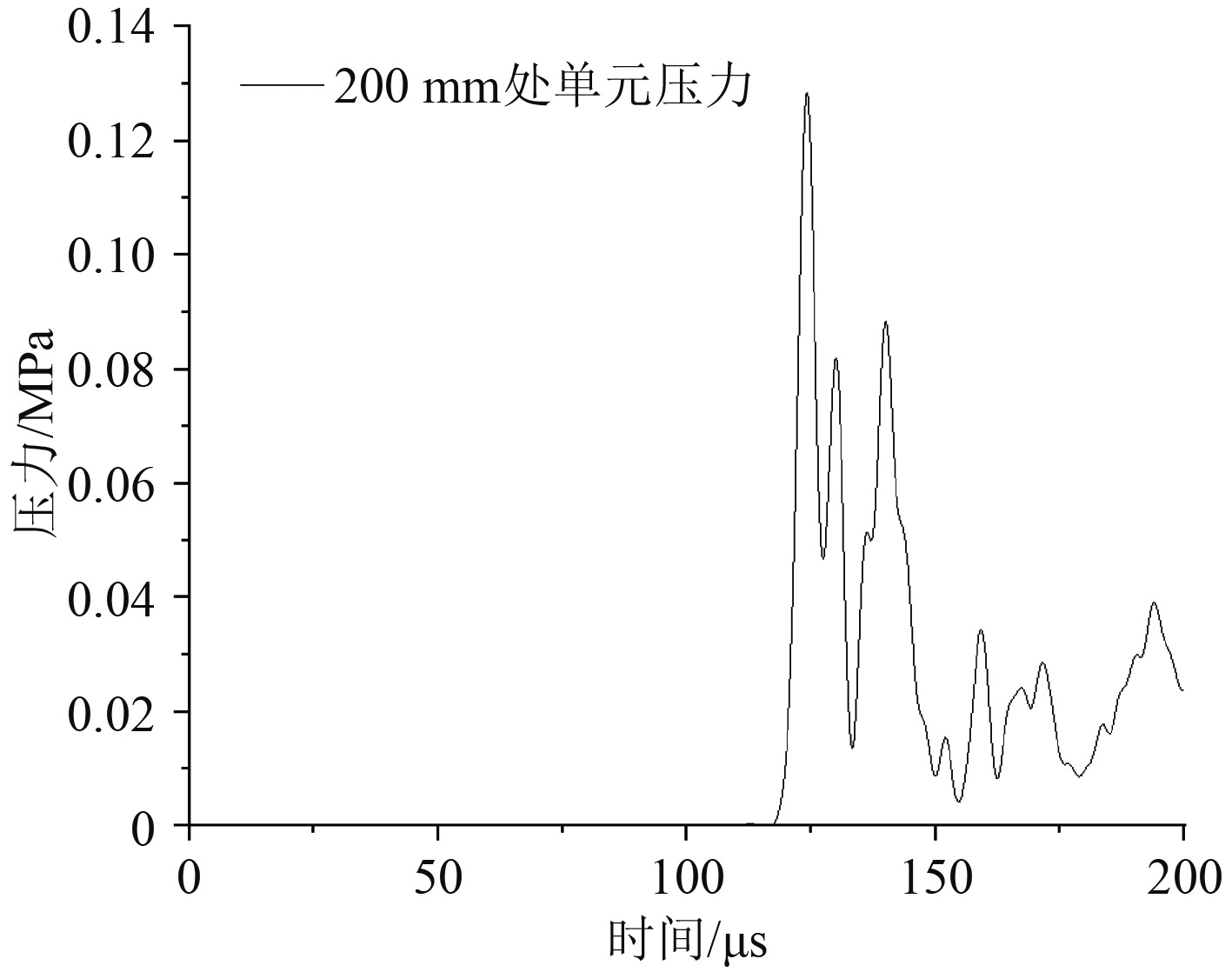

粘接强度较低时,对冲击波的防护效果最差,测点超压为0.213 MPa。而当粘接强度极大时,不论冲击多大防护装置均不会绑定失效,下端面与靶板紧密的贴合在一起,有效的起到了防护作用,测点的超压也是3个仿真中最小的,为0.129 MPa。当粘接关键字的失效应力设置取两者之间的数值时,防护装置脱离靶板的时间较低粘接强度时更晚,冲击波到达测点的时间也更晚,超压峰值也远小于低防护应力时的情况,为0.138 MPa。对冲击波超压的防护效果从59.4%提升到了73.7%。

除此之外,将中粘接强度的仿真与不脱粘的防护仿真进行对比可以看出,失效应力继续增大,防护效果提升有限。即使失效应力继续增大到防护装置完全不脱粘,防护效果的提升也只有6.5%,冲击波超压峰值到达时间也几乎没有变化。

5 结 语通过利用TIEBREAK关键字对防护装置与有机玻璃板的低、中、高粘接强度过程进行数值模拟,得到以下结论:

1)本文低粘接强度防护仿真下爆点上方200 mm处测点的超压峰值为0.213 MPa,最大值出现在119 µs时刻;中粘接强度防护仿真下测点超压峰值在124 µs时刻出现,达到了0.138 MPa;高粘接强度防护仿真测点超压为0.129 MPa,于起爆后124 µs时刻出现。

2)中粘接强度较低粘接强度相比,防护效果提升了35.2%,证明增大粘接强度可以使得防护装置与靶板解除绑定的时间更晚,防护效果有较大提升。继续增大粘接强度至极大值,防护效果提升了39.4%,证明当粘接强度到达一定数值之后,继续增大粘接强度使得防护装置不脱粘,防护效果也不再有明显提升。

| [1] |

朱正军. W型微爆索聚能射流计算及数值模拟[D]. 南京: 南京理工大学, 2012. ZHU ZhengJun. Jet calculation and numerical simulationabout the W-type micro-detonation cord[D]. Nanjing: Nanjing University, 2012. |

| [2] |

王新建. 爆破空气冲击波及其预防[J]. 中国人民公安大学学报(自然科学版), 2003, 9(4): 41−43. WANG Xijian. Blasting air shock wave and its prevention[J]. Journal of Chinese People's PublicSecurity University (Natural Science Edition), 2003, 9(4): 41−43. |

| [3] |

MOURITZ A P. Advances in understanding the responseof fibre-based polymer composites to shock wavesandexplosive blasts[J]. Composites Part A:Applied Science and Manufacturing, 2019, 125: 105502. DOI:10.1016/j.compositesa.2019.105502 |

| [4] |

刘佳, 崔传安, 徐畅. 爆炸波在硬质聚氨酯泡沫中的衰减特性模拟[J]. 兵器装备工程学报, 2017, 38(9): 164-167. LIU jia, CUI Chuan-an, XU Chang. Simulation of explosive wave attenuation characteristics in rigid polyuretha ne foam[J]. Journal of Ordnance Equipment Engineer ing, 2017, 38(9): 164-167. DOI:10.11809/scbgxb2017.09.035 |

| [5] |

YONG Xia, QING Zhou, WANG P. C., et al. Development of a high-effi ciency modeling technique for weld-bonded stee l joints in vehicle structures, Part II: Dynam ic experiments and simulations[J]. Internationa l Journal of Adhesionand Adhesives, 2008, 29(4).

|

| [6] |

樊志远. 碳纤维增强复合材料层合板力学性能预测及分析[D]. 大连: 大连理工大学, 2018. FAN Zhiyuan. Prediction and analysis of mechanical properties of carbon fiber reinforced composite laminates[D]. Dalian: Dalian University of Technology, 2018. |

| [7] |

关焕文, 林贵平, 宋文娟, 等. 飞机救生爆炸切割冲击防护技术研究[J]. 火工品, 2015(5): 17-20. GUAN Huanwen, LIN Guipig SONG Wen-juan, et al. Shock prevention research for explosive cutting in aircraft escape system[J]. Initiating explosive devices, 2015(5): 17-20. DOI:10.3969/j.issn.1003-1480.2015.05.005 |

| [8] |

吕进, 王伟力, 李永胜, 等. 基于环形切割器的串联战斗部隔爆材料的优选[J]. 弹箭与制导学报, 2014, 34(5): 105-109. LV Jin, WANG Weili, LI Yongsheng. Optimization of materials on explosion-proof body for tandem warhead with front annular cutter[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2014, 34(5): 105-109. DOI:10.3969/j.issn.1673-9728.2014.05.027 |

| [9] |

张鹏飞, 金海波. 基于低能量冲击损伤阻抗的复合材料薄壁结构铺层顺序设计[J]. 复合材料学报, 2014, 31(1): 18-25. ZHANG Pengfei, JIN Haibo. Stacking sequence design of composite thin-walled structure based on low energy impact damage resistance[J]. Acta Materiae Compositae Sinica, 2014, 31(1): 18-25. DOI:10.3969/j.issn.1000-3851.2014.01.003 |

| [10] |

范召, 章向明, 黄凌凯, 等. 复合材料补片加固钢板的粘接应力与失效模拟[J]. 应用力学学报, 2020, 37(3): 1125-1130. FAN zhao, ZHANG Xaingming, HAUNG Lingkai. The bonding stress and failure simulation of steel platereinforced with composite material patch[J]. ChineseJournalof Applied Mechanics, 2020, 37(3): 1125-1130. |

| [11] |

时党勇, 李裕春, 张胜民. 基于ANSYS/LS-DYNA 8.1进行显式动力分析[M]. 清华大学出版社, 2005. SHI Dang-yong, LI Yu-Chun, ZHANG Sheng-min. Explicit dynamic analysis based on ANSYS/LS-DYNA 8.1[M]. Beijing: Tsinghua University Press, 2005. |

2021, Vol. 43

2021, Vol. 43