2. 河南省水下智能装备重点实验室,河南 郑州 450015;

3. 广州广电计量检测股份有限公司,广东 广州 510000

2. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou 450015, China;

3. Guangzhou GRG Metrology and Test Co.Ltd., Guangzhou 510000, China

某动力装置使用时,金属壳体内部有高温、高压、高速工质作用。工作时间小于1 s,特别是燃气发生器,燃气温度接近3000℃、压力最高16.5 MPa;工作完成后,海水回灌进入动力装置内部,使受热的壳体温度短时间迅速下降[1-2]。根据这些工作特点可知,金属壳体内部发射时受到拉应力,壳体内壁局部短时受热、机械应力耦合作用,发射后局部又受到海水骤冷降温作用。

为评估某动力装置的金属壳体重复使用能力,保障船舶海上航行的安全性和可靠性,尽量减少更换次数,节省人力、物力和财力。选取使用前和重复使用不同次数后的输运管道壳体材料进行金相分析、晶粒度和力学性能等衰变规律的验证试验,确定金属壳体使用前及重复使用不同次数后材料性能的变化规律,评估壳体重复使用能力。

1 金属壳体重复使用能力研究方案本文拟通过在使用前、首次使用后、重复使用1次后和重复使用2次后的输运管道壳体上开展材料形貌结构、冲击韧性和断裂韧性等性能研究,分析壳体材料随着使用次数增加各性能指标下降情况,研究壳体性能变化规律,同时结合某动力装置安全系数不降低的原则,确定某动力装置壳体的材料性能满足其服役要求的临界值,评价壳体重复使用能力[3-4]。进而为其重复利用或继续服役提供理论支撑。试验项目主要包括:

1)金相组织与晶粒形貌演变。采用定量金相学原理,由二维金相试样显微组织的测量和计算确定合金组织的三维空间形貌,从而建立合金成分、组织和性能间的定量关系,并与材料的机械性能建立内在联系。通过对样品进行金相分析来考核合金钢试样微观组织结构和晶粒形貌的变化特征,以及沿壳体的径向方向,从样件内壁表层到外壁且距离内壁表层为1/4,1/3和1/2壁厚各层的金相组织、晶粒形貌尺寸和晶粒度的变化趋势;

2)仪器化冲击韧性测试。常规冲击断口形貌多为剪切和解理混合断面,其评定往往带有一定的主观性,而冲击韧性是材料发生脆性破坏时截面单位面积所消耗的能量,即发生脆性破坏单位截面面积所需做的功,因此,仪器化冲击断口韧性断面率反映了金属材料对外来冲击负荷的抵抗能力。其中,通过开缺口试样夏比冲击测试可衡量材料抵抗三轴应力断裂的能力,因此有必要分析断裂位置的压缩变形量,本试验采用断面相对侧的膨胀量来代表压缩变形量;夏比冲击试样的断口表面常用剪切/韧性断面率评定,剪切断面率越高,其材料韧性越好。韧性断面率的数值变化,利用力-位移特征曲线中面积积分获取冲击能量特征值,再通过经验公式计算出相应的韧性断面率,并进行冲击断口的断裂模式分析以及侧膨胀量的测试;

3)仪器化断裂韧性测试。断裂韧性表征材料阻止裂纹扩展的能力,也是度量材料的韧性好坏的一个定量指标。当加载速度和温度一定的条件下,对某种材料而言它是一个常数,它和裂纹本身的大小、形状及外加应力大小无关;它是材料固有的特性,只与材料本身、热处理及加工工艺有关。当裂纹的尺寸一定时,材料的断裂韧性值愈大,其裂纹失稳扩展所需的临界应力就愈大;当给定外力时,若材料断裂韧性值愈高,其裂纹达到失稳扩展时的临界尺寸就愈大。断裂韧度常用断裂前物体吸收能量或外界对物体所作的功表示,如应力-应变曲线下的面积。韧性材料因具有较大的断裂伸长值,所以有较大的断裂韧性,而脆性材料一般断裂韧性较小。尽管高压容器用钢已按屈服强度准则进行了高强度材料的安全结构设计,但由于其构件中某种原因或有缺陷或产生裂纹,甚至也会发生不稳定断裂造成致命的损伤。因此,根据合金钢构件的服役条件对高压容器合金构件进行安全评定和耐久性评估时,合金钢材料的延性断裂韧度是重要的性能指标。断裂韧度的数值变化,断裂韧度值采用裂纹尖端张开位移(CTOD)评定技术按照标准流程测试计算,主要测试裂纹扩展量。

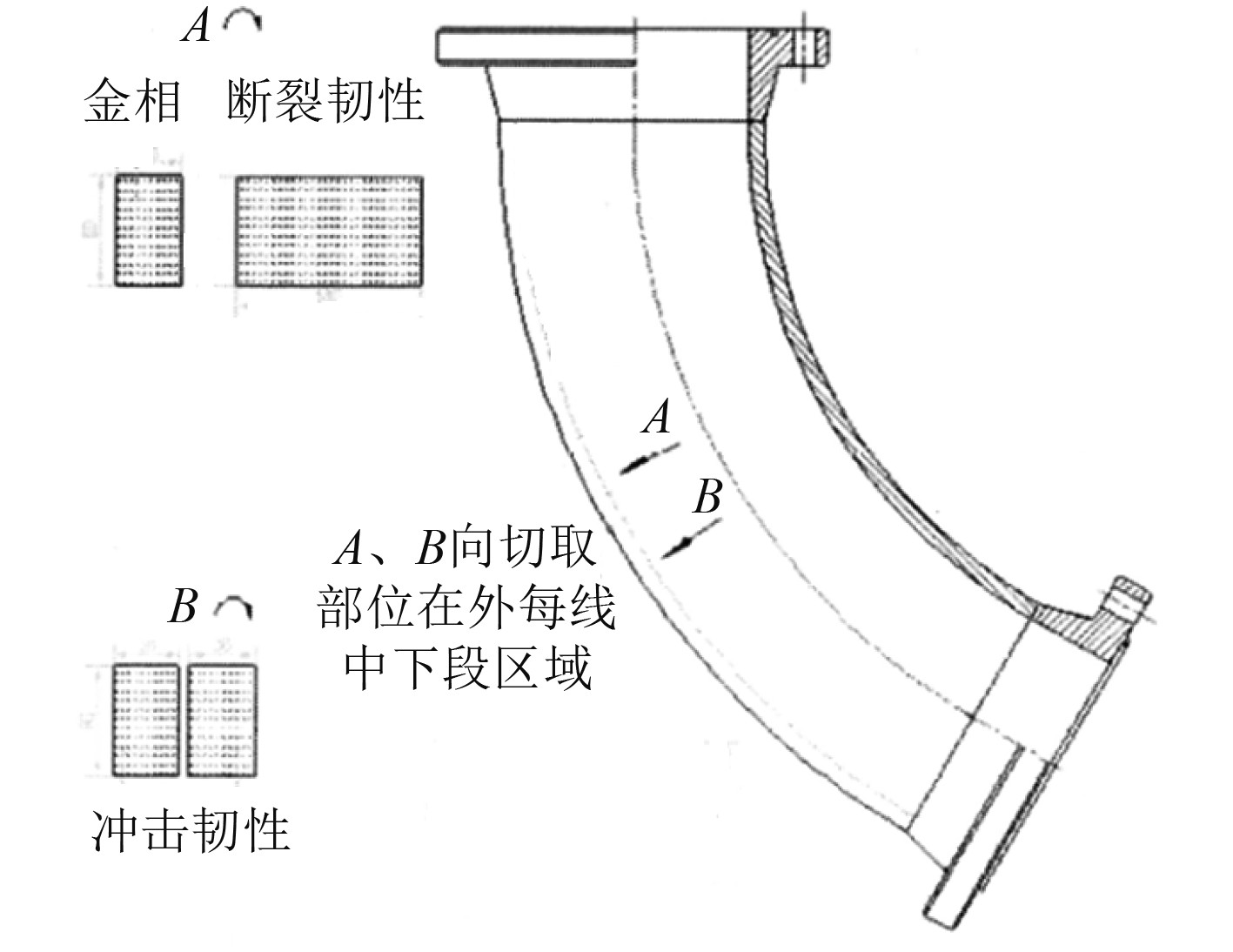

2 实验验证 2.1 取样信息分别选取使用前、首次使用、重复使用1次和重复使用2次的输运管道毛坯样品,再根据相应试验项目的要求加工制备出标准规格的试样。取样方向和具体位置详见图1。

|

图 1 输运管道处合金钢毛坯典型取样位置示意图 Fig. 1 Schematic diagram of typical sampling locations of alloy steel blanks at transportation pipelines |

金相显微镜,型号BX53M;电子天平,型号AUW320;显微维氏硬度计,HVS-1000;摆锤冲击试验机,YS-L37;高低温湿热箱,CH250C;高频动态力学性能试验机,MTS Landmark2。

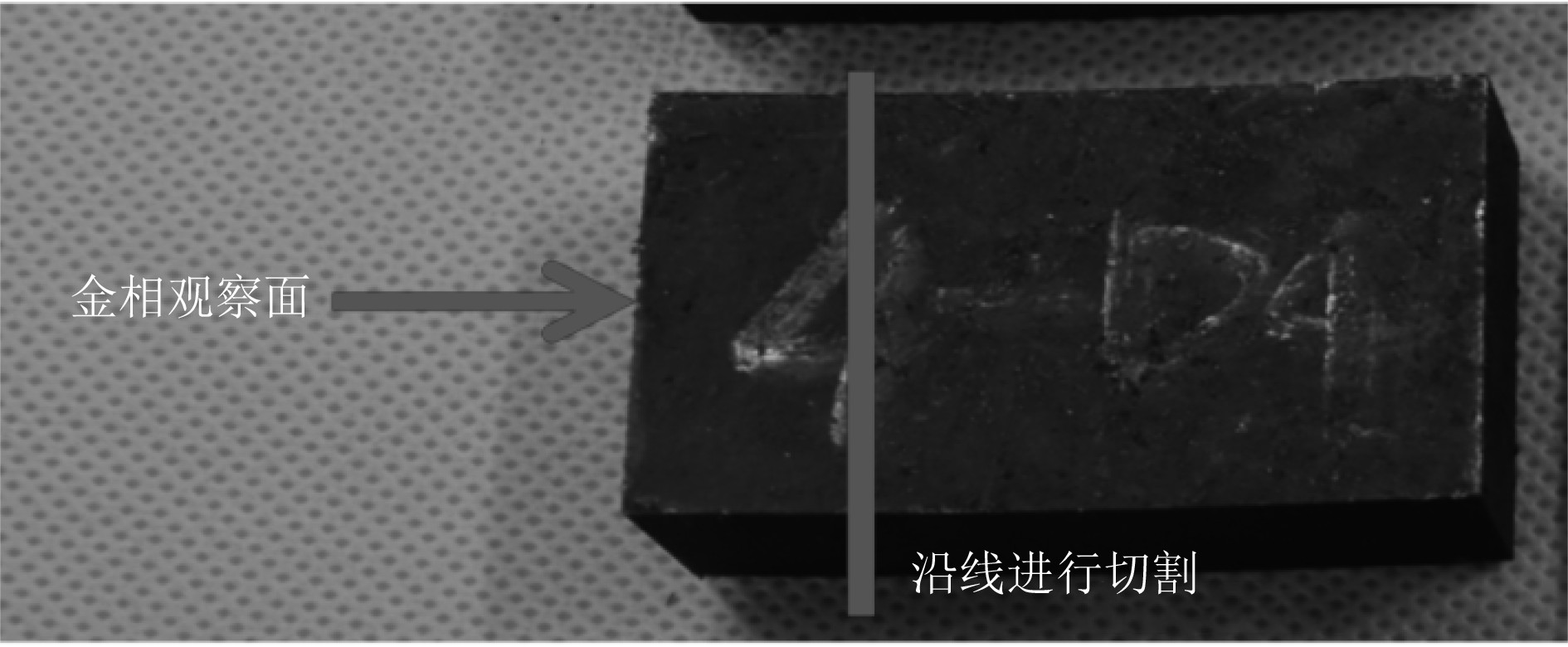

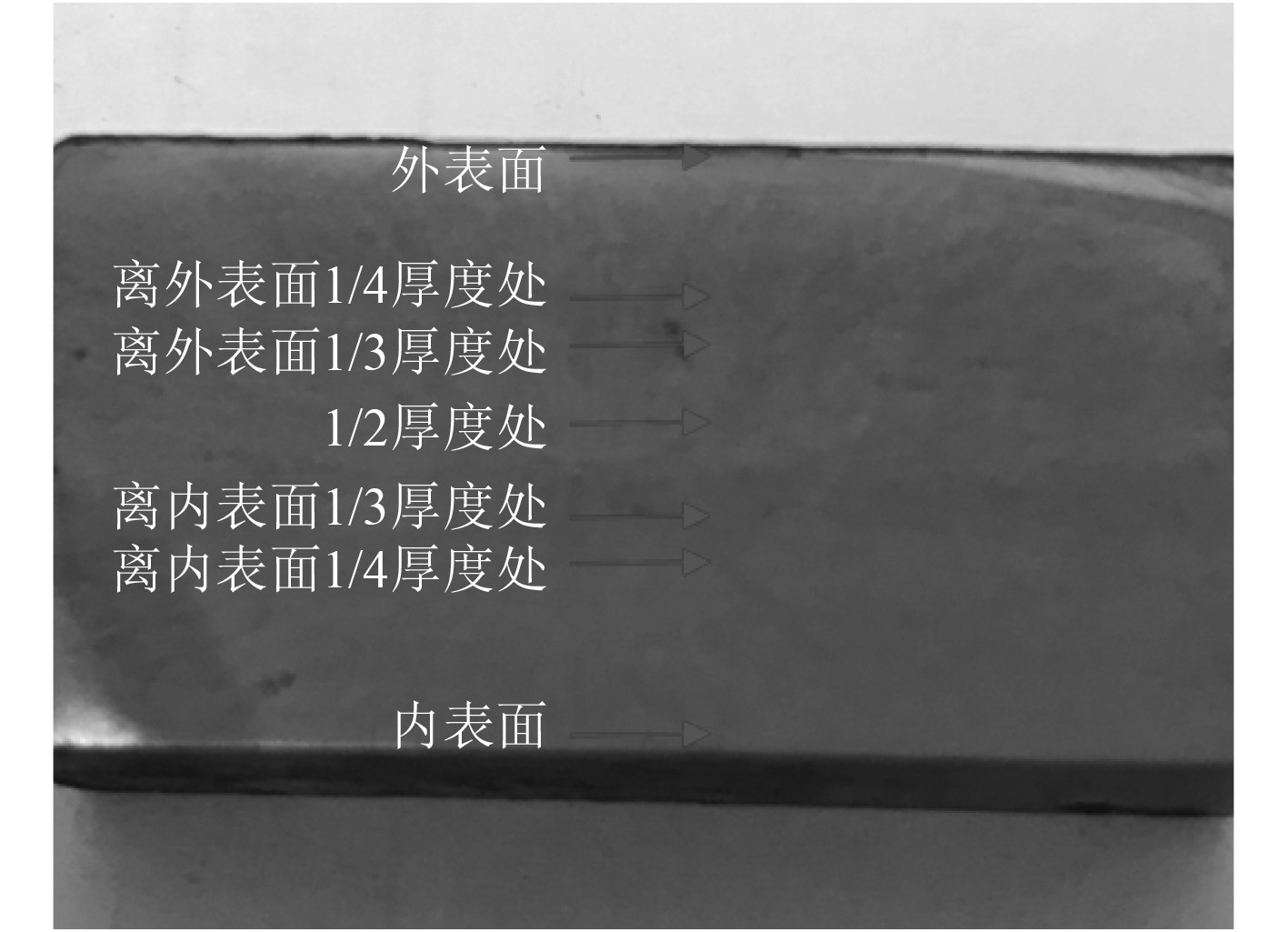

2.3 实验方法及步骤分析 2.3.1 金相分析依据GB/T 13298-2015[5]中7.1~7.3节,对所有样品进行取样,然后在横截面进行磨抛、微蚀,在100×和500×倍率下进行金相观察。沿壳体的径向方向,分别逐层表征、分析从样品的内壁表层到外壁且距离内外壁表层为1/4,1/3和1/2厚度处的各层金相组织、晶粒形貌尺寸和晶粒度的变化趋势。金相分析样品切割示意图如图2所示,观察位置示意图如图3所示。

|

图 2 金相分析样品切割示意图 Fig. 2 Schematic diagram of metallographic analysis sample cutting |

|

图 3 切割面显微组织观察位置示意图 Fig. 3 Schematic diagram of the observation position of the microstructure of the cut surface |

依据GB/T 13298-2015中第7.4.1~7.4.2节、GB/T 10561-2005[6]中附录A、GB/T 6394-2017[7]中第8.3节及附录C的内容,分别对样品进行物相组成、晶粒形貌变化趋势的分析和平均晶粒度的测定评级,并比较分析其变化趋势;依据GB/T 224-2008[8]中第4.2节金相法,在内表面的显微组织图(100×)进行脱碳层的观察并测量脱碳层的深度。

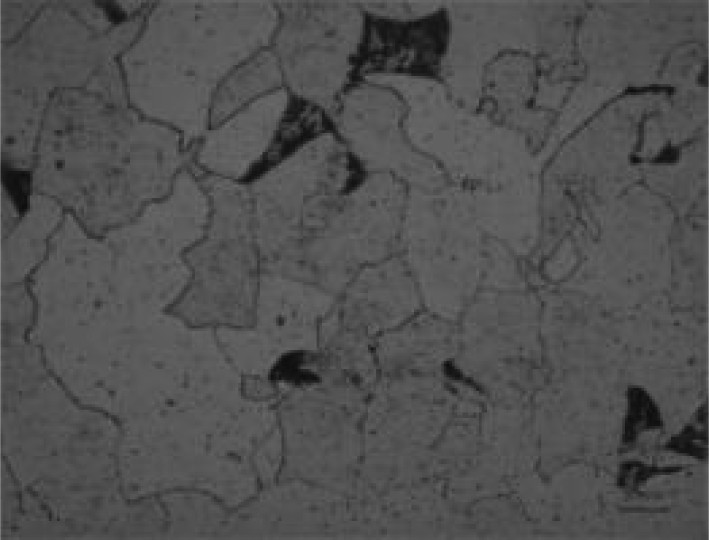

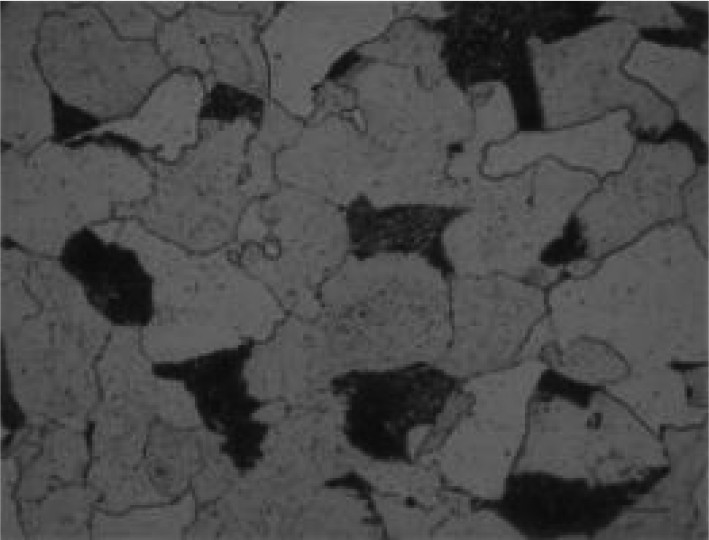

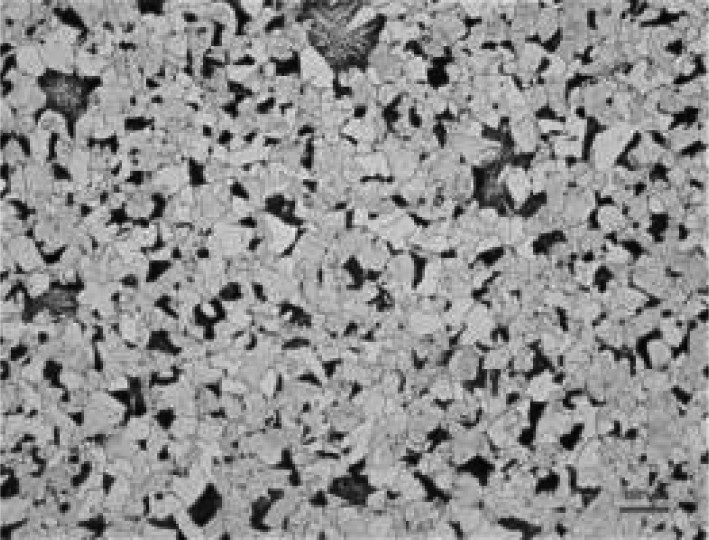

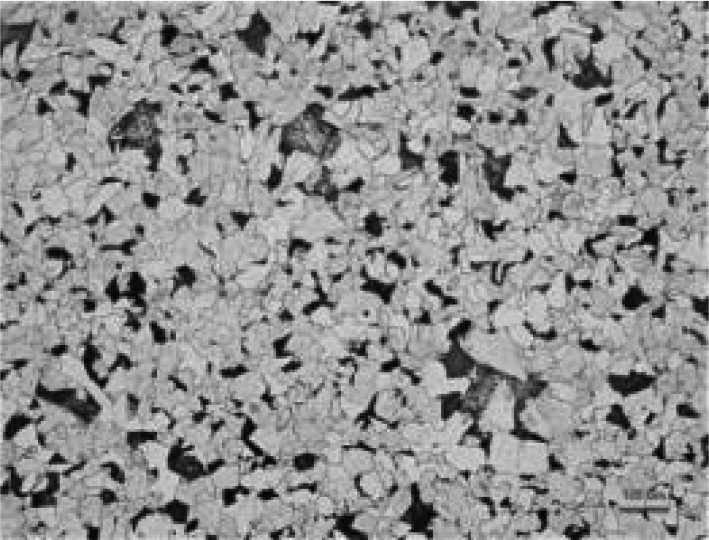

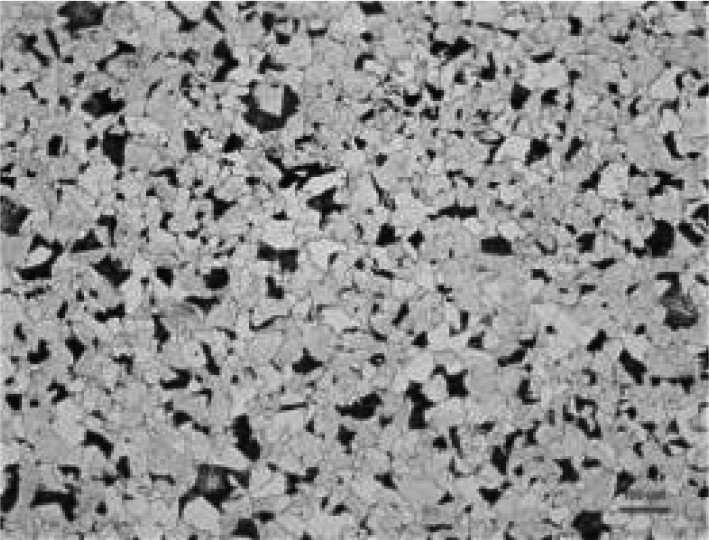

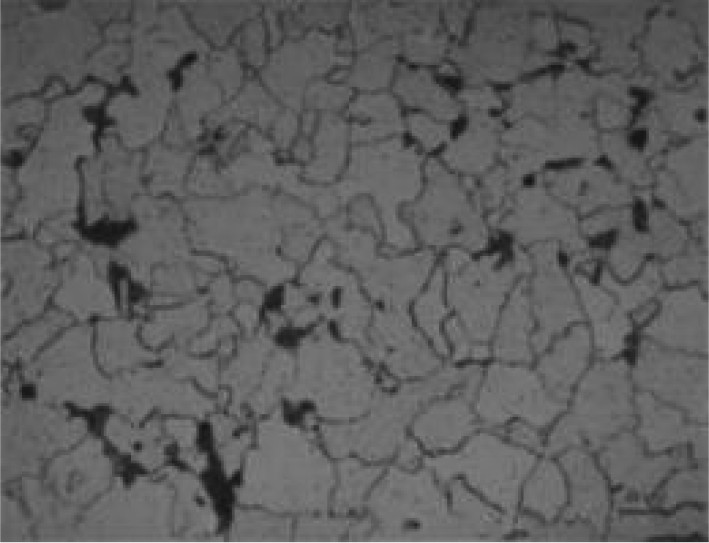

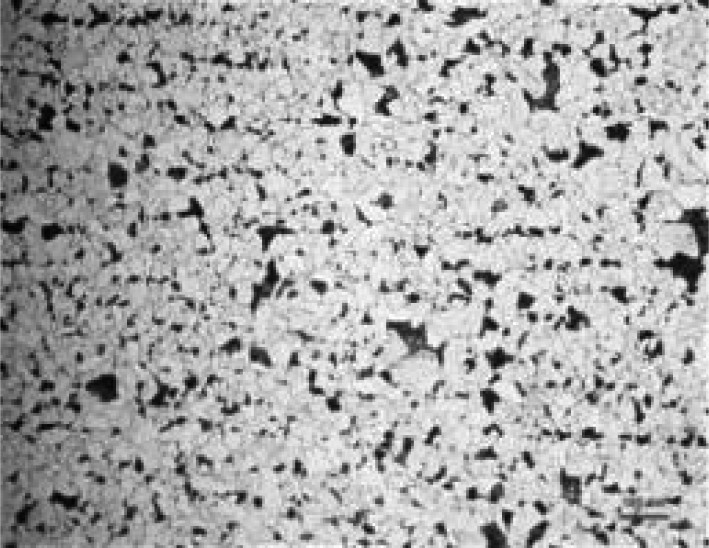

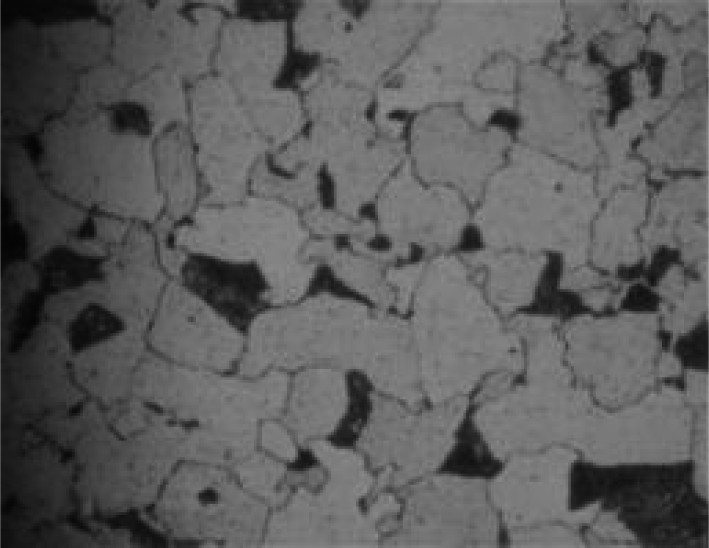

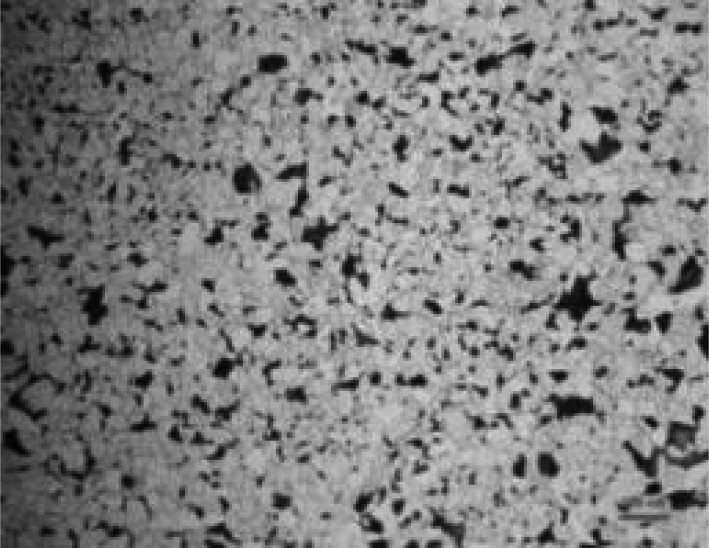

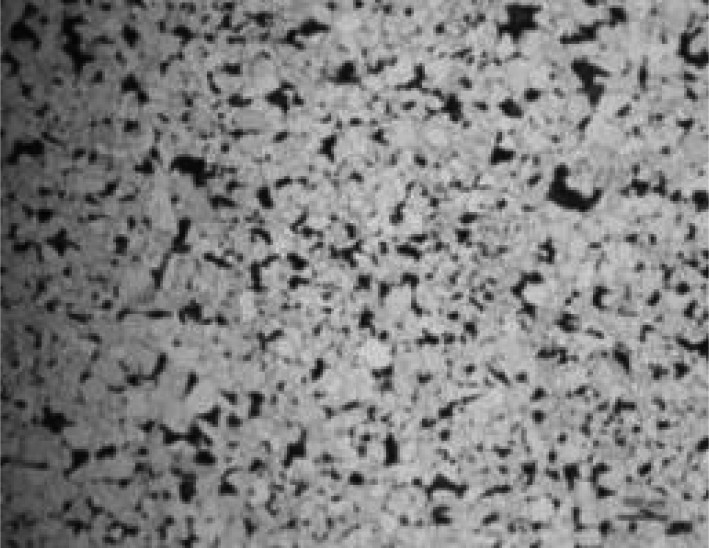

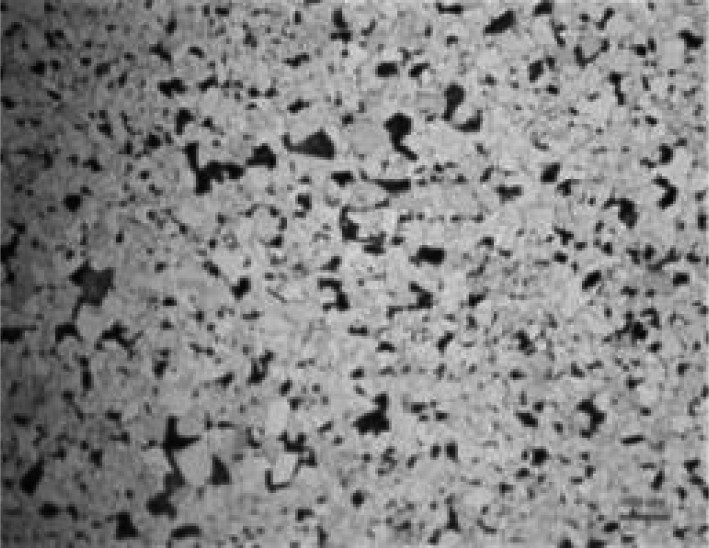

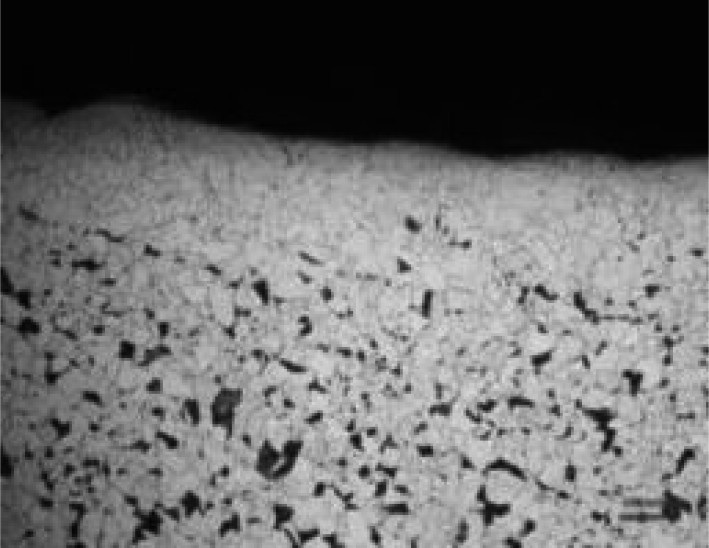

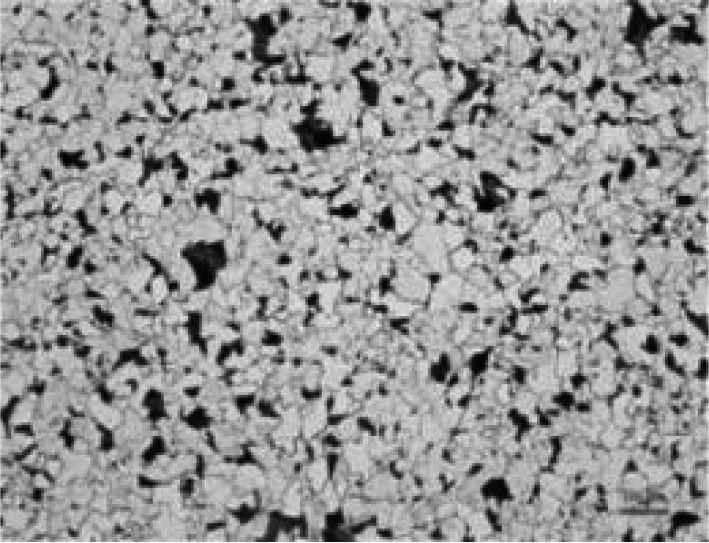

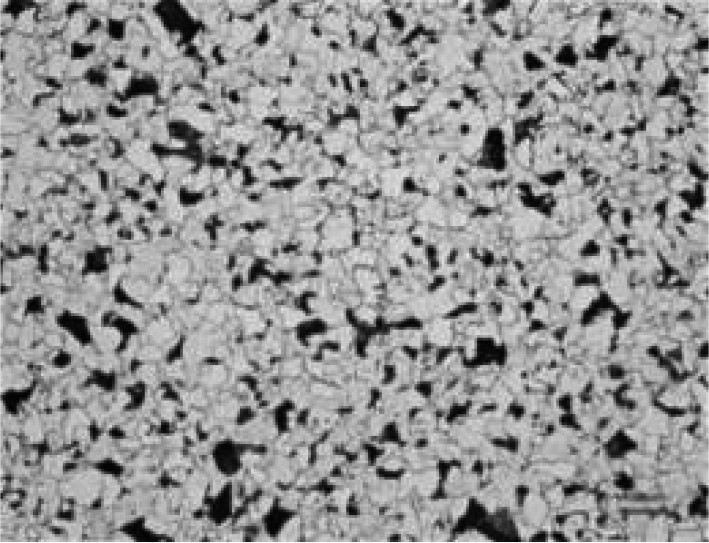

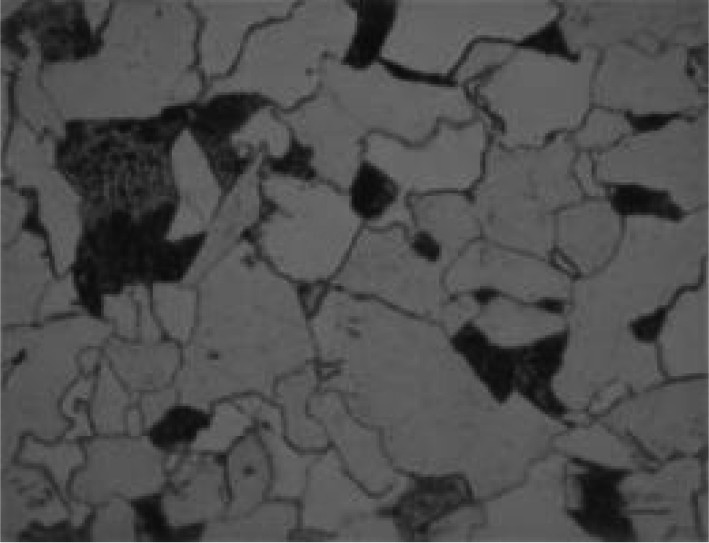

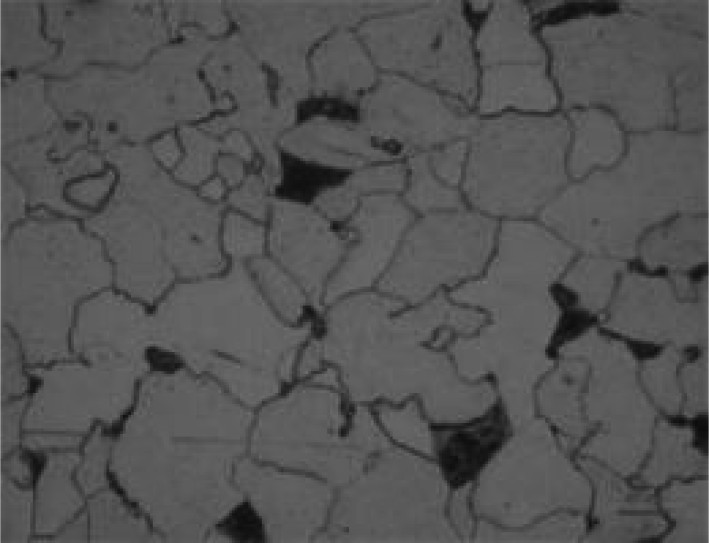

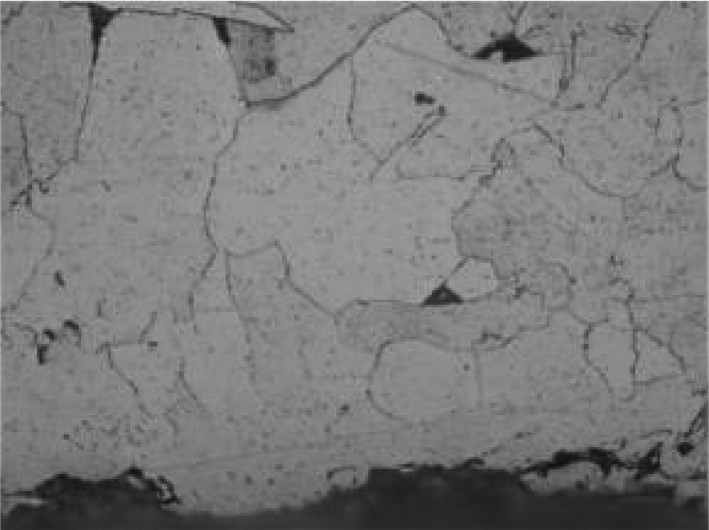

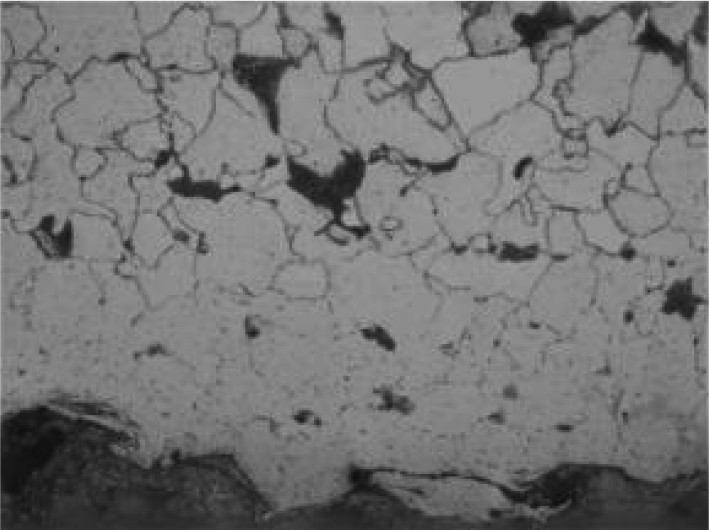

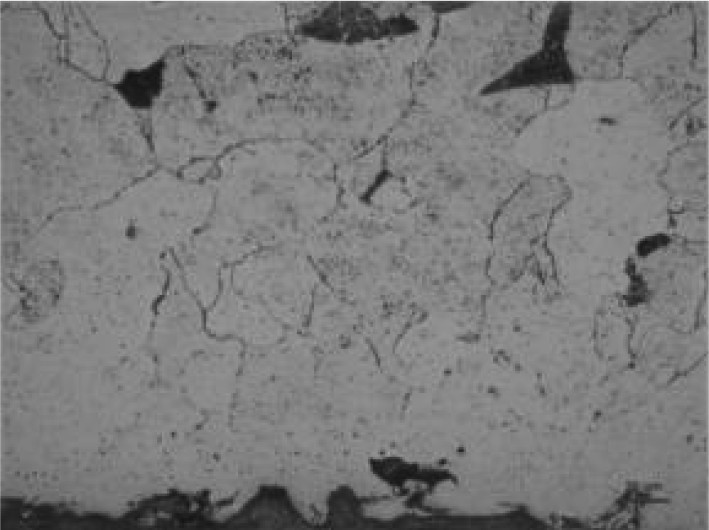

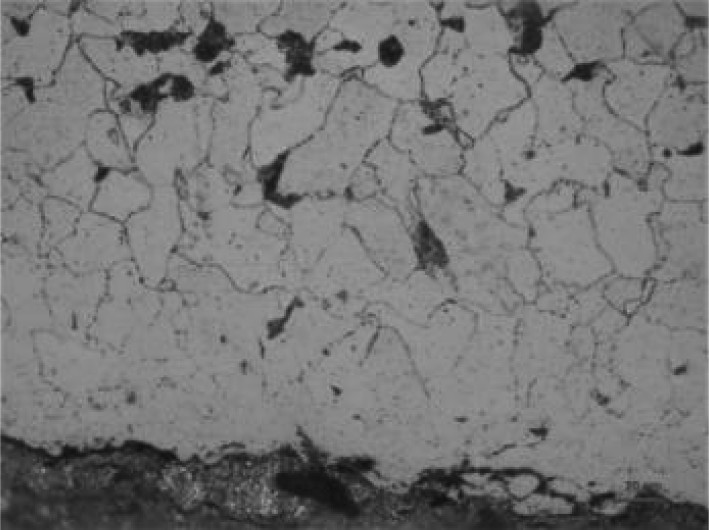

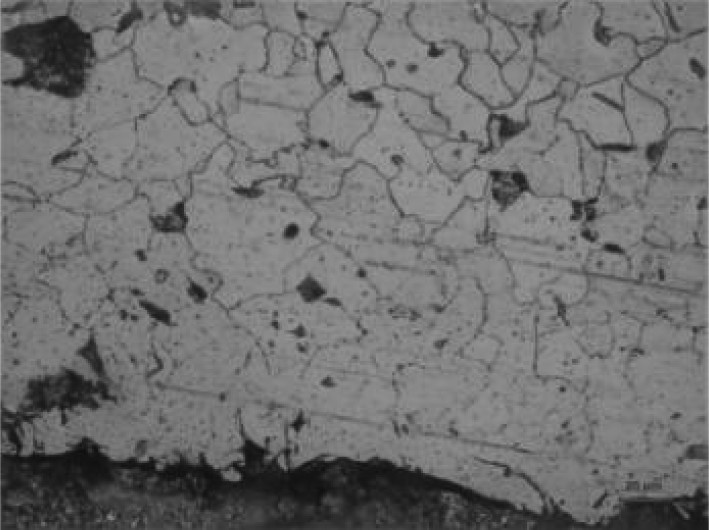

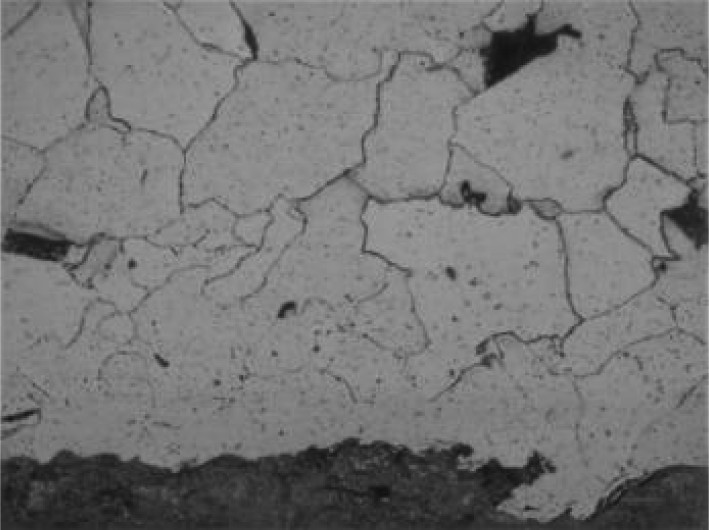

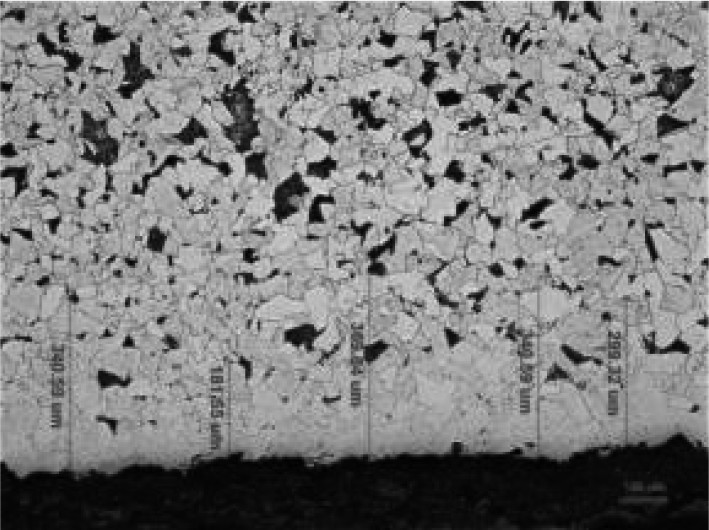

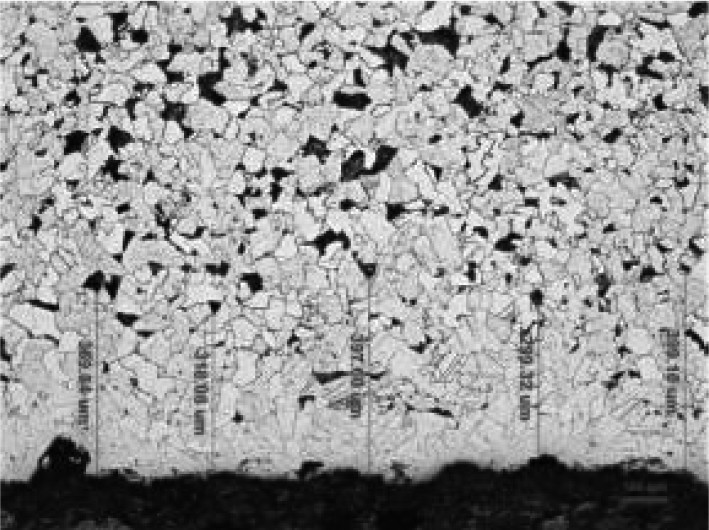

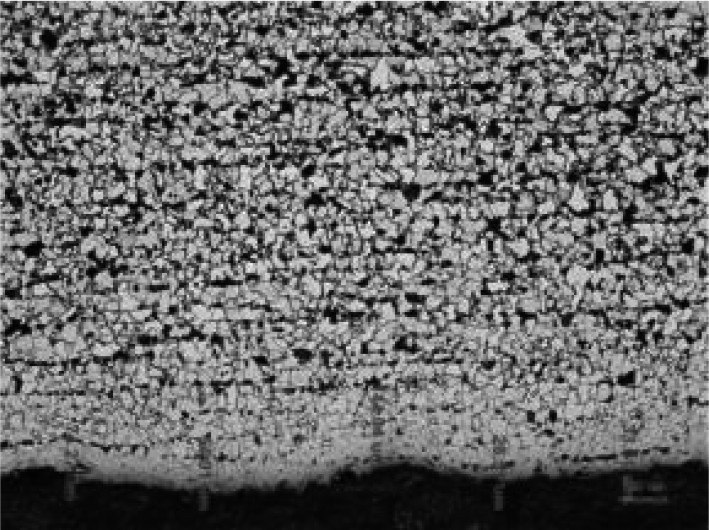

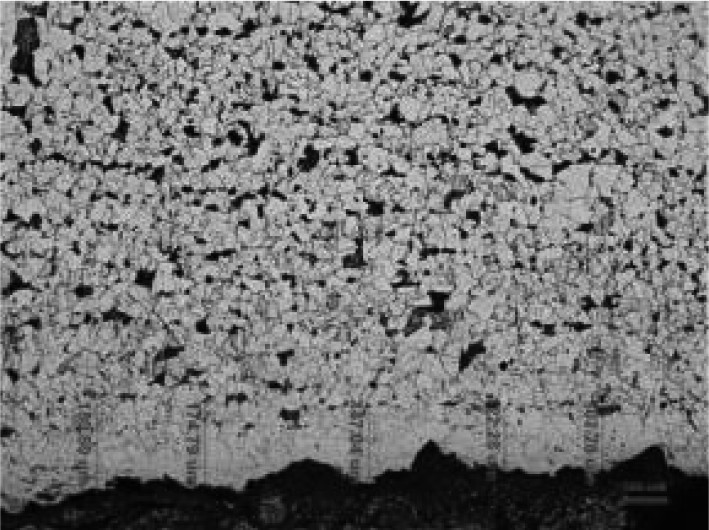

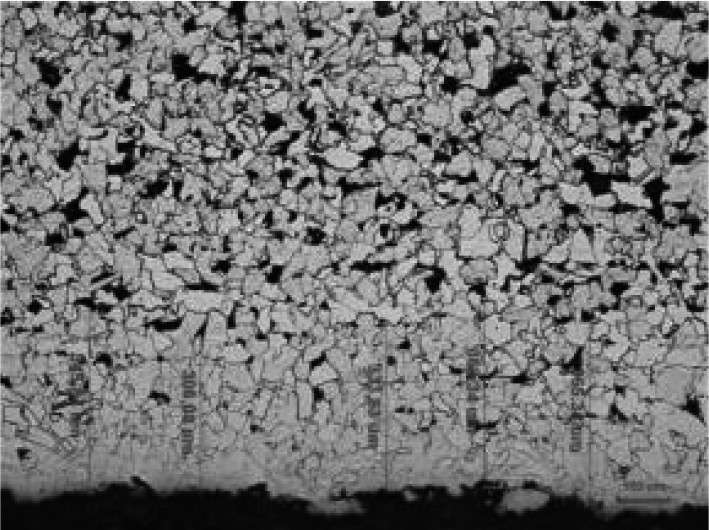

不同状态样品的显微组织如表1所示。通过组织形貌可以看出输运管道材料12Cr1MoVG在使用前、首次使用、重复使用1次、重复使用2次后,内表面显微组织结构为铁素体+珠光体+回火贝氏体,随着使用次数的增加显微组织结构无明显变化。

|

|

表 1 显微组织形貌(输运管道材料12Cr1MoVG) Tab.1 Microstructure morphology (transportation pipeline material 12Cr1MoVG) |

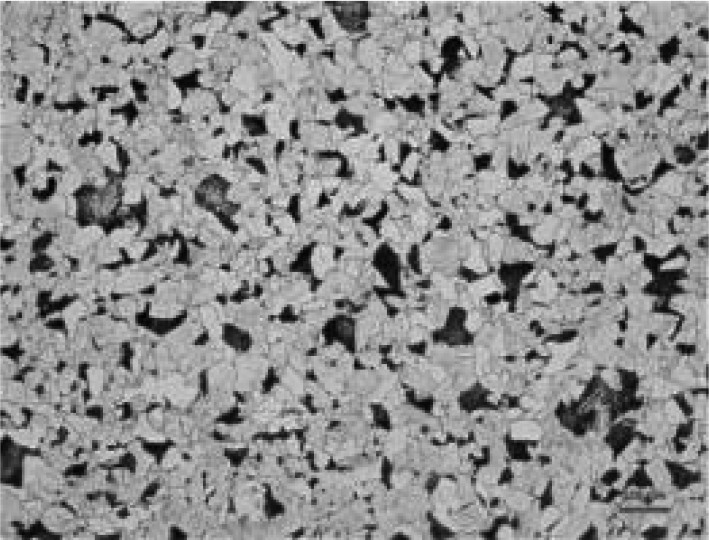

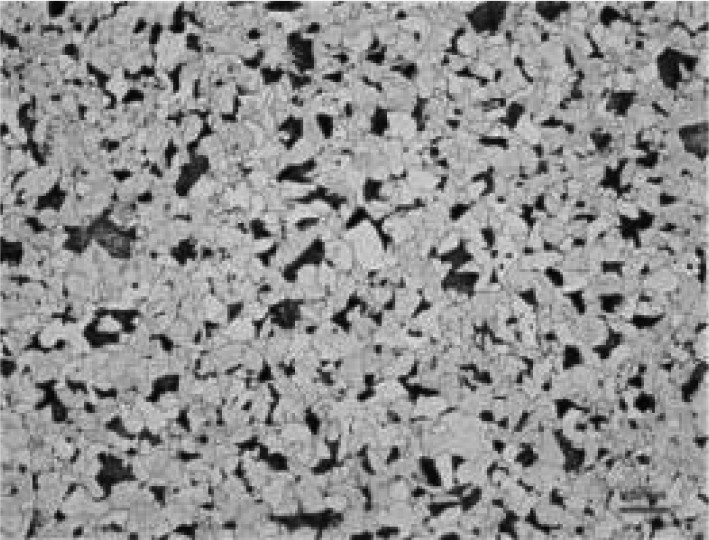

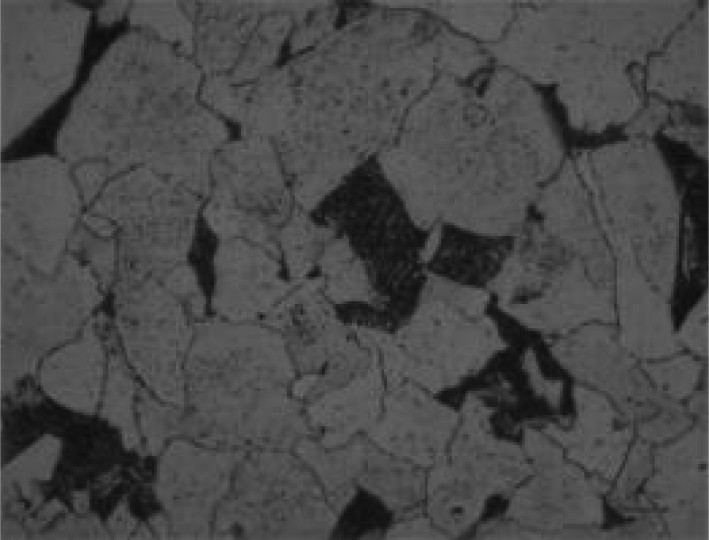

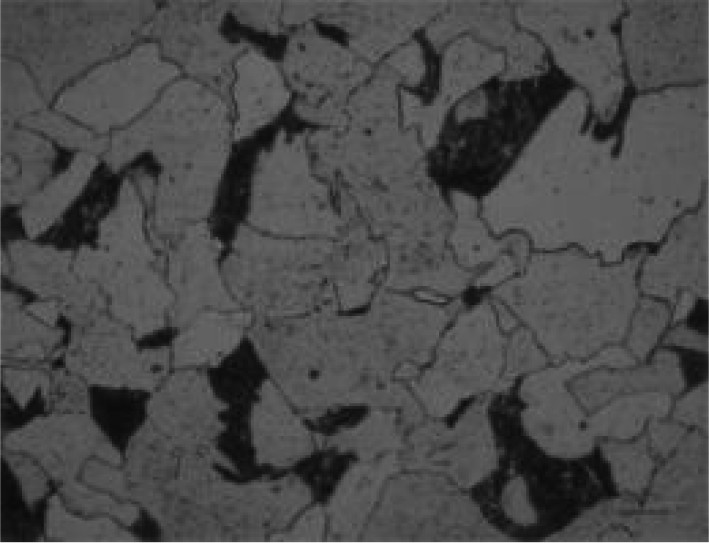

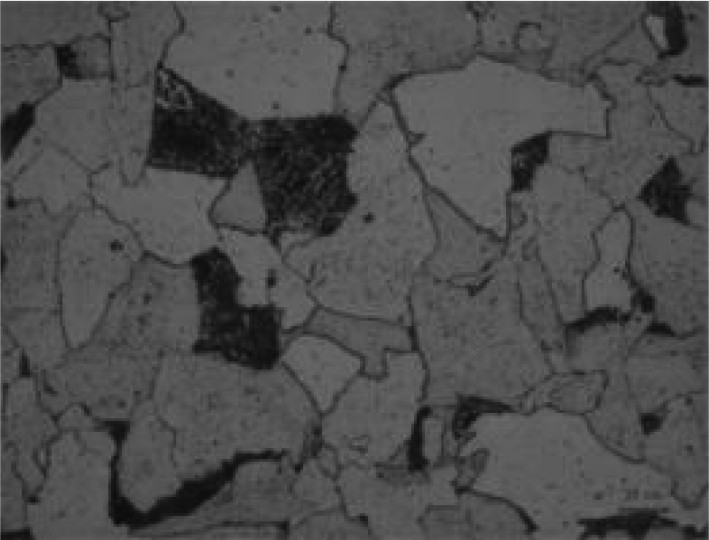

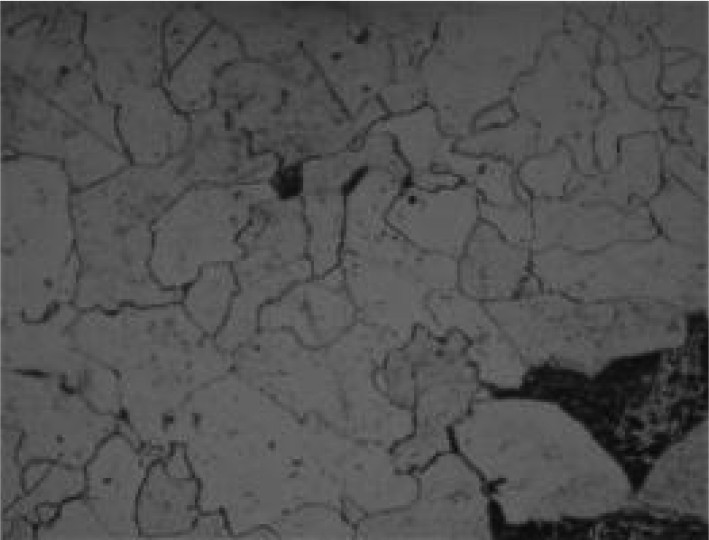

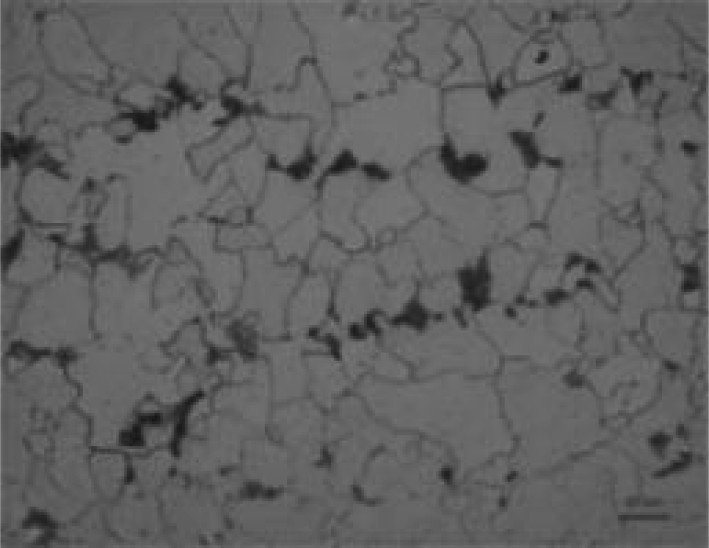

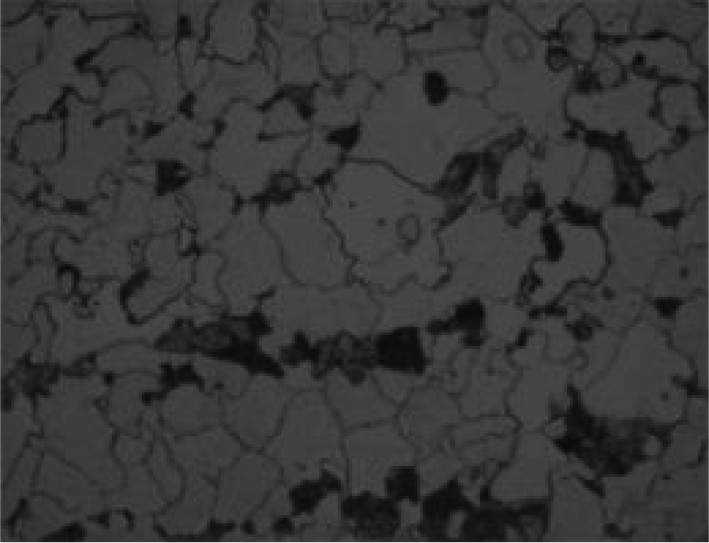

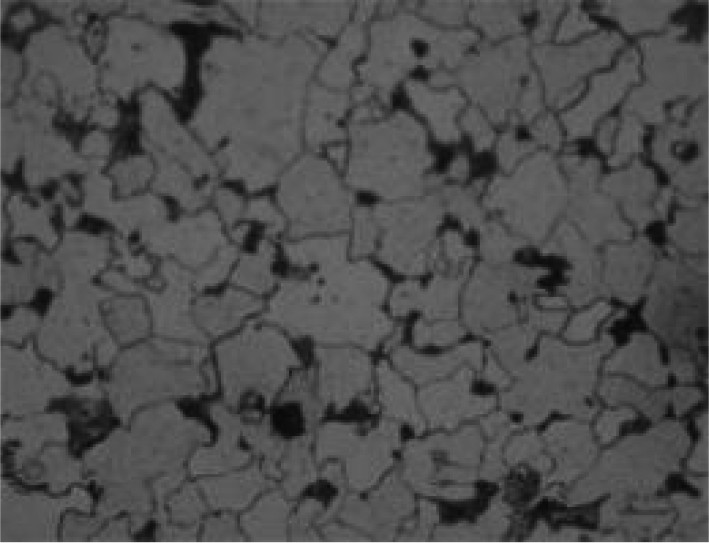

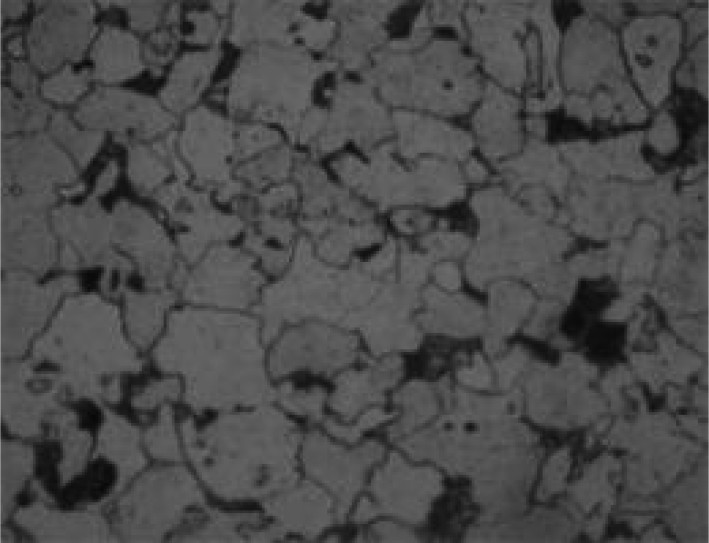

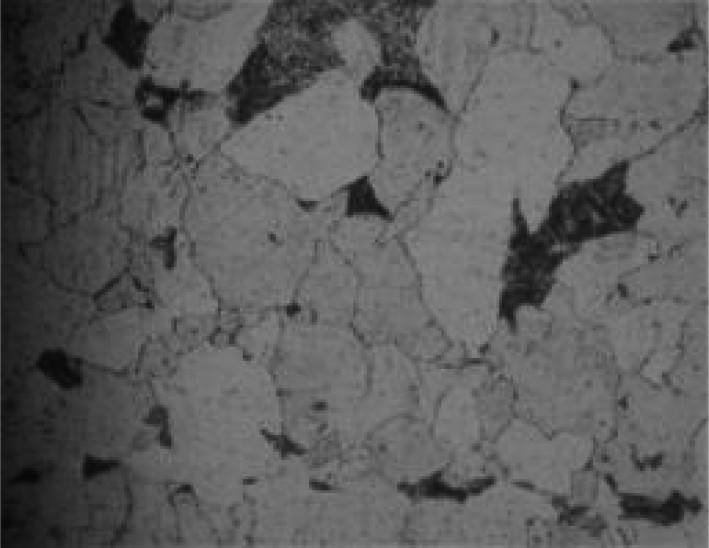

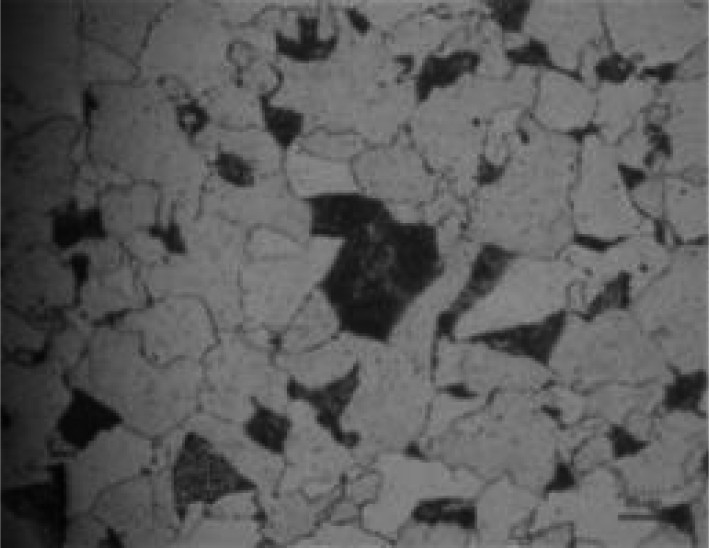

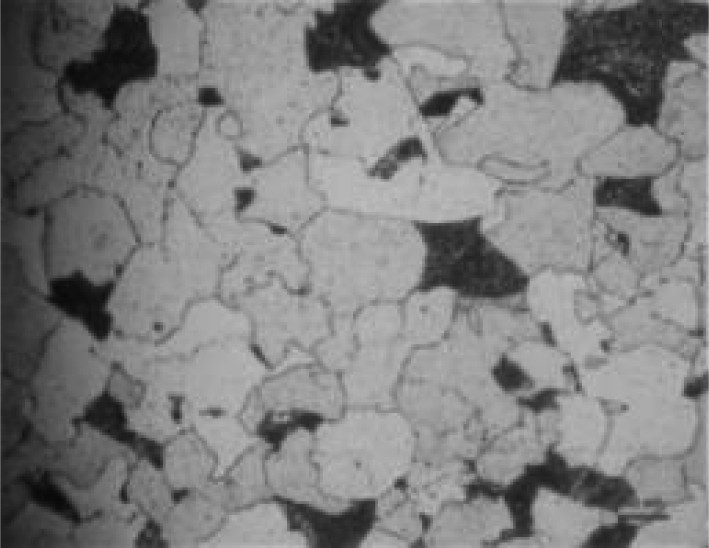

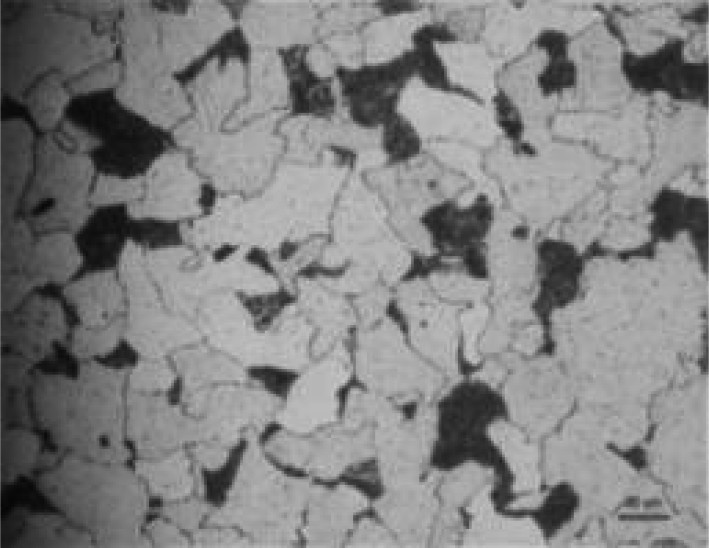

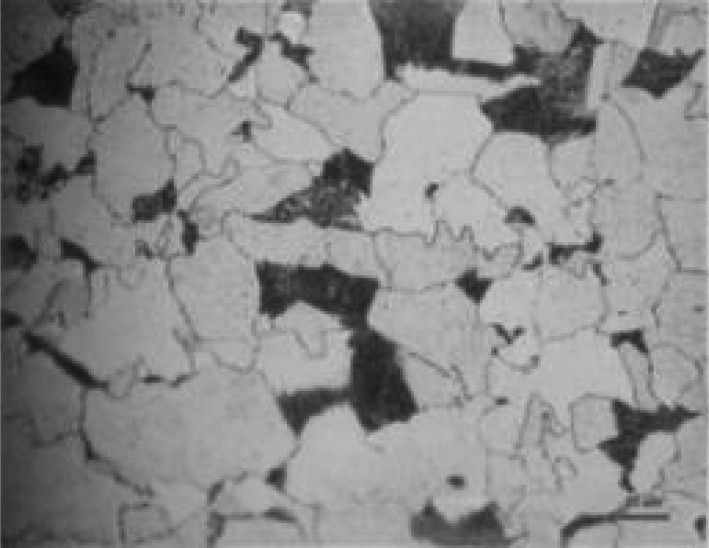

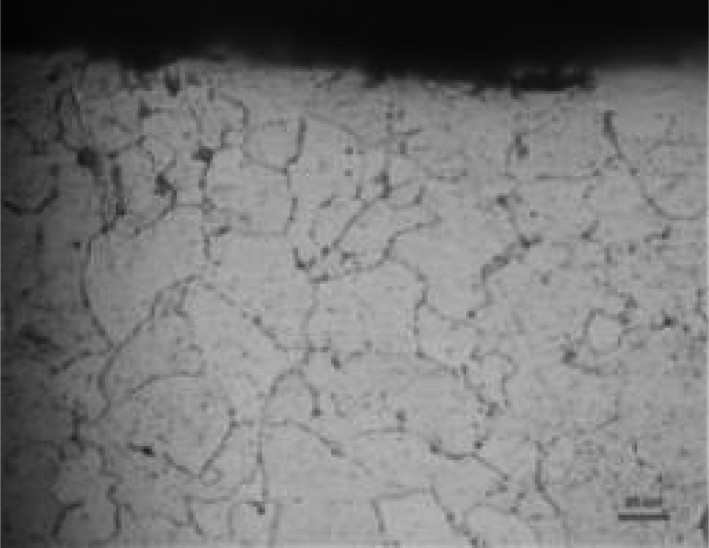

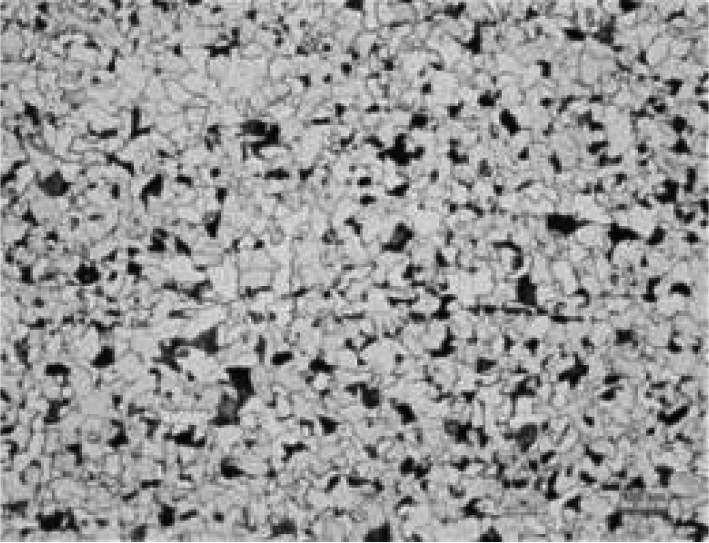

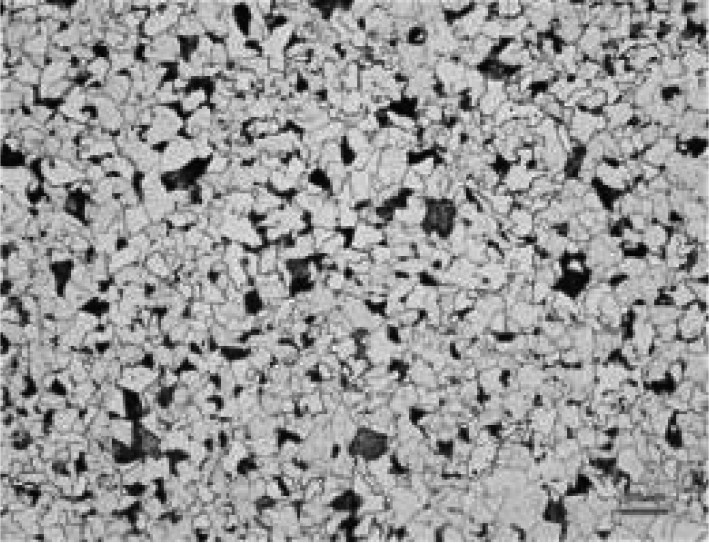

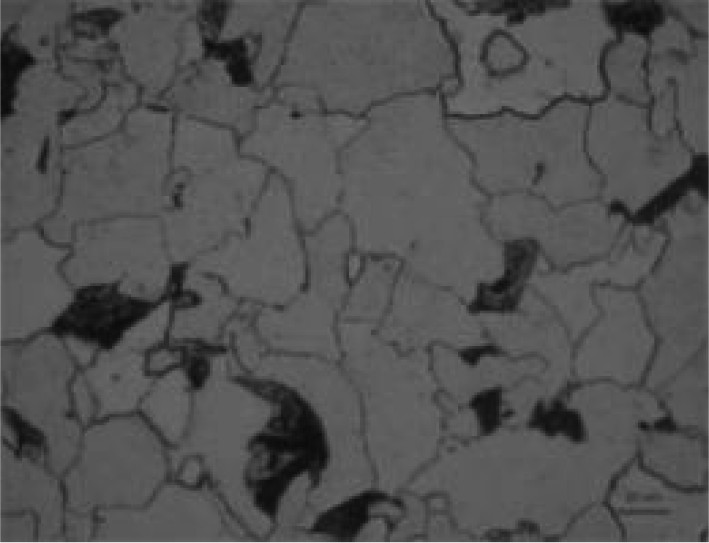

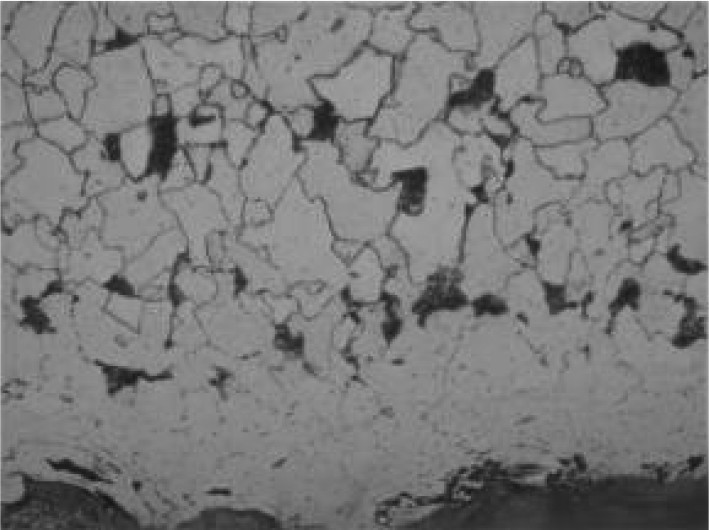

输运管道材料在不同使用次数后内表面的晶粒大小对比分别如表2所示。

|

|

表 2 内表面显微组织图500×(晶粒度) Tab.2 Microstructure of the inner surface 500× (grain size) |

放大倍数500×视野内,输运管道的晶粒度测试结果如表1所示,重复使用2次的样品晶粒度比重复使用1次的晶粒度再次降低,并与使用前的接近。近表面层晶粒度变化趋势表现为:随着使用次数增加,呈晶粒粗化、晶界淡化,晶粒度逐渐降低的趋势,并且内表面晶粒度比芯部晶粒度降低幅度更大。

|

|

表 3 输运管道(12Cr1MoVG)晶粒度检测结果 Tab.3 Grain size test results of transportation pipeline (12Cr1MoVG) |

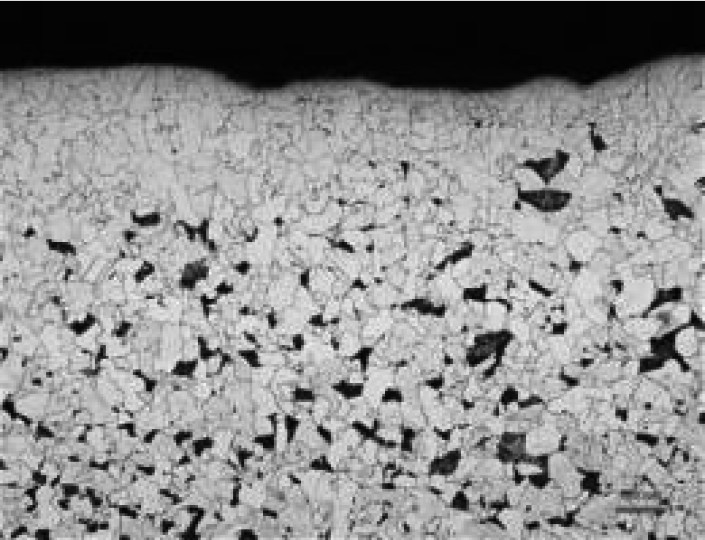

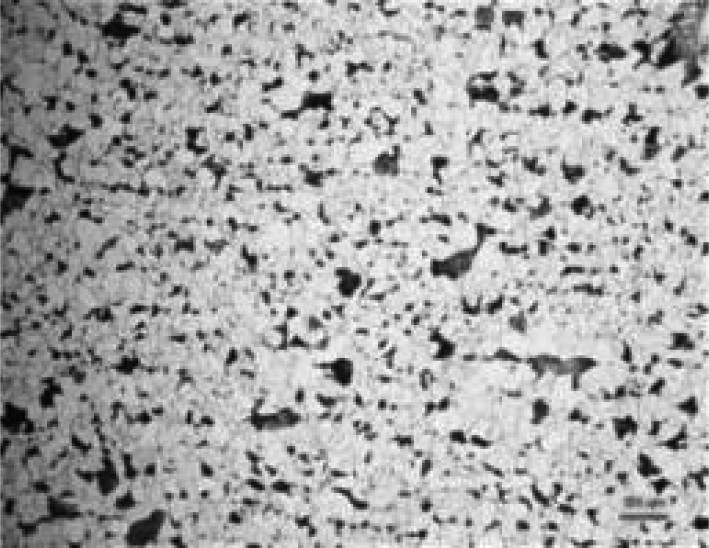

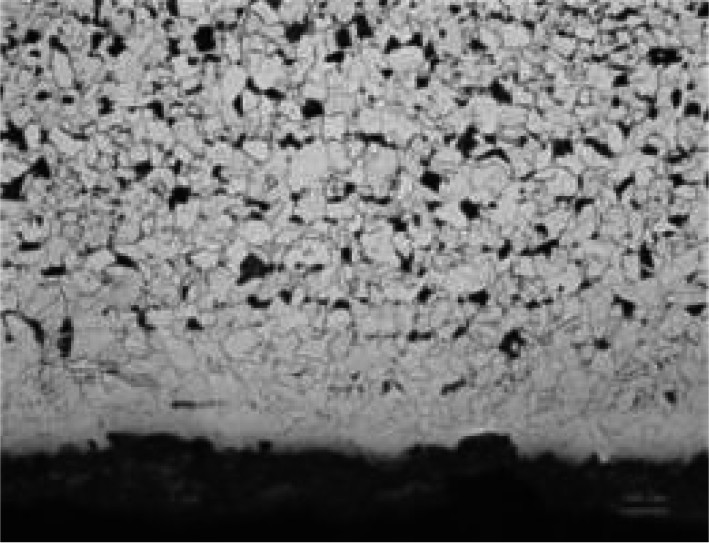

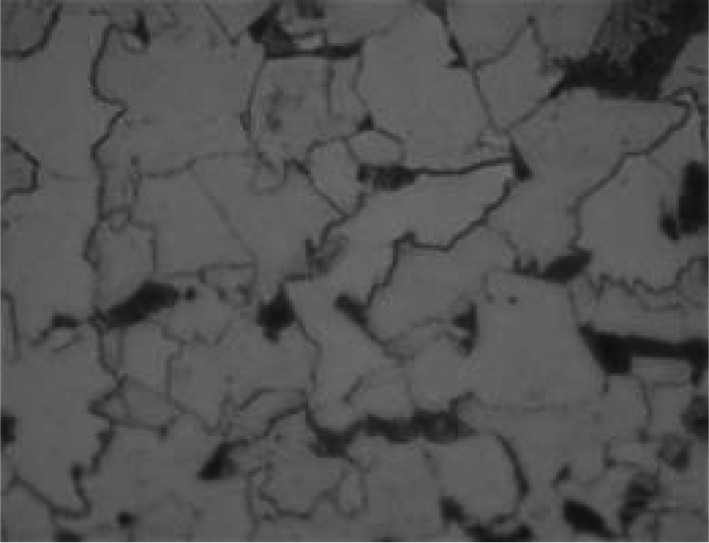

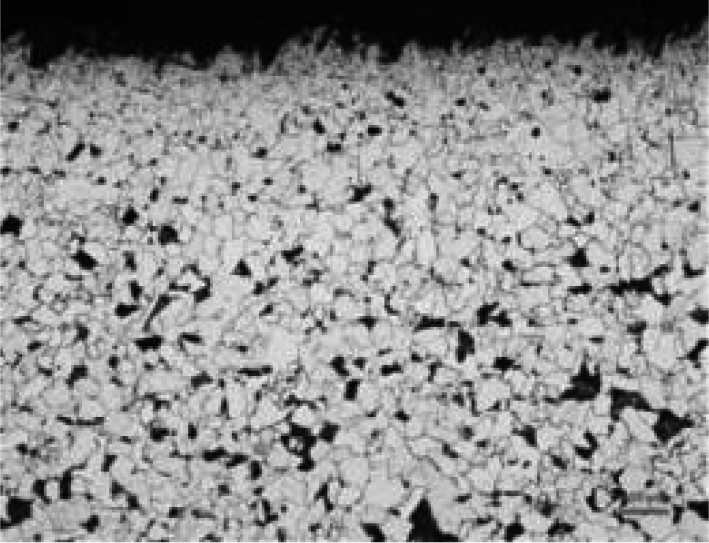

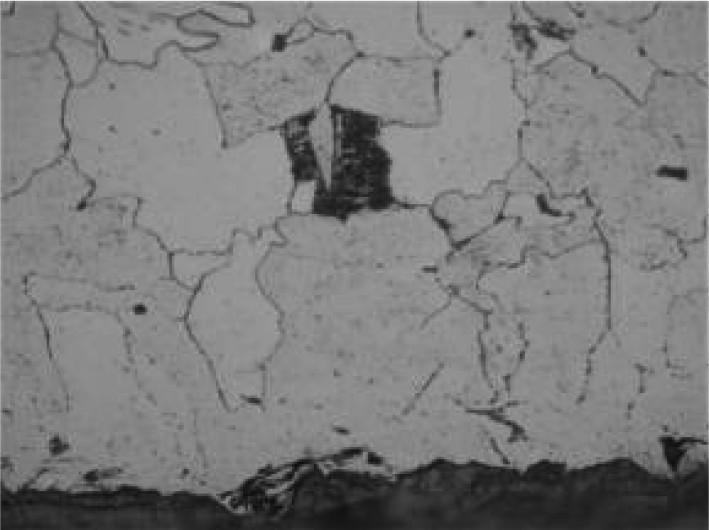

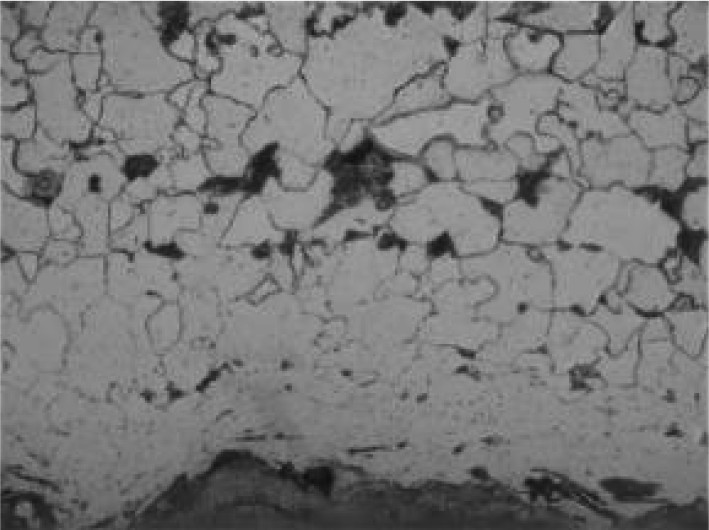

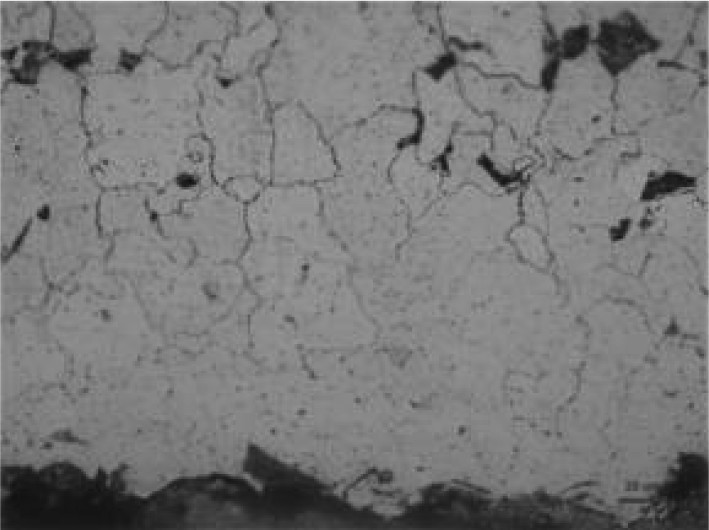

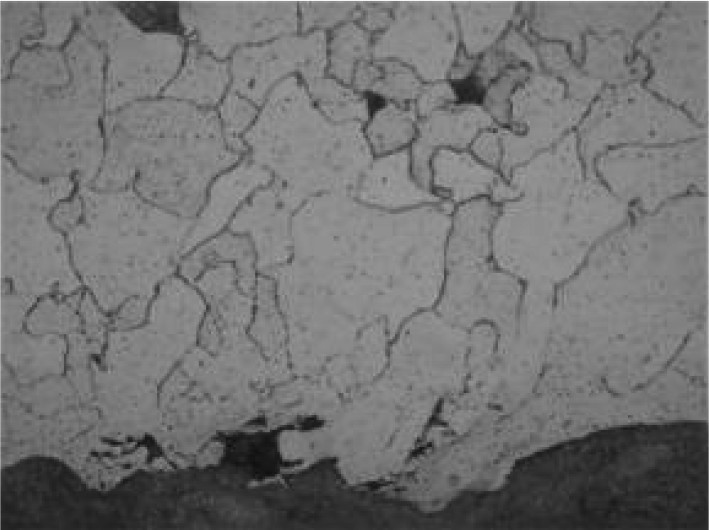

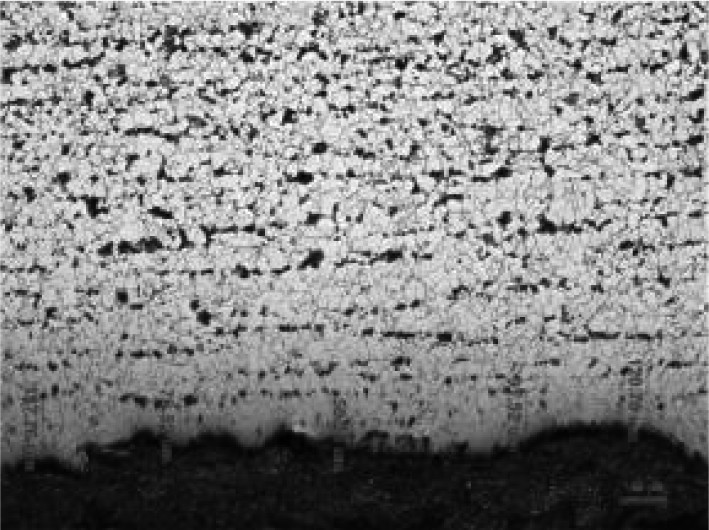

输运管道脱碳层典型对比图如表4所示。可知,重复使用1次后,内表面脱碳层深度比首次使用的增大了1倍左右;复使用2次后,内表面脱碳层深度与重复1使用次后相比,再次增大约0.5倍。

|

|

表 4 输运管道材料12Cr1MoVG平行样1内表面的显微组织对比(脱碳层) Tab.4 Comparison of the microstructure of the inner surface of the 12Cr1MoVG parallel sample 1 of the transportation pipeline material (decarburized layer) |

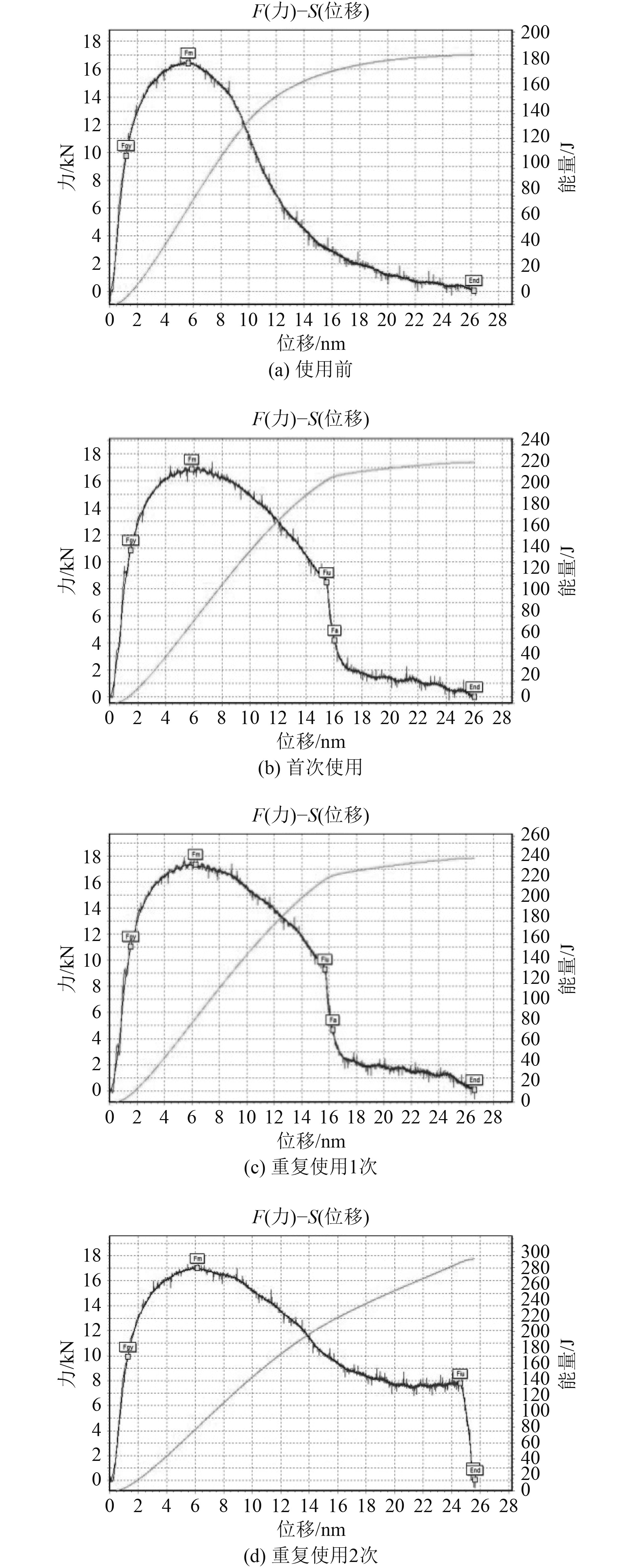

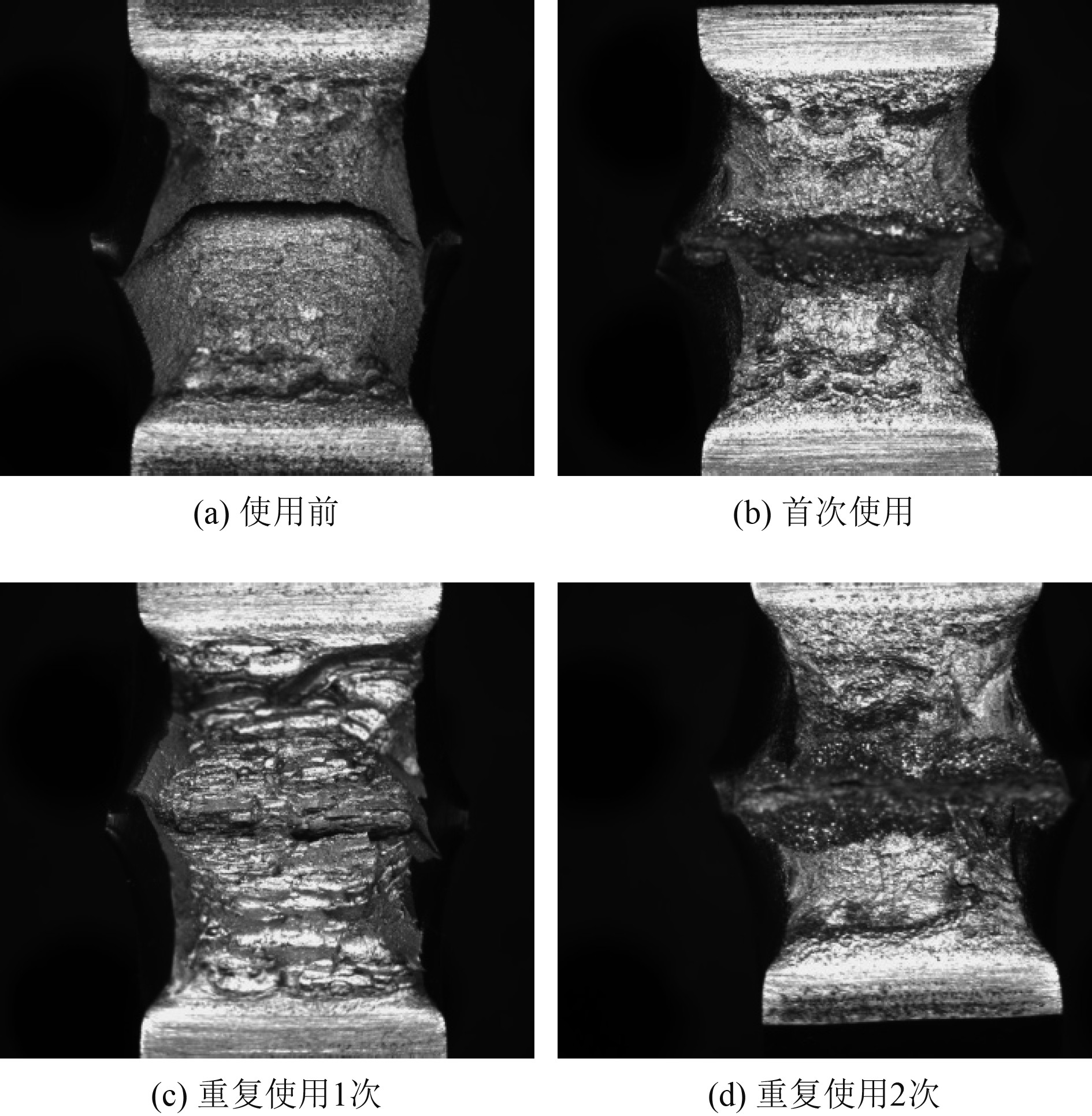

依据GB/T 19748-2005[9]对标准样品进行冲击韧性测试。输运管道冲击韧性测试结果如表5所示,冲击曲线如图4所示,断口微观形貌如图5所示。

|

|

表 5 输运管道12Cr1MoVG的冲击韧性检测结果 Tab.5 Test results of impact toughness of 12Cr1MoVG transportation pipeline |

|

图 4 输运管道冲击曲线 Fig. 4 Impact curve of transportation pipeline |

|

图 5 输运管道样品断口图 Fig. 5 Fracture diagram of transport pipeline sample |

未使用的样品断裂模式为剪切断裂,韧性断面率为100%;而其他样品的断裂模式均为剪切+解理断裂,其中重复使用1次后样品的韧性断面率降到了77.4%,重复使用2后样品的韧性断面率降到了63.5%,韧性断面率随着使用次数的增加逐渐降低。

2.3.3 断裂韧性依据GB/T 21143-2014[10]对样品进行断裂韧性测试,输运管道12Cr1MoVG的冲击韧性测试结果如表6所示。

|

|

表 6 输运管道材料12Cr1MoVG的断裂韧性检测结果 Tab.6 Fracture toughness test results of transportation pipeline material 12Cr1MoVG |

重复使用后的输运管道材料12Cr1MoVG的塑性分量Vp和张开位移δ的数值均低于使用前的和首次使用的测试数值;其中,重复使用1次后,塑性分量Vp数值约为使用前的79%,张开位移δ数值约为使用前的86%;重复使用2次后的塑性分量Vp数值约为使用前的73%,张开位移δ数值约为使用前的80%。

2.4 实验结果分析通过第2.3节的结果可分析得出输运管道材料的金相组织、晶粒度、脱碳层深度随使用次数的增加,性能变化不明显。

结合使用前样品冲击试验的结果发现,输运管道材料的韧性随着使用次数的增加逐渐降低,结合脱碳层的测试结果表明内表面脱碳深度增大可能导致钢材料冲击韧性变差,可见输运管道材料在重复使用工况下存在脆性失效的风险。

输运管道材料的强度、冲击韧性和断裂韧性在首次使用后均开始降低,变化规律表现为随着重复使用次数的增加而降低。其中重复使用1次后,输运管道材料的韧性断面率降到了77.4%;断裂韧性的塑性分量Vp数值约为使用前的79%,张开位移δ数值约为使用前的86%。该数值可能降低到临界值以下。故定义临界值如表7所示。

|

|

表 7 输运管道材料12Cr1MoVG的临界值 Tab.7 Critical value of 12Cr1MoVG for transportation pipeline material |

本文通过对使用前和使用不同次数后的金属壳体输运管道材料12Cr1MoVG的金相组织、脱碳层深度和力学性能衰变规律进行比对研究,确定某动力装置壳体的材料性能满足其服役要求的临界值见表4,实验结果表明,重复使用1次后输运管道材料的机械性能可能降低到临界值以下,某动力装置的安全性和可靠性将受到影响。

| [1] |

赵险峰, 等. 潜地弹道导弹发射系统内弹道学[M]. 哈尔滨: 哈尔滨工程大学出版社, 2000.

|

| [2] |

赵世平. 潜地弹道导弹变深度发射某动力装置有用能调节机理研究[D]. 西安: 西北工业大学, 2006.

|

| [3] |

黄道远. 热/力作用下钴基硬质合金组织性能变化及相关机理的研究[D]. 长沙: 中南大学, 2010.

|

| [4] |

刘爱辉. 12Cr1MoV钢动态断裂韧度的研究[D]. 哈尔滨: 哈尔滨理工大学, 2004.

|

| [5] |

全国钢标准化技术委员会. 金属显微组织检验方法: GB/T 13298-2015[S]. 北京: 中国标准出版社, [2015-09-11].

|

| [6] |

全国钢标准化技术委员会. 钢中非金属夹杂物含量的测定标准评级图显微检验法: GB/T 10561-2005[S]. 北京: 中国标准出版社, [2005-05-13].

|

| [7] |

全国钢标准化技术委员会. 金属平均晶粒度测定方法: GB/T 6394-2017[S]. 北京: 中国标准出版社, [2017-11-01].

|

| [8] |

全国钢标准化技术委员会. 钢的脱碳层深度测定方法: GB/T 224-2008[S]. 北京: 中国标准出版社, [2008-08-05].

|

| [9] |

全国钢标准化技术委员会. 钢材 夏比V型缺口摆锤冲击试验仪器化试验方法: GB/T 19748-2005[S]. 北京: 中国标准出版社, [2005-05-13].

|

| [10] |

全国钢标准化技术委员会. 金属材料 准静态断裂韧度的统一试验方法: GB/T 21143-2014[S]. 北京: 中国标准出版社, [2014-12-15].

|

2021, Vol. 43

2021, Vol. 43