2. 哈尔滨工程大学,黑龙江 哈尔滨 150001

2. Harbin Engineering University, Harbin 150001, China

近年来,舰船辐射噪声得到了较好的治理,但随着国外探测水平的提高和我国舰船减振降噪技术的发展,过去不太关注的空气传递噪声逐渐成为重要的治理噪声对象,但传统减隔振措施等对舰船舱室空气噪声精细化控制代价较高,亟需在声学新材料研发方面取得突破。利用孔隙通道对声波进行控制使得多孔材料成为较好的吸声材料之一,包括柔性材料,诸如岩棉等柔性多孔材料,多孔铝等固态材料,由于多孔材料相对刚度较大、密度较低、声学性能较好等性能,在减振降噪等领域展现出良好的应用前景[1]。在复合声学材料性能试验研究方面,李泽成等[2]通过仿真和试验方法研究船用50mm复合岩棉板隔声量。鲍舒婷等[3]利用试验测试超细玻璃棉丝的隔声性能,纤维直径越细、棉毡的隔声性能及力学性能越优异。胡胜等[4]基于仿真分析和实验,开发了一种由微穿孔板、共振板、阻尼层加镀锌钢板组成的复合共振吸隔声屏障,提高了无机纤维类多孔吸声材料声屏障在低频时的隔声和吸声性能。周理杰等[5]基于试验测试,研究了以棉、苎麻、丝等8种纺织材料在不同空腔深度条件下的吸声性能,苎麻的吸声效果最优,随空腔深度增加结构吸声系数增大。周国建等[6]基于试验测试提出一种摆臂式轻质薄膜声学超材料结构方案,通过子单胞内引入多态反共振模式实现了低频隔声频带的拓宽及隔声量的提高。徐芹亮等[7]利用海洋平台常用舾装结构的隔声量经验值,探究舾装结构空腔夹层厚度对隔声性能的影响,结果显示增加夹层厚度可提高低频隔声性能。张颖等[8]利用模态试验和有限元数值模拟研究弯扭耦合层合板的振动模态特性,探究了层合板低阶模态下的弱耦合性。综上,众多学者对多类声学材料复合结构进行了声学性能测试研究,尚未见微纳米多孔梯度材料声学性能试验研究报道,相关性能参数也不知悉。随着复合材料声学、力学和成型工艺研究的不断深入,通过多孔材料与其他材料进行复合形成层间梯度材料,可进一步提高力学、声学性能的可设计性。本文从船舶舱室噪声控制出发,开发了一种兼具声学和力学性能的的微纳米多孔梯度材料,并进行了模拟舱室敷设该声学材料的隔声性能测试,为未来舰船舱室噪声控制工程应用提供新思路和数据支撑。

1 测试原理微纳米多孔梯度材料隔声性能试验依托模拟舱室完成,模拟舱室为舰船内部典型舱室结构进行一定程度简化。假设舱室内设置声源,以声功率

| $ {\varepsilon _{\text{1}}} = \frac{{{\text{4}}W}}{{c{R_1}}} \text{。}$ | (1) |

式中:

| $ {W_1} = {{{\varepsilon _1}cS} /4}\text{,} $ | (2) |

假设隔墙的传递系数为

| $ {W_2} = \tau {W_1} = {{\tau {\varepsilon _1}cS} / 4} \text{,}$ | (3) |

接收室内的混响声能密度为:

| $ {\varepsilon _2} = {{4{W_2}} /{(c{R_2})}} \text{。}$ | (4) |

式中:

| $ \varepsilon = {{{p^2}} /{(\rho c)}} \text{,}$ | (5) |

根据式(2)~式(5),并利用声压级与声压关系,可得隔墙的传声损失为:

| $ TL = {L_1} - {L_2} + 10\lg ({S/ {{R_2}}})\text{。} $ | (6) |

式中:

| $ TL = {L_1} - {L_2} + 10\lg ({S/ A})\text{。} $ | (7) |

式中:

| $ {D_{nT}} = {L_1} - {L_2} + 10\lg ({T /{{T_0}}})\text{。} $ | (8) |

式中:

| $ L = 10\lg \left(\frac{1}{n}\sum\limits_{j = 1}^n {{{10}^{{{{L_j}} / {10}}}}} \right) \text{。}$ | (9) |

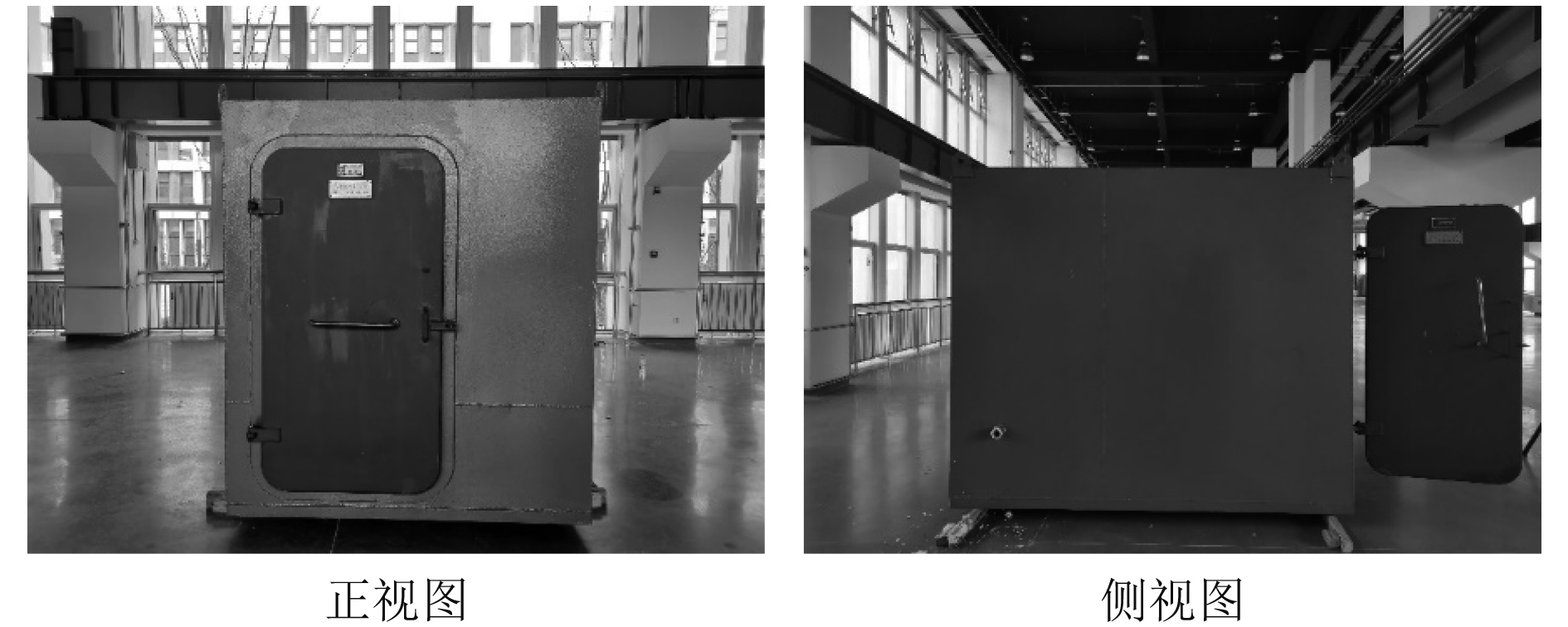

试验对象为内部(除舱室底面外)敷设微纳米多孔梯度材料的模拟舱室,模拟舱室忽略舱室内部小尺度加强筋、弧面等,呈长方体,长L=2.4 m,宽度D=1.8 m,高度H=2.4 m,板厚0.004 m,内部总表面积S=23.6 m2,模拟舱室实物见图1。

|

图 1 模拟舱室实物图 Fig. 1 Physical drawing of simulated cabin |

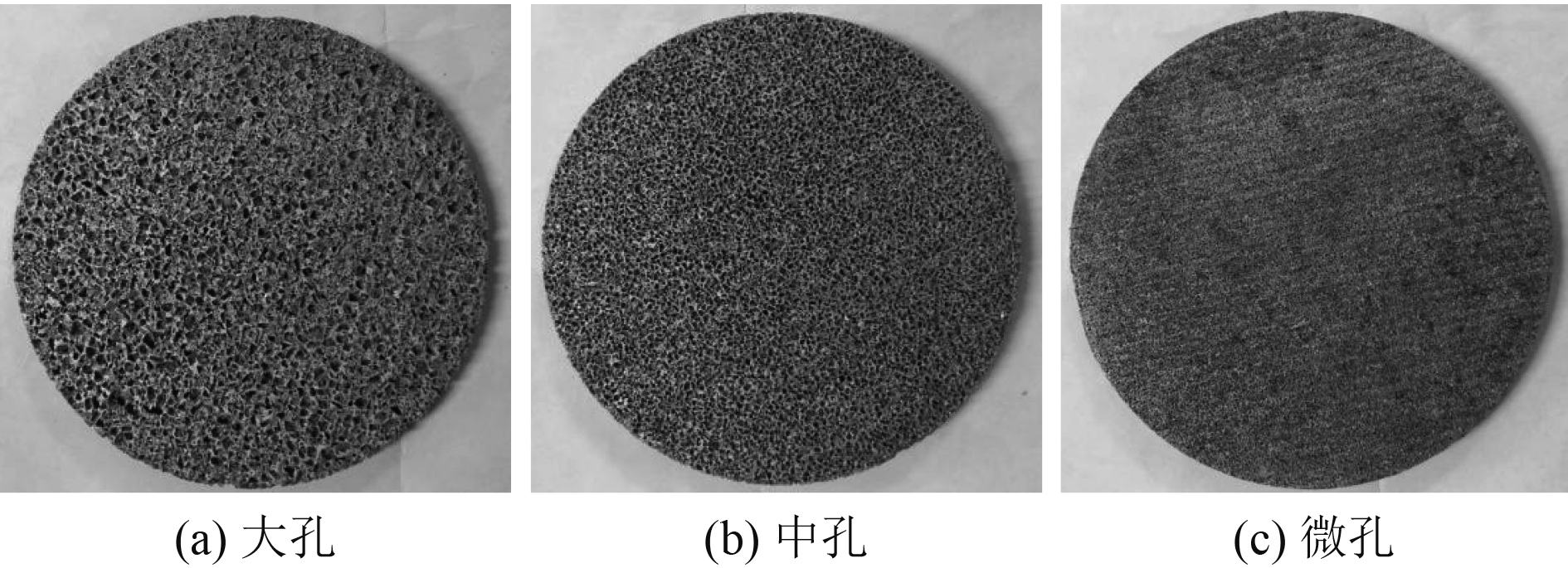

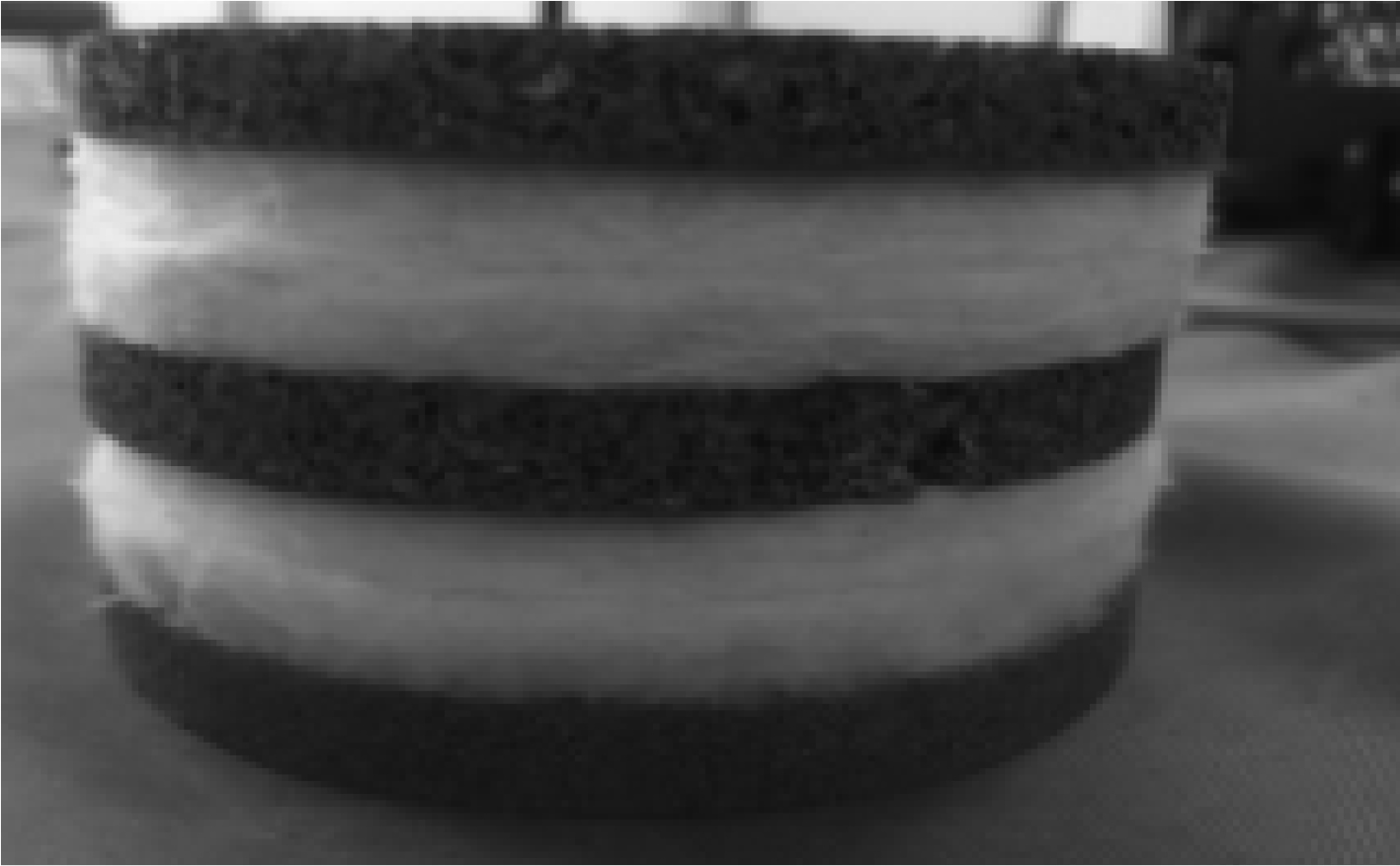

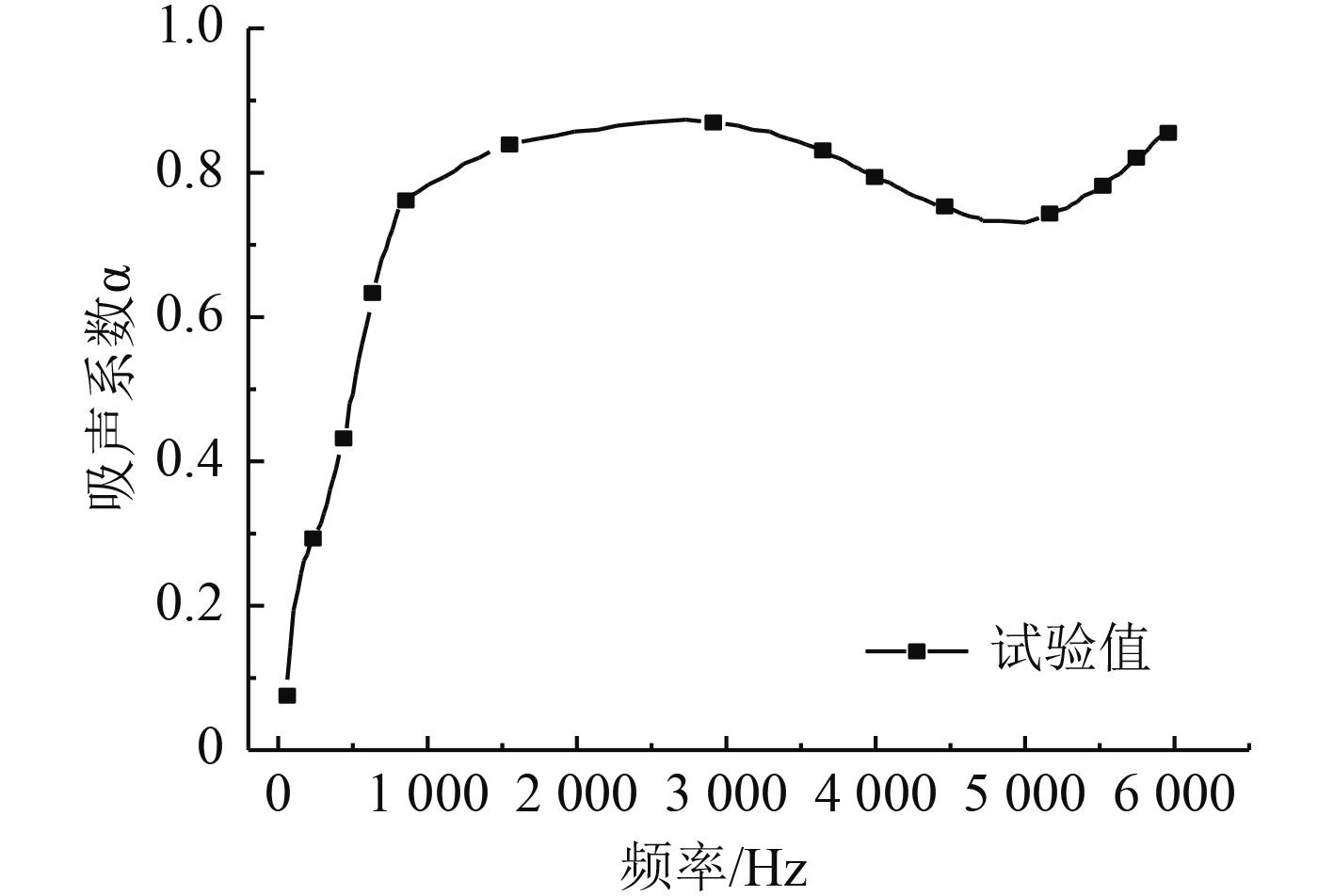

敷设微纳米多孔梯度材料由大孔微纳米材料-气凝胶-中孔微纳米材料-气凝胶-微孔微纳米材料5层构成,梯度主要体现在2个方面:1)微纳米材料孔径在厚度方向按照大(毫米级)-中(百微米级)-微(百纳米级)梯度变化,如图2所示;2)3层多孔材料之间采用气凝胶层,梯度变化,梯度材料总厚度50 mm,各层厚度10 mm(气凝胶适当压紧后),整体密度1.1 g/cm3、等效弹性模量约400 MPa,大孔铝密度1.08 g/cm3,孔隙率60%,中孔铝密度1.215 g/cm3、孔隙率55%,微孔铝密度1.35 g/cm3、孔隙率50%。采用驻波管法对微纳米多孔梯度材料吸声性能标准样件进行吸声测试,标准样件如图3所示,测试结果如图4所示。

|

图 2 微纳米多孔材料样件 Fig. 2 Sample of micro-nano porous gradient materials |

|

图 3 微纳米多孔材料标准样件 Fig. 3 Standard sample of micro-nano porous gradient materials |

|

图 4 微纳米多孔梯度材料样件吸声系数 Fig. 4 Sound absorption coefficient of micro-nano porous gradient materials |

根据标准样件的结构构型制备米级微纳米多孔梯度材料板材,通过机械连接敷设在模拟舱室内表面,参考实船舾装工艺,在微纳米多孔梯度材料表面敷设一层铝箔作为表面铺层,敷设后的模拟舱室见图5。

|

图 5 模拟舱室敷设微纳米多孔梯度材料实物图 Fig. 5 Physical drawing of micro-nano porous gradient materials in simulated cabin |

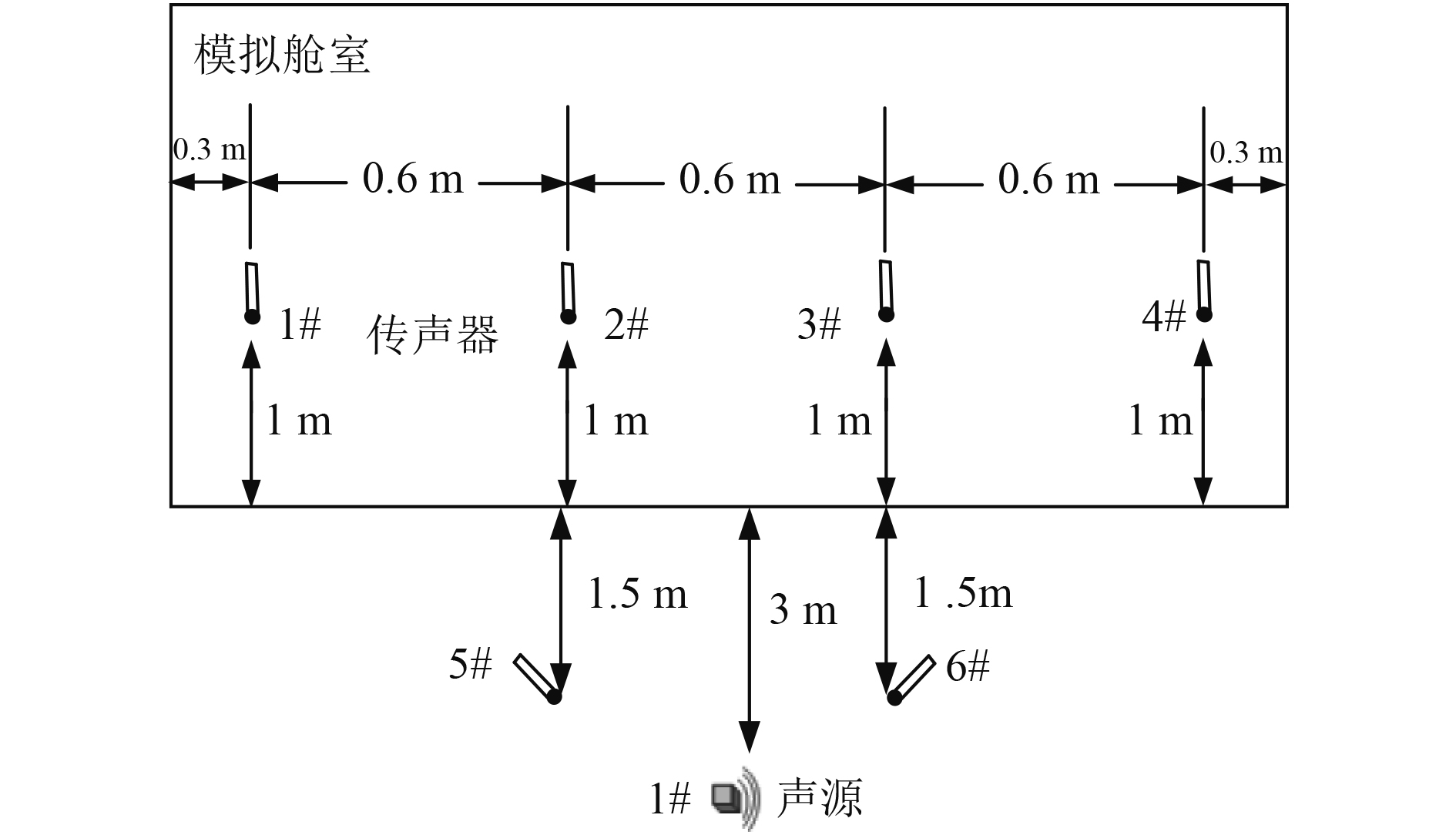

模拟舱室敷设微纳米多孔梯度材料测点布置如图6所示。无指向性白噪声声源激励点布置在模拟舱室外#1位置,模拟舱室内沿长度方向布置4个传声器#1~#4,采集模拟舱室内空气噪声,传声器采用支架固定,经数据处理后得到舱室内平均声压,舱外声压考核点#5,#6分置声源激励点左右,采用同样方法处理舱室外平均声压。将模拟舱室内外平均声压做差值即可得敷设微纳米多孔梯度材料前后模拟舱室的隔声性能,测试过程中保证信噪比大于10 dB。

|

图 6 试验测试原理图 Fig. 6 Schematic diagram of test |

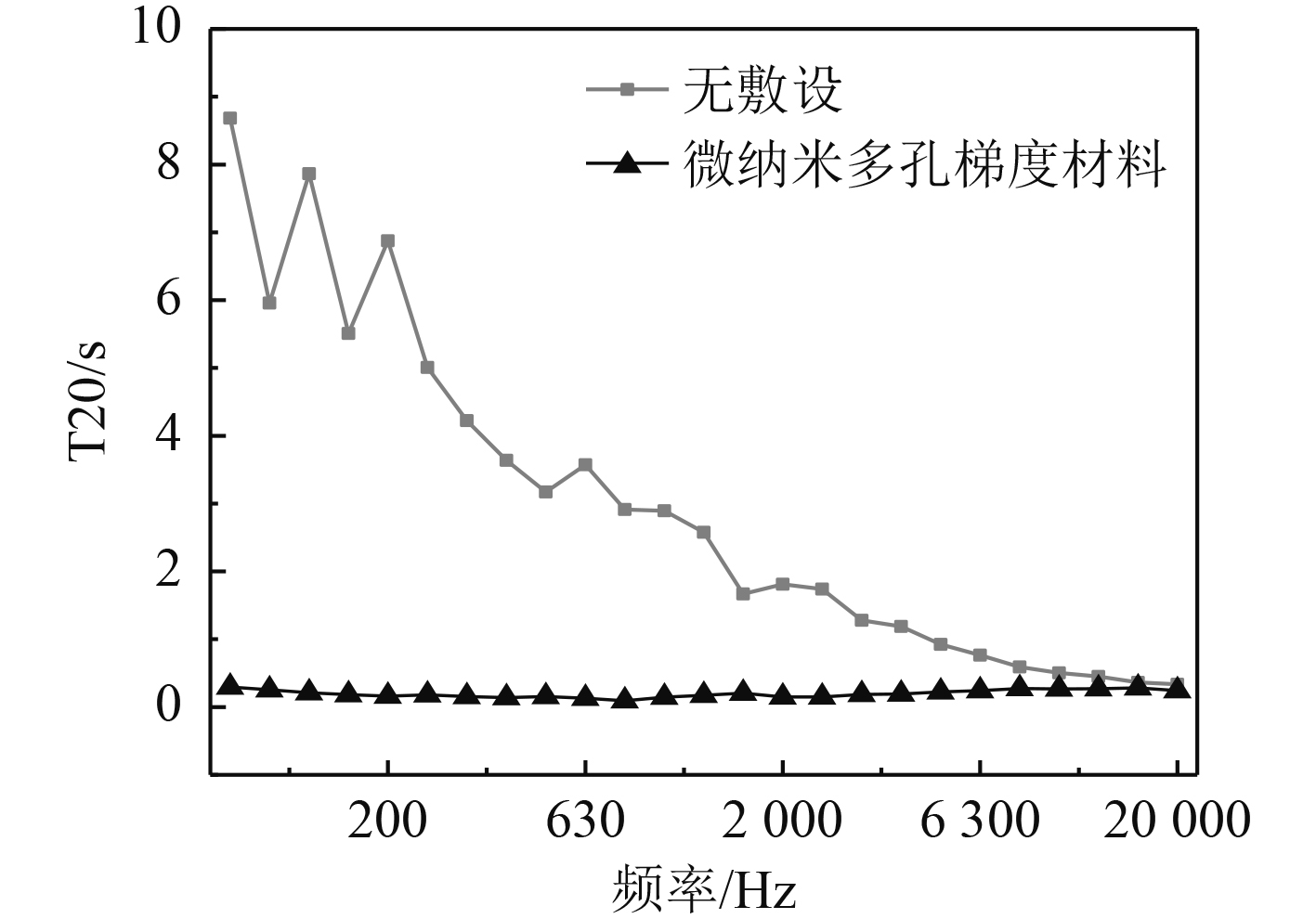

微纳米多孔梯度材料敷设导致模拟舱室声学控制效果大幅变化,将导致舱室内测得的声压因存在声学混响现象而产生误差。隔声量试验前,先进行模拟舱室混响时间测量,并依据规范修正声压级混响时间项,混响时间测量采用声源截断法,即通过在模拟舱室布置无指向性声源,分别对无敷设和有敷设微纳米多孔梯度材料的模拟舱室进行混响时间测量(T20测试法),测试结果如图7所示。

|

图 7 敷设微纳米多孔梯度材料前后模拟舱室混响时间对比 Fig. 7 Comparison of reverberation time of simulated cabin before and after laying micro-nano porous gradient materials |

由图7可知,无敷设模拟舱室混响时间呈现“低频大、高频小”的特点,敷设微纳米多孔梯度材料后模拟舱室全频段混响时间基本无变化。

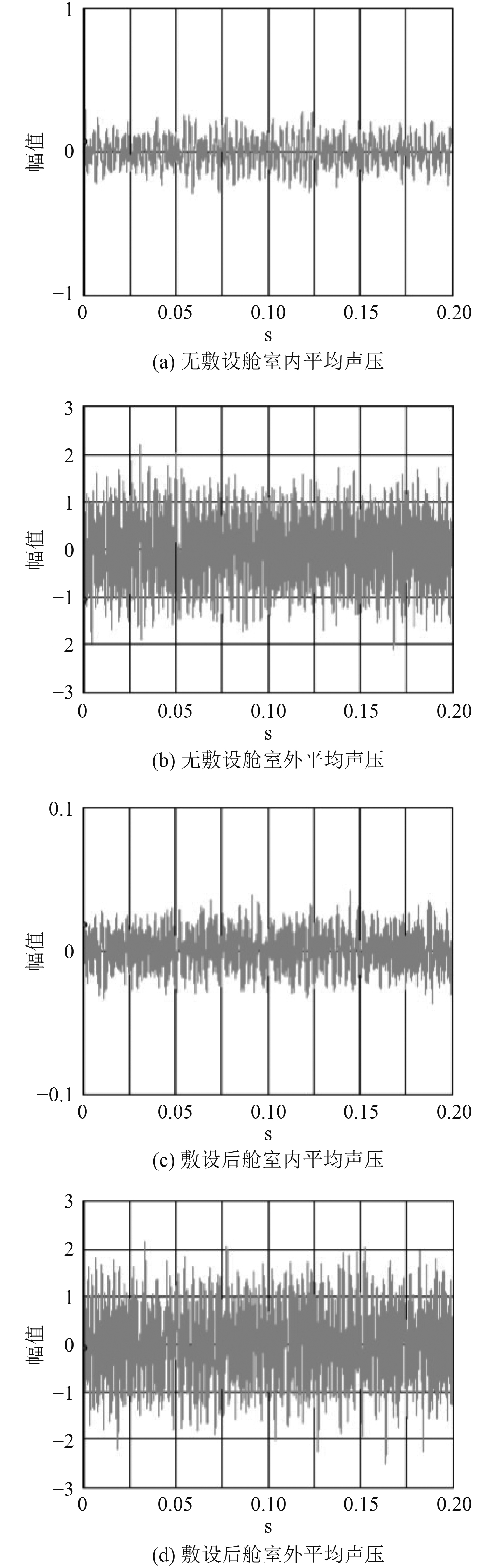

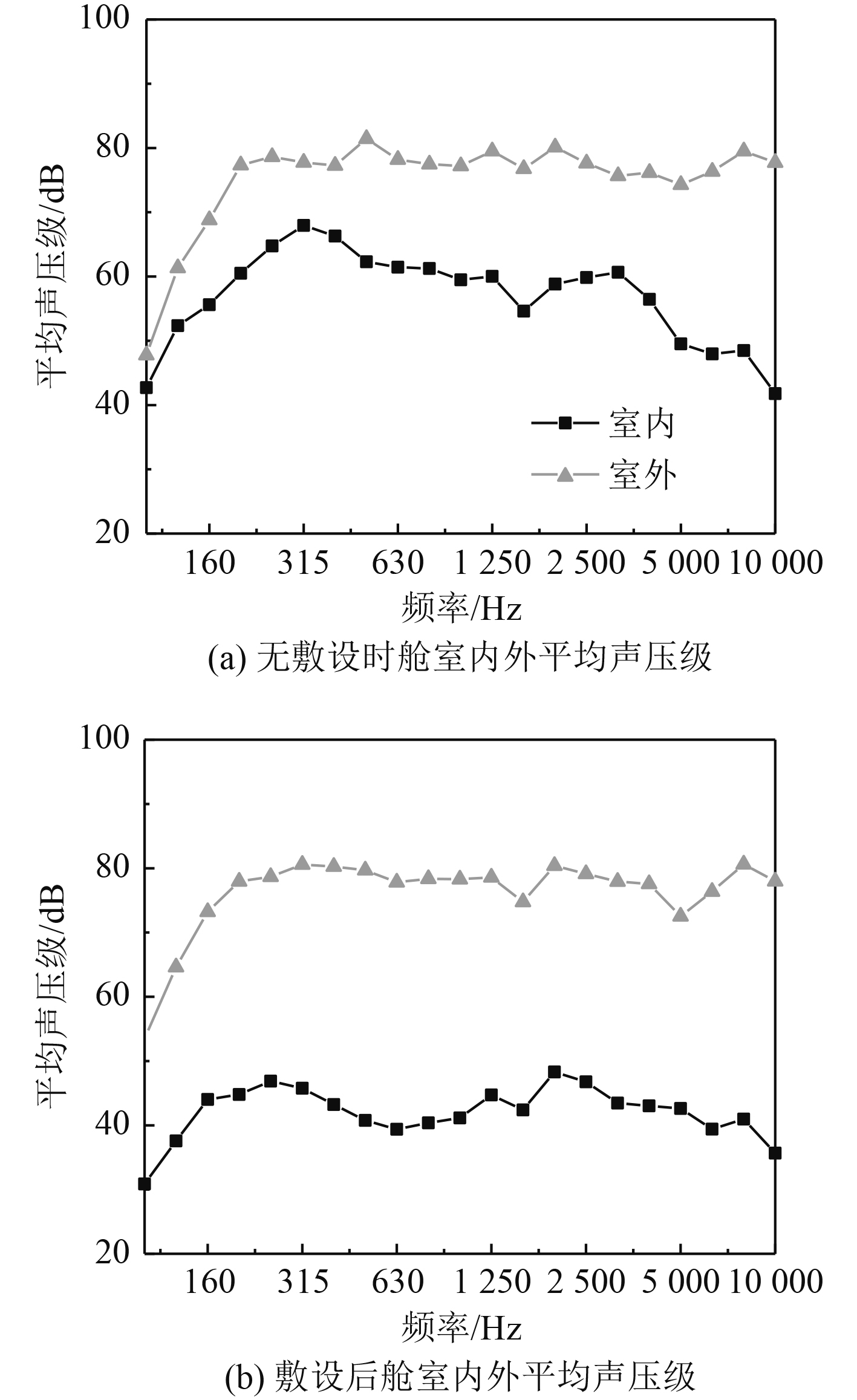

3.2 隔声性能测试按图6布置声源和传声器,无指向性声源作为试验载荷输入,激励源为20 Hz~20 kHz频段白噪声,无敷设和有敷设条件下舱室内外传声器位置完全相同,采用传声器测得舱室内外典型测点标准化声压级,结合采集的背景噪声和混响时间,对数据进行背景噪声和混响时间修正,结果如图8和图9所示。

|

图 8 模拟舱室内外平均声压时域信号 Fig. 8 Time domain signal of mean sound pressure inside and outside simulated cabin |

|

图 9 模拟舱室内外测点平均声压级 Fig. 9 Frequency domain signal of mean sound pressure inside and outside simulated cabin |

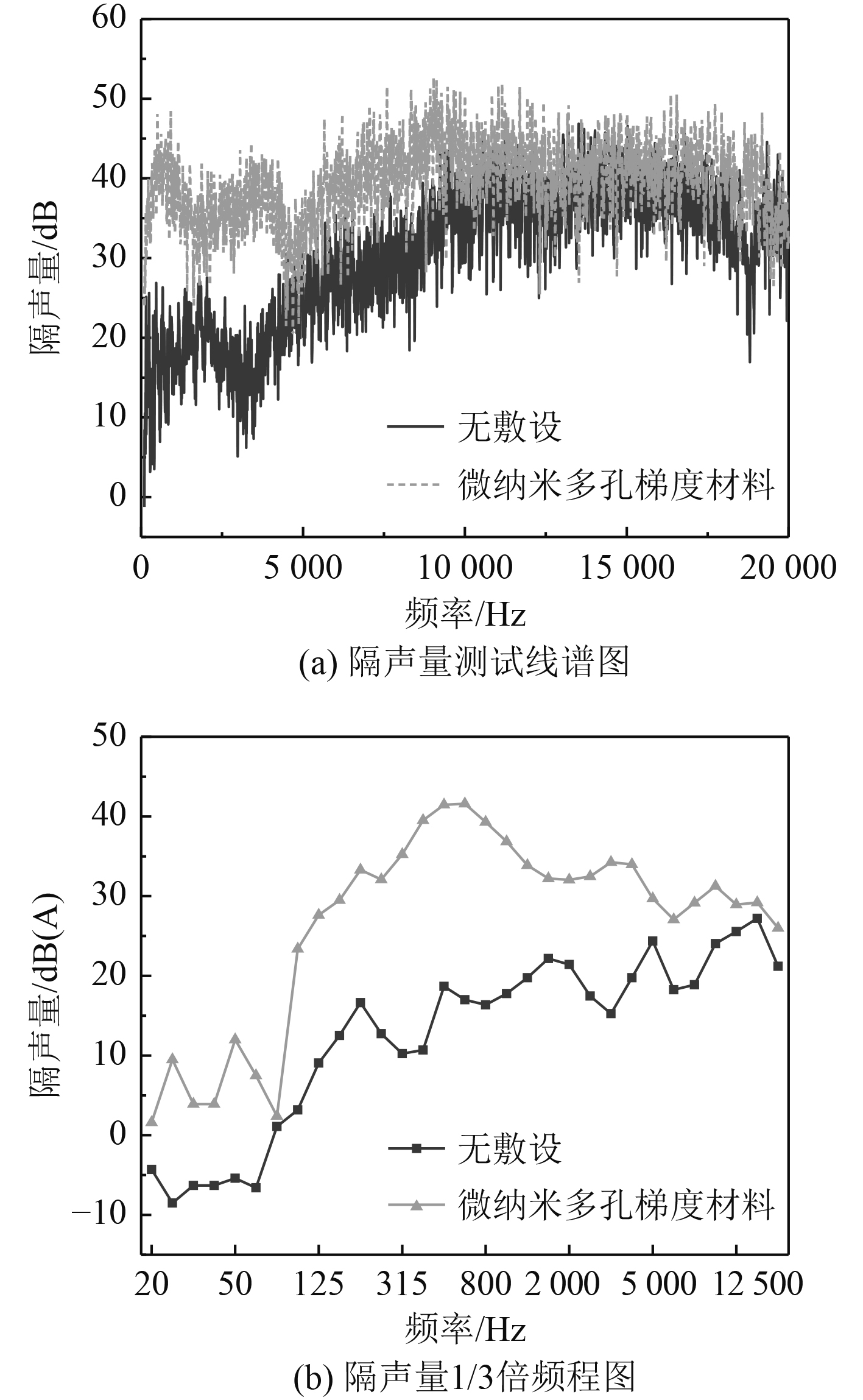

根据模拟舱室内外平均声压级测试结果,分别计算有无敷设微纳米多孔梯度材料下的隔声量,相应计算结果见图10。

|

图 10 微纳米多孔梯度材料敷设前后隔声量结果 Fig. 10 Results of sound insulation of micro-nano porous gradient materials before and after laying |

由图10可知,声源白噪声激励下,20 Hz~20 kHz频段范围内,敷设微纳米多孔梯度材料能大幅提高模拟舱室隔声量。在20 Hz~20 kHz频段,无声学材料敷设模拟舱室隔声量总级为18.7 dB(A);敷设微纳米多孔梯度材料后,模拟舱室隔声量为37.0 dB(A),隔声量提高18.3 dB(A),可有效控制舰船舱室噪声。在40 Hz,100 Hz频点处,敷设微纳米多孔梯度材料隔声量有明显下降,主要是因为白噪声激励引起模拟舱室结构共振,导致该频段内隔声效果减弱。

为分析微纳米多孔梯度材料在各频段内的隔声效果,对20 Hz~20 kHz频段进行划分,分别对比低频(≤200 Hz)、中频(200~1 000 Hz)和高频(≥1 000 Hz)各频段下隔声量试验结果,如表1所示。

|

|

表 1 各工况下不同频段隔声量曲线总级(dB) Tab.1 Sound insulation loss of different frequency bands under various conditions(dB) |

由表1可知,对于不同频段内舱室敷设微纳米多孔梯度材料较无敷设时噪声控制效果有所差异,在中低频段内隔声性能较好,这主要与材料孔隙率、弹性模型和密度设计有关。考虑到实际舱室应用中,由于机械设备机械引起的空气噪声频段强度各不相同,可结合微纳米多孔梯度材料的声学、力学可设计性特点,针对性进行开发。

4 结 语本文针对舰船舱室空气噪声控制难题,提出一种组合毫米级、微米级、纳米级不同孔径多孔铝和气凝胶的微纳米多孔梯度声学材料,并测得其吸声性能、密度等参数,搭建模拟舱室敷设微纳米多孔梯度材料隔声性能测试系统,开展了隔声量对比测试。

1)80 Hz~20 kHz频段范围内,无敷设模拟舱室混响时间呈“低频大、高频小”的特点,敷设微纳米多孔梯度材料模拟舱室全频段混响时间基本无变化。

2)敷设微纳米多孔梯度材料后,模拟舱室隔声量提高18.3 dB(A),具备较大的声学优势,且因具备一定的弹性模量,安装更为方便。

3)综合微纳米多孔梯度材料密度、基本力学性能和隔声能力,未来进一步对微纳米多孔梯度材料进行重量、力学和声学综合优化设计,兼具结构和降噪功能,可作为舰船舱室空气噪声控制技术发展方向之一。

| [1] |

陈玉丽, 马勇, 潘飞, 等. 多尺度复合材料力学研究进展[J]. 固体力学学报, 2018, 39(1): 1-68. |

| [2] |

李泽成, 吴国妹, 邱立凡, 等. 居住舱室分割壁板的隔声性能研究[C]//第16届船舶水下噪声学术讨论会论文集, 2017: 5.

|

| [3] |

鲍舒婷. 超细玻璃棉丝的隔声性能研究 [D]. 南京: 南京航空航天大学, 2018.

|

| [4] |

胡胜, 陈绍艺, 吴晓文, 等. 复合共振吸隔声屏障设计与性能研究[J]. 工业安全与环保, 2019, 45(7): 77-80+96. DOI:10.3969/j.issn.1001-425X.2019.07.019 |

| [5] |

周理杰, 罗胜利, 晏雄, 等. 材料和空腔深度对吸声系数测定影响的研究[J]. 中国纤检, 2017, 3: 80-3. DOI:10.3969/j.issn.1671-4466.2017.05.024 |

| [6] |

周国建, 吴九汇, 路宽, 等. 多态反共振协同型薄膜声学超材料低频隔声性能[J]. 西安交通大学学报, 2020, 54(1): 64-74. |

| [7] |

李峰, 徐芹亮, 滕瑶等. 统计能量法在船舶噪声与振动控制中的应用[J]. 噪声与振动控制, 2011, 31(6): 152-5. DOI:10.3969/j.issn.1006-1355-2011.06.034 |

| [8] |

张颖, 安利强, 周邢银, 等. 弯扭耦合层合板模态特性数值模拟与试验研究[J]. 振动与冲击, 2021, 40(8): 194-200. |

2021, Vol. 43

2021, Vol. 43