船用液压收放绞车在水下目标探测、打捞救助和海洋资源开发等领域有着广泛的应用[1-2],其液压回路常规有2种方式:一种是使用带平衡阀的开式系统,开式系统泵站体积重量一般都较大,适装性受到影响。另外绞车在布放工况下所有负负载均通过平衡阀发热,需要的冷却功率很高[3-6];另一种方式是采用闭式系统平衡负负载[7-8],布放工况下一部分负负载可通过闭式泵回馈电网,减少了发热,同时泵站的结构尺寸也更为紧凑,但是没有了平衡阀的保护,系统管路泄漏、损坏可能会对收放负载的安全性带来极大威胁。另外,在低速或零速工况下,闭式泵本身的中位泄漏会使速度的精准控制变得困难。本文针对传统回路的不足,提出一种结合平衡阀和闭式系统的新型绞车液压回路。

1 船用收放绞车工况分析船用收放绞车大致有以下3种运行工况:一是回收工况,此工况下马达受到正负载作用,绞车回转拉动负载回收;二是布放工况,此工况下马达受到负负载作用,负载倒拖绞车回转;三是负载位置微调与保持工况,由于需要将负载精确定位到海中的某个深度,在回收或布放的位置粗调之后需要进行位置微调,此时需要在低速情况下精确控制马达转速与位置,并且在调整完毕之后负载位置需要保持一段时间。

另外绞车回路还需满足以下几点要求:1)在负载因受到海水波浪等的影响实时变化的情况下仍需精确控制马达转速;2)在管路爆裂的情况下需要及时锁死绞车,负载不可失速下坠,即安全性的考虑;3)由于船上空间及承重有限,液压系统的尺寸重量应尽量紧凑节能,以减少冷却功率。

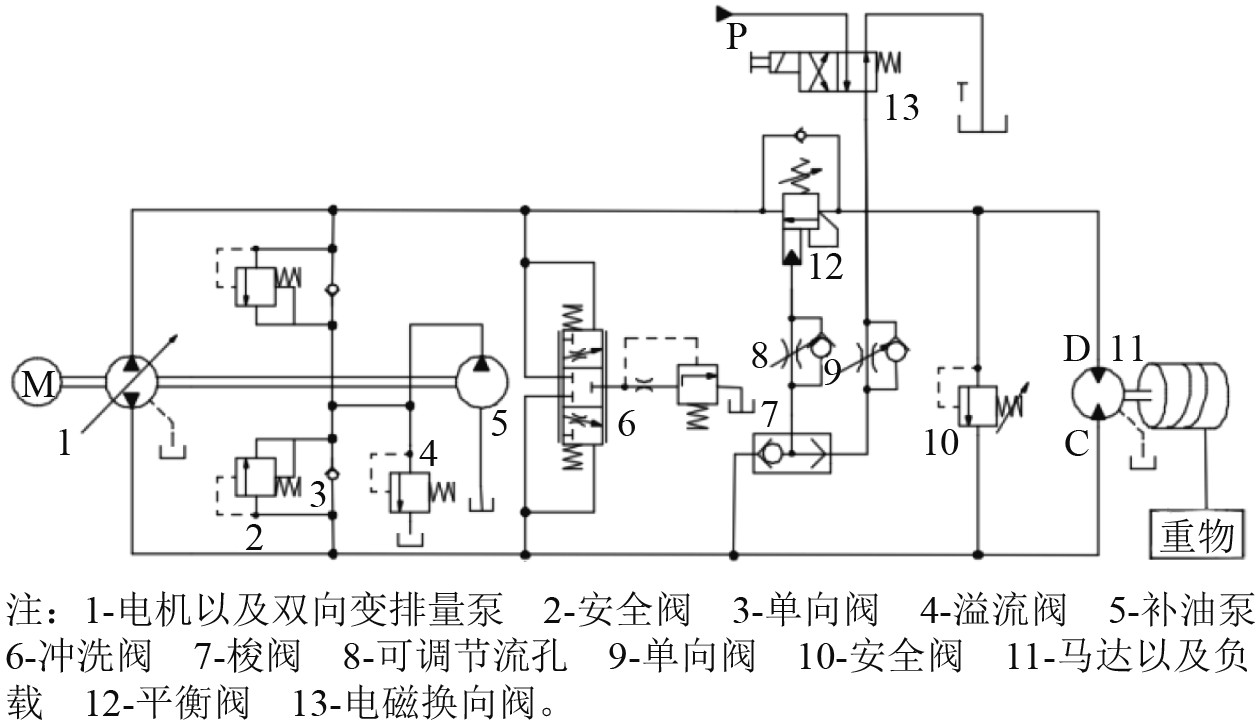

2 新型液压回路设计液压回路的设计方案如下:1)针对船上空间有限以及需在负负载工况下运行,采用闭式的泵控马达系统;2)针对安全性及低速情况下的负载定位问题,在闭式系统中加入平衡阀。3)考虑到节能性与精确定位的矛盾,系统需要可以人为切换在平衡阀起作用和平衡阀被短路2种状态。平衡阀起作用时系统定位性能好,平衡阀被短路时系统更加节能。具体原理图如图1所示。

|

图 1 新型泵控马达闭式系统原理图 Fig. 1 New pump control motor closed system schematic |

对此回路工作原理分工况进行说明。

1)在负载回收工况下,平衡阀阀口全开,马达转速由变量泵进行控制,相比于阀控系统,无节流损失。

2)在负载布放工况下,马达受到负负载的作用,由于释放速度较快,泵的泄漏对速度的影响不明显。该情况下可打开二位换向阀使高压油经过梭阀通向平衡阀的控制口,平衡阀全开。这时马达转速依旧由变量泵进行控制,负负载通过闭式泵回馈电网,系统无平衡阀的节流发热,既能对负载布放速度进行有效控制,又有良好的节能效果。

3)在负载位置微调与保持工况下,马达低速或零速运行,该情况下如果不加平衡阀,负载会因泵的零位泄漏而失控逐渐下落,难以精确对负载速度或位置进行有效而精确的控制。当编码器检测到的马达速度降低到一定阈值时,自动关闭二位换向阀,平衡阀先导口的压力由马达进油侧压力决定,平衡阀开始工作,抗衡负负载并确保马达进油侧有一定压力不会吸空,使负载下降速度可控并能实现静止保持和精确定位功能。为了防止马达速度在阈值附近变化时二位换向阀频繁启闭造成平衡阀抖动,此阈值需设一定的滞环。

4)管路爆裂或有大量泄漏情况下,因检测到管路压力远小于人为设定的背压,此时无论何种工况二位换向阀都迅速关闭,平衡阀因控制口失压而锁死,不会引发负载失控下落的事故。

综上,新型液压回路在以下几个方面具有优越性:1)可实现负载的精确定位功能;2)防止因管路爆裂引发的事故,更具安全性;3)引入平衡阀的时机可控,最大限度确保系统稳定性;4)拥有泵控系统更为节能和闭式系统结构紧凑等优点。

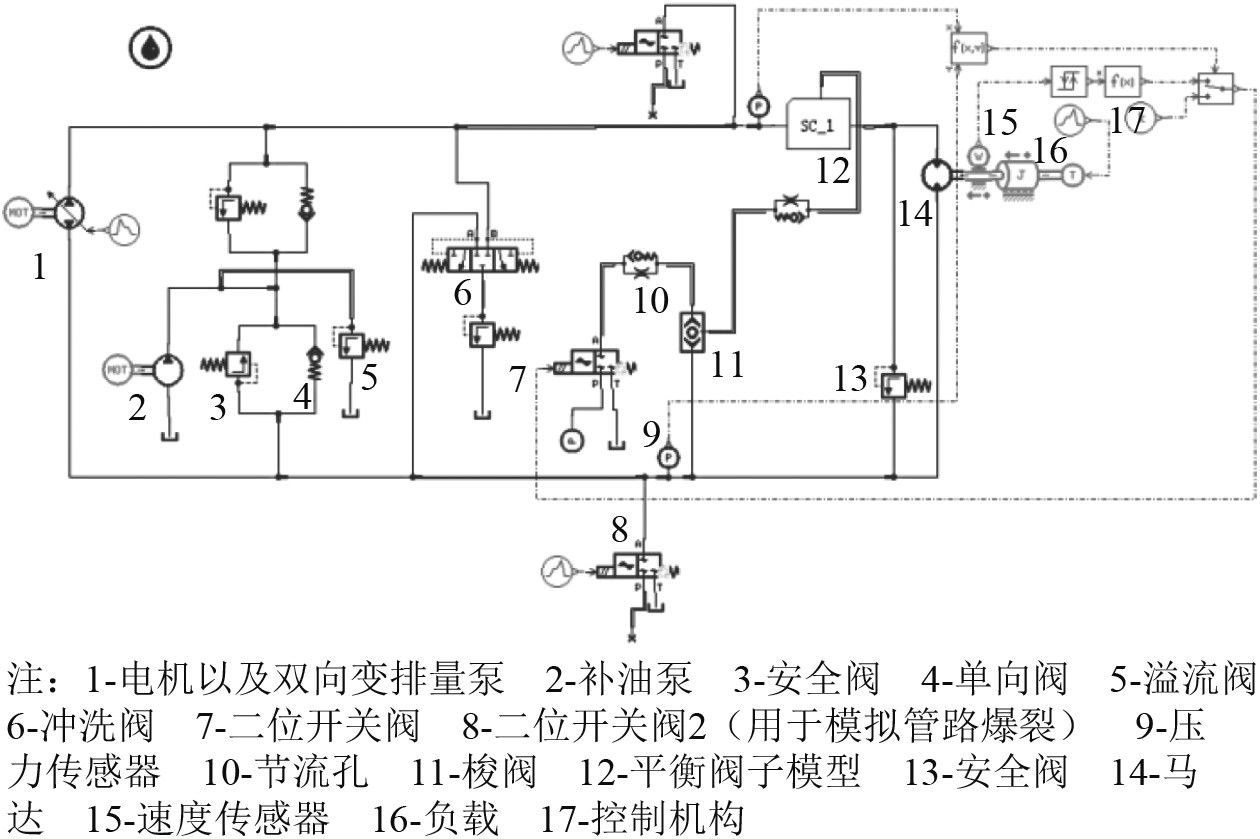

3 AMESim建模与仿真为了验证设计的可行性,利用AMESim软件的HCD库建立平衡阀的仿真模型,将主泵、补油泵、马达、安全阀等进行简化处理,最终建立完整液压回路的仿真模型,并对平衡阀切换过程的稳定性、管路爆裂平衡阀锁死两过程进行仿真。

|

图 2 新型泵控马达闭式系统仿真模型 Fig. 2 New pump control motor closed system simulation model |

|

图 3 平衡阀子模型 Fig. 3 Balance valve submodel |

AMESim仿真模型的主要取值:平衡阀导压比4,马达排量为9200 ml/rev,马达及负载转动惯量50 kgm2,负载扭矩6000 Nm,液压容腔1体积为2L,泵的最大排量为125 ml/rev,此时马达转速理论值为20 r/min。

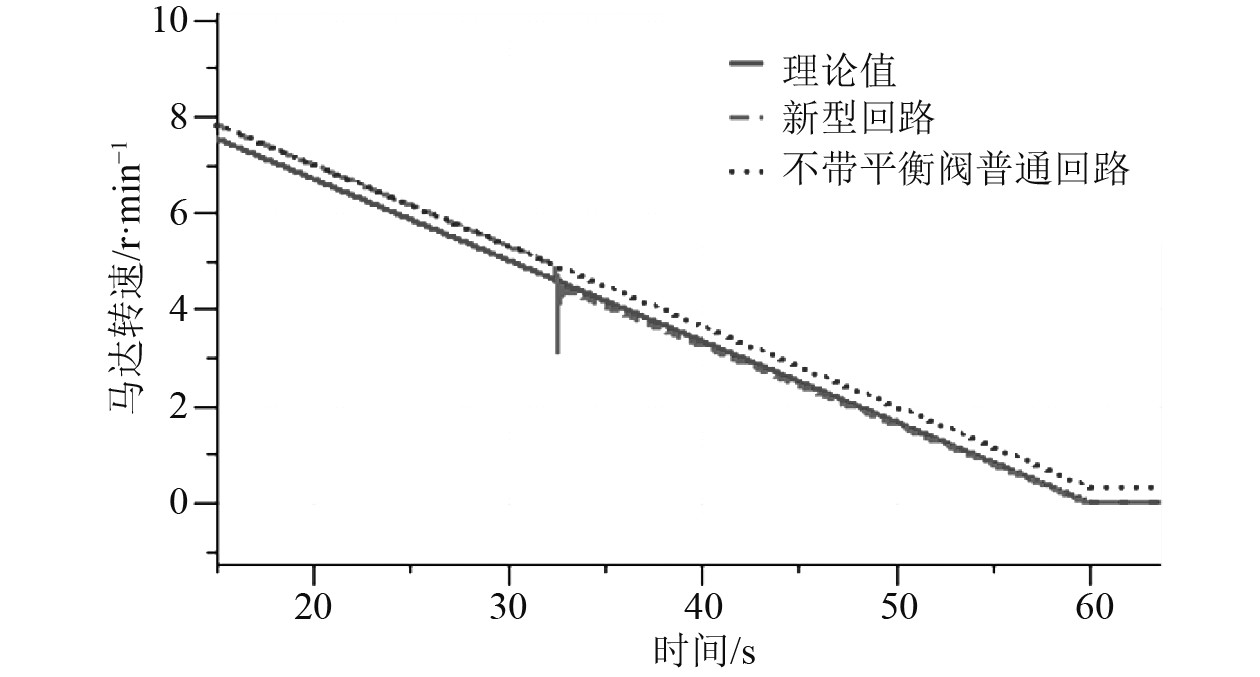

3.1 平衡阀切换过程仿真选取布放工况,泵流量从额定流量的50%在60 s内以斜坡信号的方式下降至0,当编码器检测到的马达速度降低到一定阈值时,切换二位换向阀,平衡阀开始工作,观测平衡阀切换过程是否平稳。在第60~70 s时保持0排量信号,观测是否因泵的泄漏造成负载下坠现象。

从图4的仿真结果可以看出,不带平衡阀的普通回路马达速度与理论值偏离很大。这是由于该回路由泵抵消受到的负负载,泵两侧压差大、泵进油侧压力高,造成泵的大量泄漏。而新型回路负负载由平衡阀抵消,泵两侧压差小,泄漏少,马达速度与理论值偏离很小。另外,新型回路还可以在低速时有效控制马达转速,在泵的输出排量为0时,平衡阀控制口压力与补油压力相等,未到达平衡阀开启压力,平衡阀锁紧,马达停止,不会因泵的泄漏造成负载下坠。而普通的无平衡阀普通回路则因泵的泄漏存在负载下坠问题。

|

图 4 布放工况下平衡阀切换过程的马达转速响应 Fig. 4 Motor speed response curvein the process of balancing valve switching in case of laying |

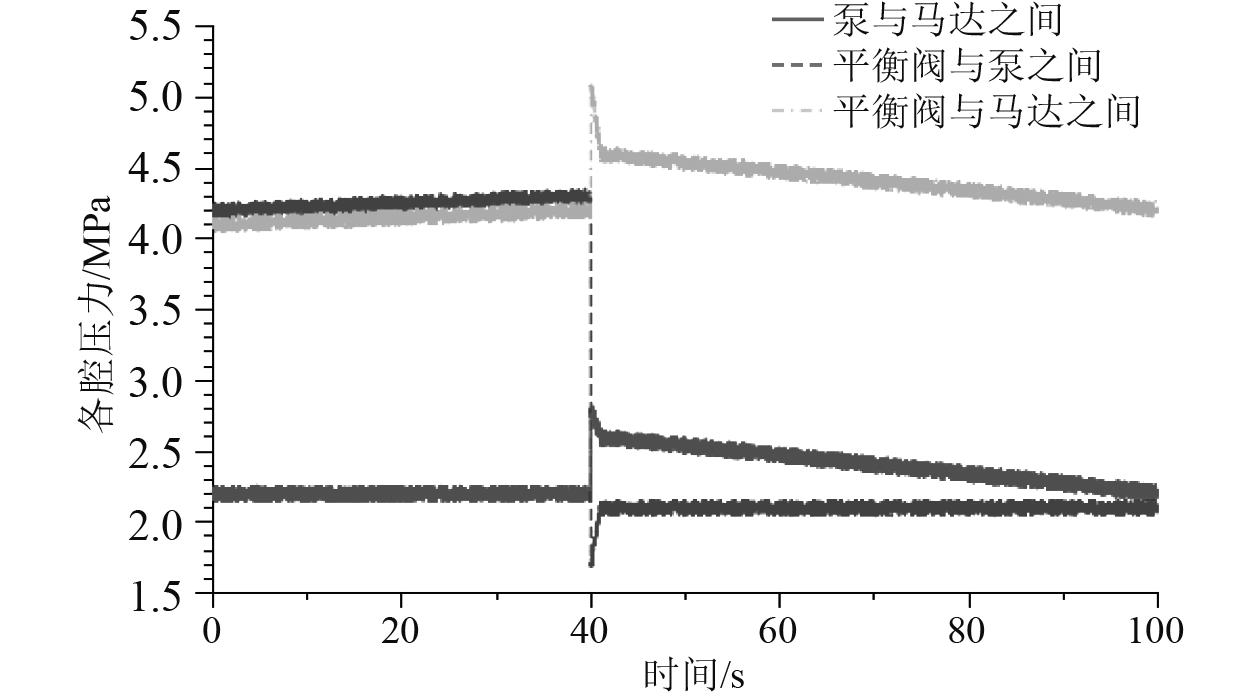

从图5可以看出,在平衡阀由不工作的全开切换至开始工作的过程因为节流孔的设计,使平衡阀控制口的压力变化平稳无震荡。

|

图 5 布放工况下平衡阀切换过程的各腔压力变化曲线 Fig. 5 Cavity pressure curve in the process of balancing valve switching in case of laying |

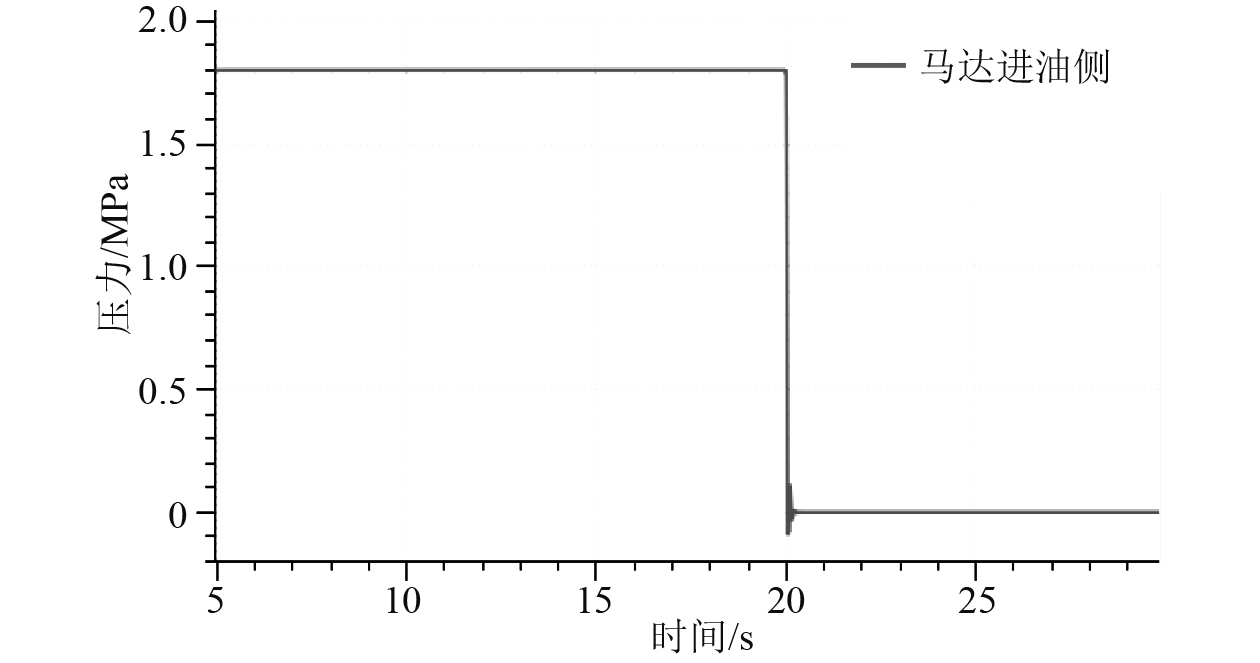

在管路突然爆裂的情况下,观测系统是否可以有效锁住负载使其停止下落。在以最大速度回收工况下,20 s时马达高压侧管路突然爆裂。其中管路爆裂以在管路旁路加装大流量高响应阀并在第20 s时突然全开模拟。

从图6和图7仿真结果可以发现,新式回路可在管路爆裂情况下快速且有效锁住负载,防止负载失控下落。

|

图 6 爆管情况下马达进油腔压力变化曲线 Fig. 6 Motor inlet pressure curveunder bursting |

|

图 7 管路爆裂情况下马达速度响应 Fig. 7 Motor speed response in case of pipe burst |

通过对以上2种情况下的仿真,可以得到以下结论:新型回路平衡阀切换过程平顺,可有效应对管路爆裂,与理论一致且性能良好。

4 实际工况测试为了验证仿真结果的准确性,通过数据采集卡在船用液压收放绞车上进行实际工况下的数据采集。

从图8可以看出,P1为平衡阀与泵之间压力,P2为平衡阀与马达之间压力,P3为泵与马达之间压力,各压力变化与仿真结果接近。同时由于实际管路比仿真设置的更长,压力容器体积更大,实测的压力波动略小于仿真结果。对比结果验证了仿真模型的准确性。

|

图 8 管路爆裂情况下马达速度响应 Fig. 8 Cavity pressure curve in the process of balancing valve switching in case of laying |

本文提出船用收放绞车新型液压回路,该回路具有在零速和低速下速度可精确控制、更加节能、安全性强、系统紧凑的优势,仿真分析验证了设计的可行性。研究结果对船用绞车收放液压系统设计有一定参考价值。

| [1] |

张澄宇, 赵大利. 中国船舶配套业现状及其发展方向[J]. 船舶工程, 2005(1): 1-5. ZHANG C Y, ZHAO D L. Status Quo and Development Way Forward forMarine Equipment Sector in China[J]. Ship Engineering, 2005(1): 1-5. DOI:10.3969/j.issn.1000-6982.2005.01.002 |

| [2] |

范松, 李鹏, 李朝均, 等. 海洋勘察船基盘收放系统研制及应用[J]. 石油机械, 2021, 49(4): 72--78. FAN S, LI P, LI C J, et al. Development and Application of Base Plate ReclamationSystem in Marine Survey Ship[J]. China PetroleumMachinery, 2021, 49(4): 72--78. |

| [3] |

胡阳, 朱龙英, 彭天好. 基于AMESim的几种液压锁紧回路动态特性仿真分析[J]. 机床与液压, 2015, 43(22): 65-66. HU Y, ZHU L Y, PENG T H. Simulation on Dynamic Characteristic of Several HydraulicLocking Loops Based on AMESim[J]. Machine Tool & Hydraulics, 2015, 43(22): 65-66. DOI:10.3969/j.issn.1001-3881.2015.22.022 |

| [4] |

徐莉萍, 项楠, 南晓青, 等. 基于AMESim的闭式液压系统热力学建模与仿真[J]. 机床与液压, 2016, 44(9): 147-150+37. XU L P, XIANG N, NAN X Q, CUI Y B. Thermodynamic Modeling and Simulation of Closed Hydraulic SystemBased on AMESim[J]. MachineTool& Hydraulics, 2016, 44(9): 147-150+37. DOI:10.3969/j.issn.1001-3881.2016.09.035 |

| [5] |

赵伟, 吕英民. 海上漂浮输油软管收放绞车的液压系统设计[J]. 液压与气动, 2003(1): 5-6. ZHAO W, LYUY M. The Design of Hydraulic System of Hose-reeling Unit[J]. Chinese Hydraulics & Pneumatics, 2003(1): 5-6. DOI:10.3969/j.issn.1000-4858.2003.01.003 |

| [6] |

江峰, 陈恺恺. 浅析船用被动式恒张力控制液压绞车[J]. 液压气动与密封, 2013, 33(11): 38-40. JIANG F, CHEN K K. Analysis of Marine Passive Constant Tension Winch[J]. HydraulicsPneumatics& Seals, 2013, 33(11): 38-40. |

| [7] |

李帅. 泵控马达闭式回路调速控制系统特性研究[D]. 杭州: 浙江大学, 2010. LI S. Research on Pump-control-motor Closed-circuit Speed Governing control system characteristics[D]. Hangzhou: Zhejiang University, 2010. |

| [8] |

颜韵琪, 胥云, 王浦全, 等. 大型液压挖掘机闭式回转系统研究[J]. 机床与液压, 2018, 46(2): 67-70+77. YAN Y Q, XU Y, WANG P Q, HU Y. Research on Closed Rotary System of Large Hydraulic Excavator[J]. Machine Tool& Hydraulics, 2018, 46(2): 67-70+77. DOI:10.3969/j.issn.1001-3881.2018.02.019 |

2021, Vol. 43

2021, Vol. 43