2. 中国人民解放军91937部队,浙江 舟山 316000

2. No.91937 Unit of PLA , Zhoushan 316000, China

船舶推进轴系的螺旋桨是悬在船体之外与外界海水直接接触的,在长期的运转工作下,螺旋桨上容易出现锈蚀破损或者表面附着水生生物与缠绕渔网等杂物,以上都会使螺旋桨质心连线与回转中心之间产生偏移,从而产生不平衡故障。在不平衡故障作用下,尾轴的振动幅度增大,当尾轴在尾后轴承处的中心点与尾后轴承距离大于其间隙时,便会发生碰摩。碰摩故障的危害非常大,对推进轴系的正常运转有重要影响。当不平衡与碰摩故障同时作用于推进轴系时,轴系会发生剧烈的振动,从而导致一些事故的发生。因此,对不平衡与碰摩故障进行建模与仿真分析,对于研究两者之间的关系以及相应故障信号的诊断分析具有重要意义。

目前,国内外学者对不平衡、碰摩故障进行了大量深入的研究。宾光富等[1]研究了残余不平衡量对三支撑轴系振动特性的影响;兴成宏等[2]研究了不平衡故障在诊断中的应用;Shen等[3]研究了由转子不平衡引发得碰摩故障;陈果等[4]研究了航空发动机耦合系统在碰摩故障作用下的振动特性;Ma等[5]在基于接触理论的基础上,研究了单跨双盘转子系统圆盘与弹性杆发生碰摩时的故障特征;Liu等[6]研究了由不对中故障引起的转子滑动轴承系统的不对中-碰摩故障;Alexander等[7]提出了一种新的EEMD信息本征模式函数选择方法和用来诊断不同强度碰摩故障的混合特征模型。

学者们为了便于更加深入地挖掘出故障的振动特性,对模型进行了大量的简化,使用的研究对象都是比较简单的转子模型。而在现实中,发生故障的转子振动特性是因用途与工作环境不同而发生变化的。所以在研究振动特性时,为了贴近实际情况,有必要考虑其功能和用途带来的额外激励。本文重点研究的船舶推进轴系,在实际运转过程中,由于螺旋桨在不均匀伴流场[8]中旋转,转轴会承受由此而产生的螺旋桨激振力,这会使得在不平衡与碰摩耦合故障作用下推进轴系系统的振动变得更加复杂。因此,为了进一步弄清推进轴系在不平衡与碰摩故障耦合作用下的振动特性,在螺旋桨推进轴系动力学模型的基础上,对耦合故障作用下的多柔体系统动力学方程进行推导,同时根据推进轴系试验台建立三维模型,在Adams中对其进行瞬态动力学分析,从而得出耦合故障作用下轴系的振动特性。

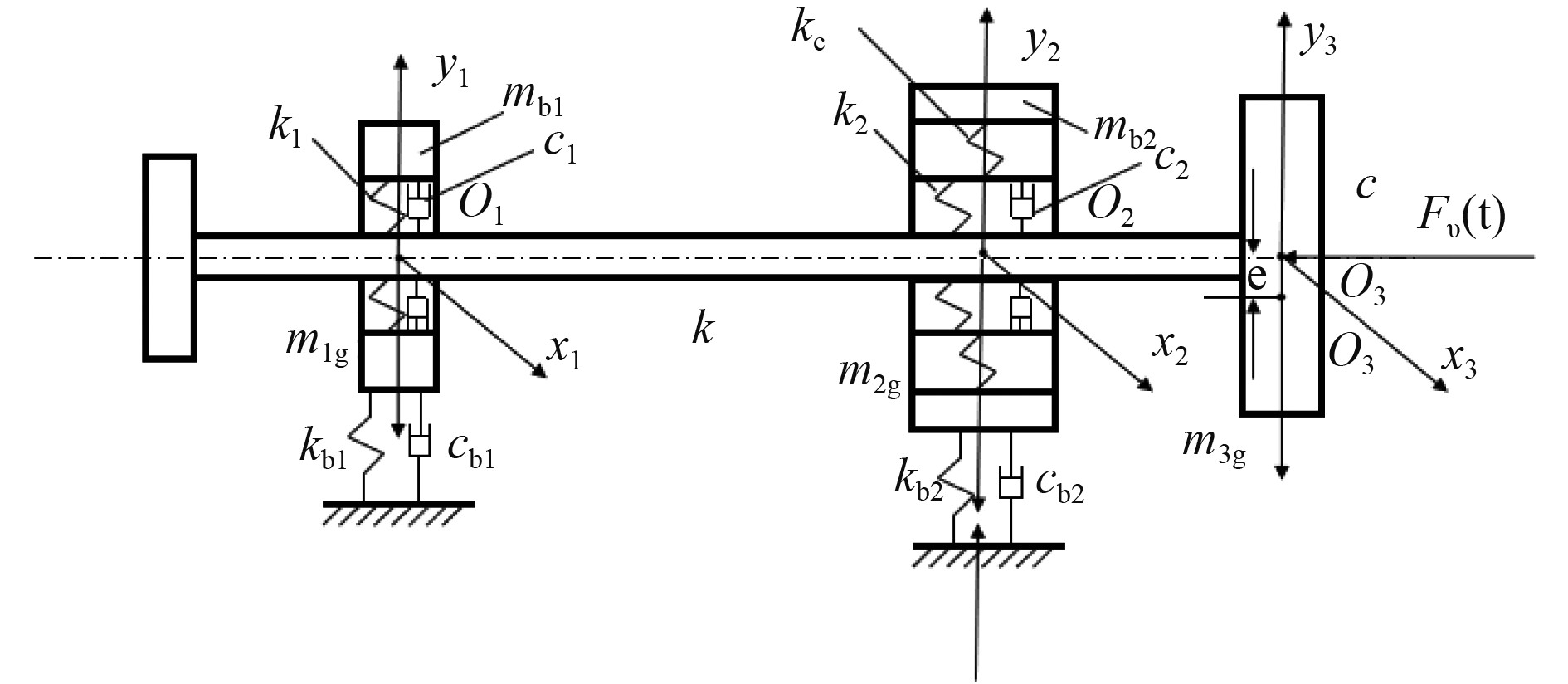

1 故障机理根据推进轴系布置特点的分析,建立如图1所示动力学模型。故障设计分别为尾轴与尾后轴承之间存在碰摩故障,螺旋桨处存在不平衡故障。由于耦合故障发生在尾轴与螺旋桨处,所以动力学模型省略了中间轴与推力轴部分,主要对尾轴进行分析。该动力学模型两轴承均采用滑动轴承并考虑轴承力,轴承与基座之间采用弹性支承。图中,O1为尾前轴承的几何中心,O2为尾后轴承的几何中心,O3为螺旋桨几何中心,O3’为螺旋桨质量中心,e为螺旋桨质量偏心距;m1,m2,m3分别为尾轴在尾前轴承处、尾后轴承处及螺旋浆处的等效质量,尾轴即可视作无质量弹性轴;mb1,mb2分别为尾前轴承与尾后轴承的质量;x1,x2,x3,y1,y2,y3,z1,z2,z3分别为尾轴在尾前轴承、尾后轴承及螺旋桨处的横向、垂向与轴向位移;xb1,xb2,yb1,yb2分别为尾前轴承、尾后轴承的横向与垂向位移;kc为碰摩接触刚度;k,c,cb分别为尾轴刚度、在螺旋桨处阻尼及在轴承处阻尼;k1,k2分别为尾轴与尾轴前轴承和尾轴后轴承之间的油膜刚度;c1,c2分别为尾轴与尾轴前轴承和尾轴后轴承之间的油膜阻尼;kb1,kb2分别为尾轴前轴承和尾轴后轴承与基座之间的弹性支承刚度;cb1,cb2分别为尾轴前轴承和尾轴后轴承与基座之间的支承阻尼;Px,Py分别为碰摩力横向与垂向分量;Fυ(t)为螺旋桨激振力;ω为尾轴旋转角速度。

|

图 1 不平衡-碰摩耦合故障动力学模型 Fig. 1 Unbalanced-rubbing coupling fault dynamics model |

本文采用多柔体系统动力学的方法对推进轴系进行仿真,该方法有离散化法和模态集成法,现使用模态集成法。模态集成法[9]的诞生借鉴了有限元分析理论,其柔性体由带质量的节点和网格来表示。每个质点都有和其相对应的局部坐标,且在局部坐标系中柔性体存在小的线性变形。设系统的广义坐标式ξ=[X Ψ q]T=[x y z ψ θ ϕ qp=1,···m]T,其中X为局部坐标系相当于整体坐标系的位置,Ψ为局部坐标系相当于整体坐标系原点的欧拉角,qp为第m阶模态振幅的振型分量。根据 Newton-Euier 向量力学法和 Lagrange 方程,可得多柔体系统动力学表达式为:

| $ M\mathop \xi \limits^{..} \mathop M\limits^. \mathop \xi \limits^. - \frac{1}{2}{\left[ {\frac{{\partial M}}{{\partial \xi }}\mathop \xi \limits^. } \right]^{\rm{T}}}\mathop \xi \limits^. + K\xi + {f_g} + D\mathop \xi \limits^ \cdot + {\left[ {\frac{{\partial \psi }}{{\partial \xi }}} \right]^{\rm{T}}}\lambda = Q {\text{。}}$ | (1) |

其中:

根据耦合故障动力学模型,可将式(1)改写为:

| $ \left[ {\boldsymbol{M}} \right]\left\{ {\mathop \xi \limits^{..} } \right\} + \left[ {\boldsymbol{C}} \right]\left\{ {\mathop \xi \limits^. } \right\} + \left[ {\boldsymbol{K}} \right]\left\{ \xi \right\} = \left\{ {\boldsymbol{P}} \right\} + \left\{ {{{\boldsymbol{F}}_\upsilon }} \right\} + \left\{ {{{\boldsymbol{F}}_m}} \right\} + \left\{ {\boldsymbol{G}} \right\} + \left\{ {{{\boldsymbol{F}}_{oil}}} \right\} {\text{。}}$ | (2) |

其中:[M],

1)不平衡故障模型

螺旋桨由于质量偏心,将产生一个大小不变,方向时刻变化的交变力,变化频率为每转一圈变化一次。由图1分析可得,不平衡力为:

| $\left\{ \begin{array}{l} {F_x} = {m_3}e{\omega ^2}\cos (\omega t){\text{,}}\\ {F_y} = {m_3}e{\omega ^2}\sin (\omega t){\text{。}} \end{array} \right.$ | (3) |

2)碰摩故障模型

由于碰摩时间极短,假设尾轴与尾后轴承碰撞时尾后轴承的形变是线性的,摩擦符合库伦摩擦定律,摩擦系数为μ。建立如图2所示碰摩截面图,设

| $\left\{ \begin{array}{l} {P_N} = {k_c} \times (r - \delta ){\text{,}}\\ {P_T} = \mu \times {P_N}{\text{。}} \end{array} \right.$ | (4) |

其中:kc为碰摩刚度;PN,PT分别为法向与切向碰摩力。将该碰摩力分解到尾轴的横向与垂向可得:

| $\left\{ \begin{array}{l} {P_x} = {k_c}(1 - \delta /r)[ - ({x_2} - {x_{b2}}) + \mu \times ({y_2} - {y_{b2}})]{\text{,}}\\ {P_y} = {k_c}(1 - \delta /r)[ - ({y_2} - {y_{b2}}) - \mu \times ({x_2} - {x_{b2}})]{\text{。}} \end{array} \right.$ | (5) |

|

图 2 碰摩故障动力学模型 Fig. 2 Rubbing fault dynamics model |

3)螺旋桨激振力模型

螺旋桨激振力的计算十分复杂,所涉及的影响因素众多,由于无法获取这些参数,所以采用经验公式的方法来计算螺旋桨激振力。其公式如下:

| $ {F_\upsilon }\left( t \right) = \sum\limits_{i = 1}^n {{\xi _{pi}}{T_0}{{\left( {\frac{n}{{{n_e}}}} \right)}^2}\sin \left( {{v_p}_i\omega t + {\phi _p}} \right)} {\text{。}}$ | (6) |

其中:ξp为螺旋桨推力变化系数,T0为额定转速下的平均推力,N;ne为额定转速,HS;φp为相位角。

2 仿真模型的建立参考某型船推进轴系结构的组成,利用三维建模软件SolidWorks建立推进轴系试验台模型,然后将其导入Adams中,在各部件之间建立相应的运动副与约束,并且施加外力。最后对轴系各部件进行柔性化即可得到推进轴系多柔体动力学模型,如图3所示。

|

图 3 推进轴系模型 Fig. 3 Test bench model |

利用在Adams中建立的耦合故障模型,研究推进轴系分别在正常运转与不平衡-碰摩耦合故障作用下轴系的振动特性,2种状态均在转速为600 r/min的速度下运转。其中设置参数如下:螺旋桨的叶片数为3叶,查阅文献[10]可得:υp分别为3和6,ξp1=0.04,ξp2=0.02,T0=300 N,ne=1200 r/min,不平衡量为500 g·mm;碰摩刚度P=2×107 N/m。仿真时间设置为5 s,仿真步数设置为20480步。

3.1 推进轴系系统动力学响应图4为无故障推进轴系的动力学响应。由图可以发现,在无故障时,两轴承处的时域波形图都呈现出了明显的周期性且振动幅值相当,但是在波形上,尾前轴承处的振动波形更加复杂。在频谱图中,各轴承处都出现了转频分量(10 Hz),这是由于轴系为柔性转子而导致的。此外,在尾前轴承处,特征频率还出现了螺旋桨激振力脉动频率与转频的和频与差频。在轴心轨迹图中,可以明显发现位置越靠近螺旋桨,其轴心轨迹越接近为一规则椭圆,运动越简单。

|

图 4 无故障时系统动力学响应 Fig. 4 System dynamic response without fault |

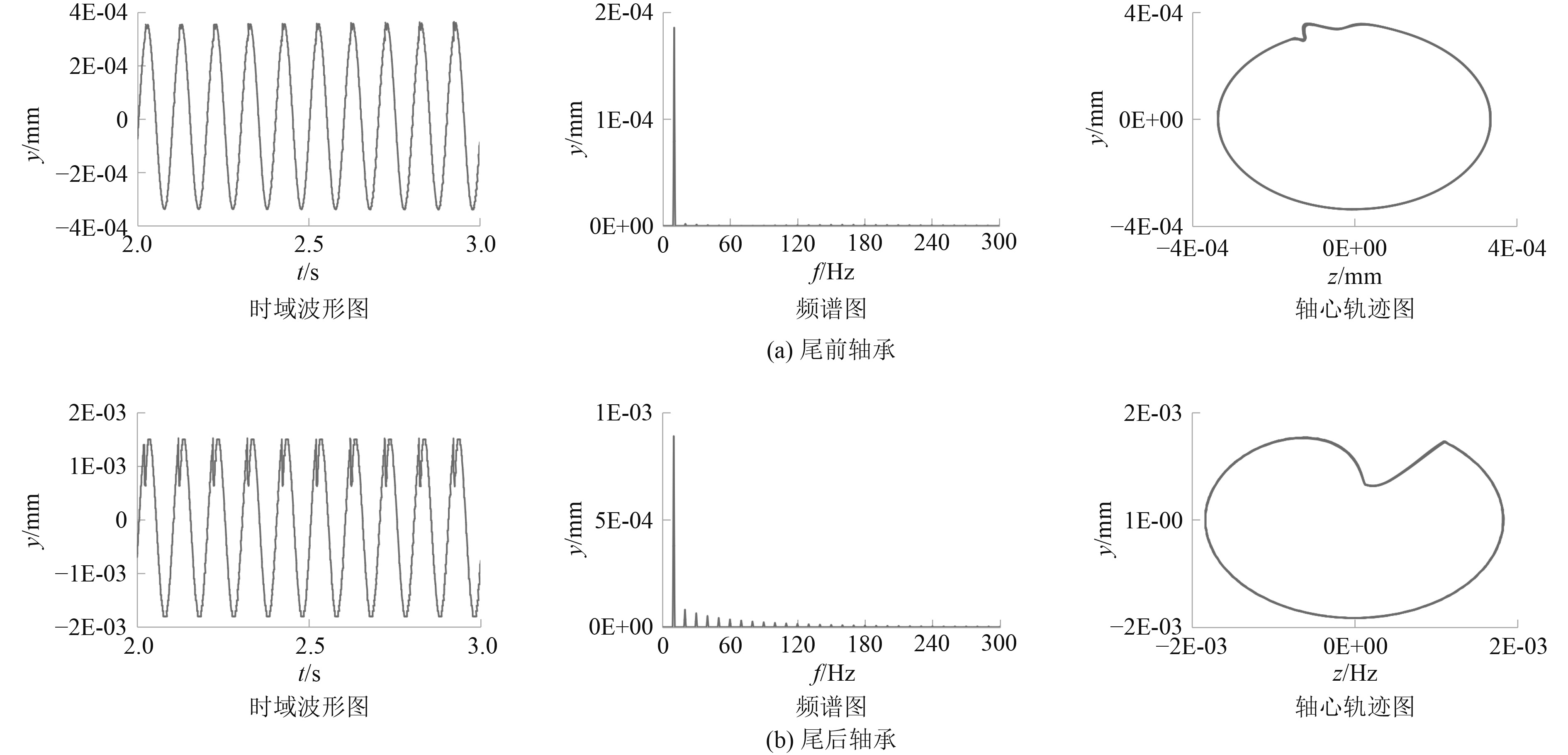

图5为不平衡-碰摩故障时推进轴系的动力学响应。由图可以发现,碰摩故障的作用使得轴系的振动变得更加复杂,尤其在碰摩故障发生处的尾后轴承处,该处时域波形图出现了单边波峰“削波”现象,频谱图除了基频以外还出现了2倍、3倍、4倍等高倍转频成分,轴心轨迹不再是一封闭椭圆,其上端出现了明显的“内尖角”与碰撞折回的的现象,图形的不规则程度增加。

|

图 5 不平衡-碰摩耦合故障时系统动力学响应 Fig. 5 Dynamic response of system under unbalanced-rubbing fault |

图6为在不平衡-耦合故障作用下不同转速对轴系系统在尾后轴承处动力学响应的影响。由图可以发现,总体上各阶频率的幅值随转速增大而变大。在转速低于约600 r/min,仅存在基频,这说明在转速较低时,轴系只受不平衡故障的作用。当转速大于约600 r/min时,尾轴与尾后轴承发生碰摩,出现了转频分量以及2倍、3倍、4倍等高倍频分量,且转速越高,高倍频幅值越大,即振动越复杂。

|

图 6 不同转速下轴系动力学响应图 Fig. 6 Dynamic response diagram of shafting at different speeds |

本文首先分析了不平衡-碰摩耦合故障的机理,然后在螺旋桨推进轴系动力学模型的基础上,推导了耦合故障作用下的多柔体系统动力学方程。最后利用SolidWorks,Adams建立了螺旋桨推进轴系实验台刚柔混合模型,对模型开展正常运转与不平衡-碰摩耦合情况下的瞬态动力学分析与耦合故障轴系振动的影响因素分析,得到了仿真结果。通过对各种情况下的对比研究,得到结论如下:

1)当推进轴系在正常运转情况下,轴系振动呈现出明显的周期性,其特征频率主要表现为转频,且距离螺旋桨越近其幅值越大;

2)碰摩故障的发生,使得轴系的振动变得复杂,时域波形出现单边波峰“削波”的现象,特征频率出现了大量的高倍转频,轴心轨迹不再为一封闭椭圆,其上端出现了明显的“内尖角”与碰撞折回的的现象;

3)转速对不平静-碰摩耦合故障作用下轴系的振动特性影响较大,转速越高,高倍频幅值越大,振动越复杂。

| [1] |

宾光富, 李学军, 蒋勉, 等. 三支撑轴系转子残余不平衡量相位差组合振动特性研究[J]. 动力学与控制学报, 2017(5): 446-452. BIN Guangfu, LI Xuejun, JIANG Mian, et al. Study on combined vibration characteristics of residual unbalance and phase difference of rotor with three supports[J]. Journal of Dynamics and Control, 2017(5): 446-452. DOI:10.6052/1672-6553-2017-010 |

| [2] |

兴成宏, 李迎丽, 张玲. 转子不平衡故障在诊断中的有效应用[J]. 设备管理与维修, 2019(11): 175-176. XING Chenghong, LI Yingli, ZHANG Ling. Effective application of rotor unbalance fault in diagnosis[J]. Equipment Management and Maintenance, 2019(11): 175-176. |

| [3] |

SHEN X Y, JIA J H, HAO M Z. Numerical analysis of a rub- impact rotor-bearing system with mass unbalance[J]. Journal of Vibration and Control, 2007, 13(12): 1819-1834. DOI:10.1177/1077546307080029 |

| [4] |

陈果, 李成刚, 王德友. 航空发动机转子-滚动轴承-支承-机匣耦合系统的碰摩故障分析与验证[J]. 航空动力学报, 2008, 23(7): 1304-1311. CHEN Guo, LI Chenggang, WANG Deyou. Analysis and verification of rub impact fault of aeroengine rotor rolling bearing support casing coupling system[J]. Journal of Aeronautical Dynamics, 2008, 23(7): 1304-1311. |

| [5] |

MA H, SHI C, HAN Q, et al. Fixed-point rubbing fault characteristic analysis of a rotor system based on contact theory[J]. Mechanical Systems & Signal Processing, 2013, 38(1): 137-153. |

| [6] |

LIU Y, LI Y, SHI T, et al. Study on Misalignment-rubbing coupling fault of rotor system supported by oil film force[J]. Journal of Mechanical Engineering, 2016, 52(13): 79-86. DOI:10.3901/JME.2016.13.079 |

| [7] |

ALEXANDER P, MANJURUL I, JAEYOUNG K, et al. Rub-impact fault diagnosis using an effective IMF selection technique in ensemble empirical mode decomposition and hybrid feature models[J]. Sensors, 2018, 18(7): 2040. DOI:10.3390/s18072040 |

| [8] |

周春良. 船舶轴系振动研究[D]. 哈尔滨: 哈尔滨工程大学, 2006. ZHOU Chunliang. Study on vibration of ship shafting [D]. Harbin: Harbin Engineering University, 2006 |

| [9] |

张青林. 基于刚柔耦合的整车动力学仿真及悬架参数优化[D]. 重庆: 重庆理工大学, 2015. ZHANG Qinglin. Vehicle dynamics simulation and suspension parameter optimization based on rigid flexible coupling [D]. Chongqing: Chongqing University of Technology, 2015 |

| [10] |

陆杰. 基于ADAMS的船舶推进轴系振动状态虚拟样机分析方法研究[D]. 武汉: 海军工程大学, 2018. LU Jie. Research on virtual prototype analysis method of ship propulsion shafting vibration state based on ADAMS [D]. Wuhan: Naval Engineering University, 2018 |

2021, Vol. 43

2021, Vol. 43