2. 福建省船舶与海洋工程重点实验室,福建 厦门 361021;

3. 天津中海油能源发展油田设施管理有限公司,天津 滨海新区 300452

2. Fujian Provincial Key Laboratory of Naval Architecture and Ocean Engineering, Xiamen 361021, China;

3. Tianjin CNOOC Energy Development Oilfield Facilities Management Co., Ltd., Tianjin 300452, China

当今,航运业发展迅猛,柴油机因其热效率高、燃油经济性好、功率范围广等特点,已成为船舶运输领域最主要动力来源[1-2],其燃料主要由石油提炼而来。随着经济全球化趋势日益明显,各国对石油的需求量也越来越大,使得石油资源日渐枯竭、环境问题逐渐恶化,所以国际海事组织于2016年1月开始实施更为严格的TierⅢ排放法规[3-4]。因此,如何减少船舶柴油机NOx排放,已成为当前研究重点[5]。掺水燃烧技术是通过特定措施使一定量水进入气缸参与缸内燃烧,可有效降低火焰燃烧温度,使燃烧室温度分布更加均匀,从而改善柴油机的排放性能[6]。该技术共有3种不同的方式:掺水乳化油、进气加湿以及缸内直喷水[7-8],其中,掺水乳化油技术具有成本低廉、减排潜力大等优势,且相比于缸内直喷水和进气加湿,对柴油机损伤较小,已成为未来船舶满足排放法规要求的主要技术手段之一,受到广泛关注[9-13]。因此,本文以TBD234V6 型柴油机为原型机,应用AVL-Fire建模仿真软件,建立其燃烧室三维燃烧仿真模型,研究掺水乳化油对柴油机动力性、经济性和排放性能影响,并与原机燃用纯柴油对比分析,为掺水燃烧技术在实船应用提供一定的参考依据。

1 计算模型与验证 1.1 发动机的主要技术参数TBD234V6型增压中冷柴油机基本参数如表1所示。

|

|

表 1 TBD234V6型增压柴油机基本参数表 Tab.1 Basic parameters of TBD234V6 supercharged diesel engine |

本文主要通过仿真模拟柴油机的燃烧过程,因此选取进气阀关闭(586.5°CA)到排气阀开启时刻(853°CA)这一区间开展研究[14]。由于TBD234V6型柴油机的喷孔呈偏心布置,需建立整机模型,上止点时刻网格分布情况如图1 所示。3D网格具有2层边界层,边界层的厚度为0.35 mm,网格数目为26496个。

|

图 1 上止点计算网格 Fig. 1 Top dead center calculation grid |

选用准确的湍流、喷雾和燃烧模型对模拟气缸工作过程中的不稳定状态、快速压缩和强烈湍流的特性尤其重要。本文采用的子模型如表2所示。

|

|

表 2 计算子模型 Tab.2 Calculation sub-model |

仿真主要针对柴油机缸内燃烧与排放的高压循环,只需计算压缩和燃烧膨胀2个过程,不考虑进排气道流动问题。因此,初始条件的设置决定着缸内空气质量和初始状态,其计算初始参数如表3所示。

|

|

表 3 计算初始参数 Tab.3 Calculation of initial parameters |

由于掺水乳化油主要由水和柴油按一定比例均匀混合而成,但二者的密度与热值均不相同。因此,通常采用掺水质量百分比和折合油耗率来分别描述掺水比与油耗率。其定义式如下:

| $ {b_{EBSFC}} = {b_{BSFC}} \times {H_L}/{H_{Ld}}{\text{,}} $ | (1) |

| $ \theta = \frac{{{m_w}}}{{{m_w} + {m_d}}} \times 100\text{%}{\text{,}} $ | (2) |

| $ H = \frac{{\left( {100 - \theta } \right){\rho _d}{H_d}}}{{\theta {\rho _w} + \left( {100 - \theta } \right){\rho _d}}} {\text{。}}$ | (3) |

式中:

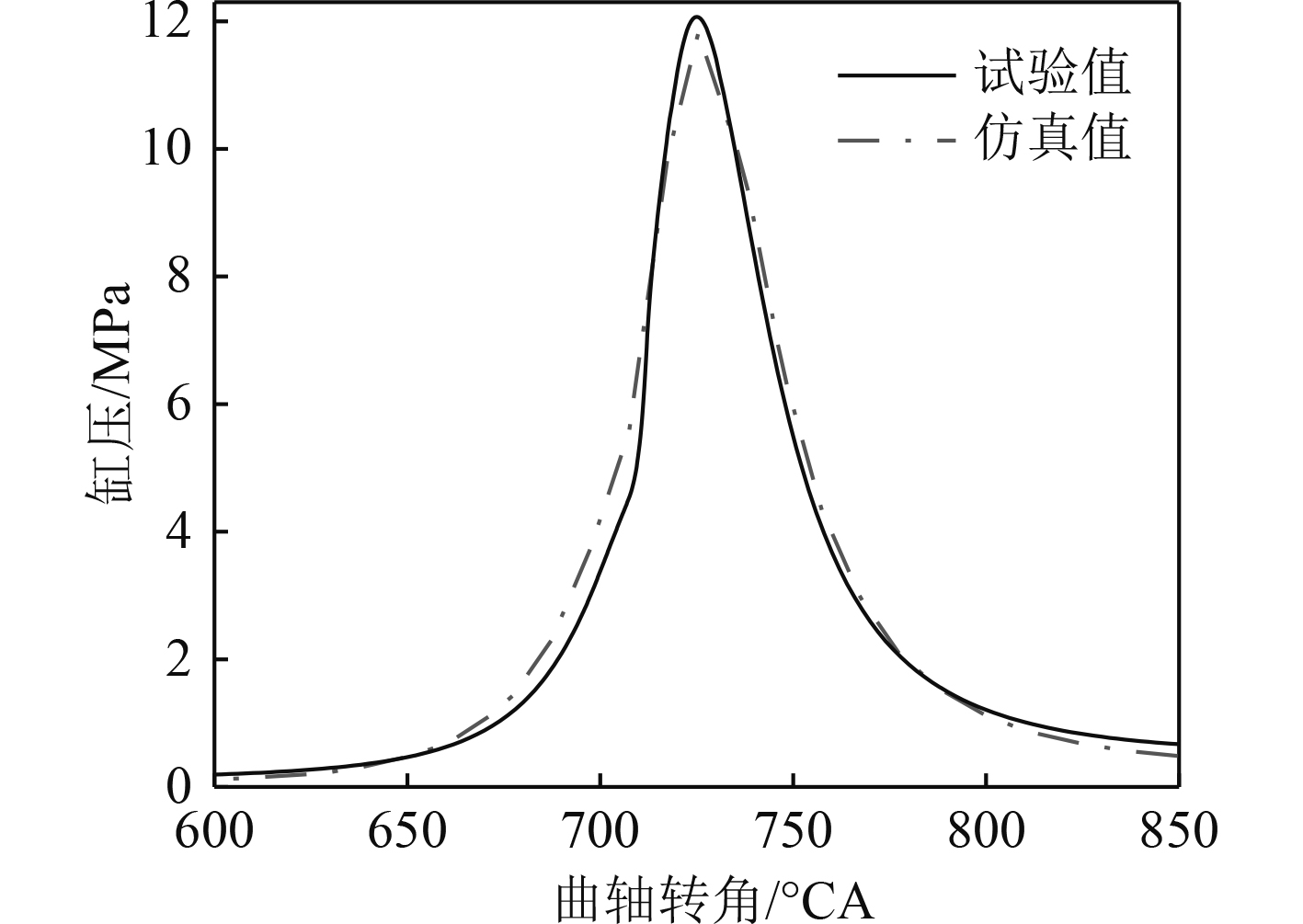

选取柴油机推进特性额定工况(186 kW,1500 r/min),将仿真所得缸压曲线与试验测量所得曲线进行对比。如图2所示,其仿真结果与试验缸压数值差均小于5%,其存在偏差的主要原因为喷雾和燃烧等模型的提出基于一定的假设,模型不能完全仿真实际的燃烧过程,且考虑到计算时间,网格不能划分过细,因而造成一定的误差。TBD234V6型柴油机的仿真模型建立较为正确,各项系数设置较为合理,可使用该模型进行柴油机缸内燃烧过程的模拟计算。

|

图 2 缸压试验值与仿真值对比曲线 Fig. 2 Comparison curve of cylinder pressure test value and simulation value |

本文主要研究在额定工况下,燃用不同掺混比例掺水乳化油对柴油机性能影响,研究方案见表3。

|

|

表 4 仿真试验研究方案 Tab.4 Simulation test research plan |

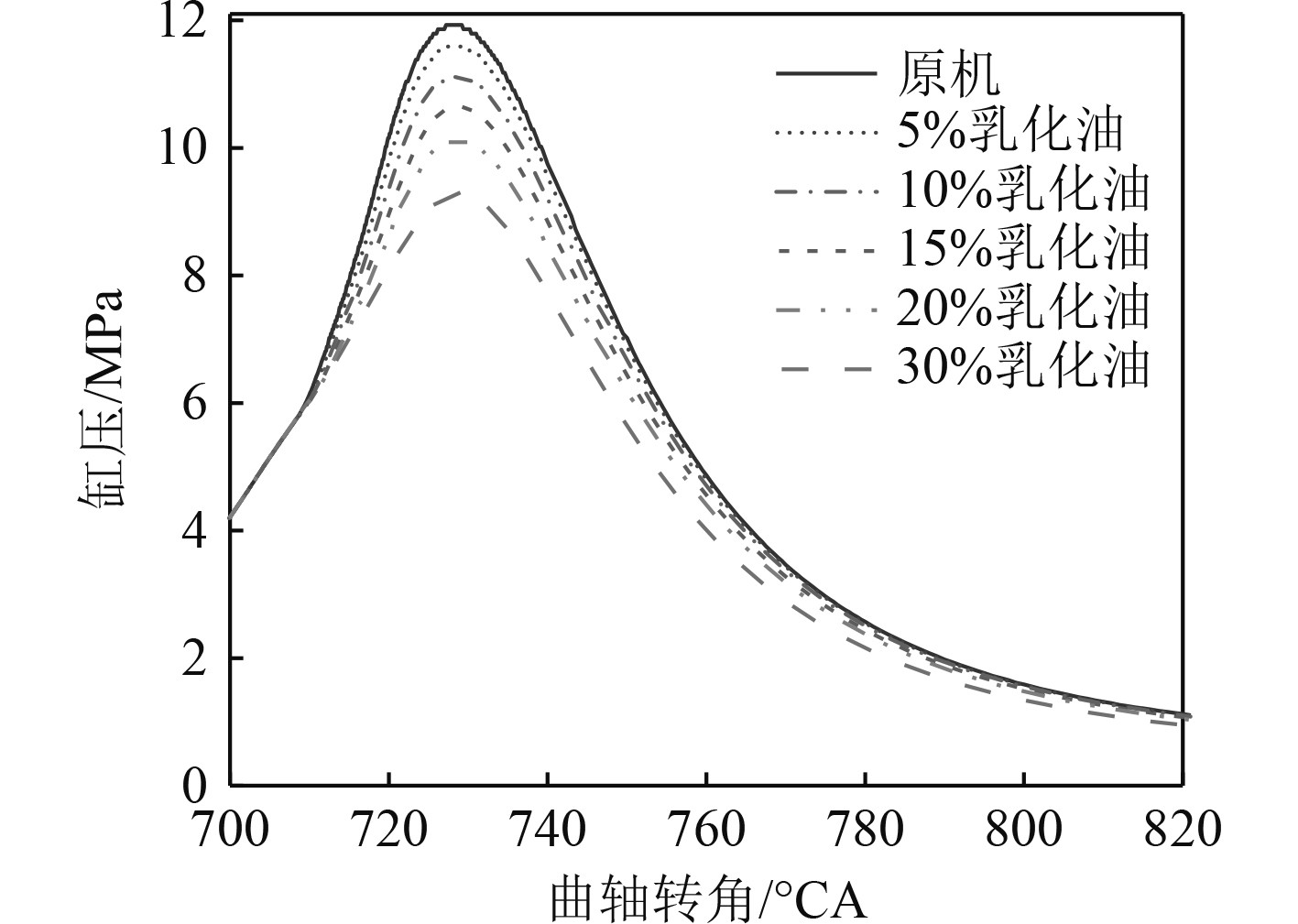

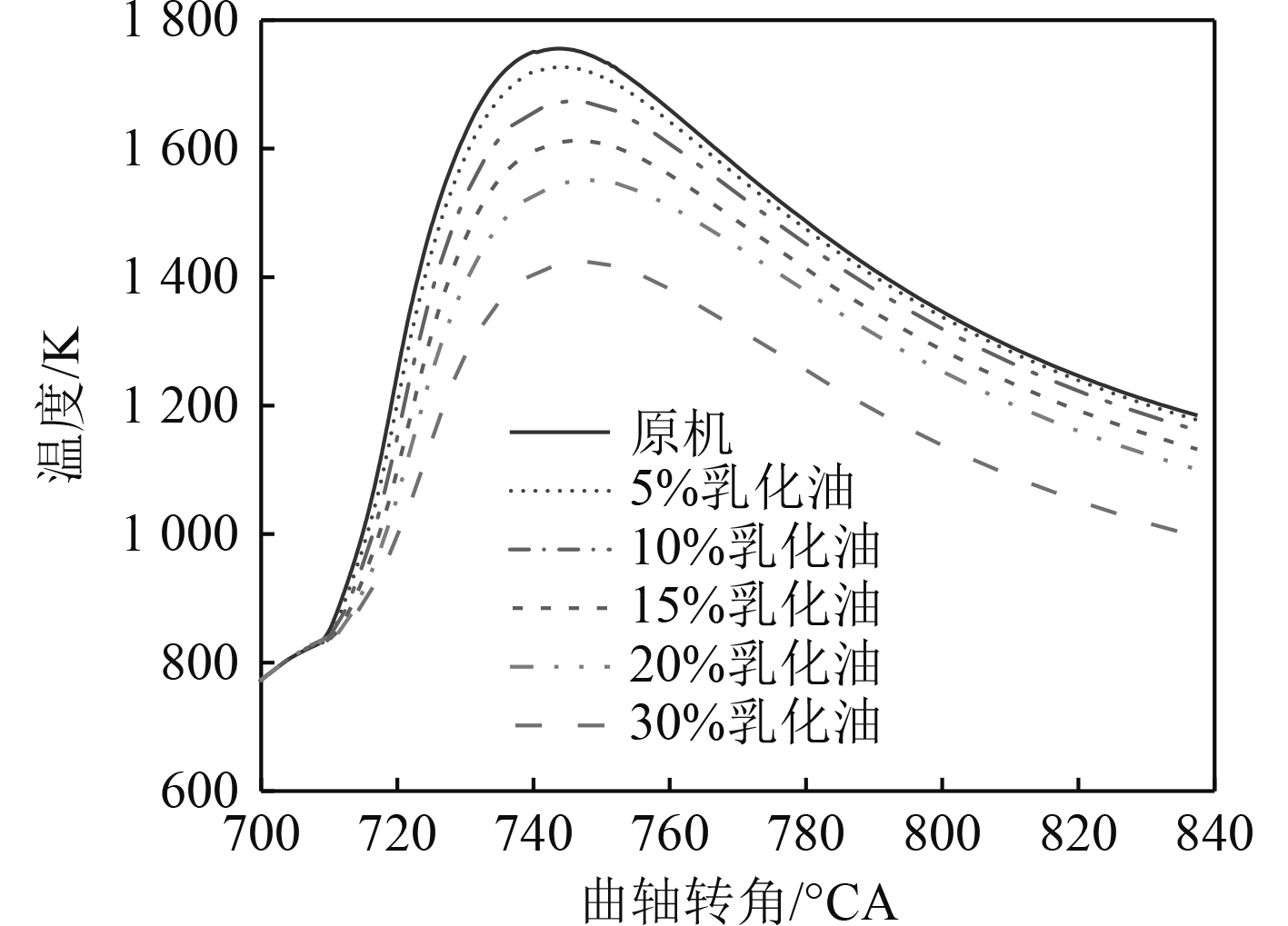

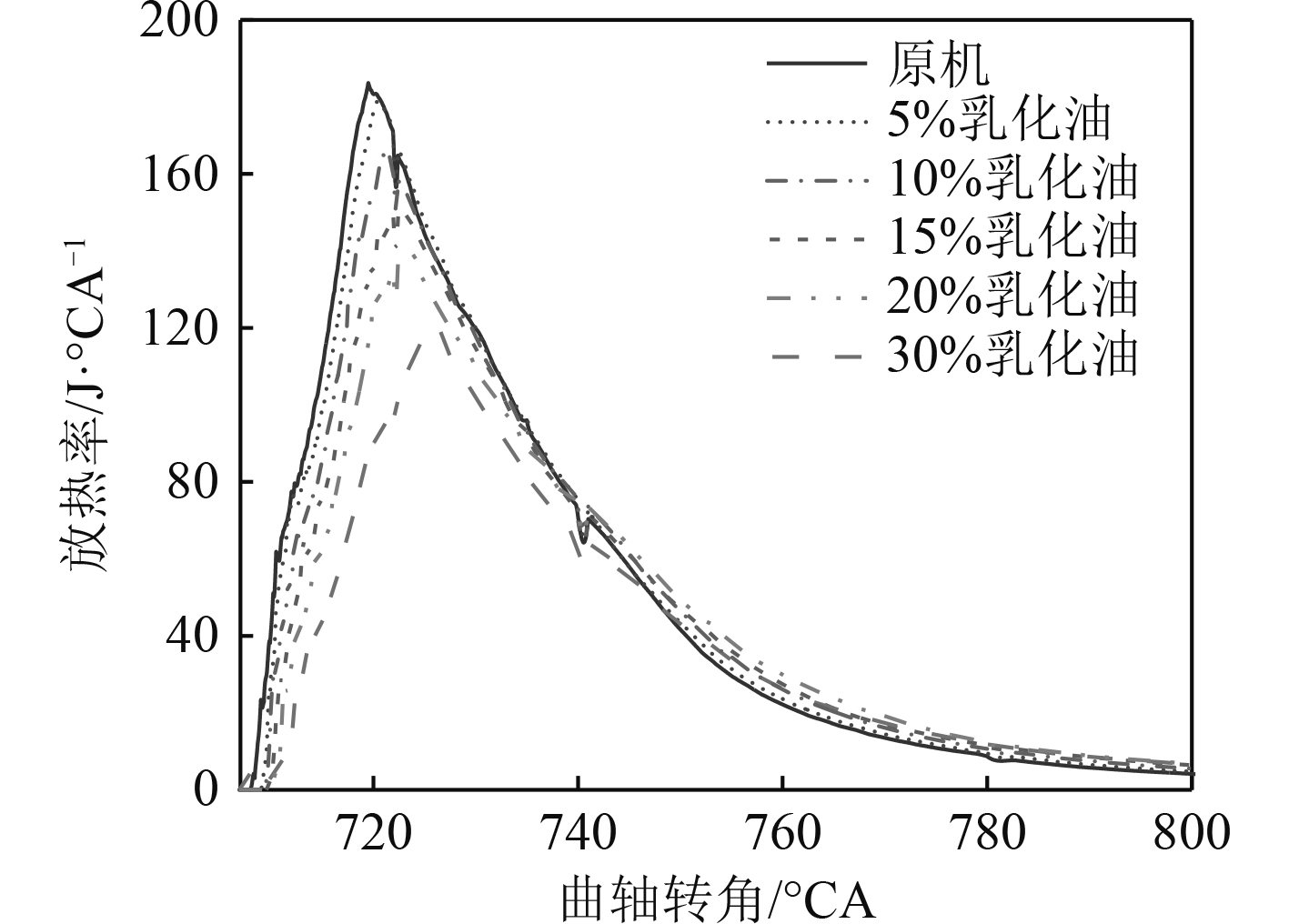

图3~图5分别为不同掺水比例乳化油对柴油机缸内压力、缸内温度及燃烧放热率随曲轴变化过程。由图可知,柴油机掺烧掺水乳化油相比于原机,随着掺水比的增大,缸内爆发、缸内最高燃烧温度和放热率峰值均呈下降趋势,且掺水比越大,下降幅度越明显;与此同时,滞燃期逐渐延长,燃烧末期放热率值逐渐升高。这主要是因为:水分子间存在缔合分子,需要通过吸收一定热量来削弱分子间的缔合作用,之后才能使水分子温度升高;水的比热在所有液、固态物质中是最大的,约为

|

图 3 不同掺水比对缸内压力影响 Fig. 3 The influence of different water mixing ratios on the cylinder pressure |

|

图 4 不同掺水比对缸内温度影响 Fig. 4 The influence of different water mixing ratios on the temperature in the cylinder |

|

图 5 不同掺水比对放热率影响 Fig. 5 The influence of different water mixing ratios on the heat release rate |

由图6可知,燃烧室高温区主要集中在凹坑处及挤流区间隙,随着掺水比的上升,燃烧温度逐渐降低,高温区域分布缩小。由于喷孔呈偏心布置,喷油油束的喷射方向指向燃烧室凹坑左侧,导致燃烧室左侧凹坑温度明显高于右侧。

|

图 6 20°CA ATDC缸内温度场对比 Fig. 6 Comparison of temperature field in 20°CA ATDC cylinder |

由图7可知,随掺水比增加,NOX的初始生成时刻逐渐后移,生成速率随之降低,生成量逐渐减小。这是因为:滞燃期阶段,水汽化抑制压缩空气的温度;燃烧阶段,水蒸发吸收缸内热量,降低燃烧火焰局部温度,同时乳化油的二次雾化促进缸内燃烧,缩短氮气在高温区滞留时间。根据NOX生成机理,3种情况下,氮和氧浓度小,其在燃烧室内驻留时间短和燃烧温度低,均会降低NOX排放,所以NOX质量分数变化曲线整体呈下降趋势,NOX排放降低,当掺水比为20%和30%时,与原机相比,NOX排放量分别降低81.35%和82.90%。

|

图 7 不同掺水比对NOX生成的影响 Fig. 7 The effect of different water mixing ratios on the formation of NOX |

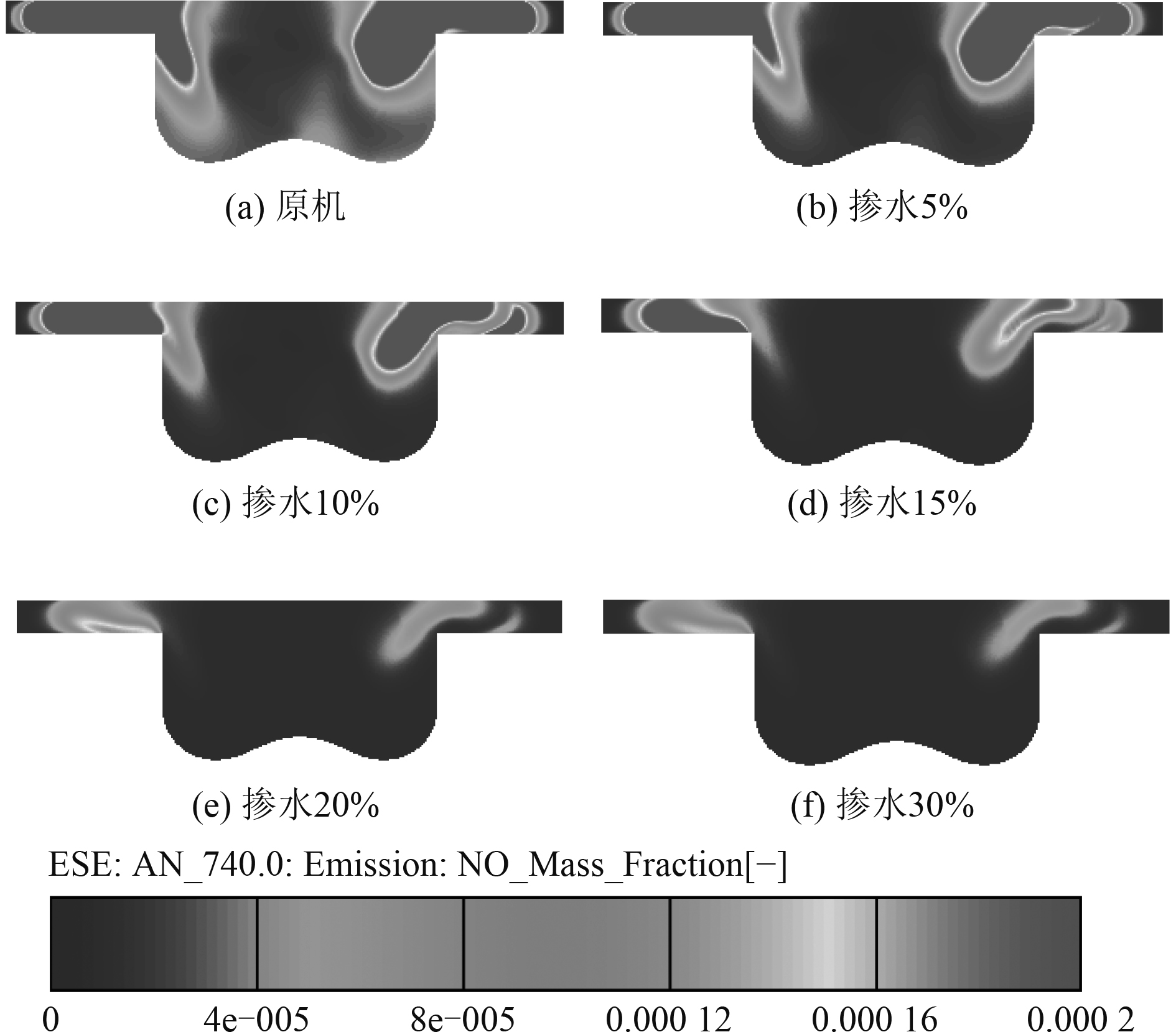

由图8可知,随着掺水比增加,缸内温度降低,NOX分布区域逐渐减少,当掺水比大于10%时,气缸中心区及燃烧室凹坑处NOX浓度已处于相当低的水平,但挤流区内由于燃烧产物滞留时间长、压力低,故NOX降低相对较慢。

|

图 8 20oCA ATDC缸内NOX浓度场对比 Fig. 8 Comparison of NOX concentration field in the 20°CA ATDCcylinder |

由图9可知,随掺水比增加,滞燃期延长,Soot生成时刻后移,其峰值先降低后升高,当掺水比为15%时,相比原机降低10.13%,达到最低值。这是因为:柴油机在急燃期,缸内温度较高,适当掺水量可使缸内温度降低,虽一定程度上降低Soot氧化速率,但同时也抑制碳化物脱氢脱水,析碳发生率下降;加之滞燃期延长可改善燃料混合和燃烧过程,减小局部缺氧和富油区,因此当掺水比≤15%时,此时Soot峰值随掺水比增加而下降。当掺水比>15%时,着火时刻滞后明显,导致缸内油气含量过多,同时因掺水量过大,缸内温度大幅度下降,抑制水煤气反应的发生,导致Soot氧化速率明显降低,大量Soot不能及时被氧化,此时Soot峰值随掺水比增加而上升。但是,在膨胀后期,随着掺水比增加,Soot不断升高,原因主要是柴油机膨胀后期缸内温度较低,氧气质量分数减少,加之掺水乳化油更进一步降低缸内燃烧温度,大幅度削弱碳烟后期氧化能力,导致碳烟最终排放量随掺水比增加而升高。

|

图 9 不同掺水比对Soot生成的影响 Fig. 9 The influence of different water mixing ratios on the formation of Soot |

由图10可知,Soot主要集中在燃烧室凹坑处,随掺水比增加,Soot分布区域扩大,向燃烧室凹坑处聚集。

|

图 10 80oCA ATDC缸内Soot浓度场对比 Fig. 10 Comparison of Soot concentration field in 80°CA ATDCcylinder |

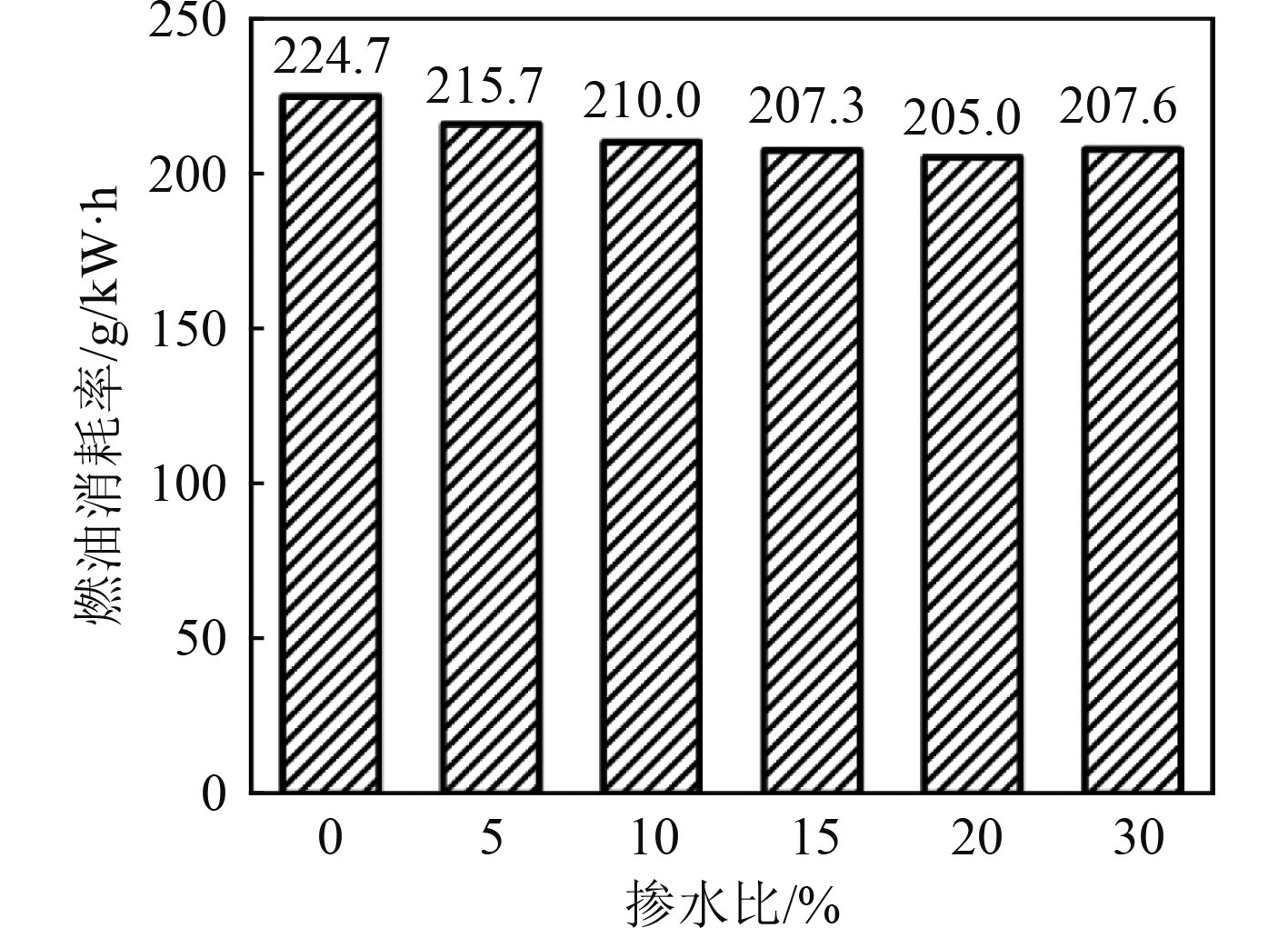

由图11可知,随掺水比增加,燃油消耗率先降低后升高,掺水量为20%时,与原机相比,燃油消耗率下降8.77%,达到最低值。这是因为水的沸点低于柴油,当温度急剧升高时,乳化油内部水份率先汽化,产生水蒸气,当水蒸气达到一定量时,将冲破油膜的包裹发生液滴爆炸,形成更细小的油滴,同时进一步扩大油束区域,油气混合质量得到改善,从而提高缸内燃烧效率,但与此同时水蒸发汽化又会降低缸内燃烧温度,生成大量水蒸气,减缓燃料热量,使得缸内燃烧恶化,因此其折合消耗率是上述水对缸内燃烧2种截然相反的影响相互博弈的结果。

|

图 11 不同掺水比对燃油消耗率的影响 Fig. 11 The influence of different water mixing ratios on fuel consumption |

确定掺水乳化油最佳掺水比需综合考虑乳化油对柴油机动力、经济及排放等多方面的影响。灰色决策理论在解决多目标最优问题上具有弱化人为因素干扰、降低过程主观性的优势,其决策模型主要包括:局势集、决策目标、效果样本矩阵、测度矩阵和综合测度矩阵。其中,综合效果测度矩阵为掺水乳化油综合性能优化结果最终体现,所以本文将通过该决策理论以柴油机掺水乳化油燃烧为事件、不同掺水比为对策值,结合影响柴油机性能主要因素,选取最高燃烧压力、燃油消耗率、NOx 及Soot 值为决策目标,对乳化油最佳掺水比进行选择。关于决策目标的权重分配问题,当前尚无统一的指导理论。决策目标的权重分配主要基于其自身的特征。为避免纯主观或纯客观赋权所带来的极端偏差,对核心决策目标采用主观赋权,对从属决策目标采用客观赋权。因本文以TBD234V6 型柴油机100%负荷为研究对象,该工况下,NOX排放严重,因此选择NOX排放量为核心决策目标,赋权

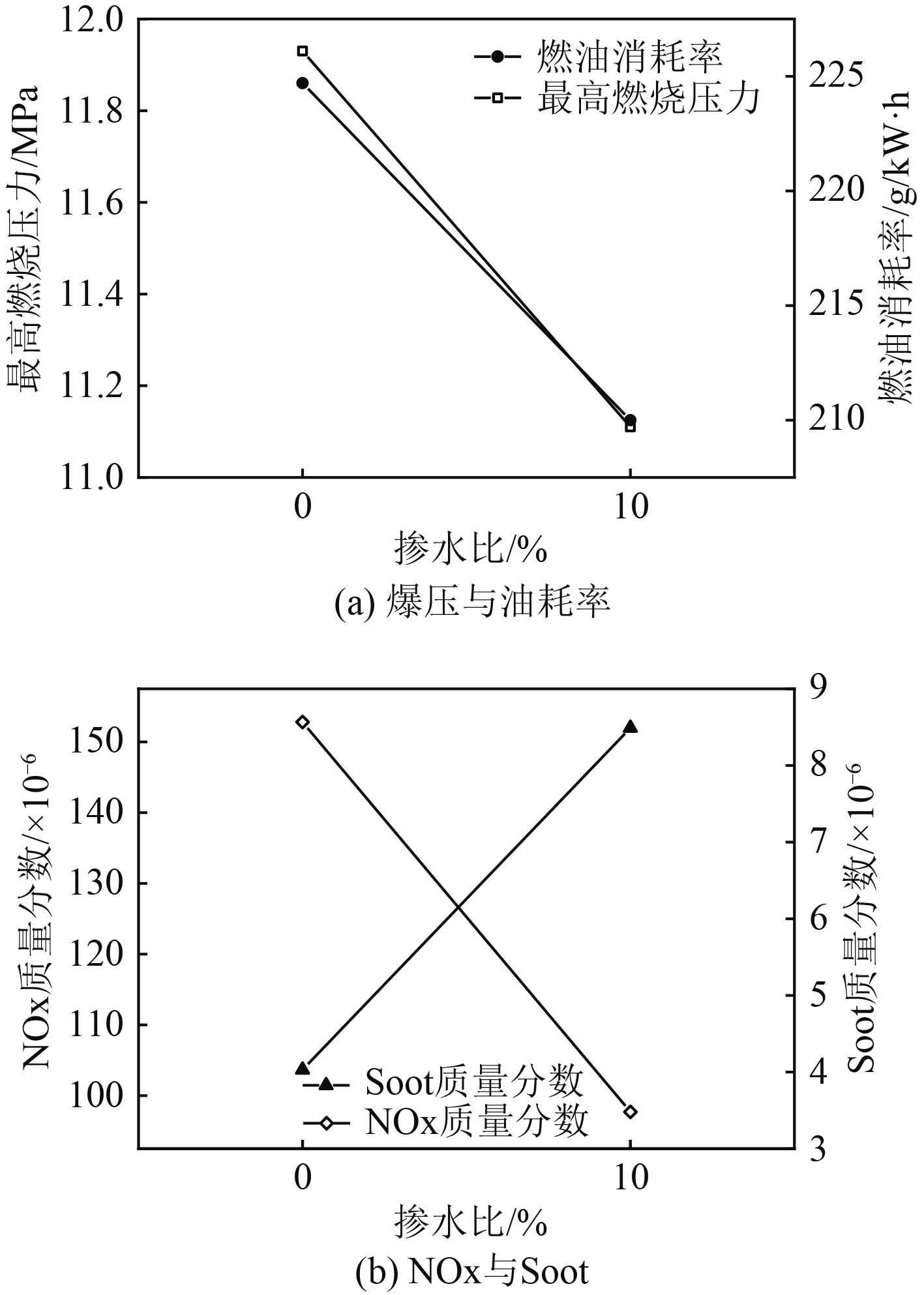

如图12所示,乳化油掺水比对柴油机综合性能影响由高到低依次为:10%乳化油>20%乳化油>5%乳化油>15%乳化油>原机(0%乳化油)>30%乳化油,其中,掺水比为10%时,综合性能优化值最高,为0.9829,此时,为最优掺水比。

|

图 12 不同掺比综合优化值对比 Fig. 12 Comparison of comprehensive optimization values of different blending ratios |

由图13可知,与纯柴油相比,最优掺水比下,最高燃烧压力下降0.82 MPa,降幅约6.90%;燃油消耗率降低14.70 g/kW·h,降幅约6.50%;NOX质量分数下降55.11×10−6,下降约36.1%;Soot质量分数升高4.5×10−6,上升约110.6%。由此表明,在额定工况下,最优掺水比为10%,可良好地改善柴油机的经济性与NOX排放性,但动力性及Soot排放性有所下降。

|

图 13 额定工况下最优掺混比与纯柴油对柴油机性能影响对比 Fig. 13 Comparison of the influence of optimal blending ratio and pure diesel on diesel engine performance under rated operating conditions |

1)额定工况下,随着掺水乳化油掺水比的增加,柴油机最高燃烧压力逐渐降低,燃油消耗率呈先下降后上升的趋势。当掺水比为20%时,最高燃烧压力较纯柴油燃烧下降约14.86%,燃油消耗率降幅最大约为8.77%。

2)掺烧掺水乳化油后,NOX排放量显著降低,其分布区域逐渐减少,缸内平均温度下降;Soot排放量明显升高,燃烧室凹坑处Soot分布区域逐渐扩大。

3)基于灰色决策理论,通过主客观赋权法,以NOX排放量为核心决策目标,最高燃烧压力、油耗率和Soot排放量为从属决策目标,确定最优掺水比为10%。在此掺水比下,最高燃烧压力下降6.9%,燃油消耗率下降6.5%,NOX排放降低36.1%,Soot排放上升110.6%。

| [1] |

张超, 王银燕, 陈德富. 掺水乳化油对船舶柴油机燃烧和排放的影响[J]. 船舶工程, 2015(0): 59-62. |

| [2] |

李向晖, 王忠俊, 陈恩博. 2135G船用柴油机燃用掺水乳化油试验分析[J]. 船海工程, 2016(4期): 126-130. |

| [3] |

肖华, 黄荣华. 重柴油掺水燃烧对柴油机性能影响的试验研究[C]// 2006年APC联合学术年会论文集. 2006

|

| [4] |

郝晓地, 王啟林. 船用柴油机冷却系统防腐CH乳化油性能[J]. 环境工程学报, 2009

|

| [5] |

王浒, 刘屹清, 尧命发. 基于微遗传算法的船用柴油机喷油策略优化及研究[J]. 内燃机工程, 2018(4): 85-92. |

| [6] |

宁海强, 王子辰, 李文来, 等. 高原环境对船用柴油机的影响及性能改善研究[J]. 机电工程技术, 2018, 47(11): 19-22, 106. DOI:10.3969/j.issn.1009-9492.2018.11.006 |

| [7] |

李先南, 黄立, 张文正, 等. 两级增压对船用柴油机性能影响的试验[J]. 内燃机学报, 2020, 38(2): 104-109. |

| [8] |

王尚鹏, 杨捷波, 高占斌, 等. 掺烧乙醇/水对柴油机燃烧与排放性能的影响[J]. 船舶工程, 2019

|

| [9] |

张博, 张萍, 王银. 冷却系统对船用柴油机性能参数的影响研究[J]. 中国修船, 2019, 32(4): 33-37. |

| [10] |

衡伟, 叶子枭, 黄加亮, 等. 喷油压力对电控船用中速柴油机性能的影响[J]. 集美大学学报:自然科学版, 2019, 24(1): 44-51. DOI:10.3969/j.issn.1671-6493.2019.01.008 |

| [11] |

卫海桥, 安世佳, 邵爱芳, 等. 船用柴油机工况下燃油雾化特性的数值研究[J]. 内燃机工程, 2018, 39(3): 8-15. |

| [12] |

SAYIN, C, OZSEZEN, et al. The influence of operating parameters on the performance and emissions of a DI diesel engine using methanol-blended-diesel fuel[J]. Fuel Guildford, 2010.

|

| [13] |

HUOLEI C, MIN L I, XIANGHUA K. Simulation research on the influence of compound turbocharger on diesel engine performance[J]. Internal Combustion Engine & Powerplant, 2019.

|

| [14] |

PARK J W, CHUN B K. The influence of social support on self-determination and emotion, athletic performance of taekwondo players[J].The Korean Journal of Growth and Development, 2018.

|

2021, Vol. 43

2021, Vol. 43