集装箱船的舷梯一般情况收纳于平行中体区域的上甲板舷侧,对于超大型集装箱船而言,由于型深较高(一般会大于30 m),如果仍将舷梯布置在上甲板,为了达到压载吃水,伸缩式舷梯下放后长度较大,2万箱级超大型集装箱船的舷梯伸长后可以达到35 m左右,刚度严重不足,人员在登船时走动会造成舷梯本身的晃动,容易产生共振现象。为了保证登船人员的安全,一般会控制同时登船的人数,这在使用中极为不便。为了解决上述问题,可以将舷梯内嵌在二甲板以上,缩减舷梯长度。但是内嵌式舷梯布置需要在舷侧外板上开口,同时该区域位于船中0.4 L范围内,船体梁静水弯矩、波浪弯矩以及扭矩的数值处于较大水平,因而该区域的船体结构强度面临着考验,需要依据规范校核和全船有限元直接计算来评估此区域的结构强度。

目前有众多学者针对舷侧有大开口船型的强度问题进行了研究,研究对象以汽车滚装船和特殊舰艇为主。高处等[1]对1艘内河汽车运输船的突变区域进行了强度评估,陈第一[2]对大型汽车滚装船结构强度进行了计算分析,结果都表明舷侧大开口区域的应力水平较高。何祖平等[3]分析了舷侧开口形状对于应力集中系数的影响。

本文的研究对象为超大型集装箱船。与上述船型相比,由于其高航速、大开口和大量使用高强度钢等特点,导致了船体扭转刚度较低,大开口角隅应力集中效果显著,疲劳破坏风险很高[4],一旦船体结构损伤可能会影响内嵌式舷梯的正常使用。针对舷侧有大开口的超大型集装箱船,目前还无法在公开文献内找到相应的研究成果,本文将为相似船型的舷梯布置以及相关结构设计提供参考。

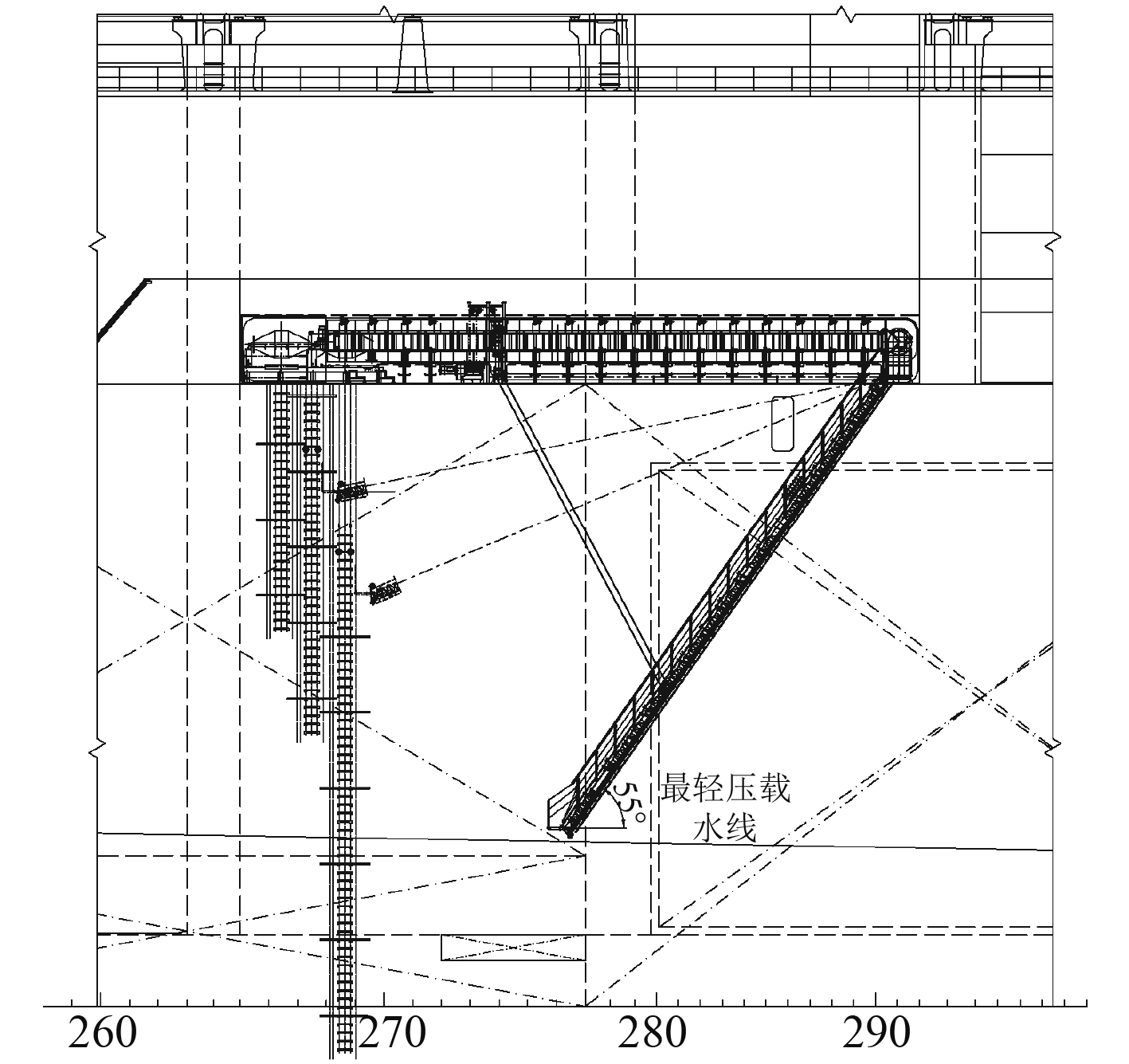

1 方案介绍将舷梯内嵌在二甲板以上区域的船体内,如图1所示。采用该布置方案,舷梯的长度能够减少约12 m,可以很大程度上解决使用过程中登船人员的安全问题。另外,二甲板不仅可以作为收纳舷梯的平台,还是引水员的登船平台,通过引水员软梯和舷梯登船的人员可以经过相同的路径进入到上层建筑,无需为引水员设置额外的通道。

|

图 1 内嵌式舷梯布置侧视图 Fig. 1 Side view of embedded accommodation ladder arrangement |

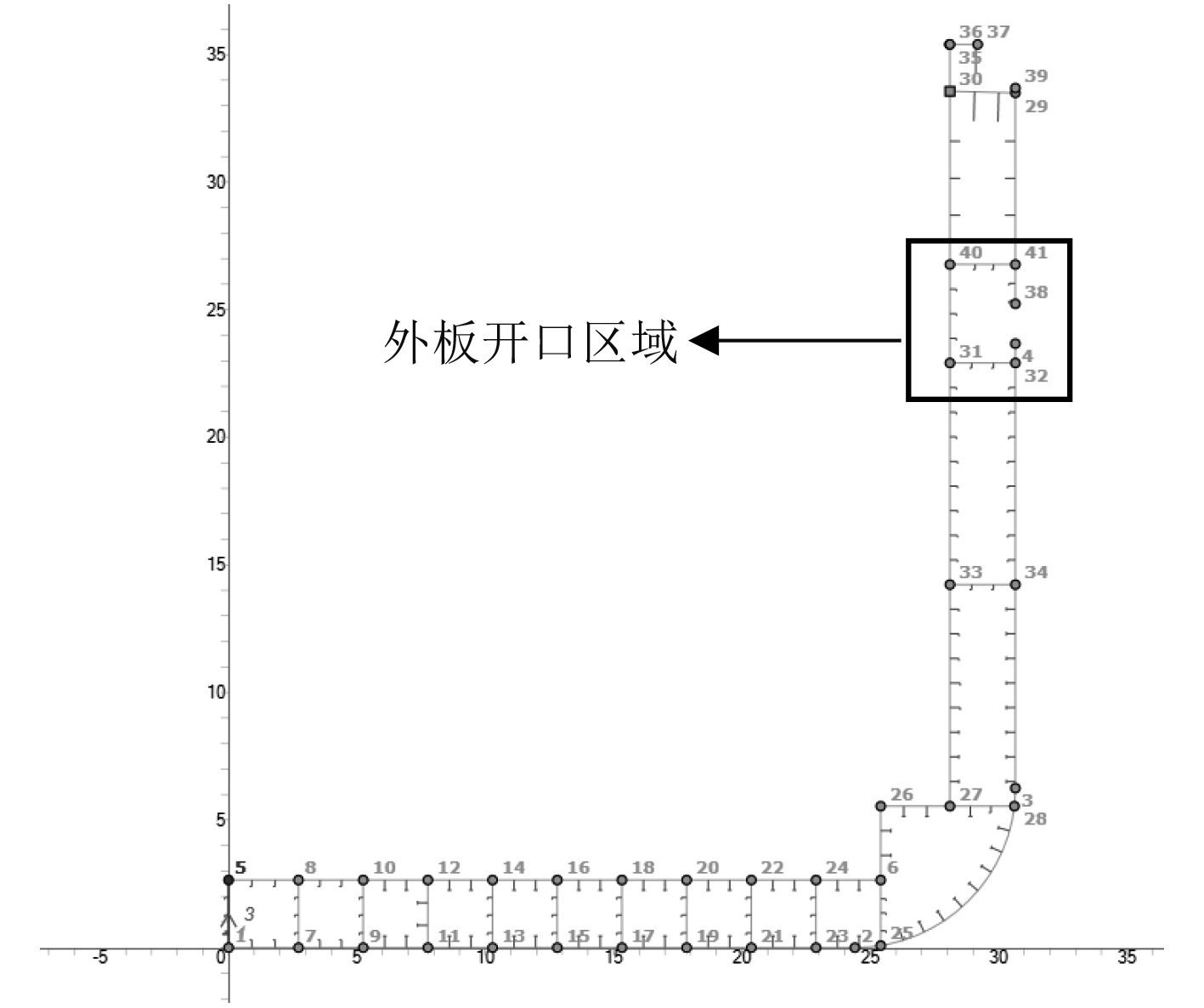

但另一方面,舷梯区域的船体结构需要进行特殊设计,在外板上设置一个大开口,如图2所示。该开口呈哑铃型,贯穿货仓和上建区域,长度约24.5 m,最大高度约2.4 m。

|

图 2 舷梯外板开口侧视图 Fig. 2 Side view of side shell opening |

与典型的超大型集装箱船相比,新的设计在舷梯区域的船体结构上有了较大程度的修改,因而需要对结构强度重新进行校核。

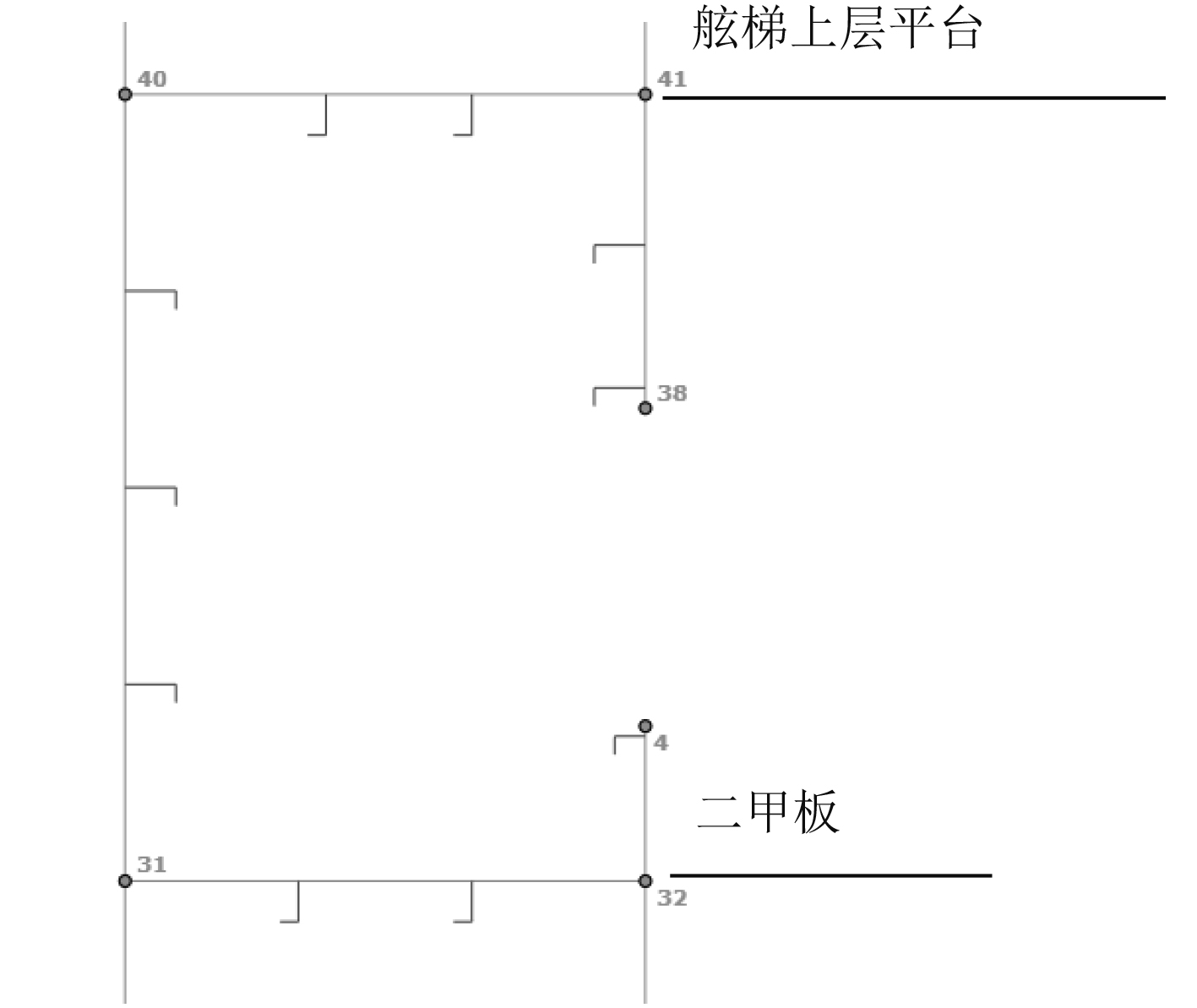

2 舷梯区域规范计算舷侧大开口的位置位于二甲板以上,在校核剖面总纵强度以及纵向构件局部强度时,需要在规范计算模型中按照实际大小在外板上定义开口(见图3),规范计算尤其要关注二甲板以上大开口区域附近的构件尺寸(见图4)。由于该开口对于剖面的模数以及惯性矩的影响不大,因而总纵强度和弯扭合成应力不会有太大的变化,所以该开口不会影响剖面中大部分构件的尺寸。

|

图 3 舷梯区域规范计算模型 Fig. 3 Rule check model of accommodation ladder area |

|

图 4 外板开口区域规范计算模型 Fig. 4 Rule check model of side shell opening area |

但是,由于舷侧外板开口破坏了外板结构的连续性,船体梁垂向剪力流的流向也随之改变。图5和图6分别为大开口区域和典型剖面二甲板附近的垂向剪应力分布,可见与典型剖面相比,外板结构的缺失会使内壳纵壁、二甲板和舷梯上层平台承受更大的垂向剪力,因而相应的尺寸将不能满足要求。

|

图 5 舷侧开口区域垂向剪应力分布 Fig. 5 Vertical shear stress distribution of side shell opening area |

|

图 6 典型剖面二甲板附近垂向剪应力分布 Fig. 6 Vertical shear stress distribution around 2nd deck of typical section |

经过规范计算,内壳纵壁和二甲板的尺寸都有一定程度的增大,内壳纵壁对应区域的板厚增加12 mm,二甲板板厚增加4 mm。

3 舷梯区域全船有限元计算 3.1 屈服和屈曲强度 3.1.1 有限元模型及载况建立全船粗网格有限元模型,调整单元密度对空船重量分布进行修正,以满足静水平衡要求。载况是由装载工况和非线性设计波组合确定。考虑到在实际运营过程中,通常不会压载航行,因而仅选择满载装载工况进行研究,并使用质量点模拟集装箱加载到货舱内。

根据不同的载况进行波浪载荷的直接计算,与以往选择单一极值等效设计波不同的是,本文选择多个波进行叠加。主要流程是:对有限元模型在多种不同浪向和频率组合的单位规则波下的运动响应进行计算,即可得到各种波浪环境下主要载荷参数的频率响应传递函数(RAO);针对单个载况选择不少于60个单向波,将主要载荷参数的规范设计值作为目标值,基于Pierson-Moskowitz海浪谱对所有单向波进行不同权重的叠加(见式(1)~式(2)),最后得到一个非线性的设计波,将该波浪载荷加载到船体外板上,最终完成单个载况的加载。

某个单向波幅值

| $ {A_i} = S({\omega _i})\left| {{\rm RAO}({\omega _i},\beta )} \right|\frac{D}{{{m_0}}}\Delta {\omega _i}, $ | (1) |

某个单向波相位

| $ {\phi _i} = - {\rm RAO}_{\phi }({\omega _i},\beta )\text{。} $ | (2) |

式中:D为主要载荷参数设计值;

根据以往的设计经验,选择6个计算工况,详见表1。

|

|

表 1 全船有限元的计算工况以及相应的Pierson-Moskowitz海浪谱参数 Tab.1 Loading condition of full-length finite element analysisand Pierson-Moskowitz spectrum parameter |

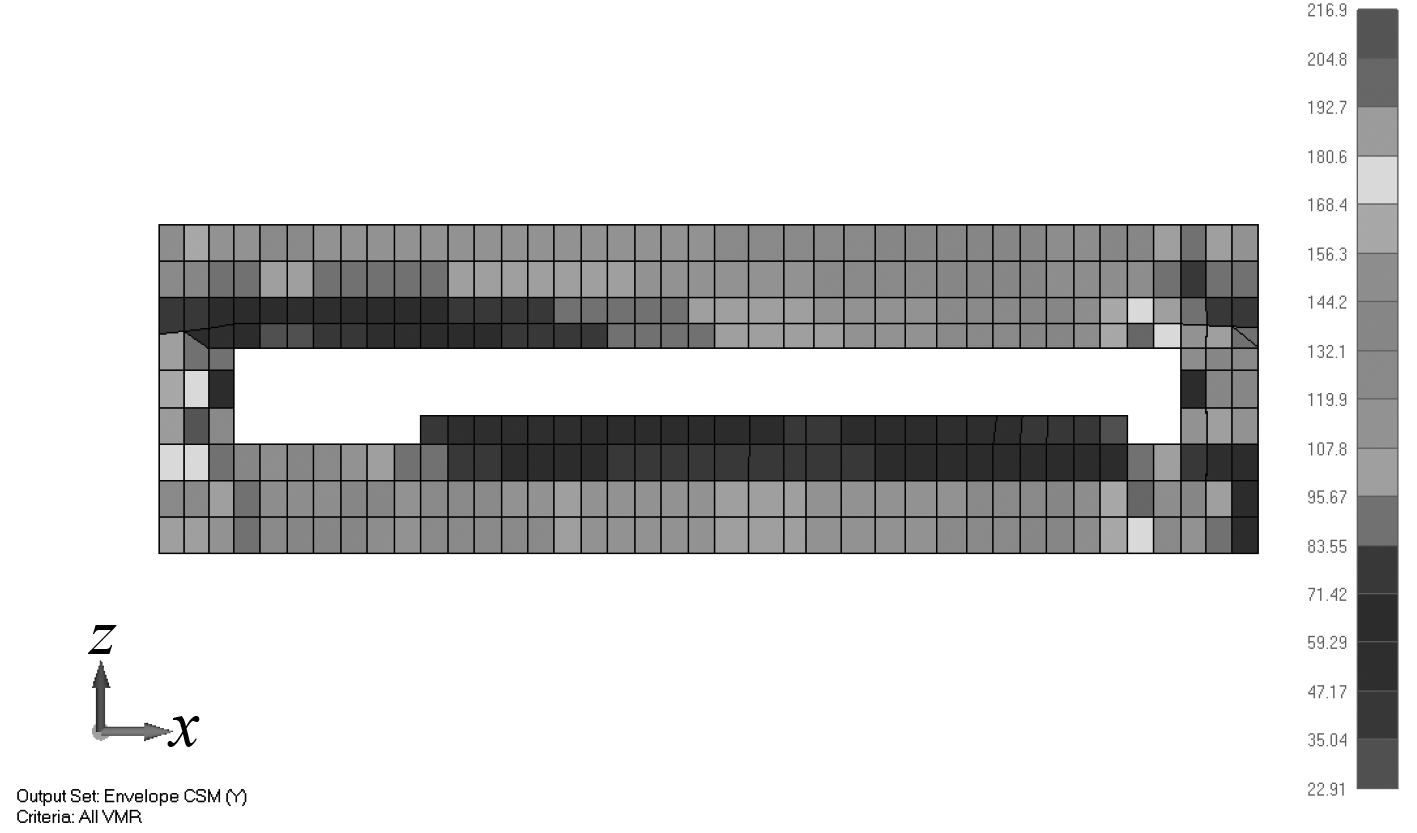

图7为舷侧大开口区域的合成应力包络值,其中最大应力为216.9MPa,出现在外板开口角隅嵌厚板外围,此处船级社衡准为235/k(235/0.78=301.3MPa),屈服强度能够满足规范要求。图8为舷侧大开口区域的屈曲利用因子,最大值为0.604,屈曲强度同样能够满足要求。

|

图 7 舷梯区域外板应力云图 Fig. 7 Von-mises stress fringe of side shell around accommodation ladder area |

|

图 8 舷梯区域外板屈曲利用因子 Fig. 8 Buckling ratio of side shell around accommodation ladder area |

采用谱分析方法对舷梯区域外板开口角隅节点进行疲劳计算,由水动力计算、有限元应力响应计算、基于海浪谱和海况资料的谱分析以及疲劳累计损伤度计算等4部分组成[5],主要流程如图9所示。

|

图 9 谱分析法疲劳评估流程 Fig. 9 Fatigue assessment process of spectrum analysis |

S-N曲线表示结构节点受到交变应力范围ΔS与达到疲劳破坏所需循环次数N的关系:

| $ \log (N) = \log ({K_1}) - m_1\log (\Delta S),\quad {\rm}\quad \Delta S \geqslant \Delta {S_q}, $ | (3) |

| $ \log (N) = \log ({K_2}) - m_2\log (\Delta S),\quad {\rm}\quad \Delta S < \Delta {S_q}\text{。} $ | (4) |

式中:m1,m2为反斜率;K1,K2为曲线参数;ΔSq为N=107时的应力幅值。

S-N曲线的参数与多种因素相关,通常参照现有船级社规范选取相近的曲线。表2为法国船级社规范[6]角隅不同打磨方式下S-N曲线的参数。此外,S-N曲线参数K1,K2与材料的屈服极限正相关。由此可见,打磨切割面和切割边缘,以及提高钢级可以获得更优的疲劳性能。

|

|

表 2 S-N曲线相关参数 Tab.2 Parameters of S-N curve |

在某个给定的工况,航速、浪向下,应力的响应谱可以表示如下:

| ${S_\sigma }(\omega ) = \int _{\beta = 0}^{360} {{\rm RAO}{^2}(\omega ,\beta )} \cdot S(\omega ,\beta ){\rm{d}}\beta\text{。} $ | (5) |

式中:

用于计算响应谱标准差、带宽及过零周期的谱距计算式为:

| ${\lambda _n} = \int_{\omega = 0}^\infty {\int_{\beta = 0}^{360} {\omega _e^n} } (\omega ,\beta ) \cdot {\rm RAO}_\sigma ^2(\omega ,\beta ) \cdot S(\omega ,\beta ){\rm{d}}\beta {\rm{d}}\omega\text{。} $ | (6) |

式中:

假设相应过程是窄带分布,应力范围可用Rayleigh分布表示,即

| $p(\Delta \sigma ) = \frac{{\Delta \sigma }}{{4{\lambda _0}}}\exp (\frac{{ - \Delta {\sigma ^2}}}{{8{\lambda _0}}})\text{。}$ | (7) |

式中:

应力相应的平均过零周期为:

| ${T_{Z\_\sigma }} = 2\pi \sqrt {\frac{{{\lambda _0}}}{{{\lambda _2}}}}\text{。} $ | (8) |

在某个给定的工况,航速、浪向下,根据Miner理论,并基于疲劳S-N曲线,热点的短期疲劳损伤可表示为:

| $\begin{split}D_k^{ST} =& \frac{{{T_{ST,k}}}}{{{T_{Z\_\sigma }}}}\left[ \frac{1}{{{K_1}}}\int\nolimits_{\Delta {S_q}}^\infty {{(\Delta \sigma )}^{m1}}p(\Delta \sigma )d\Delta \sigma +\right.\\ &\left.\frac{1}{{{K_2}}}\int\nolimits_0^{\Delta {S_q}} {{{(\Delta \sigma )}^{m2}}p(\Delta \sigma )d\Delta \sigma } \right]\text{。}\end{split}$ | (9) |

式中:

长期疲劳损伤为:

| ${D^{LT}} = \sum\limits_k {\frac{{{p_{LT,k}} \cdot {T_{LT}}}}{{{T_{ST,k}}}}} D_k^{ST}\text{。}$ | (10) |

式中:

选取全球范围的海浪散布图作为海况资料,且采用Pierson-Moskowitz双参谱作为海浪谱。

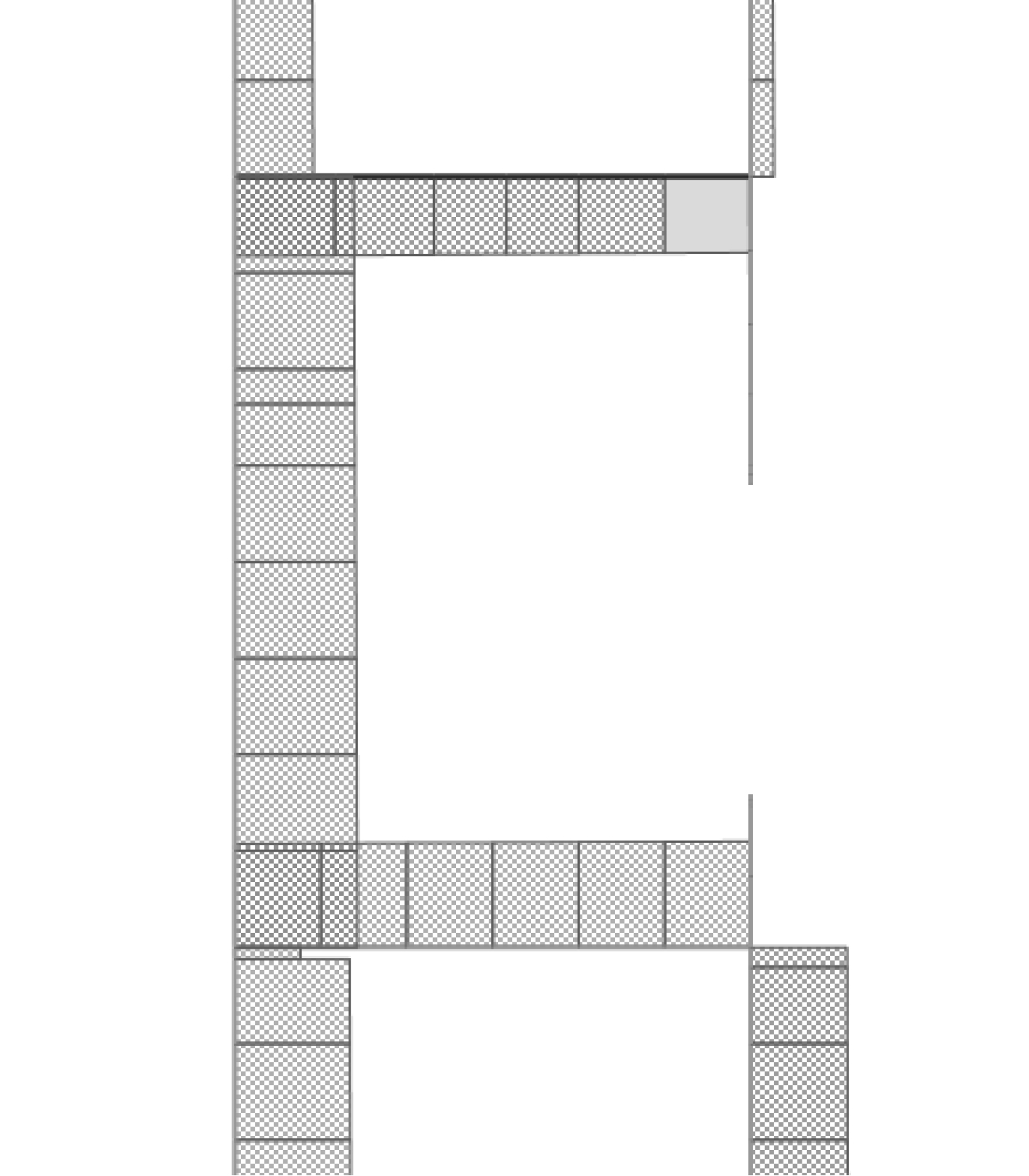

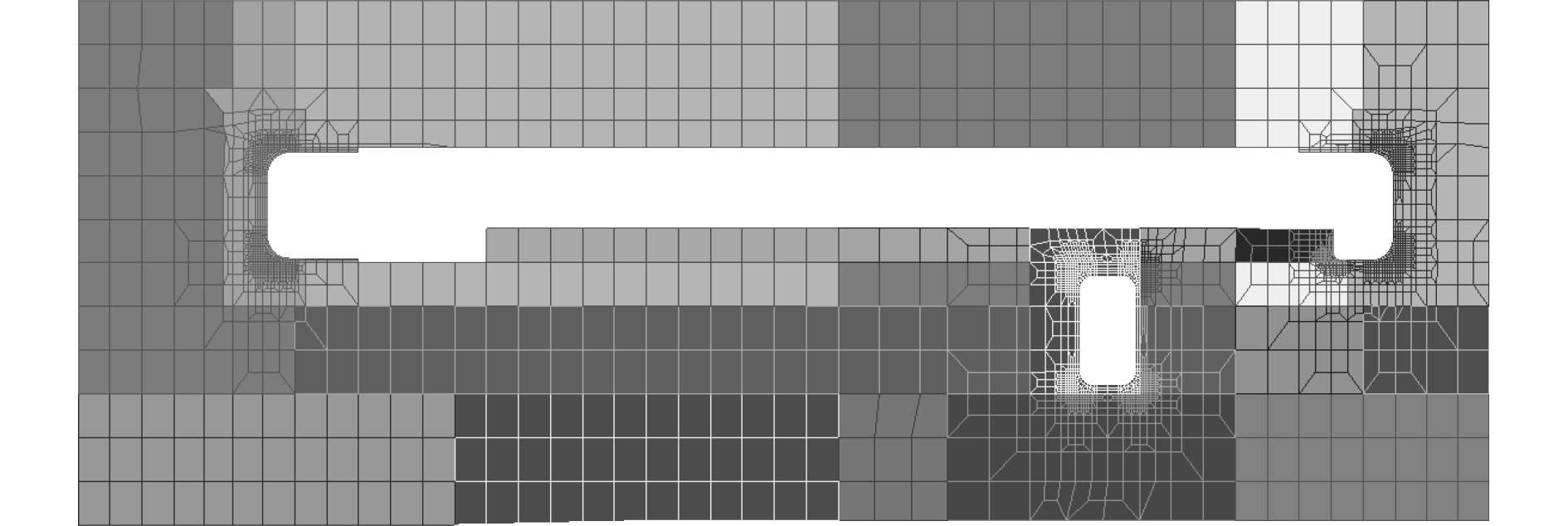

3.2.3 疲劳模型及结果分析对舷侧大开口角隅处的有限元模型进行细化处理,网格大小为t×t,图10为舷侧大开口区域的有限元细网格模型以及板厚分布,角隅的节点编号见图2。

|

图 10 舷侧大开口角隅有限元细网格模型 Fig. 10 Finemesh FE model of side shell opening corner |

根据法国船级社要求,疲劳设计寿命为25年,舷侧大开口角隅的疲劳寿命评估结果以及优化方式见表3。

|

|

表 3 舷侧大开口角隅疲劳寿命评估结果 Tab.3 Fatigue life of side shell opening corner |

本文以1艘2万箱级超大型集装箱船作为研究对象,分别从规范计算、全船有限元强度计算以及基于谱分析方法的疲劳强度计算对内嵌式舷梯大开口区域的结构进行校核,计算结果表明:

1)外板开口会影响垂向剪应力的传递,内壳和2甲板尺寸需要增大;

2)外板开口区域的屈服和屈曲强度均能满足规范要求,且具有一定的安全裕度;

3)开口角隅有3个节点的疲劳损伤度较大,疲劳寿命较短,因此舷侧大开口角隅的疲劳强度是结构设计优化需要重点关注的区域。

对于超大型集装箱船内嵌式舷梯外板开口区域的结构强度分析,结果全面可靠,可为同类集装箱船的研发和设计提供参考。

| [1] |

高处, 彭亚康, 王志超, 等. 内河汽车运输船结构强度直接计算[J]. 船海工程, 2019, 48(4): 29-33+37. GAO Chu, PENG Yakang, WANG Zhichao, et al. Direct calculation of structural strength of inland river vehicle carrier[J]. Ship and Ocean Engineering, 2019, 48(4): 29-33+37. DOI:10.3963/j.issn.1671-7953.2019.04.007 |

| [2] |

陈第一. 不同车辆甲板设计理念下大型汽车滚装船结构强度研究[D]. 舟山: 浙江海洋大学, 2016.

|

| [3] |

何祖平, 王福花, 王德禹. 舰船上层建筑端部及舷侧大开口应力集中分析和光弹性实验[J]. 中国造船, 2006(1): 84-89. HE Zuping, WANG Fuhua, WANG Deyu.. Analysis and photoelastic test on the stress concentration of superstructure end and broadside with large opening[J]. Shipbuilding of China, 2006(1): 84-89. DOI:10.3969/j.issn.1000-4882.2006.01.013 |

| [4] |

张志康, 李丹丹, 林焰, 等. 波激振动对超大型集装箱船疲劳强度的影响研究[J]. 中国造船, 2019, 60(01): 1-10. ZHANG Zhikang, LI Dandan, LIN Yan, et al. Research on effect of springing on fatigue strength for ultra large container ship[J]. Shipbuilding of China, 2019, 60(01): 1-10. DOI:10.3969/j.issn.1000-4882.2019.01.001 |

| [5] |

王建辉, 胡安康, 杨凡, 等. 基于谱分析法的大型集装箱船疲劳强度评估[J]. 舰船科学技术, 2017, 39(13): 60-64. WANG Jianhui, HU Ankang, YANG Fan, et al. Fatigue strength evaluation of large container ship based on spectral method[J]. Ship Science and Technology, 2017, 39(13): 60-64. |

| [6] |

BV. Guidelines for fatigue assessment of steel ships and offshore units[S]. 2016.

|

2021, Vol. 43

2021, Vol. 43