SPS复合加筋板是一种由加强筋、上下钢板中间夹聚氨酯芯材组成的新型结构,其在船海领域具有广泛的应用[1]。SPS加筋板相对于普通夹层板和带有加强筋的钢板提高了结构强度和抗弯刚度[2]。有些国家也制定了关于SPS夹层板制造及力学性能相关规范[3]。从轻量化和减振降噪角度出发,SPS复合加筋板在船体上可以替代的结构有甲板舱室、上层建筑前端壁、货舱区舱口盖、烟囱等。

屈曲破坏是SPS加筋板在各种工况下的一种重要失效形式,近20年来,围绕以SPS夹层板替代传统结构为中心,在其稳定性、屈曲分析方面做了很多研究。Haibin Ning[4],Davalos[5]等研究了夹层结构在桥梁、公路车和辆上的应用;钱春雷[6]对正交各向异性钢制加筋板进行了计算,得出加筋钢的应力分布情况;Timoshenko[7]对加筋板的整体屈曲进行了研究。Briscoe等[8]提出了加筋夹层板剪切屈曲和局部载荷失效模型,并通过实验进行了验证;邹广平[9]研究了复合钢板的压缩模型和实验方法,给出了失效模式和应力-应变曲线,为SPS复合板的研究提供了参考。罗白璐[10]通过夹芯复合材料疲劳试验得出纵向加强筋和芯材与面板之间存在粘接失效。SPS夹层结构在实际的内外载荷共同作用下处于循环变形状态,对船体结构开展循环载荷下基于塑形累积破坏的极限强度评估能全面了解船体结构的极限特性[11]。

本文考虑复合结构之间失效不同步对结构极限强度的影响,采用渐进失效分析方法,利用Ansys有限元软件对SPS复合加筋板的动态后屈曲失效展开分析,通过建立失效判据和刚度退化准则的二次开发,着重分析了复合加筋板的失效模式、扩展路径及加载过程,从经济性、快速性和安全性方面为船舶行业全面应用SPS提供参考。

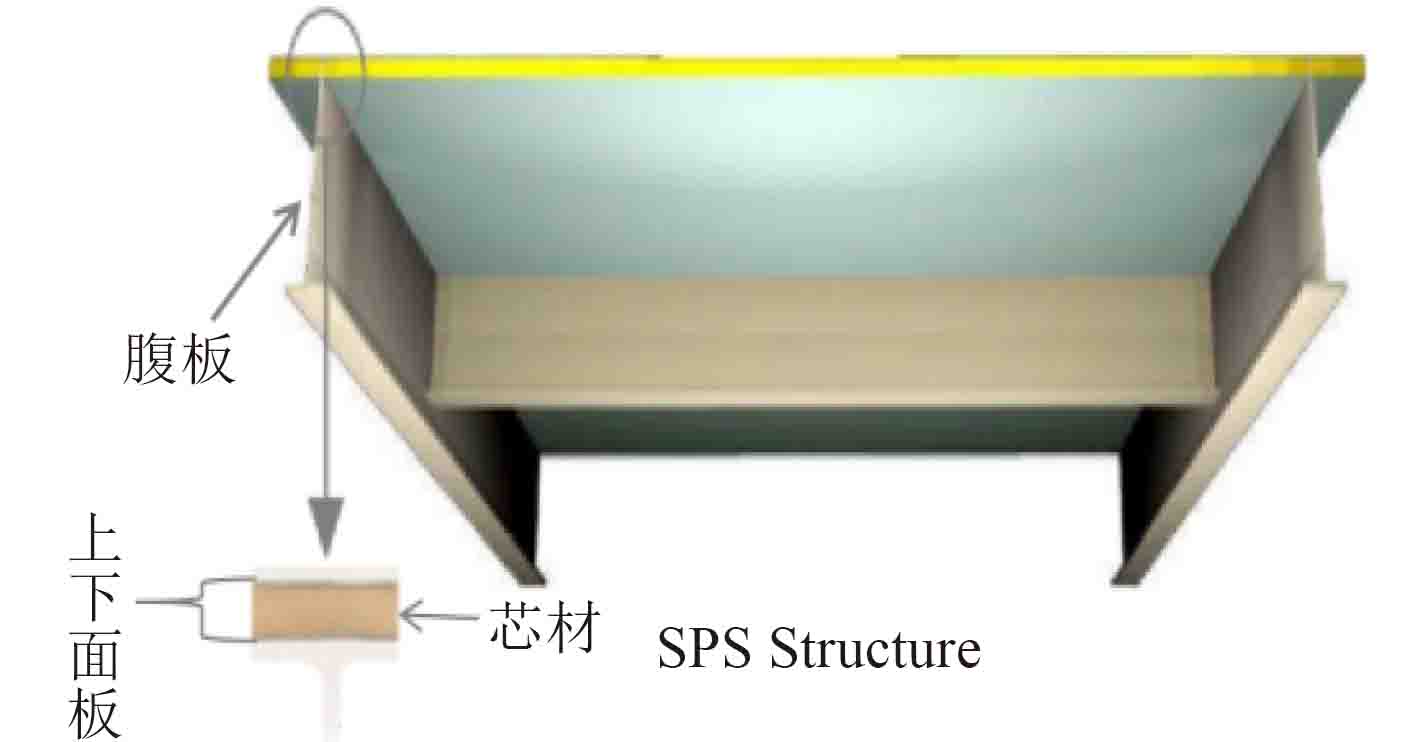

1 SPS复合加筋板有限元模型及失效判据 1.1 有限元模型复合加筋板由底板和钢制纵筋组成,其中筋条为Q235钢,底板由上下Q235钢面板和聚氨酯弹性体芯材组成,聚氨酯相关参数由张海燕[12]论文中实验测得:

|

|

表 1 SPS 复合加筋板/加筋钢结构尺寸 Tab.1 Composite stiffened plate/stiffened steel structure size |

|

图 1 SPS加筋板结构示意图 Fig. 1 Picture of SPS stiffened plates |

应用蔡-希尔[14]准则对面板和芯材的失效进行判断,分层判据采用Ye L[15]分层准则。

Tsai-Hill失效准则:

| $\frac{{\sigma _L^2}}{{{X^2}}}{\rm{ - }}\frac{{{\sigma _L}{\sigma _T}}}{{{X^2}}} + \frac{{\sigma _T^2}}{{{Y^{\rm{2}}}}} + \frac{{\tau _{LT}^2}}{{{S^2}}} = 1\text{,}$ | (1) |

拉伸分层失效(

| ${\left(\frac{{{\sigma _3}}}{{{Z_T}}}\right)^2} + {\left(\frac{{{\tau _{13}}}}{{{S_{13}}}}\right)^2} + {\left(\frac{{{\tau _{23}}}}{{{S_{23}}}}\right)^2} \geqslant 1\text{,}$ | (2) |

压缩分层失效(

| ${\left(\frac{{{\tau _{13}}}}{{{S_{13}}}}\right)^2} + {\left(\frac{{{\tau _{23}}}}{{{S_{23}}}}\right)^2} \geqslant 1\text{。}$ | (3) |

渐进失效分析方法是用性能参数退化的材料来等效失效区域的材料,使得失效模块的承载力降低。单层失效单元贯穿板宽或者模型承载力急剧下降时说明结构最终失效。

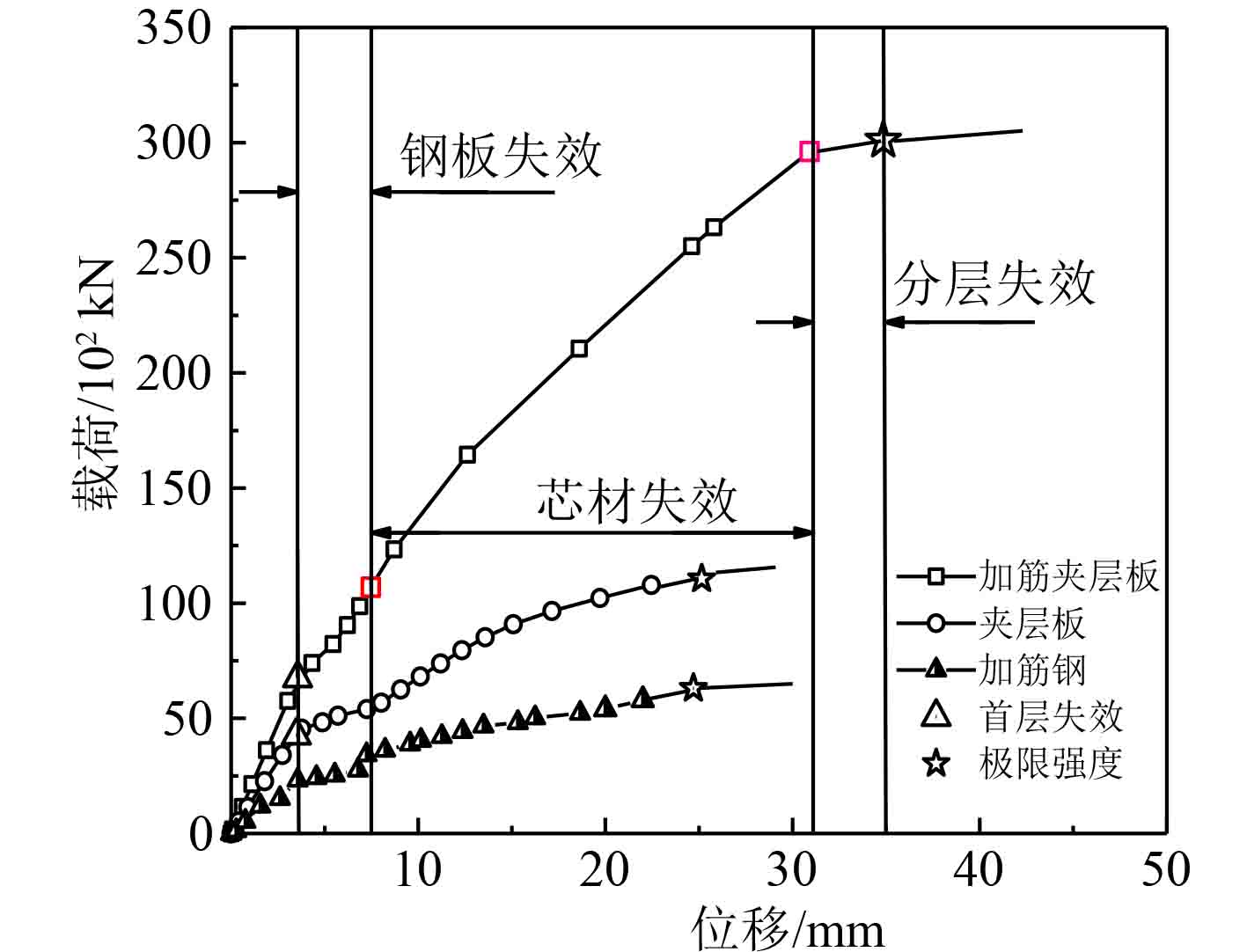

2 基于渐进失效的SPS复合加筋板结构后屈曲失效分析 2.1 SPS复合加筋板结构后屈曲性能对比为了论证加筋夹层板轻量化、高比强度的优点,在材料参数和结构质量相同的前提下,表2比较了加筋夹层板与传统夹层板和加筋钢的临界载荷、首层失效载荷与极限强度值,图2给出了SPS加筋夹层板、夹层板与普通加筋钢在轴向压缩载荷作用下的载荷-位移曲线图。

|

|

表 2 结构失效对比 Tab.2 Structural failure comparison |

|

图 2 SPS加筋板、夹层板与加筋钢的载荷-位移曲线 Fig. 2 Load-displacement curves of SPS stiffened plates, sandwich plates and reinforced steel |

结果表明:1)3条曲线的第1个阶段,从曲线斜率可以看出,SPS加筋板的最大,说明SPS加筋板的整体刚度最大;2)首层失效载荷通过曲线斜率获得,斜率表示板的承载能力,斜率变化说明板发生失效;3)相同位移情况下,加筋钢首先达到极限强度,其次是夹层板,最后是SPS加筋板,说明SPS加筋板的性能优于其他2个。

同时图2也阐述了SPS加筋板后屈曲的动态失效过程:SPS加筋板先后发生钢板失效、芯材失效和分层失效,随着加筋板曲线斜率的减小,其承载力越来越小;最终达到极限载荷时,曲线斜率变为0,结构彻底失去承载能力[16]。

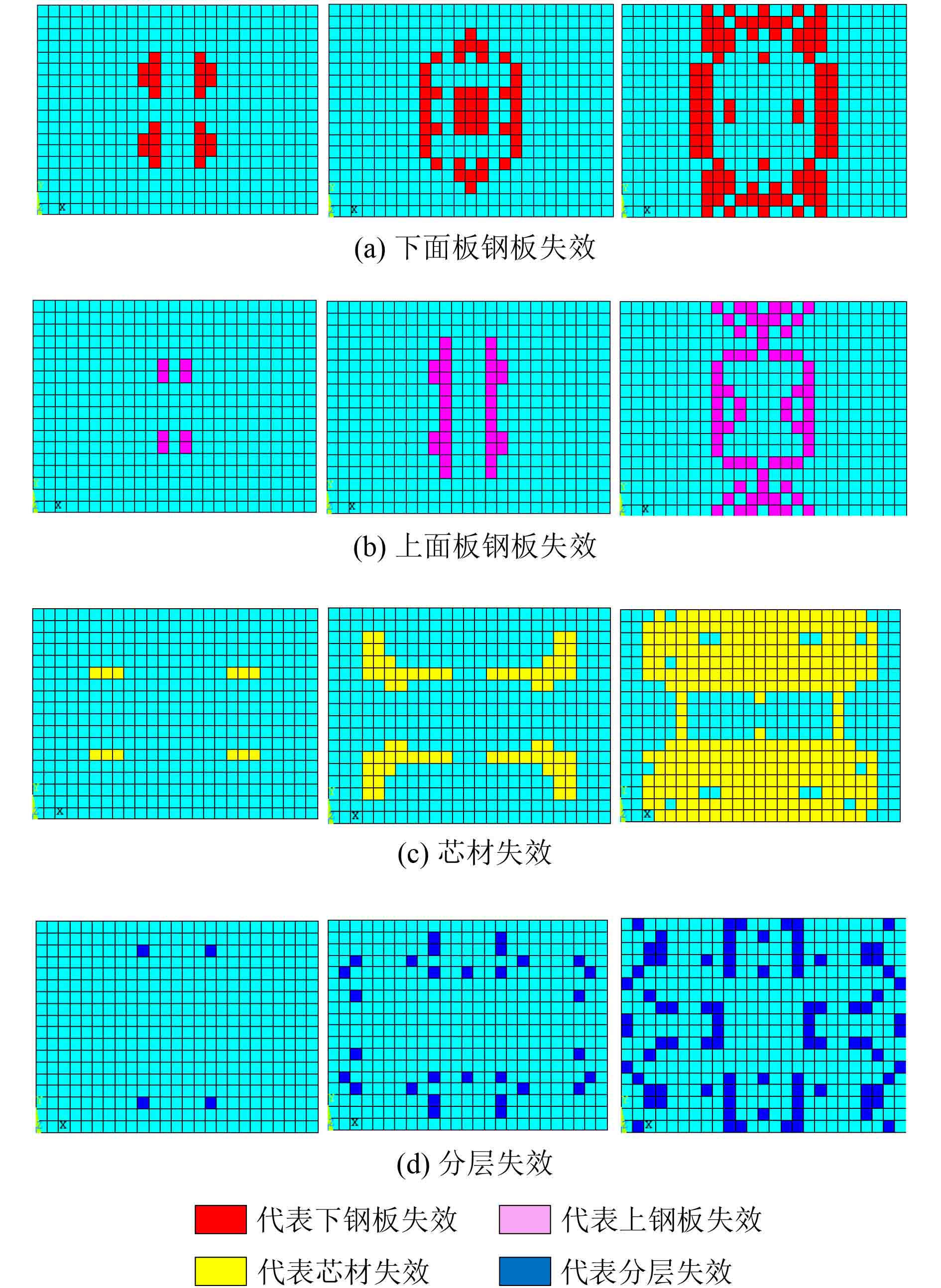

2.2 SPS复合加筋板后屈曲动态失效过程图3为SPS复合加筋板在侧压下面板失效、芯材失效以及分层失效的失效模式,X方向为板宽方向。

|

图 3 SPS加筋板后屈曲失效 Fig. 3 Buckling failure after SPS stiffened plate |

阶段1(6744.3~9047.2 kN):下面板钢板首先出现失效单元,失效起点如图2中△所示,接着上面板也发生失效。如图3(a)和图3(b)所示,失效发生在加强筋与钢板连接处,渐渐往板四周和沿加强筋方向扩展。

阶段2(9047.2~12337.2 kN):曲线斜率没有发生变化,加筋板没有出现新的失效单元。

阶段3(12337.2~29609.2 kN):如图3(c)所示,加筋板的芯材聚氨酯开始出现失效单元。起止点对应于图2中□,失效单元从加强筋与钢板连接处萌生,最后沿板长方扩展到板边沿。

阶段4(29609.2~32899.2 kN):如图3(d)所示,分层失效单元开始出现在SPS加筋板面板与芯材连接处,失效单元渐渐向板中心及四边扩展,当分层失效单元贯穿板面时,加筋结构达到极限强度而失去承载力,图2 曲线中的☆代表极限载荷。

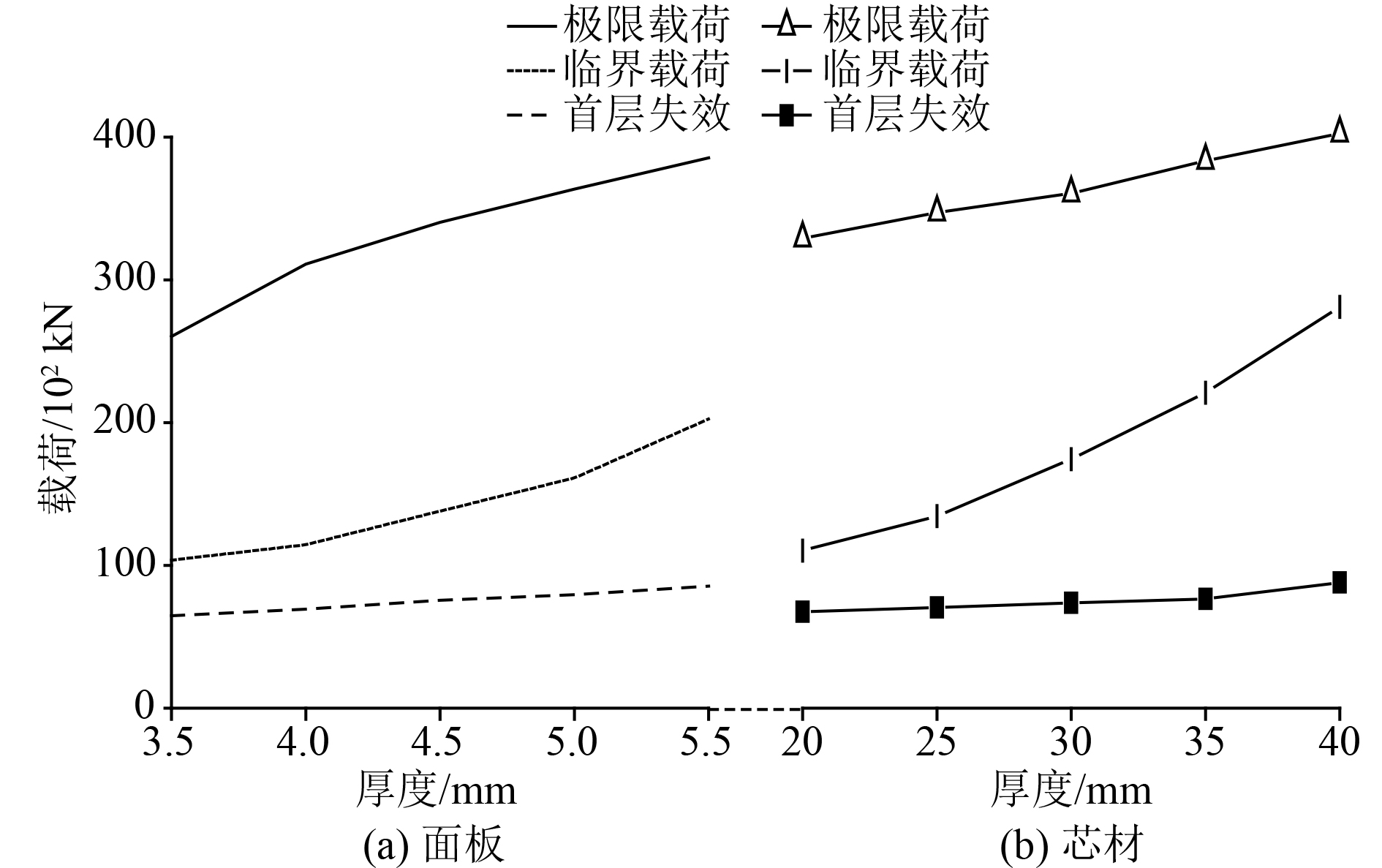

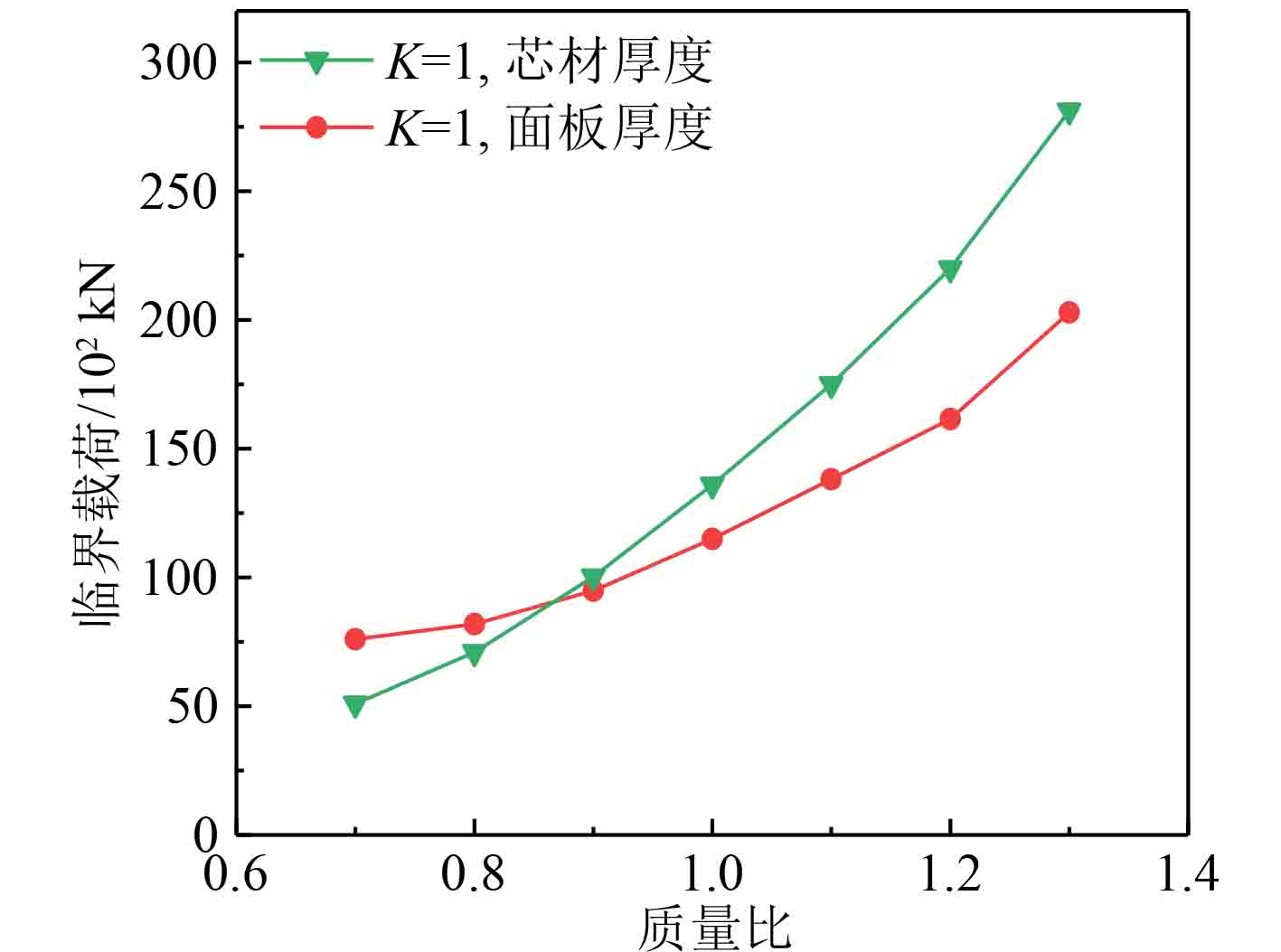

3 SPS复合加筋板后屈曲性能的影响分析 3.1 SPS底板对SPS复合加筋板极限强度的影响SPS复合加筋结构的面板较薄,而芯材的厚度一般在20~40 mm之间。讨论不同面板与芯材厚度对SPS复合加筋板稳定性的影响。在保证SPS加筋板其他参数相同的情况下,芯材厚度不变时:取面板厚度分别为3.5 mm,4 mm,4.5 mm,5 mm,5.5 mm;面板厚度不变时:取芯材厚度分别为20 mm,25 mm,30 mm,35 mm。图4表示了不同厚度对加筋板性能的影响,图5表示临界载荷在质量增比相同时随芯材和面板厚度的变化。可以得出结论:当考虑结构质量时,若想快速增加复合加筋板结构的稳定性,需从增加芯材厚度入手。

|

图 4 临界载荷、首层失效载荷和极限强度随SPS底板厚度变化的曲线 Fig. 4 Curves of critical load, first layer failure load, ultimate strength and thickness of SPS floor |

|

图 5 质量增比相同时面板与芯材厚度对临界载荷的影响 Fig. 5 Effect of thickness of panel and core on critical load when mass ratio is the same |

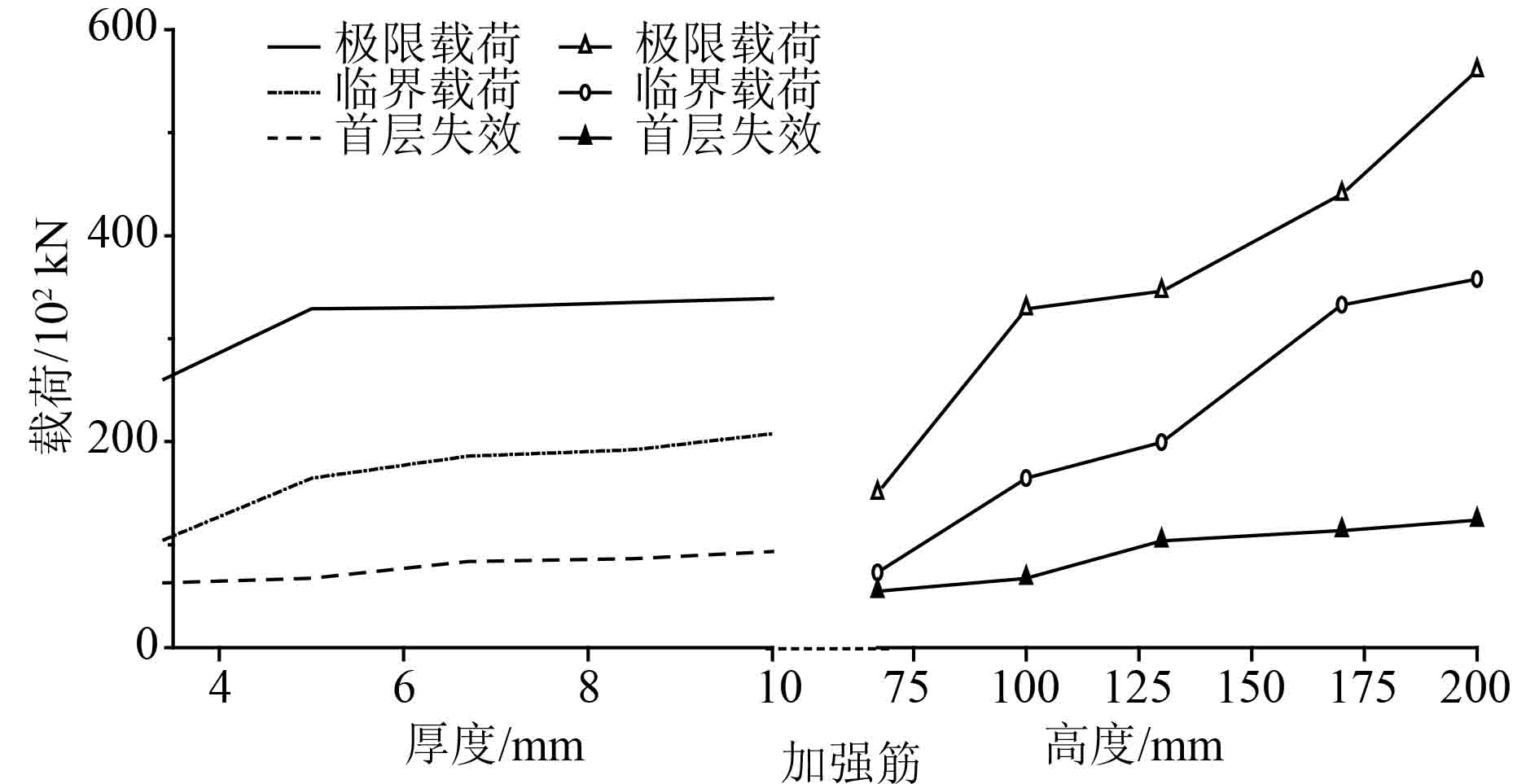

图6为2种加强筋结构参数对SPS加筋结构性能的影响。由图可知:1)无论是厚度和高度,比较三者曲线斜率,临界载荷的曲线斜率最大,变化最明显;2)相对于加强筋的厚度和高度,极限载荷都大于临界载荷,表明结构在发生屈曲破坏后还具有一定承载力;3)对比2种结构的曲线斜率可以得出,加强筋高度对极限载荷的影响比较大,说明在减重前提下,要快速增加结构的承载力,需要提高加强筋的高度。

|

图 6 SPS加筋板性能随厚度和高度的变化 Fig. 6 SPS stiffened plate performance changes with thickness and height |

考虑到船舶受力特点及结构形式,本文采用渐进失效分析方法对SPS复合加筋板结构的动态后屈曲失效展开研究。首先分析了SPS加筋板在侧压载荷下的后屈曲失效过程,通过失效对比突出了SPS加筋结构的优越性;其次在轻量化前提下,研究了面板、芯材以及加强筋的几何参数对加筋结构整体强度的影响,为SPS复合加筋板在船体结构上的全面应用提供了保障。可以得出以下结论:

1)在单轴压缩载荷作用下,SPS复合加筋板整体屈曲失效呈现分段式,其中加筋板面板率先失效,失效发生在面板与加强筋的连接处;其次结构芯材失效,最后发生分层失效,当结构分层失效从边沿延伸到整个板面时,加筋夹层板完全破坏,彻底失去承载能力。采用渐进失效分析方法能有效评估加筋板后屈曲失效情况。

2)轻量化前提下,把加强筋应用在夹层板上可以很好提高结构的极限强度和抗弯刚度。考虑到结构的减重效果及其经济性,要想快速增加加筋结构的稳定性,需要从芯材厚度和加强筋高度入手。

| [1] |

HARRIS D. K., COUSINS T., MURRAY T. M., et al.. Field investigation of a sandwich plate system bridge deck[J]. Journal of Performance of Constructed Facilities, 2008, 22(5): 305-315. DOI:10.1061/(ASCE)0887-3828(2008)22:5(305) |

| [2] |

SOKOLOVA O, CARRADÓ A, PALKOWSKI H. Production of customized high-strength hybrid sandwich structures[C]//Advanced materials research. Trans Tech Publications, 2010, 137: 81−128.

|

| [3] |

KOZAK J. Selected problems on application of steel sandwich panels to marine structures[J]. Polish Maritime Research, 2009, 16(4): 9-15. |

| [4] |

NING Haibin. Thermoplastic sandwich structure design and manufacturing for the body panel of mass transit vehicle. Composite structures, 2007, 80.1: 82−91.

|

| [5] |

DAVALOS, JULIO F. Modeling and characterization of fiber-reinforced plastic honeycomb sandwich panels for highway bridge applications. Composite structures, 2001, 52.3−4: 441−452.

|

| [6] |

CHUNLEI C., YUNSHENG L., YUANQING W.. Behavior analysis of orthotropic steel bridge decks strengthened by SPS[J]. Journal of Shijiazhuang Tiedao University (Natural Science), 2010, 3: 5. |

| [7] |

TIMOSHENKO S. P., GERE J. M. 7eory of Elastic Stability, McGraw-Hill, New York, NY, USA, 1961.

|

| [8] |

BRISCOE C. R., MANTELL S. C., OKAZAKI T., et al.. Local shear buckling and bearing strength in web core sandwich panels: model and experimental validation[J]. Engineering Structures, 2012, 35: 114-119. DOI:10.1016/j.engstruct.2011.10.020 |

| [9] |

ZOU, GUANG Ping, YE Wu. "Experimental Research on Mechanical Properties of SPS composite plate." Advanced Materials Research. Vol. 1014. Trans Tech Publications Ltd, 2014.

|

| [10] |

罗白璐. 船用夹芯复合材料典型节点疲劳性能试验研究[C]//中国造船工程学会优秀学术论文集, 中国造船工程学会, 2018: 8.

|

| [11] |

崔虎威, 杨平, 李政杰. 循环载荷下船体板极限承载性能研究[J]. 中国造船, 2017, 58(4): 76-82. DOI:10.3969/j.issn.1000-4882.2017.04.009 |

| [12] |

张海燕.基于渐进失效的SPS舱口盖结构动态后屈曲性能研究[D]. 镇江: 江苏科技大学, 2019.

|

| [13] |

CAMPANA E F, LIUZZI G, LUCIDI S, et al. New global optimization methods for ship design problems[J]. Optimization and Engineering, 2009, 10(4): 533. DOI:10.1007/s11081-009-9085-3 |

| [14] |

周萍.钢夹层板船体结构强度及振动性能分析[D].哈尔滨: 哈尔滨工程大学, 2011.

|

| [15] |

YE L. Role of matrix resin in delamination onset and growth in composite laminates[J]. Compos. Sci. Technol., 1988, 33(4): 257-277. DOI:10.1016/0266-3538(88)90043-7 |

| [16] |

WANG Z, LI Z, XIONG W. Experimental investigation on bending behavior of honeycomb sandwich panel with ceramic tile face-sheet[J]. Composites Part B: Engineering, 2019, 164: 280-286. DOI:10.1016/j.compositesb.2018.10.077 |

2021, Vol. 43

2021, Vol. 43