目前,世界各国主战潜艇的耐压舱室都是焊接组装的密闭式壳体结构,为减少削弱结构强度的不利影响,其艇体贯穿开孔(维修孔、出入舱口等)的透光尺寸较小、数量有限,只能容纳小型装置垂直进出,但大型设备出入舱室的需求和困难一直存在,如建造阶段,发动机等大件一般在分段合拢并试水后进舱安装;服役中期,舱内大型设备发生故障需要整体出舱维修或更换升级等以上进、出舱室一般通过切焊耐压可拆板或总段合拢口环焊缝等方式实现,对结构是有损的(带来形状缺陷、焊接裂纹和残余应力等问题),且切焊次数受到限制[1]。虽然部分西方国家采用模块化平台和整体纵向进舱的建造工艺,降低了难度,提高了效率,但不能从根本上解决所有问题。

为了避免耐压船体被反复切割、焊接的不利影响,并满足作战或试验潜艇在服役中频繁改、换装的需求,本文提出了可整体拆装的模块化舱段设计方案(具体结构形式有多种),耐压舱室之间采用法兰、螺栓连接,可不限次数地进行拆卸、安装,方便大尺寸设备纵向进舱,能实现不同功能舱段的模块化组装,且对结构是无损的。

内压压力容器所用的螺栓、法兰一般较为粗壮、厚重,其螺栓数量、厚度尺寸往往随工作压力提高而显著增加,给总体布置、重量控制和制造工艺可行性带来很大挑战。但是,与内压工况不同,外压下螺栓不用直接承受纵向载荷,法兰的受力程度也会大大缓解,尺寸、重量控制的难度得以降低,从而为大直径耐压舱段采用螺栓+法兰连接提供了可能性。

1 耐压舱段的法兰、螺栓连接方案及参数化建模 1.1 主要设计思路考虑到法兰可以起到类似于肋骨或舱壁的支撑作用,且螺栓安装、拆卸需要一定操作空间,因此将法兰设置在肋位上,由于法兰的高度、厚度明显大于肋骨,导致船体壳板局部弯曲应力增大,因此法兰根部耐压船体采用嵌入厚板进行局部加强。

与肋骨类似,外法兰比内法兰应力略低,对螺孔应力集中的敏感度也更低,有利于实现保证强度和控制重量的平衡,但外法兰长期受海水浸泡,带来腐蚀、生锈、海生物附着等不利问题,内法兰虽不与海水接触,但会挤占一定的舱室内部空间,且应力更高,尤其是适合布置螺孔的内缘位置(曲率半径小),因此二者各有优缺点。

法兰形式的确定还取决于连接螺栓的布置需求,为保证总纵弯曲强度等安全性要求,提高连接、密封的可靠性,有必要安装多道紧固螺栓,为此也考虑同时采用内外法兰来提供更大的布置空间。

基于以上思路,为了研究内外法兰形式、螺栓孔位置及数量对结构强度的影响,本文对相关结构形式和参数进行调整,对内、外法兰及螺孔布置的多种设计进行组合,得到6种不同的模块化连接方案,并基于板壳、实体单元建立混合有限元模型,分别在静水外压工况下进行计算和对比分析。

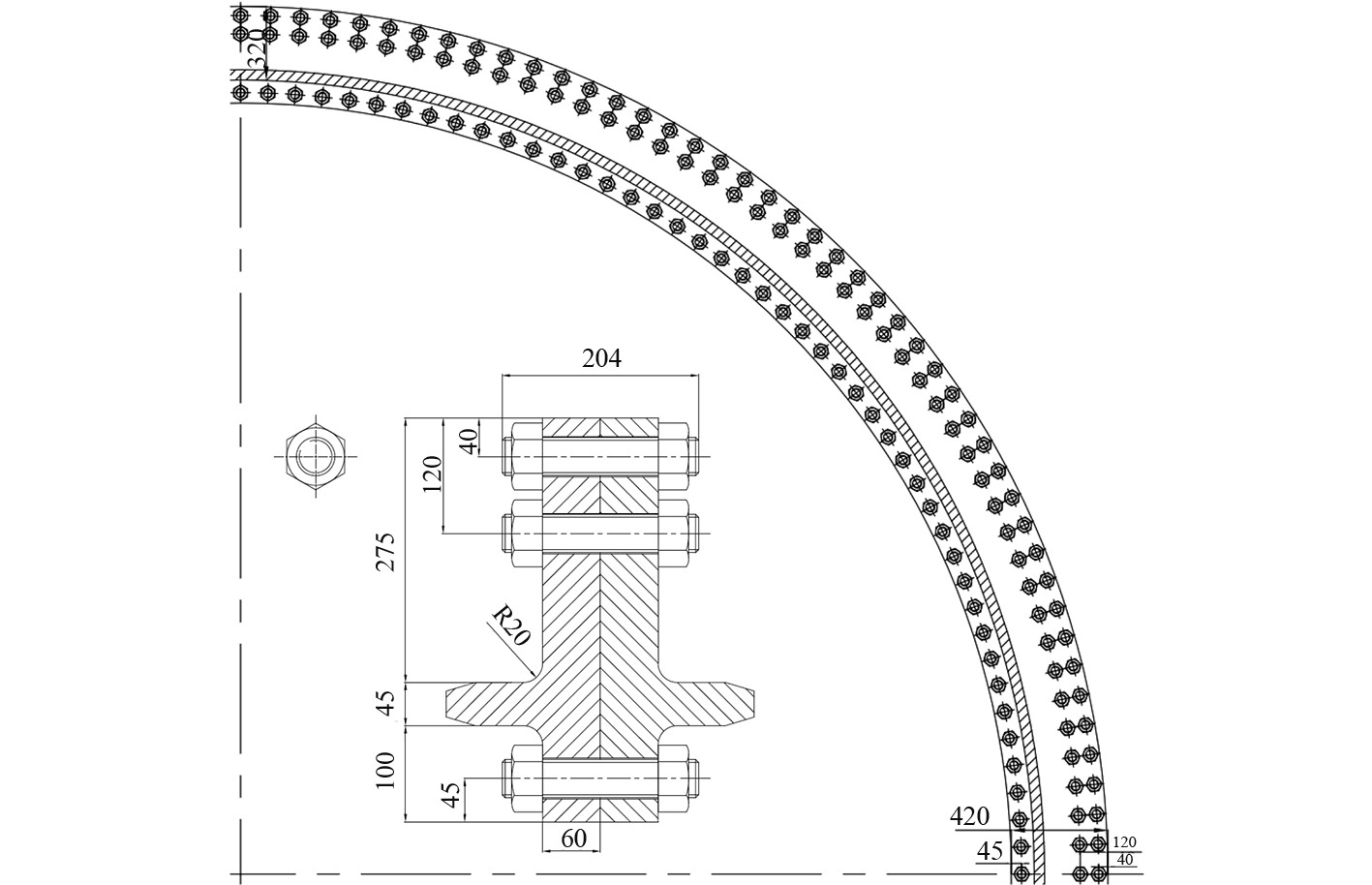

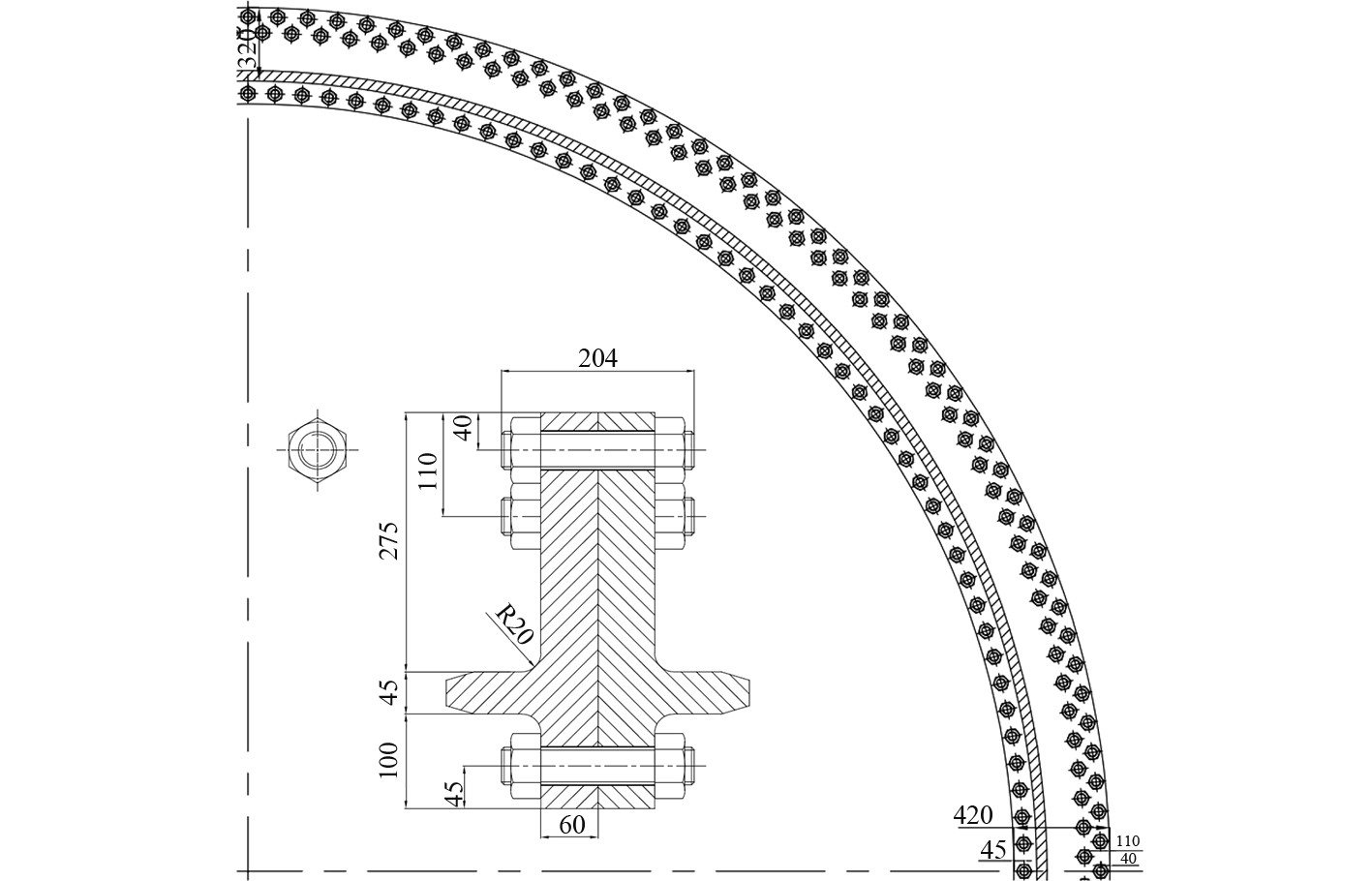

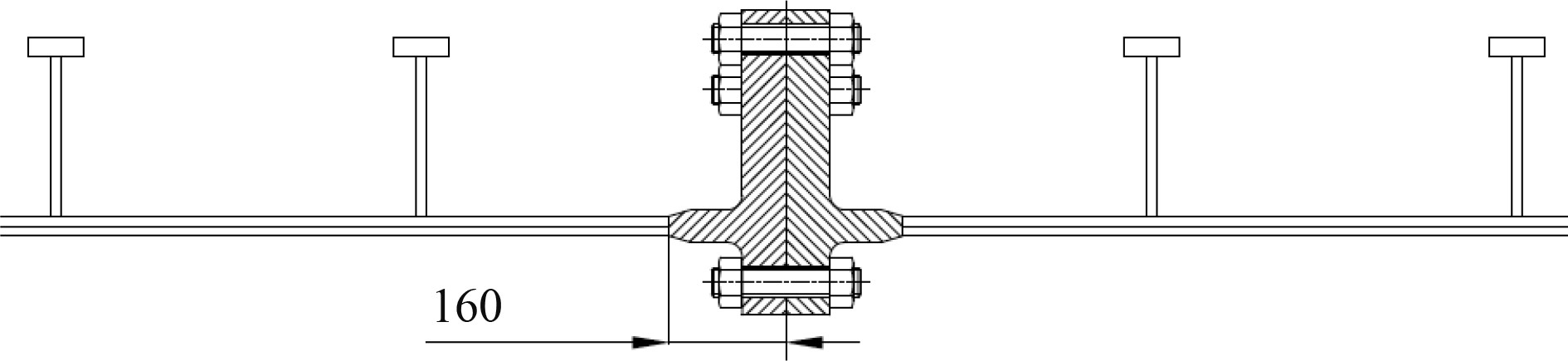

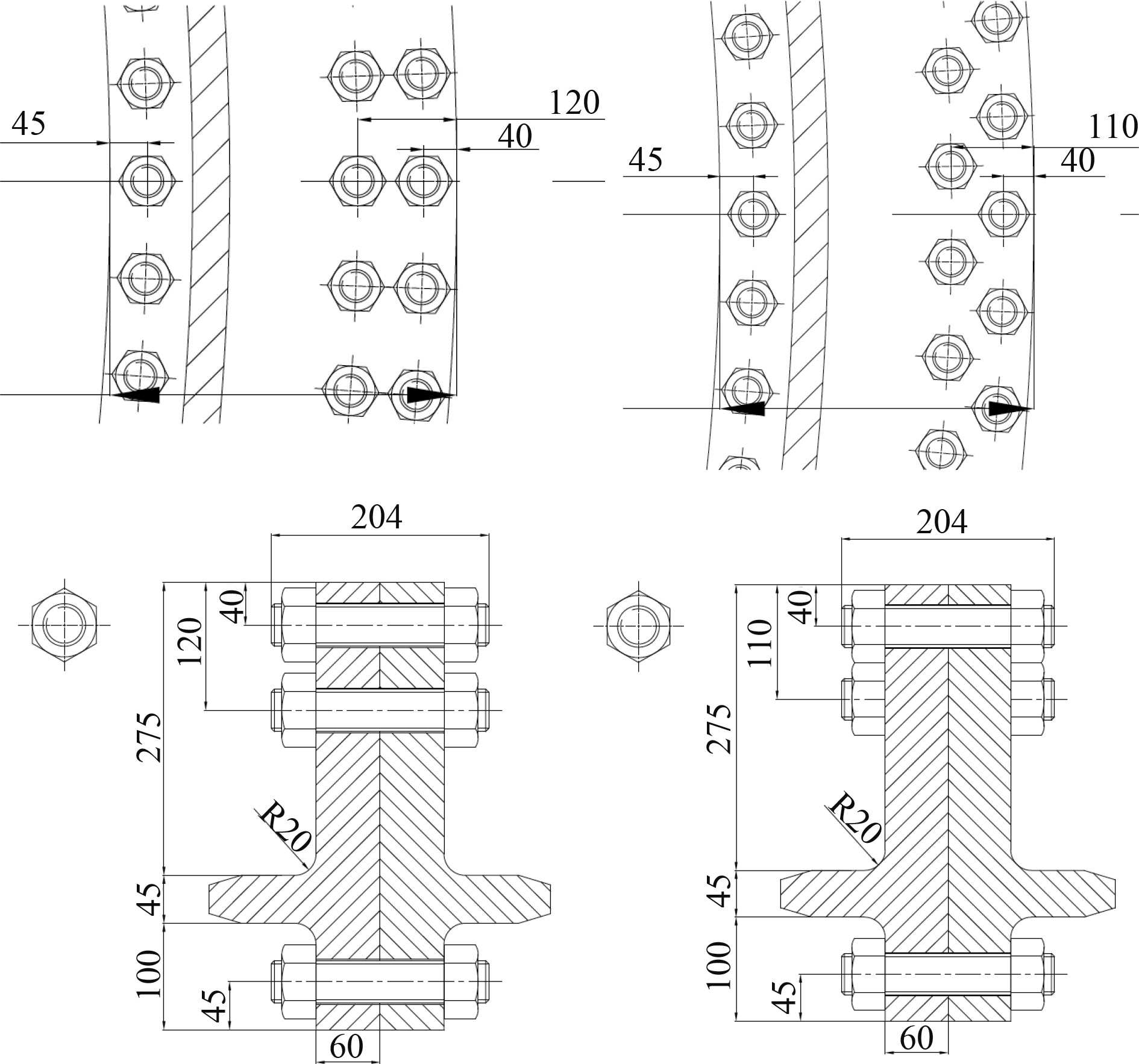

1.2 法兰、螺栓连接设计方案在本文的具体方案中,设大直径耐压舱段为采用T形外环肋加强的圆柱壳结构,舱段内径假定大于6600 mm,各方案对应的法兰尺寸如表1所示。法兰双头螺柱直径取为ϕ 40 mm,法兰螺孔的孔径设计为ϕ42 mm(单边间隙1 mm,以便于装配),螺帽下方设置弹簧垫片防松,法兰密封面开设密封槽,至少布置2道O型丁腈橡胶圈进行密封,为避免橡胶受挤压或剪切失效,也可考虑用金属密封件。

|

|

表 1 法兰、螺栓连接设计方案及参数(6种) Tab.1 Comparison of six designs and parameters for coupling flanges and bolts |

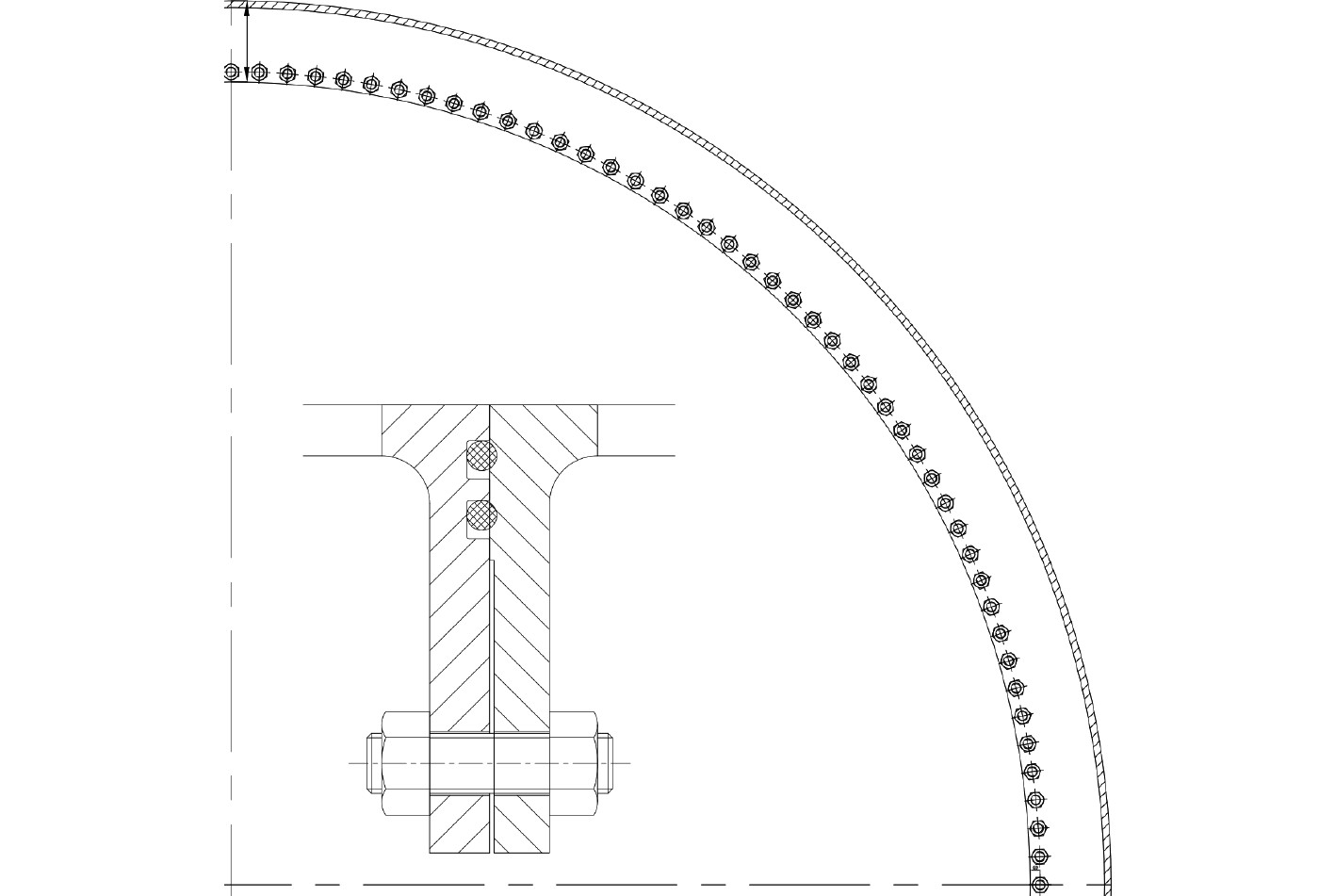

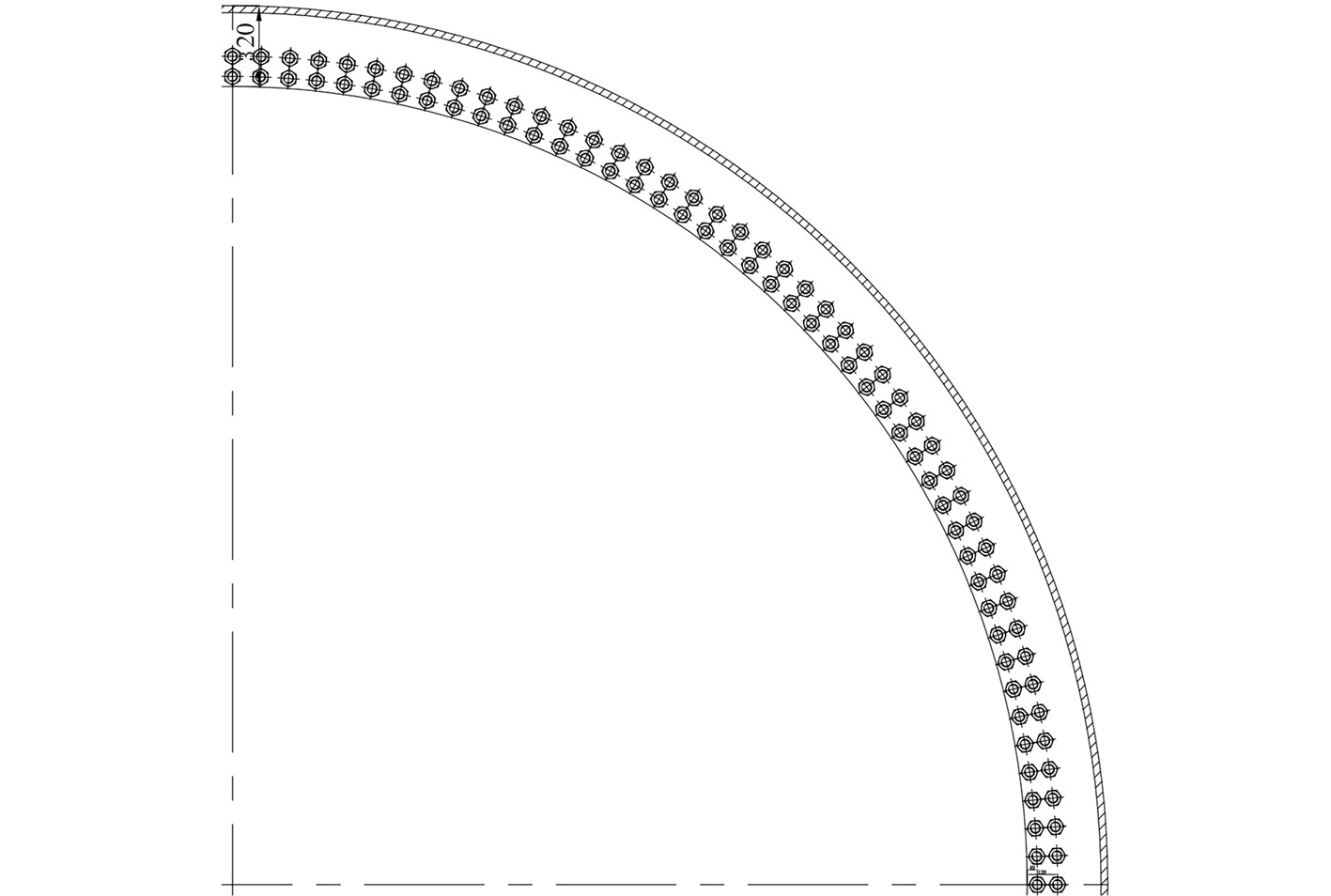

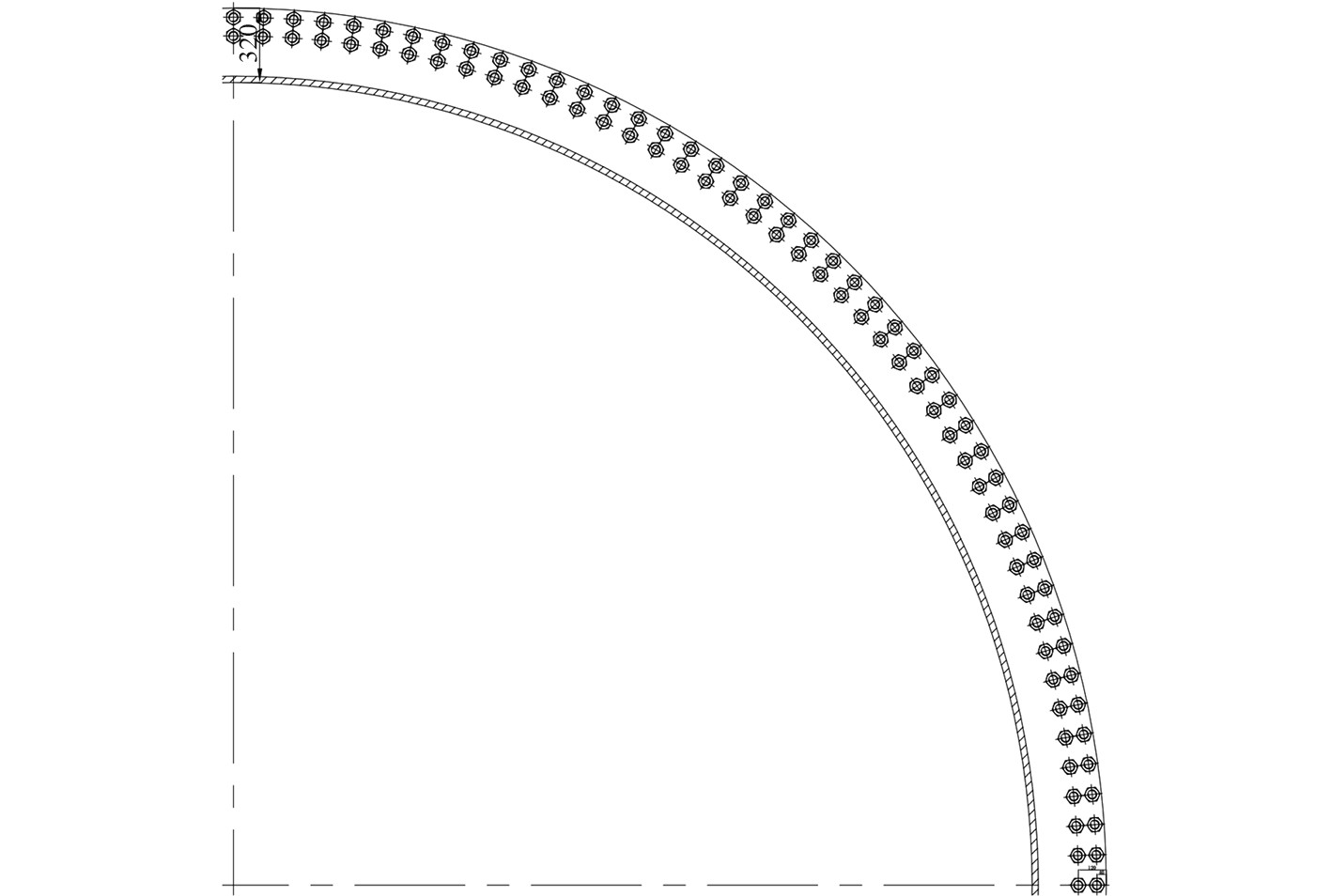

所设计的6种法兰、螺栓连接方案及参数如表1和图1~图8所示。

|

图 1 方案1,内法兰60×320+1道螺栓ϕ 40 Fig. 1 Plan 1, internal flanges 60×320 and 1 ring of bolts ϕ 40 |

|

图 2 方案2,外法兰60×320+1道螺栓ϕ40 Fig. 2 Plan 2, external flanges 60×320 and 1 ring of bolts ϕ 40 |

|

图 3 方案3,内法兰60×320+2道螺栓ϕ 40 Fig. 3 Plan 3, internal flanges 60×320 and 2 rings of bolts ϕ 40 |

|

图 4 方案4,外法兰60×320+2道螺栓ϕ 40 Fig. 4 Plan 4, external flanges 60×320 and 2 rings of bolts ϕ 40 |

|

图 5 方案5,内外法兰60×420+3道螺栓ϕ 40(螺孔直列) Fig. 5 Plan 5, internal & external coupling flanges 60×420 and 3 rings of bolts ϕ 40(straight) |

|

图 6 方案6,内外法兰60×420+3道螺栓ϕ 40(螺孔交错) Fig. 6 Plan 6, internal & external coupling flanges 60×420 and 3 rings of bolts ϕ 40(staggered) |

|

图 7 方案6,内、外法兰60×420+3道螺栓ϕ40(螺孔错开1°、外移10 mm) Fig. 7 Plan 6, internal and external coupling flanges 60×420 and 3 rings of bolts ϕ 40(staggered) |

|

图 8 方案5(左)、方案6(右)对比 Fig. 8 Plan 5(left)vs. Plan6(right) |

方案1和方案2均设置1道螺栓(180个)连接,二者区别仅在于法兰内置或外置;

方案3和方案4均设置2道螺栓(360个)连接,二者区别仅在于法兰内置或外置,相对于方案1和方案2也只增加了一道螺栓;

方案5和方案6均采用3道螺栓(540个)连接,方案5的螺栓在径向成一直线,方案6将第2道螺栓沿周向错开1°并外移了10 mm,这样一方面可以在布置空间有限的情况下间接提高螺栓的周向分布密度,改善艇体中纵剖面附近螺柱的纵向受力状况,从而提高连接部位的总纵弯曲强度,另一方面,也能降低孔边应力集中(外法兰根部应力大于顶部),并方便螺帽、螺柱的装卸。

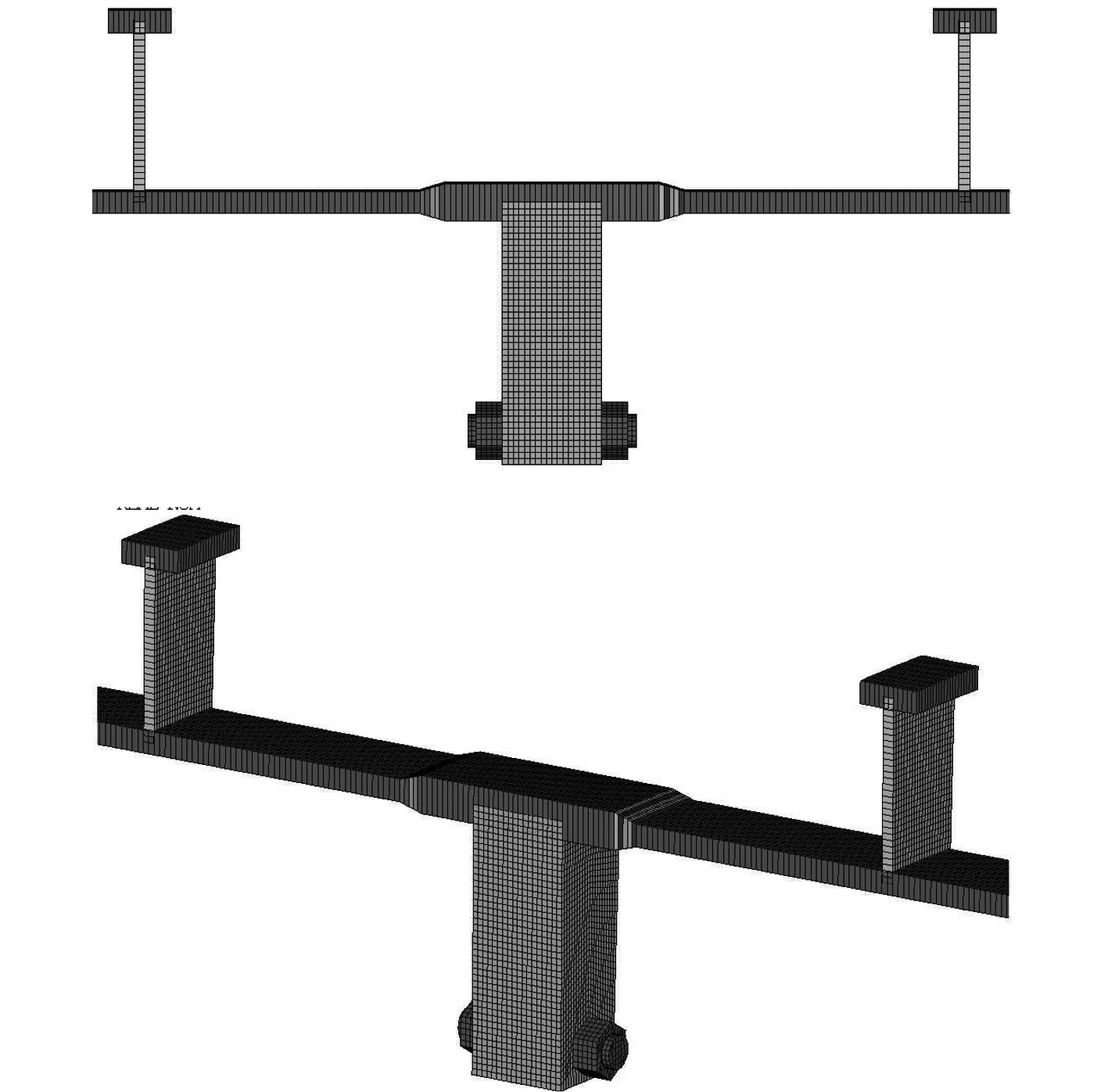

1.3 法兰、螺栓连接舱段结构的参数化建模本文利用Ansys的APDL工具,针对大直径耐压舱段和法兰、螺栓连接结构,用板壳单元和实体单元建立了参数化的有限元计算模型,在参数化模型中,法兰的形式和尺寸、螺孔的分布位置和数量均可方便地进行调整和修改。

其中,耐压壳体及肋骨用8节点板壳单元(shell281)进行离散,法兰和螺柱、螺帽用20节点实体单元solid186进行划分。考虑到板单元和体单元的自由度不一致,在法兰实体与耐压壳体的连接面上耦合了转动自由度,以传递壳单元的弯矩。

法兰与法兰、法兰与螺帽之间按接触对考虑(为简化起见,不考虑螺帽与螺柱之间的螺纹接触,将二者当作一体结构),根据目标单元的类型,选择8节点面对面目标单元TARGE170和接触单元CONTA174进行接触对划分,接触面摩擦系数设为0.15。结构强度计算在材料线弹性范围内进行,取弹性模量E=1.96×105 MPa,泊松比μ=0.3。

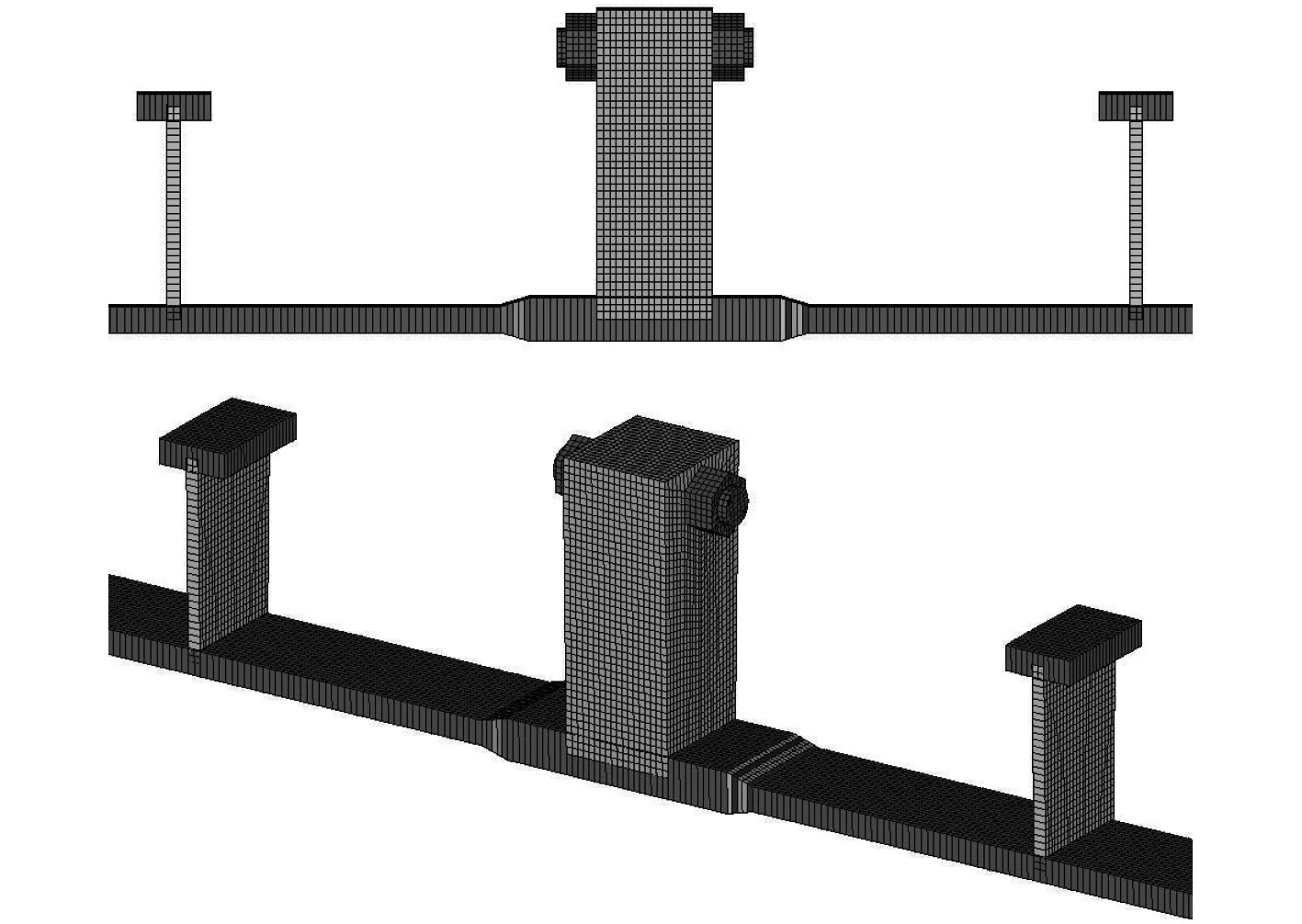

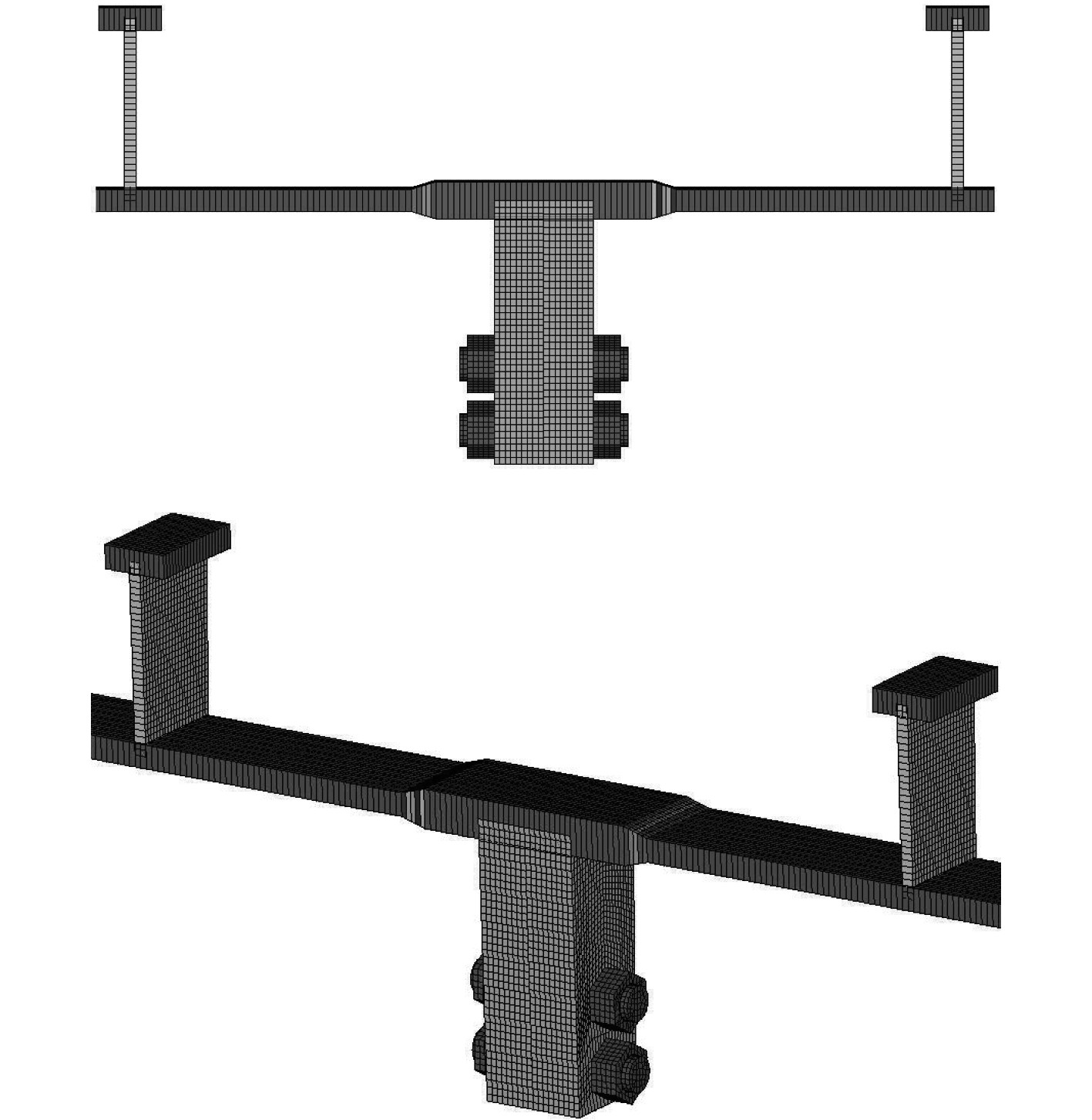

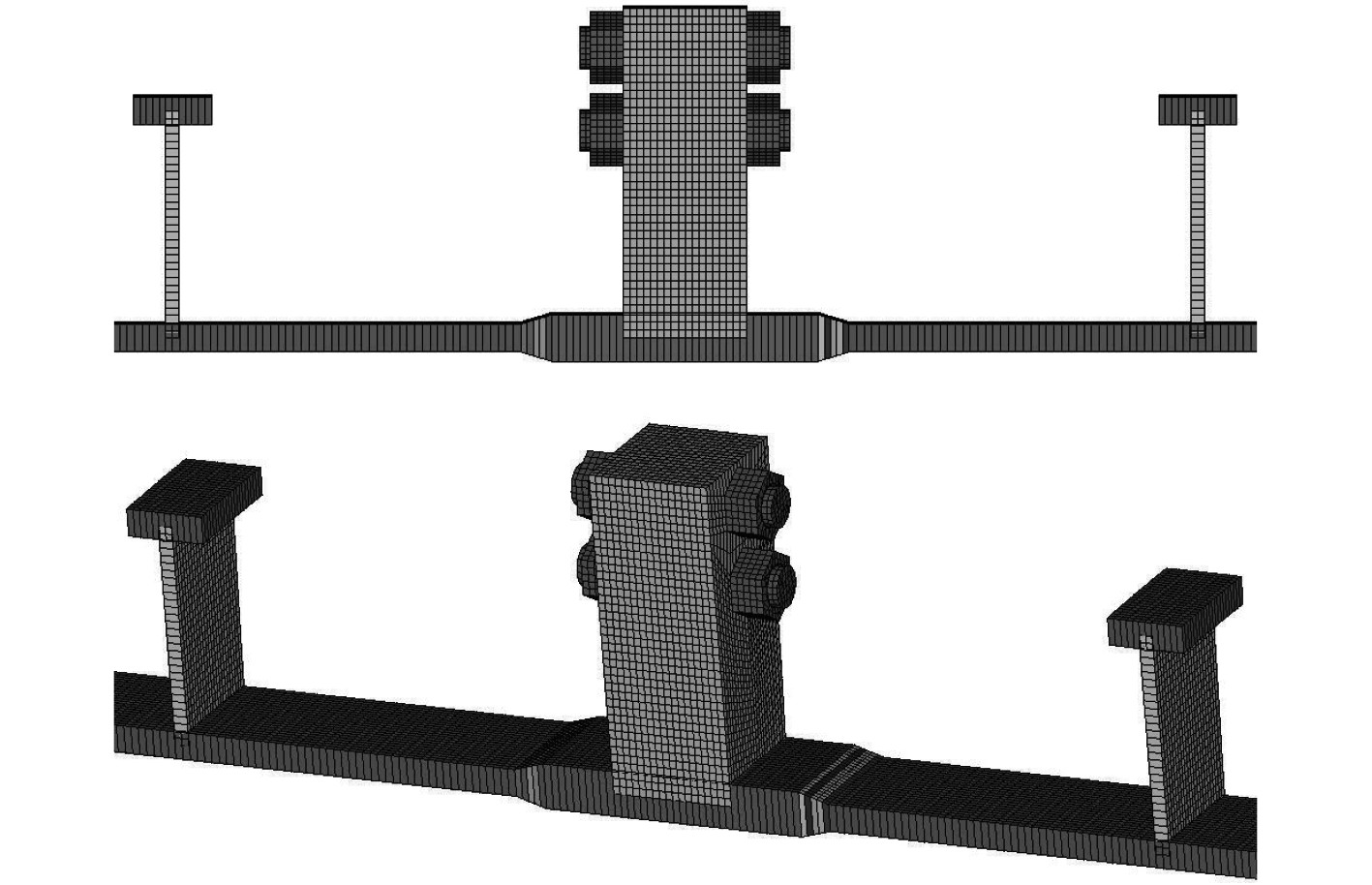

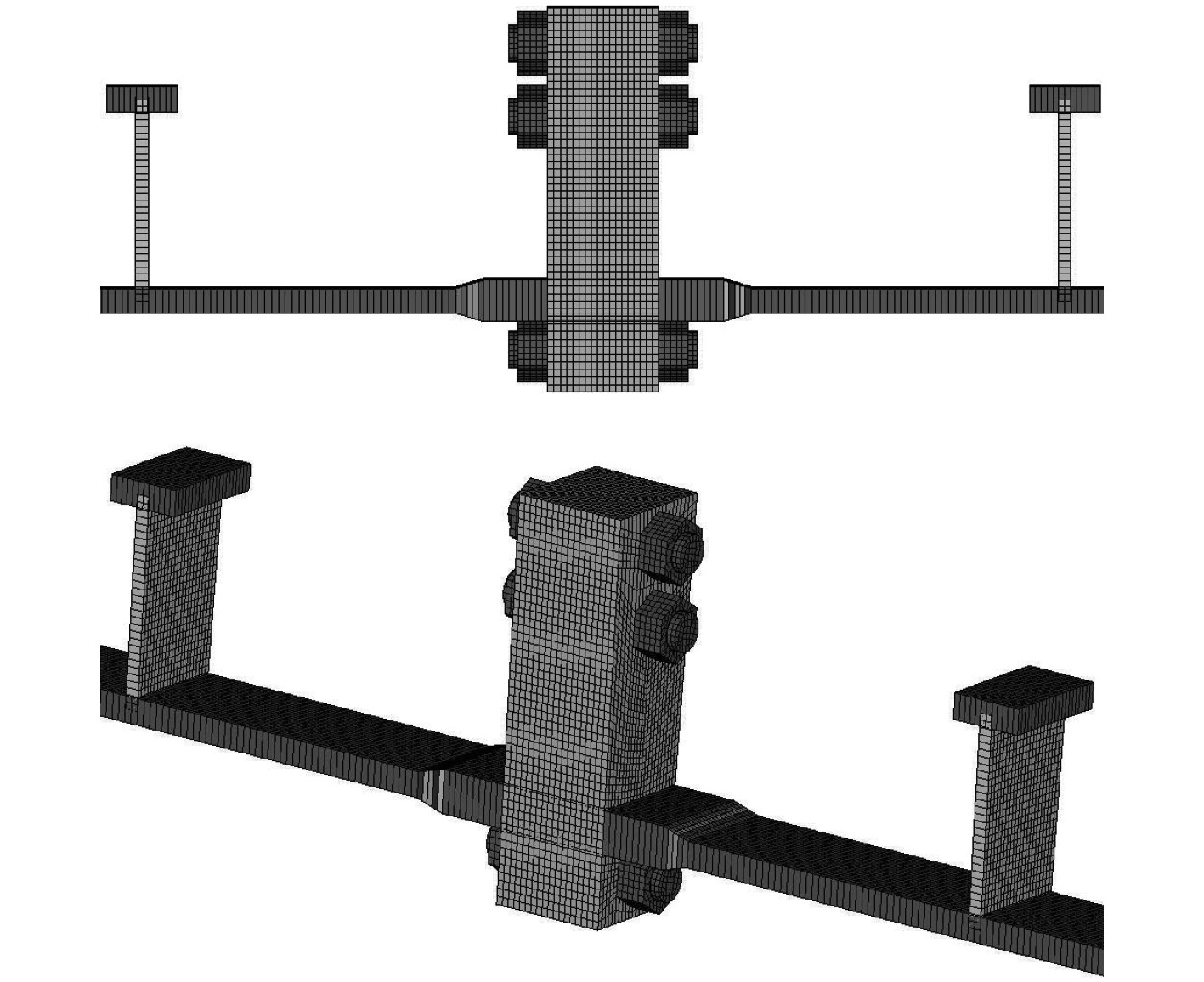

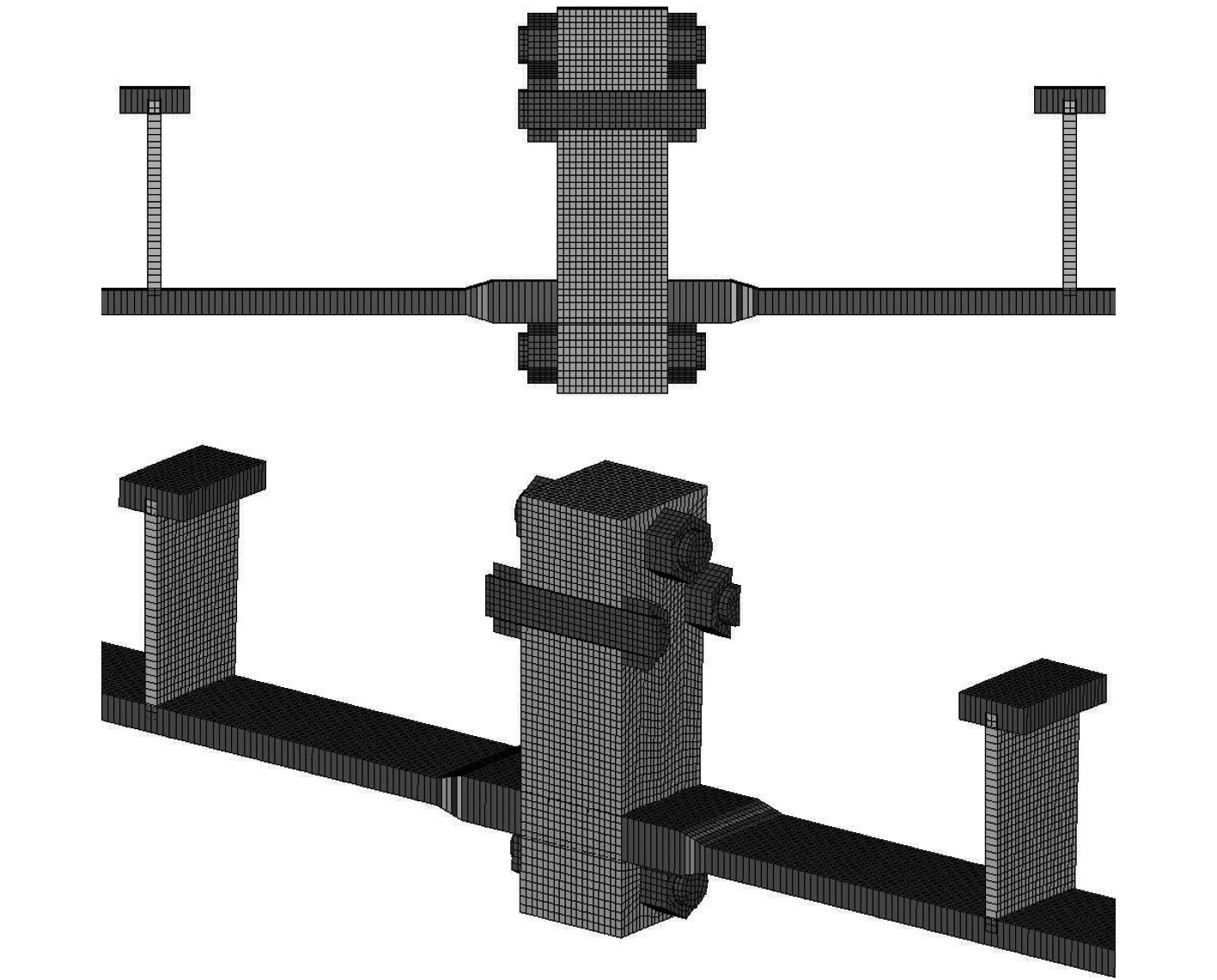

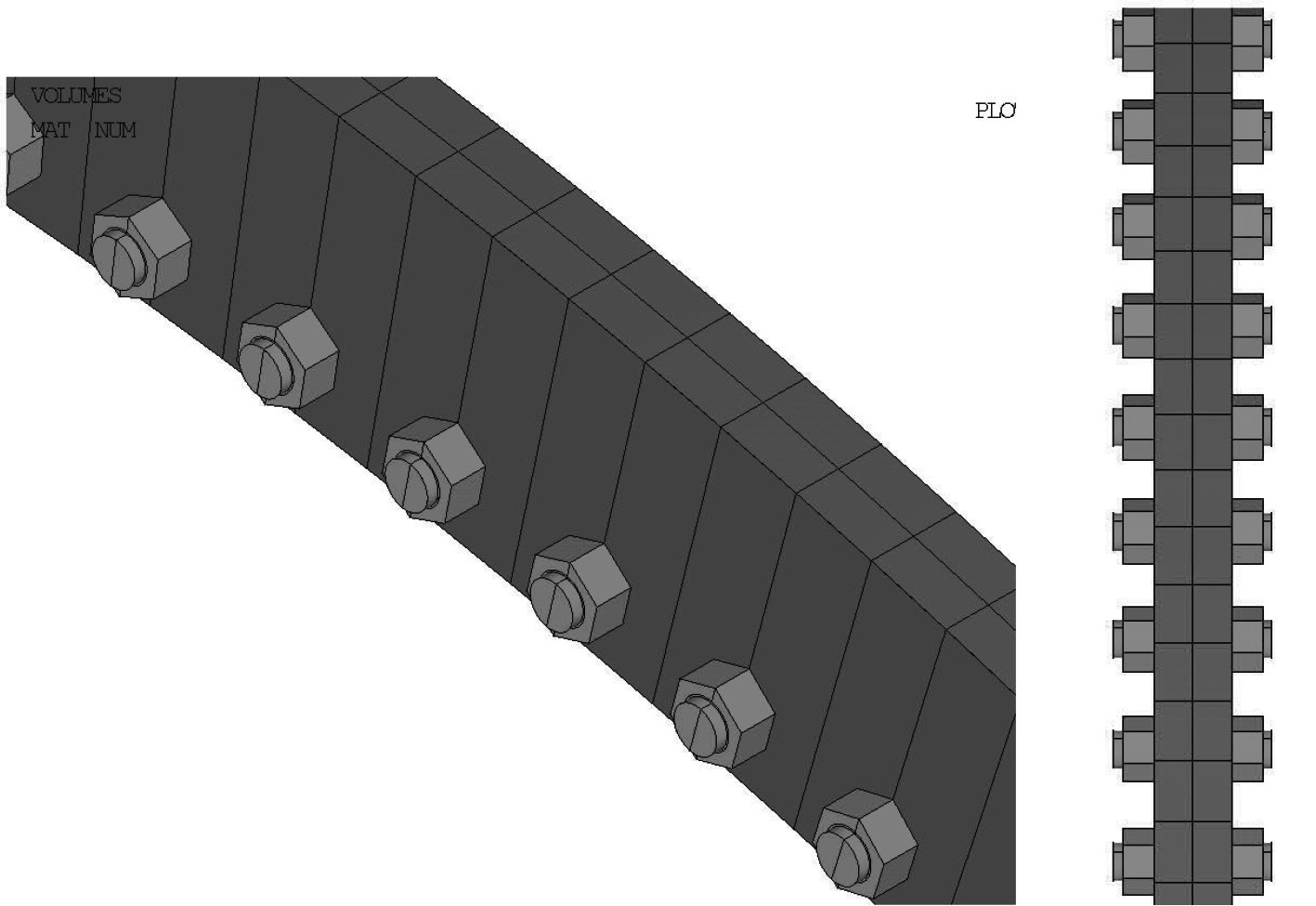

由于接触分析计算量大、耗时较长,因此需要尽可能对计算模型进行简化,考虑耐压舱段及法兰为旋转对称结构,且螺孔、螺栓沿周向均匀分布,因此根据相似性取周向范围最小的局部结构进行分析,即建立周向1/180的局部模型即可,6种连接方案的网格计算模型分别如图9~图16所示。

|

图 9 方案1有限元接触模型,内法兰60×320+1道螺栓ϕ 40 Fig. 9 FE contact model for Plan 1, internal coupling flanges 60×320 and 1 ring of bolts ϕ 40 |

|

图 10 方案2有限元接触模型,外法兰60×320+1道螺栓ϕ 40 Fig. 10 FE contact model for Plan 2, external coupling flanges 60×320 and 1 ring of bolts ϕ 40 |

|

图 11 方案3有限元接触模型,内法兰60×320+2道螺栓ϕ 40 Fig. 11 FE contact model for Plan 3, internal coupling flanges 60×320 and 2 rings of bolts ϕ 40 |

|

图 12 方案4有限元接触模型,外法兰60×320+2道螺栓ϕ 40 Fig. 12 FE contact model for Plan 4, external coupling flanges 60×320 and 2 rings of bolts ϕ 40 |

|

图 13 方案5有限元接触模型,内、外法兰60×420+3道螺栓ϕ 40(螺孔在一直线上) Fig. 13 FE contact model for Plan 5, internal & external coupling flanges 60×420 and 3 rings of bolts ϕ 40(straight) |

|

图 14 方案6有限元接触模型,内、外法兰60×420+3道螺栓ϕ 40(螺孔错开1°、外移10 mm) Fig. 14 FE contact model for Plan 6, internal & external coupling flanges 60×420 and 3 rings of bolts ϕ 40(staggered) |

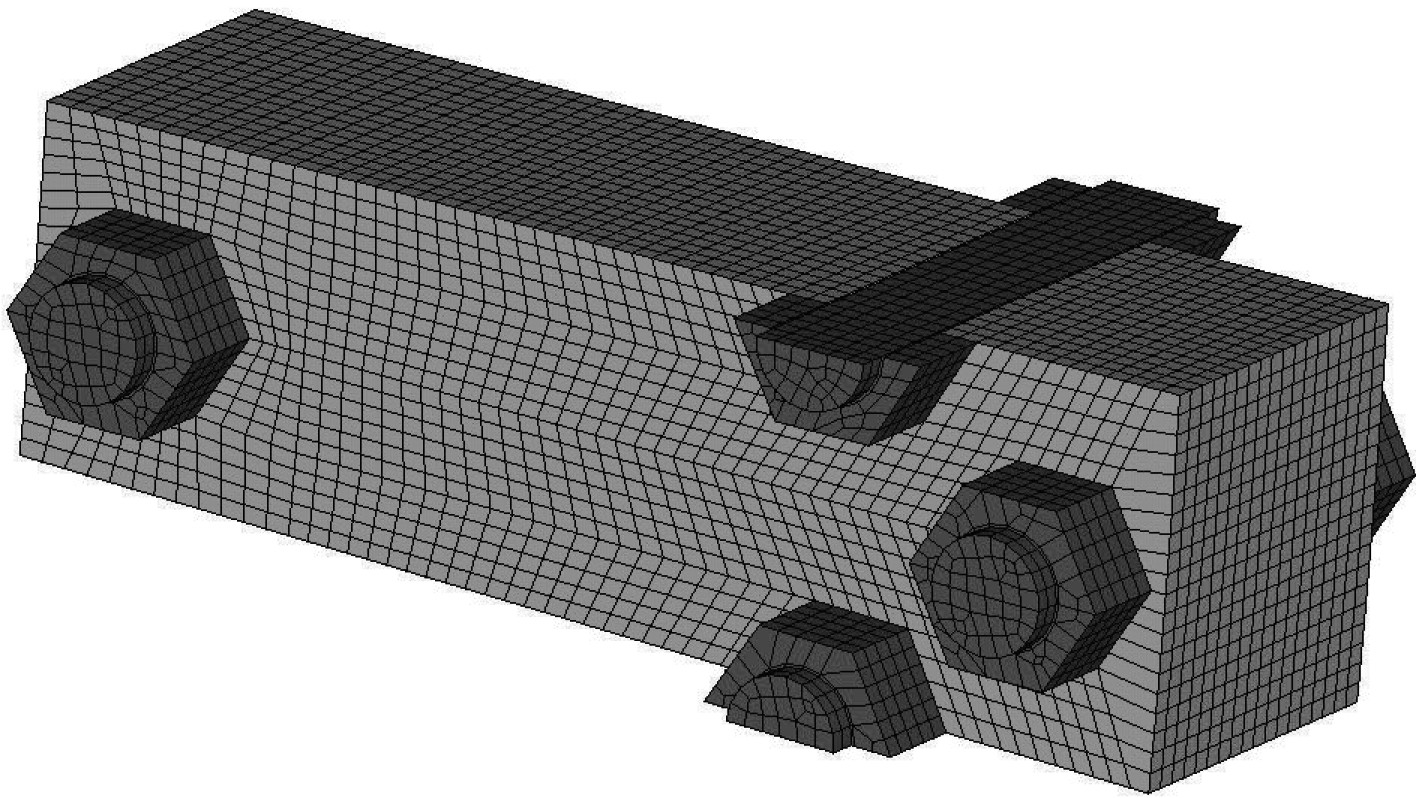

|

图 15 方案6有限元接触模型局部实体单元网格,内、外法兰60×420+3道螺栓ϕ 40(螺孔错开1°、外移10 mm) Fig. 15 Mesh of solid element model for Plan 6, internal & external coupling flanges and 3 rings of bolts ϕ 40(staggered) |

|

图 16 方案1有限元几何模型,内法兰60×320+1道螺栓ϕ 40 Fig. 16 FE geometrical model for Plan 1, internal coupling flanges 60×320 and 1 ring of bolts ϕ 40 |

通过采用周向局部模型进行计算,将网格规模缩减到整体模型的1/180,大大减少了计算量,且使网格细化变得可能,局部模型的结构强度分析效果与整体模型一致,由于单元划分能更为精细,计算与仿真的精度也得以显著提高。

周向局部模型在两侧的纵剖面上施加轴对称约束,舱段在舱壁处按固支考虑。

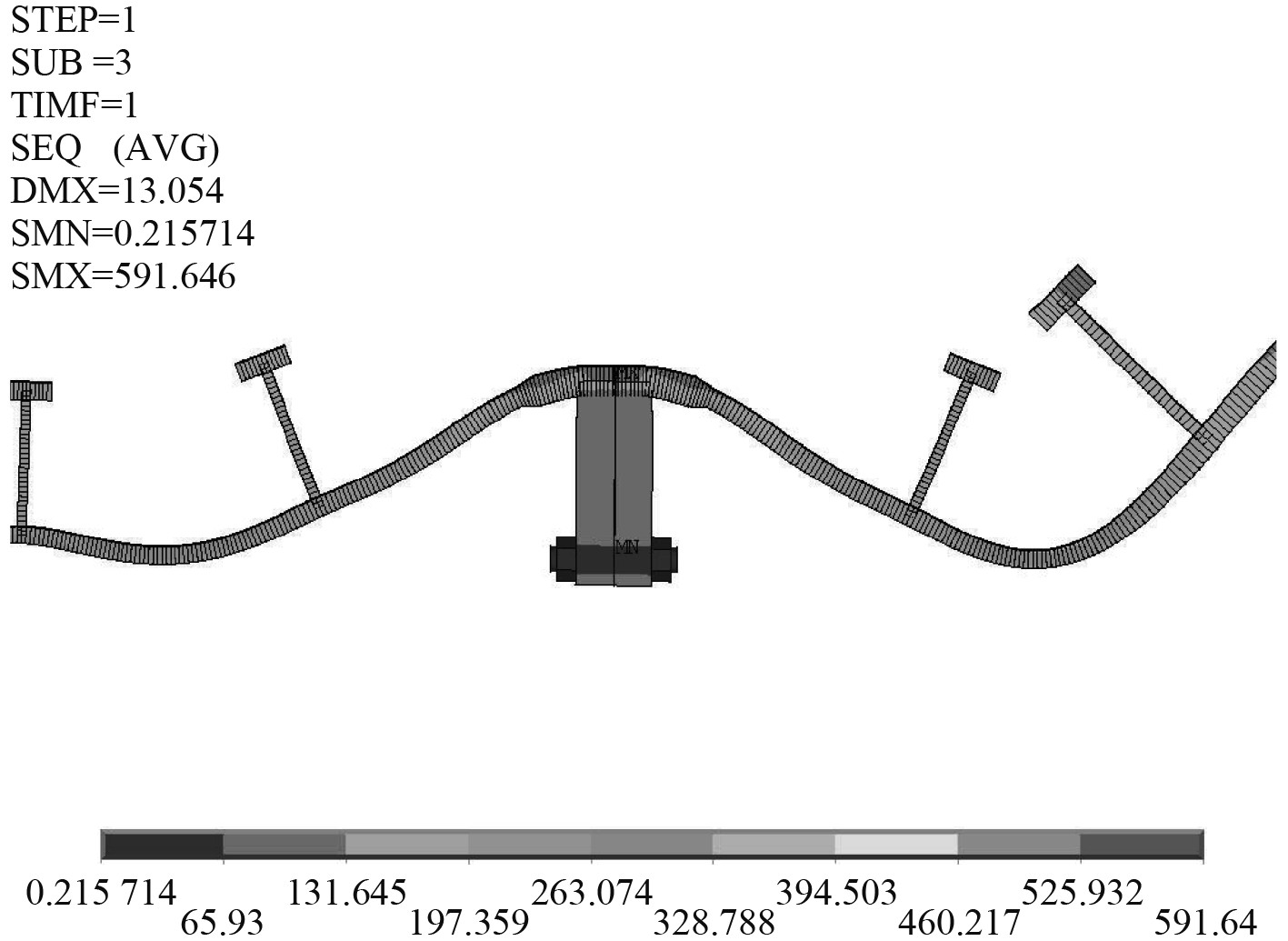

2 法兰、螺栓连接舱段结构强度计算及分析结果本文对采用6种法兰、螺栓连接方案的大直径耐压舱段结构进行了有限元接触分析(未考虑预紧力),计算了静水外压工况(极限压力)下的应力和径向变形,并进行了对比,结果如表2所示,法兰、螺栓、螺帽的变形及应力分布云图如图17~图28所示。主要结论如下:

|

|

表 2 法兰、螺栓连接结构(6种方案)有限元接触计算的应力结果对比 Tab.2 Comparison of six designs' strength results based on finite element contact analysis for coupling flanges and bolts |

|

图 17 方案1等效应力云图,内法兰60×320+1道螺栓ϕ 40 Fig. 17 Mises stress(MPa)nephogram and deformation of Plan 1, internal coupling flanges 60×320 and 1 ring of boltsϕ 40 |

|

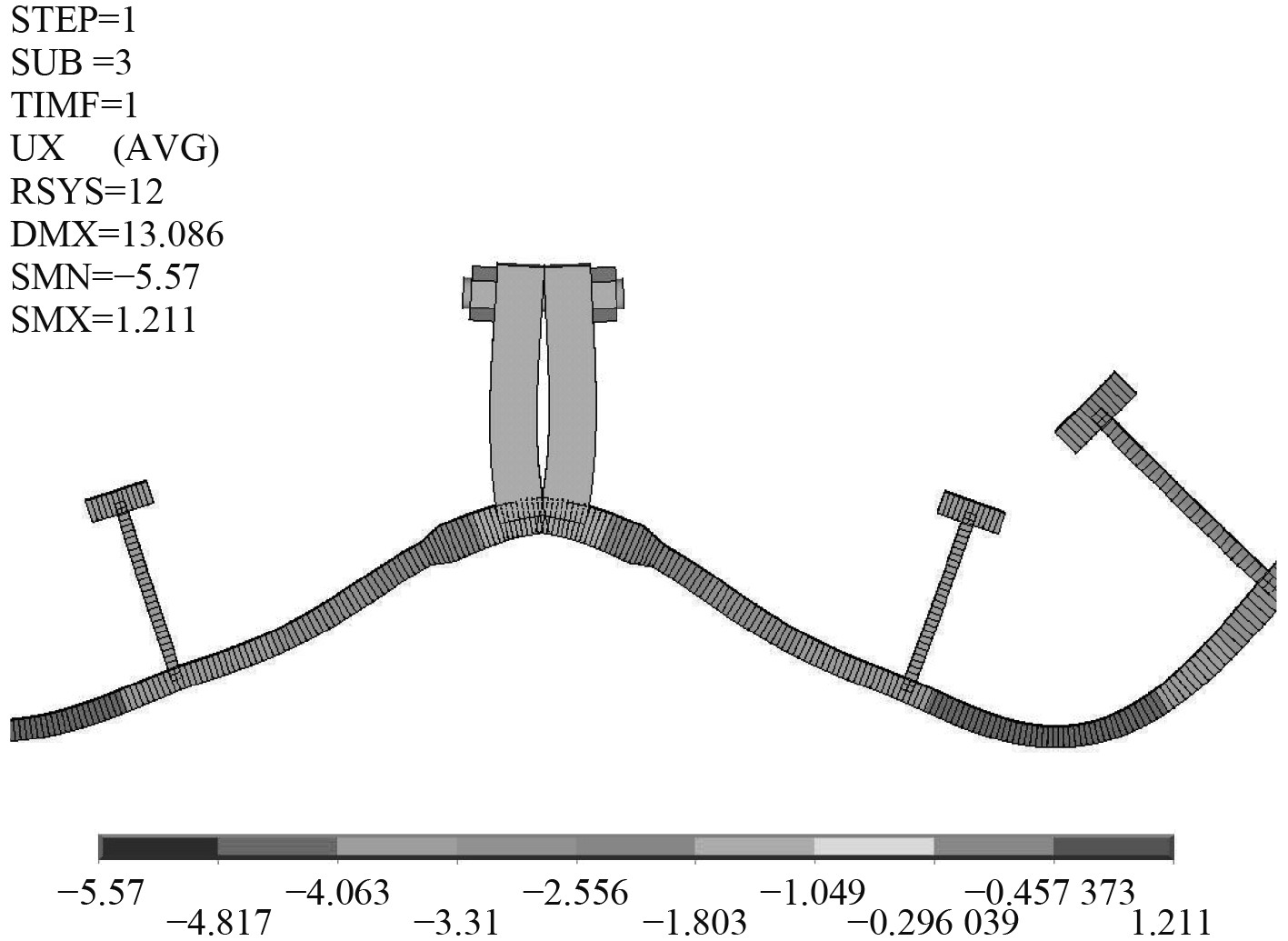

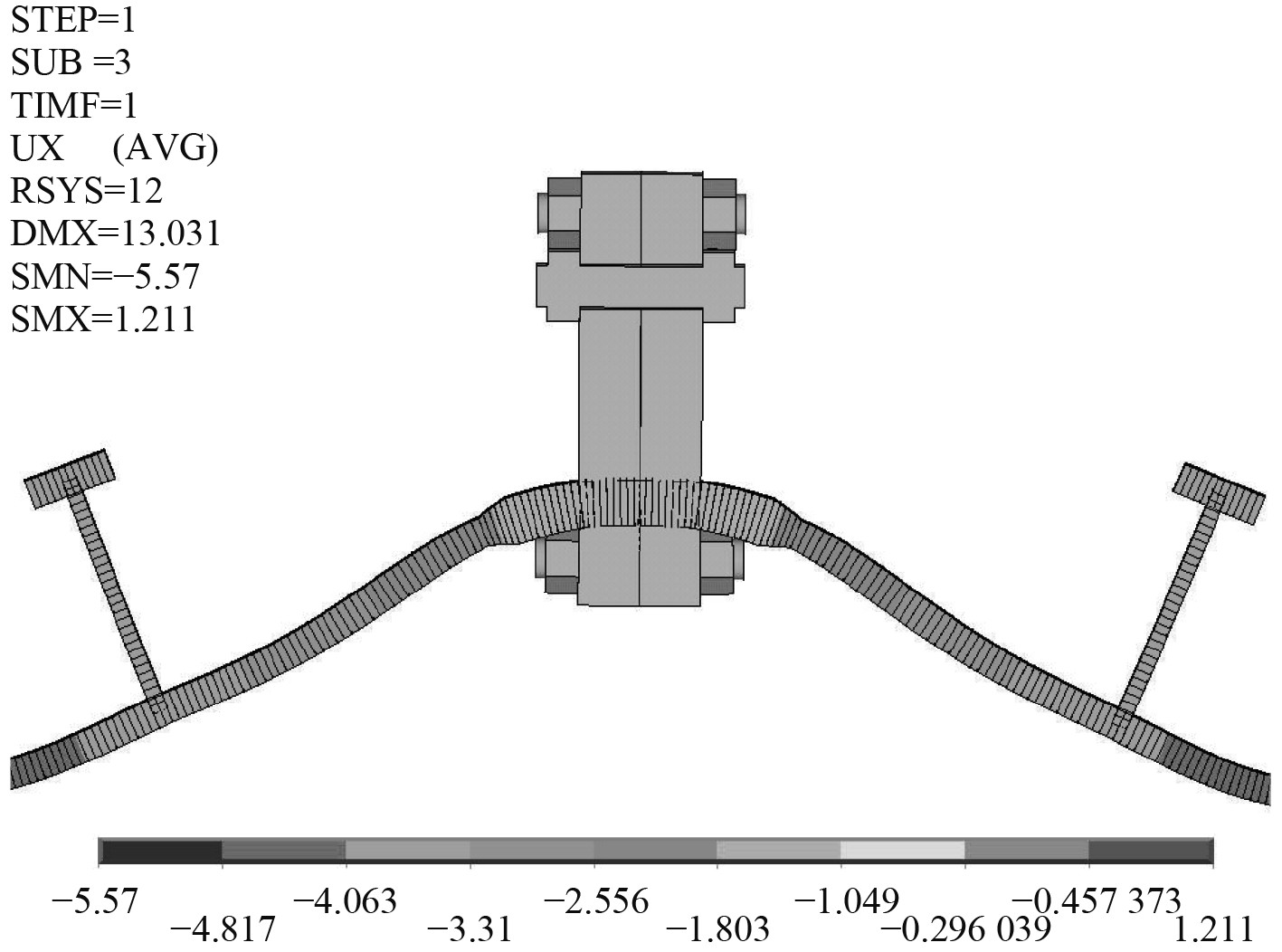

图 18 方案2径向变形云图,外法兰60×320+1道螺栓ϕ40 Fig. 18 Radial deformation(mm)nephogram of Plan 2, external coupling flanges 60×320 and 1 ring of bolts ϕ40 |

|

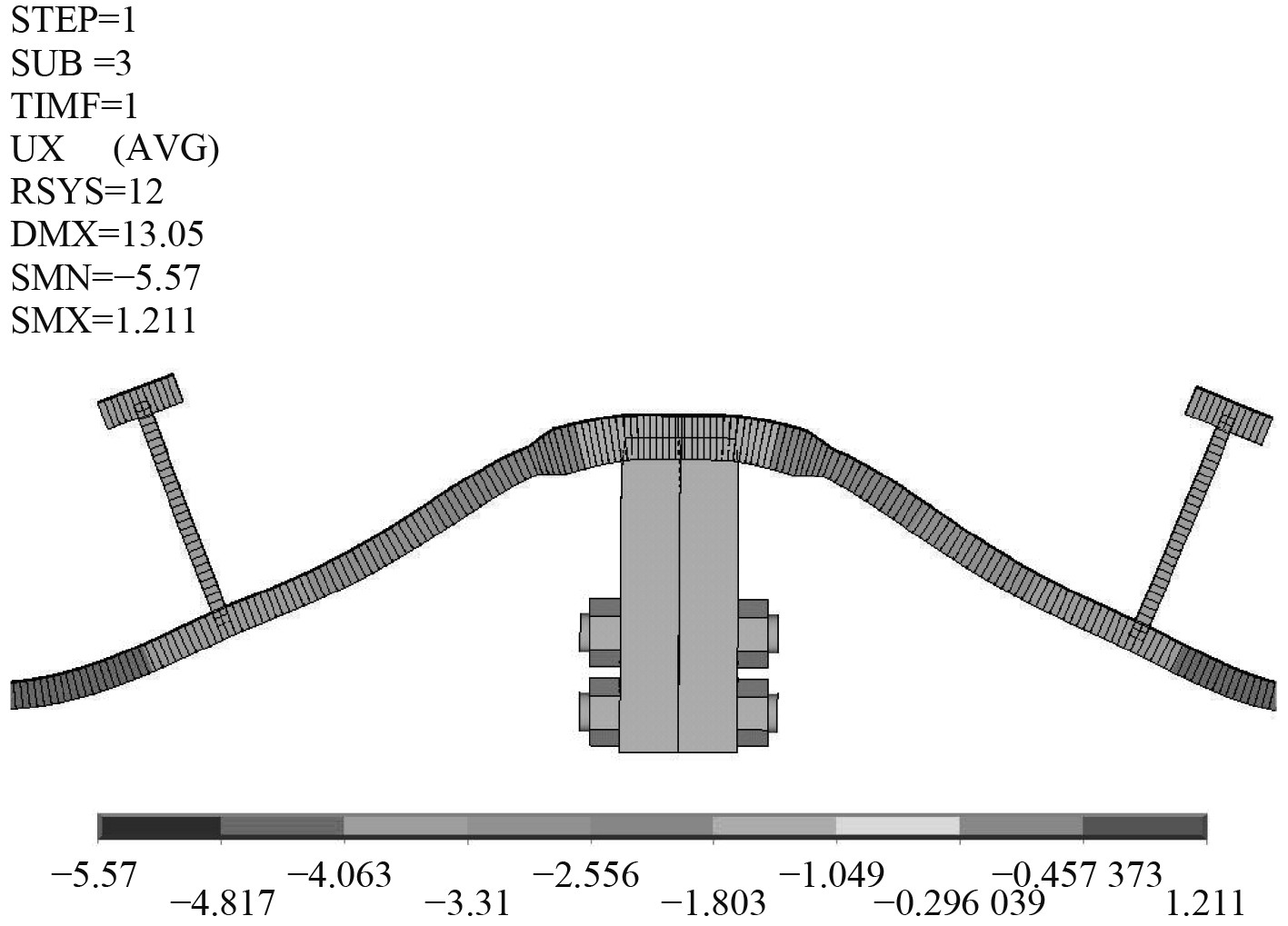

图 19 方案3径向变形云图,内法兰60×320+2道螺栓ϕ40 Fig. 19 Radial deformation(mm)nephogram of Plan 3, internal coupling flanges 60×320 and 2 rings of bolts ϕ40 |

|

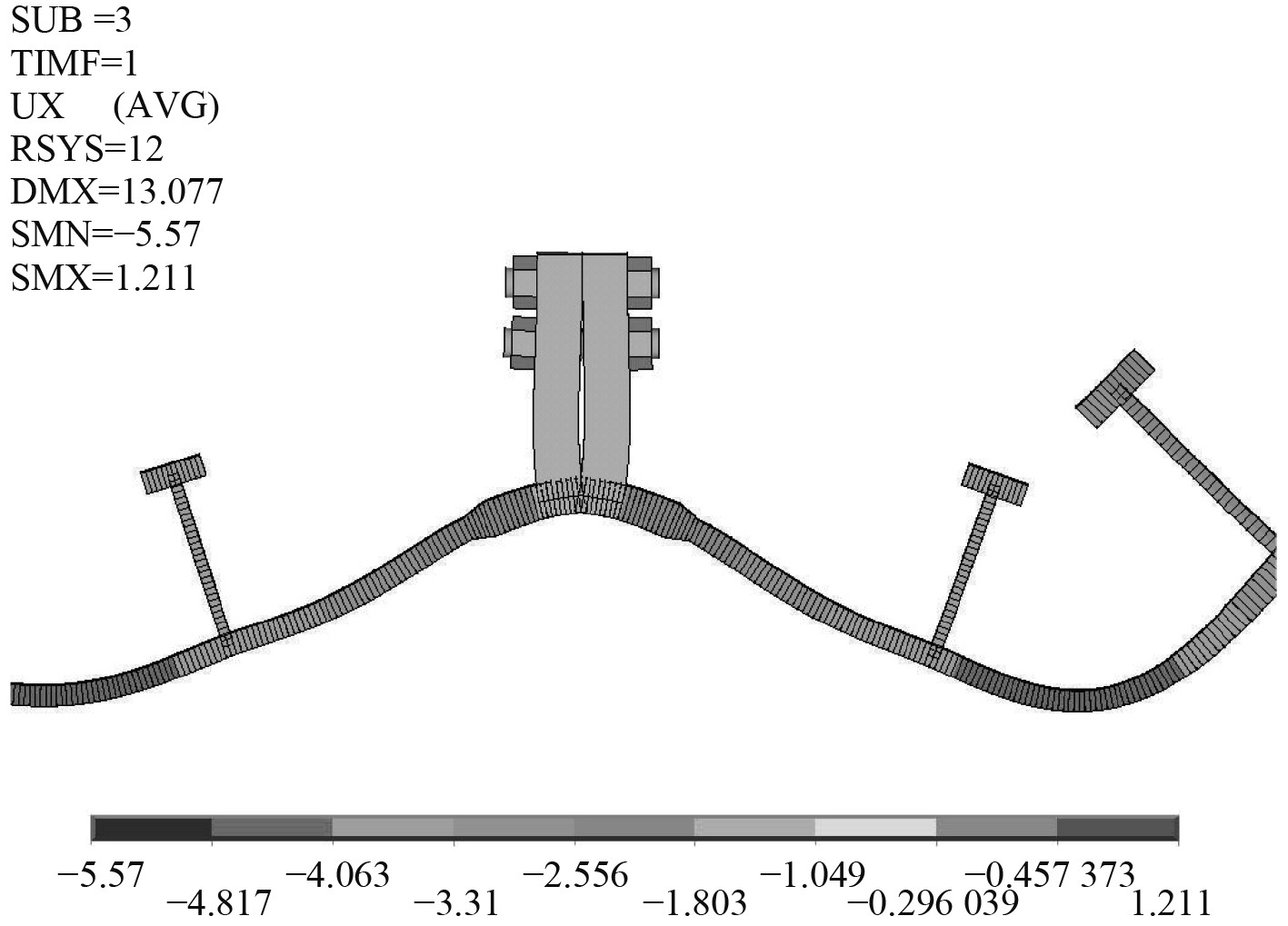

图 20 方案4径向变形云图,外法兰60×320+2道螺栓ϕ40 Fig. 20 Radial deformation(mm)nephogram of Plan 4, external coupling flanges 60×320 and 2 rings of bolts ϕ40 |

|

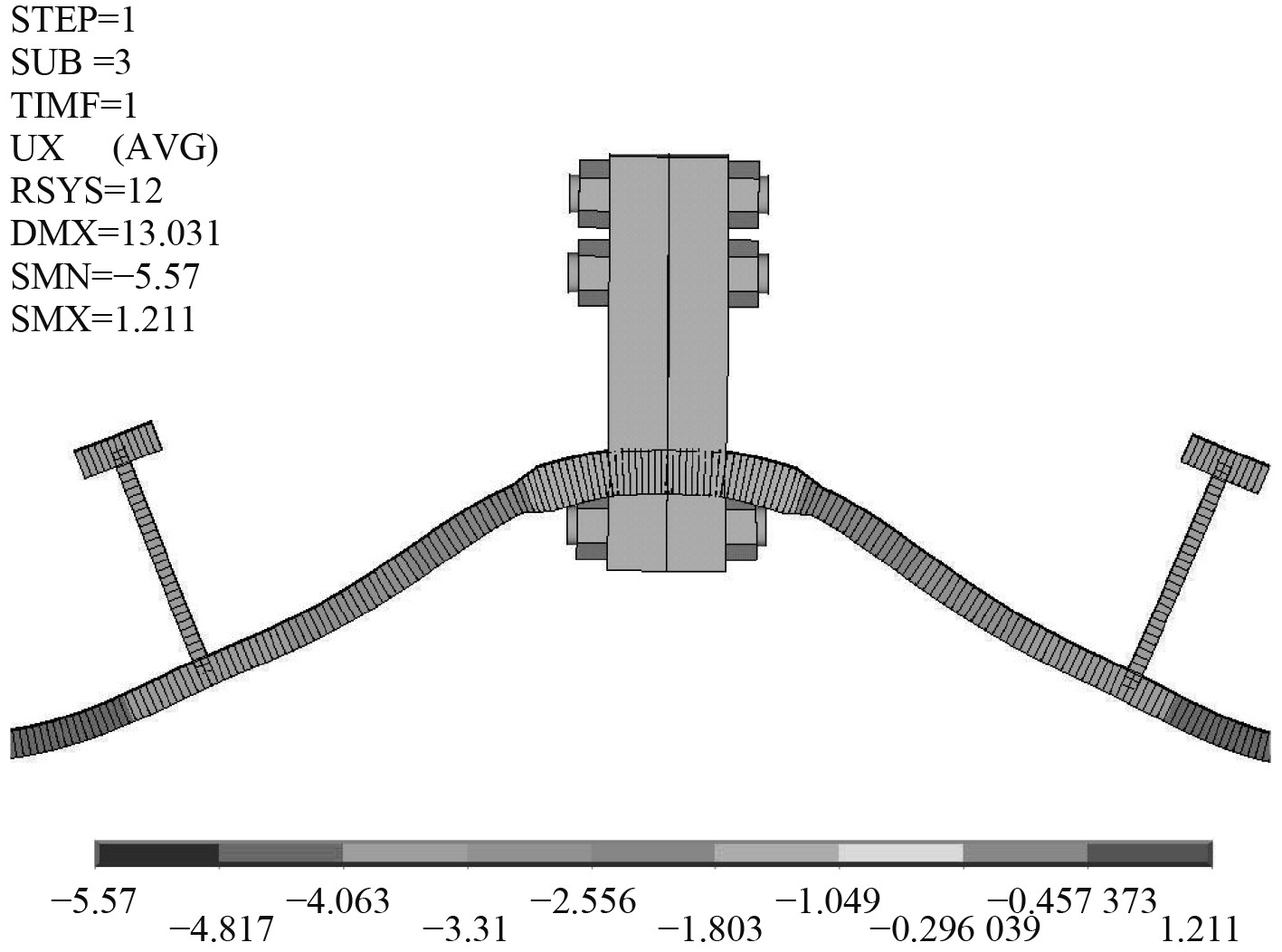

图 21 方案5径向变形云图,内、外法兰60×420+3道螺栓ϕ40(螺孔直列) Fig. 21 Radial deformation(mm)nephogram of Plan 5, internal & external coupling flanges 60×420 and 3 rings of bolts ϕ40(straight) |

|

图 22 方案6径向变形云图形,内、外法兰60×420+3道螺栓ϕ40(螺孔错开1°、外移10 mm) Fig. 22 Radial deformation(mm)nephogram of Plan 6, internal & external coupling flanges 60×420 and 3 rings of bolts ϕ40(staggered) |

|

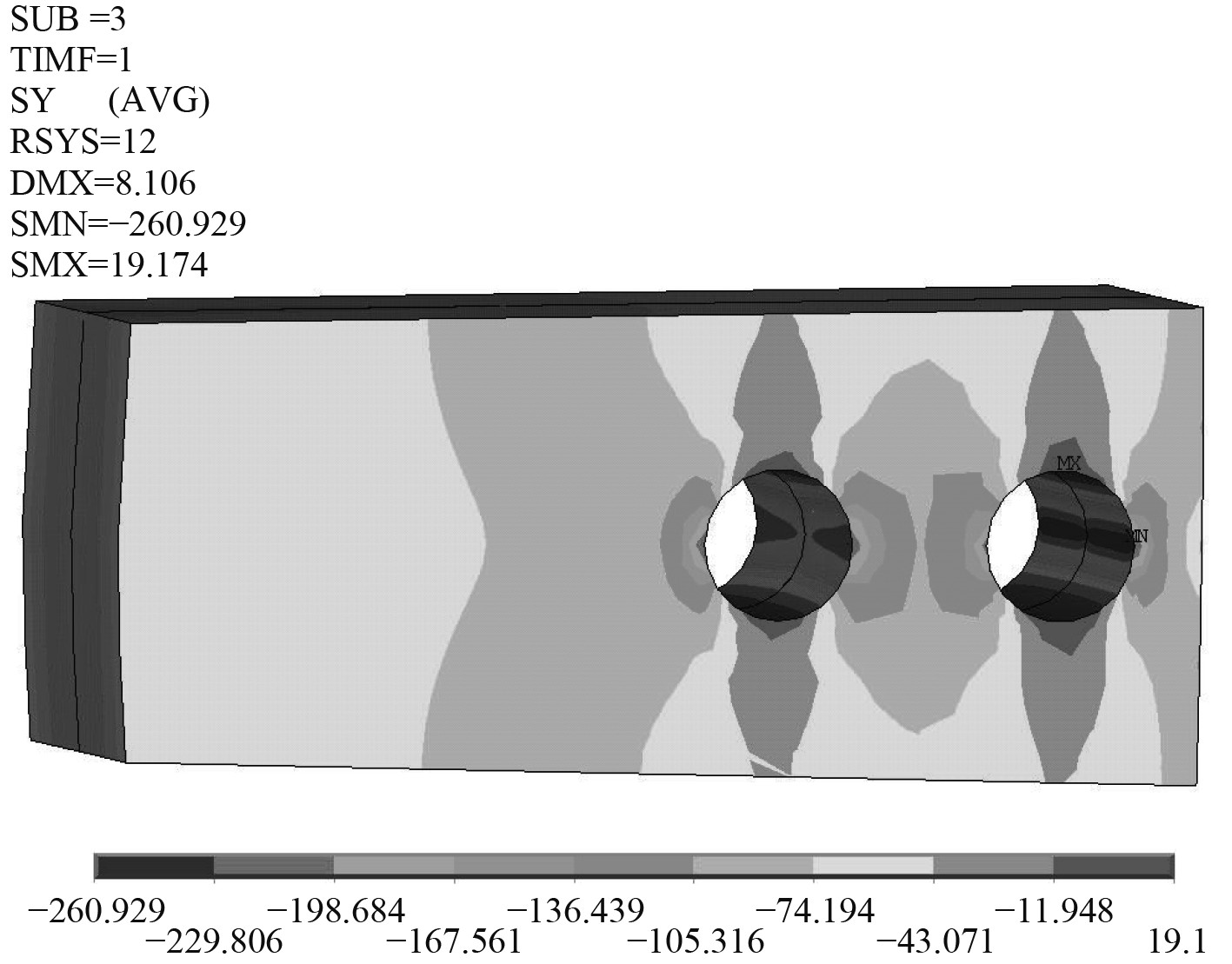

图 23 方案1法兰周向应力云图,内法兰60×320 Fig. 23 Flange circumferential stress(MPa)nephogram of Plan 1, internal coupling flanges 60×320 |

|

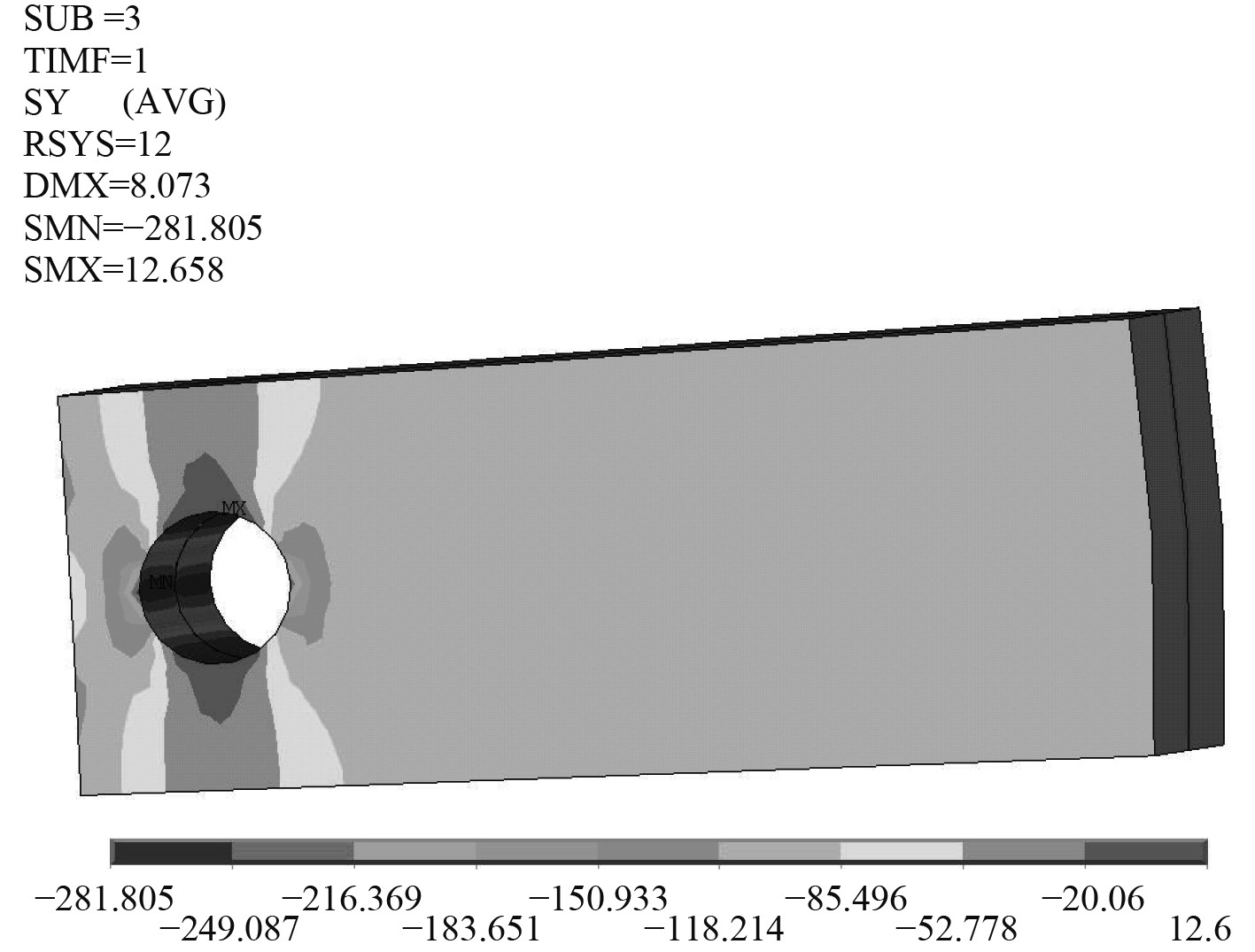

图 24 方案2法兰周向应力云图,外法兰60×320 Fig. 24 Flange circumferential stress(MPa)nephogram of Plan 2, external coupling flanges 60×320 |

|

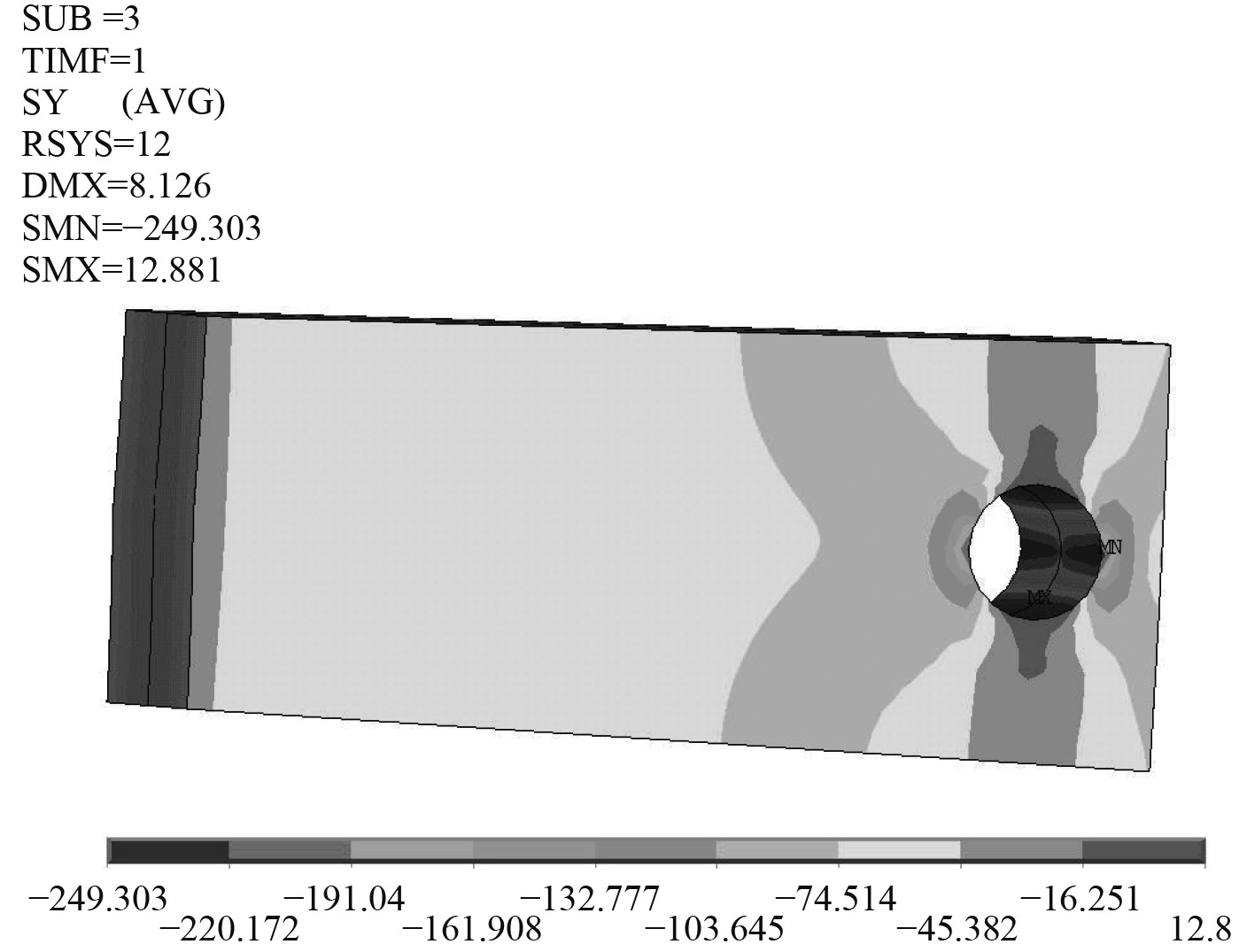

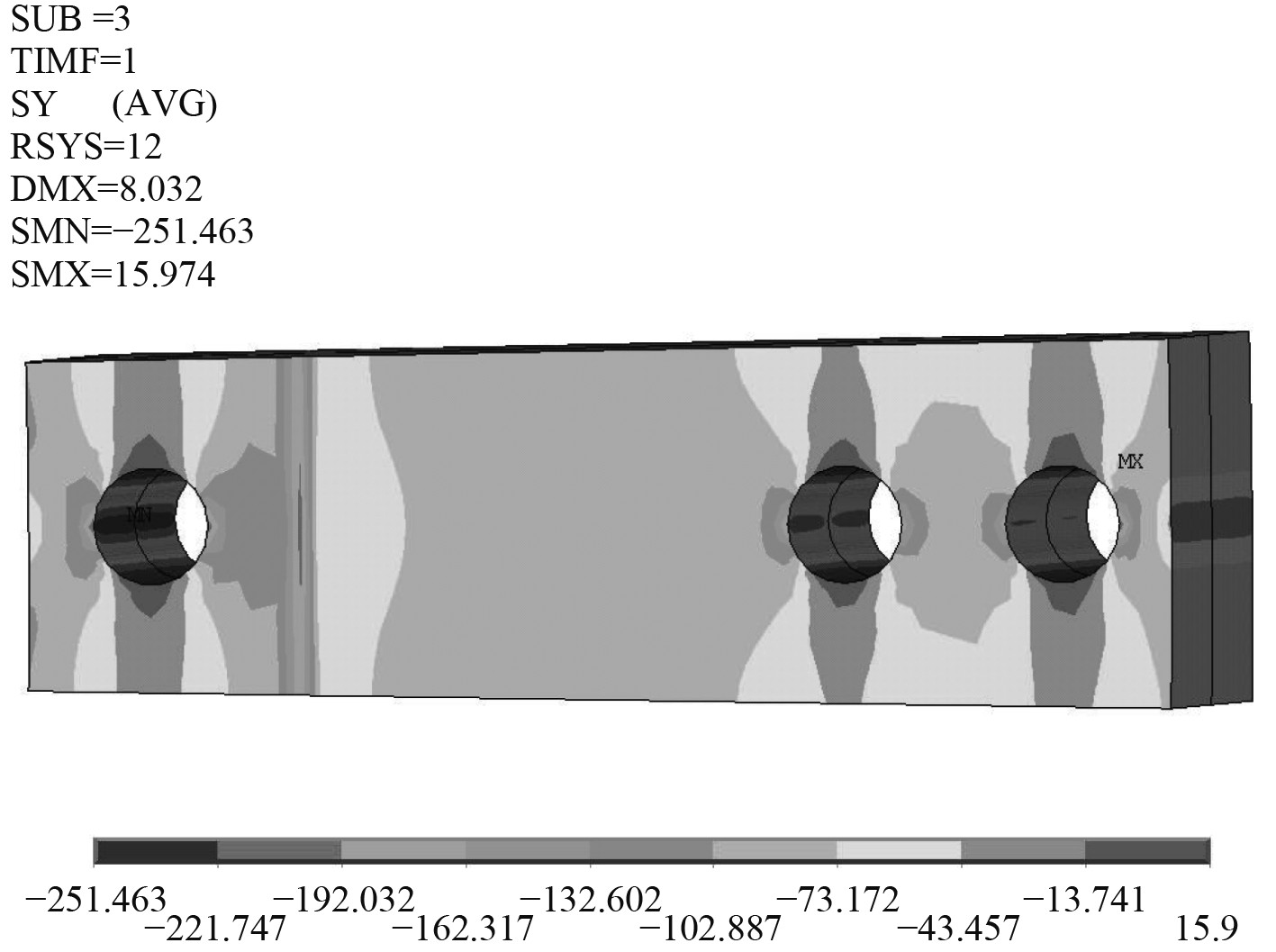

图 25 方案3法兰周向应力云图,内法兰60×320 Fig. 25 Flange circumferential stress(MPa)nephogram of Plan 3, internal coupling flanges 60×320 and 2 rings of bolts ϕ40 |

|

图 26 方案4法兰周向应力云图,外法兰60×320 Fig. 26 Flange circumferential stress(MPa)nephogram of Plan 4, external coupling flanges 60×320 and 2 rings of bolts ϕ40 |

|

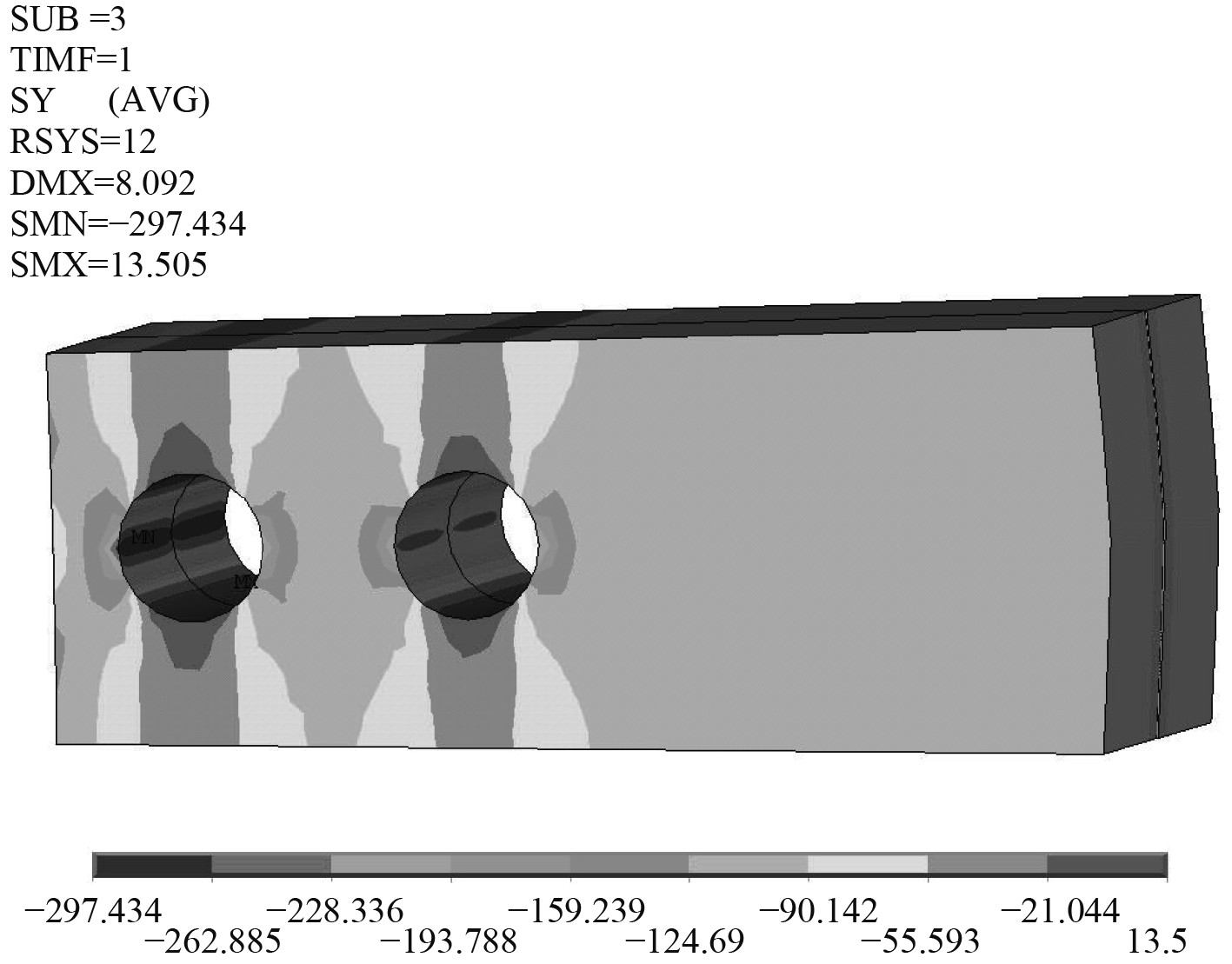

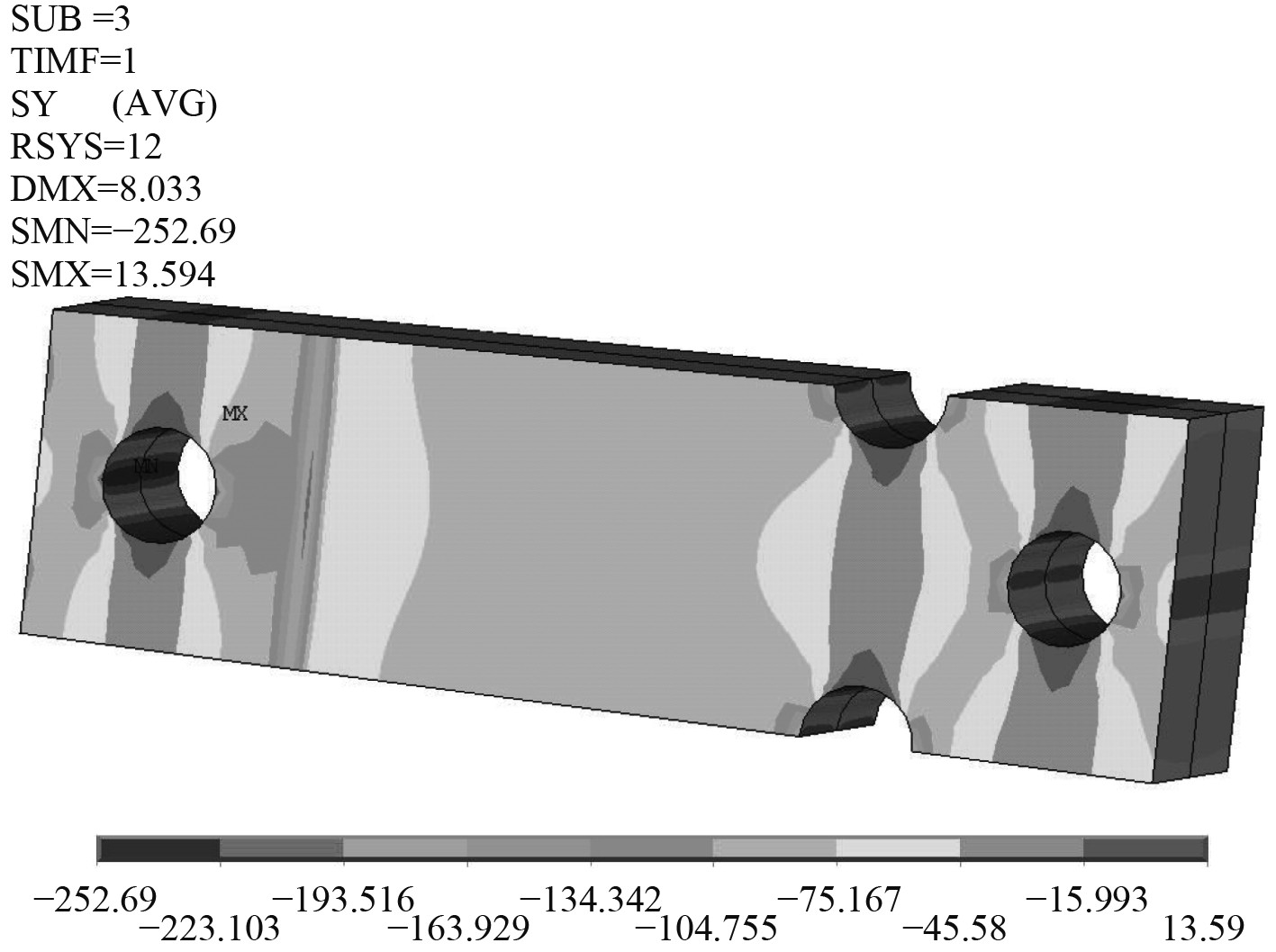

图 27 方案5法兰周向应力云图,内外法兰60×420+3道螺栓ϕ40(螺孔直列) Fig. 27 Flange circumferential stress(MPa)nephogram of Plan 5, internal & external coupling flanges and straight bolts |

|

图 28 方案6法兰周向应力云图,内、外法兰60×420+3道螺栓ϕ 40(螺孔错开1°、外移10 mm) Fig. 28 Flange circumferential stress(MPa)nephogram of Plan 6, internal & external coupling flanges and staggered bolts ϕ 40 |

1)由于外法兰外缘曲率半径更大,因此螺孔孔边应力峰值比较小,内法兰螺孔的孔边应力峰值比外法兰更高但总体可控;

2)外法兰接触面会产生张开变形,导致螺柱受拉,其拉应力峰值明显大于内法兰;

3)螺栓由1道增加为2道后,内或外法兰的最大应力均略有上升但幅度较小;

4)同时采用内、外法兰能明显减小螺柱的拉应力,且法兰螺孔应力峰值比单纯的内法兰或外法兰均有下降;

5)方案5和方案6的应力相当,但螺栓错开后安装方便,且承受纵向弯曲载荷时受力更均匀,因此建议采用方案6的设计。

3 结 语为满足大型潜艇在服役中频繁改换装和大尺寸装置出入舱室的需求,避免反复切焊耐压船体壳板的不利影响,本文提出了能整体拆、装的模块化舱段设计方案,耐压舱室之间通过法兰、螺栓连接,方便大型设备纵向进舱,且拆装次数不限、对结构无损,可实现不同功能舱段的模块化组装。主要工作及结论总结如下:

1)对内、外法兰及螺栓位置、数量进行组合,得到6种大直径耐压舱段的法兰、螺栓连接方案,基于APDL进行参数化设计,建立了板壳、实体单元的混合模型,其法兰形式和尺寸、螺孔位置和数量均可方便地进行调整;考虑法兰对及法兰与螺帽之间的接触,在静水外压工况下完成了有限元结构强度计算校核及对比分析;

2)根据结构的旋转对称性,采用周向范围最小的局部模型进行计算,将网格规模缩减到整体模型的1/180,使网格精细化成为可能,仿真与计算的精度也得以显著更高,局部模型的结构强度分析效果与整体模型一致,且大大减少了计算时间;

3)内法兰螺孔的孔边应力峰值比外法兰更高但总体可控;外法兰密封面会产生张开变形,导致螺柱受拉,其拉应力峰值明显大于内法兰但并不危险;

4)螺栓由1道增加为2道后,内或外法兰的最大应力均略有上升但幅度较小;同时采用内、外法兰能明显减小螺柱的拉应力,且法兰螺孔应力峰值比单纯的内法兰或外法兰均有下降;

5)方案5和方案6的应力相当,但螺栓沿周向错开一定角度后,在布置空间有限的情况下,间接提高了螺栓的周向分布密度,能改善艇体中纵剖面附近螺柱的纵向受力状况(更均匀),从而提高连接部位的总纵弯曲强度,另一方面,也能降低孔边应力集中,并方便螺帽、螺柱的装卸,因此建议采用方案6的设计。

| [1] |

潜艇耐压船体可拆板切割、装配和焊接技术要求[S]. CB/Z 126-98. 中国船舶工业总公司. 1998. Technical requirements of cutting, fitting and welding for detachable plates of pressure hull on submarine[S]. CB/Z 126-98. China ship industry corporation. 1998. |

| [2] |

邱昌贤. 舱段样机技术设计结构有限元计算报告[R]. 中国船舶科学研究中心. 2013年5月. QIU Chang-xian. Finite element analysis report for pressure hull structure of prototype in technical designing process[R]. Report in China ship scientific research center. May, 2013. |

2021, Vol. 43

2021, Vol. 43