2. 锦州航星集团锦州航星船舶科技有限公司,辽宁 锦州 121001

2. Jinzhou Hangxing Group Jinzhou Hangxing Ship Technology Co., Ltd., Jinzhou 121000, China

随着我国对海洋开发的需要,海洋工程装备以及高新技术船舶列为《中国制造2025》的十大重要领域,整体的产品设计与制造正朝着数字化、网络化、智能化的方向发展[1-2]。其中舵角反馈指示系统是现代舰船上不可缺少的导航设备,其主要的功能是自动高精度输出当前船舶的舵叶方位,以保证船舶平时安全航渡和恶劣环境时精准航行[3-4]。因此,舵角反馈指示系统性能优劣将直接关系到船舶航行的安全,并直接影响船舶的生命力[5]。

传统的舵角反馈指示系统主要由自整角机式同步跟踪系统和电位计式舵角指示组成,其灵活性、操控性、稳定性等相对欠缺。自整角机同步指示系统接线较为复杂,其主要由单相激磁绕组的小型异步电机[6]、连接线缆、仪表等组成;自整角机的定子和转子线圈是采取微行滑环,容易造成接触不良问题,指示仪表使用电磁装置,易受到外界环境干扰,经常需要调零[7]。同时考虑产品的经济性,其设计成本较高。

本文定性分析了产生这一问题的原因,提出并设计了一种基于数字信号处理的舵角反馈指示系统。以单片机为控制核心,采用模块化电路设计,通过无需参考点及无需记忆的绝对值编码器进行角度信息采集,结合数据程序处理解决以上问题。通过半实物模拟仿真实验,证明了基于数字信号处理的舵角反馈指示系统的可行性,降低了设计成本。

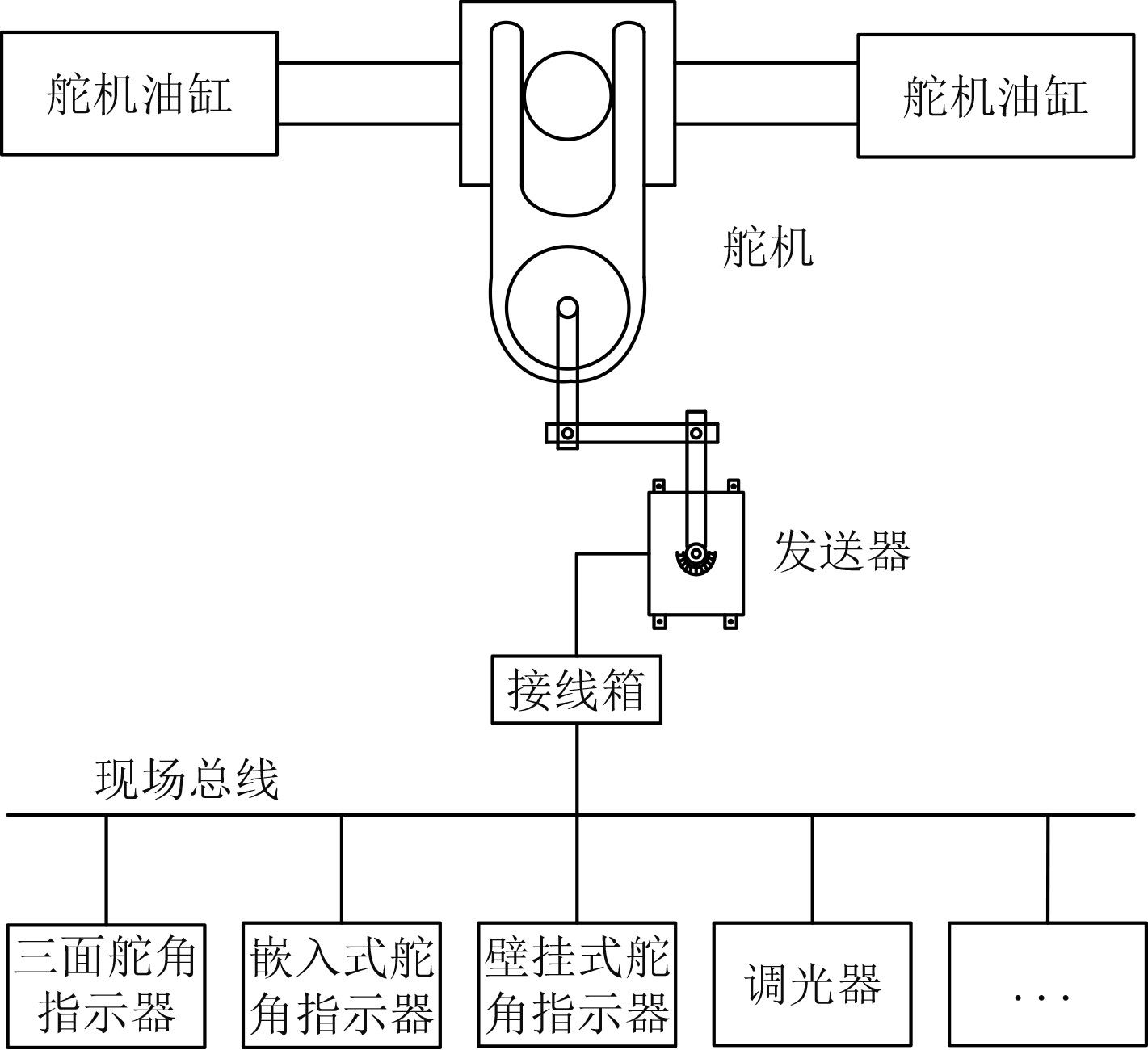

1 系统硬件模块设计舵角反馈指示器是用于指示船舶航行时舵叶位置的仪器,即舵角的数值。基于数字信号处理的舵角反馈指示系统是在原自整角机的基础上改进设计。该舵角反馈指示器硬件系统主要由舵角发送器、接收器、接线箱、调光器以及若干个由接收器组成的三面舵角指示器、嵌入式舵角指示器、壁挂式舵角指示器等组成。系统硬件结构框图如图1所示。

|

图 1 系统硬件结构方框图 Fig. 1 The block diagram of hardware structure |

由图1可知,发送器安装在舵机舱,舵角发送器的连杆与舵杆以平行四边形相连接,操作方便、灵活可靠。发送器是通过STC系列单片机为控制器,以标准modbus RTU协议采集具有64圈绝对值高精度编码器模块角度信号,并将角度信号通过自身容错机制等程序处理以数字信号形式传送给接线箱,通过现场总线将舵叶位置信发送给各个舵角接收器。为了使上传的数据都能及时有效传递给每个舵角接收器,在接线箱位置采取信息并行发送方式,即便某条通信链路出现问题也不会影响其他舵角接收器的信息通信,提高系统的可靠性,降低了系统风险。由接收器组成舵角指示器通过驱动步进电机32细分的方式,使指针旋转更加平稳,舵角信息更加直观。需要操舵时,操舵人员可以观察舵角接收器的数据信息,来获知当前舵叶所在的位置。舵角指示器带内部照明,其调光器可安装在指示器上,也可独立布置。

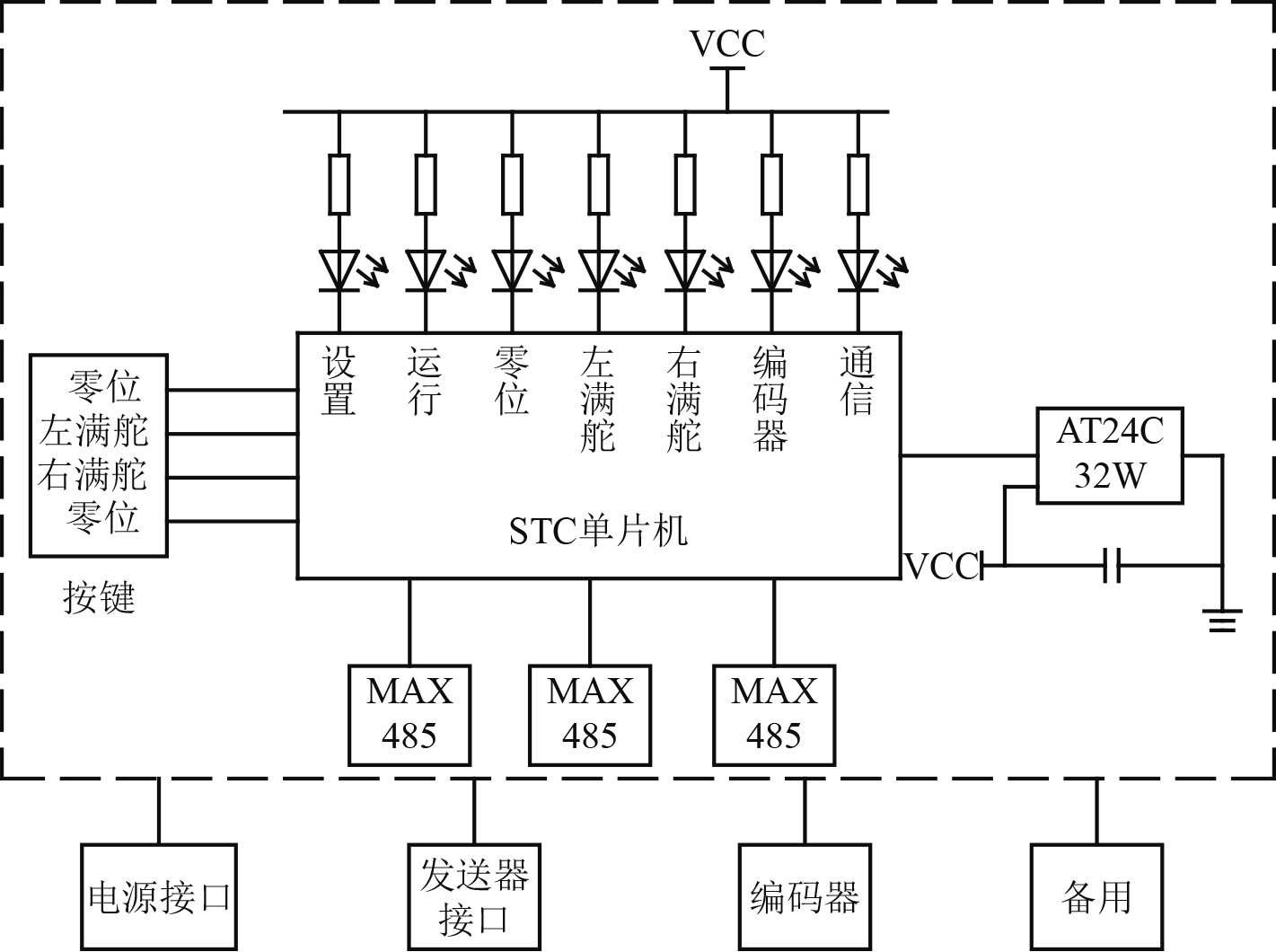

2 电路接口设计舵角发送器主要由单片机控制模块、按键模块、指示灯模块、串行口通信模块、数据存储模块和外部接口模块等组成。发送器电路接口连接图2所示。

|

图 2 发送器接口连接图 Fig. 2 Wiring diagram of transmitter interface |

由图2可知,发送器的位置信息来源于绝对编码器,绝对编码器可以将机械角度位置信号转换为数字信号,再通过串行口传送给发送器控制板,当发送器控制板正确接收到该信息时,编码器指示灯点亮。发送器具有校准功能。在控制板上有设置开关、左舵设置、右舵设置、零位设置4个按键。需要设置时,将设置开关拨至开的位置,将舵机分别打到左35°、0°、右35°位置,按下相应的按键完成校准。如欲设置零位,首先令舵机行走到机械标尺的零位,将设置开关拨至打开的位置,此时设置指示灯点亮,零位指示灯闪烁,按下零位设置按键,零位指示灯平光,代表设置成功。CPU会将设置的参数存入数据存储芯片中。

舵角发送器主要由单片机控制模块、按键模块、指示灯模块、串行口通信模块、步进电机驱动模块和外部接口模块等组成。接收器电路接口连接图如图3所示。

|

图 3 接收器接口连接图 Fig. 3 Wiring diagram of receiver interface |

由图3可知,舵角接收器采用步进电机带指针完成角度指示。舵角接收器主要由控制板,步进电机、齿轮、齿带组成。控制板将接收到的角度信号转换成步进电机的脉冲信号,经步进电机驱动器放大后驱动步进电动机转动,步进电动机带动指针或通过齿轮、齿带带动指针完成角度指示的任务。该舵角指示器采用步进电机32细分的行走方式,使指针旋转更加平稳。此外还考虑到舵机转速和步进电机指针转速匹配的因素,采用舵角指针转速智能匹配技术使指针的转动更加平稳,便于读数。

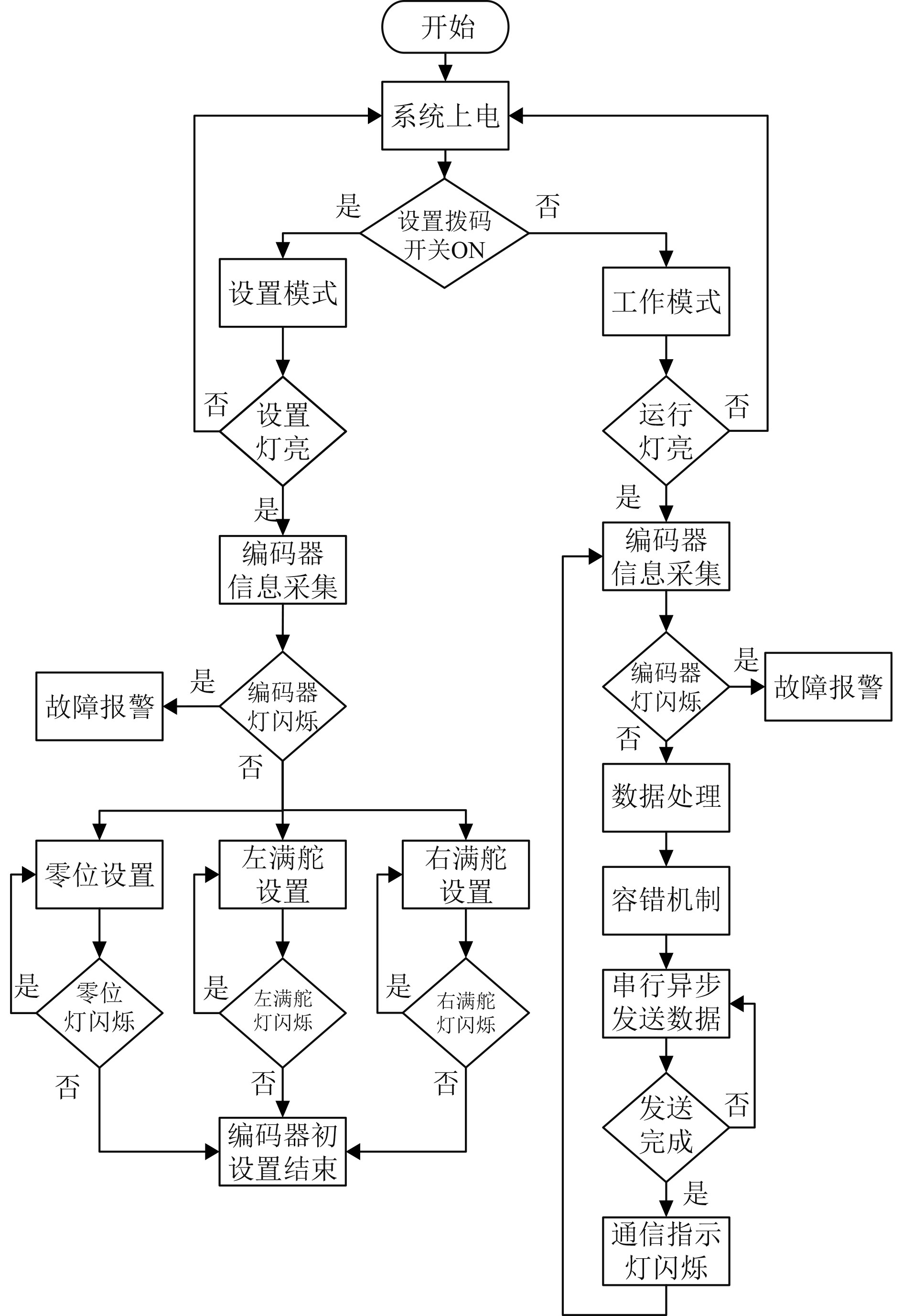

3 控制系统软件设计舵角反馈指示器软件部分主要由舵角发送器软件和舵角接收器软件组成。舵角发送器软件和舵角接收器软件均通过RS-485现场总线通讯方式进行数据交换完成本系统功能。舵角发送器软件主要包括设置模式和工作模式。舵角发送器控制策略流程图如图4所示。

|

图 4 发送器控制程序流程图 Fig. 4 Flow chart of the Transmitter control program |

由图4可知,系统通上电后,会通过判断拨码开关的实际位置,用以设置系统的实际模式。系统为设置模式时,对应设置指示灯常亮。系统开始采集编码器信息,若发生故障,编码器灯闪烁,则发出故障报警。机械舵或舵角发送器调整到零位后,对应按下零位按键,设置后零位指示灯由闪烁转为常亮。机械舵或舵角发送器调整到左/右满舵后,对应按下左/右满舵按键,设置后对应指示灯由闪烁转为常亮。若不满足系统需求,可从新复位开关设置信息。当系统处于正常工作模式时,主要进行数据采集,数据处理,将数据信息发送至RS-485现场总线上。

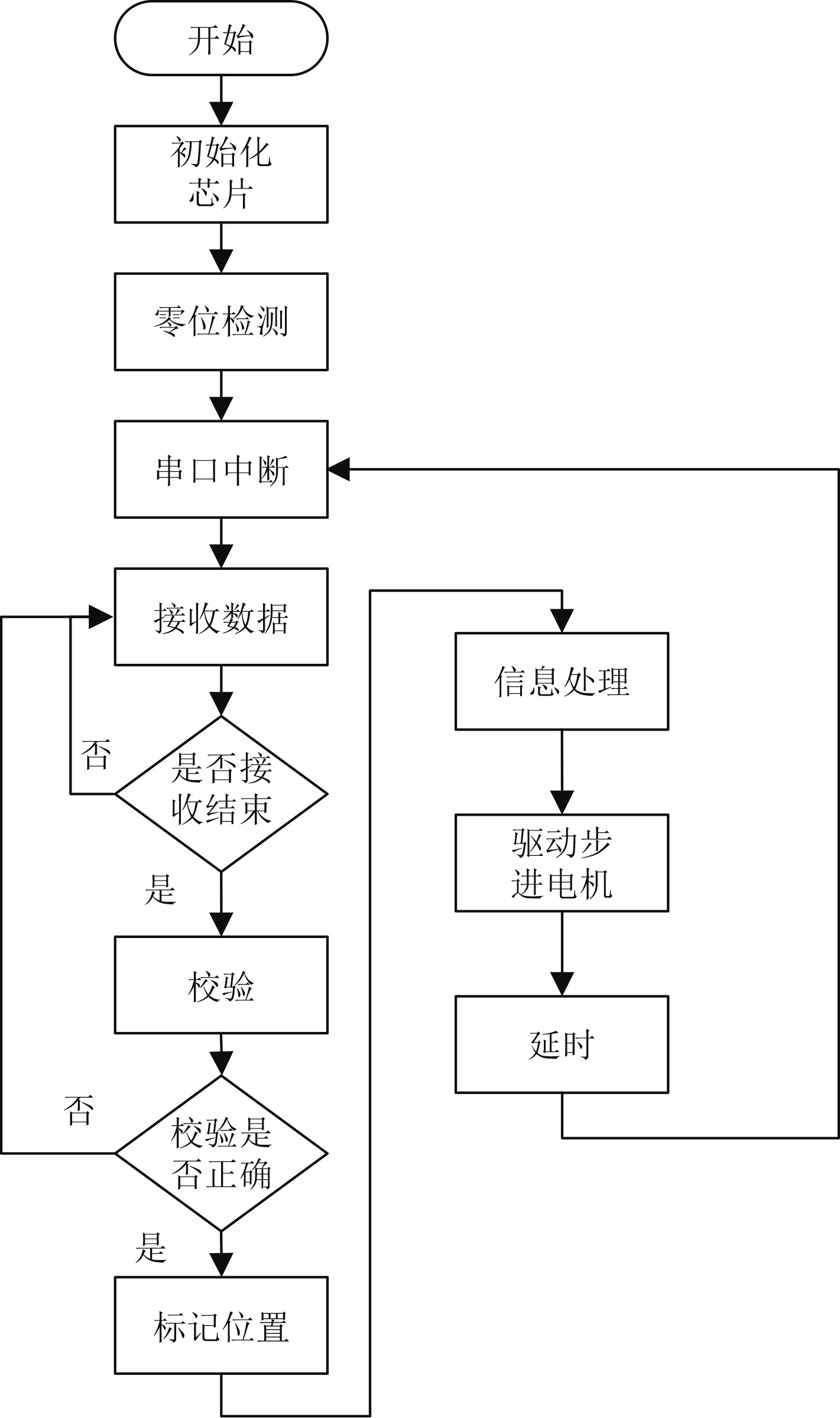

舵角接收器从RS-485总线上读取舵角的数值,依据接收到的数据及时驱动电机运转,跟随指示船舶航行时舵叶位置。舵角发送器控制流程图如图5所示。

|

图 5 接收器控制程序流程图 Fig. 5 Flow chart of receiver control program |

接收器上电时,首先要进行零位检测,如果检测不到零位,接收器将停止工作,零位指示灯闪烁。当接收器检测零位时,步进电机旋转,零位检测传感器工作,同时带动指针指示到“0”刻度位置,零位指示灯平光。按照发送器发送过来的角度信息旋转,指示舵叶的位置。若接收不到发送器的正确信息,接收器就会停在零位,同时通信指示灯闪烁,若为正确信息,通信指示灯平光。当需要将机械指针对零时,按下“调零”按键,步进电机就会回到零位,此时零位指示灯平光,通信指示灯熄灭,当再次按下此按键时,恢复通信,通信指示灯点亮,若此刻发送器在零位,零位指示灯点亮,否则零位指示灯熄灭。

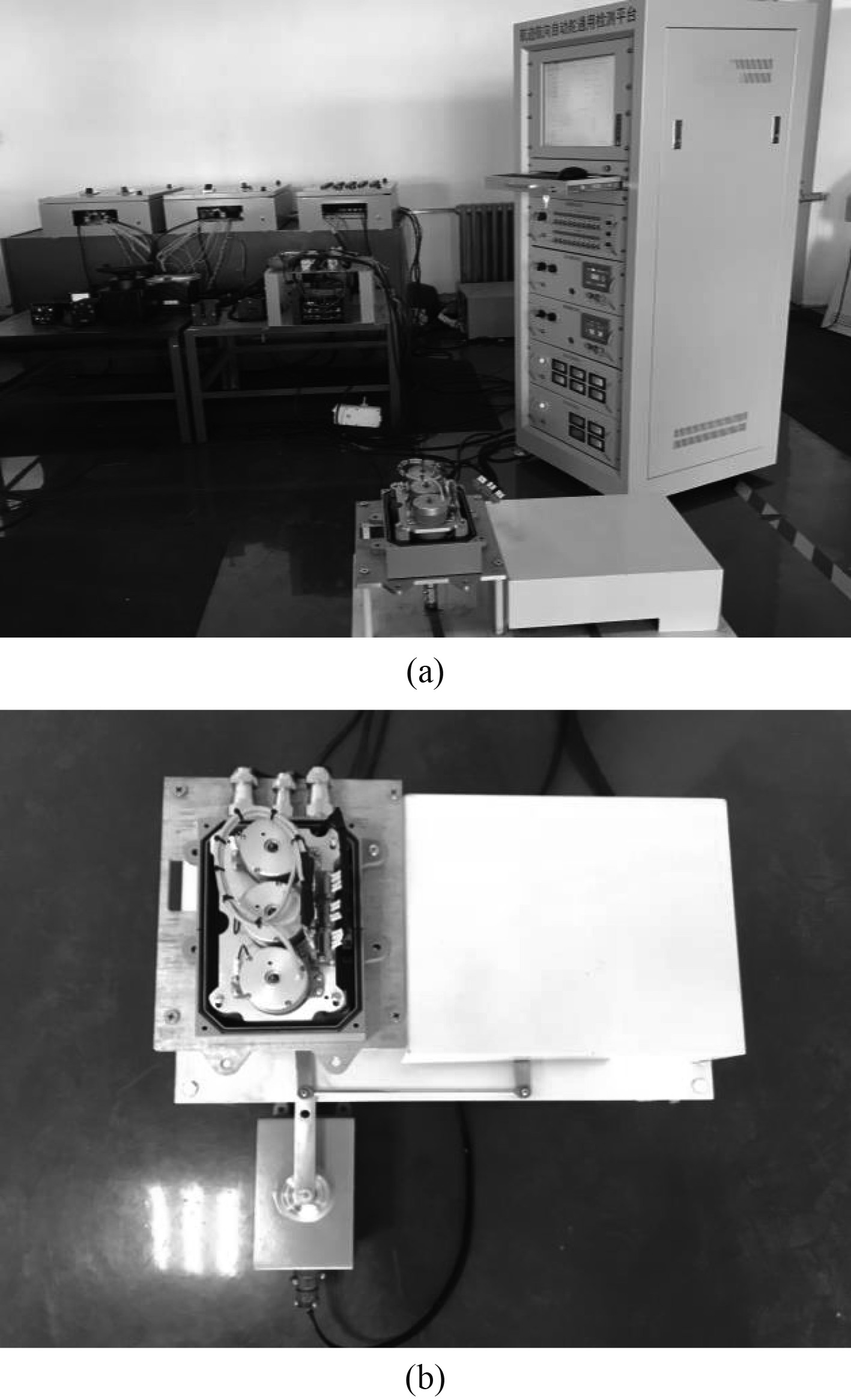

4 实验测试半实物模拟仿真平台由一个舵机运动模拟装置和一个检测机柜组成。舵机运动模拟装置通过步进电机、齿轮、连杆带动舵角驱动轴,并与反馈驱动机构输入轴固连,使操舵仪反馈机构获得反馈舵角。半实物模拟仿真平台如图6所示。

|

图 6 半实物模拟仿真平台 Fig. 6 Semi-physical simulation platform |

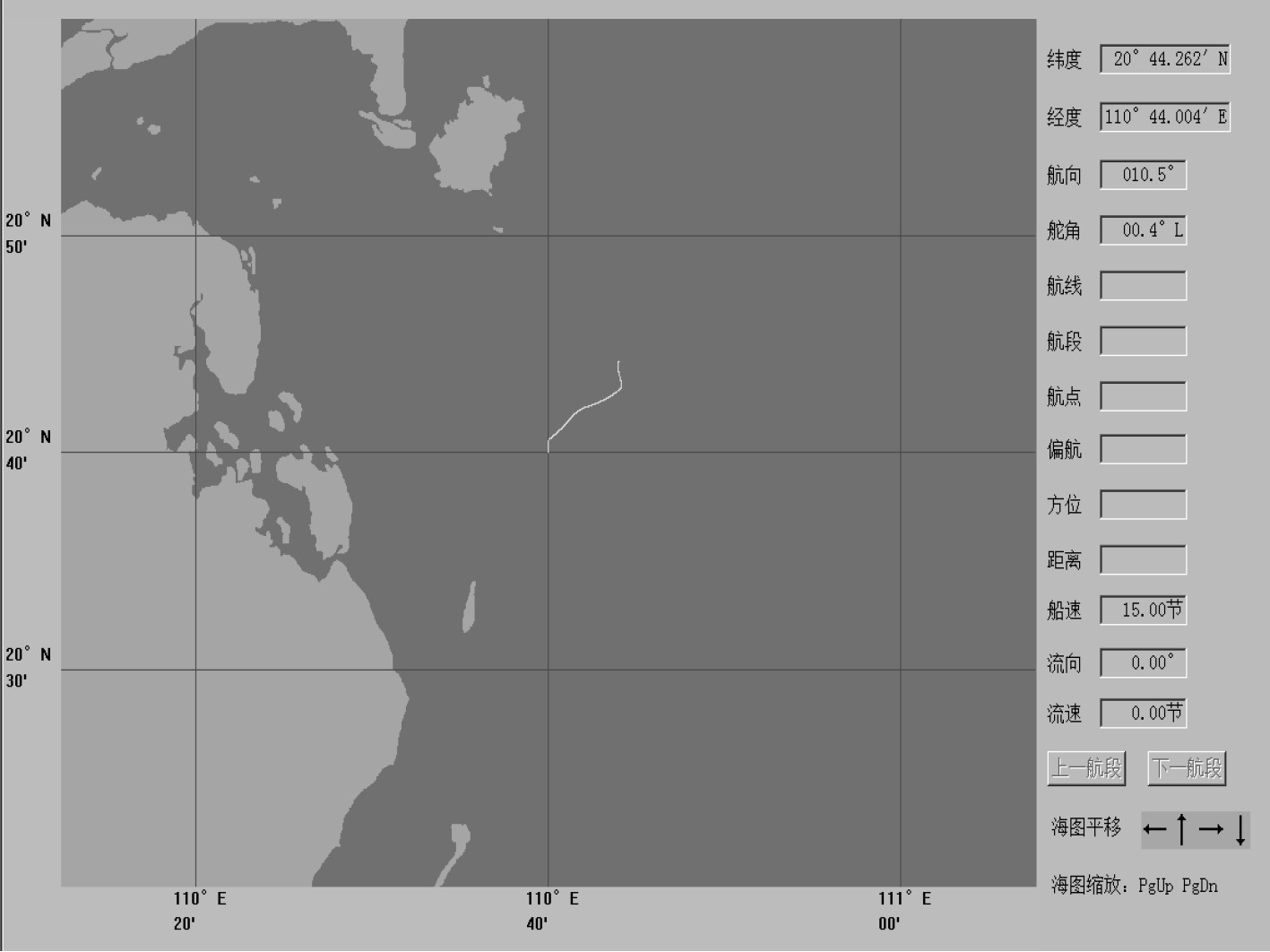

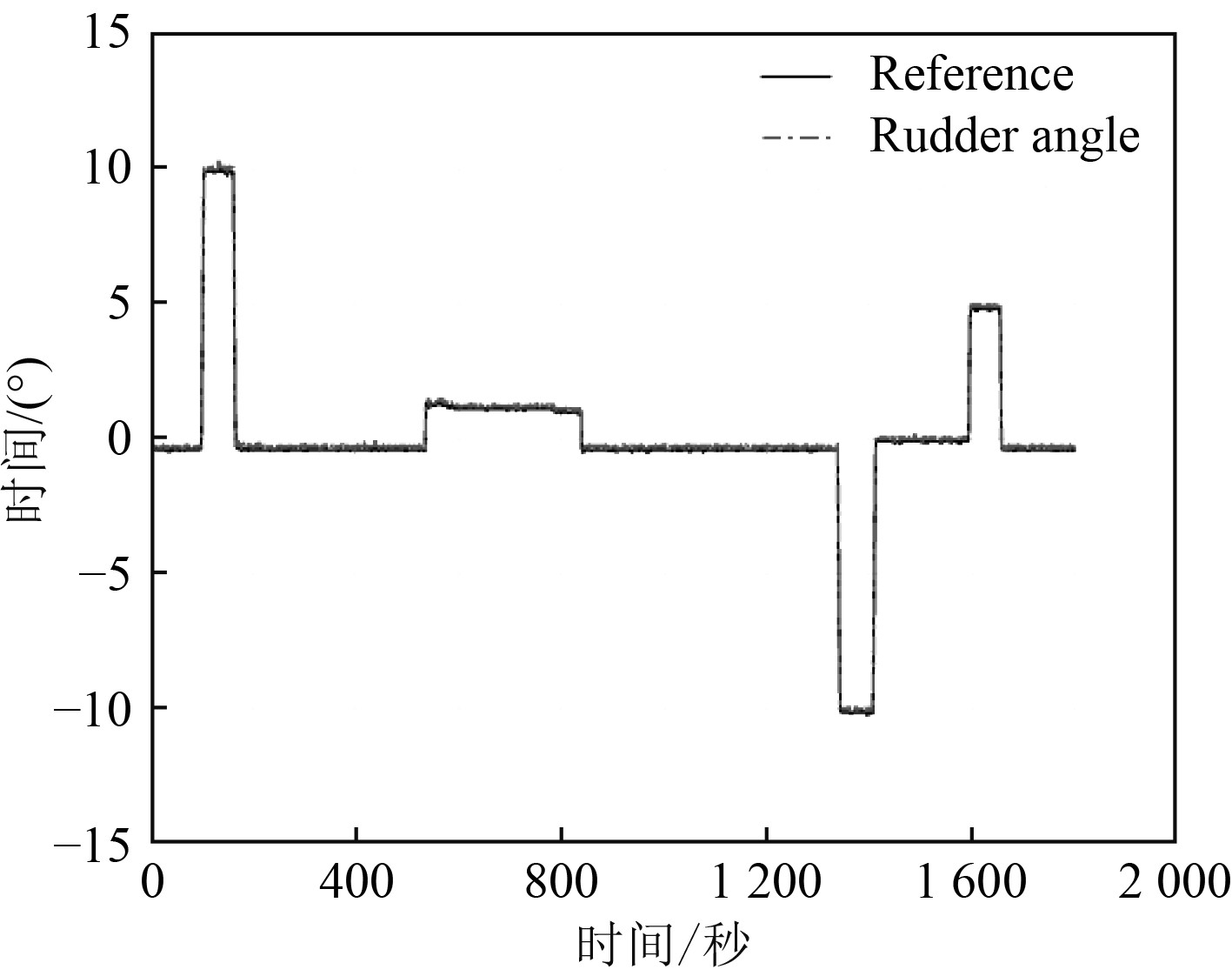

为了验证本文所研究的舵角反馈指示系统的有效性,采用半实物模拟仿真平台模拟舰船航行实验,以一套高精度舵角反馈装置为参考基准,比较舵角反馈指示器的计算效果。该实验要求主要包括:船舶类型为中;回转系数0.11 s;应舵系数15 s;转舵时间20 s;舵机延迟0 s;初始舵角0°;船速为15 kn。航行1540 s,船舶操纵运动界面7所示,舵角比较如图8所示。

|

图 7 船舶操纵运动界面 Fig. 7 Ship maneuvering interface |

|

图 8 舵角对比 Fig. 8 Comparison on rudder angle |

由图8可知,通过半实物物理仿真平台共操舵4次,其中左向操舵分别为1°,5°,10°,右向操舵10°。显然在操舵实验过程中,本文所设计的舵角反馈指示系统真实的反应舵角信息,其对应误差均值及均方差如表1所示。

|

|

表 1 舵角误差均值和均方差 Tab.1 Mean values and mean variances of errors of Rudder angle |

由表1可知,基于数字信号处理的舵角反馈指示系统舵角计算误差较小,满足中国船船级社船舶建造规范中所要求的误差精度,说明该系统能够很好跟踪实时舵叶信息,验证了该系统的有效性。

5 结 语本文设计了基于数字信号处理的舵角反馈指示系统,该系统以单片机为核心控制器,采用标准modbus RTU协议采集具有64圈绝对值高精度编码器信息,通过相应控制机制进行信息处理,以现场总线的方式进行数据信息扩展,解决了传统自整角机式同步控制器精度低、灵活性不强、成本高等问题。半实物模拟仿真平台模拟舰船航行实验,证明了本文设计的舵角反馈指示系统是有效的、可行的。

| [1] |

赵升吨, 贾先. 智能制造及其核心信息设备的研究进展及趋势[J]. 机械科学与技术, 2017, 36(1): 1-16. |

| [2] |

吴笑风, 岳宏, 石瑶, 等. 我国船舶产业智能制造及其标准化现状与趋势[J]. 舰船科学技术, 2016, 38(9): 1-19. |

| [3] |

LIHUA L, PENG Z, SONGTAO Z, et al. Simulation analysis of fin stabilizers on turning circle control during ship turns[J]. Ocean Engineering, 2019, 173: 174-182. DOI:10.1016/j.oceaneng.2018.12.067 |

| [4] |

何学明. 基于单片机的新型海警舰艇电子舵角指示仪[J]. 现代电子技术, 2012, 35(23): 10-12. DOI:10.3969/j.issn.1004-373X.2012.23.003 |

| [5] |

周黎. 舵角影响下的船舶操纵系统函数建模与分析[J]. 舰船科学技术, 2018, 40(10): 13-15. |

| [6] |

周岗, 陈永冰, 李文魁, 等. 自整角机/旋转变压器轴角模数解算方法[J]. 海军工程大学学报, 2013, 25(3): 25-29. |

| [7] |

何秀然, 李天亮, 谢寿生, 等. 航空发动机自整角机的数字化设计[J]. 电机与控制学报, 2006(1): 14-17. DOI:10.3969/j.issn.1007-449X.2006.01.004 |

2021, Vol. 43

2021, Vol. 43