从20世纪开始,国外国防领域一直将系统工程作为项目的研制/管理方法。近年来,随着系统规模及复杂度急剧增长,以文档和实物产品为依托的传统系统工程已经无法有效满足这一研制需求。而信息技术在工程系统研制中的深度融合,促使数字模型逐渐替代文档成为信息的载体,数值仿真等虚拟验证方法逐渐替代实物试验手段。此外,互联网技术以及正在兴起的物联网技术更是为系统工程各环节的无缝数字化集成和人员间的高效协同提供了强有力的支撑[1]。在这一时代背景下,基于模型的系统工程(Model Based Systems Engineering,MBSE)[2]成为当前研究热点。MBSE主张以模型的形式支撑并持续贯穿系统研制全过程,它从需求阶段开始通过模型(而非文档)的不断演化、迭代递增而实现产品的系统设计。通过模型的形式化定义可以清晰地刻画产品设计初期结构、功能与行为等各方面的需求;基于模型可以尽早通过模拟分析发现大量不合理的设计方案;同时模型还为各方提供了一个公共通用的、无二义性的设计信息交流工具,为复杂产品/项目异地分布的系统设计提供了解决方案[3]。因此,近年来模型驱动的复杂产品/设计对象的系统建模与系统设计成为学术界与工业界的研究重点。

目前,国外许多科研机构及工业企业从不同角度对MBSE进行了系统的研究与实践。NASA开发了MBSE的基础架构,其喷气推进实验室制定了基于模型的系统工程应用发展战略,已将MBSE在多个研发任务的全生命周期中应用[4-5]。欧洲航天局开展了系统全生命周期数据一致性和基于模型的验证等工作,将MBSE应用于虚拟航天器设计、空间系统数据库和数据映射编辑器等项目。空客公司利用MBSE方法将A350项目中的电源试验提前进行[6]。美国国防工业协会、美国国防部先进研究项目局、洛克希德·马丁公司等在MBSE研究、应用与推广方面都做出了积极努力[1]。波音公司采用基于模型的系统工程方法,大大缩短了777飞机航电系统的研发时间[7]。

在国内中航工业作为试点单位正在推进MBSE这种新研发模式的研究与应用。张绍杰[8]提出一种采用基于模型的系统工程对飞机安全关键系统进行分析和设计的方法,完成飞机刹车系统设计的需求分析和功能分析,建立了系统用例模型、功能流程和验证状态机模型,构建了保证功能可用、安全的系统架构。张有山[9]将MBSE方法应用于载人飞船交会对接任务中,结果表明能够改善人员沟通,提高设计效率,降低设计风险。罗松[10]针对目前飞机概念设计中存在的问题和设计需求,引入MBSE方法,梳理了MBSE的流程、实现方法和应用特点,分析了MBSE解决飞机概念设计问题的技术可行性。张世聪[11]采用基于模型的系统工程研究适用于动车组的设计方法,并以某型动车组车门控制系统为例进行适用性分析。

从国内外已发表的研究成果看,MBSE的研究成果主要集中在对MBSE流程的解析及初步工程应用上,用于产品研发的尝试不多。而在船舶设计领域对MBSE方法的研究还处于起步阶段。本文针对当前船型与性能设计过程中依赖经验缺乏创新能力、知识转化与重用程度不高、性能综合优化能力不足等问题,探讨和分析MBSE在船型与水动力性能设计中应用的可行性与关键技术。首先简要介绍传统船型设计流程,并从技术层面和设计模式两方面分析目前存在的局限性;之后,简要介绍基于模型的系统工程的基本内涵和特点。最后,给出了模型驱动的船型与水动力性能研究模式的涉及的关键技术和初步解决策略。

1 传统船型设计模式及其局限性船舶水动力构型决定船舶总体性能,制约船舶系统形态,贯穿了总体设计的主要过程,是船舶总体设计的核心技术基础。基于母型船变换和模型试验验证的设计方法是目前普遍采用的经典方法(见图1),毋庸置疑,它在船舶创新设计中发挥了积极的推动作用,并仍在发生作用。这种传统的方法根据研究人员的经验和水平,采用母型船、系列水池模型试验以及部分实船航行试验资料等,开展目标对象的总体性预报、评价以及优化等研究工作;在研究手段和方法上,随着计算机信息技术以及CFD计算流体力学的发展,从传统的依靠水池模型试验为主的实物型研究,发展到基于CFD的虚拟仿真试验研究,应该说在研究成本和效率上有了明显的改善和提升。

|

图 1 传统船型设计流程 Fig. 1 The traditional hullform design process |

但是传统的设计模式也存在着一些局限性和不足。从技术角度看:线型基于母型变换、有限方案选优,失去创造性;依赖设计者经验,认知存在局限,浅层挖掘,结果仅为可行设计;学科串行设计,忽略耦合影响。这些问题严重制约了船舶构型设计效率与创新设计能力的提升。近年来,目标驱动的船型优化设计技术,为船舶性能提升提供新的技术手段,取得了很好的应用效果。这类方法主要借助商用或者自研的优化设计平台,以水动力性能为优化设计目标,采用势流和粘流等评估工具,融合最优化技术和几何重构技术开展船型优化设计[12]。但该技术专业性强,应用流程复杂,使用者需系统地掌握数值模拟、优化理论、形状重构等方面的专业知识,因此目前还难以推广应用。

从研究流程与模式来看:当前的研究过程以文档作为传递信息的媒介,信息的传导可能出现失真;形成的专家经验和知识难以进行传承和共享;设计变更和设计过程追溯困难。此外,研究工具的通用性和易用性差,对使用者的要求高,且会出现因人因事带来的结果偏差。

从上面分析可以看出,传统的研究模式严重制约船舶设计质量和设计效率的进一步提升,亟需新方法和新的研究模式。随着数字化建模与仿真技术的发展,复杂工程设计领域出现了一种基于模型的系统工程研发模式,为上述问题的解决提供了一种新的思路。

2 MBSE基本内涵与特点基于模型的系统工程是现代系统工程的最新发展,是一种用以表达系统及其运行方式的科学和完备的全新方法。其内涵是:采用MBSE方法建立系统/平台开发体系,利用需求模型、行为模型及结构模型,对系统的需求、功能、物理和参数进行全面表达,将顶层系统模型逐层分解成可被硬件、软件表达的各个子模型,将子模型逐层集成整合为全系统模型。在这个过程中,模型可以进行系统仿真,对系统的各个层次进行透视、验证、确认与优化。

MBSE的核心是模型。模型是对现实的抽象,旨在回答有关现实世界中的具体问题,是模拟或表达一个真实世界的过程或结构。MBSE传递的模型包括需求、结构、行为和参数在内的动态信息。模型使整个组织中各专业领域人员更加直观的理解和表达系统,确保全程信息传递的一致性。MBSE方法将模型作为系统描述的基础,以形象化的模型实现从概念设计、方案设计、试验验证到工程实施的全过程,相比于以文档为中心的系统工程方法具有如下优点[9, 13]:

1)理解、沟通效率提高。可视化的模型比文字更容易被接受,图形化的符号配以文字描述,既直观、形象,又保证了信息的完整性,使不同人员对同一模型的理解更容易达成一致,且便于进行异地、多层面和多专业间的交流、沟通与协同设计。

2)数据获取容易。基于文档的系统工程方法处理的最小对象是文档,用户所需的信息散布在大量的文档之中,因此查找起来要耗费巨大的工作量。而MBSE方法处理的最小对象是数据,结合数据库管理方法,用户能直接获得所需的指标参数,可大幅减少设计人员的工作量。

3)技术状态可追踪性好。MBSE方法在工作过程中会不断建立模型之间的关系,通过这些关系实现技术状态的追踪性和关联性分析,完成对技术状态的全面分析和控制。

MBSE包括系统建模方法、系统建模语言、模型组件库构建三大支柱,具体如下:

1)系统建模方法(应用流程建模)

复杂产品的通用系统建模方法是将面向对象技术与传统自顶向下系统建模方法有机结合,从而形成具有模型驱动能力的复杂产品通用的系统建模方法,目的是构建更具柔性和具有可扩展性的系统。复杂产品系统设计建模方法分为4种:通用的系统建模方法、并行建模方法、基于对象-过程的建模方法和基于状态分析的建模方法。其实质是产品/设计对象的研发设计过程应用流程的建模[3]。

2)系统建模语言(建模环境)

复杂产品的特点是高度分布性与可重构性,为此要求其对应的建模语言必须具有支持模型驱动建模和支持模型验证与分析的特点。其实质是提供用于流程建模和分析的可分布式系统集成环境。

3)模型组件库构建(物理模型鲁棒性/知识重用度)

复杂产品分析工具的可靠性、鲁棒性以及重用度,对开展基于模型的系统工程设计研发至关重要。分析工具应该具备应用过程自动化、应用知识集成化,能够消除因人因事带来的应用结果的不确定性,可以供相关领域的人员重复使用,如此才能达到模型组件的标准。模型组件对缩短研发周期、提高研发效率、降低成本起到至关重要的作用。模型组件库实质就是MBSE的知识库。

3 模型驱动的船型与水动力性能研究设计模式探讨当前舰船船型与性能设计研发过程主要通过自然语言,以文档、图片、表格等文本作为媒介。这种方式使得信息传导过程可能出现失真、易产生歧义、难以进行不同系统的综合、难以实现变更追溯、难以实现需求—设计以及需求—验证过程的追踪等。而MBSE从基础层对研发过程进行改进,它改变复杂工程系统研制中人们表示知识的方式,改变型号研制中人与人之间技术沟通、知识交流的方式,再辅以信息化、网络化的建模工具,将有效打破传统产品研发设计中人与人之间的沟通瓶颈[14-15]。同时,可以利用优化技术、智能算法等进行单学科/多学科综合优化设计。因此基于MBSE的船型与水动力性能研究设计模式将推动以文档为主的传统设计研发模式向以“模型”为主的设计研发模式迈进,大幅提升知识转化与重用度/提高设计质量和创新能力。

将MBSE理论和思想引入船型与水动力性能研究设计过程,首先要研究基于模型的虚拟设计流程,即对不同设计阶段的船型与水动力性能分析设计过程进行建模,同时提出适用于船型与水动力性能分析特点的系统架构;其次要研发具备流程建模和分析、虚拟试验仿真、综合优化设计等功能的系统集成环境。最后,要有经过专家知识封装、多子样验证、I/O接口标准化的物理模型(型线建模模型、性能预报模型、优化工具模型等)组件库,这类模型组件,能够消除因人因事带来的应用结果的不确定性,具备应用流程自动化、应用知识封装化、鲁棒性、可靠性高等特征。

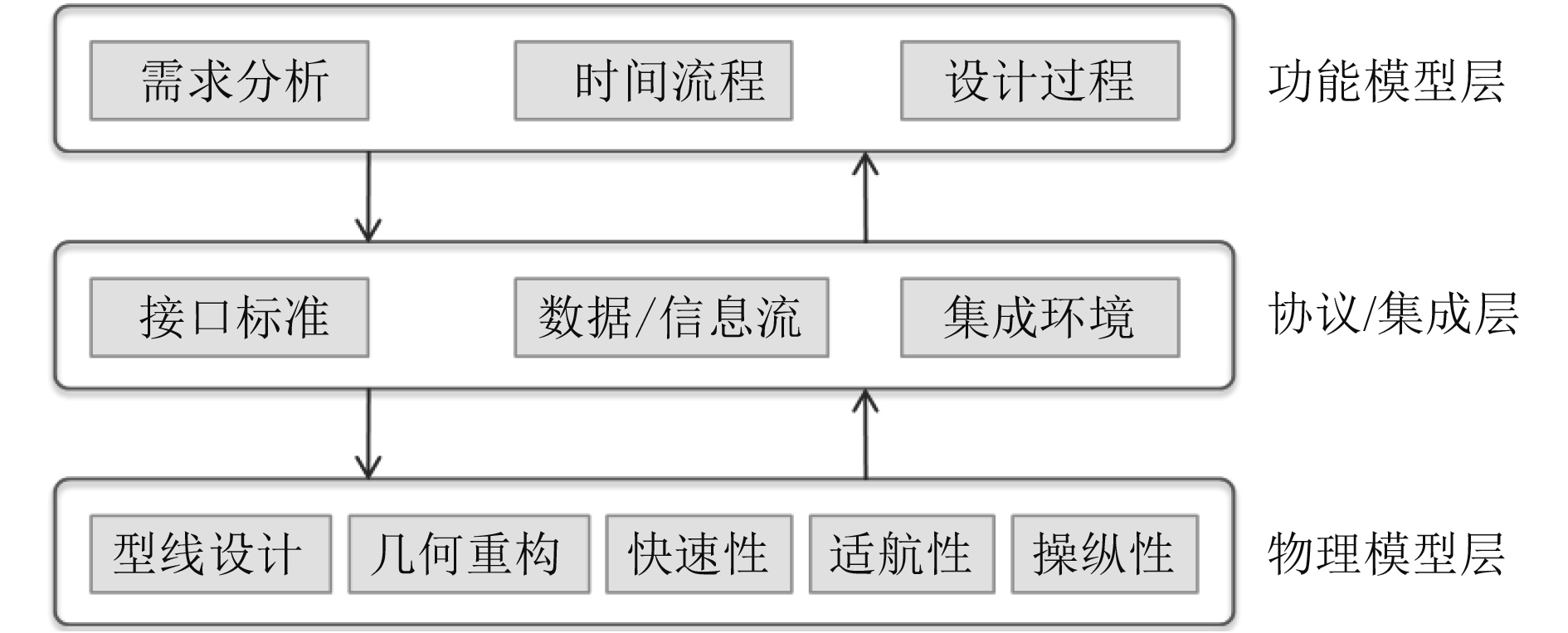

基于MBSE的船型与水动力性能研究设计系统架构包括3个层次:功能模型层−包括设计需求分析、设计流程、设计过程等建模;协议/集成层−各个模型的I/O接口标准化、数据及信息的传输与存取管理;物理模型层−型线建模、水动力性能分析、优化算法等模型组件,如图2所示。

|

图 2 系统功能架构设计 Fig. 2 System function architecture design |

涉及的关键技术主要包括:船型设计流程与水动力性能分析过程柔性建模技术、模型驱动的船型设计与性能分析系统建模环境研发、封装应用知识的船舶水动力性能评估组件库构建与验证技术等。

1)船型设计流程与水动力性能分析过程柔性建模技术

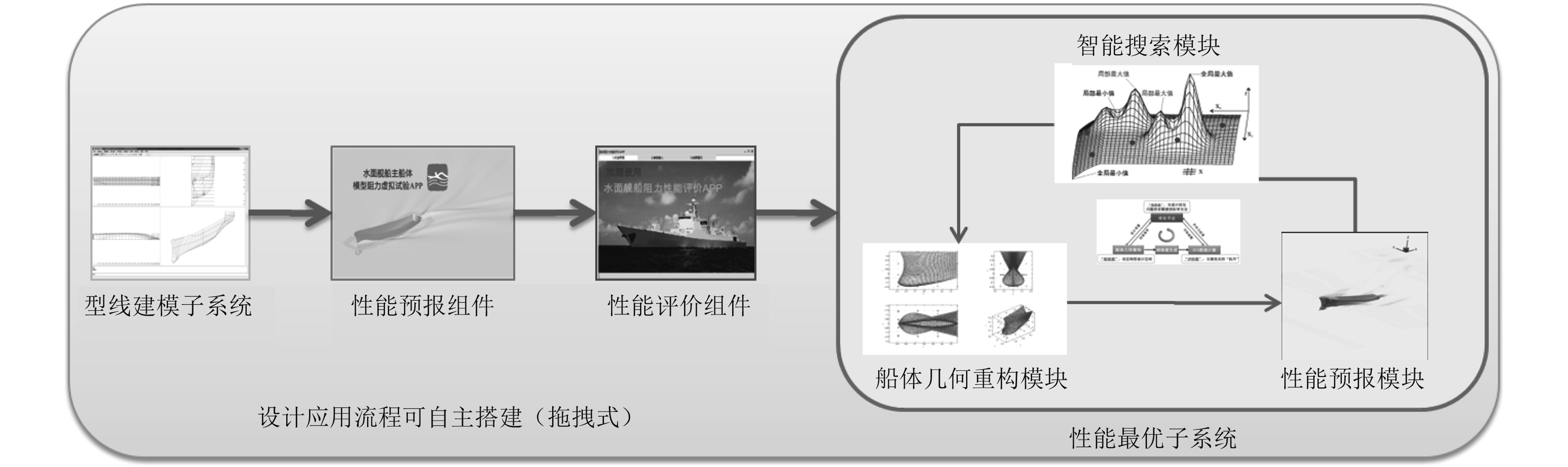

船型与性能设计是一个复杂的过程,一般而言,可划分为几个阶段:概念设计、方案设计、技术设计等,每个设计环节都有各自不同的设计特点。需对不同设计阶段设计特点进行分析梳理,结合MBSE的思想,建立基于模型的船型设计流程及对应的水动力性能分析/优化过程模型。同时保证应用流程过程的可重复性、可追溯性和可变性。图3给出一个典型的型线建模−性能预报−性能评价−性能优化的可拖拉拽自由组建的应用流程。

|

图 3 可拖拽式典型应用流程示意图 Fig. 3 Typical application flow chart of drag and drop |

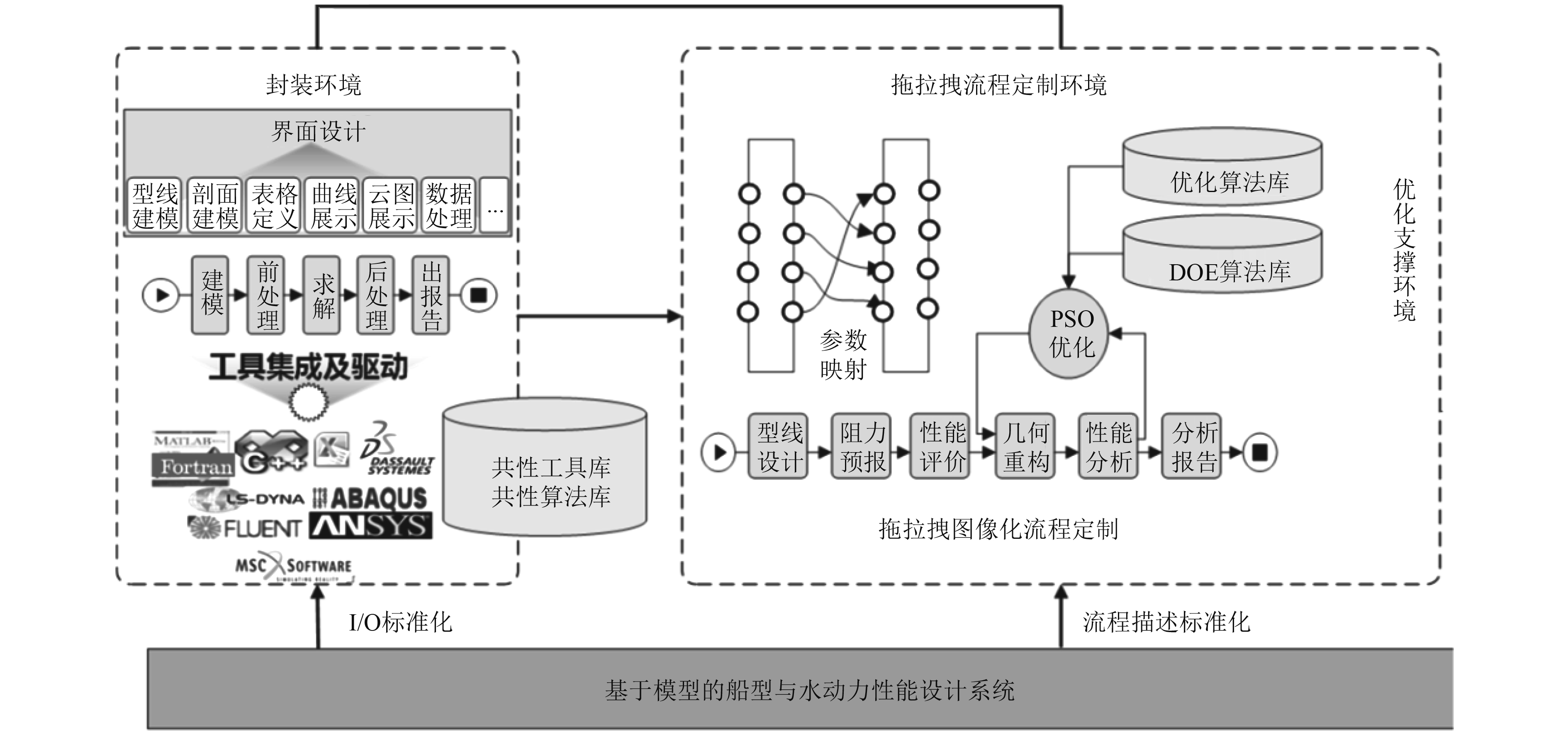

2)模型驱动的船型设计与性能分析系统建模环境研发

MBSE最终要形成一个具有支持模型驱动建模和支持模型验证与分析等特点的设计服务系统。而船舶快速性、适航性、操纵性等性能评估模块数量众多而且精度水平适用范围也各不相同,各个模块之间的信息难以实现交互,易导致流程的分割和关联性不强,流程层级混淆,边界不清等问题。因此必须突破异构、精度悬殊分析工具集成、协同优化、流程自动化等可柔性搭建技术,整合不同设计阶段、不同性能、不同评估工具组件,提供一个可拖拽式可自由搭建应用流程的建模环境。基于模型的船型与性能设计系统支撑环境如图4所示。包括:拖拽式的流程定制环境、封装与可视化环境、优化设计支撑环境等。

|

图 4 基于模型的船型与性能设计系统支撑环境 Fig. 4 Support environment of hullform and performance design system based on Model |

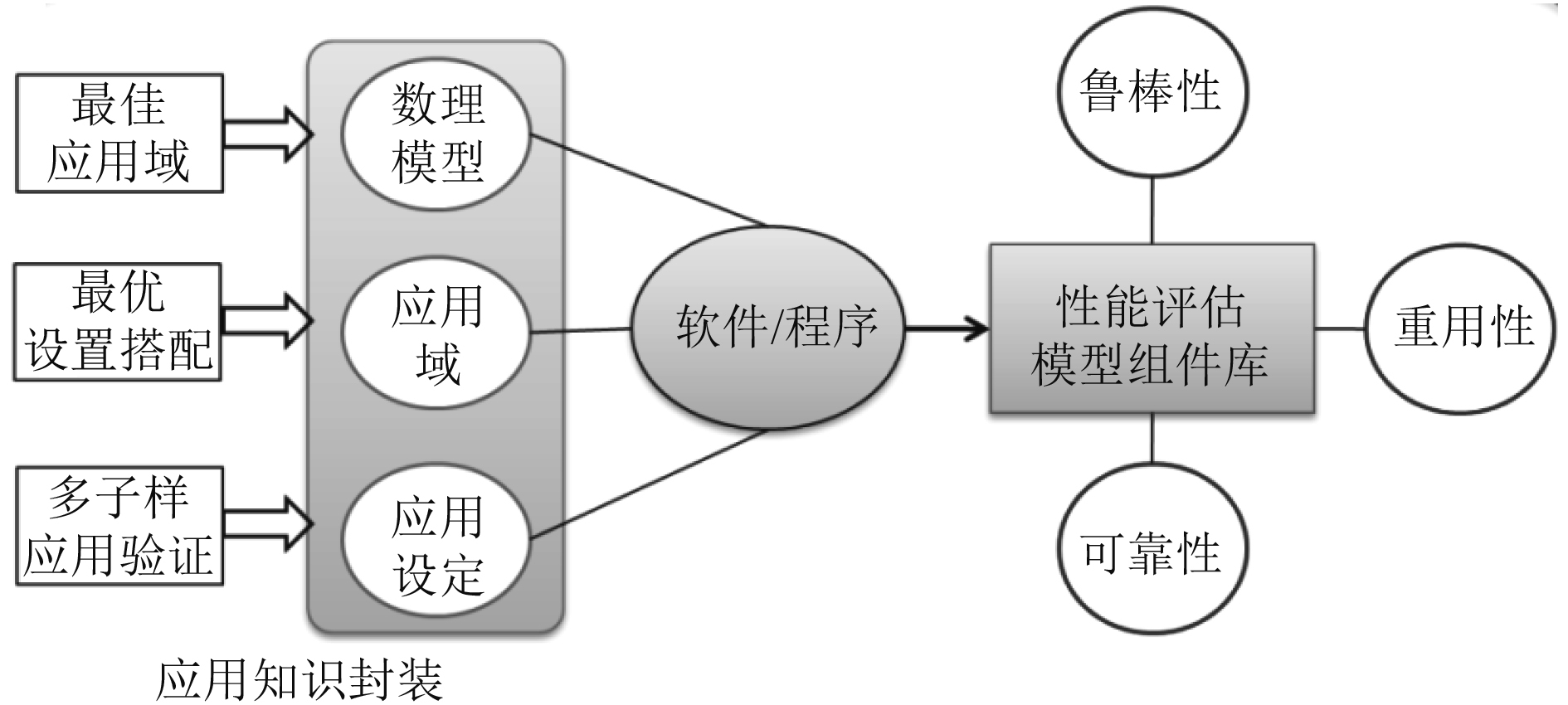

3)封装应用知识的船舶水动力性能评估组件库构建与验证技术

基于模型的船型与性能设计系统必须构建一系列的性能分析工具集(组件库)作为支撑。这些工具集在系统环境上可依据应用流程进行柔性组合和自由搭建,能够准确地对对象的性能进行分析和预报,并且具有统一的I/O接口标准。因此,必须对各个工具模块进行专家应用知识的封装、多子样的测试验证,形成一批成熟可靠的、知识封装、属性细分的性能评估组件集,消除性能预报结果的“因人因事”差异,大幅提高模型组件应用的鲁棒性和可靠性,增加模型组件的重用度。船舶性能评估模型研发与验证思路如图5所示。

|

图 5 封装应用知识的船舶性能评估模型研发与验证思路 Fig. 5 Development and validation of ship performance evaluation model based on encapsulation application knowledge |

MBSE可以实现系统的需求建模、功能分析、应用流程自由搭建、性能虚拟试验和验证、综合优化设计等需求—设计—分析—优化—验证过程的双向追踪,与传统的基于文本的设计模式相比,MBSE技术能够尽可能减少和消除文本化设计规范的歧义、错误和缺陷,确保设计满足系统的功能、性能要求,从而保证系统的综合最优设计。同时将大幅提升设计效率和质量,有利于“知识”的应用与传承。本文聚焦船型与水动力性能设计研究这一方向,针对当前船型与水动力性能设计过程中依赖经验缺乏创新能力、知识转化与重用程度不高、性能综合优化能力不足等问题,探讨MBSE在该方向应用的可行性和初步思路,并给出了需要解决和研究的关键技术问题,将为MBSE的思想在船舶领域的应用和实践提供有益的参考。

| [1] |

贾晨曦, 王林峰. 国内基于模型的系统工程面临的挑战及发展建议[J]. 系统科学学报, 2016, 24(4): 100-104. |

| [2] |

HOFFANN H P. System engineering best practices with the rational solution for systems and software engineering[M]. New York, United State: IBM Corporaion, 2011.

|

| [3] |

刘玉生, 蒋玉芹, 高曙明. 模型驱动的复杂产品系统设计建模综述[J]. 中国机械工程, 2010, 21(6): 741-749. |

| [4] |

HALE J. NASA integrated model-centric architecture NIMA[R]. Gaithersburg: NIST, 2013.

|

| [5] |

NICHOLS D, LIN C. Integrated model-centric engineering: the application of MBSE at JPL through the life cycle[R]. Los Angeles, CA: INCOSE, 2014.

|

| [6] |

SIEMENS A. Using model-based systems engineering to develop the next-generation A350 XWB [Z]. 2014.

|

| [7] |

FORTNEY G. Model based system engineering using validated executable specifications ASAN enabler for cost and risk reduction[EB/OL]. http://ww2.esd.org/GVSETS/PDF/SE/SE_0835_FortneyGeorge Presentation.pdf.

|

| [8] |

张绍杰, 李正强, 海晓航, 等. 基于MBSE的民用飞机安全关键系统设计[J]. 中国科学, 2018, 48(3): 299-311. |

| [9] |

张有山, 杨雷, 王平, 等. 基于模型的系统工程方法在载人航天任务中的应用探讨[J]. 航天器工程, 2014, 23(5): 121-128. DOI:10.3969/j.issn.1673-8748.2014.05.020 |

| [10] |

罗松, 魏榕祥, 林资平, 等. 基于模型的系统工程(MBSE)应用于飞机概念设计探讨[J]. 教练机, 2017, NO. 2: 53-57. DOI:10.3969/j.issn.1005-7420.2017.02.009 |

| [11] |

张世聪, 陈波, 张晓晋, 等. 基于MBSE的动车组设计方法研究及应用[J]. 中国铁道科学, 2018, 39(2): 94-102. DOI:10.3969/j.issn.1001-4632.2018.02.12 |

| [12] |

赵峰, 李胜忠, 杨磊. 全局流场优化驱动的船舶水动力构型设计新方法[J]. 水动力学研究与进展A辑, 2017, 32(4): 395-407. |

| [13] |

孙煜, 马力. 基于模型的系统工程和系统建模语言SysML浅析[J]. 电脑知识与技术, 2011, 7(31): 7780-7783. DOI:10.3969/j.issn.1009-3044.2011.31.085 |

| [14] |

吴颖, 刘俊堂, 郑党党. 基于模型的系统工程技术探析[J]. 航空科学技术, 2015, 26(9): 69-73. DOI:10.3969/j.issn.1007-5453.2015.09.016 |

| [15] |

陈红涛, 邓昱晨, 袁建华, 等. 基于模型的系统工程的基本原理[J]. 中国航天, 2016(3): 18-23. CHEN Hong-tao, DENG Yu-chen, YUAN Jian-hua, et al. Basic principles of Model Based System Engineering[J]. Aerospace China, 2016(3): 18-23. |

2021, Vol. 43

2021, Vol. 43