2. 河南省水下智能装备重点实验室,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou 450015, China

现代舰艇上装载着大量的油料和武器弹药,战斗时由于敌方武器攻击或平时舰艇人员的不慎,都可能给舰艇带来火灾和爆炸,舰艇火灾安全性评估已成为舰艇生命力评估的重要组成部分[1]。舰艇火灾时,导弹中的含能材料因受热而达到烤燃临界温度时,可能出现导弹自点火或爆炸情况,危及到舰艇的安全。因此固体火箭发动机烤燃过程的研究,对于保障舰艇、装备、人员的安全以及有效保存舰艇的生命力和战斗力有着十分重要的意义[2-3]。

武器弹药在贮存、运输和作战使用期间由于与环境产生热交换而引起的意外点火现象被称为烤燃(Cook-off)现象[3]。近年来,因安全问题日益受到高度关注,有诸多固体火箭发动机的烤燃研究。原渭兰等[2]针对舰载导弹固体火箭发动机烤燃工况,进行了考虑辐射换热、对流换热、导热和化学反应源项作用的一维传热计算。齐强等[3]对舰载导弹发射舱邻舱起火时引起的导弹烤燃进行了研究,分析了影响烤燃过程的各种因素,通过烤燃传热数学模型计算了某型导弹烤燃时间-温度的变化过程。冯长根等[4]根据国内外热烤研究的方法及其进展,将热烤试验的发展分为试验技术、仿真计算技术及应用技术等3个方面,且热烤试验技术向着定量、安全和直观的方向发展。徐松林等[5]研究了某型高能固体发动机的热安全性,通过发动机在火烧环境下的数值模拟,计算了固体发动机在不同烤燃工况下的温度情况和爆炸延迟期。杨后文等[6]研究了固体火箭发动机意外遇到火焰环境时的热安全性问题,建立了某种小型固体火箭发动机二维烤燃简化模型,模拟了800 K,1000 K,1200 K火焰环境下固体火箭发动机的烤燃特性模拟。吴世永等[7]对热环境下装药的烤燃特性进行了数值模拟,研究了装药尺寸和升温速率对装药烤燃的点火位置、点火温度和点火时间的影响。王洪伟等[8]采用试验与仿真相结合的方法研究了升温速率对限定条件下烤燃弹热起爆临界温度的影响。刘文一等[9]为了研究大型发动机的热安全性,计算了发动机装药在快烤和慢烤情况下的温度分布、临界温度和时间。

固体火箭发动机特别是大型高能发动机的烤燃安全性实验难度较大、经费较高,因此本文采用数值模拟的方式对不同火焰温度下固体火箭发动机中点火药及推进剂药柱的烤燃过程进行研究。

1 热分析理论热传递的方式有3种,包括热传导、热对流和热辐射。在固体火箭发动机烤燃过程中,3种方式的热传递均有涉及。

1.1 热传导热传导定义为完全接触的2个物体之间或1个物体的不同部分之间由于温度梯度而引起的内能的交换。热传导遵循傅里叶定律:

| $q'' = - k\frac{{{\rm{d}}T}}{{{\rm{d}}x}}\text{。}$ |

式中:

热对流指固体的表面与它周围接触的流体之间,由于温差的存在引起的热量的交换。热对流可以分为两类:自然对流和强制对流。热对流使用牛顿冷却方程描述为:

| $q'' = h({T_S} - {T_B})\text{。}$ |

式中:

热辐射指物体发射电磁能并被其他物体吸收转变为热的热量交换过程。物体温度越高,单位时间辐射的热量越多。热传导和热对流都需要有传热介质,而热辐射无须任何介质。在工程中通常考虑2个或2个以上物体之间的热辐射,系统中每个物体同时辐射并吸收热量。它们之间的净热量传递可以用Stefan-Boltzmann方程来计算:

| $q = \varepsilon \sigma {A_1}{F_{12}}(T_1^4 - T_2^4)\text{。}$ |

式中:

为了获取烤燃仿真中的温度边界条件,通过燃烧试验装置模拟火灾,从而得到发动机壳体外壁的温度载荷。燃烧试验装置采用丙烷气体作为燃料,通过调节丙烷高压气瓶泄压阀压力及燃烧架距离火焰的高度来控制火焰温度,本文的试验分为以下2个工况:被试品下部的火焰温度为900 ℃(记为工况1);被试品下部的火焰温度为600 ℃(记为工况2)。

试验时,将固体火箭发动机水平放置于燃烧架上,并在发动机壳体下部外表面安装热电偶,用来测试发动机壳体的温度边界载荷。

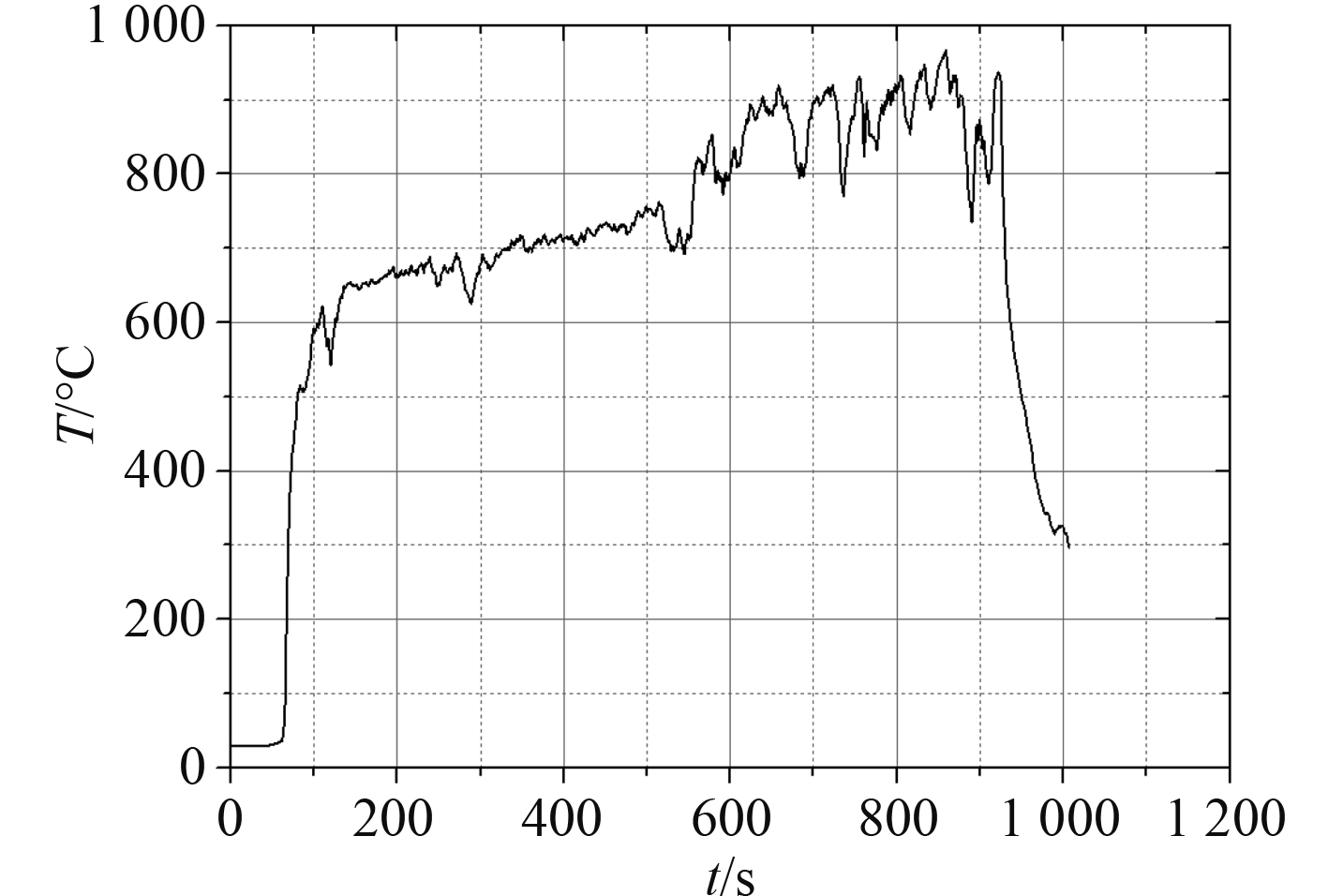

图1和图2为发动机下方火焰温度分别为900 ℃和600 ℃时测得的发动机壳体下部外表面温度。可以看出,发动机壳体下部外表面温度不等同于火焰温度,同时也不是恒值。

|

图 1 工况1壳体下表面温度测试曲线 Fig. 1 Test curve of bottom surface of shell temperature under condition 1 |

|

图 2 工况2发动机壳体下表面温度测试曲线 Fig. 2 Test curve of bottom surface of shell temperature under condition 2 |

本文研究的固体火箭发动机主要由壳体、绝热层、点火药盒、药柱、挡药板、喉衬等组成,基于CAD软件给出的几何模型,导入Abaqus中进行几何清理,建立固体发动机实体模型,并建立前封头区域、燃烧室区域和后封头区域的空气模型,剖分网格,可得到如图3所示的发动机有限元模型。

|

图 3 固体火箭发动机有限元模型 Fig. 3 Finite element model of solid rocket motor |

有限元模型中,所使用的单元类型为8节点的线性热传导单元DC3D8,在模型中,适当使用了四面体单元实现在不同区域间的网格过渡。

3.2 分析设置1)工况1分析设置

烤燃仿真过程为瞬态热传导过程,持续加热时间为1445 s。由于在仿真开始时,需要在较短时间内使热传导方程达到平衡,所以设置较小的时间步长。采用如表1所示的4个分析步骤模拟固体火箭发动机烤燃升温过程。

|

|

表 1 工况1烤燃过程分析步设置 Tab.1 Analysis step settings of cook-off under condition1 |

在步骤1中,初始时间步长为0.001 s,最小时间步长控制为1E-6 s,最大时间步长为1 s,每步所容许的最大温度增量为2 ℃。在步骤2中,初始时间步长为0.1 s,最小时间步长控制为1E-4 s,最大时间步长为10 s,每步所容许的最大温度增量为10 ℃。步骤3和步骤4采用固定时间步长,时间步长分别为5 s和10 s。

2)工况2分析设置

烤燃仿真过程为瞬态热传导过程,持续加热时间为2775 s,使用如表2所示的4个分析步骤模拟固体火箭发动机烤燃升温过程。

|

|

表 2 工况2烤燃过程分析步设置 Tab.2 Analysis step settings of cook-off under condition2 |

由于在实际的烤燃试验中火源主要从下方加热,因此在如图4所示的发动机下方施加温度边界条件,其中900 ℃火焰温度工况和600 ℃火焰温度工况的温度边界时间历程分别列于表3和表4。

|

图 4 烤燃模型温度边界条件 Fig. 4 Temperature boundary conditions of cook-off model |

|

|

表 3 工况1温度边界时间历程 Tab.3 Temperature boundary & time under condition1 |

|

|

表 4 工况2温度边界时间历程 Tab.4 Temperature boundary & time under condition2 |

考虑烤燃模型中的热辐射,辐射边界条件的设置如图5所示,壳体材料表面的发射率为0.6。

|

图 5 热辐射边界条件 Fig. 5 Thermal radiation boundary conditions |

考虑模型表面与空气的对流换热,设置900 ℃火焰温度工况和600 ℃火焰温度工况的对流换热系数随时间的变化历程如表5和表6所示。

|

|

表 5 工况1对流换热系数时间历程 Tab.5 Convective heat transfer coefficient and timeunder condition1 |

|

|

表 6 工况2对流换热系数时间历程 Tab.6 Convective heat transfer coefficient and timeunder condition2 |

根据测试结果,固体火箭发动机中点火药和推进剂药柱的发火点分别为300 ℃和170 ℃,下面以此为判据,分析发动机的烤燃时间。

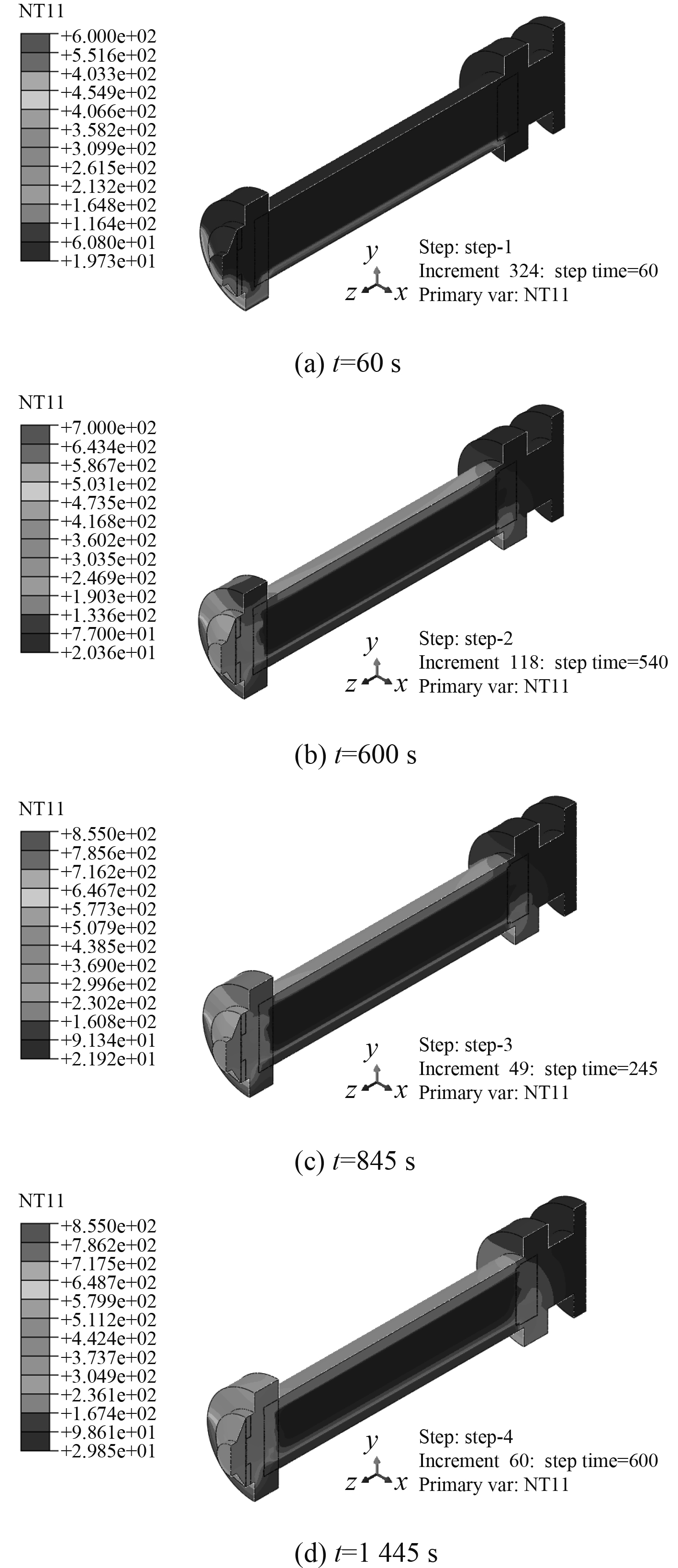

4.1 工况1结果分析为了观察发动机内部的温度分布情况,提取发动机在60 s,600 s,845 s,1445 s时沿纵截面剖切1/2模型上的温度分布云图,如图6所示。

|

图 6 固体火箭发动机不同时刻温度云图(工况1) Fig. 6 Temperature cloud chart of solid rocket engine at different times(condition1) |

从图6可以看到,在60 s之前,在模型下方温度边界条件作用下,热量透过燃气发生器外部壳体向内渗透,随着时间的增长,内部及模型上方温度整体上逐渐升高,此时药柱区域均保持较低的温度;在600 s时,开始有热量渗透到药柱的位置,药柱温度已经开始剧烈上升,但仍然维持在发火点以下;在845 s时,点火药位置的温度已超出发火点的温度。

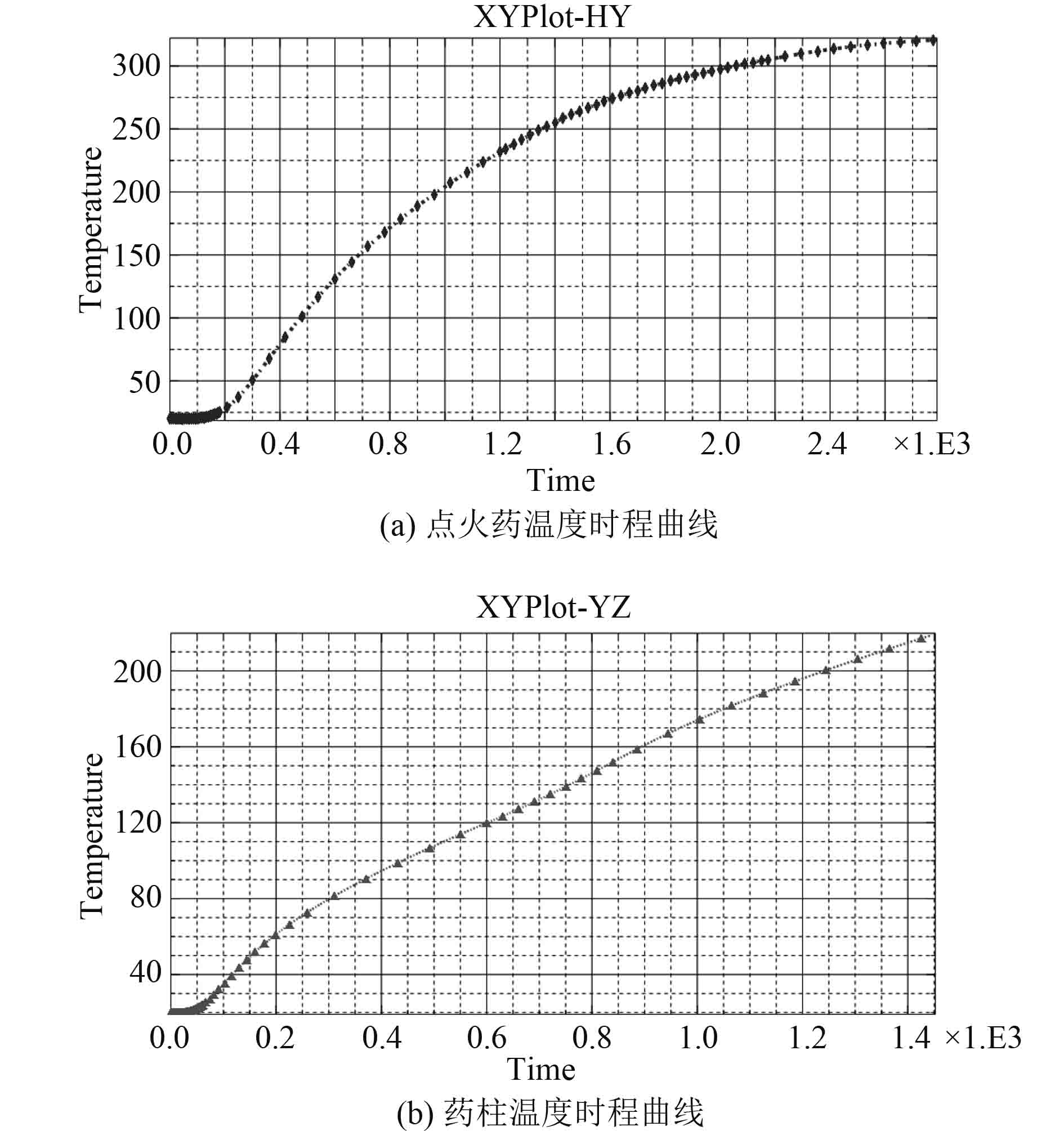

为观察点火药温度最高点和药柱温度最高点的温度变化情况,提取点火药中部(HY)和药柱下表面中部(YZ)位置处的温度时程曲线如图7所示。

|

图 7 点火药及药柱温度时程曲线(工况1) Fig. 7 Curves of gunpowder temperature and time and grain temperature and time(condition1) |

由图7可知,点火药温度达到300 ℃的时间为795 s,此时药柱下表面中部温度为145 ℃。药柱下表面中部温度达到170 ℃的时间为965 s左右。由此可见点火药先于药柱烤燃。

4.2 工况2结果分析为了观察发动机内部的温度分布情况,提取发动机在180 s,1200 s,2175 s,2775 s时沿纵截面剖切的1/2模型上的温度分布云图如图8所示。

|

图 8 固体火箭发动机不同时刻温度云图(工况2) Fig. 8 Temperature cloud chart of solid rocket engine at different times(condition2) |

从图8可以看到,在180 s之前,在模型下方温度边界条件作用下,热量透过燃气发生器外部壳体向内渗透。随着时间的增长,内部及模型上方温度整体上逐渐升高,此时,点火药和药柱区域均保持较低的温度;在1200 s时,开始有热量渗透到点火药的位置,点火药温度已经开始剧烈上升,但仍然维持在发火点以下;在2175 s时,点火药位置的温度已超出发火点的温度。

为观察点火药温度最高点和药柱温度最高点的温度变化情况,提取点火药中部(HY)和药柱下表面中部(YZ)位置处的温度时程曲线如图9所示。可以看出,点火药温度达到300 ℃的时间为2050 s,此时药柱下表面中部温度为140 ℃左右。药柱下表面中部温度达到170 ℃的时间大于2775 s。由此可见点火药先于药柱烤燃。

|

图 9 点火药及药柱温度时程曲线(工况2) Fig. 9 Curves of gunpowder temperature and time and grain temperature and time(condition2) |

通过900 ℃和600 ℃两种火焰温度下固体火箭发动机烤燃过程的仿真,可以得到点火药是固体火箭发动机烤燃安全性中的薄弱环节,需进行热防护设计,同时900 ℃火烤时固体发动机的安全时间为795 s,600 ℃火烤时固体发动机的安全时间为2050 s,可据此开展舰艇逃生与救援工作。

| [1] |

夏家武, 浦金云, 蔡一轮. 舰艇舱室火灾危险性的评估方法[J]. 海军工程大学学报, 2002, 14(2): 34-38. DOI:10.3969/j.issn.1009-3486.2002.02.009 |

| [2] |

原渭兰, 潘浪. 一种舰载导弹固体火箭发动机烤燃过程的数值计算方法[J]. 舰船科学技术, 2009, 31(7): 129-132. YUAN WEI-LAN, PAN LANG. An numerical calculation method on cook-off of solid rocket motor of ship-based missiles[J]. Ship Science and Technology, 2009, 31(7): 129-132. DOI:10.3404/j.issn.1672-7649.2009.07.029 |

| [3] |

齐强, 毕世华, 段金锋, 等. 舰载导弹烤燃数值模拟研究[J]. 舰船科学技术, 2006, 28(5): 55-58. OI OIANG, BI SHI-HUA, DUAN JIN-FENG, et al. Cook-off numerical simulation of shipboard missiles[J]. Ship Science and Technology, 2006, 28(5): 55-58. |

| [4] |

冯长根, 张蕊, 都振华. 热烤试验研究进展[J]. 科技导报, 2012, 30(33): 68-73. FENG CHANG-GEN, ZHANG RUI, DU ZHEN-HUA. Progress in Cook-off Test[J]. Science and Technology Review, 2012, 30(33): 68-73. DOI:10.3981/j.issn.1000-7857.2012.33.011 |

| [5] |

徐松林, 刘文一, 高庆福. 某型高能固体火箭发动机烤燃性能研究[J]. 导弹与航天运载技术, 2017, 2017(6): 24-27. |

| [6] |

杨后文, 余永刚, 叶锐. 不同火焰环境下固体火箭发动机烤燃特性数值模拟[J]. 兵工学报, 2015, 36(9): 1640-1646. DOI:10.3969/j.issn.1000-1093.2015.09.006 |

| [7] |

吴世永, 王伟力, 苗润, 等. 不同尺寸装药烤燃特性的数值模拟研究[J]. 中国测试, 2016, 42(10): 25-89. DOI:10.11857/j.issn.1674-5124.2016.10.005 |

| [8] |

王洪伟, 智小琦, 郝春杰, 等. 升温速率对限定条件下烤燃弹热起爆临界温度的影响[J]. 含能材料, 2016, 24(4): 380-385. DOI:10.11943/j.issn.1006-9941.2016.04.012 |

| [9] |

刘文一, 焦冀光. 固体发动机装药热安全性数值分析[J]. 装备环境工程, 2016, 13(2): 129-133. LIU WEN-YI, JIAO JI-GUANG. Numerical Analysis on the Thermal Safety of Solid Rocket Motor Propellant[J]. Equipment Environmental Engineering, 2016, 13(2): 129-133. |

2021, Vol. 43

2021, Vol. 43