随着电子设备的尺寸日益缩小,船用电子器件也将朝着微型化趋势发展,其热流密度在不断上升,目前已达到1 kW/cm2数量级,这将严重影响船舶电子器件的稳定运行。风冷和单相水冷散热方式远不能满足实际要求,微通道中的沸腾传热,因具有极高的换热系数,成为解决高热流密度器件冷却的候选者[1]。但是传统微通道由于通道的狭窄,易造成聚并气泡向上游膨胀,从而造成流量和压力的脉动[2-3],使得临界热流密度(CHF)难以提升,需要进一步改进。

Thome[4]指出微多孔表面由于大量的气泡活动,多孔结构在结构表面上具有诸如薄液膜蒸发,毛细蒸发和核沸腾的机制。良好性能的多孔结构表面应该具有高孔隙度与内部连通的孔洞,以帮助液体的补充与蒸汽的排出。将多孔材料与微通道相结合,是改进传统微通道的一个可行方法。在过去的几十年中,很多学都对微多孔层对沸腾性能的增强效应进行了研究。Chang[5]根据过热边界层的假设,预测了最佳涂层厚度。厚度与粒径比为2~3.85时,传热系数最大。Yang[6]研究了多孔层厚对沸腾HFC和CHF的影响。与普通表面相比,微孔涂层可使HTC提高4.5倍。最佳厚度由4种效应的组合决定:蒸汽排出阻力、多孔层附加热阻和成核址密度。陈瑶明等[7]发现,多孔结构的微通道可使传热性能提高300%,降低压力波动60%。微通道底层厚度和粒径都会对传热系数造成显著影响。Jun [8]研究了微孔铜涂层对池沸腾的影响。壁面过热度随粒径的增大而减小。对于普通,10 μm,25 μm和67 μm大小的铜颗粒涂层表面,在20 W/cm2下测得的壁温分别为7.8 K,3.1 K,2.1 K和1.4 K。HTC和CHF均随粒径的增大而增大。对于粒径67 μm的涂层表面,发现最高的CHF和HTC约为210 W/cm2和40 kW/(m2 K)。Sun[9]研究了小型平板通道中的过冷流动沸腾。选择了3种尺寸的铜颗粒(35 μm,120 μm和240 μm)。在最佳条件下(120 μm的粒径和237 μm的涂层厚度),与光滑表面相比,微多孔层对HTC的增强率可达180%~200%。对于多孔材料,如果粒径或孔隙直径太小,汽泡成核需要的过热度就会变大,造成传热系数的下降;孔隙直径过小,表面的汽泡脱离直径会相应较小,但内部蒸汽排出阻力比较大[10-11]。如果粒径或孔隙直径过大,成核址密度相对就较少,也会造成沸腾换热性能的下降。因此从各方面的权衡考虑,多孔材料的粒径和厚度存在一适当范围,研究表明,厚度小于热边界层的“超薄多孔层”对沸腾换热是一种较为有效的强化方式[12-13]。吴明发[14-15]结合了7组多孔微通道,粒径为30 μm,50 μm,90 μm,通过高速摄像仪观察到高热流密度工况下也会出现返流现象,并发现混和粒径多孔微通道可显著提升沸腾换热性能。

本文以树枝型铜粉烧结的多孔微通道为研究对象,以去离子水作为流动工质,着重探索不同粒径铜粉混合后烧结的微通道的传热系数和CHF等性能,并系统研究入口温度和质量流率的影响。

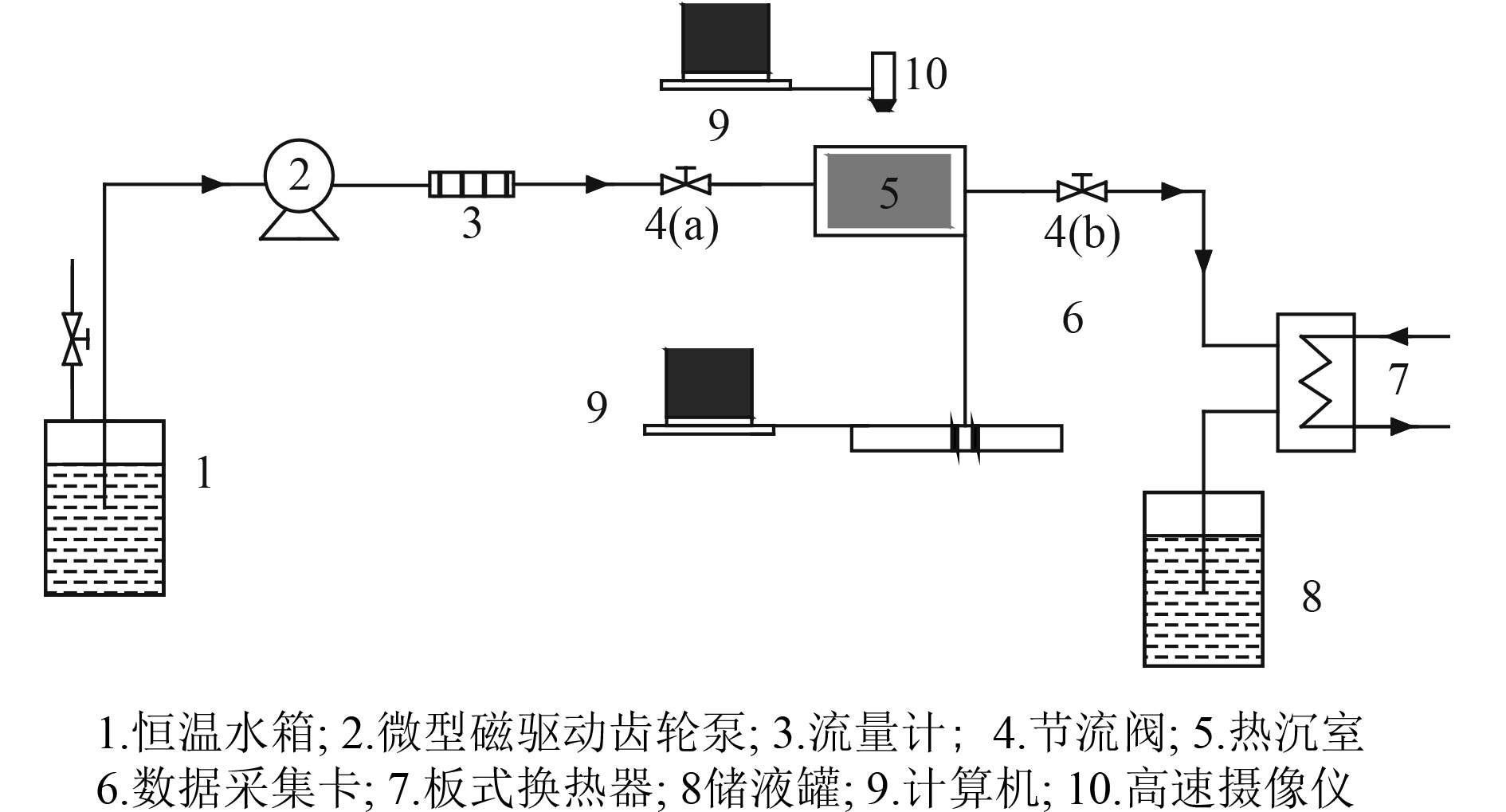

1 多孔微通道沸腾实验研究 1.1 烧结多孔微通道沸腾换热实验系统多孔微通道实验系统如图1所示,采用开式系统,恒温水箱里的去离子水加热到实验设定温度,打开微型磁驱动齿轮泵的开关,去离子水在微型磁驱动齿轮泵提供的动力作用下,经转子流量计和入口节流阀,进入热沉室。在微通道中受热产生流动沸腾现象,离开热沉室后通过板式冷凝器与冷却水进行热量交换,蒸汽被冷凝成液态水,最后收集至储液容器内。微通道底部由电加热棒模拟热源提供热量,输入功率由调压器调节,并利用数字功率计监控显示。并通过节流阀,控制热沉室的入口压力。

|

图 1 微通道实验测试系统 Fig. 1 Schematic diagram of the microchannel experimental test system |

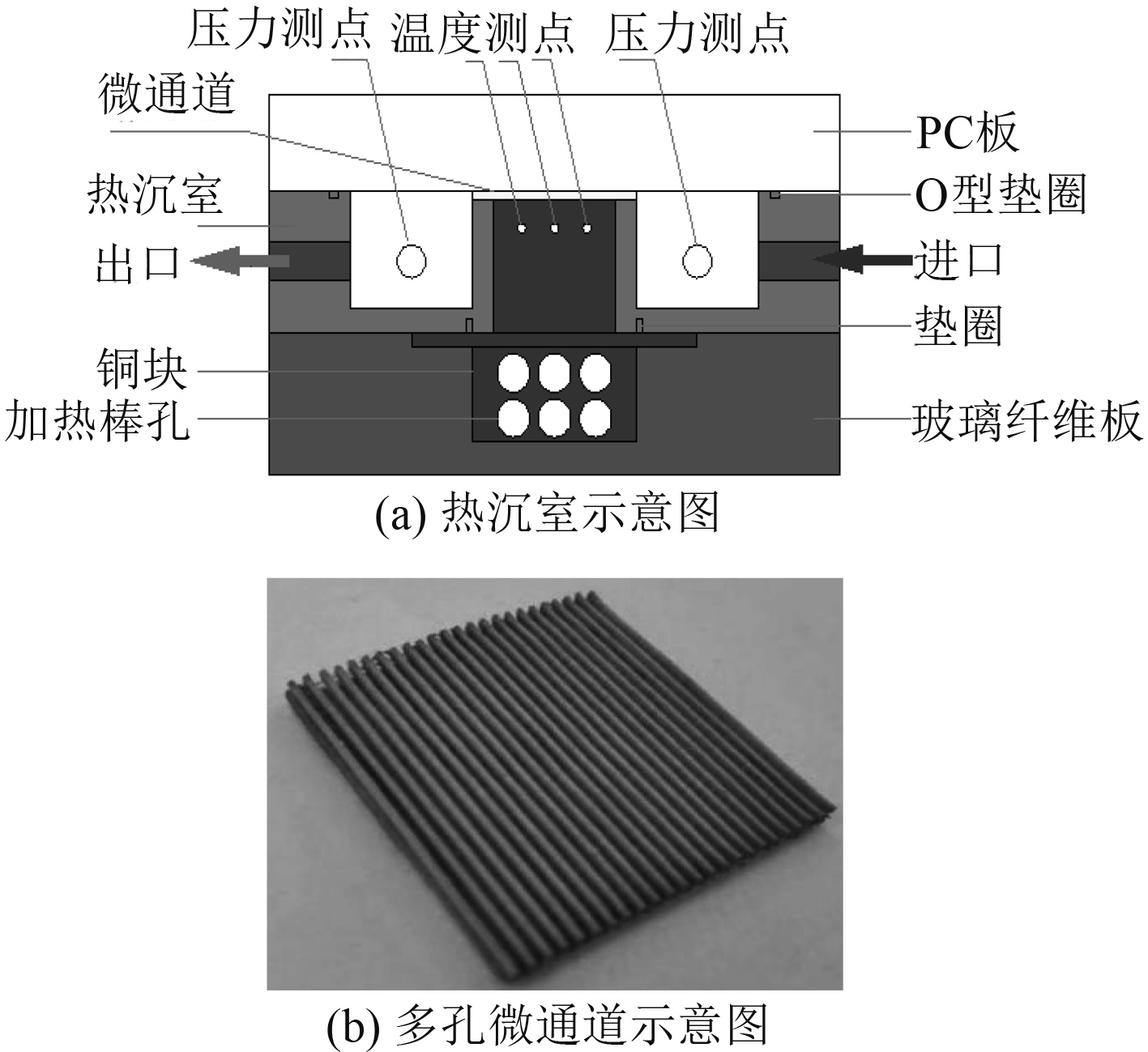

微通道热沉室由多孔微通道、上盖板、围护结构、加热铜块和底座材料组成,如图2(a)所示。其中上盖板选用透明亚克力,围护结构材料为耐高温的PEEK材料,其绝热性能非常好,底座选用玻璃纤维,可大大减少热沉室热损失,保证大部分加热热量通过加热铜块传递到微通道底部。热沉室进出口压力由2个快速响应压力传感器测试,在距离加热铜块上壁面以下6 mm处加工3个测温孔,由3个K型热电偶测量得到当地温度,并由稳态导热傅里叶公式推算得到加热表面温度微通道进出口水温由热电阻测得;在热沉室的进出口采用三通接头,由热电阻测量进出口水温。温度和压力测试数据均通过研华ADAM-4117数据采集系统处理显示。微通道内的沸腾流型采用Pco.dimax S1高速摄像仪捕捉,其分辨率100 万像素,帧数为15280 fps。

|

图 2 热沉室和多孔微通道示意 Fig. 2 The heat sink and porous microchannel |

实验工况的质量流率范围为(71~213)kg/m2·s。进口温度设定为60 ℃。实验中初始加热功率为50 W,每次增加50 W。在输入加热瓦数之后,待系统运行15 min左右数据采集系统屏幕上压力、温度达到温度状态后,便可以记录测试段出入口温度、压力以及加热铜块温度。温度是否恒定以测量到的温度变化小于0.1 ℃为准。当加热功率加到一定值,测试段蒸发器中铜块壁面温度突然持续上升,始终无法到达稳定状态,此时可以判断为临界热流密度,停止测试。

1.2 多孔微通道的制程和结构参数以树枝状铜粉为对象,经筛分混合后首先在石墨模具填粉,然后放置于气氛烧结炉内烧结成形多孔微通道,如图2(b)所示。最后采用低温锡膏将多孔微通道焊接于加热铜块表面。树枝状铜粉微通道样品SEM电镜扫描图如图3所示。表1为多孔微通道相关结构参数,壁厚600 μm、深度1200 μm、槽宽600 μm,通道个数23,此结构参数也为铜基微通道结构参数。表2为多孔微通道结构参数,包括铜粒粒径、烧结底厚及孔隙率。

|

图 3 枝状铜粉电镜扫描图 Fig. 3 Copper powders scanned by electron microscope |

|

|

表 1 多孔微通道尺寸参数 Tab.1 Size parameters of porous microchannels |

|

|

表 2 多孔微通道结构参数 Tab.2 Structural parameters of porous microchannels |

多孔微通道的性能主要通过沸腾起始过热度、传热系数和临界热流密度CHF来衡量。

质量流率计算:

| $G = \frac{{\dot m}}{{N{A_{ch}}}}{\text。}$ | (1) |

其中:

考虑测试段与环境之间的热损失Qloss,测试段的有效加热功率为:

| ${Q_{net}} = {Q_{tot}} - {Q_{loss}}{\text。}$ | (2) |

式中:Qtot为输入加热功率;Qnet为净加热功率;Qloss为热沉室与环境间的热损失。

测试段的实际热流密度为:

| ${q_{eff}} = \frac{{{Q_{eff}}}}{{{A_{cop}}}} = \frac{{{Q_{eff}}}}{{\,{A_{cop}}}}{\text。}$ | (3) |

式中:Acop为微通道底部传热面积。

加热铜块表面的壁面过热度为:

| $\Delta T = {T_w} - {T_{sat}}{\text,}$ | (4) |

通过翅片理论分析,可得到微通道内传热系数为:

| $ h=\frac{{q}_{eff}\cdot {W}_{cell}}{({T}_{w}-{T}_{sat})\cdot ({W}_{ch}+2{H}_{ch})}{\text。}$ | (5) |

式中:Tw是微通道中点处的表面温度;Tsat是铜块表面中点处相应的工质饱和温度;Wcell,Wch和Hch都是微通道结构参数(见表1)。

微通道内蒸汽干度计算如下:

| $x = \frac{1}{{{h_{fg}}}}\left(\frac{{{q_{eff}}}}{{\dot m}}\frac{{{L_i}}}{L} - {C_p}({T_{sat}} - {T_{{\rm{in}}}})\right){\text。}$ | (6) |

式中,hfg为流体的汽化潜热;Li为测温点与通道进口的距离;L为微通道长度;

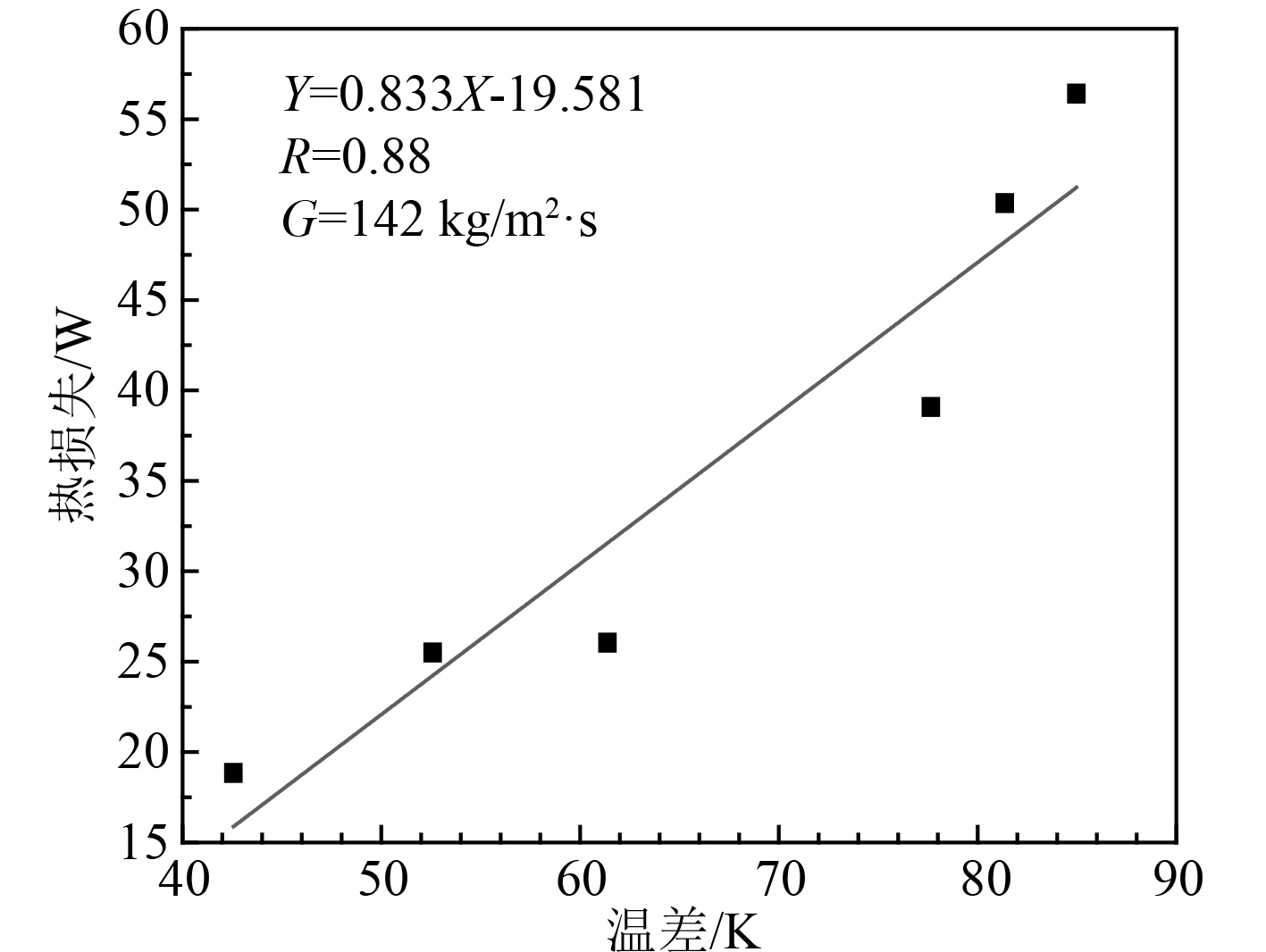

热沉室与环境之间存在对流和热辐射损失。通过单相实验研究发现,热损失与温差(微通道上壁面温度和环境空气温度之差)存在正比关系。由于流动沸腾工况热损失与温差的关系,与单相流动关系相似,所以本文采用单相拟合获得的关联式间接获得沸腾工况的热损失。当G=142 kg/m2·s时,热沉室的热损失与温差的拟合曲线如图4所示。横座标温差为微通道上壁面温度平均值与实验环境温度的差值。

|

图 4 热沉室热损失与温差拟合直线 Fig. 4 Fitting line of heat loss and temperature difference |

单相流动时,去离子水吸收的有效热量由下式得到:

| ${Q_{eff}} = {c_P}\dot m\left( {{T_{l,{\rm{out}}}} - {T_{l,{\rm{in}}}}} \right){\text,}$ | (7) |

热沉室在某一加热功率下的热效率即为:

| $\eta {\rm{ = }}\frac{{{Q_{eff}}}}{{{Q_{tol}}}}{\text,}$ | (8) |

实验测量值的不确定度见表3。

|

|

表 3 本实验相关数据的不确定度 Tab.3 Uncertainty of relevant data in this experiment |

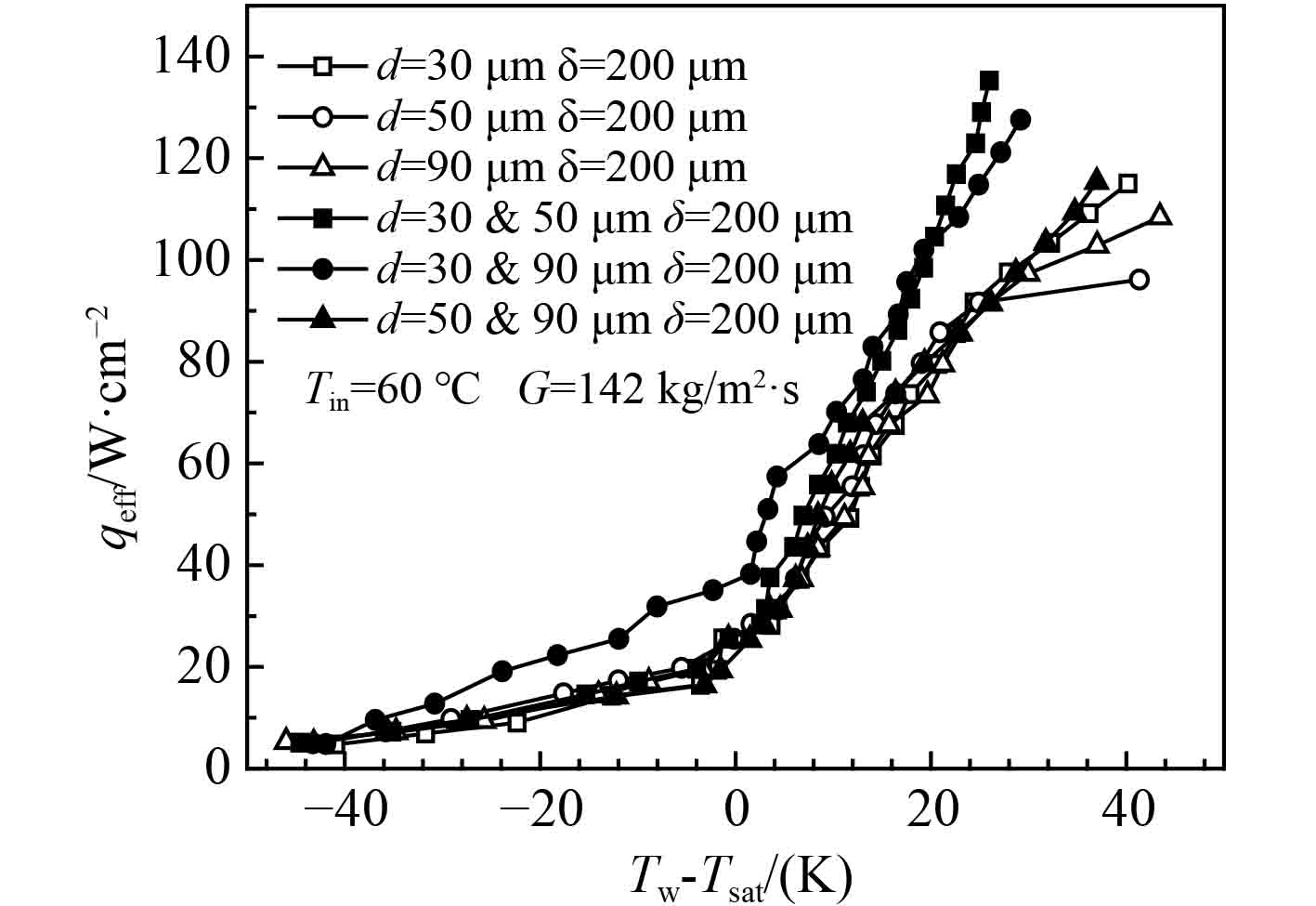

单一/混合粒径多孔微通道沸腾曲线如图5所示。在同样的热流密度下,混合粒径多孔微通道的壁面过热度普遍低于单一粒径多孔微通道。对于沸腾起始点,30&90 μm的多孔微通道的过热度低于30&50 μm和50&90 μm。随着热流密度的增加,微通道壁面过热度也增大。当热流密度小于100 W/cm2时,30&90 μm的多孔微通道能够有效降低多孔壁面过热度,换热性能最佳。而当热流密度大于100 W/cm2时,30&50 μm铜粉粒径烧结的多孔微通道壁面过热度最低,其临界热流密度CHF值最大,达到了近140 W/cm2。

|

图 5 单一/混合粒径多孔微通道沸腾曲线 Fig. 5 Boiling curves of porous microchannels with single/mixed particles |

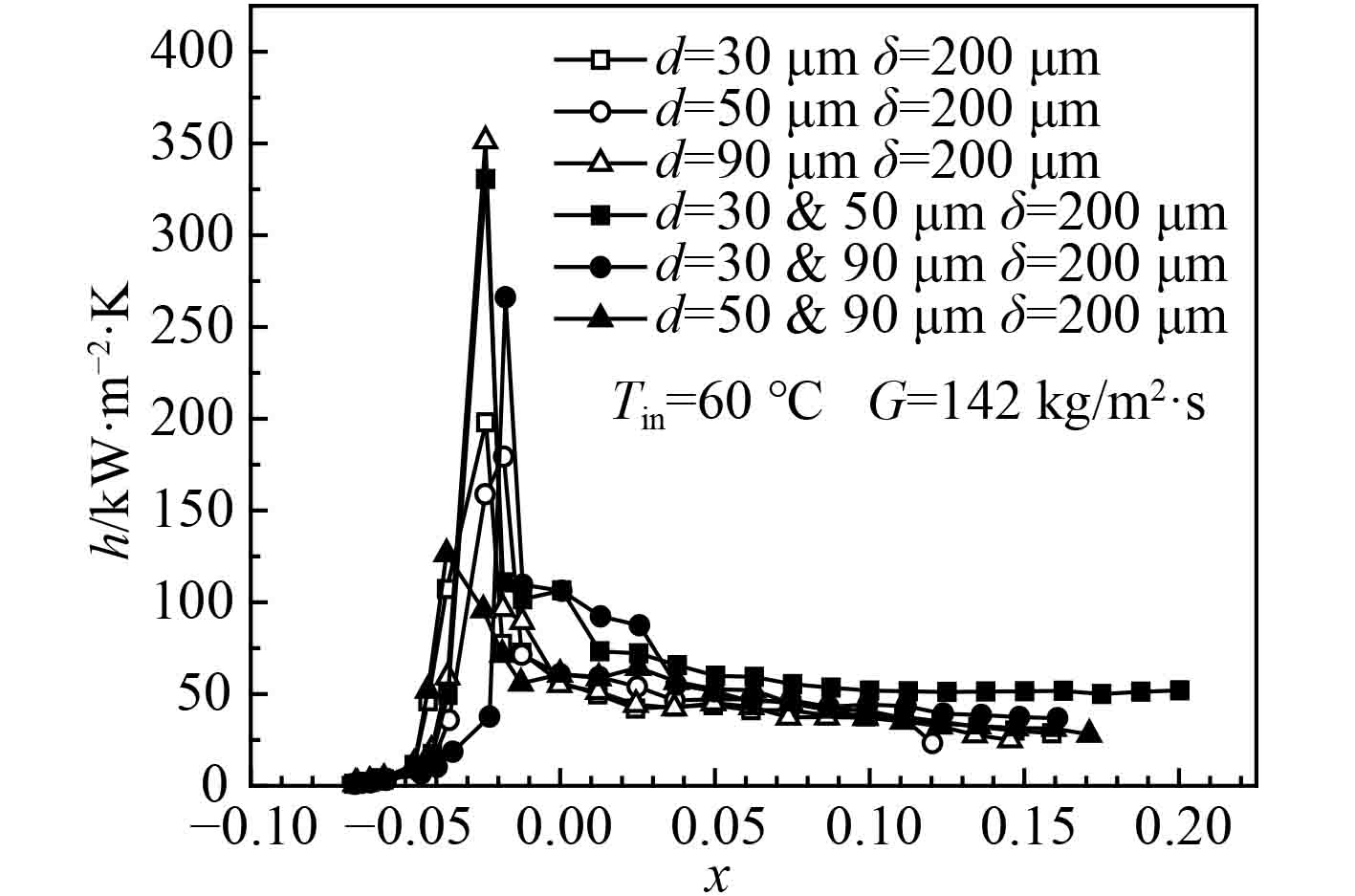

图6为单一/混合粒径多孔微通道流动换热性能随质量干度变化曲线。可以看到,多孔微通道换热系数均随着热流密度先增加然逐渐下降并趋于稳定。在质量干度为0左右时,多孔微通道传热以核态沸腾为主,单一粒径样品90 μm,混合粒径样品 30&50 μm和30&90 μm换热系数较高;当x>0.05时,30&50 μm和30&90 μm多孔微通道换热系数最高,这说明粒径的混合对于多孔微通道换热性能的提升有着良好的效果。

|

图 6 单一/混合粒径多孔微通道换热系数随干度变化趋势 Fig. 6 Performances trends of porous microchannels with single/mixed particles |

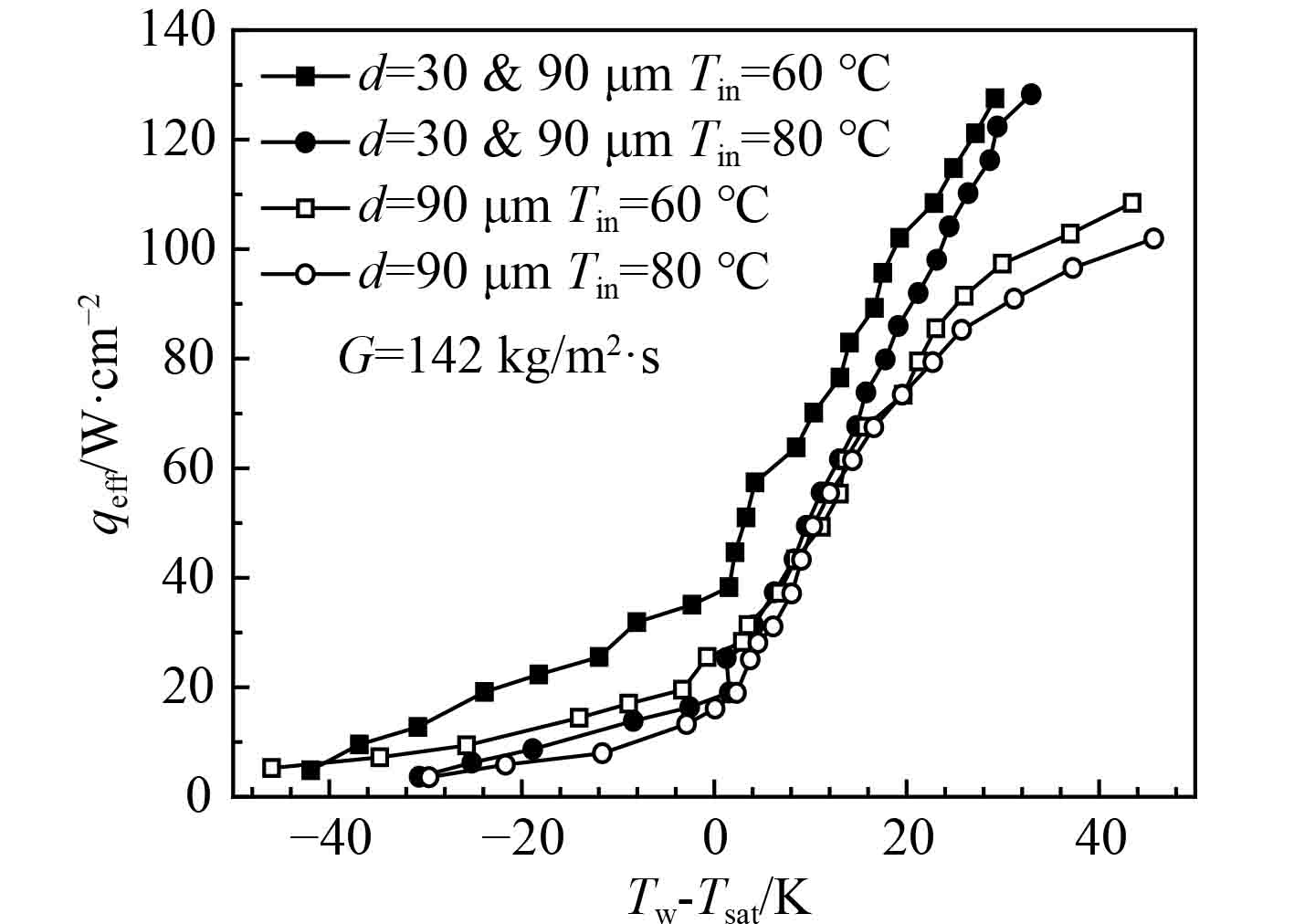

不同入口温度下的多孔微通道的沸腾曲线如图7所示。可以看出降低入口温度,即提高入口过冷度,壁面过热度会降低,但对临界热流密度的影响非常小。混合粒径多孔微通道的临界热流密度明显高于单一粒径。当热流密度为100 W/cm2和入口温度为60 ℃时,较90 μm的样品,混合粒径可降低壁面过热度10 ℃左右。

|

图 7 多孔微通道不同入口温度下沸腾曲线 Fig. 7 Boiling curves at different inlet temperatures |

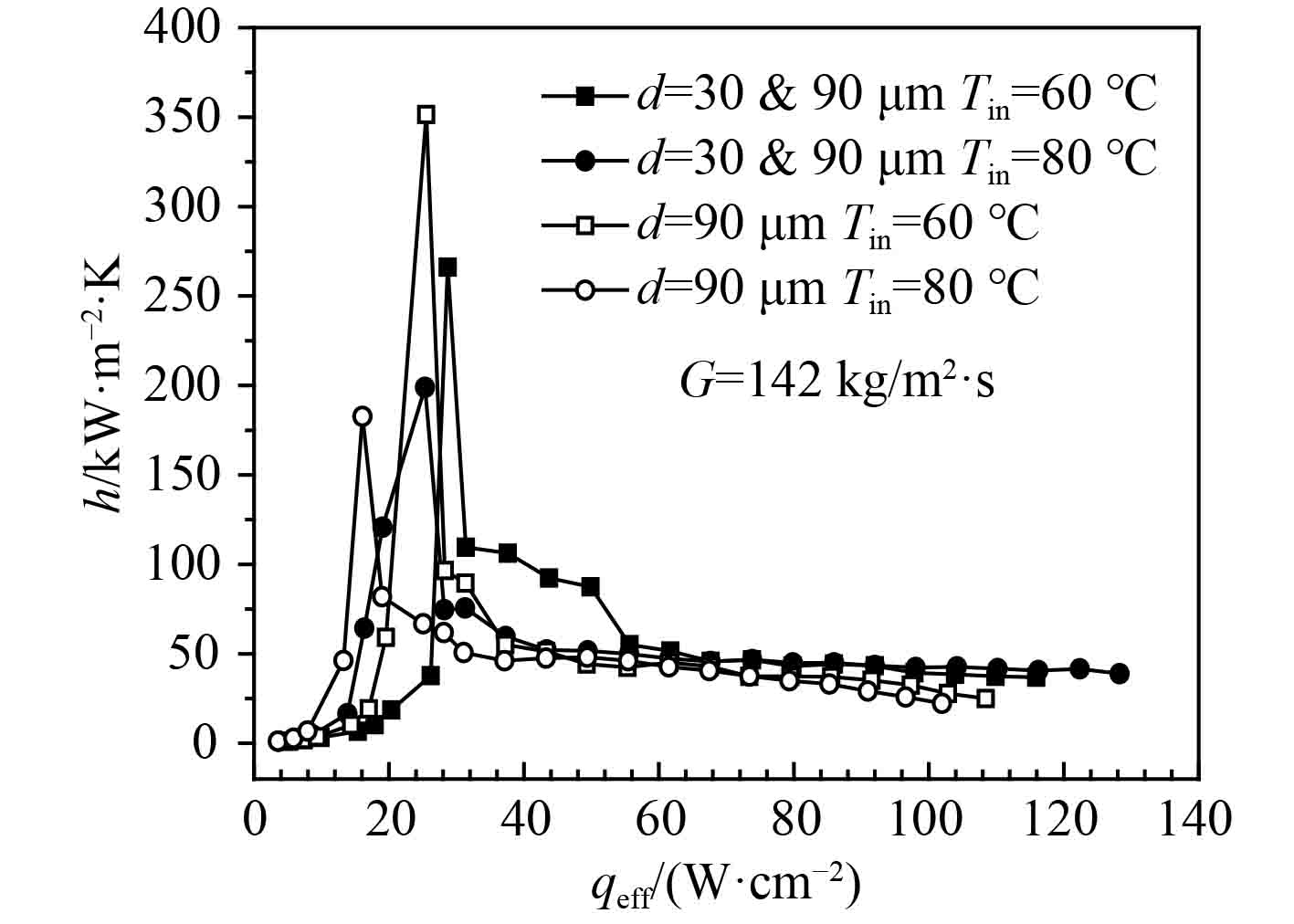

多孔微通道的传热系数随热流密度的变化趋势如图8所示。可以发现2种多孔微通道在不同入口温度下的传热系数均呈先增加至一峰值然后逐渐稳定于一定值,但是在热流密度较低时,提高入口温度其换热性能也增强。当热流密度较大时,混合粒径为30&90 μm的多孔微通道表现出良好的性能。

|

图 8 在不同入口温度下换热系数随热流密度图 Fig. 8 HTCs at different inlet temperature |

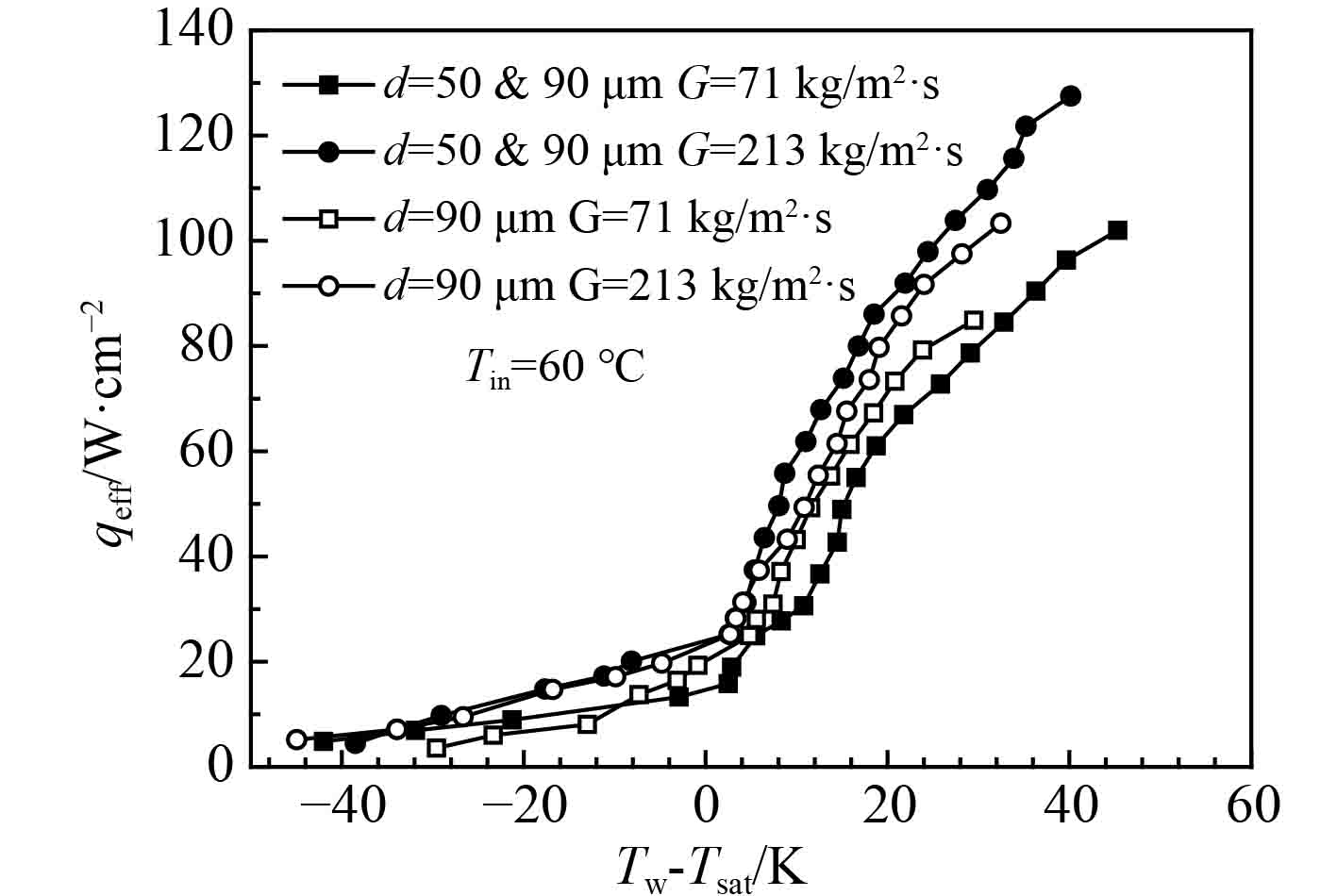

图9为不同质量流率下多孔微通道的沸腾曲线图。可以发现,混合多孔微通道较单一粒径多孔微通道的壁面过热度低10℃左右。随着质量流率的增大,壁面过热度会降低,这说明流体的流动效应有助于提高沸腾换热性能。而且流率的增大,有助于提升临界热流密度CHF。

|

图 9 多孔微通道在不同质量流率下沸腾曲线 Fig. 9 Boiling curves of porous microchannel at different flow rates |

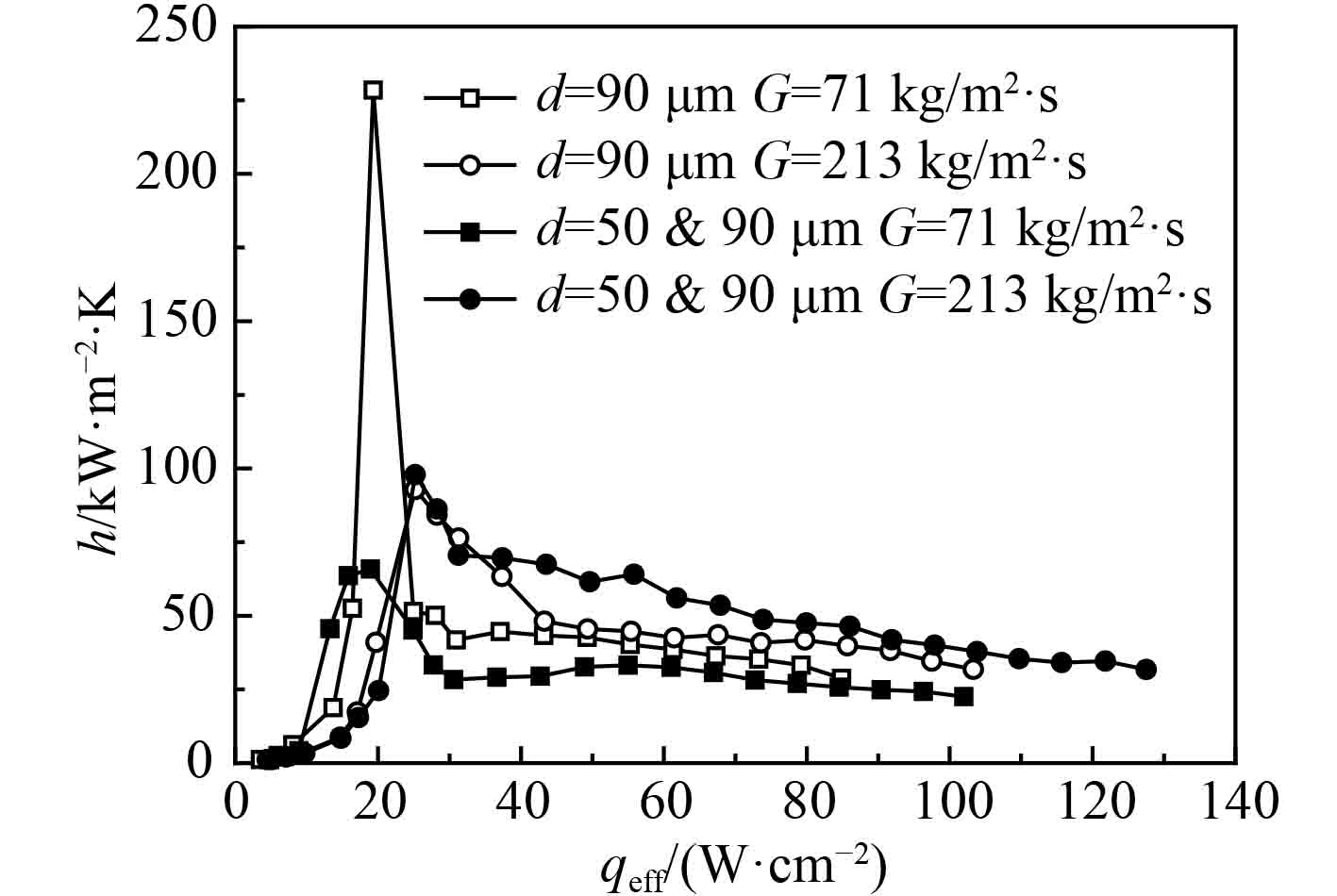

多孔微通道的传热系数随热流密度的变化曲线如图10所示。二组样品传热系数随着热流密度的增加都是先增大,然后逐渐降低并最终保持在一个稳定值。原因是当热流密度较大时,G=71 kg/m2·s液体产生的气泡不容易被液体带走,壁面过热度较高,从而较早出现干涸现象。质量流率较大时,换热系数最大值点向左移动,混合粒径烧结多孔微通道的换热性能最佳。

|

图 10 多孔微通道换热系数随热流密度图 Fig. 10 HTCs of porous microchannels at different rates |

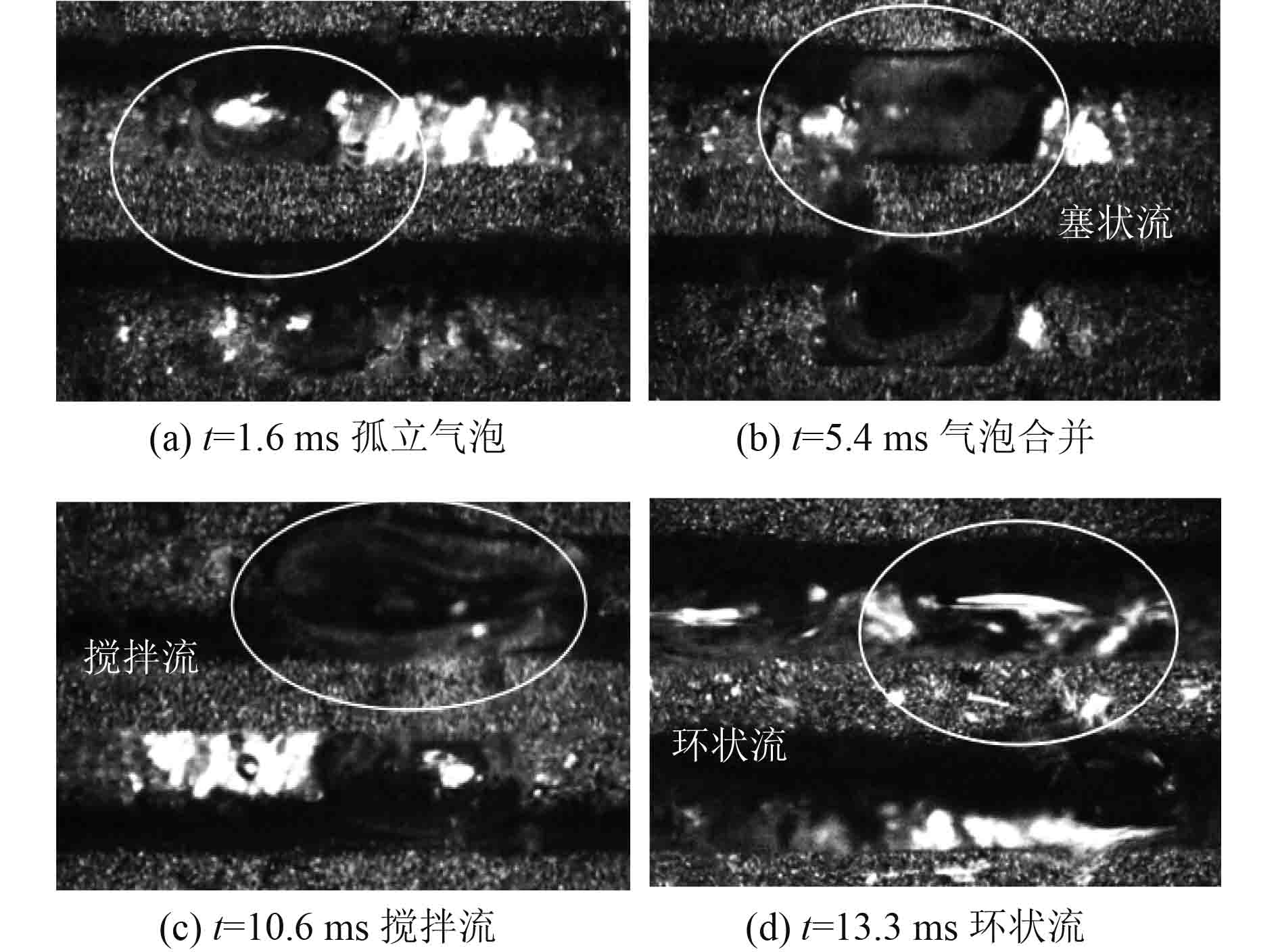

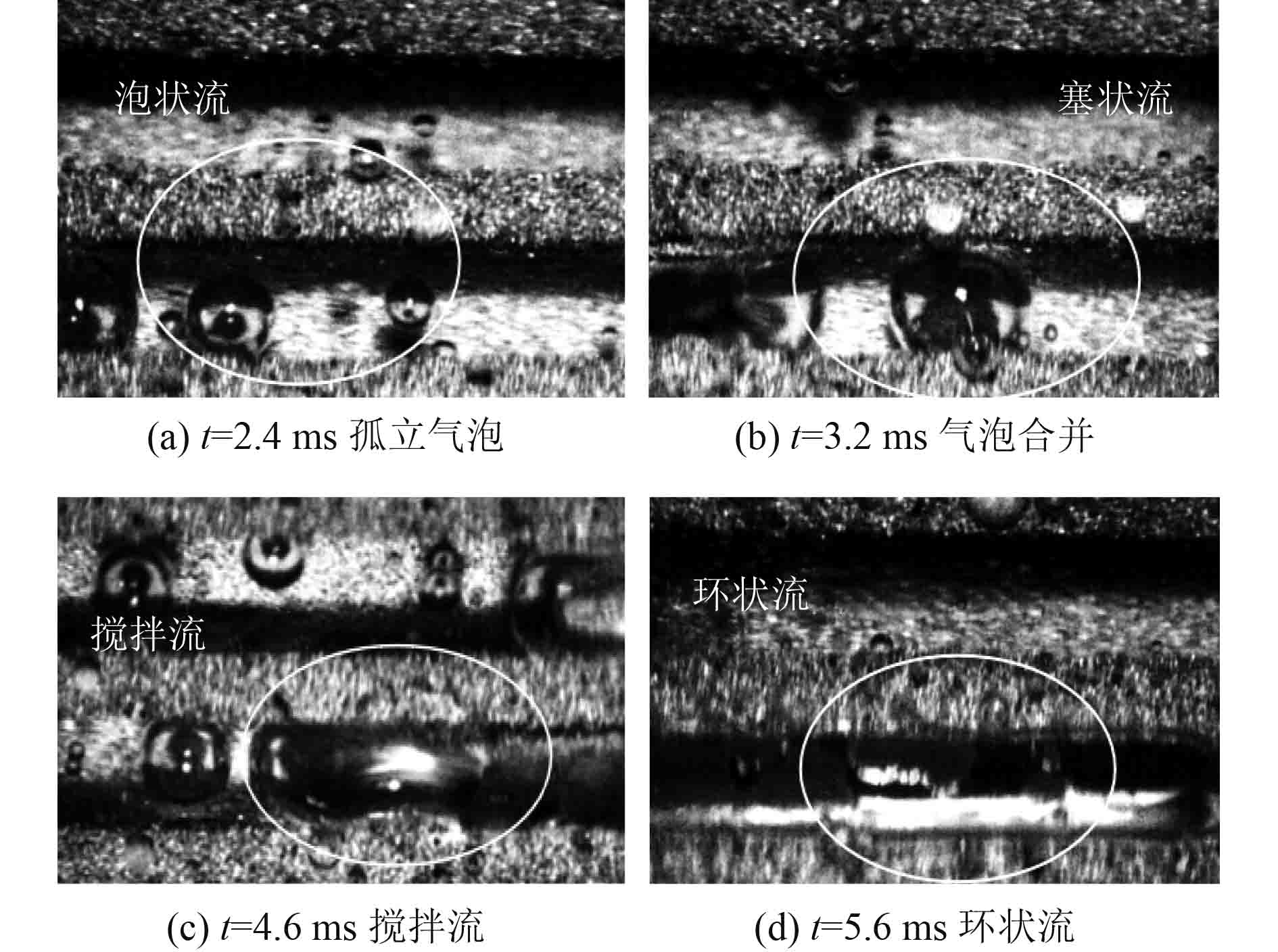

为了更好地了解多孔微通道内的沸腾机制,进行可视化研究。实验工况为Tin=60 ℃,G=142 kg/m2·s,样品1为单一粒径50 μm,样品2是混合粒径为30&50 μm。有效热流密度为55W/cm2,采用高速摄像仪获得通道内的流型变化。对于单一粒径多孔微通道,流型变化结果如图11所示。泡状流-塞状流-搅拌流-环状流为一个完整周期内多孔微通道内部去离子水的相变过程,整个相变周期从泡状流到环状流所需时间为13.3 ms,相变过程循环往复。而混合粒径多孔微通道的流型变化如图12所示。多孔微通道流道内完成一个气泡生长周期需要5.6 ms。从气泡生长情况看,混合粒径比单一粒径流道内部气泡数量更多,由于混合粒径多孔微通道表面存在更多的微孔,从而有利于微通道内稳定沸腾的形成。

|

图 11 单一粒径50 μm多孔微通道流型演变 Fig. 11 Flow pattern of a single particle size 50 μm porous microchannel |

|

图 12 混合粒径30&50 μm多孔微通道的流型演变 Fig. 12 Flow patterns in porous microchannels with a mixed particle size of 30-50 um |

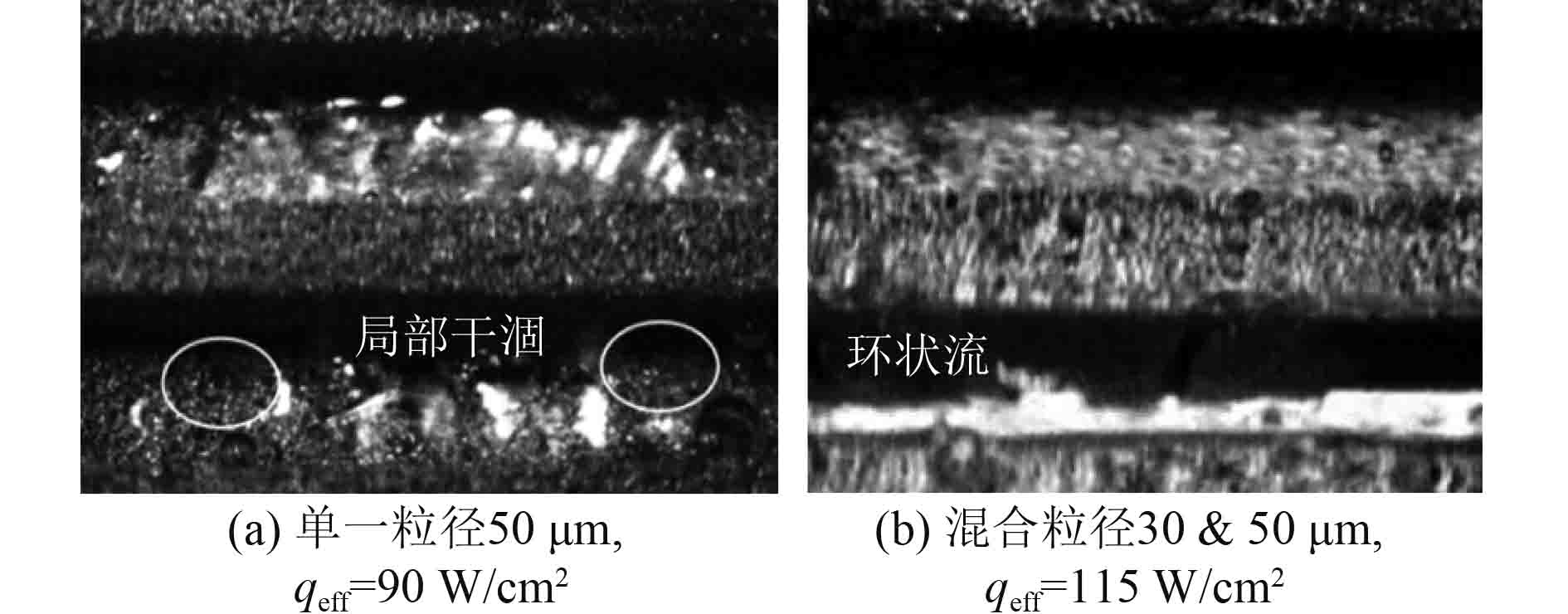

当接近临界热流密度CHF时,单一/混合粒径多孔微通道内的沸腾状态如图13所示。对单一粒径多孔微通道,当热流密度为90 W/cm2时,蒸汽已占据整个通道,出现局部干涸区域,随着热流密度增大,干涸区域面积也会不断增大;而对于混合粒径,热流密度为115 W/cm2时,通道内部仍以环状流为主,微通道上下游流体会出现振荡现象,并且出口处交替出现干涸和流体湿润加热表面现象。这说明混合粒径对提高微通道的换热性能非常有益。

|

图 13 高热流密度下单一/混合粒径多孔微通道内的沸腾状态 Fig. 13 Flow patterns in porous microchannels with single/mixed particles |

本文主要对混合粒径烧结的多孔微通道的沸腾换热进行研究,通过实验得出相关数据,这为解决船舶电子设备超高热流密度散热问题提供参考依据。具体实验结论如下:

1)同一热流密度下,混合粒径多孔微通道的壁面过热度低于单一粒径。提高入口过冷度,有益于提高烧结多孔微通道的换热性能。提高入口水温使得壁面温度也增大,核心数更多从而强化了过冷沸腾。

2)混合粒径为30&90 μm和30&50 μm的性能较好,有利于降低壁面过热度。说明掺混大粒径铜粉对有益于增强沸腾换热。相对单一粒径来说,混合粒径多孔微通道表面气泡直径小且数量多,换热系数和CHF均得以提升。

3)对于单一/混合粒径多孔微通道,在热流密度较低时,微通道内的沸腾机制是核沸腾模式;当热流密度较高时,微通道内的沸腾机制转变为流动沸腾机制。

| [1] |

PRZEMYSŁAW S., SŁAWOMIR P.. A review of the capabilities of high heat flux removal by porous materials, microchannels and spray cooling techniques[J]. Applied Thermal Engineering, 2016, 104: 636-646. DOI:10.1016/j.applthermaleng.2016.05.096 |

| [2] |

PRAJAPATI Y. K., BHANDARI P.. Flow boiling instabilities in microchannels and their promising solutions–A review[J]. Experimental Thermal and Fluid Science, 2017, 88: 576-593. DOI:10.1016/j.expthermflusci.2017.07.014 |

| [3] |

CHENG P., WU H. Y.. Mesoscale and microscale phase-change heat transfer[J]. Advance in Heat Transfer, 2006, 39: 469-573. DOI:10.1016/S0065-2717(06)39005-3 |

| [4] |

RIBATSKI, G, and THOME, J. R. Nucleate boiling heat transfer of R134a on enhanced tubes[J]. Applied Thermal Engineering, Vol. 26, pp. 1018-1031, 2006.DOI: 10.1016/j.applthermaleng.2005.09.021.

|

| [5] |

CHANG J Y, YOU S M. Heater orientation effects on pool boiling of micro-porous enhanced surfaces in saturated FC-72[J]. Journal of ASME Heat Transfer, 1996, 118: 937-943. DOI:10.1115/1.2822592 |

| [6] |

YANG C. Y, LIU C. F. Effect of coating layer thickness for boiling heat transfer on micro porous-coated surface in confined and unconfined spaces[J]. Experimental Thermal and Fluid Science, 2013, 47: 40-47. DOI:10.1016/j.expthermflusci.2013.01.001 |

| [7] |

CHOU Chi-Sheng, Flow boiling heat transfer enhancement in microchannel evaporator, PHD Dissertation, 2012, National Taiwan University (Director: Chen Yau-Ming).DOI: 10.1080/23744731.2017.1333347.

|

| [8] |

JUN S, KIM J, SON D, KIM H. Y. Enhancement of pool boiling heat transfer in water using sintered copper microporous coatings[J]. Nuclear Engineering and Technology, 2016, 48: 932-940. DOI:10.1016/j.net.2016.02.018 |

| [9] |

Yan SUN, Li ZHANG, Hong XU. Subcooled flow boiling heat transfer from micro-porous surfaces in a small channel[J]. International Journal of Thermal Sciences, 2011, 50: 881-889. DOI:10.1016/j.ijthermalsci.2011.01.019 |

| [10] |

SUJITH KUMAR C. S, KUMAR G. U., ARENALES M. R., HSU C. C.. Elucidating the mechanisms behind the boiling heat transfer enhancement using nano-structured surface coatings[J]. Applied Thermal Engineering, 2018, 137: 868-891. DOI:10.1016/j.applthermaleng.2018.03.092 |

| [11] |

F. J. HONG, P. CHENG, H. Y. WU, Z. SUN. Evaporation/boiling heat transfer on capillary feed copper particle sintered porous wick at reduced pressure[J]. International Journal of Heat and Mass Transfer, 2013, 63: 389-400. DOI:10.1016/j.ijheatmasstransfer.2013.03.086 |

| [12] |

赵亚东, 张伟, 李亚, 等. 微纳米复合结构强化微通道内沸腾换热的研究进展[J]. 微纳电子技术, 2017, 54: 311-318. ZHAO Ya-dong, ZHANG Wei, LI Ya, et al. Research progress on the flow boiling heat transfer enhancement by using micro/nano compound structures in microchannels[J]. MicronanoelectrTech, 2017, 54: 311-318. DOI:10.13250/j.cnki.wndz.2017.05.004 |

| [13] |

CHEN Jie-ling, ZHANG Shi-wei, TANG Yong, et al. Effect of operational parameters on flow boiling heat transfer performance for porous interconnected microchannel nets[J]. Applied Thermal Engineering, 2017, 121: 443-453. DOI:10.1016/j.applthermaleng.2017.04.115 |

| [14] |

吴明发. 多孔结构微通道蒸发器流动沸腾的实验研究[D]. 镇江:江苏科技大学, 2017. WU Ming-fa, Experimental study on fllowboling of microchannel evaporator with porous structure[D]. Zhenjiang: Jiangsu University of Science and Technology, 2017. |

| [15] |

张东辉, 吴明发, 张凤梅, 等. 基于场协同原理的泡沫金属热沉流动换热特性研究特性模拟[J]. 江苏科技大学学报(自然科学版), 2016, 30(1): 45-50. ZHANG Dong-hui, WU Ming-fa, ZHANG Feng-mei, et al. Convection heat transfer simulation for metal foam heat sink based on the field synergy[J]. Journal of Jiangsu Universityof Science and Technology(Natural Science Edition), 2016, 30(1): 45-50. DOI:10.3969/j.issn.1673-4807.2016.01.008 |

2021, Vol. 43

2021, Vol. 43