电动缸是一种提供直线运动及推力的执行元件,其工作原理是将电机的旋转运动通过丝杠转变为螺母推杆的直线往返运动[1]。与传统的液压缸相比,电动缸作为机电一体化产品,具有精度高、传动效率高、协调性好、响应速度快、适应性强、易于维护、保养等优点;由电机驱动器控制,不会因为液压油的渗漏对环境造成影响;便于控制系统的网络化、数字化和集成化发展[2]。

取代液压缸将电动缸应用于深海环境,电动缸的设计需要解决一些适应性问题。深海水压会对电动缸推杆施加很大的压力,电动缸需要具备自锁功能,以满足在不带电工作时,电动缸能保持当前状态。电动缸推杆在深海环境往复运动,需要着重考虑推杆动密封的性能,一旦海水进入,电气部分失效将直接导致电动缸失效,因此,密封的可靠性也非常重要。另外,电动缸使用环境空间狭小,但材料强度需要满足深海水压要求,不能影响内部运动机构以及电气元件,所以,电动缸外壳设计强度校核相对重要。

1 电动缸自锁自锁是指当物体满足一定条件时,无论施以多大的力都不可能让它与另一个物体之间发生相对运动的现象。设计过程中,自锁可以通过控制角度、控制摩擦因数、控制弹力等方式来实现[3]。作用于物体的主动力的合力的作用线在摩擦角之内,物体保持静止,这种与力大小无关而与摩擦角有关的平衡条件称为自锁条件,物体在这种条件下的平衡现象称为自锁现象。

电动缸采用螺旋丝杠传动机构将电机旋转运动转换为推杆的直线运动,电动缸的自锁可以通过从电机减速装置或丝杆传动装置的自锁实现。蜗轮和蜗杆机构与行星齿轮机构是具备自锁功能的常见减速装置。丝杆传动主要有滑动丝杆传动、滚珠丝杠传动等[4]。

蜗轮和蜗杆机构以蜗轮为主动件时,当蜗杆的导程角α小于蜗轮作用在蜗杆上的摩擦角β时,蜗轮和蜗杆机构将会发生自锁。摩擦角β不但与蜗杆蜗轮机构啮合表面的粗糙度、润滑情况等有关,而且与减速器的工作条件(有无相对速度及相对速度的大小,轮齿啮合部位的接触压力等)有关,摩擦角β会随着工作条件和自身状态的改变而改变,而严重的磨损也会造成导程角变大,以及振动和安装造成的轴线偏离,有可能造成自锁的失效[5]。

行星齿轮机构占用空间小、传动平稳,效率高。行星齿轮装配在一个可以自由转动的行星杆上,能够围绕自身的轴线转动。与此同时,还可以绕着行星杆转动。行星轮系的传动效率影响着减速器的整体的效率,传动效率等于零时行星齿轮机构自锁[6]。

滑动丝杆传动采用的是螺纹与螺母传动,梯形螺纹能极大提高设备的承载能力。梯形螺纹牙型为等腰梯形,牙型角为30°,牙根强度高、对中性好、结构简单、造价低,当梯形丝杆螺纹升角

滚珠丝杠是工具机械和精密机械上最常使用的传动元件,精度高、效率高,但由于滚珠滚动摩擦力小,滚珠丝杠通常不具有自锁性能,需要配置自锁装置才能满足要求。常用的自锁装置有滚柱自锁装置、楔块自锁装置、滑块自锁装置[7]。

梯形丝杆传动与滚珠丝杆传动性能对比如表1所示。

|

|

表 1 梯形丝杆传动与滚珠丝杆传动性能对比 Tab.1 Performance comparison between trapezoidal screw and ball screw |

深海用电动缸可靠性需要放在第一位。深潜设备空间有限,电动缸设计需要结构紧凑;深海环境,电动缸散热没有问题。综合分析,电动缸采用具有自锁性能的梯形丝杆副作为传动部件。电机配套大功率力矩电机,即可满足大功率推力的输出,也满足速度及控制反馈要求。

2 梯形丝杆设计校核1)梯形丝杆副螺纹参数计算

梯形丝杆螺纹中径应满足如下条件:

| $ {{d}}_{2}\geqslant \xi \sqrt{\frac{F}{\psi \left[p\right]}} \text{。}$ | (1) |

其中:ξ的值梯形螺纹ξ=0.8;ψ的值整体式螺母取ψ=1.2~2.5;F值为轴向载荷,为推杆推力及海水压力总和;[p]为梯形丝杆材料的许用压强。许用压强[p]的值,在载荷作用下移动的动联接,使用和制造情况良好,齿面经热处理后,取值为10~20 MPa。

根据计算螺纹中径,按照GB/T 5796选取推荐第一系列公称直径d,选取优先系列螺距p。计算获得配合螺母高度

2)梯形丝杆自锁验算

验算应满足自锁条件:

| $ \mathrm{\varnothing }<{\mathrm{\rho }}'\text{。} $ | (2) |

其中:螺纹升角

3)计算驱动扭矩

驱动转矩值:

| $ {T}_{1}=F\frac{{d}_{2}}{2}\mathrm{tan}\left(\mathrm{\varnothing }+{\rho }'\right) ,$ | (3) |

计算结果供电机选型参考。

4)梯形滑动丝杆传动效率

| $ \mathrm{\eta }=\left(0.95{\text{~}}0.99\right)\frac{tan\mathrm{\varnothing }}{\mathrm{tan}\left(\mathrm{\varnothing }+{\rho }'\right)}\text{。} $ | (4) |

5)梯形丝杆副材质确定

一般国内梯形丝杆普通材料采用40 Cr,不锈钢采用SUS304或SUS316,螺母材料采用铝青铜。由于执行往复机构理论上存在液体渗漏,因此,梯形丝杆虽然位于设备内部,但依然需要考虑海水渗入后,材料的防腐性能。

对比表2几种钢材性能,普通材质中,40 Cr的物理性能优良,对应不锈钢材质,304和316都偏软,因此,深海电动缸内梯形丝杆选用2205双相不锈钢,其各项物理指标均超过普通不锈钢,与40 Cr接近。螺母材料选用更耐磨的ZCuSn5Pb5Zn5锡青铜。

|

|

表 2 几种钢材质性能对比 Tab.2 Performance comparison of several steel materials |

推杆往复密封采用接触式密封件密封。密封件通过弹性变形跟随滑动表面因粗糙度、形状公差引起的密封间隙变化,以及因负载变化使推杆与电动缸体变形而产生的密封间隙变化,以阻塞泄漏通道[8]。密封件需要选择弹性好,又耐磨的材料。弹性较好的材料(如硬度较低的橡胶)耐磨性往往较差,密封件的弹性与耐磨性之间有一定的矛盾,设计采用以下解决方案:

1)结构组合的密封件产品

由一个零件实现弹性(施加预紧力)功能,另一个零件实现耐磨功能的组合密封件。弹性可由O形密封圈等橡胶件实现,耐磨功能则由填充聚四氟乙烯或增强聚氨脂等实现。典型产品如斯特封,该产品泄漏小、摩擦力较小、动态响应好。

2)材料组合的密封件产品

在一种基本材料中加入各种材料成分。聚四氟乙烯摩擦系数很小,约为0.02~0.04,化学稳定性及耐高低温性都很好,但其耐磨性差,刚性差(在低负荷时有形变倾向),热膨胀系数大。为改善其性能,可加入固体润滑剂石墨和二硫化钼,增加自润性,减少磨耗;加入青铜粉,增加刚性、散热性、耐磨性;加入短玻璃纤维,提高耐磨性、耐挤压性和尺寸稳定性。

3)特殊截面形状的密封件产品

如针对单向密封,设计有Y型圈、单向斯特封等相应的截面形状,使密封件因单向液体压力,更贴服于推杆表面,推杆运行时,有利于阻止液体渗漏,减小摩擦力。

组合使用密封件产品,推杆可采用多个密封件组合方式实现串联密封。如2个斯特封,或一个斯特封加一个Y形圈或U形圈(斯特封装在缸内侧)。有实验证实,在一定条件下,串联密封结构(用2个密封件)的摩擦不大于用单一密封圈的摩擦。

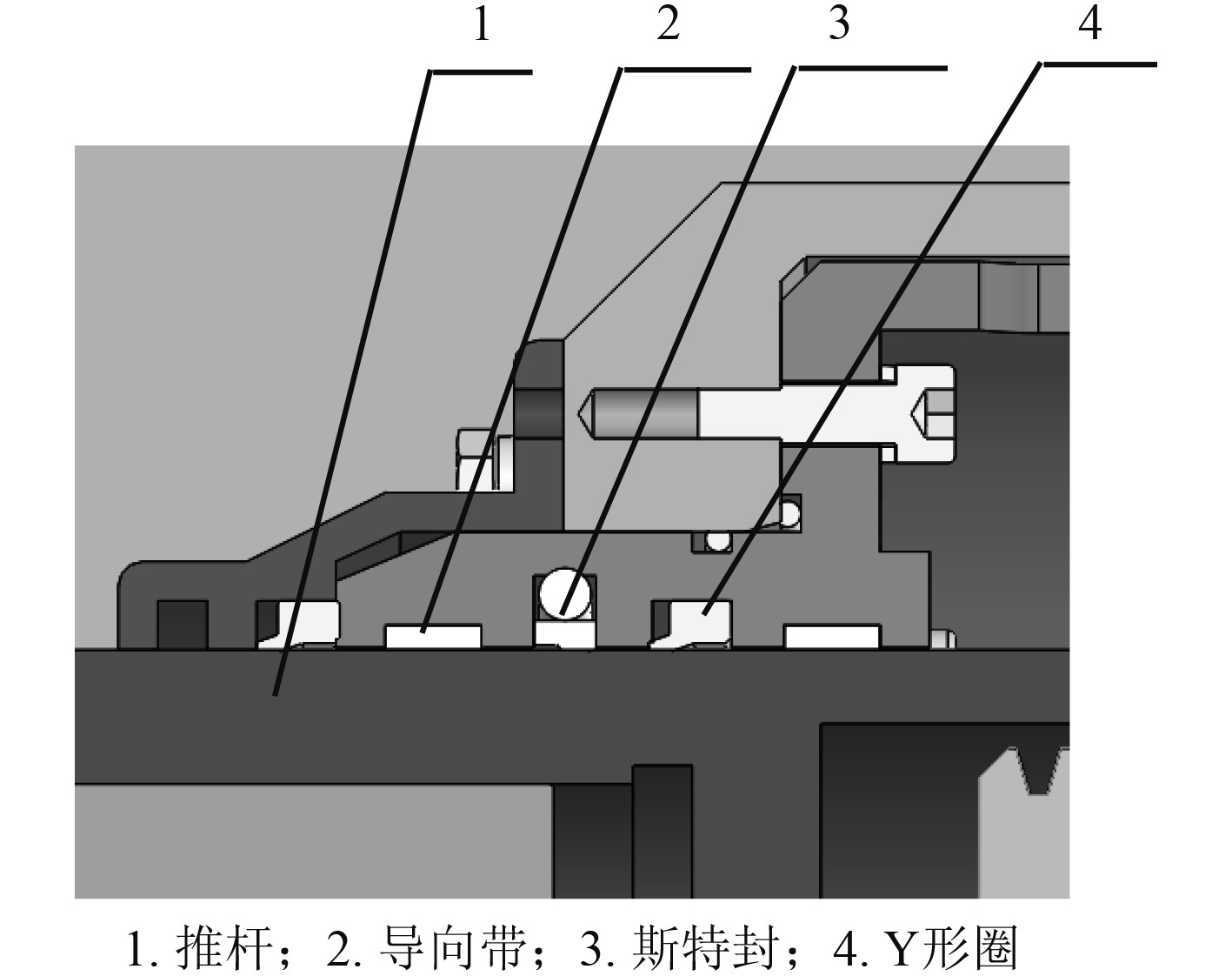

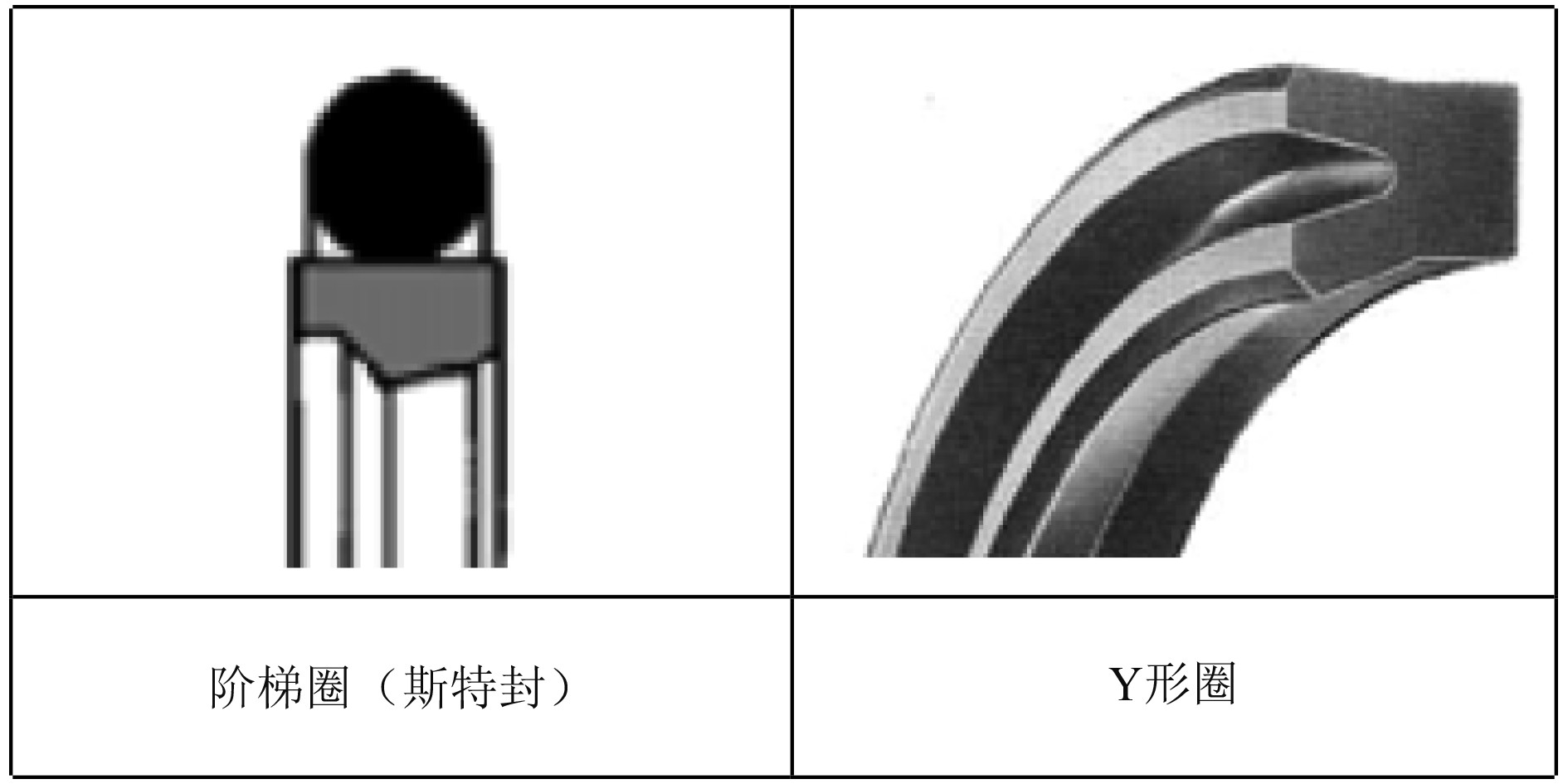

电动缸推杆往复动密封采用阶梯圈(斯特封)组合Y形圈密封方式,如图1所示。斯特封的滑动环为PTFE加40%青铜组成,O形圈为邵氏硬度约70的NBR丁腈橡胶。斯特封具有高的耐化学介质腐蚀特性,适合应用于海水介质。斯特封具有极小的起动和运动磨檫力,在低速下也可保证平稳运动,无爬行现象。Y形圈为邵氏硬度为93的PU聚氨酯材料唇形密封件,截面不对称,内密封唇缩进,外径过盈配合的密封圈。如图2所示。

|

图 1 动密封结构示意图 Fig. 1 Structure diagram of moving seal |

|

图 2 选用的往复密封件示意 Fig. 2 Schematic diagram of selected reciprocating seals |

斯特封处于0.6~1.5 MPa低水压时会出现密封不稳定的情况[9],而Y形密封圈根部、上端开口处、内唇唇口、密封圈与活塞轴接触区域较易发生失效[10],斯特封Y形圈组合相互弥补,能有效地加强深海电动缸往复密封的可靠性。

由于水的润滑性较差,密封件与运动部件的接触部位不便添加润滑剂,深海高压下接触面产生较大的滑动摩擦力使密封圈的接触面受到剪切应力作用,接触面的摩擦和磨损会相对严重,使得密封件的使用寿命大大降低[11]。

提供往复密封可靠性,除了上述方法外,改变推杆材质也可以降低密封件与推杆之间的摩擦力。由于推杆的强度要求,推杆基体材质不变,选择在推杆基体材质表面热喷涂一定厚度的金属氧化物涂层,即陶瓷涂层,使得推杆具有高化学稳定性、高硬度、高刚度、低磨擦系数等特点[12]。

推杆喷涂前,需先预热,基体表面先喷涂NiCr 基或NiCrAl 基热喷涂用复合粉末混合物作为粘结底层过渡,以提高陶瓷层与基体之间的结合强度。喷射的粉末是几种金属氧化物的混合物,一般典型成分为氧化铬(Cr203)和氧化钦(Ti02)的混合物,也使用氧化铝(A1203)和氧化错(Zr02),氧化钙(CaO)的混合物,或使用氧化铝(A1203)和氧化钦(Ti02)的混合物等。喷涂采用火焰加热法或等离子弧加热法。喷涂厚度大于0.2 mm,涂层硬度可达850~1000 HV。采用树脂类封孔剂、石蜡等封孔剂封孔处理,阻止腐蚀介质渗透到涂层与基体的结合界面。最后按推杆尺寸要求进行磨削、精研和抛光。精磨砂轮磨料可采用立方氮化硼、碳化硼、人造金刚石等,粒度控制在150#~240#,精磨后表面粗糙度可达Ra0.2 μm,抛光轮抛光后表面粗糙度可达Ra0.1 μm。

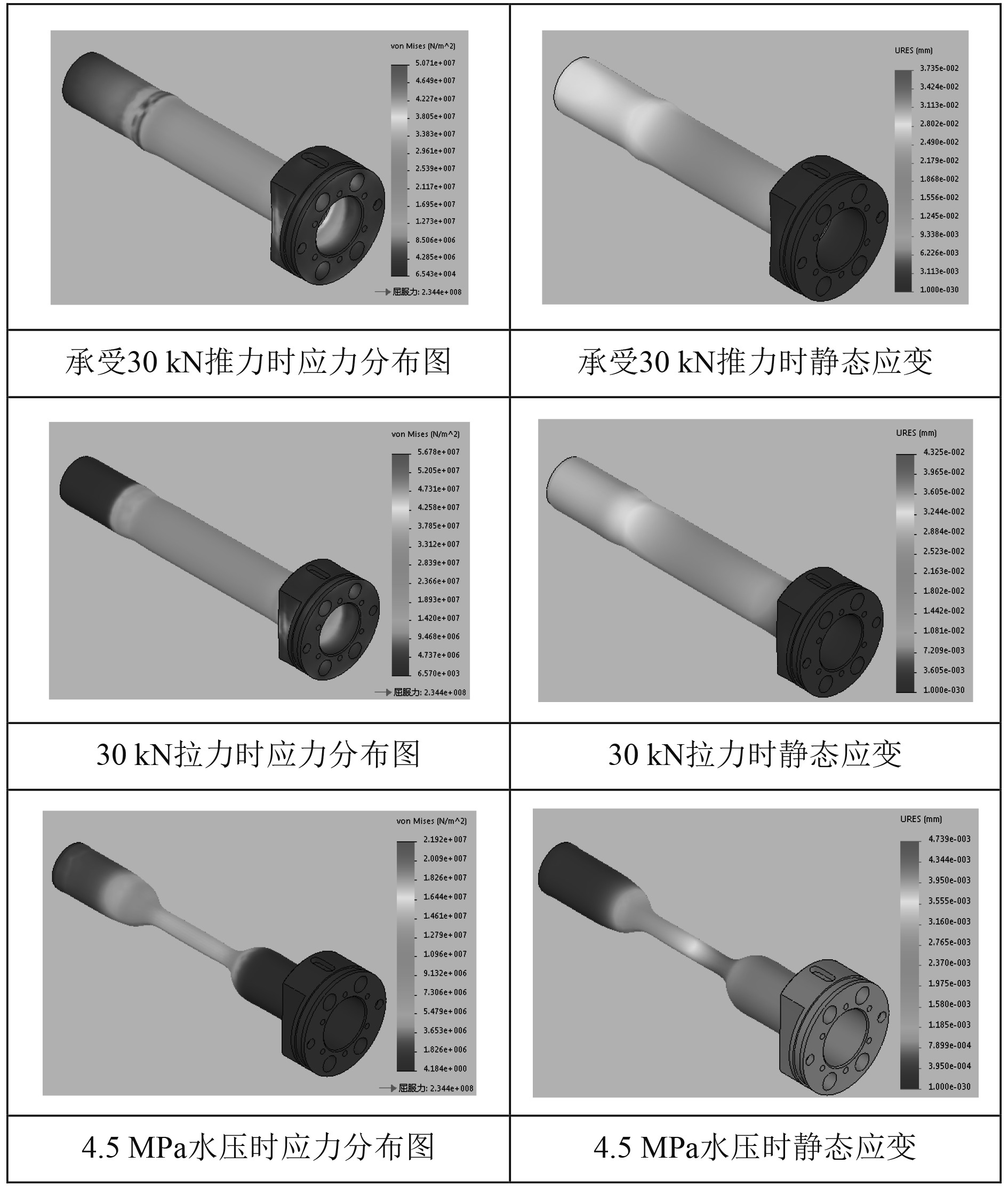

4 有限元应力与应变分析校核深海电动缸设计尺寸及重量都有相应限制,设计需要保证在最有限尺寸条件下,实现电动缸功能。深海电动缸本身是一个施力和受力的元件,在设计过程中,各零件的强度及变形是否满足海水压力及设计推力要求至关重要。通过SolidWorks软件对电动缸进行设计和三维建模,设计过程中,应用SolidWorks SimulationXpress插件可对设计零件进行实时应力与应变分析校核,发现问题可以及时修改,提高设计效率。

SolidWorks SimulationXpress采用静力学有限元分析,将复杂物体分成简单的,有限多个的小四面体,计算机在简单的小四面体上计算出结果后,反向叠加,就可以生成复杂结构的应力分析结果[13]。

SolidWorks SimulationXpress模型分析的关键步骤:

创建算例->选用材料->添加约束->施加载荷->划分网格->运行分析->分析结果。

SolidWorks SimulationXpress会提供受力后的动态应变图,并提供仿真后应力及应变分布图,非常直观。如果计算结果在规律上明显错误,或者与实际模型明显不符,则需要检查改进分析方案,重新进行分析。

推杆承受30 kN推力或拉力,以及伸出部分承受4.5 MPa水压时的应力分布及结构应变仿真分析,如图3所示。仿真校核结果显示,最大应力变化比设计材料屈服强度小一个数量级,设计材质强度满足要求;最大应变,特别是推杆外径受水压的变化约0.005 mm,在组合密封件要求推杆加工公差范围内,不影响往复密封性能。

|

图 3 推杆受力时应力及应变仿真分析结果 Fig. 3 Simulation analysis results of stress and strain of push rod under force |

执行机构与电机外壳承受海水压达4.5 MPa时的进行仿真受压分析,如图4所示。

|

图 4 执行机构与电机外壳应力及应变仿真分析结果 Fig. 4 Simulation analysis results of stress and strain of actuator and motor shell |

仿真校核结果显示,执行机构外壳承受海水压最大应力变化比设计材料屈服强度小一个数量级,设计强度足够,最大形变虽已达0.023 mm,但外壳变形不影响内部传动机构工作,设计外壳可满足更大水压要求。电机外壳承受海水压最大应力已至设计材料许用屈服强度的一半,最大形变达0.03 mm,依然不影响电机的安装及工作,设计满足要求。

5 结 语适用于深海的电动缸,设计着眼于设备的可靠性,采用传动结构满足自锁要求,梯形丝杆副计算校核性能满足传动要求。电动缸推杆采用热喷陶技术结合组合式往复密封设计,保障了电动缸深海往复密封的可靠性。电动缸关键零件应力和应变通过了三维有限元分析仿真校核。

最终电动缸成品通过了性能测试和适应性试验,包括15 min外壳强度试验,15 min静密封试验,以及不同水压下多次电动缸推杆动密封试验,电动缸承载单机试验及系统联调试验。试验结果均显示设备满足预期设计要求。

| [1] |

闫飞飞, 电动缸的测试系统设计及建模[D]. 合肥: 中国科学技术大学, 2011. YAN Fei-fei, Design of test system and modeling of electric cylinder[D].Hefei: University of Science and Technology of China, 2011. |

| [2] |

周昊, 电动缸位置伺服控制系统设计[D]. 大连: 大连海事大学, 2014. ZHOU Hao, Design of Servo Position Control System for Electric Cylinder[D],Dalian: Dalian Maritime University, 2014. |

| [3] |

蓝坤彦. 力学中的“自锁”现象探秘[J]. 物理教师, 2008(12): 33-34. LAN Kun-yan. The self-locking phenomenon in mechanics[J]. Physics teacher, 2008(12): 33-34. DOI:10.3969/j.issn.1002-042X.2008.12.019 |

| [4] |

陈超, 赵升吨, 崔敏超, 等. 电动缸的研究现状与发展趋势[J]. 机械传动, 2015(3): 181-186. CHEN Chao, ZHAO Sheng-don, CUI Min-chao et al. Research status and development trend of electric cylinder[J]. Mechanical transmission, 2015(3): 181-186. |

| [5] |

朱正平. 蜗杆蜗轮机构的自锁性及其失效原因分析[J]. 中国新技术新产品, 2016(7): 43-44. ZHU Zheng-ping. Analysis of self-locking and failure of worm gear mechanism[J]. New Technology New Products of China, 2016(7): 43-44. DOI:10.3969/j.issn.1673-9957.2016.07.030 |

| [6] |

朱正平. 行星齿轮减速器效率及自锁分析[J]. 科技与企业, 2016(9): 176. ZHU Zheng-ping. Efficiency and self-locking analysis of planetary gear reducer[J]. Technology & Enterprise, 2016(9): 176. DOI:10.3969/j.issn.1004-9207.2016.09.160 |

| [7] |

饶振钢, 王勇卫. 滚珠丝杠副及自锁装置[M]. 北京: 国防工业出版社, 1990.

|

| [8] |

杨继隆, 俞浙青, 裴翔, 等. 液压往复密封的技术进展[J]. 中国机械工程, 2001(7): 842-846. YANG Ji-long, YU zhe-qing, PEI Xiang et. Technical progress of hydraulic reciprocating seal[J]. China Mechanical Engineering, 2001(7): 842-846. DOI:10.3321/j.issn:1004-132X.2001.07.034 |

| [9] |

姚碎全. 斯特封密封特性分析[J]. 液压气动与密封, 2003(5): 33-35. YAO Xian-quan. Analysis Seal Specialty of Turcon-stepseal k[J]. Hydraulics Pneumatics & Seals, 2003(5): 33-35. DOI:10.3969/j.issn.1008-0813.2003.05.014 |

| [10] |

王国荣, 胡刚, 何霞, 等. 往复密封轴用Y形密封圈密封性能分析[J]. 机械设计与研究, 2014(6): 37-42. WANG Guo-rong, HU Gang, HE Xia et al. Sealing performance analysis of Y-ring used on reciprocating seal shaft[J]. Machine Design & Research, 2014(6): 37-42. |

| [11] |

陈国强, 陶友瑞. 高压水介质往复密封接触特性有限元分析[J]. 润滑与密封, 2015(5): 42-46. CHEN Guo-qiang, TAO You-Rui. Finite element analysis of contact characteristics of reciprocating seal structure under high-pressure water medium[J]. Lubrication Engineering, 2015(5): 42-46. |

| [12] |

张宇, 刘萍, 张树人. 陶瓷涂层液压缸及位移测量系统[J]. 液压气动与密封, 2000(3): 49-50. ZHANG Yu, LIU Ping, ZHANG Shu-ren. Ceramic coated hydraulic cylinder and displacement measurement system[J]. Hydraulics Pneumatics & Seals, 2000(3): 49-50. |

| [13] |

DS SolidWorks公司. SolidWorks Simulation基础教程[M]. 北京: 机械工业出版社, 2010.

|

2021, Vol. 43

2021, Vol. 43