IMO MARPOL ANNEX VI-《防止船舶污染国际公约》附则VI强制要求,2020年1月1日起,船用燃料的最大含硫量由3.5%降至0.5%,为适应此绿色环保排放标准,系列VLGC原船上常规单燃料主机改装成能使用LPG的双燃料主机,方案为在露天甲板设立2个900 m3的LPG储罐,并新增1套LPG供给系统至主机,该系统最低设计温度−54 ℃,需要按照DNVGL船级社第5部分第7章Liquefied gas tankers要求设计[1],并满足国际海事组织(IMO)的《国际散装液化气体船规则》(IGC规则),规范约束多,设计难度高。

用液化天然气(LNG)的双燃料船,业内已有很多研究并建造或改装成功,LNG为环保型燃料可以大大降低有害的SOX,NOX,PM2.5污染物,CO2排放物,以适应IMO越来越严的排放法规[2]。LPG也是一种替代性环保燃料,其主要成份是丙烷、丁烷、异丁烷、丙烯等碳氢气体混合物,是LNG生产过程中的副产品。随着全球天然气产量增加,LPG产量也增加,成本也进一步降低,将其用于船用燃料也具有可行性。本文是将其原二冲程主机改成双燃料主机,即液化气在气缸内直喷,需要LPG从储罐到主机气缸喷嘴之间一直保持液态,这是与LNG燃料必须在蒸发器先汽化,再通过管路输送到主机气缸是不同的工作方式。另外相比LNG常压下−162 ℃的液化温度,LPG主要成份丙烷的常压液化温度只有−42.1 ℃,加压后液化温度进一步提高,对于LPG的存储、输送、处理和使用更具有可行性。因此,针对以丙烷为燃料主要成份,展开一种双燃料供给原理框架及其节点配置研究。

1 系统原理框架根据船舶大小和主机功率,新增配置2个900 m3的LPG储罐,放置于主甲板,因LPG汽化后体积是液态体积的250~350倍,所以为了携带尽量多的能源,增加持续供给能力,首先考虑怎么让罐内丙烷维持在液态,这就要先研究储罐的压力和温度设计,先假设储罐暴露在室外,最高设计温度为40 ℃。由图1丙烷饱和蒸汽压温度曲线可知,对应40 ℃的饱和蒸汽压力为1.7 MPa,也就是说在温度40 ℃时,压力必须大于1.7 MPa,罐内丙烷才会保持液化,否则丙烷将会沸腾汽化,持续的汽化让罐内压力上升,直到超出罐体承受压力极限引起爆炸,这是不允许的。但对船舶来讲,在甲板上放置一个容积900 m3、承受内压要大于1.7 MPa的储罐,造价是巨大的。首先高压力容器的设计导致罐体材料变重让甲板难以承受,同时材料成本增加,另外高压力罐体导致其维护要求和附属管路仪表的成本也增加。但如果只是设计成0.5 MPa的储罐,按照其绝对压力0.6 MPa查图1,可知其汽化温度在9 ℃,也就是说根据其饱和蒸汽特性,储罐只要维持在温度9 ℃以下,罐内压力设计在0.5 MPa,丙烷就会维持液态,压力不高,可采用较薄壁厚钢板制作,这样罐体重量减小,成本较低,经济性较佳,方案可行。

|

图 1 饱和蒸汽特性 Fig. 1 Saturated steam characteristics |

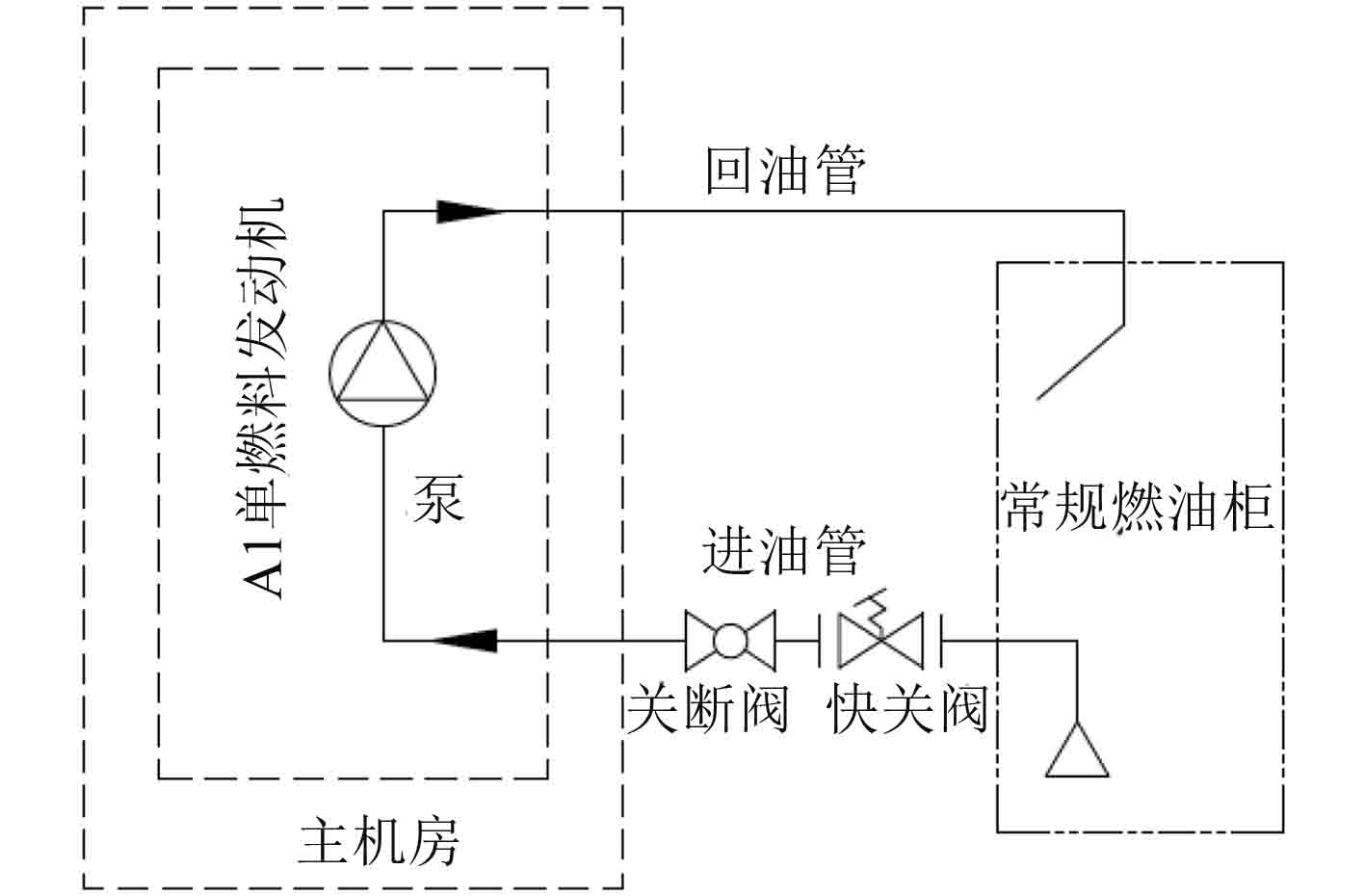

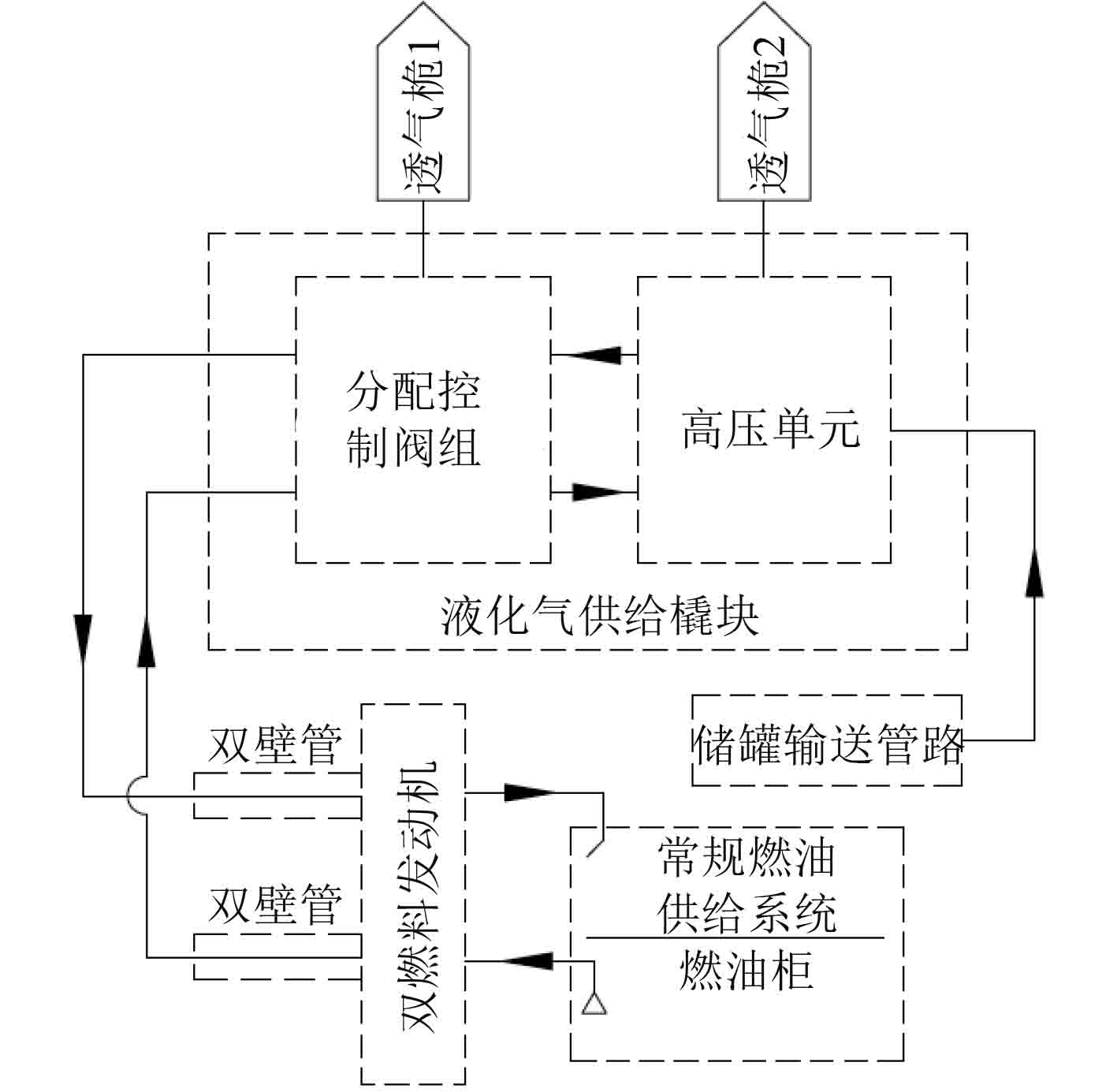

IGC MSC 93/22/Add.1 Annex 6要求[3],液货燃料供给系统必须至少配置隔离阀,安全释放装置,释放缓冲装置,通风系统,惰性气体吹除,压力温度指示,液货加温冷却等功能,结合储罐的设计和丙烷饱和蒸汽特性,再对比图2的常规燃料供给系统图,提出一种原理框架如图3所示。首先将单燃料发动机改成双燃料发动机,然后新增一套LPG燃料供给系统给主机。根据主机要求,供给管路在高压单元后至主机前工作压力为5.3 MPa,工作温度为35±10 ℃。新增系统将由储罐输送管路,高压单元,分配控制阀组,透气桅1,透气桅2,双壁管等部分组成,可输送低燃点的石油气,使其保持在液化状态直到发动机气缸喷嘴才释放汽化,然后燃烧驱动发动机活塞做功[4]。

|

图 2 常规燃油供给系统 Fig. 2 Conventional fuel supply system |

|

图 3 系统原理和框架 Fig. 3 System principle and framework |

LPG供应工艺流程为,储罐输送管路→高压单元→分配控制阀组(供应阀组)→双壁管→双燃料发动机→双壁管→分配控制阀组(回流阀组)→高压单元(泵入口)。

其功能设定为,储罐输送管路将储罐内的LPG输送至高压单元,进一步增压调温并过滤保持必要的清洁度,再输送至分配控制阀组,分配控制阀组内设供应阀组和回流阀组两部分,其功能设定为:1)监控和控制管路输送,一旦泄漏应急释放至透气桅;2)給回液管减压;3)提供氮气吹除清理管路中残留LPG。LPG从分配控制阀组(供应阀组)出来,经过双壁管输送至双燃料发动机,在发动机气缸处由电磁阀控制喷嘴喷射量,多余液体通过双壁管和分配控制阀组(回流阀组)返回高压单元泵入口,再次加入输送管循环利用。工艺流程确认后,就该框架内的原理节点和安全控制设计进行具体分析。

2 原理节点分析和安全控制设计根据图3框架和功能要求,各部分进行具体配置和设计。

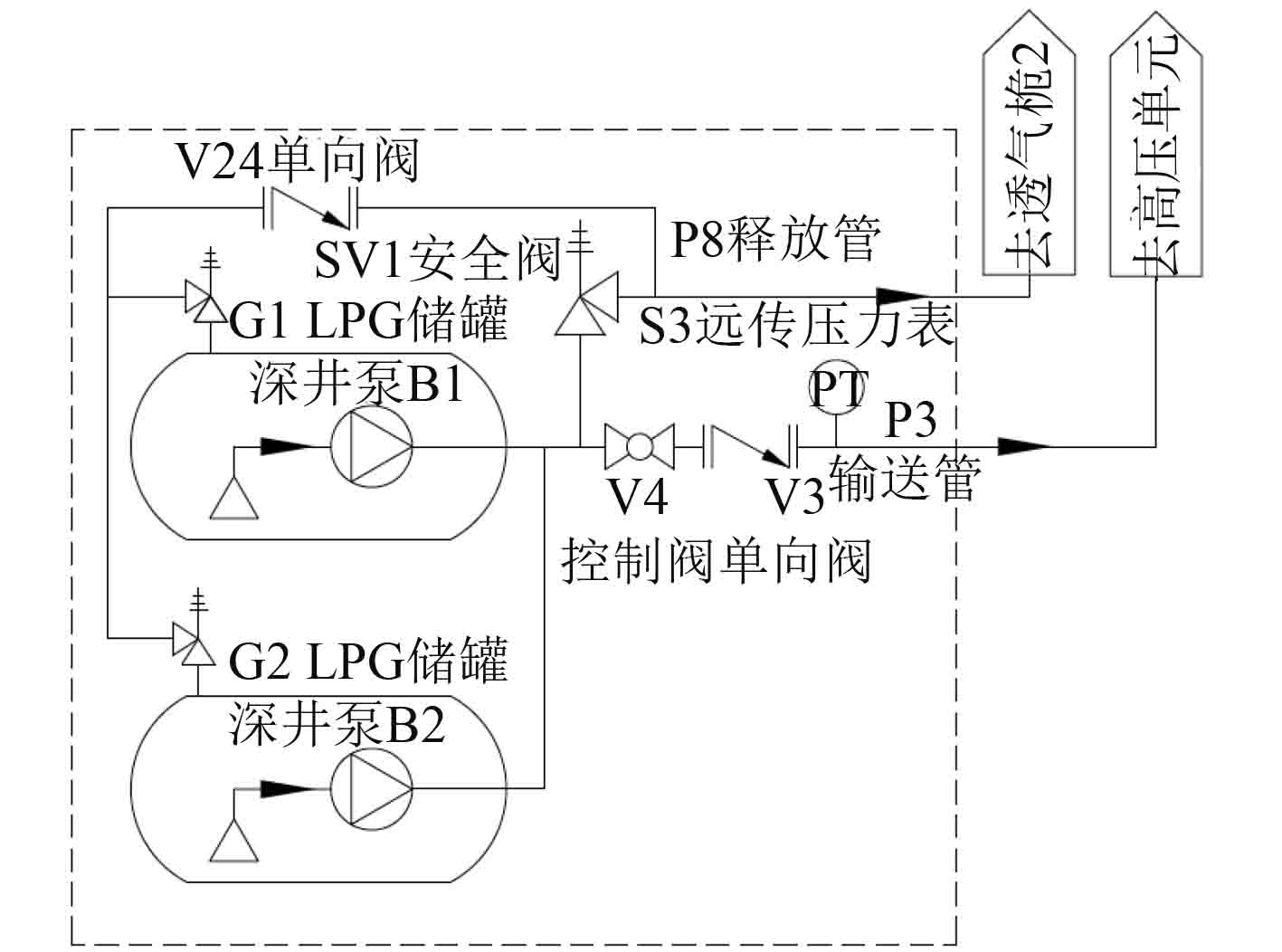

2.1 储罐输送管路主要功能为储存和输送,设计为由储罐(G1,G2),深井泵(B1,B2),出口控制阀V4,单向阀V3,V24,安全阀SV1,储罐安全阀,安全阀释放管P8,远传压力表S3和输送管路P3组成,如图4所示。功能是将储罐内的LPG输送至高压单元,其功能设计如下:储罐设计压力0.5 MPa,温度范围−54 ℃至5 ℃,LPG以−45 ℃存储于储罐,深井泵B1从储罐G1抽取LPG,输送至高压单元,压力为2.9 MPa,S3远传压力表用于检测管路内LPG压力,安全释放阀SV1设定在3.2 MPa,一旦泵出口管路P3压力超过3.2 MPa,压力释放阀SV1将打开,里面LPG液体通过管路P8应急释放到透气桅2。深井泵B1储罐G1与泵B2储罐G2互为备用。

|

图 4 储罐输送管路 Fig. 4 Transportation pipeline of storage tank |

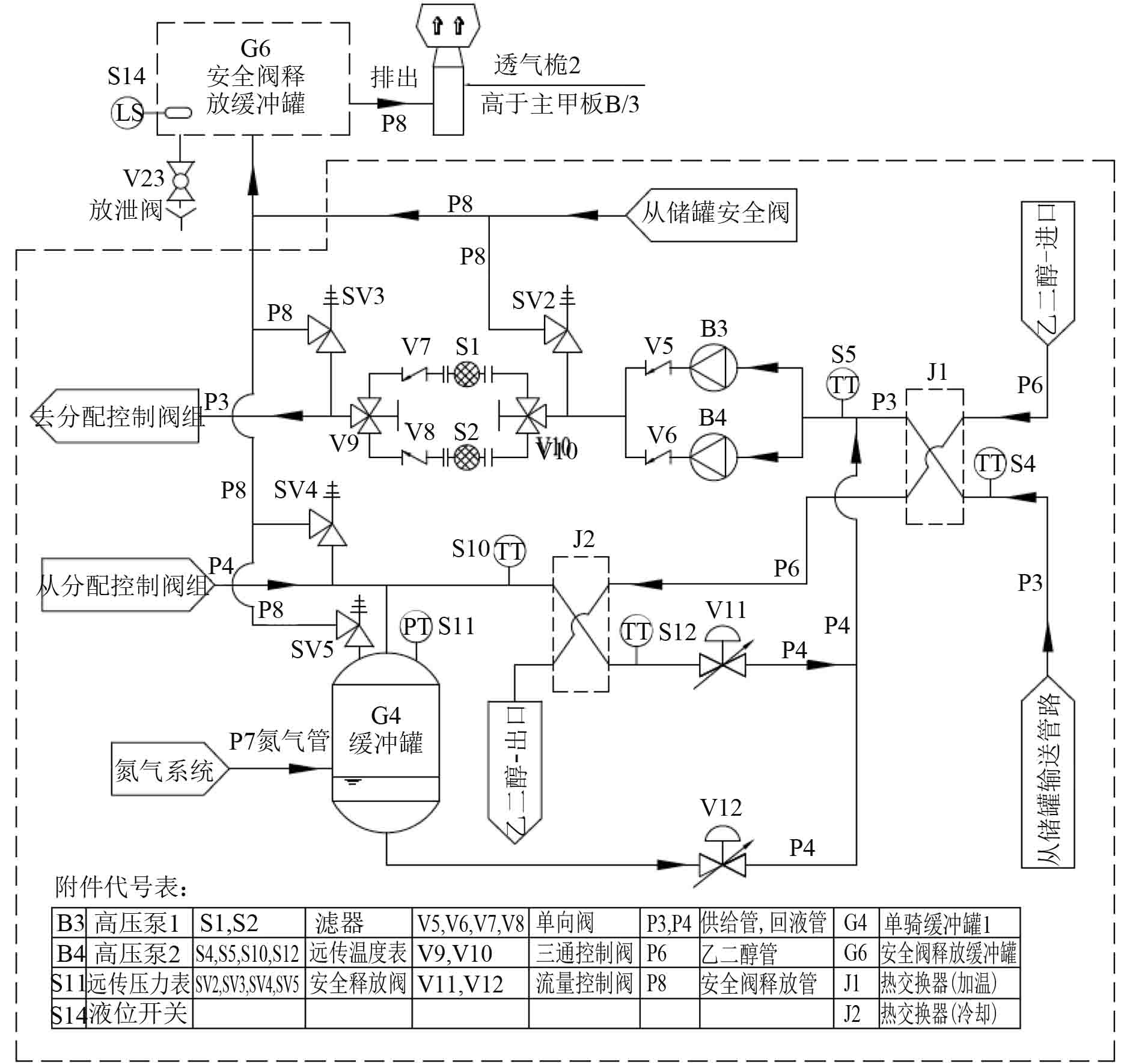

主要功能为增压调温过滤,高压单元的设计如图5所示。由高压泵(B3,B4),滤器(S1,S2),安全阀(SV2,SV3,SV4,SV5),单向阀(V5,V6,V7,V8),三通阀(V9,V10),流量控制阀(V11,V12),远传压力表(S11),远传温度表(S4,S5,S10,S12),热交换器(J1,J2),氮气缓冲罐(G4),输送管路(P3,P4),乙二醇管路(P6),氮气管路(P7),安全阀释放管(P9)等部分组成。高压泵将储罐输送过来的LPG进一步增压到5.3 MPa,并通过10 μm级别过滤器(S1,S2)滤除管路中杂质,避免堵塞发动机气缸喷嘴,三通阀V9,V10可以切换滤器S1,S2,让它们互为备用,泵B3,B4也互为备用。

|

图 5 高压单元 Fig. 5 High pressure unit |

1)LPG输送过程中需要进行调温,以满足发动机使用温度35 ℃±10 ℃,可以通过乙二醇与LPG在热交换器J1,J2换热后实现。流程如下:热乙二醇溶液通过管路P6进入热交换器J1将LPG从−45 ℃加温到35 ℃,此时LPG在35 ℃高温但不会汽化,查图1知其饱和蒸气压为1.2 MPa,但此刻LPG从泵B1出来后压力在2.9 MPa>1.2 MPa,所以LPG保持液态。同时热的乙二醇溶液与LPG换热从39 ℃冷却至34.5 ℃。P3供给管路35 ℃的LPG到达发动机后,因通过喷射电磁阀导致其温度上升到60 ℃,剩余部分通过回流管路P4到达热交换器J2,再次与P6管路里从热交换器J1过来的乙二醇发生热交换,这次LPG从60 ℃被冷却到37 ℃,冷却后返回高压泵(B3,B4)入口,与罐G1,G2过来的LPG混合后再次进入供给管路P3。同时乙二醇溶液与LPG换热从34.5 ℃被加热至36 ℃。热交换器的热平衡计算公式为:

| $Q=M_1\cdot C_1\cdot(T_1-t_1)=M_2\cdot C_2\cdot (T_2-t_2) {\text{。}}$ | (1) |

式中:Q为换热量;M为流体质量;C为比热容;T为进口温度;t为出口温度。

由式(1)可知,调节乙二醇的初始温度T1和流量M1即可将LPG调温至对应温度t2。

2)回液管路P4上设置一个缓冲罐G4支路,其可为回流LPG提供一个缓冲存储空间,也可通过氮气管路P7进行放残,流量控制阀V11,V12可分别调节在P4管路和缓冲罐的LPG流量大小。远传压力表S11提供远传指示和报警,安全阀(SV4,SV5)设定在3.2 MPa,在管路P4和罐超压时应急开启,通过管路P8连接到透气桅2排放。

3)仪表S4,S5,S10,S12提供热交换器J1,J2进出口的温度远传指示,用于即时监控和调节LPG温度。安全阀SV2,SV3设定在6.5 MPa,在高压泵出口管P3超压时应急开启,通过管路P8到透气桅2排放。单向阀(V5,V6,V7,V8)作用是让流体单向运动,避免回流引起混乱。

4)高压单元也配置了应急安全释放功能,此部分包含缓冲罐G6,液位计S14,放泄阀V23,排放管P8,透气桅2等,其工作方式是在安全释放阀通过P8管路应急排放时,给予缓冲,收集排放时P8管路中LPG汽化不完全时可能存在的液体,避免直接排放到大气。当G6内的液体达到一定量,触发液位开关S14报警,则可以通过阀V23予以放泄和收集。透气桅的高度按照DNVGL要求,必须高于主甲板B/3,B为船舶宽度。

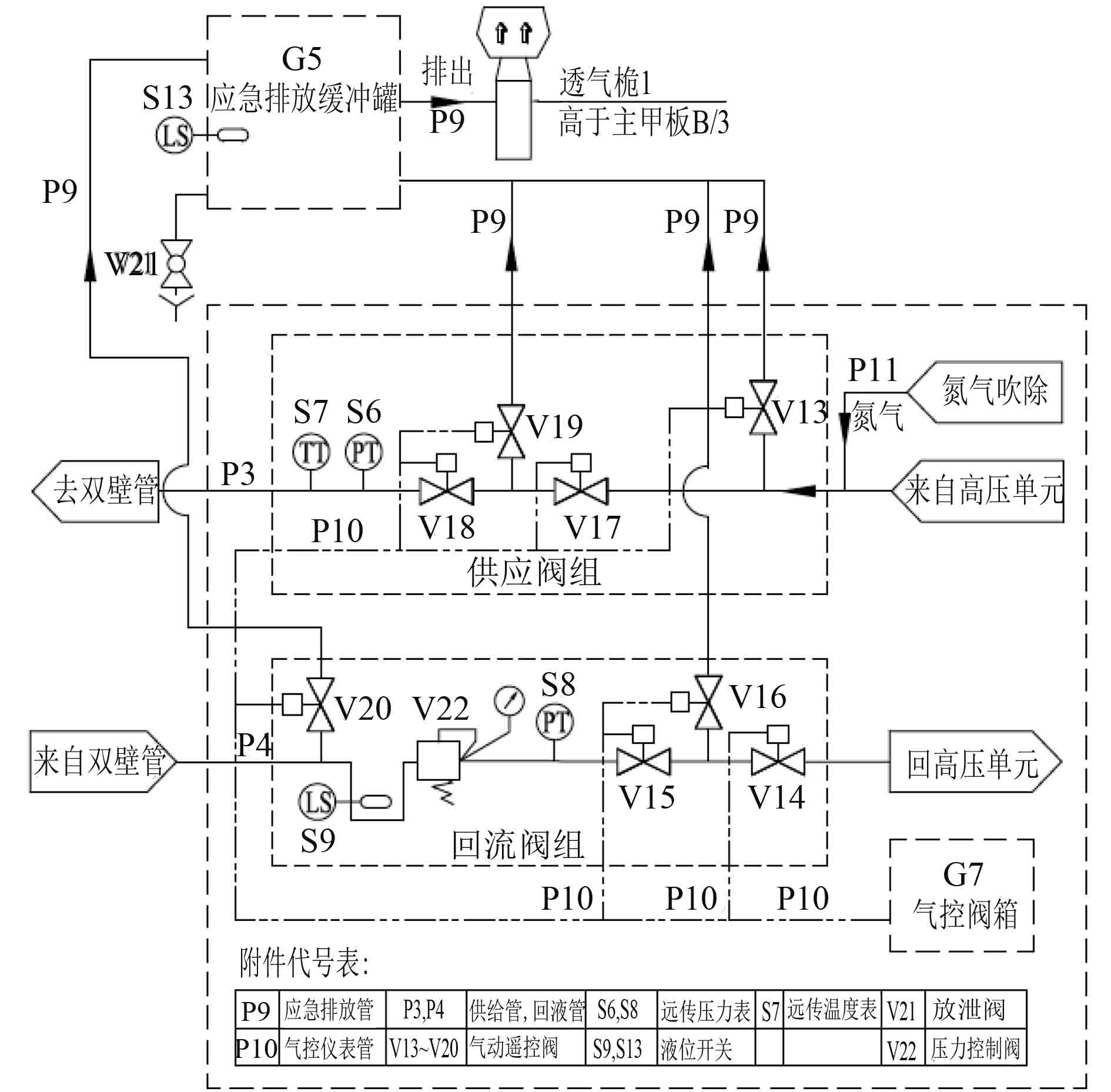

2.3 分配控制阀组按照DNVGL Pt.5 Ch.7 table6以及IGC要求,管路输送过程必须配备控制阀组和安全阀用于燃气的操作和释放,这是船级社对于LPG管路的安全性和输送控制的必备要求。为达到此要求,在分配控制阀组里特别设计了过程控制和多级应急安全释放功能(见图6),具体分为供应阀组和回流阀组两部分,由气动遥控阀(V13,V14,V15,V16,V17,V18,V19,V20),压力控制阀V22,远传压力表(S7,S8),远传温度计S7,液位开关S9,供给管P3,回液管P4,应急排放管P9,气控管P10,气控阀箱G7,氮气吹除管P11等组成[5]。

|

图 6 分配控制阀组 Fig. 6 Control valve manifold |

1)液位压力监控和应急释放功能:通过液位开关S9监控回液管P4,一旦管路内液位异常导致液位开关S9报警,即可遥控阀V13,V20开启,通过管路P9应急释放,如不能解决异常,则进一步通过遥控阀V14,V15,V16,V17,V18,V19以应急释放,工作方式为:回液管P4上关闭V14,开启V15,V16通过管路P9应急排放,供给管P3上关闭V18,开启V17,V19通过管路P9应急排放。压力控制阀V22給回液管P4减压,从5.3 MPa减压至2.9 MPa,保证回液管重新汇入高压泵(B3,B4)吸口管P3时保持与其压力一致。减压到2.9 MPa的LPG在达到热交换器J2前温度虽然在60 ℃,但不会汽化,因查图1可知其压力低于2.1 MPa才会汽化。仪表S6,S7,S8提供管路P3,P4的压力和温度远传指示和监控,如发现异常,亦可操作阀组进行应急释放操作。

2)气控阀箱G7用于远程控制阀门(V13,V14,V15,V16,V17,V18,V19,V20),气控阀箱装在安全区域,为船员操作提供安全保障。

3)提供氮气吹除管P11,用于必要时清理管路中残留LPG。

4)应急排放部分包含缓冲罐G5,液位计S13,放泄阀V21,排放管P9,透气桅1等,其功能是在分配控制阀组应急释放时,给予缓冲、收集和排放。此处与安全释放阀缓冲罐G6,透气桅2功能类似。

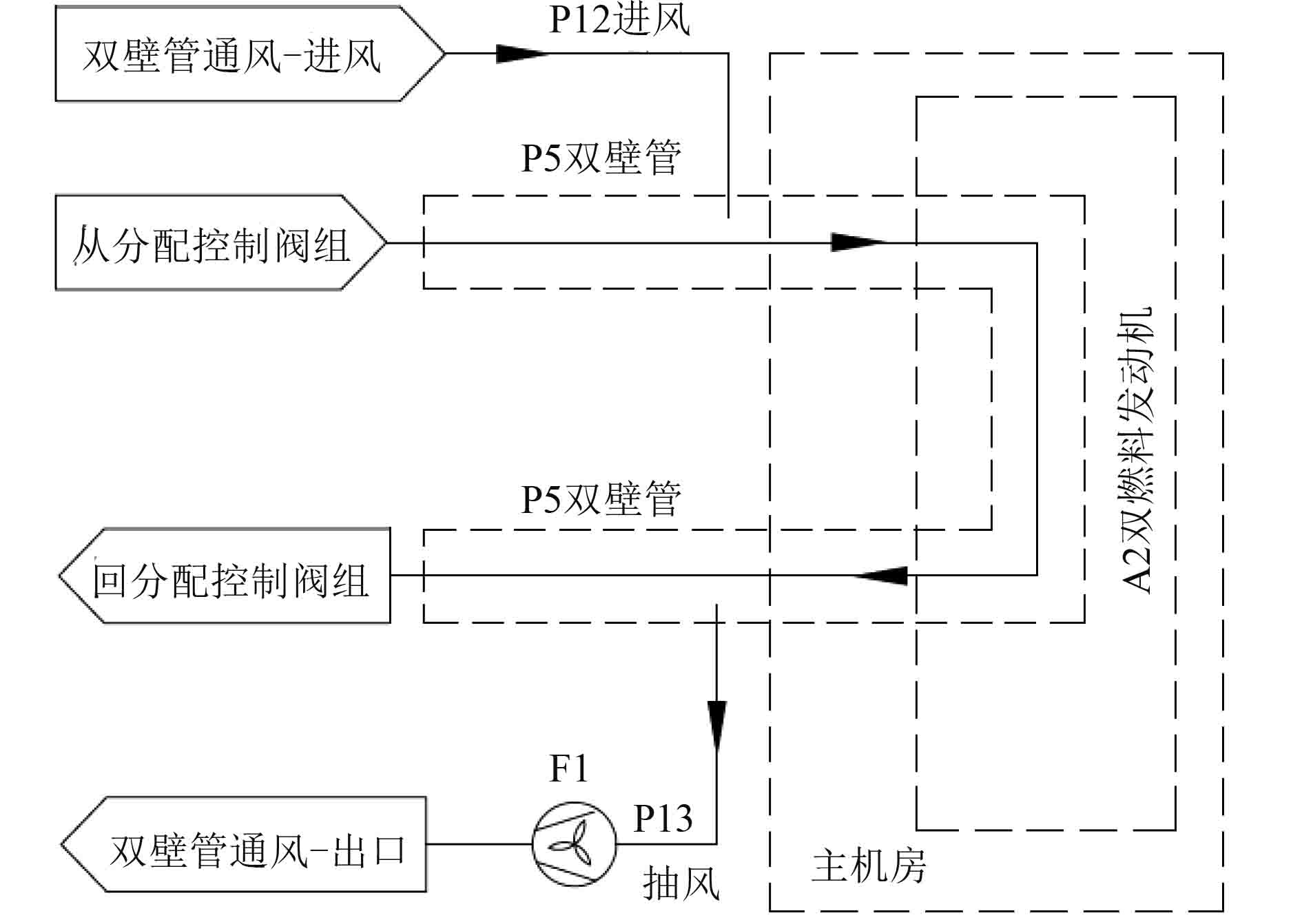

2.4 双壁管针对DNVGL和IGC对管路安全性及燃料泄漏的要求[1, 3],参照图7和图8,双壁管设计为由内管、外管、双壁管通风管(P12,P13)、风机F1和管夹等组成。其工作原理是:1)双壁管内管提供LPG输送给双燃料发动机A2,多余燃料回流至P4,外管在内管泄漏时提供额外防护,将泄漏控制在内外管夹层内。2)双壁管通风管P12,P13用于在内外管夹层之间的正压通风,在LPG由内管发生泄漏至外管时,将汽化的LPG由风机F1抽到室外安全区域,P12为风机进风管,P13为风机出风管。3)管夹安装于内管与外管之间,提供支撑和减震作用。4)主要是位于分配控制阀组和双燃料发动机A2之间的P3,P4管路要采用双壁管设计,特别是针对这部分LPG管通过主机房等机械处所的,要通过双壁管设计予以双层防护,避免泄漏至主机房而导致整个机械处所甚至全船处于起火甚至巨大的爆炸危险中。

|

图 7 双壁管 Fig. 7 Double wall pipe |

|

图 8 双壁管构造 Fig. 8 Internal structure of double wall pipe |

以上各原理节点分析和安全控制设计确认后,再根据主机参数确定燃油需求和消耗量,计算出对应的管路尺寸和相关设备参数,最后将各节点按框架在图3合成,即可完成整个双燃料供给系统的详细原理设计图。图纸必须满足DNVGL和IMO IGC的要求,以下为部分设计要素[1, 3, 6-7]:

1)液货管材料必须采用奥氏体不锈钢,适合最低设计温度−54 ℃工作;

2)液货管应进行抗拉试验和夏比V型缺口低温冲击试验,具有DNVGL发证的材质报告;

3)液货管必须使用颈焊法兰,管件使用对焊并对焊缝做100%无损检测;

4)双壁管通风系统应保证具有每小时换气至少30次的通风能力;

5)双壁管的布置和管夹支撑点应提供应力计算报告;

6)高压单元和分配控制阀组可以做成液化气供给橇块(见图3),集成设计,便于安装调试;

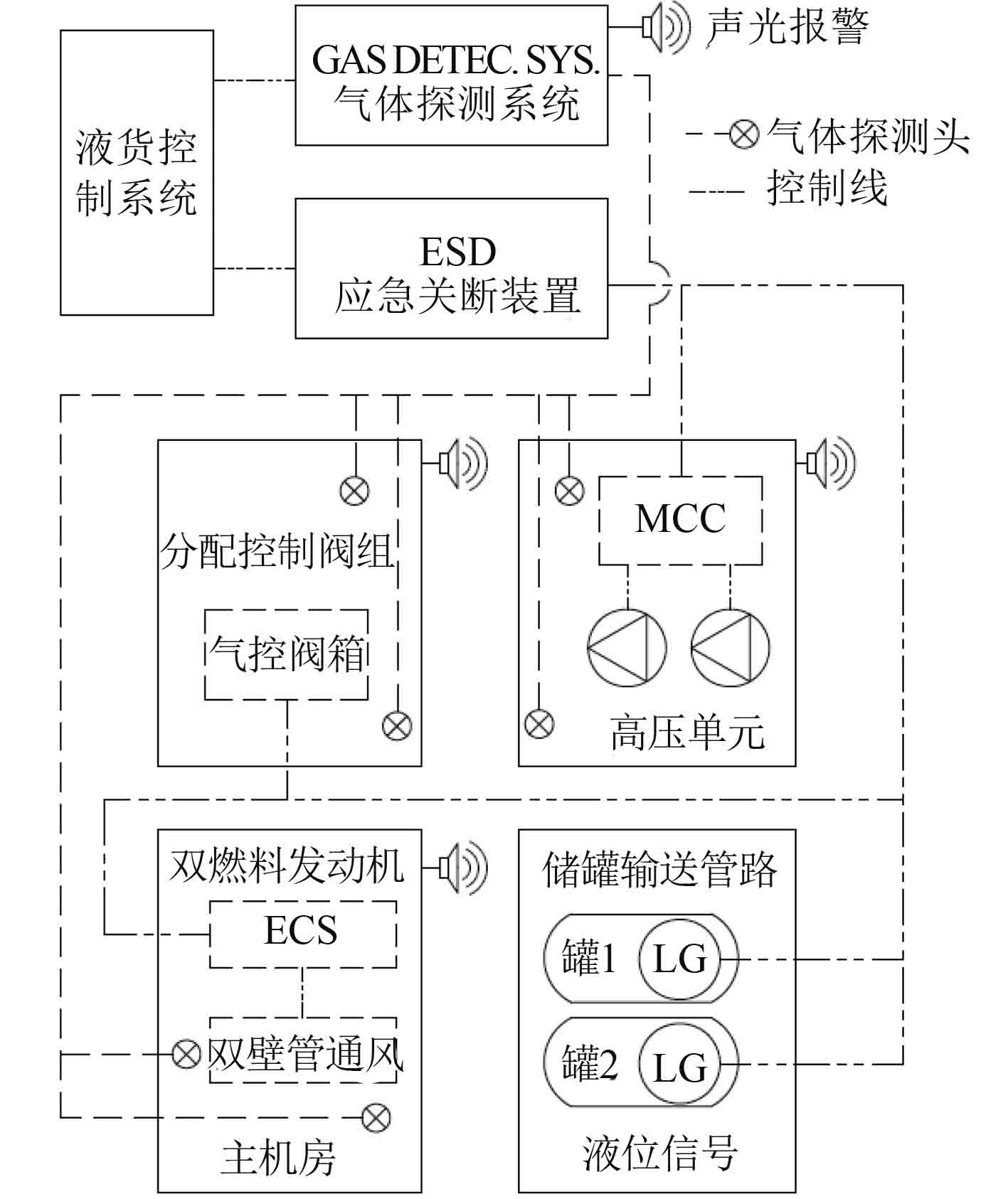

7)按照IGC MSC 93/22/Add.1 Annex 6要求,在供给系统外必须配置液货控制系统(见图9),即在主机房、高压单元和分配控制阀组等潜在LPG泄漏区域安装气体探测系统(5ppm),与应急关断装置组成联动机制,一旦监测到燃料泄漏,气体探测头触发系统声光报警,即启动应急关断装置,此系统为LPG安全使用和应急释放提供进一步保障[8]。

|

图 9 液货控制系统 Fig. 9 Cargo control system |

目前按以上研究过程完成的设计图,送审DNVGL已获批准,图3的系统原理和模拟框架变成了可执行方案,下一步在船厂按图施工,经船检检验通过即完成系统改造,完成从理论设计到实践的跨越。

4 存在问题及解决措施LPG双燃料系统的设计不同于已成熟运用的LNG双燃料系统,它很多地方可以借鉴LNG但又存在如下问题,可作出对应设计来解决。

1)LNG常压液化温度为−162 ℃,但LPG只有−42.1 ℃,两者饱和蒸汽特性不一样,解决方法为调整对应储罐、泵、控制阀组等系统中附件的设计温度和其他参数[9]。

2)LNG供给主机为气态,LPG设计为液态,取消了LNG系统必备的蒸发器。

3)LNG系统供给管的气态燃料全部进入主机气缸,不需要设计回液管,但LPG有回液管,可回收多余燃料,经过减压降温后加入高压单元或储罐,实现再循环。

4)LNG因没有回液管,只在供给管上设计了一套气锁遥控阀,用于应急安全释放,但LPG因有回液管,需要增加一套气锁遥控阀。

5)LNG设计中的乙二醇热交换系统一般用来给LNG加温,但因LPG有回液管而且需要降温,刚好可以巧妙利用因给LPG供给管加温而被冷却过的乙二醇溶液给回液管中的LPG降温,高效循环利用乙二醇,一举两得。

5 结 语1)通过以上设计可以看出,对LPG燃料需要根据其饱和蒸汽特性展开相关研究,提出原理框架模型,将各节点分解后再行具体设计,解决其液化存储、加压、调温、过滤、应急释放控制等难点要点,使其符合船级社和IMO要求,就可以设计出普遍适用于船舶的可执行LPG双燃料系统。

2)研究中发现LPG系统设计受其成分影响较大,文本只用了100%纯丙烷来计算和设计,但实际上LPG中随着丁烷、异丁烷、丙烯等成份的加入和比例的不同,其饱和蒸汽压是一个影响较大的可变量,另外不同主机厂家的燃料压力和温度要求也不同,需要调整高压单元、分配控制阀组和热交换器等设备的参数,以保证LPG达到对应设计参数。还有在安全方面要做到任何情况下都要对LPG有泄漏监测和应急释放,来赋予船舶和操作人员足够的安全防护,以上都是需要在实践中不断深入研究和解决的问题。

3)分析研究LPG双燃料系统解决方案,这不同于直接将船用燃油主机置换成LPG/LNG单燃料主机,也不同于LNG双燃料设计,它是新增一套全新的LPG供给系统,但又可以直接继续使用原燃油系统和主机,2种燃料可通过电磁阀控制的气缸喷嘴迅速自由切换,这是全球首创的改造设计,是分析原理框架的意义所在[9]。

4)按照预设的原理和模型,将各框架设计成不同功能模块,采用适宜的详细节点配置方案,逐个解决其功能需求,并形成一个完整的可执行方案,这种分析研究和设计理论对有同类型需求的船舶或将来更大更复杂的船舶都是具有指导意义的。另外,LPG双燃料系统的成功设计,还在以下方面具有实际价值:一是 让主机可以使用LPG作为燃料,降低船舶运营成本;二是使用LPG清洁能源,减少有害污染物排放,符合IMO和各口岸国家的标准;三是双燃料供给灵活切换,公海使用常规燃油,近海切换成使用LPG燃料,环保节能,操作方便。

5)在船上采用LPG的双燃料系统改造,VLGC系列船是全球首次应用,严谨的设计和研究表明:该系统具有合理性、经济性和很强的环保性,适用于目前大型运输高耗油船舶。虽然LNG船用燃料系统设计已经成熟应用,但伴随LPG产量越来越大,而改造条件又相对于LNG燃料要宽松便利和容易实施,基于LPG的双燃料系统必然会应用越来越广泛,如何满足国际海事组织、船东、船级社更精细化的要求,并结合全球绿色清洁能源供求趋势的变化来进一步研究是未来发展方向。

| [1] |

DNVGL. Rules PT5 ships CH7 liquefied gas tankers[S].2018.

|

| [2] |

张海平. 船用柴油机双燃料系统设计及其特性[J]. 船舶工程, 2018(6): 50-54. |

| [3] |

IMO. Resolution MSC. 370(93) amendments to the international code for the construction and equipment of ships carrying liquefied gases in bulk (igc code)[S].2014.

|

| [4] |

李鹏豪. 船用中速柴油机双燃料改造技术应用研究[J]. 内燃机, 2019(5): 10-13. DOI:10.3969/j.issn.1000-6494.2019.05.003 |

| [5] |

刘庆伟. 船用LNG/柴油双燃料发动机控制系统设计及试验研究[D]. 哈尔滨: 哈尔滨工程大学, 2015.

|

| [6] |

张翠平. 汽油和液化石油气双燃料供给系统的开发[J]. 小型内燃机, 2000(2): 4-7. |

| [7] |

董健. 柴油/LPG发动机的双燃料供给系统[J]. 内燃机工程, 2001(2): 31-33. DOI:10.3969/j.issn.1000-0925.2001.02.009 |

| [8] |

李博洋. 基于VLCC船LNG燃料供给系统设计[J]. 舰船科学技术, 2015(12): 68-71. DOI:10.3404/j.issn.1672-7649.2015.12.014 |

| [9] |

王雷. 液化天然气运输船关键技术研究综述[J]. 舰船科学技术, 2015(6): 1-5. DOI:10.3404/j.issn.1672-7649.2015.06.001 |

2021, Vol. 43

2021, Vol. 43