2. 中交二航局第一工程有限公司,湖北 武汉 430012

2. The First Construction Company of CCCC Second Harbor Engineering Co., Ltd., Wuhan 430012, China

船舶遭受其他物体撞击时,若船体壳板发生破裂,则会引起船体进水,严重威胁到船舶的安全性。因此,在研究船体结构抗碰撞能力时,一般将壳板的破裂时刻作为耐撞性评估的临界时刻[1]。为提升船体结构的耐撞性,可将船体舷侧结构或船底结构设计成双壳结构形式[2]。船体的双壳结构形式能够保证船体外壳板破裂后船舱不进水,提升了船舶的碰撞安全性,从而广泛应用于油船和液态化学品船中。

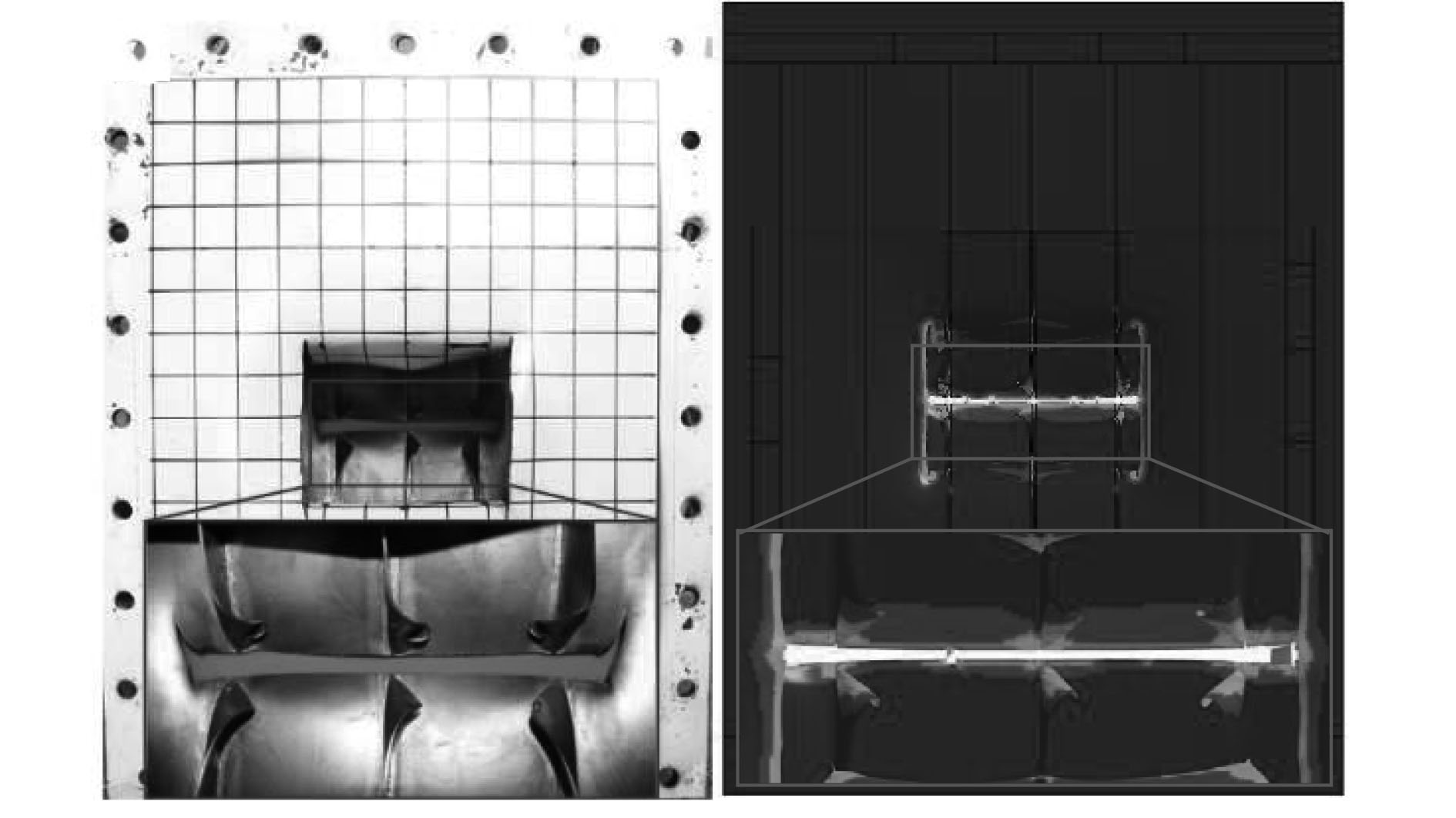

船体双壳结构遭受其他船只撞击时,被撞双壳结构形式一般是由纵横隔板支撑的加筋板结构,而撞击船船首形式有所不同,如图1所示。典型的船首形式有楔形首和球鼻首,而目前主要集中在球鼻首撞击下双壳船体结构的耐撞性研究。Wang等[3]和Paik和Seo[4]均未考虑双壳结构中的加筋,开展了球锥头准静态压载双壳结构的模型试验,揭示了双壳结构损伤特征,验证了理论方法;Karlsson等[5]考虑了双壳结构中的加筋,开展了球形撞头准静态压载双壳结构的模型试验;张敏[6]考虑双壳结构中的加筋,开展模型试验,研究了双壳结构在球锥头压载下的内外壳板损伤特征和构件间的耦合作用特征;Gao等[7]提出了球鼻首撞击下船体双壳结构的耐撞性预报方法,并用数值模拟进行验证。

|

图 1 楔形艏撞击双壳舷侧结构 Fig. 1 Double-hull ship structure collided by a raked bow |

部分学者对楔形首撞击下船体双壳结构的耐撞性开展了研究。张新宇等[8]开展了顶端是平面的楔形撞头准静态压载双壳结构的模型试验和数值模拟,研究了双壳结构各构件的损伤特征。孙斌[9]建立了楔形首撞击双壳船体结构的耐撞性解析预报方法,并通过数值模拟验证了所提公式的准确性。

总体来说,目前对楔形首撞击下船体双壳结构的耐撞性研究较少。本文开展模型试验和数值模拟,研究楔形首撞击下船体双壳结构各构件的损伤特征和载荷响应特征。本文研究成果可为船体双壳结构的耐撞性评估和设计提供技术支持。

1 模型试验 1.1 模型试件设计图1为排水量为16500DWT的油船舷侧结构遭受其他船舶的撞击示意图。其中,双壳结构纵隔板和横隔板间距分别为3.6 m和2.4 m,双壳结构内外壳板间距为1.08 m,双壳结构中各构件的尺寸如表1所示。提取双壳结构的局部变形破坏区域,进行1∶6缩放,得到了双壳结构模型试件。模型试件板厚均为2 mm,加筋高度为36 mm,加筋等间距分布在内外壳板上,内外壳板通过2块隔板连接。为固定双壳结构模型试件,在试件四周焊接了带加强板的18b槽钢[10]环形框架,并且在槽钢框架上下端面加工了直径为22 mm的通孔,用于螺栓固定试件。为观察试件内部构件的损伤特征,在槽钢框架四周加工了直径为50 mm的圆孔。为在试验中方便观察试件的变形破坏特征,在双壳结构模型试件表面画有50 mm×50 mm的格子线。模型试件详细结构形式和尺寸如图2所示。

|

|

表 1 双壳船体结构构件尺寸 Tab.1 Dimensions of the structural members of the double hull |

|

图 2 模型试件 Fig. 2 Specimen |

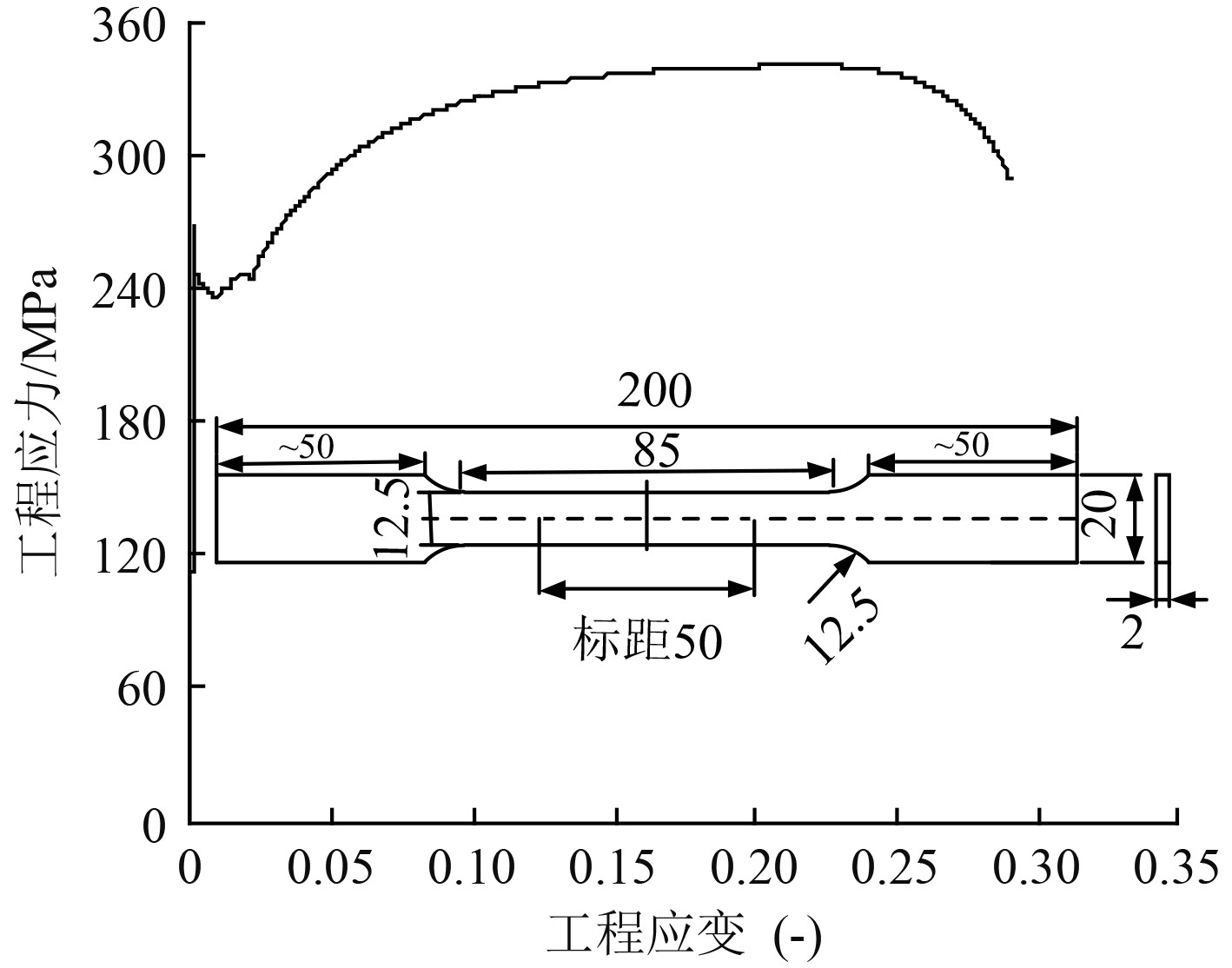

双壳结构模型试件所用板材是由武汉钢铁(集团)公司制造的热轧钢板。为获取板材的材料属性,开展标准拉伸试件的单轴拉伸试验,拉伸试件尺寸和拉伸试验测得的工程应力-应变曲线如图3所示。

|

图 3 板材单轴拉伸试验 Fig. 3 Uniaxial tension test of the plate |

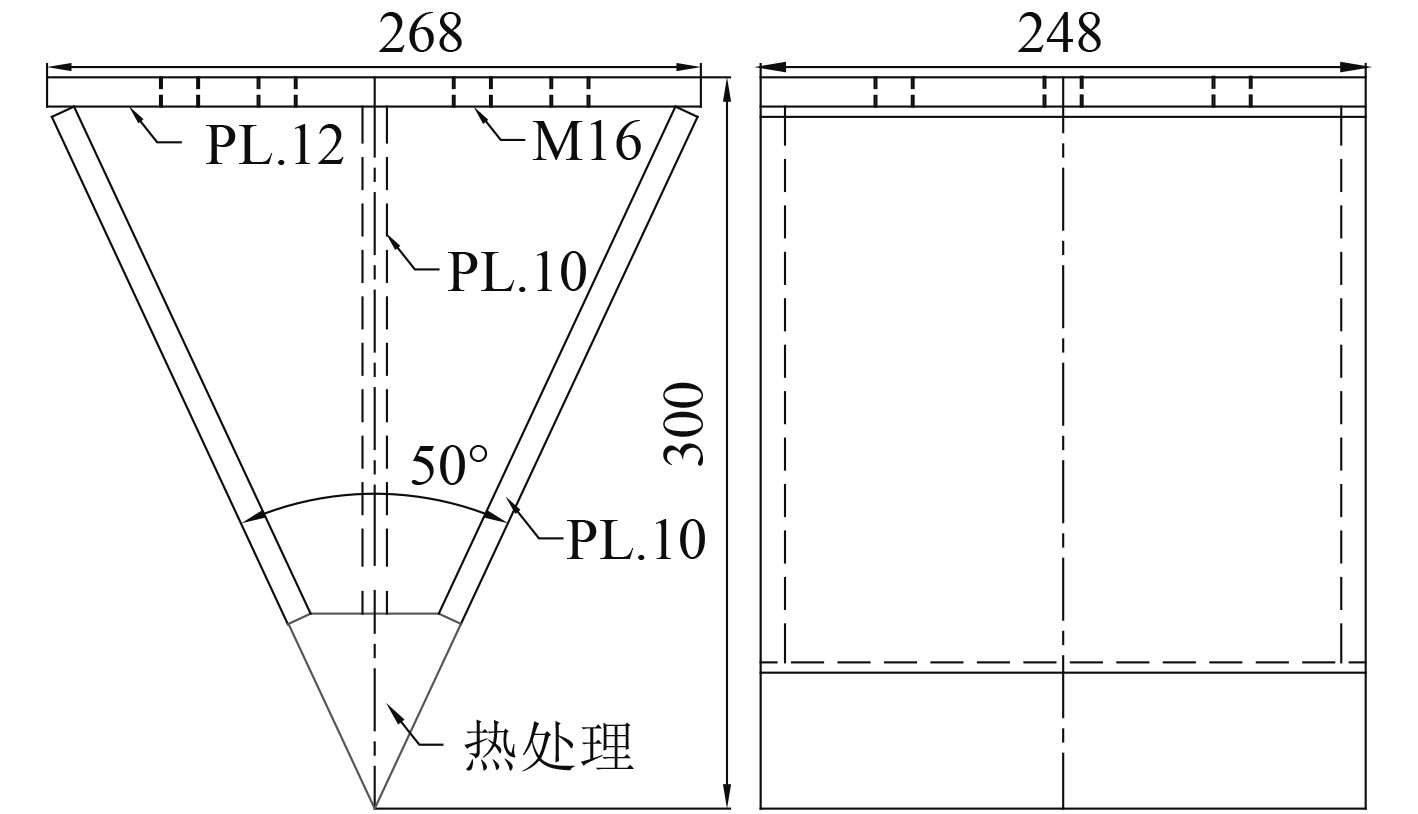

为单独研究船体双壳结构的抗碰撞能力,目前的模型试验一般将撞击船船首视为刚性[3-5, 11]。将楔形首简化为刚性楔形撞头,如图4所示。撞头本体由不同厚度的钢板焊接而成,撞头顶端由45#钢热处理加工(淬火+低温回火)而成,以获取较高的硬度。撞头详细尺寸如图4所示。

|

图 4 撞头尺寸 Fig. 4 Scantlings of the indenter |

将双壳结构模型试件置于试验装置中开展准静态压载模型试验。试验工装自上至下依次为千斤顶、力传感器、楔形撞头、模型试件和夹具。其中,液压千斤顶形成是210 mm,将两千斤顶串联以获取足够的加载距离;力传感器用于测量楔形撞头与模型试件间的接触力;模型试件上端与环形钢板螺栓连接固定,模型试件下端与底座螺栓连接固定。此外,两位移传感器与撞头相连,用来测量撞头行进的位移。千斤顶行进速度~10 mm/min,千斤顶的加载将双壳结构试件压载至内壳板破裂。试验过程中拍摄双壳结构模型试件外部的损伤特征,并通过图2所示试件四周的圆孔拍摄双壳结构内部构件的损伤特征。试验完成后拍摄试件的最终破坏形式。

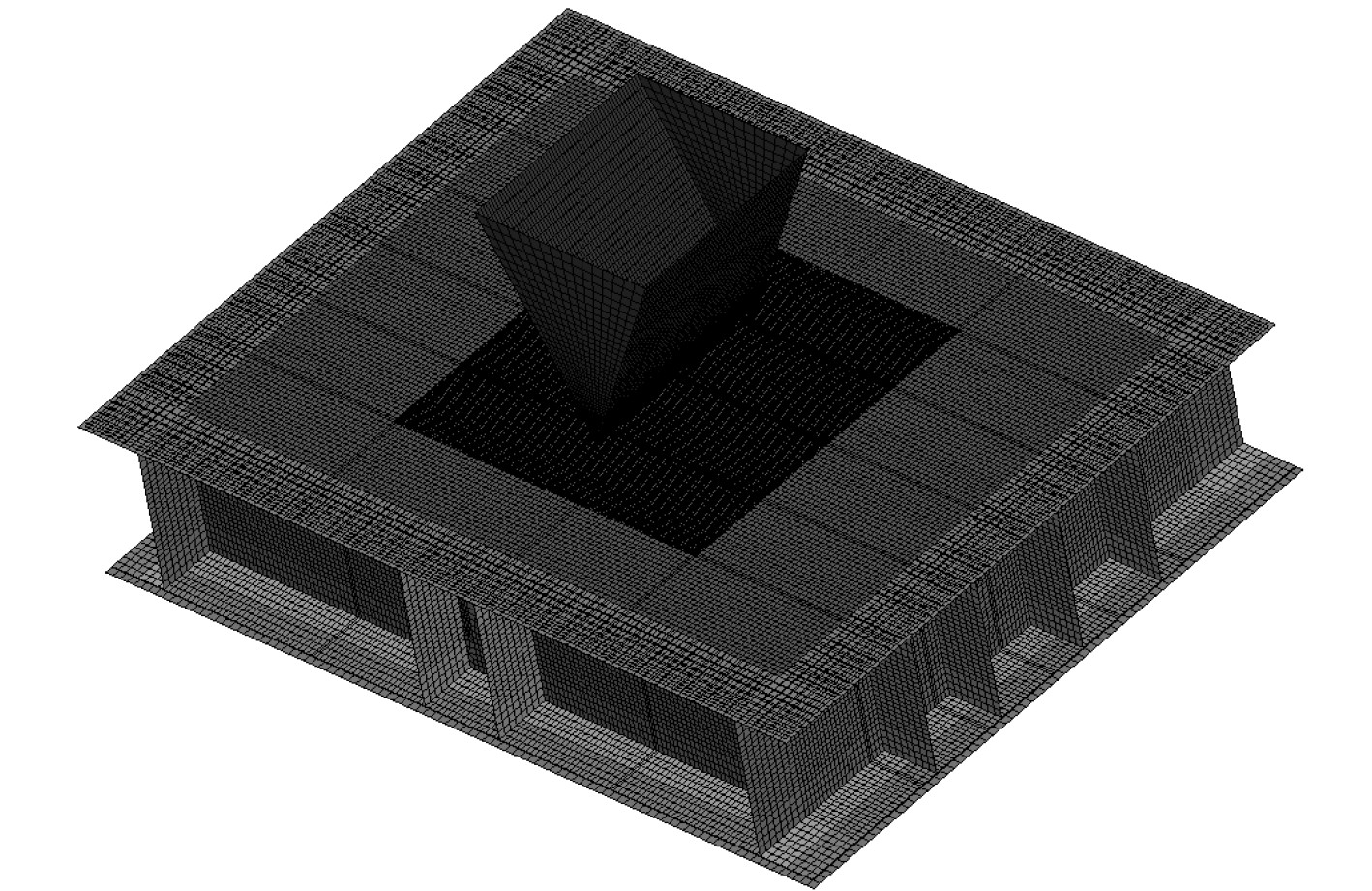

2 数值模拟 2.1 有限元模型数值模拟在Ls-dyna中开展,图5为有限元模型。模型中考虑了双壳结构模型试件、夹具和撞头,所有构件均离散为厚度方向有5个积分点的缩减积分壳单元。模型中将夹具简化为刚性平板,试件与夹具间的螺栓连接简化为节点间的耦合作用。整体模型定义了单面接触,以考虑撞头与双壳模型试件以及试件内部构件间的接触。

|

图 5 有限元模型 Fig. 5 Finite element model |

对不同构件定义了不同大小的单元尺寸,以获取准确的计算结果和较快的计算速度。模型试件两隔板之间和最外侧两根加筋所围区域的单元尺寸为2 mm,隔板的单元尺寸为4 mm,双壳结构其他区域单元尺寸为6 mm。试件四周槽钢和上下夹具的单元尺寸为10 mm。

2.2 失效模拟数值模拟需利用材料的真实应力-应变关系,板材的真实应力-应变与工程应力-应变之间有如下关系:

| $ {\epsilon }_{true}=ln\left(1+{\epsilon }_{eng}\right);{\sigma }_{true}={\sigma }_{eng}\left(1+{\epsilon }_{eng}\right){\text{。}}$ | (1) |

式中:εtrue和σture分别为材料的真实应变和真实应力;εeng和σeng分别为材料的工程应变和工程应力。

由式(1)可以得到材料屈服后、颈缩前的真实应力-应变关系。将该真实应力-应变数值与材料的幂指数关系式进行拟合,可以得到材料完整的真实应力-应变关系,材料的幂指数关系式为:

| $ {\sigma }_{eq}=\left\{\begin{array}{l}{\sigma }_{Y}{\text{,}}\quad{\epsilon }_{eq}\leqslant {\epsilon }_{plat}{\text{,}}\\ k{\epsilon }_{eq}{}^{n}{\text{,}}\quad{\rm{others}}{\text{。}}\end{array}\right.$ | (2) |

式中:σeq和εeq分别为材料的等效应力和等效应变;σY为材料的屈服应力;εplat为材料屈服阶段结束时的应变值;k和n分别为材料的强化系数和应变硬化指数。经曲线拟合得到k,n值分别为574.6 MPa和0.196。此外,板材的材料属性汇总于表2中。

|

|

表 2 板材材料属性 Tab.2 Mechanical properties of the plate |

板材的撞击失效模拟是关键。研究表明,当网格尺寸较小时(le/t≈1,le为单元尺寸,t为板厚),等效塑性应变方法可准确模拟船体壳板的撞击失效[12]。

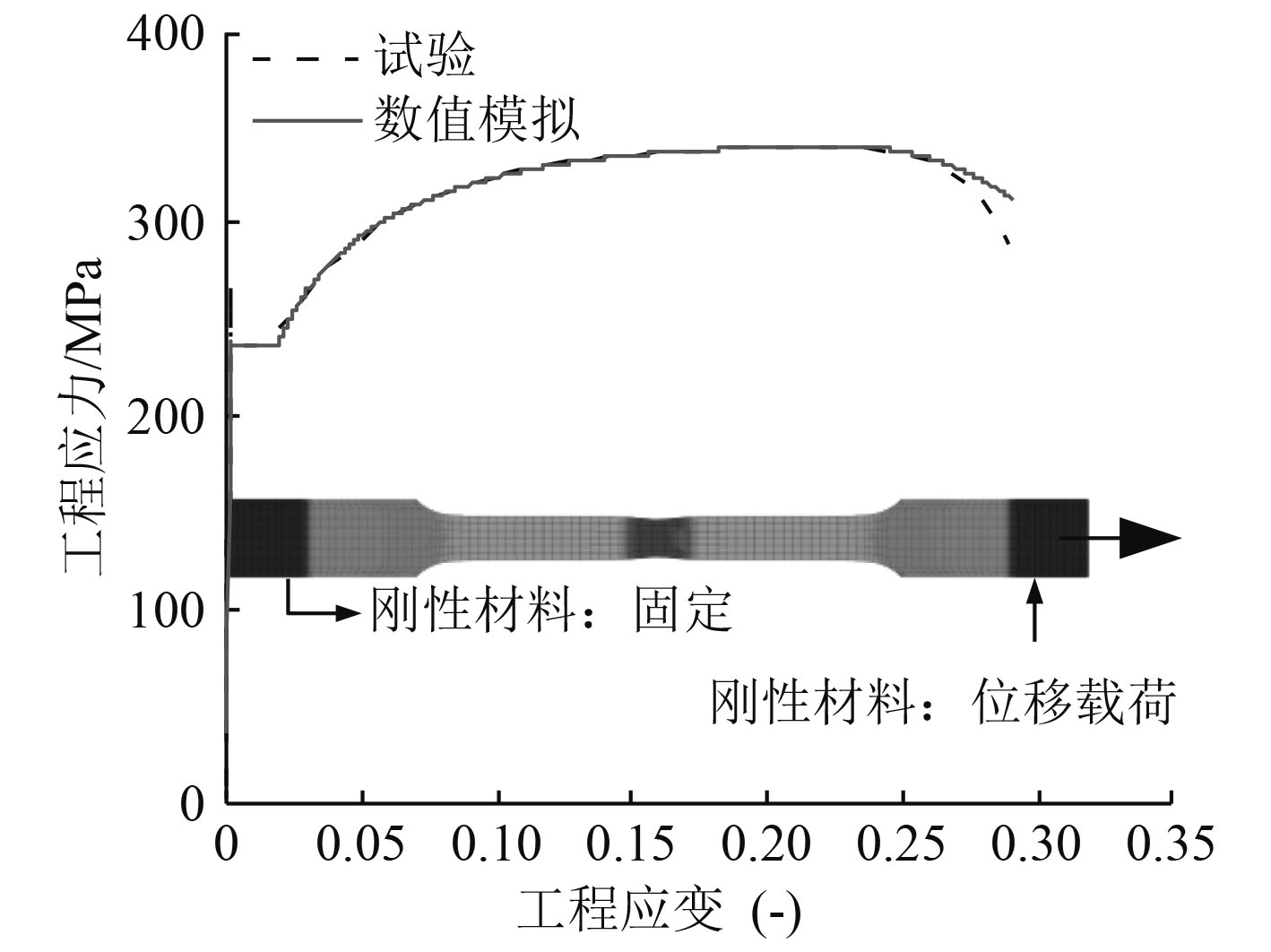

通过拉伸试验校核数值模拟中材料的失效应变。图6为拉伸试件的有限元模型,标距范围内的单元尺寸为2 mm,拉伸试件一端固定,一端准静态加载。数值模拟能够计算得到材料的工程应力-应变曲线,与拉伸试验结果对比,如图6所示。当数值模拟得到的工程应力-应变曲线达到拉伸试件的断裂点时,获取该时刻单元的最大应变值。数值模拟校核得到2 mm单元尺寸的临界失效应变为0.57。

|

图 6 拉伸试验与数值模拟对比 Fig. 6 Comparison of uniaxial tension test and numerical simulation |

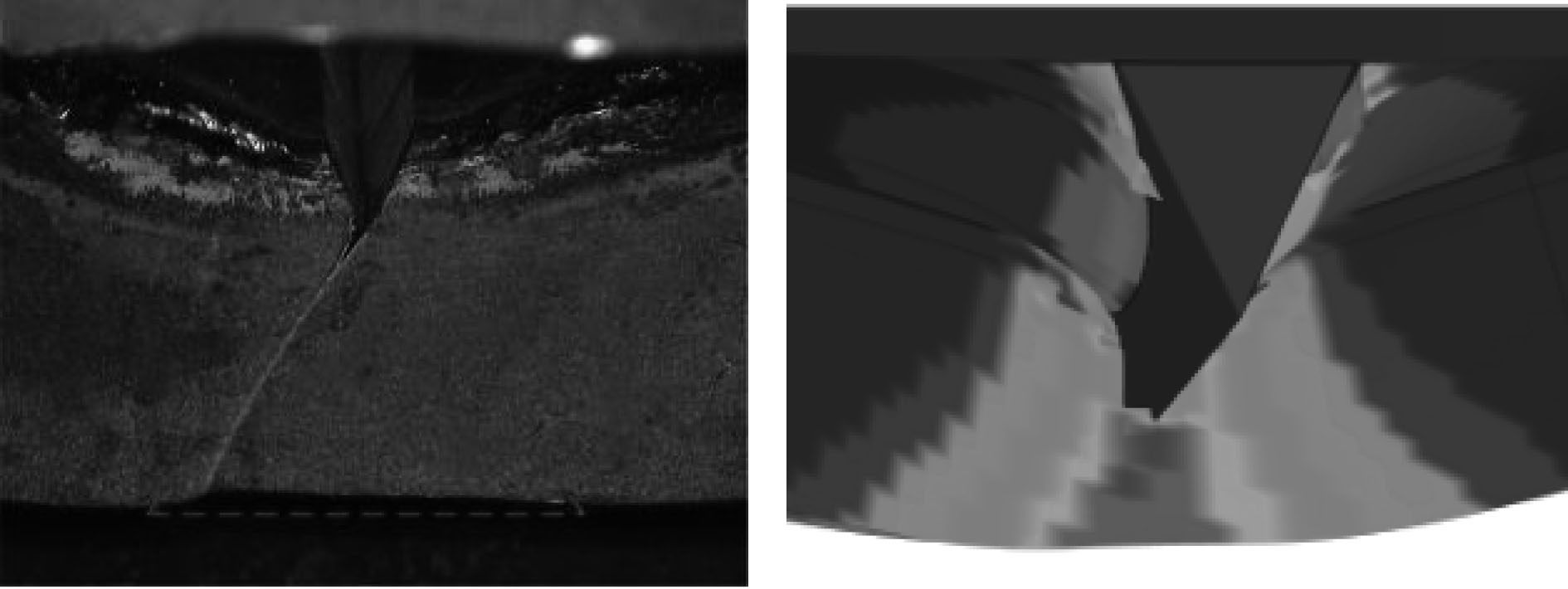

模型试验和数值模拟的对比结果如图7~图9所示。图7为模型试件的最终破坏形式,楔形撞头将双壳结构外壳板压载至大开口,内壳板压载至破裂。图8为撞击力-撞深曲线有2个峰值,分别是外壳板和内壳板抵抗碰撞过程的极限载荷。在楔形撞头的压载下,外壳板经历大变形、破裂和撕裂,然后伴随着外壳板的撕裂,内壳板经历大变形和破裂。内外壳板的破裂主要是由楔形撞头尖端的剪切作用引起的。

|

图 7 破坏形式对比 Fig. 7 Comparison of the damage shapes |

|

图 8 撞击力-撞深曲线对比 Fig. 8 Comparison of the resistance-penetration curves |

|

图 9 外壳板加筋损伤对比 Fig. 9 Comparison of the damage shape of the stiffener in the outer shell plate |

试验中也可观察到内外壳板加筋的损伤模式。图9为外壳板加筋的初始断裂图,外壳板在楔形撞头的作用下发生破裂,然后楔形撞头作用于加筋的根部,加筋在剪切作用下发生开裂。同时,加筋整体承受拉伸和弯曲的联合作用。最终,裂纹由加筋根部迅速传播至加筋边缘。此外,图7体现了内壳板加筋的最终损伤模式,加筋被楔形撞头切断,并在撞头两斜面的作用下发生卷曲。综上可知,楔形撞头作用下,内外壳板及其附连加筋的断裂均是由剪切作用引起的。

数值模拟能准确模拟双壳结构的构件损伤模式,但对于撞击力-撞深曲线,两者存在一些偏差。数值模能准确模拟外壳板和内壳板的大变形和破裂过程在载荷响应曲线,但计算得到的双壳结构撕裂过程(两峰值力之间和内壳板破裂之后)的撞击力比试验值大。此外,在内壳板抵抗楔形撞头的作用时,试验测得的撞击力值存在2个峰值,如图8中的椭圆所示。而数值模拟计算的撞击力缓慢上升,没有出现峰值。在模型试验中,楔形撞头作用于内壳板加筋的边缘,加筋有一定厚度,因此加筋与撞头之间的接触形式是线接触,两者的接触力提升较快。两处的峰值力分别表示内壳板加筋达到屈曲极限和塑性极限。而数值模拟中是以壳单元模拟加筋,加筋与撞头间的接触形式是点接触,应力更集中,楔形撞头直接将加筋切断。

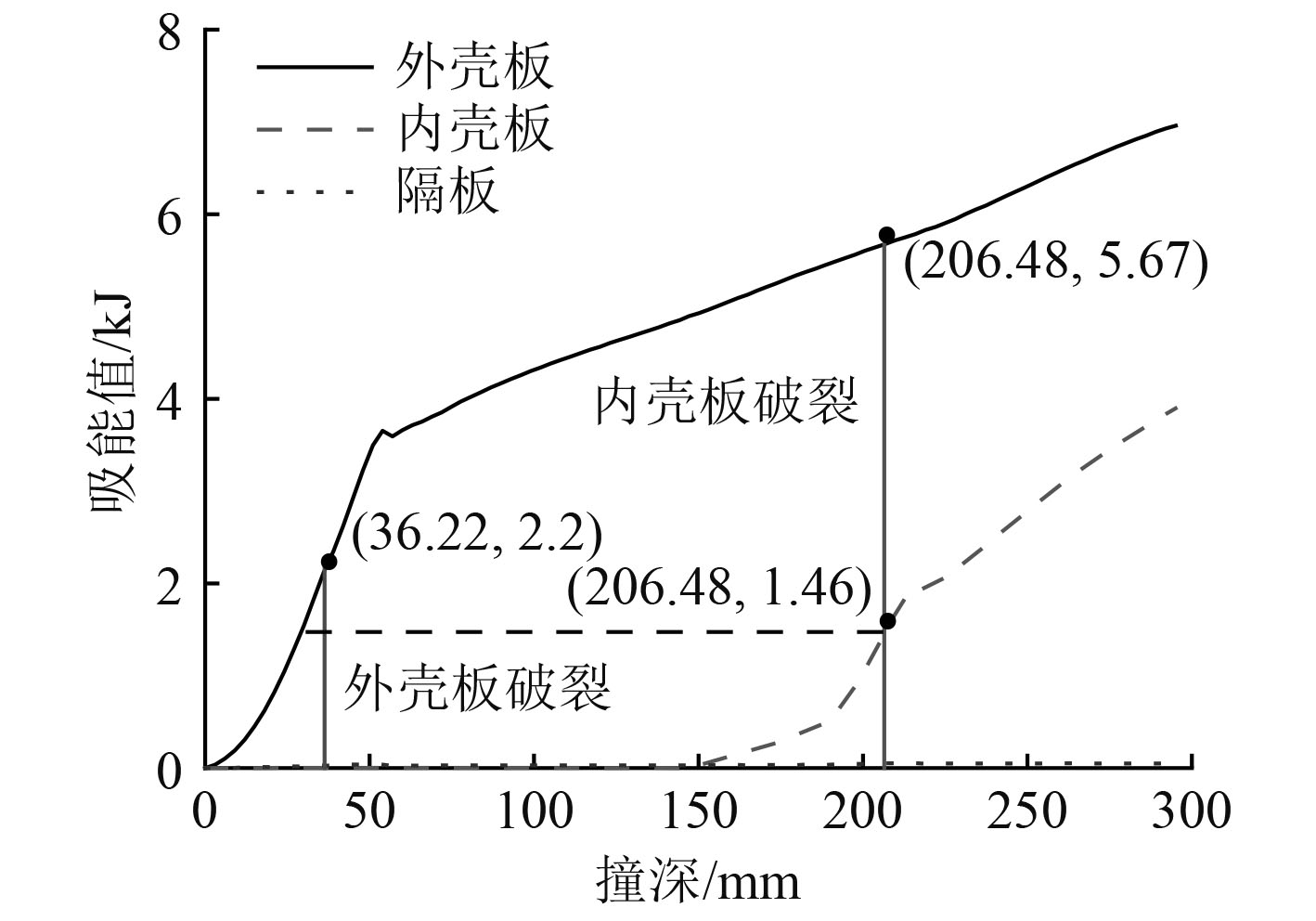

相对于模型试验,数值模拟的优势是能够获取双壳结构模型试件各构件的能量吸收情况。图10给出了双壳结构模型试件中内、外壳板(包括附连加筋)和隔板的能量吸收情况。外壳板破裂时的吸能值(2.2 kJ)比内壳板破裂时的吸能值(1.46 kJ)大。内外壳板因加筋与撞头接触作用的顺序不同,两者的损伤过程有区别。内外壳板的主要吸能构件是板,内壳板中,由于加筋比板先失效,加筋内形成的裂纹能驱使内壳板的破裂,最终使内壳板的吸能值比外壳板的小。此外,内壳板破裂时刻,外壳板的吸能值是内板吸能值得3.88倍。外壳板破裂后,在楔形撞头的作用下不断撕裂,外壳板在撕裂过程能吸收大量能量。

|

图 10 双壳结构不同构件能量吸收情况 Fig. 10 Amount of energy dissipated by different components of the double-hull structure |

另外,图10表明双壳结构模型试件中隔板的吸能值几乎为0,说明隔板在双壳结构损伤过程中没有发生变形。张新宇等[9]开展的双壳结构在顶部为平面的楔形撞头压载的模型试验中,隔板发生了变形。隔板是外壳板的支撑结构,若外载荷较大,超过了隔板的承载极限,则隔板会发生屈曲变形。同时,隔板的变形能延缓外壳板的破裂时刻,表现为外壳板与隔板的耦合作用。而本试验中,由于楔形撞头比较锋利,撞头的剪切作用使外壳板的破裂时刻更早,由外壳板传递到隔板的载荷不足以使隔板发生变形。说明在楔形撞头的作用下,双壳结构外壳板与隔板间的耦合作用较小。

4 结 语本文开展模型试验和数值模拟研究楔形首撞击下船体双壳结构的损伤特征和载荷响应特征。模型试验设计了双壳结构模型试件和楔形撞头,获得了楔形撞头准静态压载下模型试件完整损伤过程的撞击力-撞深曲线和试件的损伤模式。数值模拟采用le/t=1的单元尺寸和等效应变失效准则,准确模拟了双壳结构模型试件损伤形式和撞击力-撞深曲线。基于模型试验和数值模拟的对比分析,得到如下结论:

1)楔形首撞击下双壳结构的失效主要由剪切作用引起,且双壳结构外壳板和内壳板的损伤模式有区别。外壳板发生破裂后,楔形作用于外壳板附连加筋根部,结合加筋自身的弯曲和拉伸作用,加筋迅速失效;内壳板中的加筋和板相继被楔形切断。

2)内外壳板损伤模式不同,导致内壳板较外壳板提前破裂,且由于外壳板的撕裂作用,内壳板破裂时,外壳板的吸能值约为内壳板吸能值的4倍。

3)楔形对双壳结构的剪切作用使板容易破裂,外壳板对隔板的作用力小,导致外壳板与隔板间的耦合作用较小。

| [1] |

ZHANG L, EGGE E D, BRUHNS H. Approval procedure concept for alternative arrangements[C]//3rd international conference on collision and grounding of ships. Japan, Izu, 2004: 87−96.

|

| [2] |

International Maritime Organization. Construction requirements for oil tankers-double hulls[S]. 2011.

|

| [3] |

WANG G, ARITA K, LIU D. Behavior of a double hull in a variety of stranding or collision scenarios[J]. Marine Structures, 2000, 13(3): 147-87. DOI:10.1016/S0951-8339(00)00036-8 |

| [4] |

PAIK J K, SEO J K. A method for progressive structural crashworthiness analysis under collisions and grounding[J]. Thin-walled Structures, 2007, 45(1): 15-23. DOI:10.1016/j.tws.2007.01.012 |

| [5] |

KARLSSON U, RINGBERG J W, JOHNSON E, et al. Experimental and numerical investigation of bulb impact with a ship side-shell structure[J]. Marine Technology, 2009, 46(1): 16-26. |

| [6] |

张敏. 双壳船体结构的耐撞性预报方法研究[D]. 武汉: 华中科技大学, 2019.

|

| [7] |

GAO Z G, HU Z Q, WANG G, JIANG Z. An analytical method of predicting the response of FPSO side structures to head-on collision[J]. Ocean Engineering, 2014, 87: 121-35. DOI:10.1016/j.oceaneng.2014.05.016 |

| [8] |

张新宇, 曹俊伟, 骆伟, 等. 双壳船体结构在楔形物撞击下的损伤特性试验及数值仿真分析[J]. 中国舰船研究, 2019, 14(01): 89-94. |

| [9] |

孙斌. 船舶在碰撞与搁浅场景下结构损伤机理研究及极限强度预报[D]. 上海: 上海交通大学, 2016.

|

| [10] |

热轧型钢. GB/T 706-2008[S]. 北京: 中国标准出版社, 2016.

|

| [11] |

MORIN D, KAARSTAD B L, SKAJAA B, ET AL. Testing and modelling of stiffened aluminium panels subjected to quasi-static and low-velocity impact loading[J]. International Journal of Impact Engineering, 2017, 110: 97-111. DOI:10.1016/j.ijimpeng.2017.03.002 |

| [12] |

CALLE MAG, VERLEYSEN P, ALVES M. Benchmark study of failure criteria for ship collision modeling using purpose-designed tensile specimen geometries[J]. Marine Structures, 2017, 53: 68-85. DOI:10.1016/j.marstruc.2017.01.001 |

2021, Vol. 43

2021, Vol. 43