2. 船舶与海洋工程动力系统国家工程实验室,上海 201108

2. National Engineering Laboratory for Marine and Marine Engineering Power Systems, Shanghai 201108, China

近些年来,船舶行业高速发展,全回转推进器因其在机动性、操纵性方面的优势,得到广泛应用,尤其多应用于港作拖轮,在渡轮、起重船、铺缆船、动力定位船等也有应用[1]。全回转推进器集舵、螺旋桨于一体,通过回转支承、或蜗轮蜗杆装置,使螺旋桨及整个下齿轮箱单元,绕竖直轴作360°旋转,可提供任意方向推力,大大提高了船舶的机动性、操纵性[2]。

全回转推进器的主动力一般为船用柴油机、电机或液压马达,主动力的输出扭矩、功率通过中间轴系或高弹性联轴器,传递到全回转推进器的输入端,后通过全回转推进器的内部传动输出到螺旋桨。全回转推进器的内部传动包括传动轴、传动齿轮,传动齿轮一般为锥齿轮,可以传递主动力的扭矩、功率,并可通过齿数比改变轴的转速[3]。船用柴油机、电机或液压马达的输出转速一般较高,而螺旋桨转速一般较低,因此一般主动力都需要通过全回转推进器的传动锥齿轮减速,再驱动螺旋桨旋转。船用柴油机、卧式电机或卧式液压马达驱动的全回转推进器,传动锥齿轮一般包括二级减速,即2个齿数比u1、u2。立式电机或立式液压马达驱动的全回转推进器,传动锥齿轮一般只有一级减速,即一个齿数比u。通常主动力的输出转速(全回转推进器的输入转速)、螺旋桨目标转速(全回转推进器的输出转速)是已知的,即全回转推进器内部传动锥齿轮的目标总齿数比u是已知的。而齿轮齿数的选择非常多,一级减速涉及到2个齿轮齿数的选择,二级减速涉及到4个齿轮齿数的选择。常规的做法是,根据经验小齿轮齿数一般在某一范围内,或小齿轮齿数要不小于产生根切的齿数,或按照一个简略的图表选择[4-5]。小齿轮齿数的选择范围可以为11~25齿(15种选择,选择范围可以更大),大齿轮齿数的选择范围可以为17~46齿(30种选择,选择范围可以更大)。如果考虑一级减速,不考虑其他因素,减速比可以有15×30=450种;如果考虑二级减速,不考虑其他因素,减速比可以有450×450/2=101250种。显然,依靠手动计算或者选择,将耗费大量工作。而依靠经验数值,可能会遗漏更佳的齿数选择。通过计算机软件,完成全回转推进器内部传动锥齿轮齿数的选定,变得非常迫切。

Excel表格常用、便捷,本文借助Excel,利用Excel函数及VBA编程,分析锥齿轮齿数要求,转化为程序语言,可以实现全回转推进器内部传动锥齿轮一级减速、二级减速齿轮齿数的选定,减少更佳齿轮齿数组合的遗漏,可以大大降低齿轮强度计算的工作量,提高设计人员的工作效率。并且此种方法可以推广至三级减速、四级减速等,并可应用到其他涉及到多参数的领域。

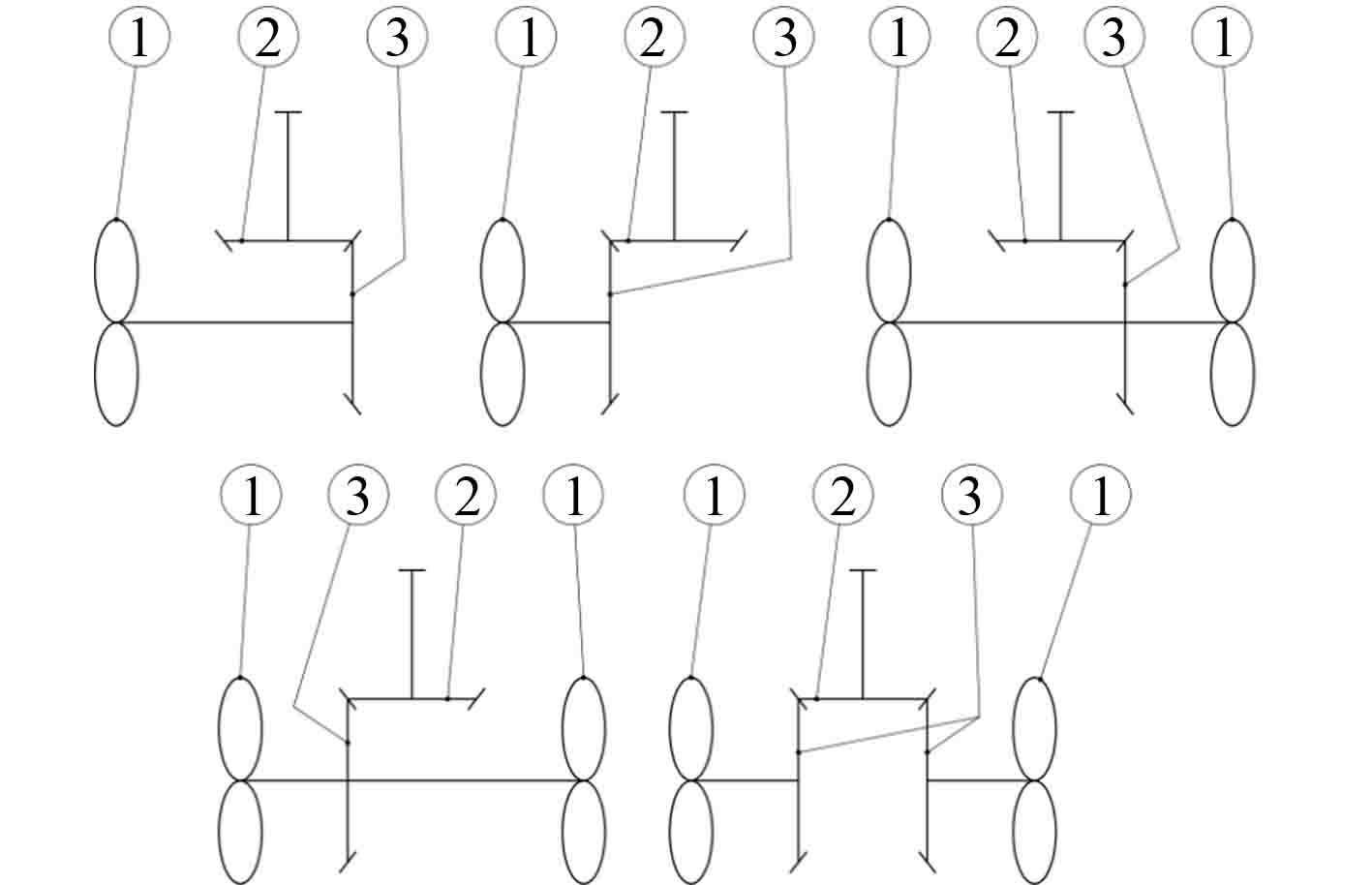

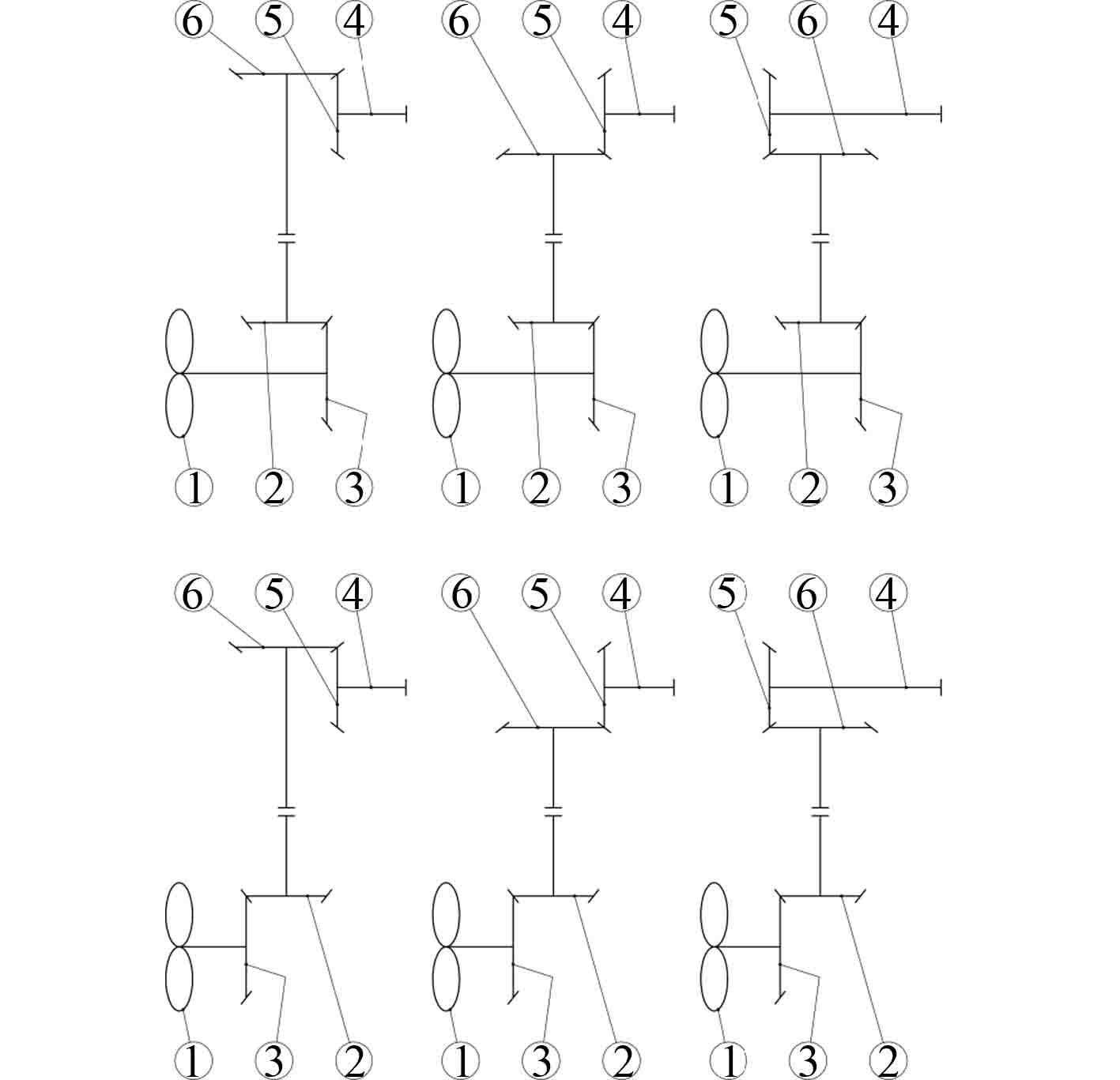

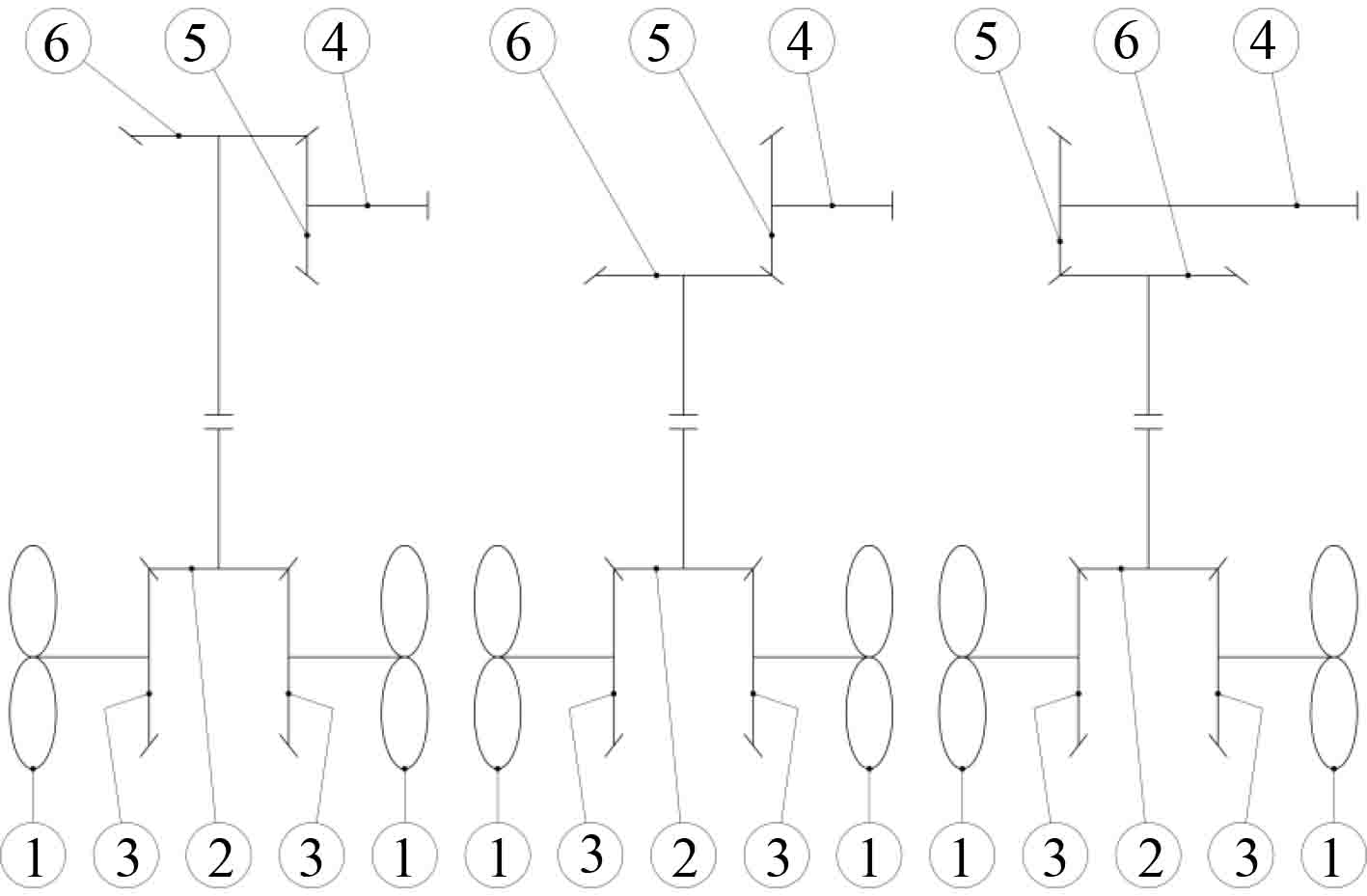

1 全回转推进器传动锥齿轮 1.1 全回转推进器内部传动结构样式立式电机或立式液压马达驱动的全回转推进器,传动锥齿轮一般只有一级减速,即一个齿数比u,示意简图见图1。卧式电机或卧式液压马达驱动的全回转推进器,传动锥齿轮一般包括二级减速,即两个齿数比

|

图 1 一级减速示意简图 Fig. 1 One-stage gear reduction schematic diagram |

|

图 2 二级减速示意简图 Fig. 2 Two-stage gear reduction schematic diagram |

|

图 3 二级减速示意简图 Fig. 3 Two-stage gear reduction schematic diagram |

全回转推进器内部锥齿轮传动为重载传动,齿面经渗碳硬化,多采用减速,且锥齿轮多为螺旋锥齿轮,一般大齿轮、小齿轮的轴交角为90°,小齿轮不偏置。

两齿轮齿形可采用格里森弧齿锥齿轮,多采用克林根贝尔格摆线齿锥齿轮,本文以克林根贝尔格摆线齿锥齿轮为例,格里森弧齿锥齿轮有类似要求,仅取值范围不同。

两齿轮齿数应尽可能无公因数,即两齿轮的齿数互为质数[7]。

本文在选定锥齿轮齿数时,按照减速选定大齿轮、小齿轮齿数,并以轴交角90°、小齿轮不偏置、克林根贝尔格摆线齿锥齿轮、硬齿面重载传动为例,进行相关计算。下面计算锥齿轮齿数与中点法向模数

齿数比u=

式中:

大齿轮节锥角

大齿轮大端端面分度圆直径为

sin

将cot

大齿轮中点分度圆直径为:

式中:b为齿轮宽度,克林根贝尔格齿推荐重载传动b=(0.29~0.33)

小齿轮、大齿轮中点法向模数相等:

式中:

将

克林根贝尔格齿推荐硬齿面重载齿轮,大齿轮中点法向模数为

式中:

若

一级减速传动锥齿轮适用的全回转推进器内部传动结构样式,见图1示意简图。也可用于其他齿数已定,只剩余一级减速齿轮齿数未定的情况。

假定小齿轮齿数

假定需要的齿数比为u=2.21,利用Excel计算的齿数比数值,大概率不会刚好等于所需齿数比,所以设定允许偏差值,此文设定为0.02(此值可以根据需要设定。一般情况下,此值设定得越小,搜索的结果越少;反之越多)。

利用VBA编程,搜索450个数值,将齿数比与目标值偏差在−0.02~0.02(包含−0.02及0.02)范围内的数值,输出到相应单元格,并计算

|

|

表 1 一级减速齿数比结果 Tab.1 Gear ratio results of one-stage gear reduction |

可以看出,450个齿数比中,满足要求的齿数比只有3组,分别为:第1组大齿轮齿数

如此,便可完成全回转推进器内部传动锥齿轮一级减速齿轮齿数的初步选定。接下来在锥齿轮强度计算中,可以对齿轮齿数进行进一步筛选,比如中点螺旋角

|

|

表 2 二级减速齿数比结果 Tab.2 Gear ratio results of two-stage gear reduction |

二级减速传动锥齿轮适用的全回转推进器内部传动结构样式,见图2和图3示意简图。

二级减速的总齿数比u由2个齿数比

假定需要的总齿数比为u=5.8,设定允许偏差值为0.01(此值可以根据需要设定。一般情况下,此值设定得越小,搜索的结果越少;反之越多)。

利用VBA编程,搜索202500个数值,将齿数比与目标值偏差在−0.01~0.01(包含−0.01及0.01)范围内的数值,输出到相应单元格,并分别计算

从表2可以看出,202500个总齿数比中,满足要求的齿数比有24组。根据

如此,便可完成全回转推进器内部传动锥齿轮二级减速齿轮齿数的初步选定。在锥齿轮强度计算中,可以对齿轮齿数进行进一步筛选,比如中点螺旋角

本文通过梳理、汇总全回转推进器内部传动锥齿轮的结构样式,按照主动力方式的不同,将内部锥齿轮传动分为一级减速、二级减速,归纳了锥齿轮齿数的相关要求,最终总结出一套2种减速齿轮齿数的选定方法。该方法简单、方便,能够直观、清晰地展示全回转推进器齿轮齿数选定的设计思路、选定方法。

5 结 语1)利用Excel表格及VBA编程,根据设定的一级减速传动锥齿轮齿数范围,得到一级减速的所有齿数比u,根据所需目标齿数比,设定允许偏差值,考虑齿轮齿数需互为质数、

2)利用Excel表格及VBA编程,根据设定的二级减速传动锥齿轮齿数范围,得到二级减速的所有总齿数比u,根据所需目标总齿数比,设定允许偏差值,考虑齿轮齿数需互为质数、

| [1] |

常晓雷. 1000HP定螺距全回转推进器设计与开发研究[D]. 南京: 东南大学, 2015. CHANG Xiao-lei. 1000HP fixed pitch azimuth thruster design and development research[D]. Nanjing: Southeast University, 2015. |

| [2] |

乔鸣忠, 于飞, 张晓锋. 船舶电力推进技术[M]. 北京: 机械工业出版社, 2013.

|

| [3] |

齐冬. 港口全回转拖轮应用及其舵桨装置研究[D]. 大连: 大连海事大学, 2012. QI Dong. Application of port tugboat and azimuth thruster research[D]. Dalian: Dalian Maritime University, 2012. |

| [4] |

成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2016, 3(15): 272-273.

|

| [5] |

齿轮手册编委会. 齿轮手册[M]. 北京: 机械工业出版社, 2000, 5: 20−21.

|

| [6] |

沈武铮. 对转桨全回转Z型推进装置及其在汽车渡轮上的应用[J]. 舰船科学技术, 1997(S): 6-9. SHEN Wu-zheng. Contra-rotating propeller Z-type azimuth thruster and its application on car ferries[J]. Ship Science and Technology, 1997(S): 6-9. |

| [7] |

齿轮手册编委会. 齿轮手册[M]. 北京: 机械工业出版社, 2000, 5: 12−13.

|

| [8] |

International Organization for Standardization. ISO 23509: 2016(E) Bevel and hypoid gear geometry[S]. Switzerland: ISO, 2016.

|

| [9] |

齿轮手册编委会. 齿轮手册[M]. 北京: 机械工业出版社, 2000, 5: 14−15. .

|

| [10] |

成大先. 机械设计手册[M]. 北京: 化学工业出版社, 2016, 3(15): 284−285.

|

| [11] |

齿轮手册编委会. 齿轮手册[M]. 北京: 机械工业出版社, 2000, 5: 17−18.

|

2021, Vol. 43

2021, Vol. 43