2. 中国舰船研究设计中心,湖北 武汉 430064

2. China Ship Development and Design Center, Wuhan 430064, China

曲轴主轴承是柴油机关键部件,其工作环境较为恶劣,运行时承受着较大的交变载荷[1-3]。随着柴油机技术发展和性能不断提高,曲轴主轴承所承受的负载越来越大。在运行过程中,需要在曲轴主轴颈表面形成一定厚度润滑油膜,必将增加摩擦损耗,加剧轴瓦磨损,降低机械效率。因此,相关特性研究对提高柴油机整机效率及可靠性具有非常重要的意义。

国内外针对柴油机曲轴主轴承润滑性能开展了大量工作[4-5]。随着研究不断深入,越来越多影响因素被考虑,数值仿真结果与曲轴主轴承实际运行状态逐渐接近。

本文针对某型船用柴油机,开展曲轴主轴承流体动压润滑数值分析。基于计算结果,对曲轴主轴瓦发生过度磨损的原因进行了对比分析,为曲轴主轴承进一步改进设计提供参考。

1 数值建模 1.1 几何模型针对某16缸V型船用柴油机开展曲轴主轴承润滑特性数值分析。该机基本结构参数如表1所示。

|

|

表 1 船用柴油机结构参数 Tab.1 Structural parameters of marine diesel engine |

根据设计图纸,建立柴油机曲柄连杆机构各零件三维实体模型。在此基础上,根据装配关系,完成三维装配体模型建立,如图1所示。

|

图 1 曲柄连杆机构装配体三维模型 Fig. 1 Three dimensional model of crank connecting rod mechanism assembly |

建立柴油机曲轴主轴承流体润滑模型时,进行如下假设[1]:

1)润滑流体为层流运动;

2)润滑流体为牛顿流体;

3)由于膜厚较薄,沿油膜厚度方向忽略油膜压力的变化。

1.3 流体控制方程为考虑表面粗糙度对主轴承润滑性能影响,采用基于平均Reynolds方程建立曲轴主轴承流体润滑模型,如下式:

| $\begin{split} \frac{\partial }{{\partial x}}\left({\phi _x}\frac{{\rho {h^3}}}{\mu }\frac{{\partial \overline p }}{{\partial x}}\right) +& \frac{\partial }{{\partial y}}\left({\phi _y}\frac{{\rho {h^3}}}{\mu }\frac{{\partial \overline p }}{{\partial y}}\right) = 6U\rho {\phi _c}\frac{{\partial h}}{{\partial x}} + \\ &6U\sigma \frac{{\partial (\rho {\phi _s})}}{{\partial x}} + 12\rho {\phi _c}\frac{{\partial h}}{{\partial t}} \end{split} $ | (1) |

式中:

在考虑润滑表面粗糙度时,曲轴主轴颈和轴瓦间实际油膜厚度hT[6-7]为:

| ${h_T} = h + {\delta _1} + {\delta _2}{\text{。}}$ | (2) |

式中:δ1,δ2分别为轴颈和轴瓦润滑表面粗糙峰高度。

2 计算工况与参数 2.1 计算参数本文针对船用柴油机曲轴主轴承进行润滑性能分析,计算所需主要参数如表2所示。

|

|

表 2 润滑计算参数 Tab.2 Lubrication calculation parameters |

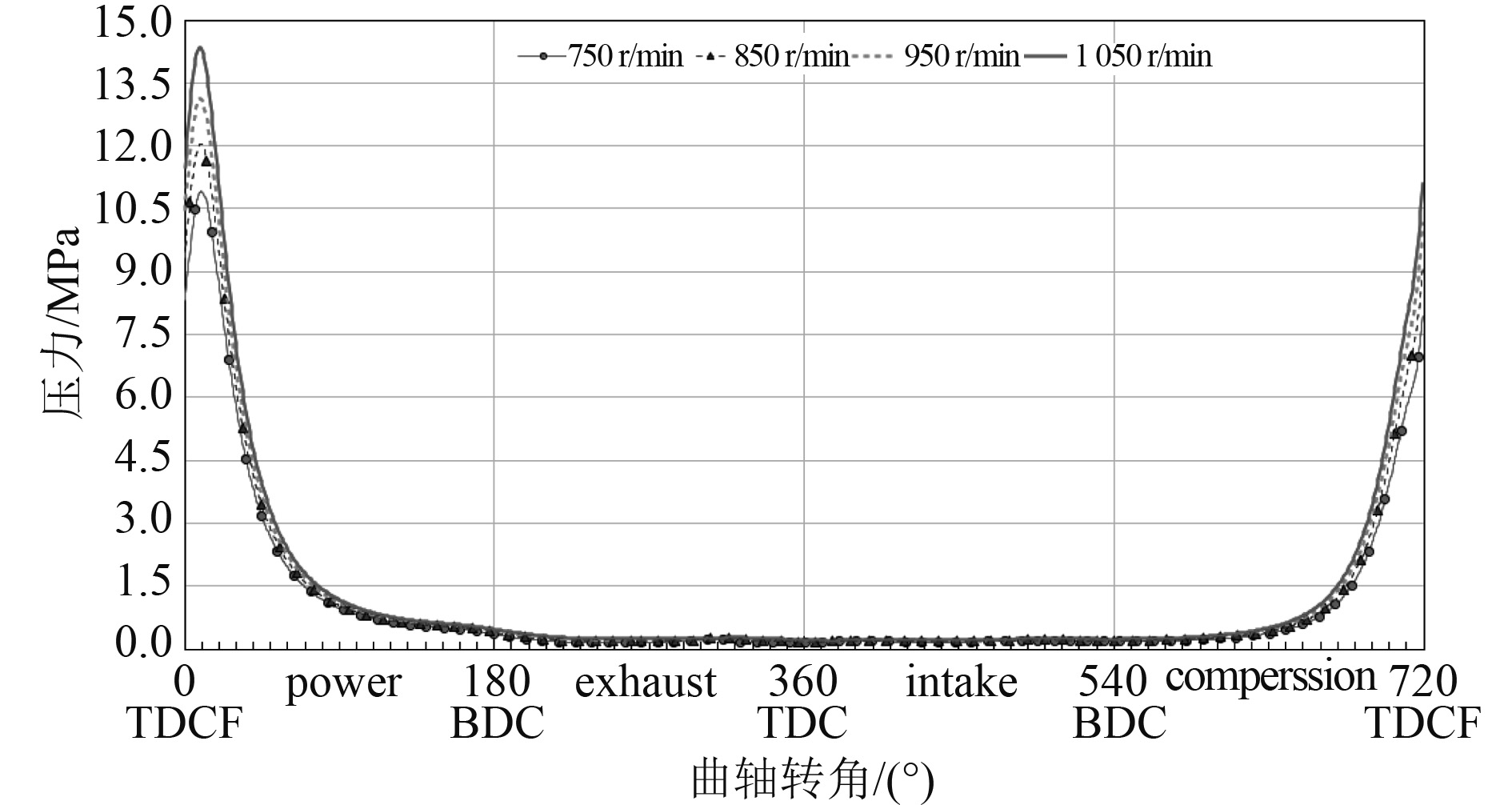

建立该型柴油机工作过程计算模型,并根据测得的缸内爆压值对计算模型进行标定。计算得到不同转速工况下缸内气体压力随曲轴转角的变化关系[8-11],如图2所示。将缸内压力值作为边界值,导入该型柴油机曲柄连杆机构动力学模型,最终可获得作用在曲轴主轴承上的负载。

|

图 2 各转速下气缸压力曲线 Fig. 2 Cylinder pressure curve at various rotational speed |

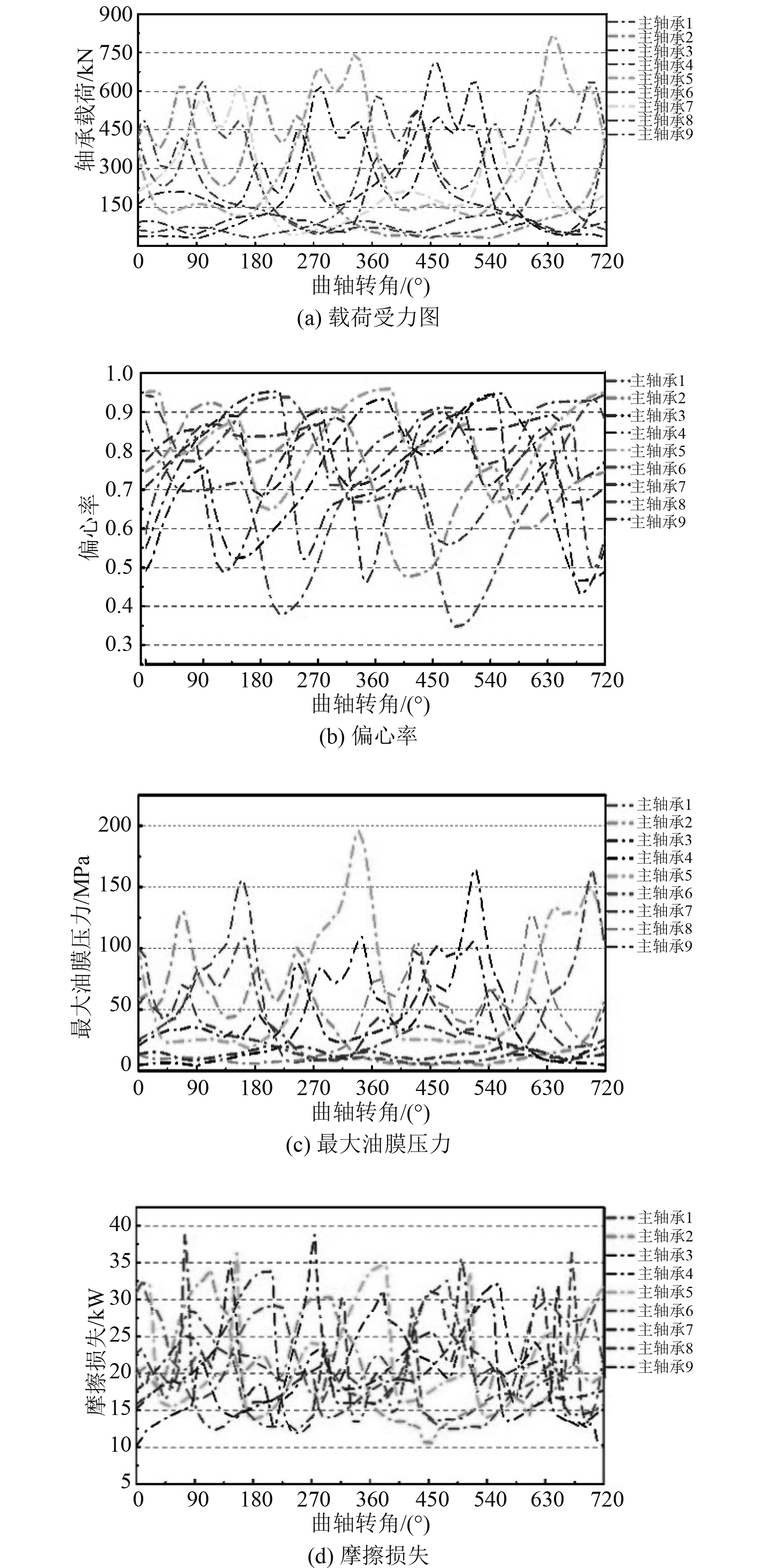

在1050 r/min工况下,曲轴各主轴承载荷、偏心率、最大油膜压力及摩擦损失等性参数随曲轴转角的变化情况,如图3所示。

|

图 3 1050 r/min下各主轴承润滑性能参数变化规律 Fig. 3 Variation of lubrication performance of main bearings under 1050 r/min |

从图3可知,与其余主轴承相比,第5主轴承工作状态最为恶劣,表现为所受载荷最大,油膜压力偏高,偏心率较大,磨损状况较为严重。

提取各主轴承不同性能参数最大值,如表3所示。从表中数据可知,第5主轴承受到的外载荷最大,为816.21 kN。相应地第5主轴承产生的油膜压力也最大,为195.72 MPa,油膜厚度最薄,只有7.29 μm。这些都与所承受载荷密切相关。

|

|

表 3 各主轴承工作状态参数对比 Tab.3 Comparison of working state parameters of main bearings |

综上所述,第5主轴承所受外载荷最大,油膜压力偏高,润滑状况最为恶劣,这与试验测试结果一致,在实际运行过程中容易发生过度磨损。对第5主轴承润滑性能作进一步分析,以揭示其润滑机理。

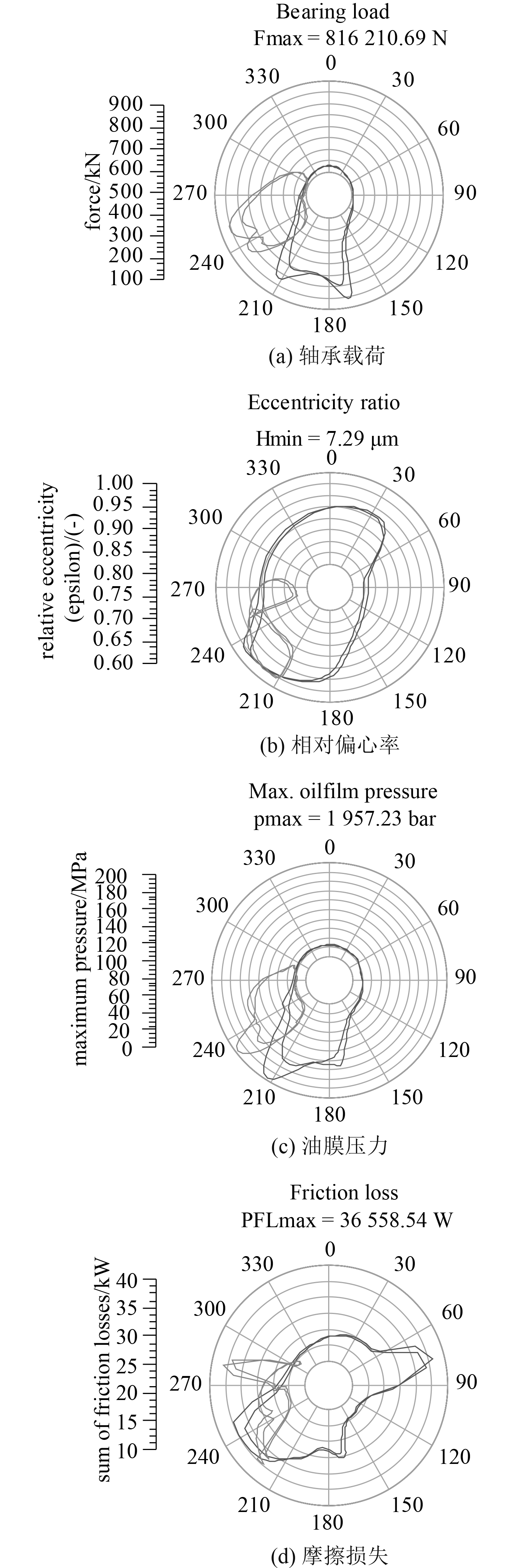

3.2.1 标定工况下第5主轴承润滑特性分析标定工况下,在1个工作循环内第5主轴承润滑性能参数沿轴承圆周方向上的变化规律,如图4所示。

|

图 4 标定工况下第5主轴承润滑性能参数变化规律 Fig. 4 Variation law of lubrication performance parameters of the 5th main bearing under rated condition |

可知,第5主轴承下轴瓦180º附近区域所受载荷相对较大,轴心的偏心率较大,导致油膜厚度较小,引起油膜压力急剧变化,粗糙接触压力较大,润滑条件较为恶劣。所以,在下轴瓦中部区域易出现严重磨损,且在此区域范围内不应布置油槽和油孔。

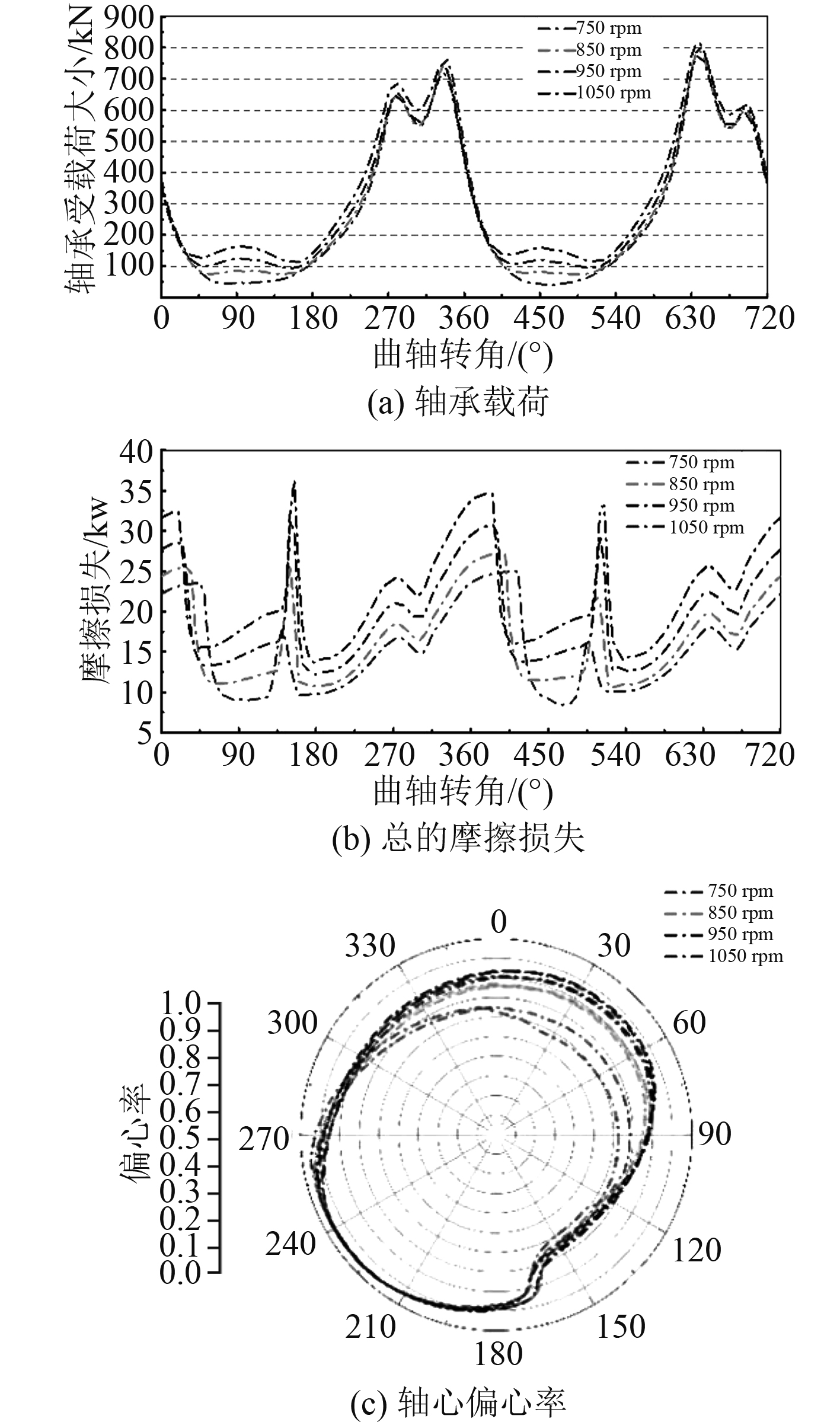

3.2.2 不同转速工况下第5主轴承润滑特性对比不同转速工况下,在1个工作循环内第5主轴承润滑性能参数沿轴承圆周方向上的变化规律,如图5所示。

|

图 5 不同转速工况下第5主轴承润滑性能参数变化规律 Fig. 5 Variation law of lubrication performance parameters of the fifth main bearing under different speed conditions |

可知,曲轴转角为640 CA时,第5主轴承受载最为严重。随着转速的递增,缸内压力随之增加,作用在第5主轴承上的载荷也随之增大,且转速越大,作用在第5主轴承上的最大负载越大,摩擦损失越大。此外,在不同转速工况下,下轴瓦180º附近区域偏心比较严重,造成在此区域内轴承工作条件较为恶劣,易出现异常磨损的问题。

4 结 语本文建立了某船用柴油机曲轴主轴承流体润滑数值模型。通过数值分析,获得了轴承载荷、油膜压力、轴心偏心率等润滑性能参数。经分析,可获得如下结论:

1)与其他轴承相比,作用在第5主轴承上的外载荷最大。标定工况下,其最大外载荷为816.21 kN,比平均值大了近29%。

2)相应地,第5主轴承工作最大油膜压力为195.72 MPa,最小油膜厚度只有7.29 μm,与主轴承平均值相比小了42.70%。轴颈与轴瓦发生接触磨损的概率有所增加。

3)从轴心轨迹图可见,第5主轴承轴心偏心率相对较大,润滑油膜厚度相对较薄的位置出现在在下轴瓦170°~230°区域内,易出现异常磨损,应予以关注。

| [1] |

CHEN S K, CHEN S. Some resolved and unresolved areas in journal orbit analysis[C]// SAE Paper Series, 920486, 1992.

|

| [2] |

黄第云, 庞威, 吴恢栋. 某发动机曲轴系轴承弹性液体动力学分析[C]// AVL2007年会, 2007.

|

| [3] |

吕玮丽, 阎庆华, 安琦. 若干参数对内燃机曲柄滑动轴承润滑特性的影响[J]. 润滑与密封, 2005(5): 98-100. LV Wei-li, YAN Qing-hua, AN Qi. Study on the influences of some parameters on the lubrication properties of crankshaft bearing[J]. Lubrication Engineering, 2005(5): 98-100. DOI:10.3969/j.issn.0254-0150.2005.05.033 |

| [4] |

BOEDO S, BOOKER J F. Surface roughness and structural inertial in a mode-based mass-conservation elastohydrodynamic lubrication model[J]. Journal of Tribology, 1997, 119(3): 449-455. DOI:10.1115/1.2833518 |

| [5] |

孙军, 桂长林, 李震, 等. 计及轴颈倾斜的径向滑动轴承流体动力润滑分析[J]. 机械工程学报, 2004, 15(17): 1565-1583. |

| [6] |

叶晓明. 活塞环组三维润滑数值模拟及其应用研究[D]. 武汉: 华中科技大学, 2004.

|

| [7] |

郝秀丽. 内燃机曲轴主轴承流体润滑性能研究[D]. 武汉: 华中科技大学, 2008. HAO Xiu-li. Hydrodynamic lubrication analysis of the main bearings in inner combustion engine[D]. Wuhan: Huazhong University of Science & Technology, 2008. |

| [8] |

徐天明. 16PA6STC 柴油机整机虚拟样机技术研究[D]. 江苏: 江苏科技大学, 2009. XU Tian-ming. Study on 16PA6STC diesel virtual prototype techique[D]. Jiangsu: Jiangsu University of Science and Technology, 2009. |

| [9] |

柴油机设计手册编辑委员会. 柴油机设计手册[M]. 北京: 中国农业机械出版社, 1984.

|

| [10] |

黄建余, 等. 某大功率柴油机曲轴及主轴承受力和运动分析[J]. 节能技术. 2012, 30(2): 136−140.

|

| [11] |

彭宇明, 等. 内燃机曲轴轴心运动规律研究[J]. 车用发动机, 2007, 2(1): 39-43. PENG Yu-ming, et al. A study on the center movement of crankshaft in internal combustion engine[J]. Veh Icle Engine, 2007, 2(1): 39-43. DOI:10.3969/j.issn.1001-2222.2007.01.010 |

2021, Vol. 43

2021, Vol. 43