为了保证远洋船舶航行燃料使用的经济性,船舶离开港口后,船舶主机基本上采用燃烧重油为船舶提供动力。船舶加热盘管是船舶管系中一类特殊的管路,利用蒸汽对常温下粘度比较高的燃料油舱进行整体加热到50℃左右,使燃油有较低的粘度,保证燃油输送和净化正常工作。以5000TEU集装箱船为例,燃料油舱6000 m3左右 ,加热盘管长度3000 m左右。在船舶设计过程中,燃料油舱通常分布在机舱区域和货舱分段区域,加热盘管设计需要设计人员反复进行三维管路操作绘制,计算修改才能完成。

当前,各类主流的船舶、汽车、飞机等行业的设计软件提供了可视化的管路建模功能,但是管路设计还是需要设计人员一根根地建模布置。各行业中的管路设计主要依靠设计人员根据规范、制造工艺、工作经验来完成布置管路设计。船舶复杂管系设计一贯是在船舶设计过程中占有较高的比重,对船舶设计和建造周期有很大影响。船舶管系智能设计系统开发和应用是船舶智能数字化设计的迫切需求,也是未来发展的必然趋势。船舶加热盘管系统作为船舶管系的一个组成部分,其环境相对独立,要求设计较明确。因此船舶加热盘管自动布置开发可以作为实现船舶管系自动布置的一个突破点,并可以实现较高工程实用价值。

船舶加热盘管布置设计也可以理解成路径规划[1-4]。将舱室加热盘管的进口作为路径起点,出口作为路径终点,船体结构作为障碍物,进行管系路径规划。目前的路径规划大部分都是以最短时间或者以最短路径距离规划为目标[5],涉及管路自动布置研究一般是根据工艺规则并结合RRT算法、A*算法、遗传算法等[6-8]实现管路规划。但加热盘管路径规划有着重要区别,首先,加热盘管为了保证加热量具有确定的长度要求。其次,加热盘管需要保证加热均匀,要求管路分布均匀。本文在达索公司的3DEXPERINCE V6 三维平台上进行二次开发船舶加热盘管自动布置系统,并进行相应船舶分段模型测试。

1 研究对象问题描述 1.1 加热盘管外部环境加热盘管外部环境是封闭船体舱室结构。舱室内部四周主要分布纵骨、舱内肋骨、肋板等结构,有些特殊位置如舷底外板,四周会有一面是曲面板或斜板。舱室底部一般都是平面板。舱壁通常布置液位计、温度指示器、温度传感器、液位高低位传感器等设备和附件。同时内部通常包含一些测深管、用于料油输送的吸口管路、加油管路等。

1.2 加热盘管设计要求根据油舱蒸汽加热系统计算方法中的经验公式可知[9-10],加热盘管有效长度有一定的上限值,依据舱室加热量需要选择合适的管径。一般通径DN40的管路最大长度可以到100 m左右, 通径DN50的管路最大长度可以到130 m左右。同时,加热盘管也可以采用多层布置,满足加热量要求。特殊要求也可以采用多根管路并排多层布置。如特殊的燃油舱室结构,在其舱室底部无法均匀布置管路时,也可以分区域分组多层均匀布置加热盘管等多种方案,使总体上满足加热均匀即可。

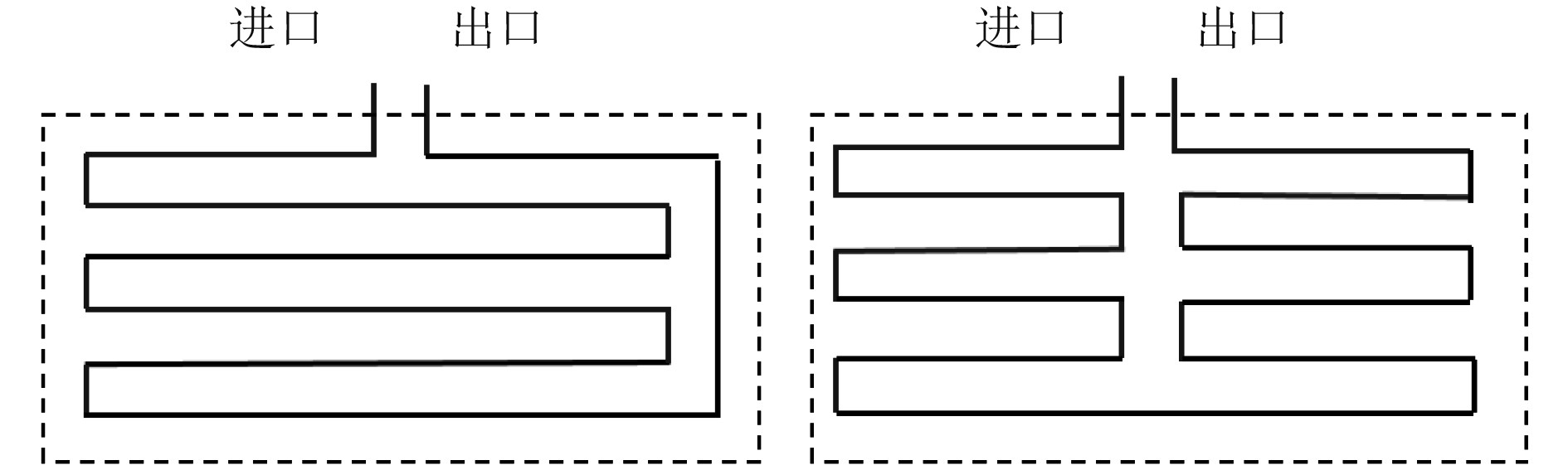

1.3 加热盘管布置要求加热盘管的进出口在舱室中位置,一般根据设计的综合布置要求已基本确定,本文将此作为已知信息。加热盘管一般采用套管连接,在设计布置过程中需要充分考虑现场焊接施工的要求。管子之间的间距控制大于250 mm,管子和舱壁结构之间的距离大于300 mm,有利于现场安装操作。同时,为了有利于管子制作施工和充分发挥加热效果,加热盘管布置一般采用平行舱室底部,管系之间距离相等,均匀分布。如果单层加热盘管布置长度达不到设计要求,可以采用多层布置。加热盘管布置样式具有多种方案(见图1),具体的方案需要根据工艺要求和设计者偏好决定。

|

图 1 常规加热盘管布置样式 Fig. 1 General heating pipe layout |

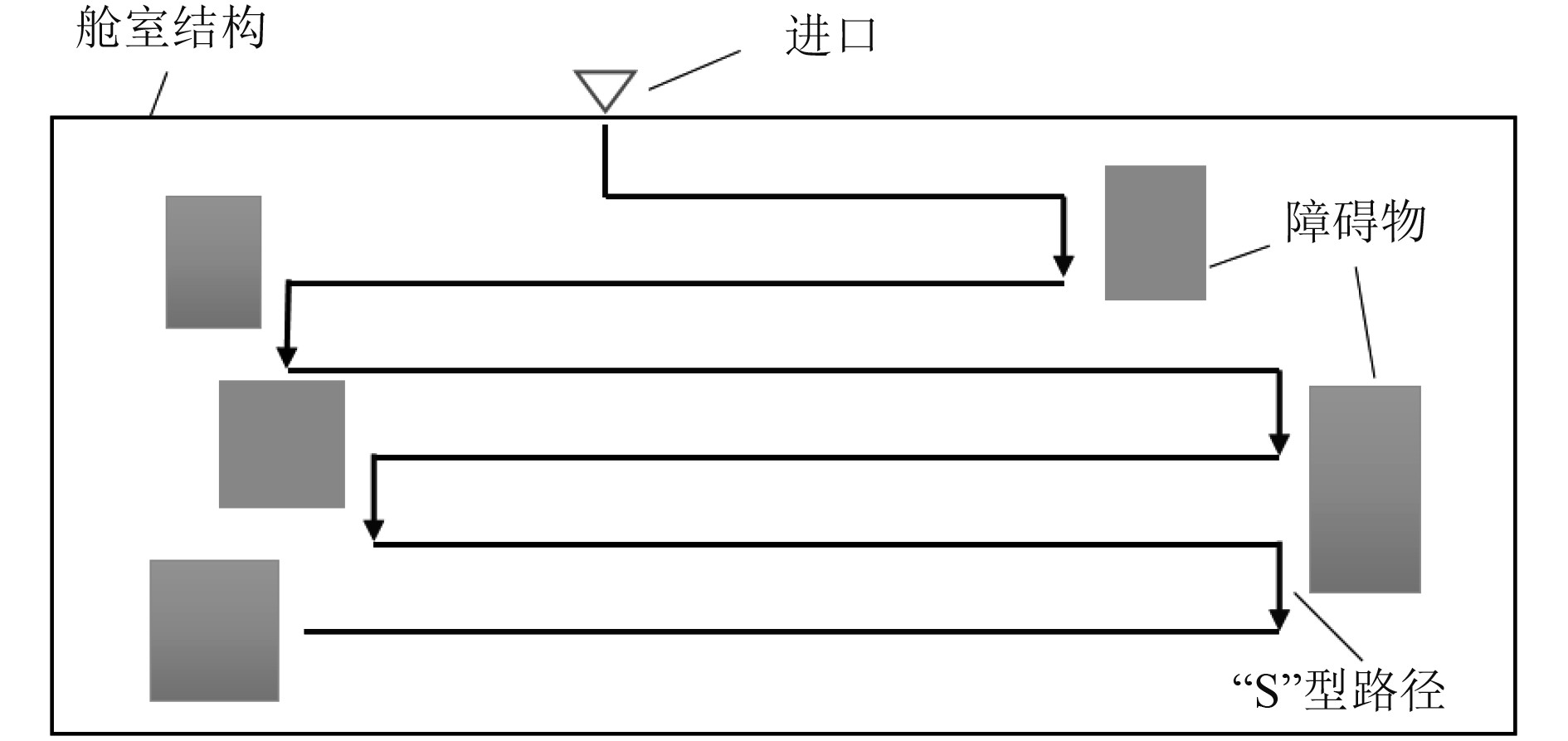

根据上文的管路布置要求,本文加热盘管采用“S”型路径规划方案[11-12]。路径规划方案如下:以直径等于管路直径的球体作为探路者,从舱室进口开始一段距离后,以自定义开始方向,采用“S”型路径向前探路。探路球体前方与周边环境发生干涉,则开始改变方向,转向进口方向前进一定距离后,沿着“S”型路径开始方向的反向探路,通过不继重复,遍历环境空间,最终形成“S”型加热盘管路径(见图2)。

|

图 2 “S”型路径规划方案 Fig. 2 S type path planning scheme |

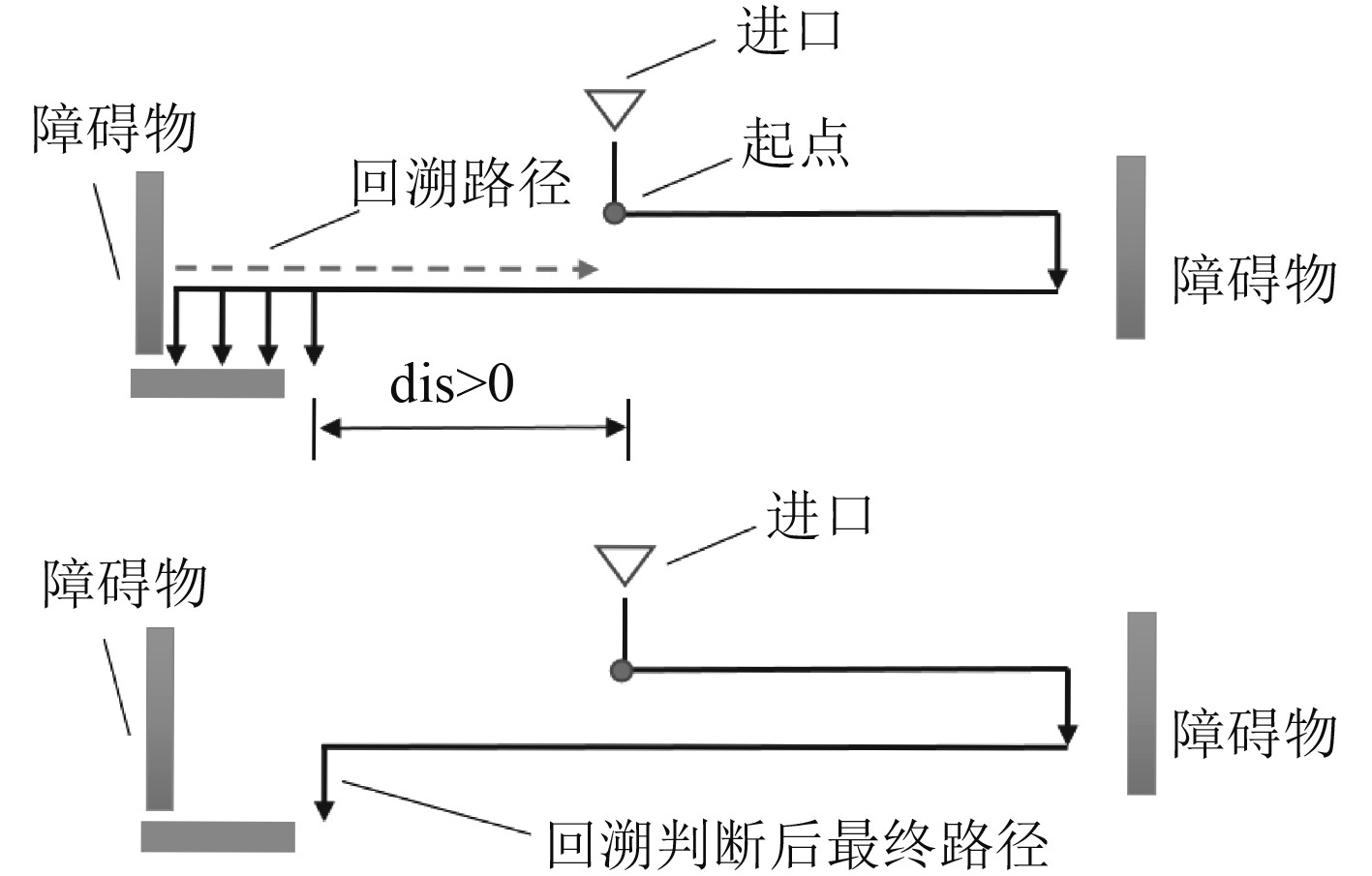

本文探路球体遇到干涉时,采用路径回溯算法判断是否停止。路径回溯算法如下:当干涉时,探路球体将沿着平行于开始方向的原路径返回,并检查沿着出口方向下一个转折点是否干涉。如果下一个转折点不干涉,且没有经过起点附近,可以继续探路(见图3)。

|

图 3 应用回溯算法继续探路 Fig. 3 Using backtracking algorithm to continue to explore the way |

反之探路球体如果一直干涉且与起点之间距离已到最小值,说明已经到达舱室内部最深处,停止探路(见图4)。采用回溯算法优点是可以完整地遍历整个舱室内部空间,同时避开舱室内部结构部件的干扰。通过完整地遍历整个模型空间,可以计算单层加热盘管可布置的长度最大值。

|

图 4 应用回溯算法终止探路 Fig. 4 Using backtracking algorithm to stop to explore the way |

在采用“S”型路径规划方案探路终止时,已知路径并没有与出口进行连接,因此增加出口管路路径算法。管路路径可以用一系列点P(x,y,z)坐标序列表达,其管路路径表示为

|

图 5 加热盘管的出口管路算法 Fig. 5 Outlet pipeline algorithm of heating pipe |

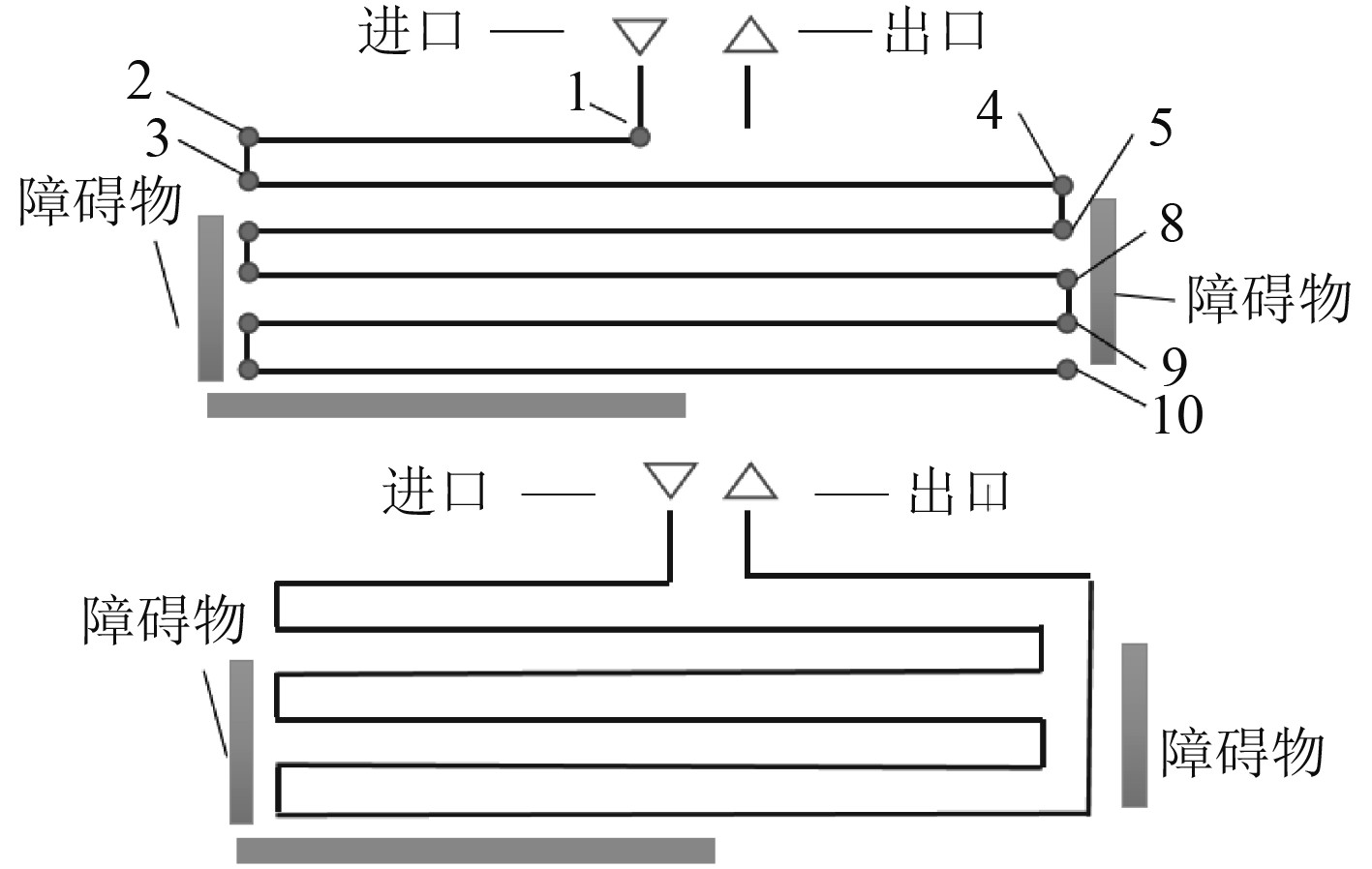

从图中可以看出,由公式i=4n+4和j=4n+5,其中n=0,1,2,3,4,

通过上述加热盘管采用“S”型路径规划方案,采用最小限制的管距和最低的外部环境结构干涉距离参数,遍历环境空间并计算得到加热盘管的总长Lw。如果管子设计长度LK要求,则LK应小于等于实现模型总长Lr=2(2m+1)LC+2m(Lb-Ld)+2Lb-La,其中长管根数m=0,1,2,3,4,

|

图 6 单圈布置加热盘管 Fig. 6 Single-loop pipe heating pipe |

当m>0时,可以保证加热盘管布置根数必需是偶数(见图7)。如果加热盘管布置根数是奇数,将出现加热盘管内部路径连接错误或者出口路径连接错误。通过调节依次参数m,Ld,LC,Lb的值,使得Lr与LK接近。首先在Ld,LC,Lb初始值情况下求出m的最小值,再在m不变的情况下调节Ld,LC,Lb的值,调节管系总长在设计要求5%以内,完成管系布置优化。

|

图 7 偶数根布置加热盘管 Fig. 7 Even number of heating pipes |

船舶加热盘管自动布置系统总体框架分为4个部分:管路设计的数值参数设定、管路的参照物交互选择、各种功能实现操作、自动布置管路结果信息的显示,如图8所示。

|

图 8 系统总体框架 Fig. 8 Overall framework of the system |

近年来,达索公司推出的3DEXPERINCE V6平台,在飞机、船舶、汽车等多个领域都有广泛的应用,同时提供了一套三维管路设计模块。具有功能丰富的三维管路系统建模功能,但是管路自动布置功能还是处于空白区。因此本文基于组件的一种开发方法3DEXPERINCE CAA(Components Application Architecture)和C++语言开发加热盘管自动布置系统。主要调用CAA中CATInterfereSolver类用于检查干涉检查,CATFrmEditor类用于模型识别读取,CATIMmiMechanicalFeature类用于三维模型特征读取,CATMathPoint类和CATMathVector类用于空间向量计算。

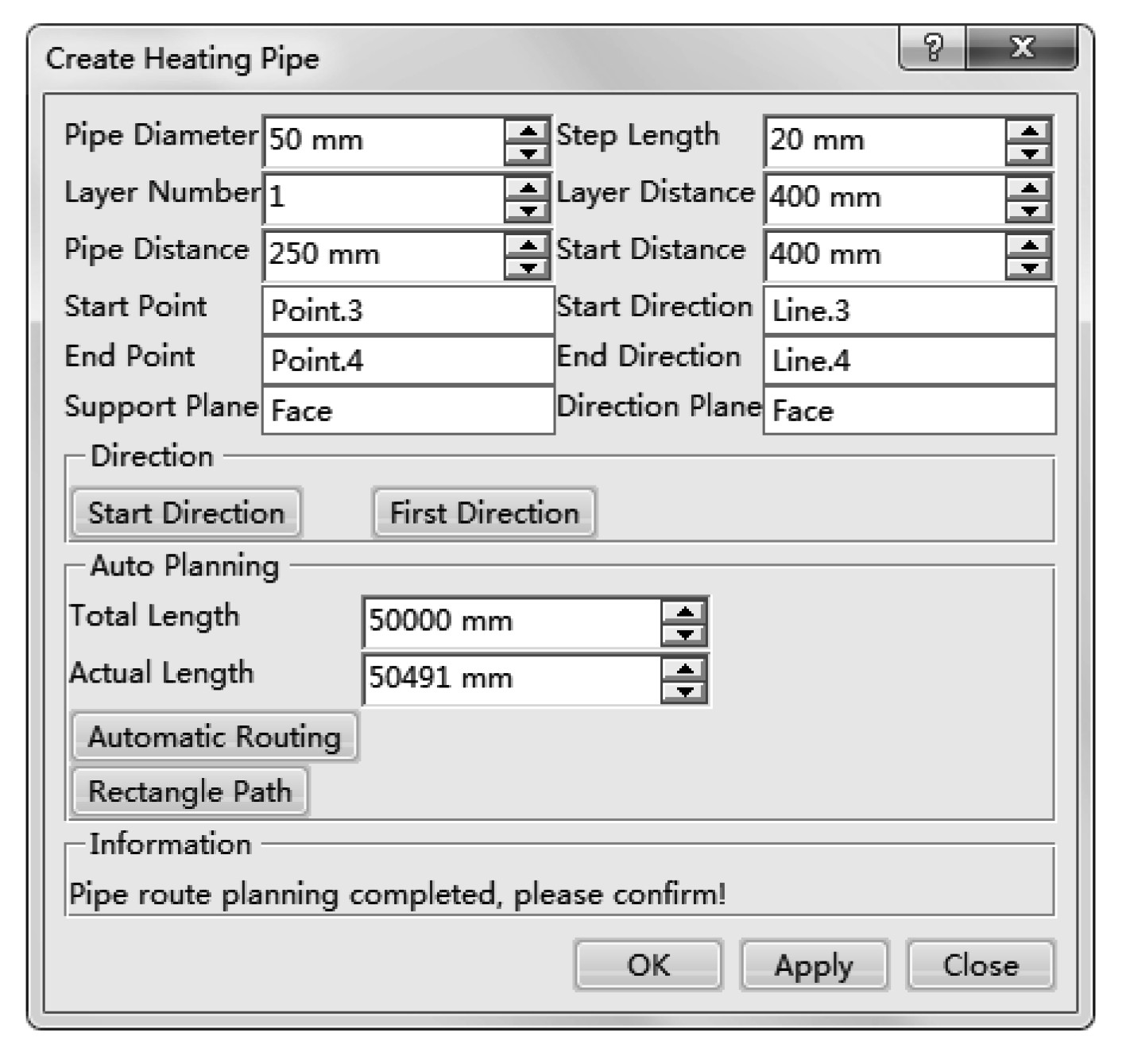

3.3 系统功能介绍开发的系统界面如图9所示,其中主要参数有Pipe Diameter(管径),Step Length(探路步长),Start Point(进口中心点),Start Direction(进口方向),End Point(出口中心点),End Direction(出口方向),Support Plane(管路的支撑面/参照面) ,Direction Plane(管路方向约束参照面),Total Length(设计总长)。有2个方向调节辅助功能:Start Direction功能是调整管路在舱室的进口方向,First Direction功能是调整加热盘管路径规划的开始方向。应用Automatic Routing功能完成管路自动布置,Total Length栏显示生成的管系模型实际总长。

|

图 9 软件主界面 Fig. 9 Software main interface |

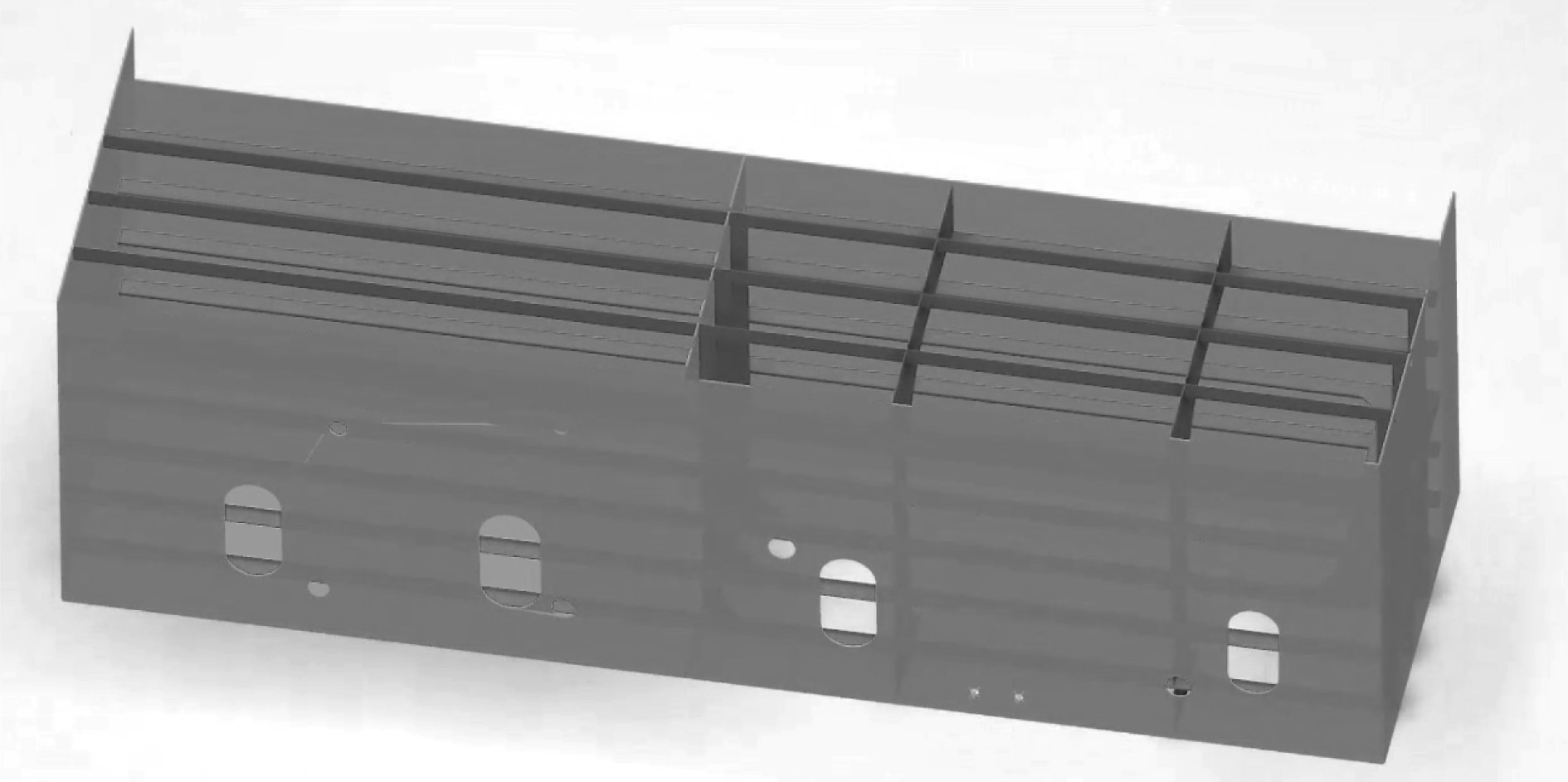

为验证船舶加热盘管的自动布置系统的可行性,在3DEXPERINCE V6软件中打开需验证舱室模型。其模型外形尺寸为15000 mm×4500 mm×4600 mm,分成2个舱室,如图10所示。

|

图 10 测试舱室模型 Fig. 10 Test ship tank model |

1)主程序中设置管子通径为50 mm,探路步长20 mm,加热盘管设计长度为50000 mm;

2)在程序分别选择舱室内进出口中心点和方向线来分别确定加热盘管的起点和方向,加热盘管的终点和方向;

3)分别选择舱室结构的底面和正面来确定加热盘管支撑面和管路布置开始方向。如果方向不对,可以调整加热盘管进口方向和加热盘管规划开始方向。应用Automatic Routing功能计算加热盘管路径;

4)自动生成加热盘管路径和三维管路系统,如图11所示。单层加热盘管自动布置程序总计运行时间约为5 min。

|

图 11 单层加热盘管布置 Fig. 11 Single layer heating pipe arrangement |

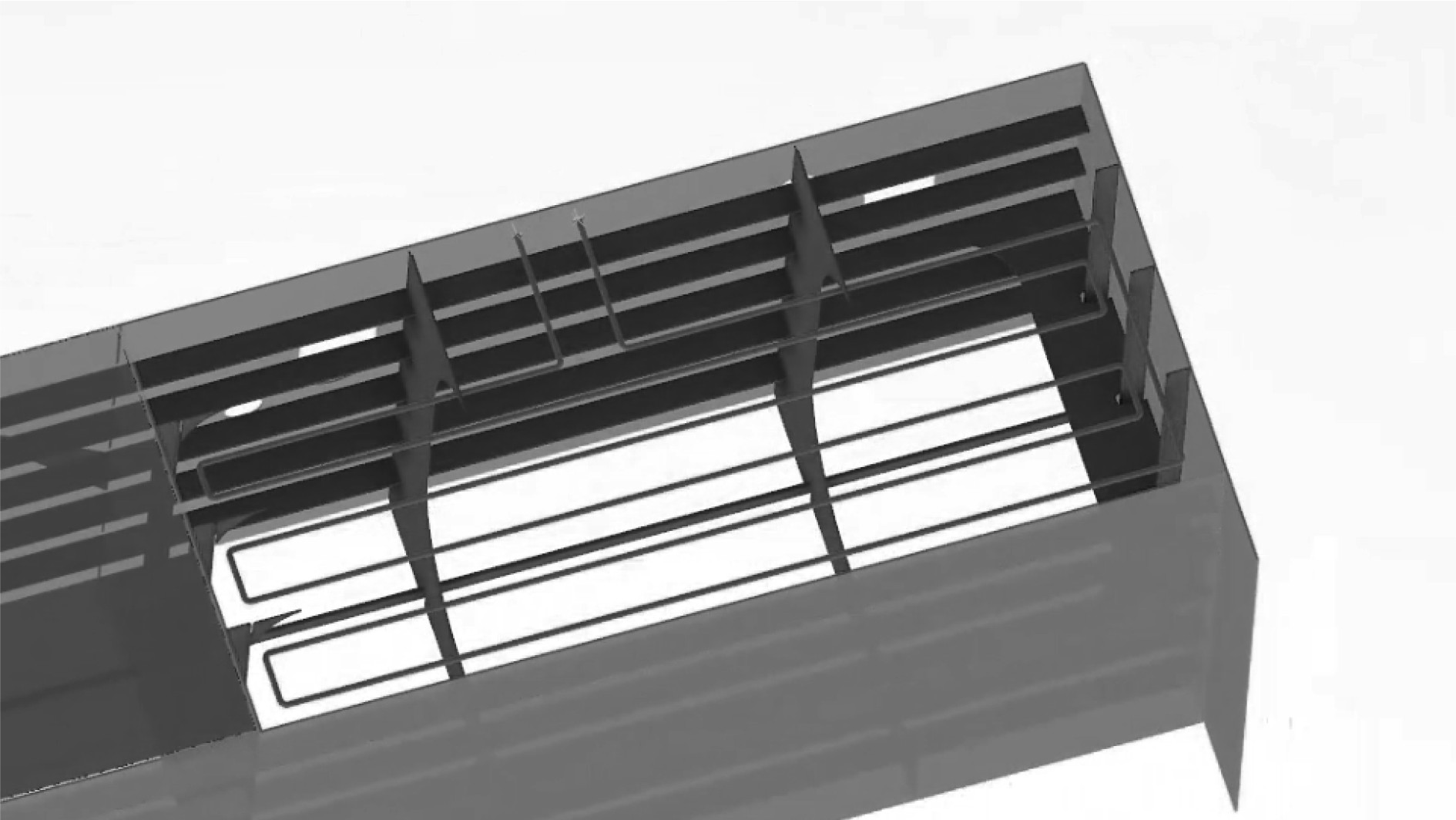

在实际应用中,如果加热盘管设计要求是90000 mm,在单层布置不能满足设计要求的情况下,可以在程序中设置Layer Number(管路层数)参数为2,进行自动布置。加热盘管出口可以根据Layer Distance(层高)参数,自动计算出口位置。应用加热管路自动布置软件 Automatic Routing功能计算加热盘管布置路径,如图12所示。

|

图 12 多层加热盘管布置路径 Fig. 12 Arrangement path of multi-layer heating pipe |

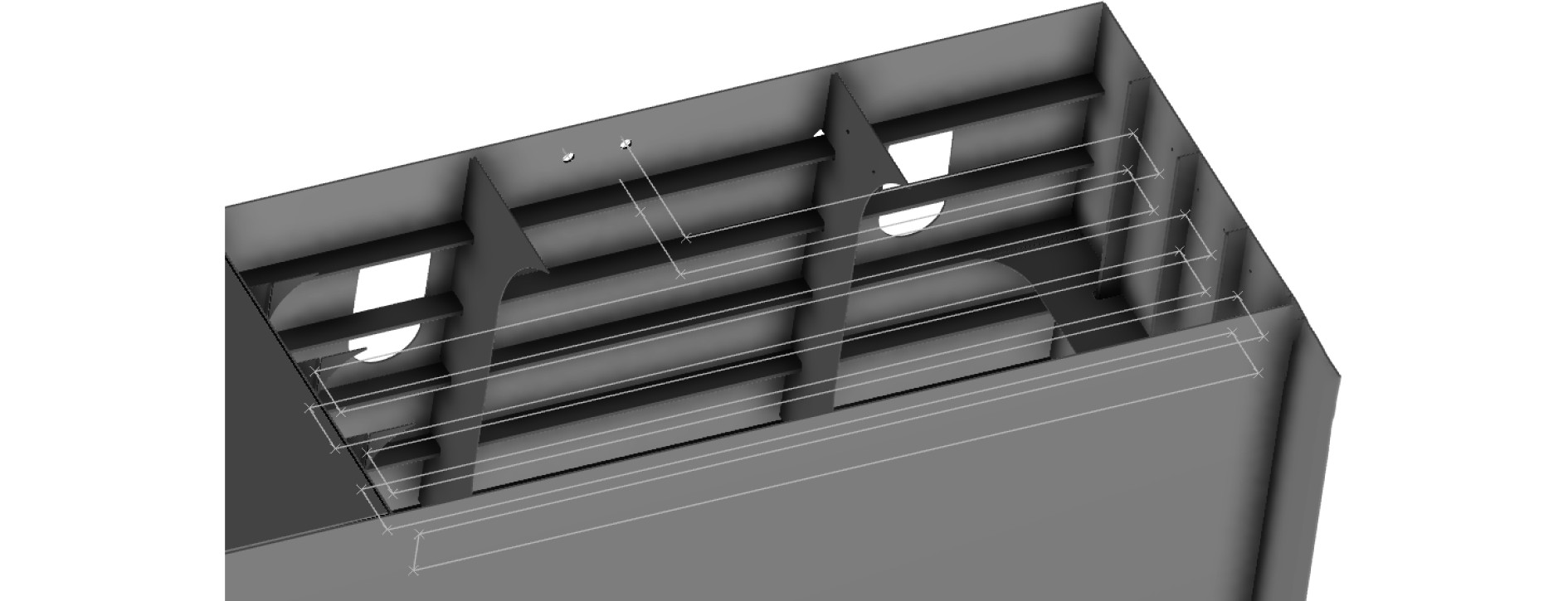

最终自动生成加热盘管三维管路系统,如图13所示。双层加热盘管自动布置程序总计运行时间约为6 min。经过实际调研,设计人员在能一次性正确地布置本实例加热盘管下,通常至少需要30 min以上。因此通过船舶加热盘管的自动布置系统至少可以缩短80%以上设计时间。

|

图 13 多层加热盘管布置模型 Fig. 13 Layout model of multilayer heating pipe |

本文通过研究船舶加热盘管布置基本设计安装要求和加热盘管路径规划算法,在三维设计软件平台上开发船舶加热盘管管路自动布置系统,进行开拓性的探索和实践验证。

1)通过对船舶加热盘管设计和安装要求进行分析可知,加热盘管布置具有特定的规则,其外部环境影响较小,是管路自动布置系统实现有利条件。加热盘管自动布置系统可有效减少加热盘管手工布置的工作量,具有一定的工程应用价值。

2)通过采用“S”型路径规划方案,路径回溯算法来判断终止条件,出口管路算法形成完整路径。最终采用加热盘管的总长度优化算法,达到设计长度要求。

3)在3D EXPERIENCE V6 软件平台,应用CAA二次开发实现船舶加热盘管系统。通过在具有代表性的船舶舱室分段结构环境下验证,实现多种实用方案的船舶加热管系自动布置,并缩短设计时间80%以上,取得了满意的应用效果,验证此系统具有工程实用价值。

| [1] |

ZHU D, LATOMBE J C. Pipe routing=path planning (with many constraints)[C]//Proceedings of the 1991 IEEE International Conference on Robotics and Automation. Sacramento, California: 1991: 1940−1947.

|

| [2] |

张广林, 胡小梅, 柴剑飞, 等. 路径规划算法及其应用综述[J]. 现代机械, 2011, 165(5): 85-90. DOI:10.3969/j.issn.1002-6886.2011.05.031 |

| [3] |

简毅, 高斌, 张月. 一种室内扫地机器人全遍历路径规划方法研究[J]. 传感器与微系统, 2018, 37(1): 37-39. |

| [4] |

王素琴, 王飞, 袁建平, 等. 基于双向RRT算法的管线路径规划及建模仿真[J]. 太原理工大学学报, 2018, 49(6): 839-845. |

| [5] |

董宗然, 林焰. 基于最短路径快速算法的船舶管路自动敷设方法[J]. 计算机集成制造系统, 2014, 20(12): 52-62. |

| [6] |

吴宏超, 刘检华, 唐承统, 等. 基于改进A*算法的管路自动布局设计与优化方法[J]. 计算机集成制造系统, 2016, 22(4): 79-88. |

| [7] |

范小宁, 林焰, 纪卓尚. 船舶管路三维布局优化的变长度编码遗传算法[J]. 中国造船, 2007, 48(1): 86-94. |

| [8] |

樊江, 马枚, 杨晓光. 航空发动机外部管路自动敷设研究[J]. 机械设计, 2003, 07: 21-23. |

| [9] |

中国船舶工业总公司. 油舱蒸汽加热系统计算方法: CB/T 3373-2013[S]. 北京: 中国船舶工业综合技术经济研究院, 2014.

|

| [10] |

赵波, 许晓达, 李全昆. 油船货油舱蒸汽加热系统设计及相关技术应用[J]. 船海工程, 2019, 48(2): 62-65, 70. DOI:10.3963/j.issn.1671-7953.2019.02.017 |

| [11] |

赵晓东, 鲍方. 清洁机器人路径规划算法研究综述[J]. 机电工程, 2013, 30(11): 1440-1444. |

| [12] |

简毅, 高斌, 张月. 一种室内扫地机器人全遍历路径规划方法研究[J]. 传感器与微系统, 2018, 37(1): 32-34. |

2021, Vol. 43

2021, Vol. 43