2. 海军驻大连地区第三军事代表室,辽宁 大连 116021

2. Third Military Representative Office of the Navy in Dalian, Dalian 116021, China

船舶海水管路[1]主要由海底门、过滤器、海水泵、冷却器、气水分离箱、金属管路、法兰和阀件等设备和部件组成,担负着冷却主副机、洗消、压载等任务,对于保障船舶航行具有重要作用。海水是一种天然电解质,含有大量可溶性盐,并且溶有大量空气,海洋生物还会释放CO2等气体,使得海水酸化,腐蚀能力加剧[2]。此外,海水流速过快冲刷海水管壁也会造成管壁减薄。船舶海水管路腐蚀可能会导致管壁破损,造成设备损坏,严重时甚至影响船舶的安全航行。因此,研究海水管路的腐蚀检测技术以便采取相应的应急保护措施,对于船舶装备的管理和使用具有重要意义。

1 海水管路无损检测技术分析无损检测技术是在不损伤被测对象使用性能的前提下,利用被测试件结构异常而引起的对声、光、电、磁等反应的变化,探测试件内部和表面缺陷,并对缺陷的类型、位置、尺寸等做出判断和评价[3]。在金属管道缺陷检测中,目前比较成熟的无损检测技术有:射线检测[4]、超声检测[5]、涡流检测[6]、漏磁检测[7]、渗透检测[8]等。

船舶海水管路管壁较薄,而超声检测适用于检测厚度较大的试件,且操作较为复杂,需要高度熟练的操作人员对缺陷种类进行判断,故不适用于船舶海水管路腐蚀检测。船舶海水管路多使用抗腐蚀性能较好的铜镍合金材料,铁磁性较弱,不易形成漏磁场,而且船舶海水管路口径较小,布置紧密,走向复杂,故漏磁检测也不适用。射线检测对于面积型缺陷检测率较低,且放射性物质对人体有害,同样不适用。部分船舶海水管路有包覆层,不方便使用渗透液作为检测介质,而且渗透检测也无法检测内部缺陷,故渗透检测也不适用。相比之下,涡流检测无需添加介质,无需放射源,可在试件表面有包覆层的情况下进行检测,而且对试件表面及近表面的缺陷有很高的灵敏度,适用于检测船舶海水管路的腐蚀程度。

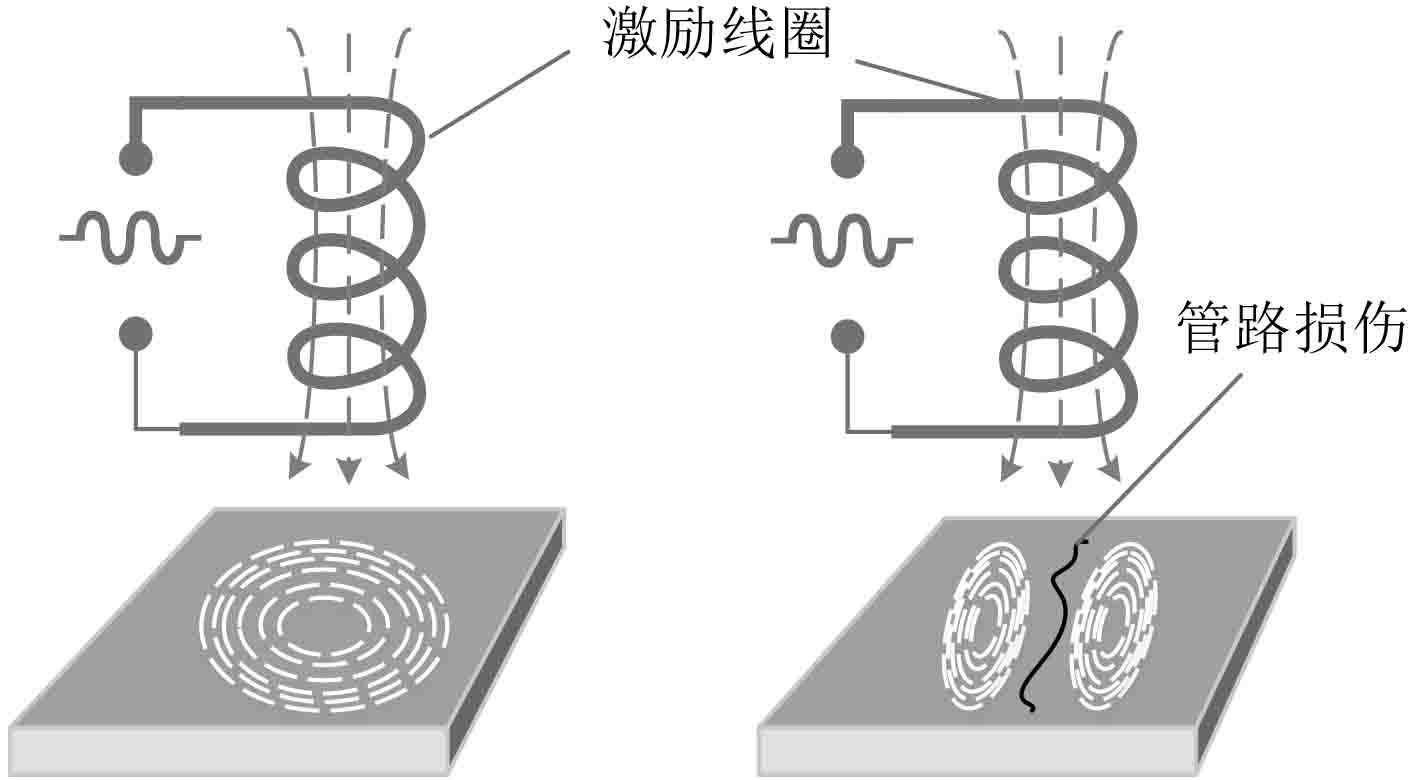

2 脉冲涡流检测技术分析 2.1 基本原理涡流无损探伤原理如图1所示。将交变电流通入线圈时,线圈会感生出一个交变磁场。当线圈置于被测管壁表面时,其交变磁场会通过电磁耦合的方式,在管壁中激发涡流。所激发的涡流集中于管壁表面,并在管壁内传播。在涡流的传播过程中,能量密度会逐渐发生衰减。衰减的电流密度会耦合出衰减的涡流磁场,阻碍原交变磁场的变化。可以通过检测磁场分布的变化情况,反映被测试件的缺陷。

|

图 1 涡流无损探伤基本原理 Fig. 1 Basic principle of eddy current non-destructive testing racture morphology |

脉冲涡流检测技术是涡流检测的一个分支,基本原理与涡流检测相同,不同之处在于脉冲涡流检测采用脉冲方波作为激励信号。由于集肤效应的影响,与传统单频涡流检测相比,脉冲涡流具有非常丰富的频谱分量,能够同时实现对金属试件不同深度位置缺陷的检测,检测速度和效果均优于连续施加不同频率正弦激励的多频涡流检测。

2.2 激励信号脉冲涡流检测技术的激励电流或者电压通常是方波,文献[9]分别研究了斜波、半正弦波和方波作为激励信号的检测分辨率,并指出方波是最优选择。文献[10]研究了不同占空比的脉冲方波对涡流检测的影响,即脉冲宽度调制技术(PWM),该技术可提供丰富的频谱。激励信号的频率和占空比对缺陷检测灵敏度的影响与被测试件的厚度有关,对于厚度较大的试件应适当降低激励频率并提高占空比[11]。吴鑫等仿真分析了脉冲涡流探头参数对金属测厚的影响,利用检测线圈的感应电压作为输出信号,研究表明激励线圈的电流脉冲幅值对检测线圈输出信号幅值影响较大,增大脉冲电流有利于提高测厚的精度;渗透深度与激励脉冲信号频率的平方根成反比。在实际检测中应选取小的激励脉冲频率,增大渗透深度,提高脉冲涡流测厚精度[12]。

2.3 探头结构脉冲涡流检测探头一般由一个激励线圈和一个或多个信号检测装置(感应线圈或者磁场传感器)组成。

激励线圈可产生初级磁场,传统圆柱形线圈由于激励磁场直接穿过检测线圈或者磁场传感器,会对检测信号产生很大干扰。若采用矩形激励线圈,感应电场的衰减程度会减弱,涡流渗透更深[13]。矩形线圈受提离影响较小,能够有效消除边缘效应的影响,并且由于矩形线圈具有方向特性,能够产生均匀的涡流分布[14-15]。周德强等[16]通过仿真和实验发现矩形探头长宽高尺寸在2∶1∶1.5的比例下灵敏度、线性度最好。

通过在探头上增加铁芯和磁屏蔽来聚集和放大信号,周德强等[17]对比研究了铁屏蔽和铝屏蔽,结果表明带有铝屏蔽的探头可以增强脉冲涡流响应的峰值,但灵敏度会降低;而铁屏蔽能够有效抑制背景噪声,增强缺陷识别能力,提高检测灵敏度。

2.4 脉冲涡流检测技术在金属管壁测厚和腐蚀检测的应用金属管路的管壁厚度测量和腐蚀检测一直是脉冲涡流检测技术的一个研究热点。

近年来,脉冲涡流检测技术仍在快速发展。Majidnia等[18]提出了一种新型环绕式脉冲涡流探头,利用环绕线圈以单脉冲扫描管道的整个圆周来增加扫描区域,利用巨磁阻(GMR)传感器作为检测器件,成功检测了面积为4000 mm,深度分别为7 mm,5.8 mm以及4.6 mm的缺陷。Lai等[19]加工了具有大面积减薄、局部树脂状腐蚀和凹坑状腐蚀的模拟试样进行实验,当管壁和绝缘层厚度分别为10 mm和110 mm时,能够检测到绝缘层下10%的管壁减薄以及300 mm2、深度2 mm的局部腐蚀。

Xu等[20]选取差分信号峰值时间作为特征量,研究表明峰值时间与绝缘厚度和探头提离距离无关,当管壁减薄厚度小于60%时,峰值时间与管壁减薄量呈线性相关。Park等[21-22]也同样证实峰值时间随着样品厚度的增加而增加,而与绝缘体厚度无关。他们用霍尔传感器作为检测器件,在不除去试件绝缘层、6 mm提离距离下,测得核电厂不锈钢管道的管壁厚度在1~5 mm之间的变化。

3 脉冲涡流信号检测器件分析脉冲涡流检测技术通常使用感应线圈或者磁场传感器来检测试件涡流场所产生的二次磁场引起的线圈周围磁场的变化。线圈和磁场传感器的信号输出表达式如下:

| ${V_{{\rm{coil}}}} = - N \cdot A \cdot \frac{{\rm{d}}B}{{\rm{d}}T}{\text{,}}$ | (1) |

| ${V_{{\rm{sensor}}}} = K \cdot B{\text{。}}$ | (2) |

其中:N为线圈匝数;A为磁通量通过的面积;B为磁通密度;K为磁场传感器的比例系数。

3.1 感应线圈线圈的输出电动势与磁通密度的变化率成正比,而磁场传感器的输出电压与磁通密度成正比。感应线圈具有设计制作简单、宽频带和大动态范围等优点,但仅对交变磁场敏感,对低频磁场测量灵敏度较低,而且需要增设积分电路将磁通密度的变化率转化为磁通密度,不易于小型化[23]。

3.2 磁场传感器目前应用较为广泛的磁场传感器有霍尔传感器、磁电阻传感器和超导量子干涉器件(superconducting quantum interference device,SQUID)传感器。霍尔传感器具有较大的动态范围,大约1 ~1000 Gs,但是噪声大、分辨率和灵敏度较低。SQUID传感器是目前检测精度最高的磁场传感器,高温超导SQUID检测精度可达10−14 T,低温超导 SQUID可达10−15 T,但由于设计制作和使用复杂、成本高,暂未大规模使用[24]。

磁电阻传感器是基于磁电阻效应设计制作的传感器。磁电阻效应(MR)是指元件电阻值会随着外加磁场的改变而改变,是把磁信号转化为电信号最有效的方法之一[25]。磁电阻效应的发展已经历3代:各向异磁电阻(ARM)效应、巨磁电阻(GMR)效应和隧道磁电阻(TMR)效应。这3种磁电阻效应的性能参数如表1所示。

|

|

表 1 三种磁电阻效应特性比较 Tab.1 Comparison of three magnetoresistance effects |

TMR器件相对于霍尔器件、AMR器件和GMR器件,温度稳定性好、线性度较好,信噪比、灵敏度和工作范围均大幅度提高,无需外加set/reset线圈,无层间耦合效应,且功耗极低,体积极小,易于集成化和阵列布置,提高传感器探头的分辨率,适用于脉冲涡流管路腐蚀程度检测的阵列成像。

隧道磁电阻效应产生的原理[26]是电子自旋相关的隧穿效应,一般存在于磁隧道结(MTJ)中。基于隧道磁电阻效应原理制成的TMR器件具有灵敏度高、功耗小、易于集成化等优点,在计算机磁头和传感器领域应用广泛。Cardoso等[27]设计制造了2个分别由6个和10个磁隧道结串联组成的TMR传感器,并成功检测了铝制模型上宽度为0.1 mm,深度0.2~1 mm变化的缺陷,灵敏度可达到50.8 mV/mT和84.5 mV/mT,且后者信噪比可达50 dB。Jin等[28]将4,16,28,40,52个磁隧道结分别布置成1,4,7,10,13行以制成传感器,成功检测到铝试件表面宽0.1 mm,深度0.1~1 mm变化的裂纹。当将28个磁隧道结排布成7行,检测0.1 mm深度缺陷时的信噪比高达115 dB,这表明合理布置磁隧道结可提高检测精度。Jin等[29]又将以上磁隧道结阵列布置用于检测铜试件中的凹坑,同样得出以上结论。Ye等[29]用180个TMR元件组成传感器阵列,每个元件相距0.5 mm,能够在一次扫描中将宽度90 mm的矩形区域成像,实验成功将铝试件上300×300×400 mm的表面缺陷成像。

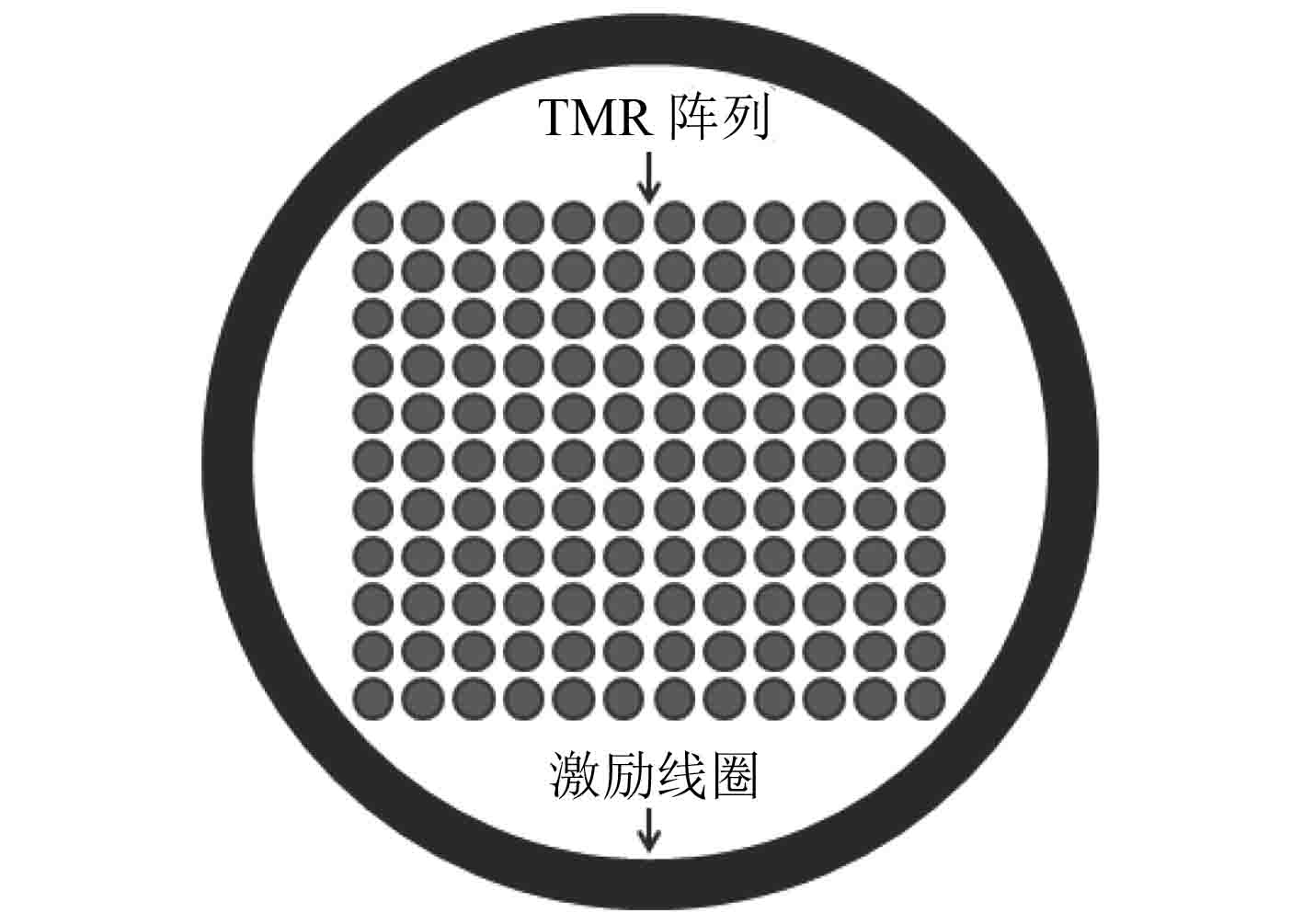

4 基于TMR阵列的脉冲涡流检测系统设计本文设计一种基于TMR阵列的脉冲涡流检测方案,该方案将TMR传感器布置于激励线圈内部,按照一定规则组成阵列(见图2),以检测涡流磁场的变化,反映管路损伤情况。由于TMR传感器体积小,相同体积布置数量远大于其他传感器,能有效提高后期成像的分辨率。

|

图 2 TMR阵列布置示意图 Fig. 2 TMR array arrangement racture morphology |

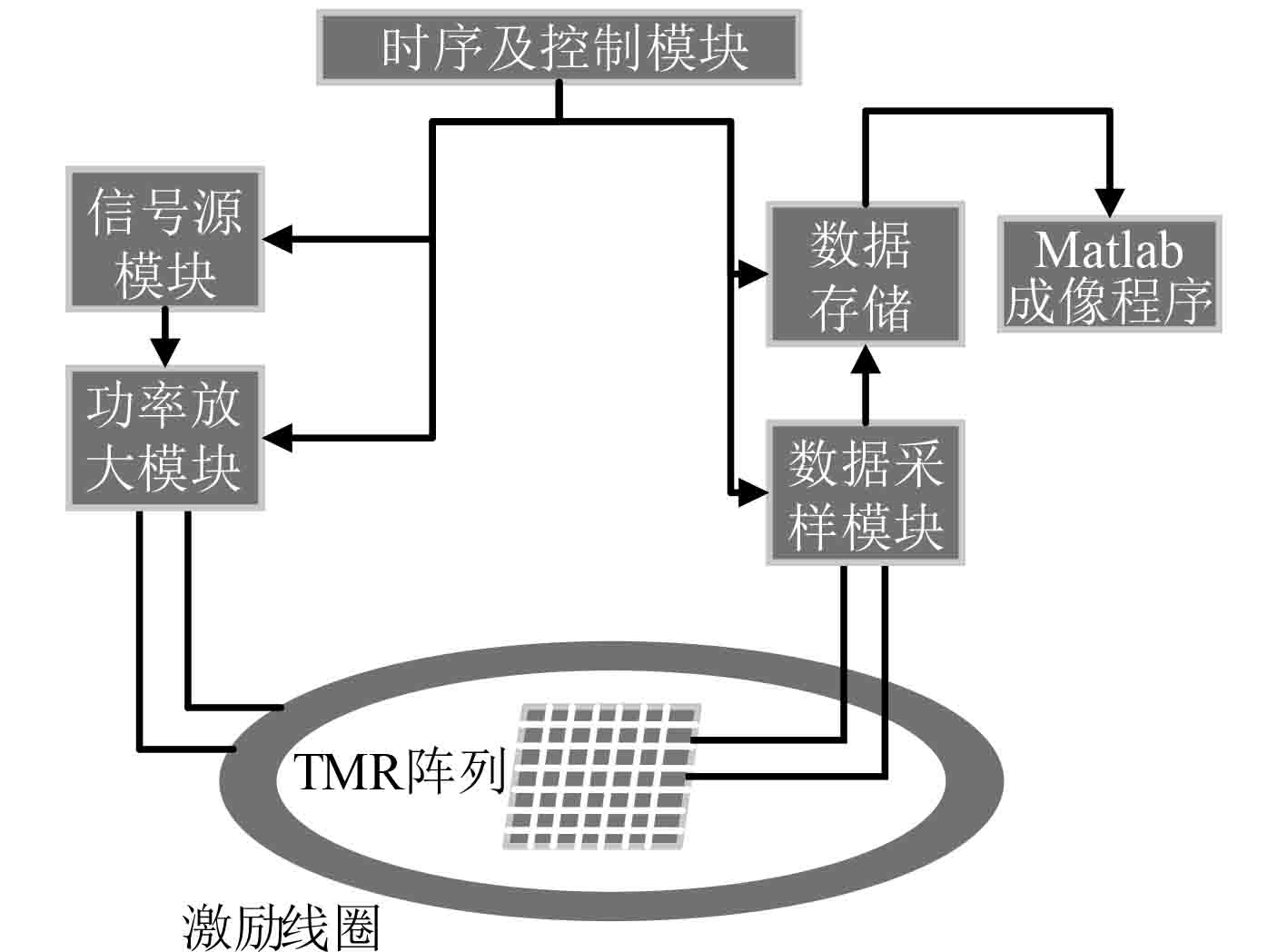

检测系统硬件组成如图3所示,主要包括脉冲信号发射电路、涡流信号检测电路、显示控制单元及数据采集处理电路。软件部分主要有信号数据的处理与存储,并开发基于检测结果的成像程序。

|

图 3 脉冲涡流检测系统组成结构 Fig. 3 Detection system structure racture morphology |

本文对比分析多种无损检测技术的优缺点及适用条件,指出脉冲涡流检测技术较适用于船舶海水管路的腐蚀检测。分析多种脉冲涡流检测技术的信号检测器件发现,由于TMR传感器体积小、灵敏度高、功耗小等优点,可布置成阵列实现腐蚀成像。最后,提出基于TMR阵列的脉冲涡流检测系统设计方案,为后续工作的展开奠定基础。

| [1] |

陈国均, 曾凡明. 现代舰船轮机工程[M]. 长沙: 国防科技大学出版社, 2001: 345−346.

|

| [2] |

张敏丽. 船舶海水管系腐蚀的原因及其防护[J]. 全面腐蚀控制, 2010, 24(6): 5-9. ZHANG Min-li. Causes and protection of corrosion of marineseawater piping[J]. Total Corrosion Control, 2010, 24(6): 5–9. |

| [3] |

沈玉娣. 现代无损检测技术[M]. 西安: 西安交通大学出版社, 2012: 2−3.

|

| [4] |

张小海. 射线检测[M]. 北京: 机械工业出版, 2013: 1−2.

|

| [5] |

郭伟. 超声检测[M]. 北京: 机械工业出版社, 2014: 2.

|

| [6] |

任吉林. 涡流检测[M]. 北京: 机械工业出版社, 2017: 2−3.

|

| [7] |

黄松岭. 现代漏磁无损检测[M]. 北京: 机械工业出版社, 2017: 2.

|

| [8] |

金信鸿. 渗透检测[M]. 北京: 机械工业出版社. 2014: 2.

|

| [9] |

MICHNIAKOVA M, JANOUSEK L. The impact of various waveform shapes on the response signal in pulsed eddy current NDE[C]. ELEKTRO 2012, 2012: 439−442.

|

| [10] |

LI J, WU X, ZHANG Q, et al. Pulsed eddy current testing of ferromagnetic specimen based on variable pulse width excitation[J]. NDT E Int., 2015, 69: 28-34. DOI:10.1016/j.ndteint.2014.09.004 |

| [11] |

张辉, 杨宾峰, 王晓锋, 等. 脉冲涡流检测中参数影响的仿真分析与实验研究[J]. 空军工程大学学报, 2012, 13(1): 52-57. |

| [12] |

吴鑫, 谢基龙, 石坤, 等. 脉冲涡流参数对金属测厚影响的仿真分析[J]. 北京交通大学学报, 2012, 36(1): 122-131.

|

| [13] |

HOSHIKAWA H, KOYAMA K. Eddy current distribution using parameters normalized by standard penetration depth[J]. Materials Evaluation, 1999, 9: 587-593. |

| [14] |

FAVA J, RUCH M. Design, construction and characterization of ECT sensors with rectangular planar coils[J]. Insight, 2004, 46(5): 268-274. DOI:10.1784/insi.46.5.268.55568 |

| [15] |

HE Y, LUO F, PAN M, et al. Defect classification based on rectangular pulsed eddy current sensor in different directions[J]. Sensors and Actuators A: Physical, 2010, 157(1): 26-31. DOI:10.1016/j.sna.2009.11.012 |

| [16] |

周德强, 闰向阳, 尤丽华, 等. 脉冲涡流矩形传感器参数的仿真优化与实验[J]. 传感器与微系统, 2013, 32(5): 13-16.

|

| [17] |

ZHOU D, WANG J, HE Y, et al. Influence of metallic shields on pulsed eddy current sensor for ferromagnetic materials defect detection[J]. Sensors and Actuators A: Physical, 2016, 248: 162-172. DOI:10.1016/j.sna.2016.07.029 |

| [18] |

MAJIDNIA S, NILAVALAN R, RUDLIN J. Investigation of an encircling pulsed eddy current probe for corrosion detection[C]// IEEE Sensors 2014 Proceedings, Valencia, 2014: 835−838.

|

| [19] |

LAI S, CHEN D, CHEN H, et al. Pulsed eddy current testing of inner wall flaws in pipe under insulation[J]. Procedia Eng., 2015, 130: 1658-1664. DOI:10.1016/j.proeng.2015.12.334 |

| [20] |

XU Z, WU X, LI J, et al. Assessment of wall thinning in insulated ferromagnetic pipes using the time-to-peak of differential pulsed eddy-current testing signals[J]. NDT E Int., 2012, 51: 24-29. DOI:10.1016/j.ndteint.2012.07.004 |

| [21] |

PARK D G, ANGANI C S, KISHORE M B, et al. The effects of lift-off from wall thinning signal in pulsed eddy current testing[J]. Magn., 2012, 17(4): 298-301. DOI:10.4283/JMAG.2012.17.4.298 |

| [22] |

PARK D G, ANGANI C S, KIM G D, et al. Evaluation of pulsed eddy current response and detection of the thickness variation in the stainless steel[J]. IEEE Transactions on Magnetics, 2009, 45(10): 3893-3896. DOI:10.1109/TMAG.2009.2024219 |

| [23] |

TUMANSKI S. Induction coil sensors — a review[J]. Meas. Sci. Technol., 2007, 18(3): 31-46. DOI:10.1088/0957-0233/18/3/R01 |

| [24] |

王三胜, 郭强. 高温超导技术在微磁传感器中的应用与发展[J]. 物理, 2016, 45(03): 172-179.

|

| [25] |

刘迎春, 叶湘滨. 传感器原理、设计与应用[M]. 北京: 国防工业出版社, 2015: 231−232.

|

| [26] |

吉吾尔•吉里力, 拜山·沙德克. 隧道磁电阻效应的原理及应用[J]. 材料导报, 2009, 23(1): 338-340.

|

| [27] |

CARDOSO F A, ROSADO L, FERREIRA R, et al. Magnetic tunnel junction based eddy current testing probe for detection of surface defects[J]. Journal of Applied Physics, 2014, 115(17): 516-520. |

| [28] |

JIN Z, OOGANE M, FUJIWARA K, et al. Magnetic sensor based on serial magnetic tunnel junctions for highly sensitive detection of surface cracks[J]. Journal of Applied Physics, 2017, 122. |

| [29] |

JIN Z, IHSAN M A, OOGANE M, et al. Serial magnetic tunnel junction based sensors for detecting far-side pits in metallic specimens[J]. Journal of Applied Physics, 2019, 58. |

2021, Vol. 43

2021, Vol. 43