2. 大连推进器有限责任公司,辽宁 大连 116026

2. Dalian Thruster Co., Ltd., Dalian 116026, China

由于喷水推进泵具有操纵性能好、机动灵活、推进效率高,以及振动噪声低等众多优点,近年来其广泛应用于高性能船艇,国内外学者也对其性能和结构设计开展了大量研究[1]。然而,这些研究大多集中于喷水推进泵的结构设计[2]、水力性能优化[3-5]以及参数选择[6-7]等领域,而对于其在水动力学领域普遍存在的空化机理以及参数对空化现象的影响研究较少。罗剑[8]、刘仲祥[9]等研究了翼型和弯曲叶片对喷泵抗空化特性的影响,苏永生[10]、刘承江[11]等分析研究了在空化条件下推进特性的变化规律,但是对叶轮叶片厚度等参数的影响规律研究很少。刘国辉[12]等分析了不同叶片厚度时混流泵的水力特性及流场情况的变化规律,张建华[13]以离心泵为模型,对比3种不同比转速时离心泵的水力性能及抗汽蚀性能随叶片厚度的变化规律。朱亮[14]、沙毅[15]等研究了叶片厚度变化对普通轴流泵性能的影响规律,取得了低扬程时空化性能较好的轴流泵的叶片厚度分布规律。基于以上研究,本文分析叶片厚度参数对喷水推进轴流泵空化性能的影响规律,以获得轴流式喷水推进泵空化特性较好的叶片厚度分布。

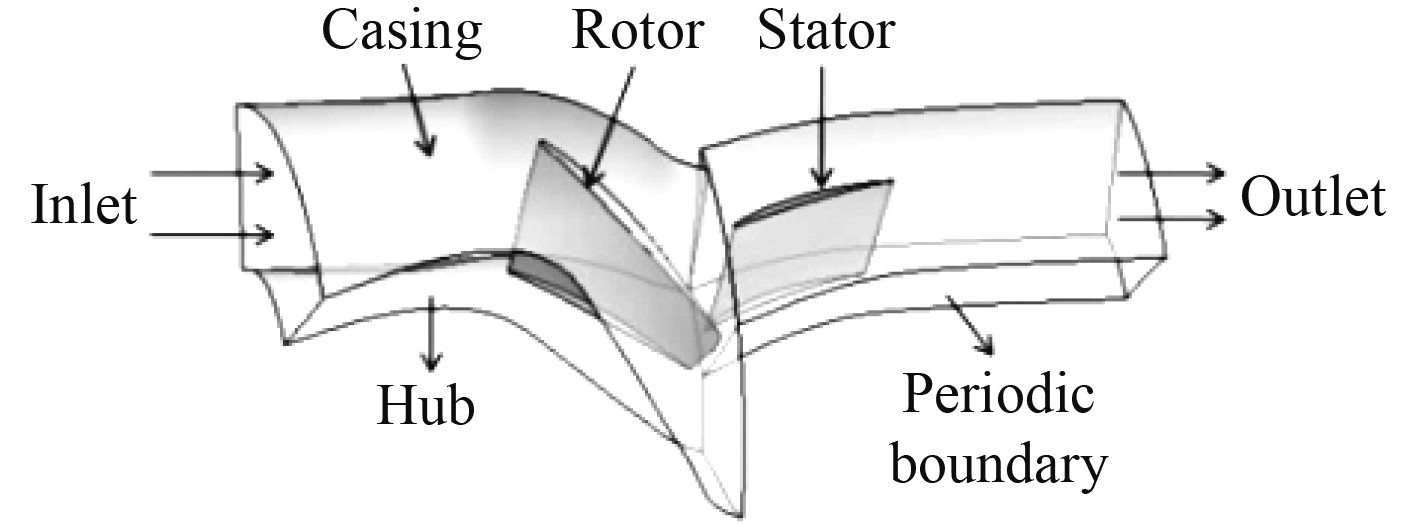

1 计算模型与数值方法本文采用的喷水推进泵模型基本参数如下:叶轮外径D=300 mm,叶轮叶片数z1=5,导叶叶片数z2=9,比转速ns=811,设计转速n=1450 r/min。考虑网格数量和周期性计算,模型采用单通道计算域,如图1所示。为保持最大厚度分布规律不变,设定叶轮叶根最大厚度为10 mm且位于40%弦长位置,改变叶顶处最大厚度,分别设计为3 mm,5 mm,7 mm及9 mm,同时保证叶顶至叶根最大厚度呈线性分布。

|

图 1 计算模型 Fig. 1 Model of calculation |

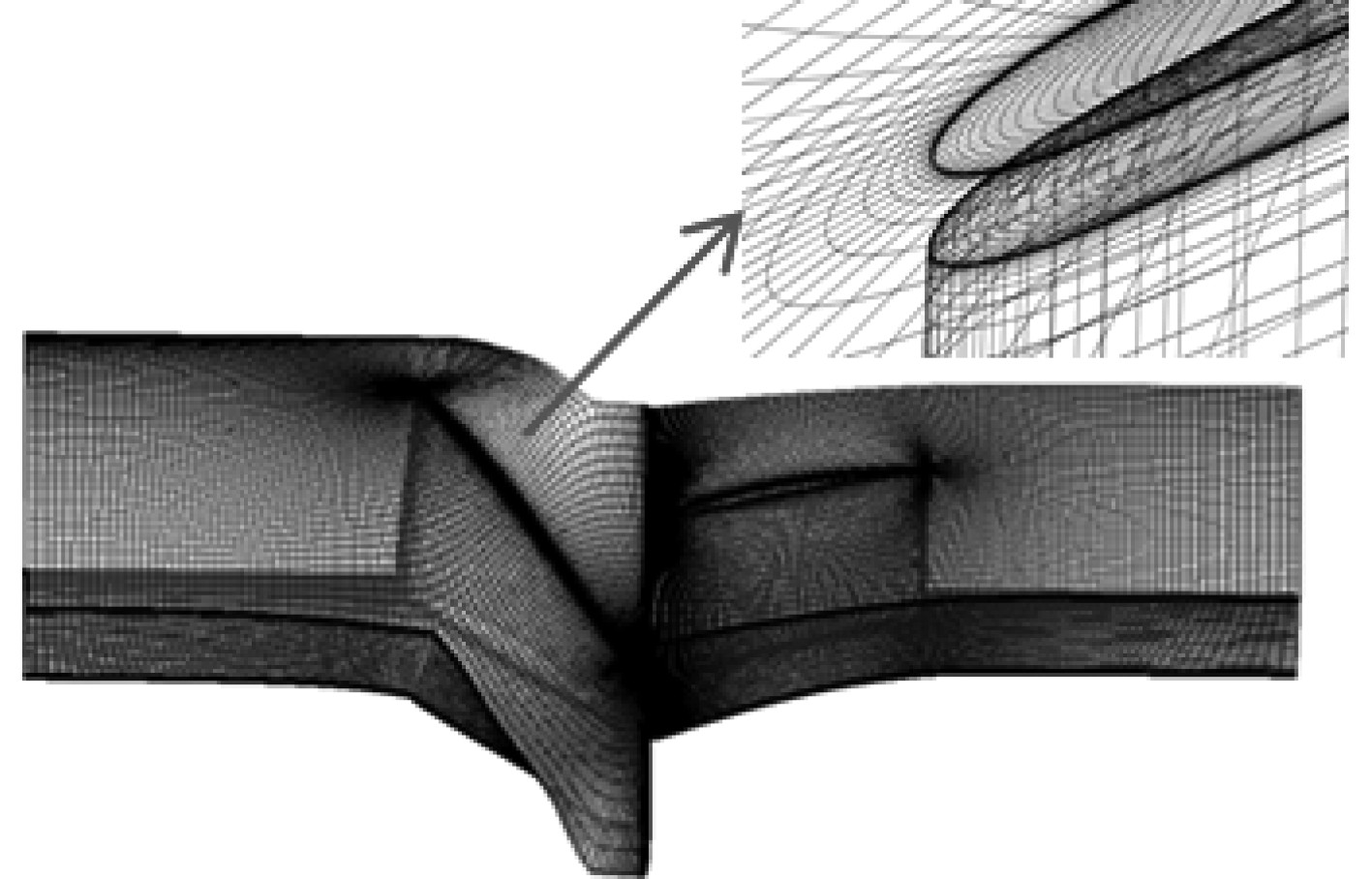

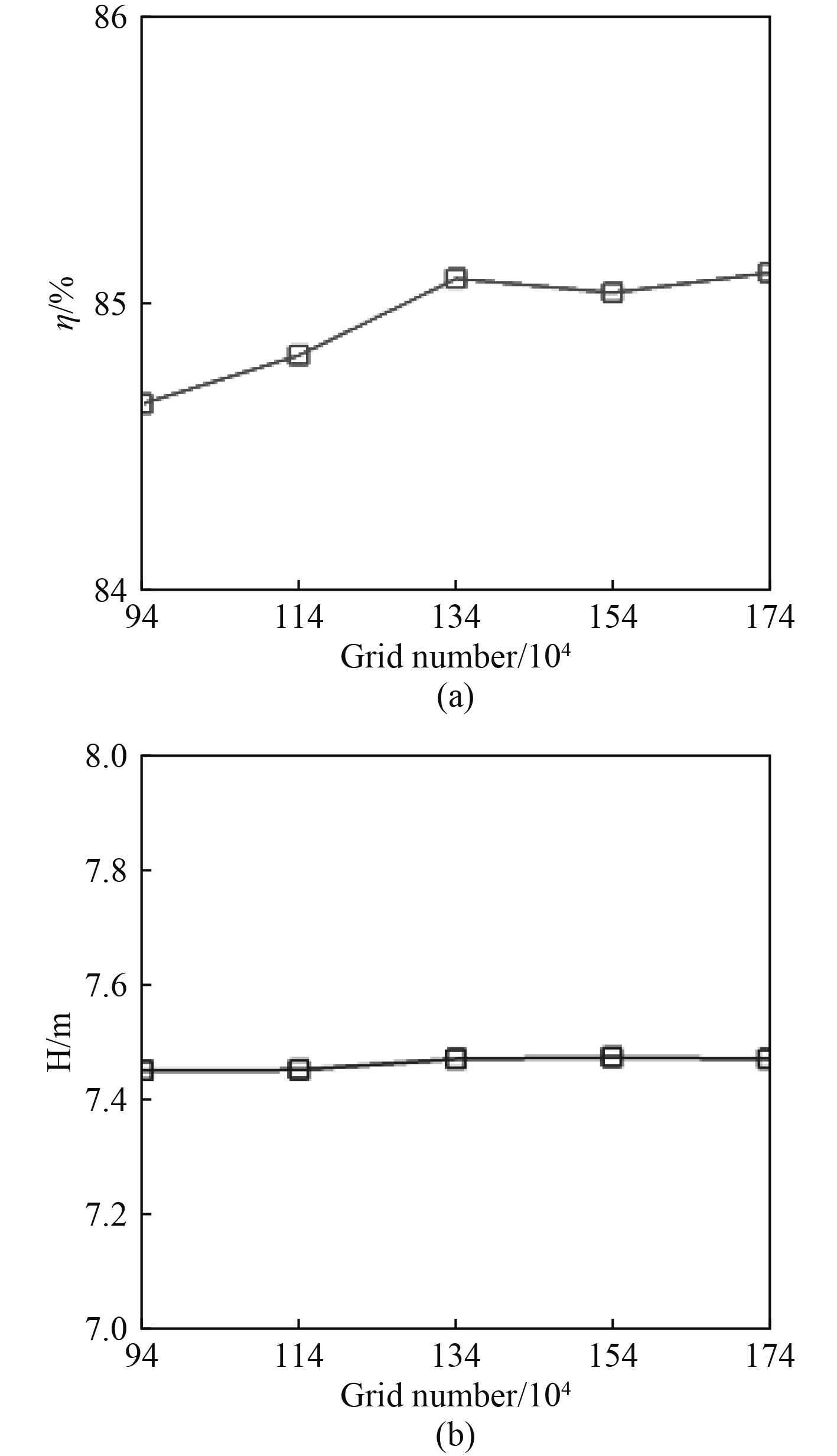

采用NUMECA的AutoGrid5模块来完成网格划分,网格模型如图2所示。叶片区域网格均采用O-H型,为了加密叶片近壁面网格以保证y+值接近1,其近壁面网格采用O型网格。为了减少网格数量对计算结果的影响,进行网格无关性验证,结果如图3所示。当模型计算域网格数为134万,进一步增加网格数目,本模型效率的变化在0.5%以内,扬程的变化范围仅有0.36%,因而选用134万网格进行计算(叶轮和导叶网格数分别为81万、53万)。

|

图 2 计算网格 Fig. 2 Grid of calculation |

|

图 3 水力性能随网格数的变化曲线 Fig. 3 The hydraulic performance vs grid number |

计算模型为标准k-ε湍流模型,近壁区域设置为标准壁面函数,叶轮与导叶的数据传递方法设置为混合平面法。通过Mixture均质多相模型和Schner Sauer空化模型来模拟空泡的生长和溃灭,进而模拟空化变化情况。介质的饱和蒸汽压力设置为3540 Pa,水的表面张力为0.0717 N/m,水蒸汽密度为0.02558 kg/m3。在进口处,空泡体积设置为0,水的体积设置为1。计算中先采用非空化计算获取初始值,以此为基础进行空化计算,既保证了收敛的可靠性,又提高了计算的速度。

2 计算结果分析 2.1 参数定义及关系在水力计算中通常用必需汽蚀余量(NPSHr)来衡量水泵的空化性能,用装置汽蚀余量(NPSHa)来衡量叶轮与进水流道等泵装置的空化特性,当NPSHa>NPSHr时,水泵不会发生空化现象,当NPSHa=NPSHr时,空化初生,当NPSHa<NPSHr时,由于泵装置内部流场压力小于流体发生汽化时的最低压力,水泵内流体的空化将进一步发展。本文计算NPSHr的方法是保持喷水推进泵流量恒定,降低喷水推进泵出口压力,得到扬程随NPSHa的变化曲线。当水泵扬程降低约3%时,此时NPSHa=NPSHr,此时的NPSHa也称为发生空化的临界汽蚀余量。汽蚀比转速C标志着喷水推进泵抗汽蚀性能的优劣,由NPSHr计算可知,喷水推进泵的汽蚀比转速越大,其抗汽蚀性能就越好[16]。

计算公式如下:

| $ {NPSH}_{a}\text=\frac{{{P}}_{\text{in}}-{{P}}_{\text{v}}}{\rho g}\text{,} $ | (1) |

| $ {C=}\frac{{5.62n}\sqrt{{Q}}}{\sqrt[\text{4}]{{{NPSH}_{r}}^{\text{3}}}}\text{。} $ | (2) |

式中:

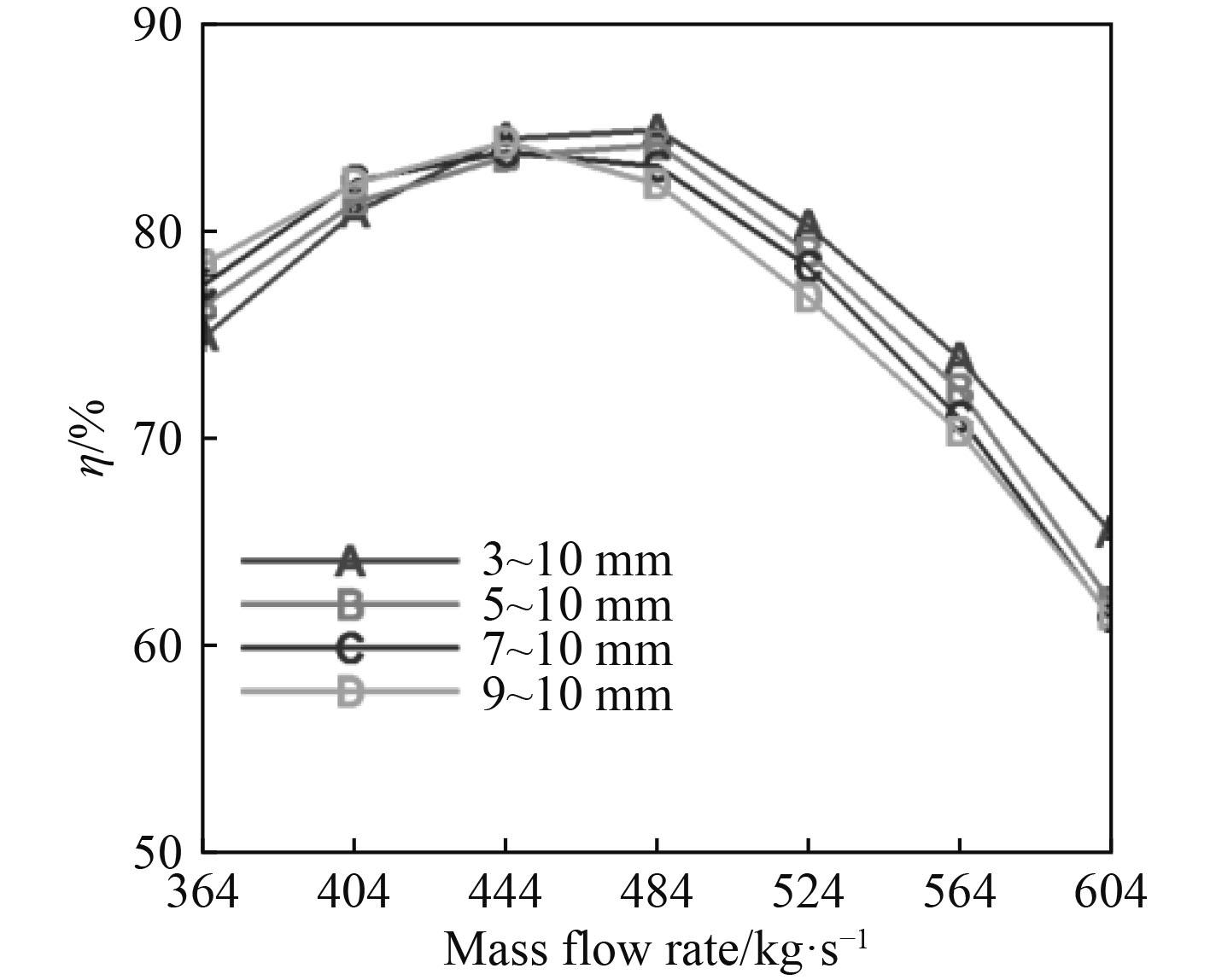

为了研究叶轮叶顶厚度对喷水推进泵水力性能的影响规律,保持叶根处最大叶片厚度为10 mm且位置不变,改变叶顶处最大厚度为3 mm,5 mm,7 mm及9 mm。如图4所示。当小流量工况(Q<444 kg/s)时,叶顶最大厚度增加,其水力效率上升;而当流量超过444 kg/s,特别是超过额定流量(484 kg/s)时,水力效率的变化规律相反,当叶顶最大厚度增加,其水力效率下降,且在相同的流量下,最高效率点降低。

|

图 4 叶顶最大厚度变化时效率随流量的变化曲线 Fig. 4 The curve of efficiency vs flow rate with different the maximum thickness of blade tip |

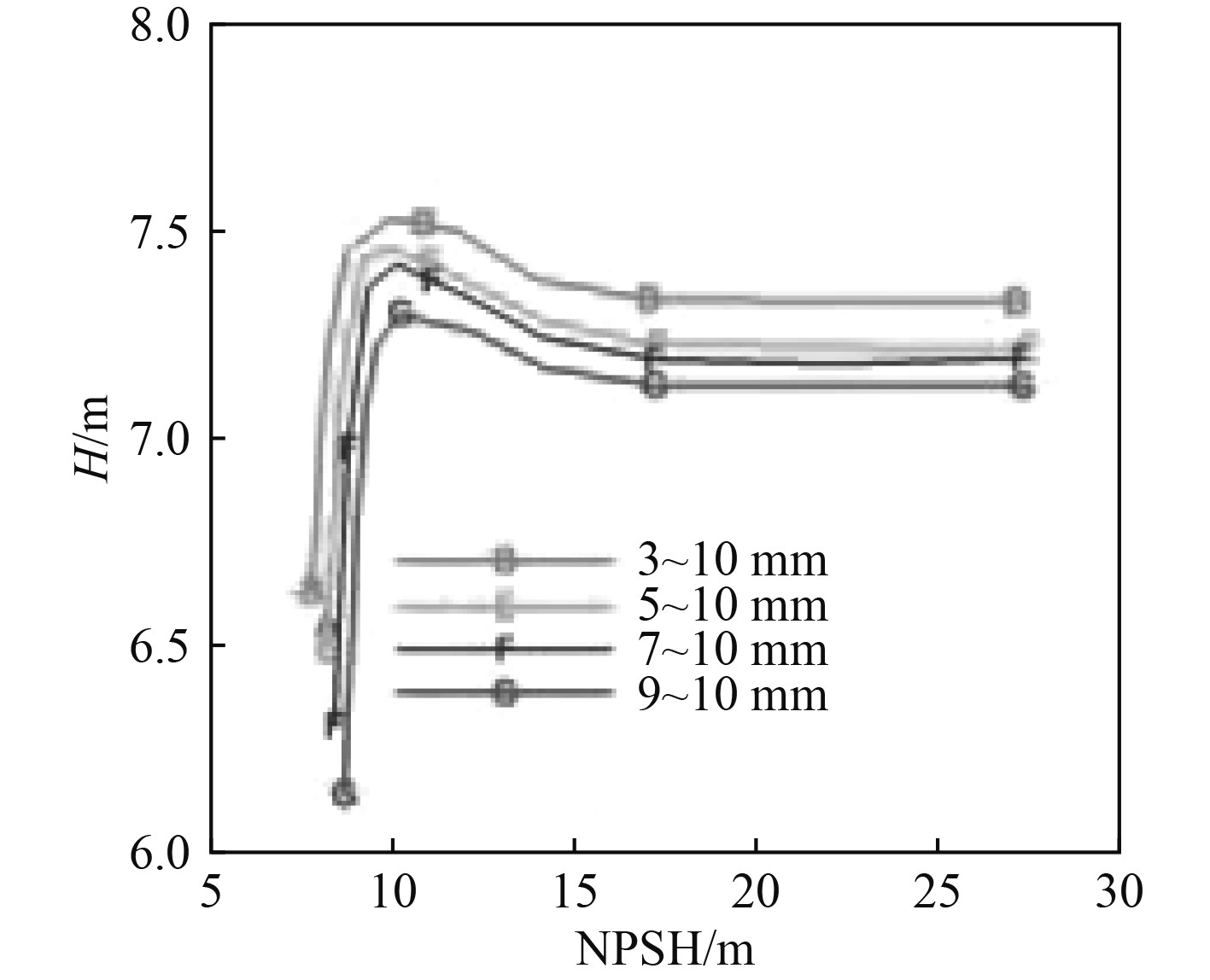

图5给出了额定工况(流量为484 kg/s)时不同叶片叶顶最大厚度时的喷泵扬程变化曲线。从图5可以看出,随着叶片叶顶厚度的增加,叶片排挤系数增加,通流面积变小,叶轮进口的水流轴向流速变大,导致S3流面上的水流攻角变小,扬程减小,因此,叶轮叶顶厚度不宜过大。同时当

|

图 5 不同叶顶最大厚度时喷泵扬程变化曲线 Fig. 5 The curve of pump head with different maximum thickness of blade tip |

为了定量地描述不同叶片厚度对喷水推进泵汽蚀参数的影响情况,研究不同厚度方案时的喷泵汽蚀参数,如表1所示。从表1可知,叶片最大厚度变化对其抗汽蚀性能的影响也较为明显。当叶顶最大厚度为3 mm时,临界汽蚀余量值为8.5 m,汽蚀比转速C达到1136,随着其值的增加至9 mm时,喷泵的临界汽蚀余量增大至9.4 m,增加了10.5%,而汽蚀比转速降低至1056,降低了7.2%,这说明喷泵的抗汽蚀特性下降较多。因此,将叶片厚度合理减薄、最大厚度位置适当后移是提升喷水推进泵抗汽蚀性能的有效方法。

|

|

表 1 不同厚度方案时的喷泵的汽蚀参数值 Tab.1 Cavitation petformance parameters of pump |

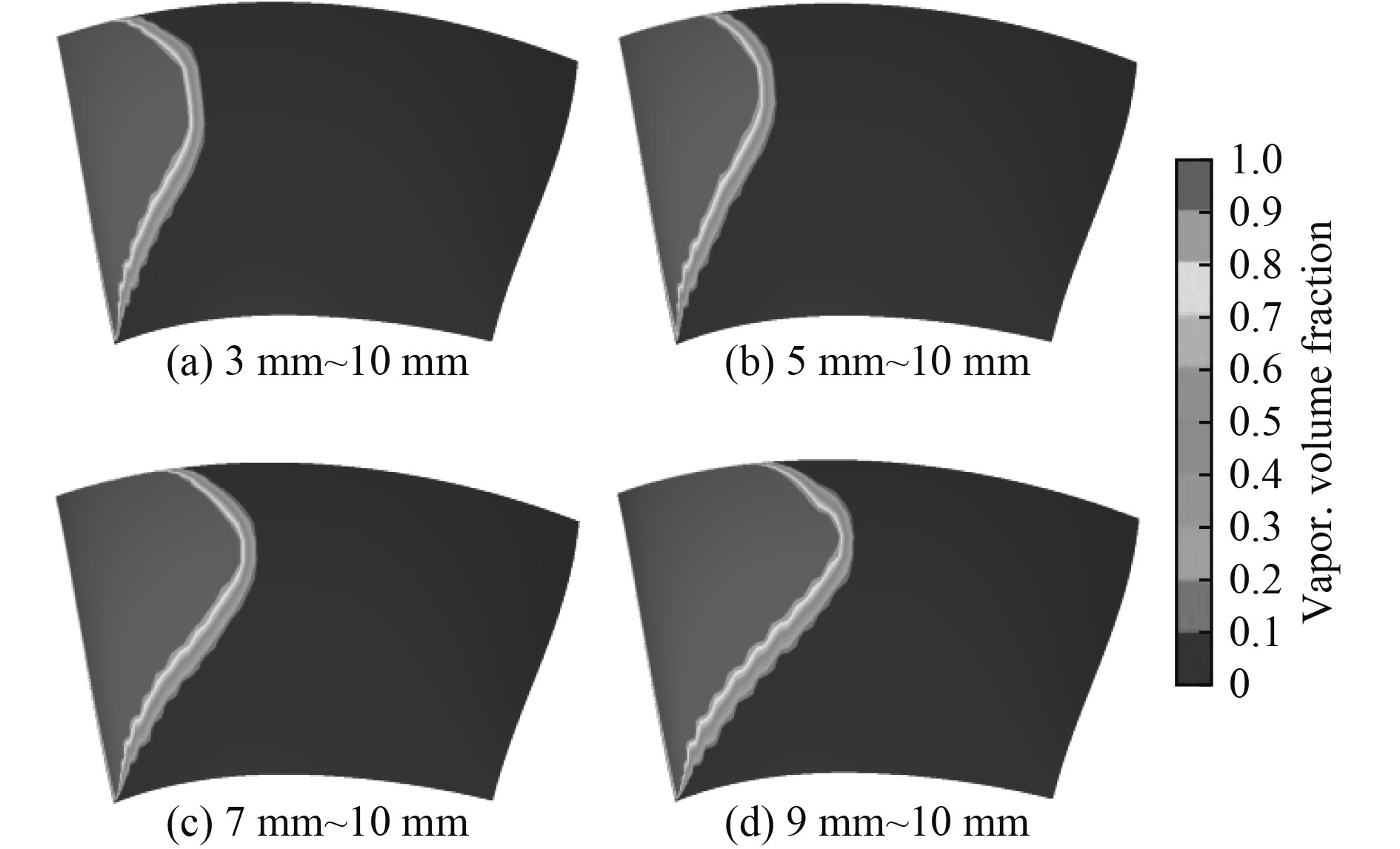

为了研究不同叶顶厚度时的空化发展情况,分析

|

图 6 叶轮吸力面汽相体积分数云图 Fig. 6 Vapor volume fraction of impeller suction surface |

为了更清楚地分析空泡发展情况,研究叶轮汽相体积分数为0.1的等值面,如图7所示。图中,浅色区域代表叶轮表面的空化分布情况。可以看出,随着叶顶最大厚度的增大,叶片吸力面汽相体积分数区域面积增加显著,汽相体积分数区厚度也在增加,在浅色区域顶部附近向尾缘延伸。当最大叶顶厚度为3 mm,叶顶处泄漏涡引起的浅色区顶部向流道缓慢扩展,没有出现向相邻叶片压力面大幅延伸而堵塞流道的情况。

|

图 7 叶轮汽相体积分数等值面图 Fig. 7 Isosurface of vapor volume fraction of impeller |

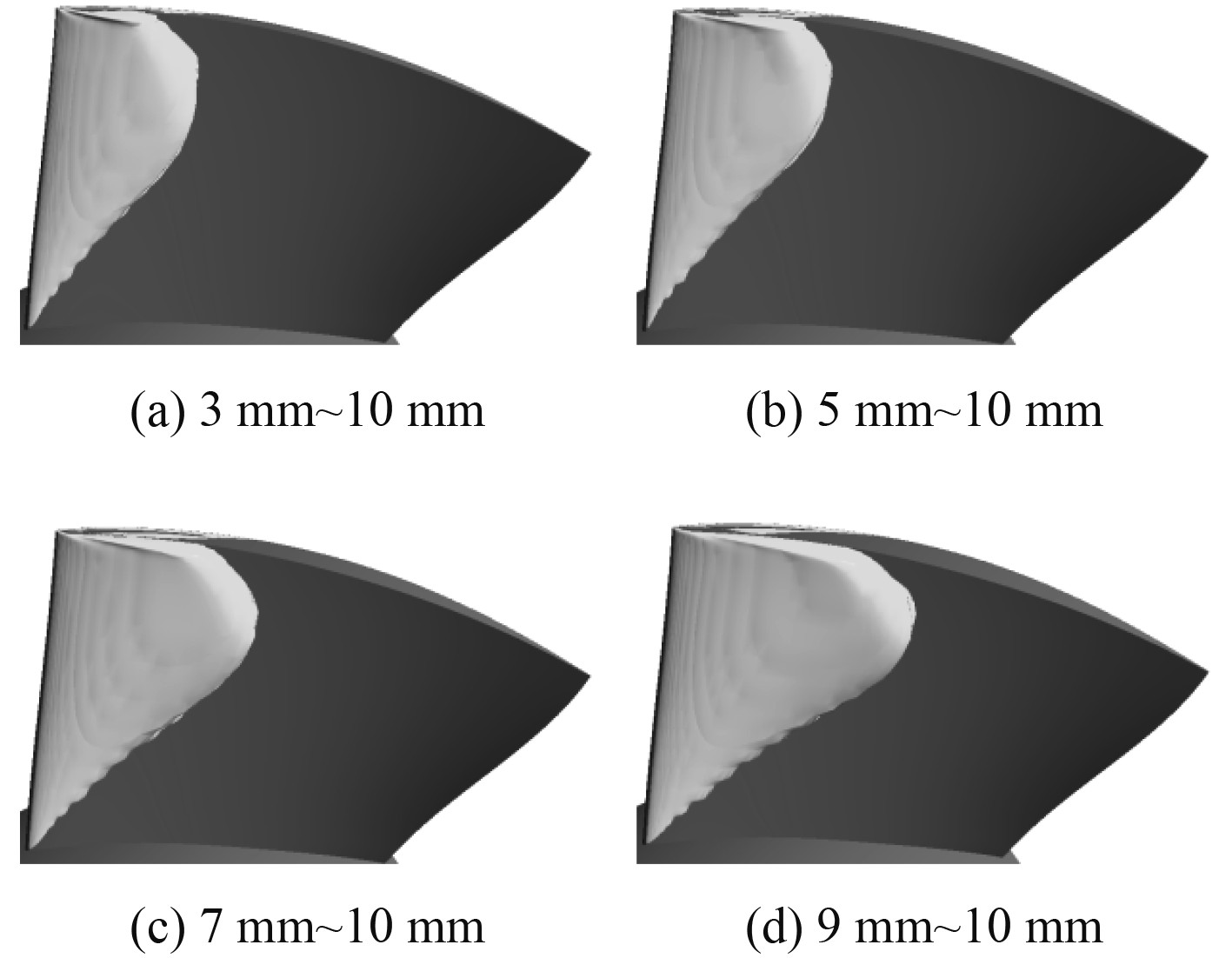

为分析叶片厚度对喷泵叶轮表面流动的影响,研究不同叶顶最大厚度时叶轮吸力面的极限流线,如图8所示。可以看出,在图6和图7的汽相体积分数位置是低压区域。在最大叶顶厚度为3 mm的叶轮吸力面进口处,流动先附着再分离,压力交界面形成径向涡,这是由于叶顶厚度较薄使流过叶顶间隙的流体回流至吸力面低压区域,引起流动径向偏移。当最大叶顶厚度增加,低压区面积增大,回流区域面积增加,径向涡更加明显(图中椭圆区域),叶轮吸力面角区分离减小。

|

图 8 叶轮吸力面极限流线 Fig. 8 Limiting streamline of impeller suction surface |

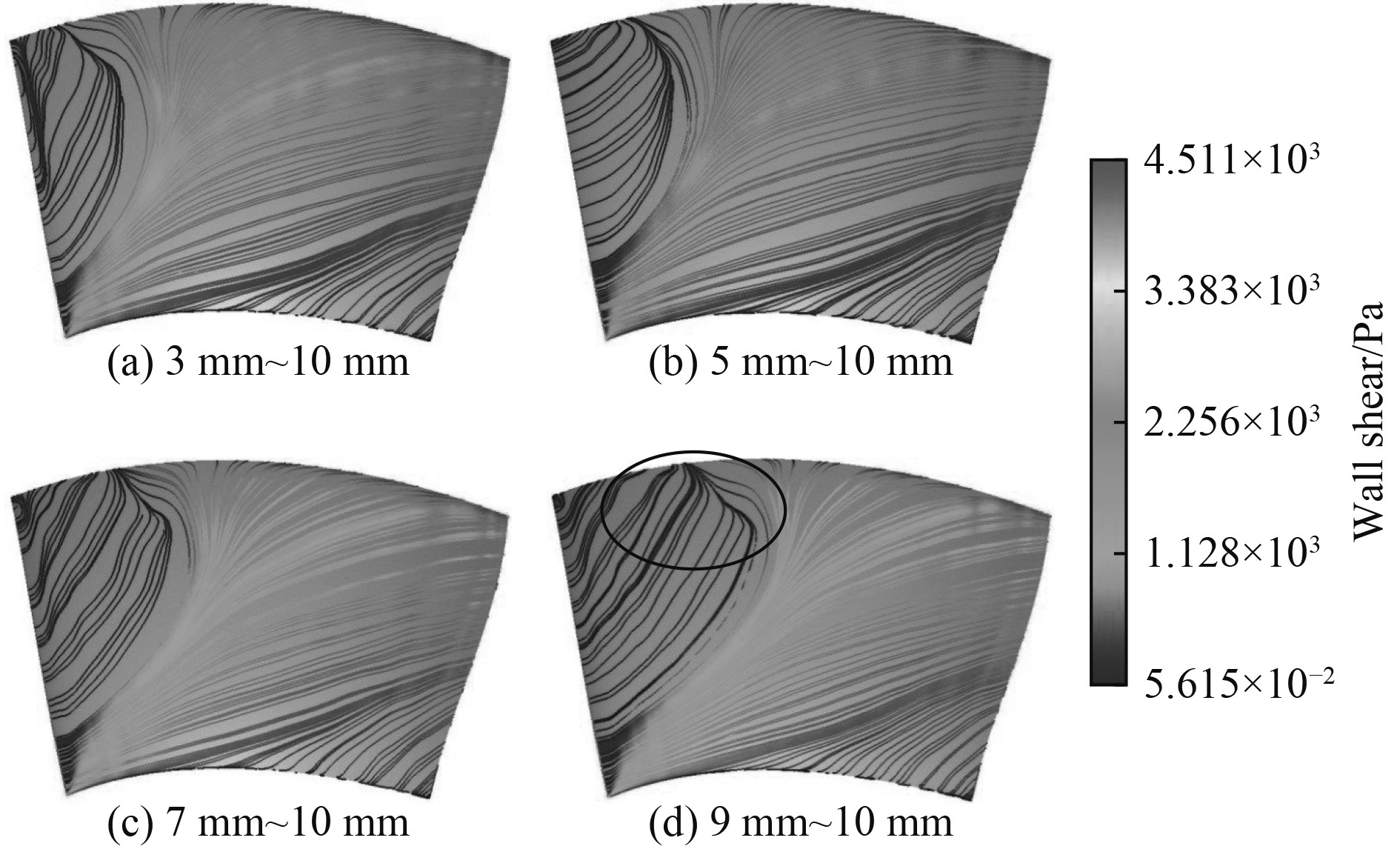

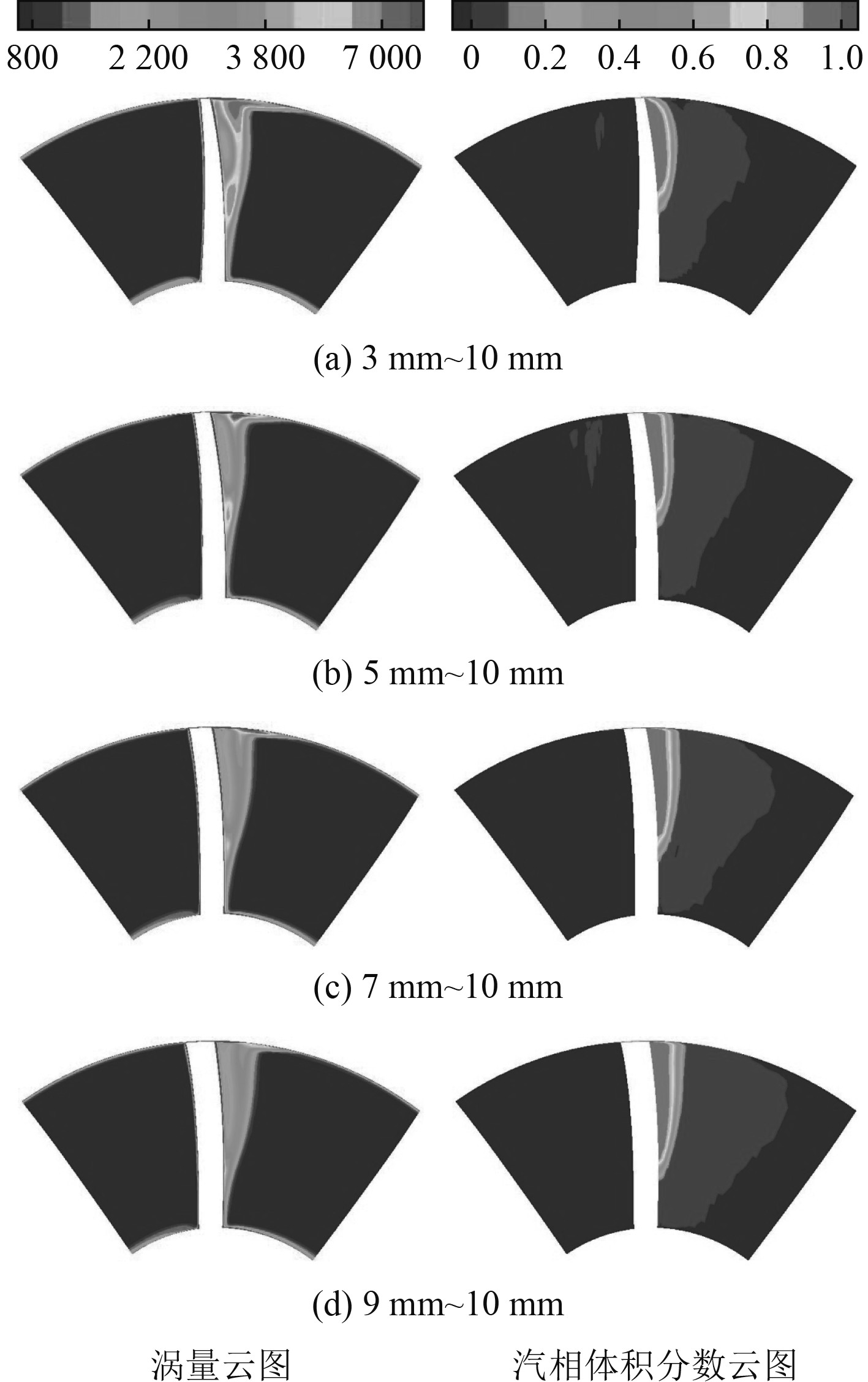

最后分析20%c处在S3流面上涡量图,如图9所示。从图9看出,S3流面的涡量值分布并不均匀,随着叶顶厚度的增加,涡量值大小分布趋于平缓,汽液混合区流动结构变好,更不容易形成旋涡,汽相体积分数所代表的空化区面积基本不变,水力损失会减小。但是由于叶顶泄漏流的干扰作用,流道流体在叶顶附近向外侧翻转,容易形成旋涡,因此在叶顶附近的涡量值较高。随着叶顶厚度的增加,较大涡量值的范围逐渐变小,空化向下游发展。

|

图 9 拟S3流面涡量云图与汽相体积分数云图对比 Fig. 9 Vorticity and vapor volume fraction comparison chart on quasi-S3 surface |

本文研究叶顶最大厚度对喷水推进泵空化特性和流场的影响情况。通过研究发现,叶顶最大厚度对喷水推进泵的空化特性产生一定影响,当叶顶最大厚度增加时,在小流量工况,其水力效率上升;而当流量超过444 kg/s,特别是超过额定流量时,其水力效率反而下降,且在相同的流量下,最高效率点降低;随叶顶最大厚度的增加,喷泵扬程减小,抗空化性能下降,汽蚀比转速减小,相同装置汽蚀余量下,空化面积增加。因此,本文选择的叶顶最大厚度为3 mm。选择合理叶顶最大厚度,可有效提高抗汽蚀特性,避免发生局部空化。

| [1] |

常书平, 王永生, 靳栓宝. 轴流式喷水推进泵水力设计和性能检验[J]. 哈尔滨工程大学学报, 2011, 32(10): 1278-1282. DOI:10.3969/j.issn.1006-7043.2011.10.003 |

| [2] |

汤方平. 喷水推进轴流泵设计及紊流数值分析[D]. 上海: 上海交通大学, 2007.

|

| [3] |

常书平. 基于三维理论的喷水推进泵设计研究[D]. 武汉: 海军工程大学, 2012.

|

| [4] |

邴浩, 谭磊, 曹树良. 叶片数及叶片厚度对混流泵性能的影响[J]. 水力发电学报, 2013, 32(6): 250-255. |

| [5] |

韩小林, 冯峰, 石岩峰. 叶轮参数对020Q84喷水推进轴流泵性能的影响[J]. 船舶工程, 2009, 31(1): 11-14. DOI:10.3969/j.issn.1000-6982.2009.01.004 |

| [6] |

丁江明. 喷水推进器进水流道参数化设计与应用[J]. 上海交通大学学报, 2010, 44(10): 1423-1428. |

| [7] |

李铜桥, 宋少雷, 舒春英. 叶轮参数对喷水推进泵性能及内流场影响分析[J]. 水泵技术, 2013(3): 27-29. |

| [8] |

罗剑, 郑洪涛, 穆勇. 后弯叶片对轴流泵空化性能的影响[J]. 黑龙江科技学院学报, 2004, 6(14): 334-336. |

| [9] |

刘仲祥. 叶片的弯扭对轴流泵汽蚀抑制的研究[D]. 哈尔滨: 哈尔滨工程大学, 2005.

|

| [10] |

苏永生. 喷水推进泵空化监测方法的研究[D]. 武汉: 海军工程大学, 2010.

|

| [11] |

刘承江. 喷水推进器空化性能研究[D]. 武汉: 海军工程大学, 2010.

|

| [12] |

刘国辉. 叶片厚度对混流泵性能的影响研究[J]. 船电技术, 2013, 33(2): 26-29. DOI:10.3969/j.issn.1003-4862.2013.02.008 |

| [13] |

张建华. 叶片厚度变化规律对离心泵性能影响的研究[D]. 兰州: 兰州理工大学, 2011.

|

| [14] |

朱亮. 叶片厚度变化对轴流泵性能的影响[D]. 扬州: 扬州大学, 2008.

|

| [15] |

沙毅, 侯丽艳. 叶片厚度对轴流泵性能影响及内部流场分析[J]. 农业工程学报, 2012, 28(18): 75-81+297-298. DOI:10.3969/j.issn.1002-6819.2012.18.012 |

| [16] |

杨辉. 大中型水泵的真机汽蚀试验[J]. 企业技术开发, 2004, 23(8): 22-24. |

2021, Vol. 43

2021, Vol. 43