超空泡射弹武器作为新一代水下防御武器,可弥补水下防御手段的不足,特别是搭载超空泡射弹武器后的直升机,具备水下40 m范围内的快速扫雷能力。

然而,高速射弹入水瞬间,水面处的水介质受到压缩产生压缩波,在水中以声速向四周传播,同时射弹沾水表面会受到水介质产生瞬时的冲击压力,该冲击压力峰值非常高,根据文献估算[1-3],当入水速度为100~500 m/s时,冲击压力峰值可达10~50 MPa。冲击压力峰值在弹体结构内传播,可能引起沾水表面变形破坏,甚至出现结构局部断裂,无法有效打击目标。因此,在设计阶段,对射弹入水冲击压力的预报及测试是其研发阶段的关键技术之一。

针对入水冲击压力测试问题,本文基于PVDF压电薄膜传感器建立入水冲击压力测试技术,利用自行设计的压电薄膜标定装置和试验装置,验证了利用PVDF压电薄膜传感器进行入水冲击压力测试的可行性,并采用数值模拟方法对试验工况进行了仿真。

1 PVDF压电传感器原理PVDF(Polyvinylidene Fluoride,聚偏二氟乙烯)是一种具有强压电效应的材料,被广泛应用于传感器中,由PVDF压电薄膜制成的传感器具有质量轻、灵敏度高、柔韧性好等优良特性,同时其频响范围较宽(0.015~109 Hz)[4-8],可对高频振动冲击信号进行测量。当PVDF压电薄膜受到外力作用时,薄膜表面会在外力作用下发生变形,材料内部正负电荷中心产生相对位移,由于PVDF压电薄膜的晶体本身对称性不高,导致压电薄膜表面发生极化,分别带有极性相异的电荷,电荷密度与压电薄膜受到的压力成正比,这种效应即为“压电效应”[5]。根据压电效应原理可知,PVDF压电薄膜受到压力时产生的电荷量与外力的关系为:

| $ Q = d \cdot F \text{。} $ |

其中:Q为薄膜输出电荷量;d为压电系数,由PVDF压电薄膜本身材料特性决定;F为压电薄膜所受外力。当PVDF压电薄膜表面受到压力作用后,将其产生的电荷进行信号处理转换为电压信号,对电压信号进行相应测量,结合压电系数后可计算得到压力值。

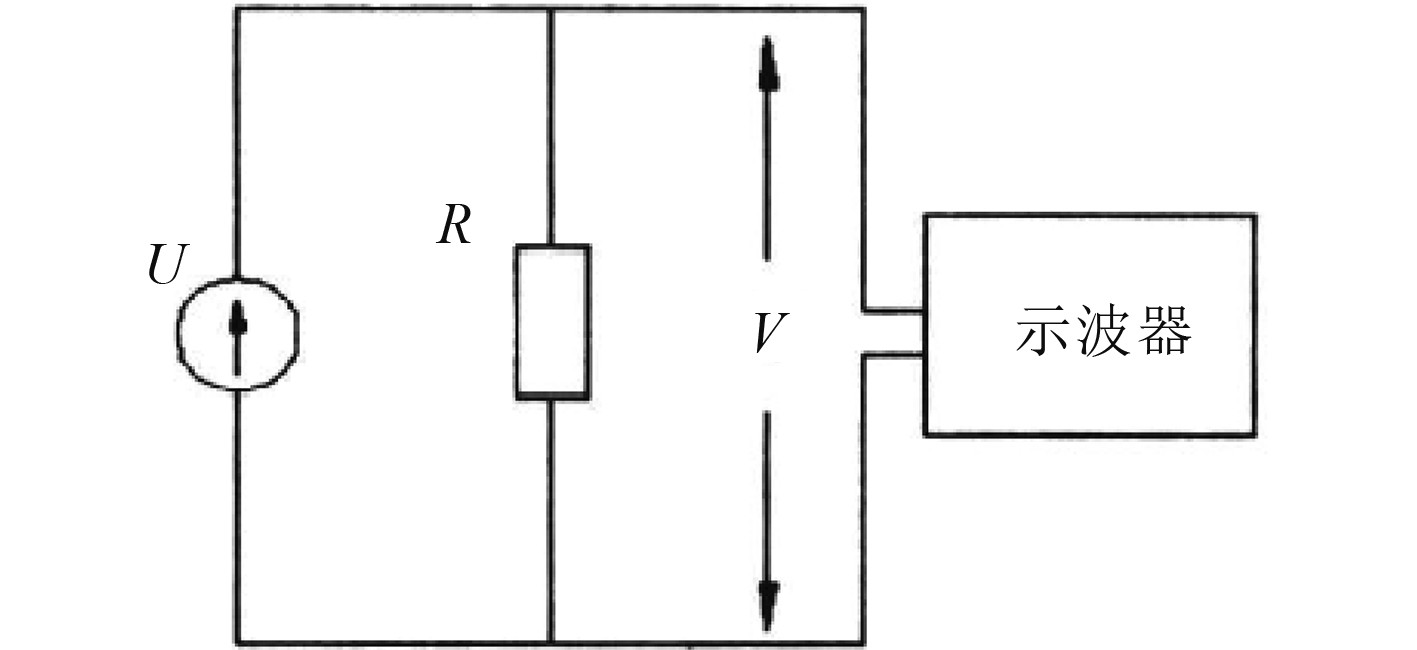

2 PVDF压电传感器标定PVDF压电薄膜在压力作用下产生电荷,需要用外接电路测出电荷随时间的变化关系,从而求出应力的大小。本文采用电流模式等效电路来测量电荷,其原理如图1所示。

|

图 1 电流模式等效电路图 Fig. 1 Current mode schematics |

压电元件转移的电荷Q(t)经过并联电阻R放电,由示波器测量R两端的电压波形U(t),得到电流I(t):

| $ \frac{{{\rm{d}}Q(t)}}{{{\rm{d}}t}} = I(t) = \frac{{U(t)}}{R}\text{,} $ | (1) |

积分可以得到电荷Q(t):

| $ Q(t) = \int\nolimits_0^t {\frac{{U(t)}}{R}{\rm d}t}\text{,} $ | (2) |

根据受力面积

| $ \sigma (t) = \frac{{Q(t)}}{{{A_s}d}} \text{。} $ | (3) |

根据电流模式进行电荷测量,在PVDF压电薄膜外并联一个1 kΩ的电阻后,与数据采集仪连接到一起,最终形成PVDF压电传感器信号测量系统。

2.1 立式Hopkinson压杆标定系统压电薄膜传感器的标定是指通过试验建立传感器的输入量与输出量之间的关系。对压电薄膜传感器施加已知的应力,通过电流模式等效电路得到输出电压,从而可以得到压电薄膜的压电系数。

标定试验采用Hopkinson压杆系统,这种系统被广泛用在高变形率下材料力学性能的测试。Hopkinson压杆的理论基础是一维应力波理论,通过贴在入射杆和透射杆上的应变片测定2根压杆上的入射脉冲、反射脉冲及透射脉冲,进一步推导试件材料的应力、应变率、应变随时间的变化,以及应力、应变关系。

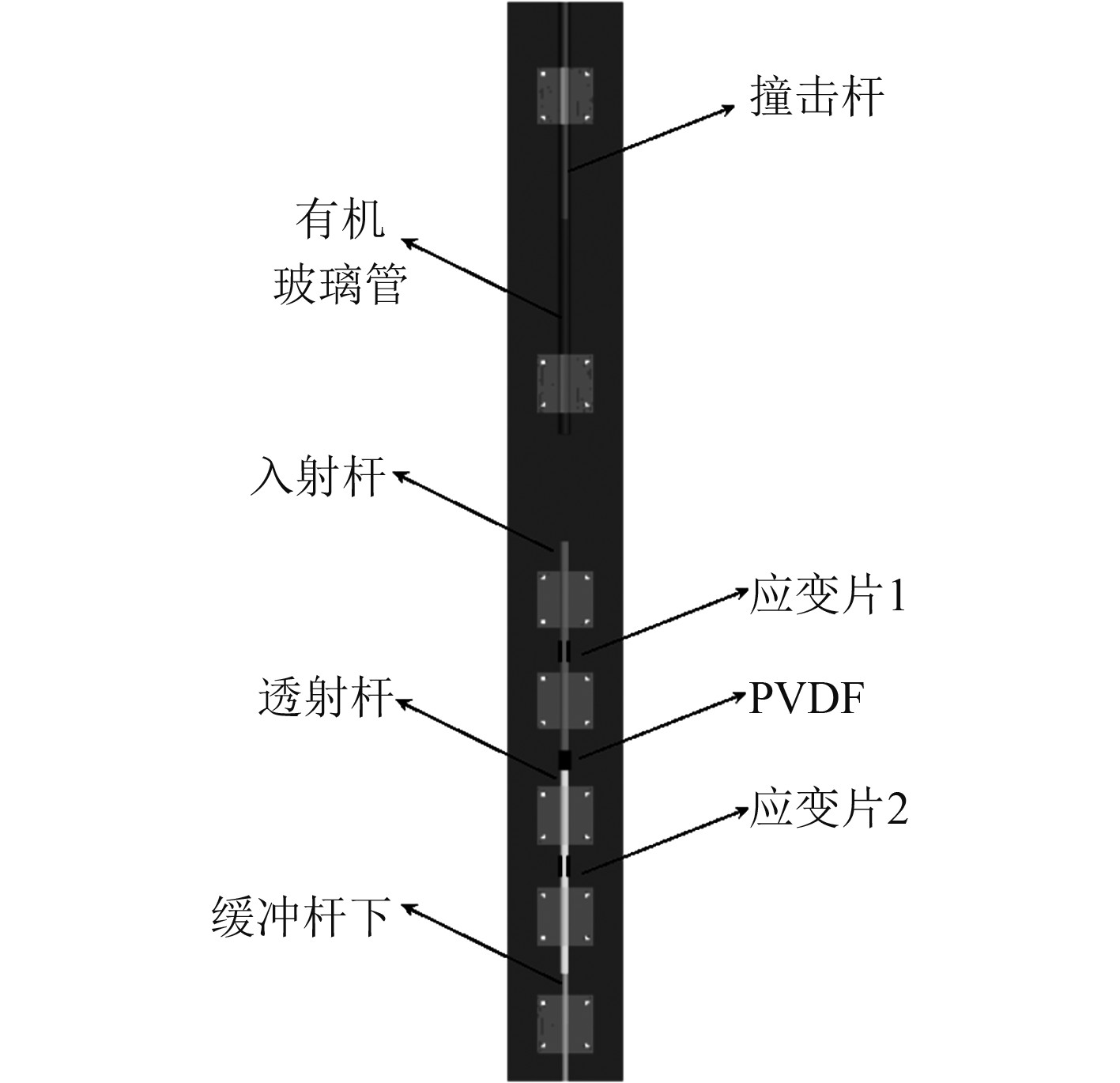

本文采用自行设计的立式压杆系统进行标定,标定试验原理如图2所示。该系统主要包括:被测非电量的标准发生器—撞击杆;被测非电量的标准测试系统—应变片应力测试系统;待标定传感器的信号采集系统—PVDF信号测量系统。

|

图 2 Hopkinson压杆标定系统示意图 Fig. 2 Schematic diagram of Hopkinson pressure bar calibration system |

将PVDF压电传感器夹在入射杆和透射杆之间,由撞击杆撞击入射杆产生一个入射应力脉冲,当撞击杆以一定速度v撞击与其材料相同的输入杆时,按照一维应力波理论,将在输入杆中产生一个近似的矩形波,其幅值

| $ \sigma {\rm{ = }}\frac{1}{2} \cdot \rho \cdot c \cdot v \text{,} $ | (4) |

| $ T = \frac{{2 \cdot L}}{c} \text{。} $ | (5) |

式中:c为输入杆中的声速,L为撞击杆长度。在入射应力脉冲传至输出杆的过程中,PVDF薄膜感受到此应力脉冲作用后,将产生瞬态放电脉冲信号,用数字采集仪进行记录,同时记录应变片应力信号,通过数据处理就可以得到标定系数。

2.2 应变片测试系统标定为保证立式Hopkinson压杆系统中应变片应力信号测量的准确性,在对压电薄膜传感器进行标定之前,首先要对应变片应力测试系统进行标定。

使用华龙加载机对立式Hopkinson压杆系统中的应变片测试系统进行标定。试验中放大器设置的桥压与增益均与后续压电薄膜传感器标定试验相同。

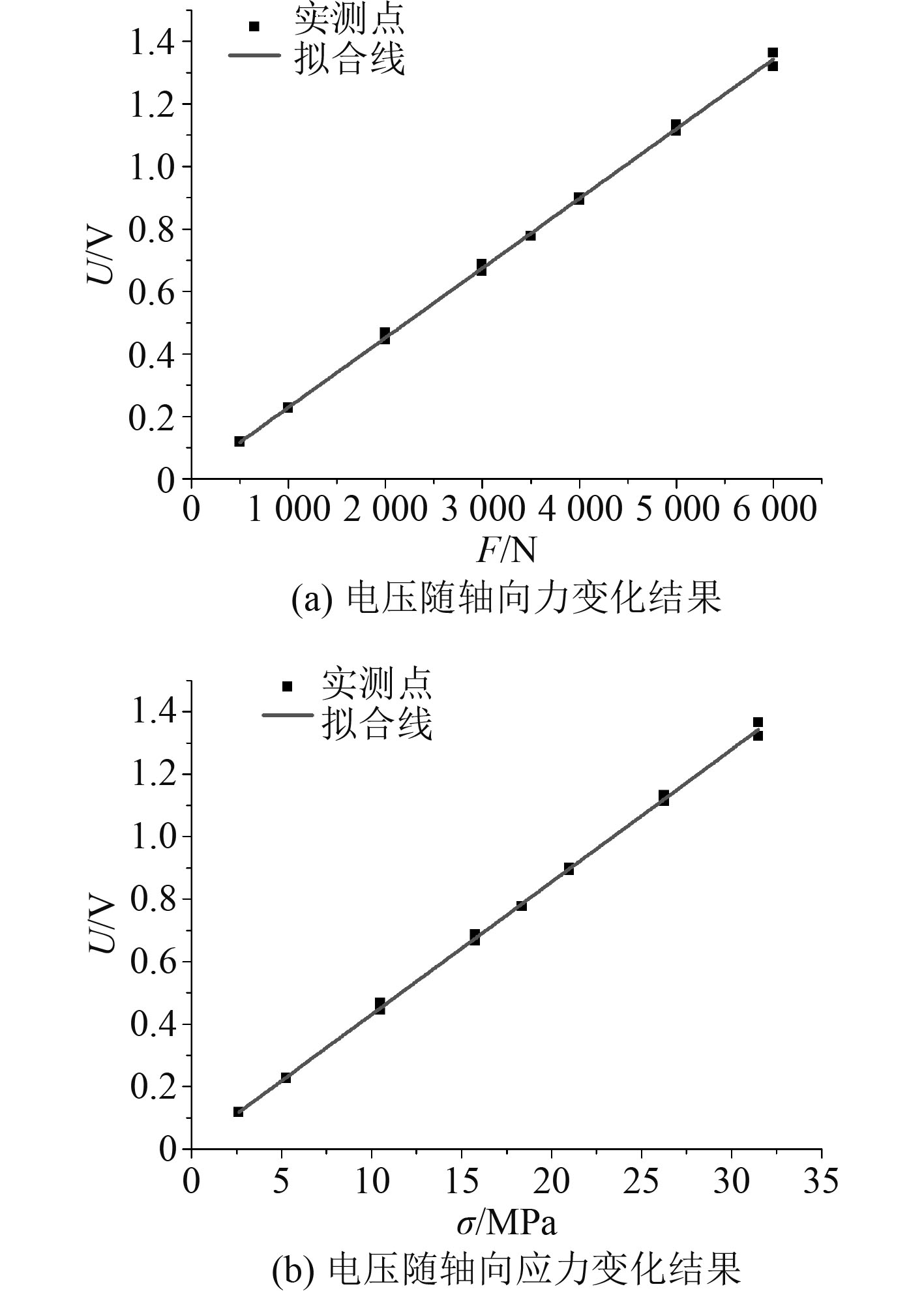

应变片系统标定结果如图3所示。结果显示,应变片输出电压与轴向加载力呈现出良好的线性关系,经过数据处理可得应变片输出电压与应力的关系曲线(图3(b)),对曲线进行线性拟合可以得到

|

图 3 应变片标定结果 Fig. 3 Calibration results of strain gauge |

应变片测试系统标定完成后,进行压电薄膜传感器的标定试验。整套铝杆保持同一轴线,撞击杆置于垂直的有机玻璃套管中。撞击杆、入射杆和透射杆长度均为300 mm,缓冲杆长度150 mm。待标定的压电薄膜传感器粘贴在入射杆和透射杆的撞击平面上,通过拉绳将撞击杆提升至不同高度后,直接撞击入射杆,从而获得不同的撞击应力。每次撞击的应力值由粘贴在入射杆和透射杆表面的电阻应变片来确定,应变片系统桥压、增益等参数与上节中标定试验保持一致。

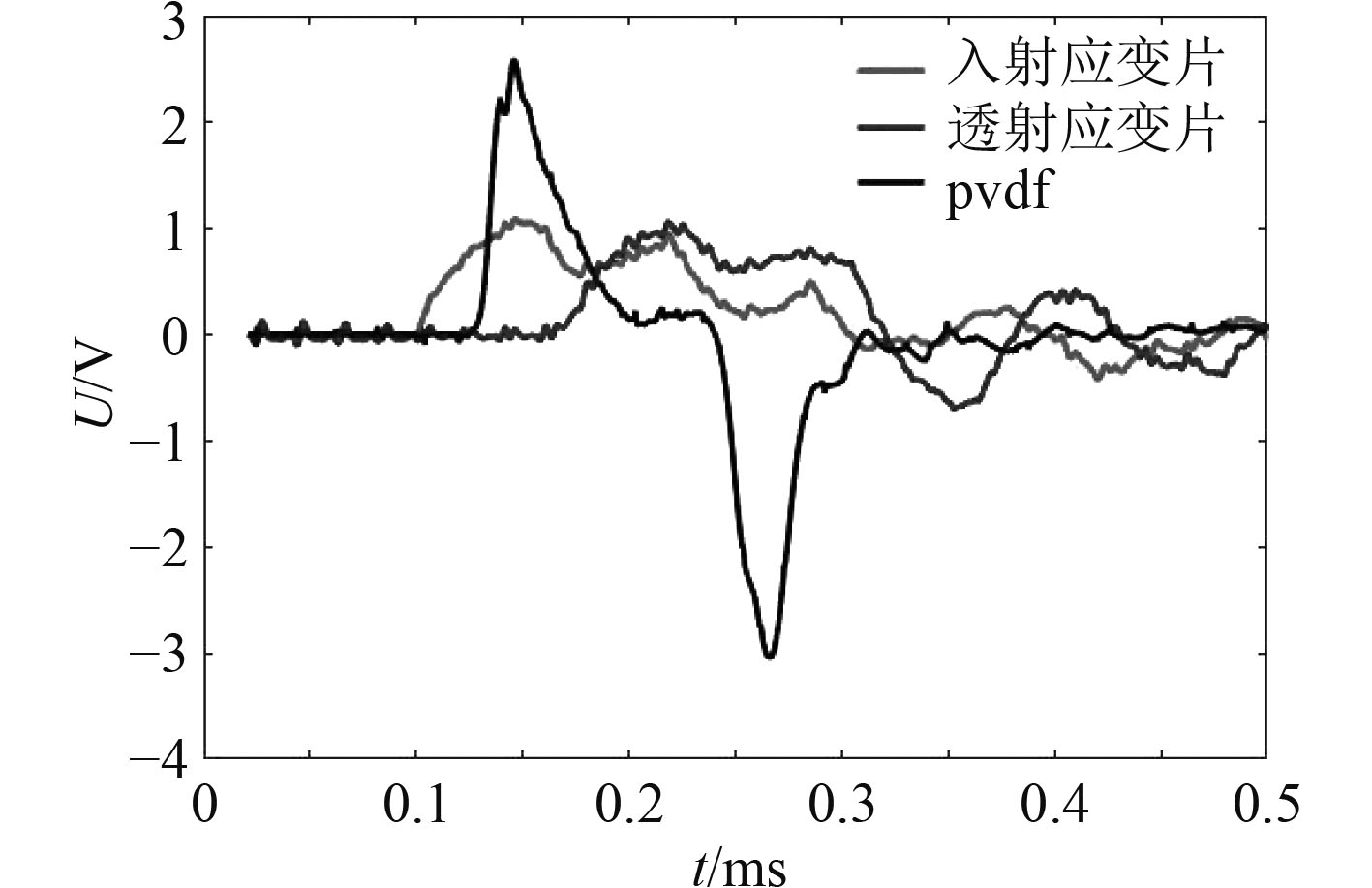

在撞击高度逐渐增加的过程中,PVDF压电薄膜传感器的信号稳定,一致性好。图4给出了一种压杆系统中采集到的典型波形,可以看出,原始电压记录波形的加载、卸载段均较为光滑,没有噪声干扰。

|

图 4 压电薄膜传感器标定试验原始电信号 Fig. 4 Original electrical signal of piezoelectric film sensor calibration test |

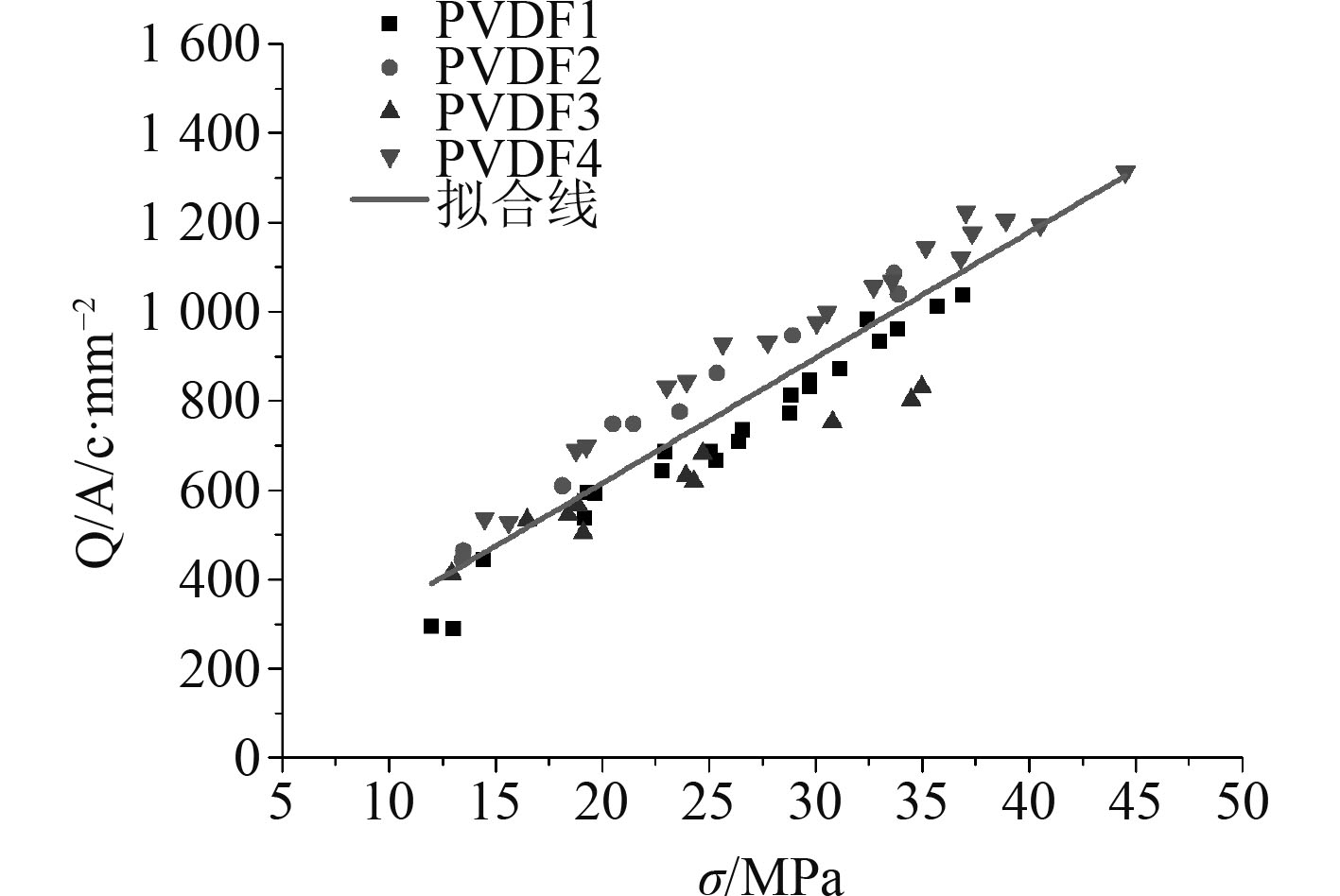

对PVDF传感器的电压信号进行积分得到电荷量的时历变化曲线,同时对应变片电信号进行处理可得应力值随时间变化曲线,根据一维应力波理论,PVDF薄膜受到的应力等于透射杆中的应力,即应变片系统测量的应力值,由此可知PVDF薄膜产生的电荷量与应变片系统测量的应力是一一对应的。分别取电荷量与应力时历曲线的峰值进行统计,重复进行多次不同撞击高度下的标定试验,可以得到电荷量、应力的分布状况。图5给出了4个不同PVDF压电薄膜的电荷密度-应力数据离散点,电荷密度随应力变化呈现较好的线性关系,对数据点进行拟合,可得PVDF压电传感器的压电系数d=28.1 pC/N。

|

图 5 压电薄膜标定曲线 Fig. 5 Calibration curve of piezoelectric film |

利用拟合得到的系数d对原始电信号进行处理,可以得到PVDF传感器测得的应力波形,如图6所示。可以看出,由于PVDF传感器的应力波形是通过积分得到的,因此没有噪声干扰,曲线光滑,响应灵敏。

|

图 6 压电薄膜传感器标定试验压力随时间变化结果曲线 Fig. 6 Pressure variation curve of piezoelectric film sensor calibration test |

将标定好的PVDF压电薄膜传感器应用到入水试验冲击压力的测量中。试验模型采用圆柱形胶木棒,直径13 mm,长度180 mm,利用现有的入水试验发射装置进行入水试验。采用拖线测量的方式,将PVDF压电薄膜传感器粘贴在模型头部,引线穿过模型中段的小孔,通过扎带固定在模型上。水箱放置在模型正下方,利用高速摄像机对试验过程进行拍摄,拍摄速度2000 fps,在拍摄范围内设置标尺。由于入水测试试验只关注模型撞水瞬间冲击压力,因此将试验模型垂直射入水箱中,从而方便模型打捞、线路布置等。

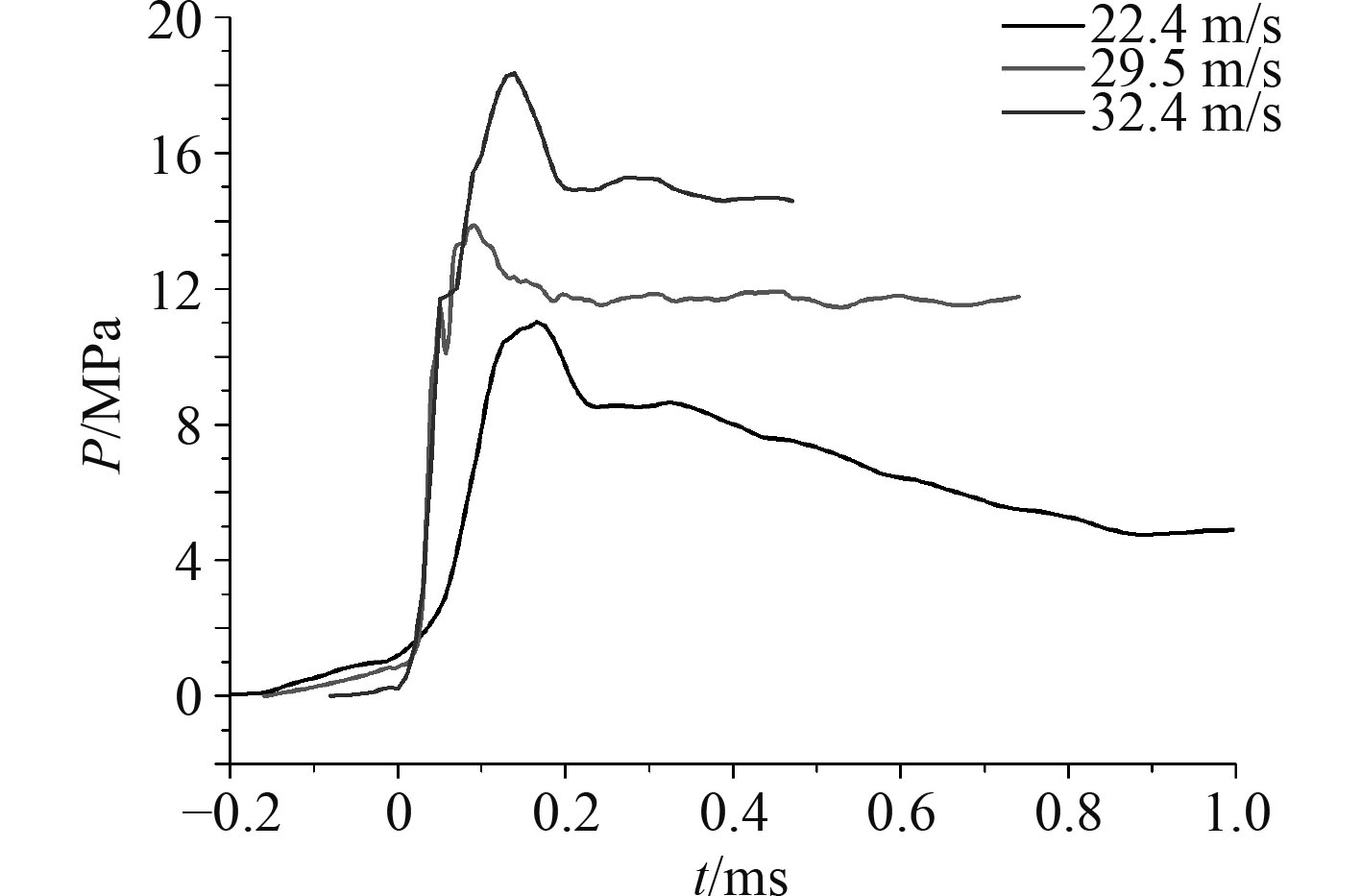

图7给出不同入水速度下PVDF压电薄膜传感器测得的入水冲击压力信号时历曲线。可以看出:在撞水瞬间压力达到峰值,随后逐渐下降趋于平稳,符合物理实际;随着入水速度增大,入水冲击压力峰值增大,最大峰值接近19 MPa。

|

图 7 入水冲击压力时历变化曲线 Fig. 7 Time history curve of water entry impact pressure |

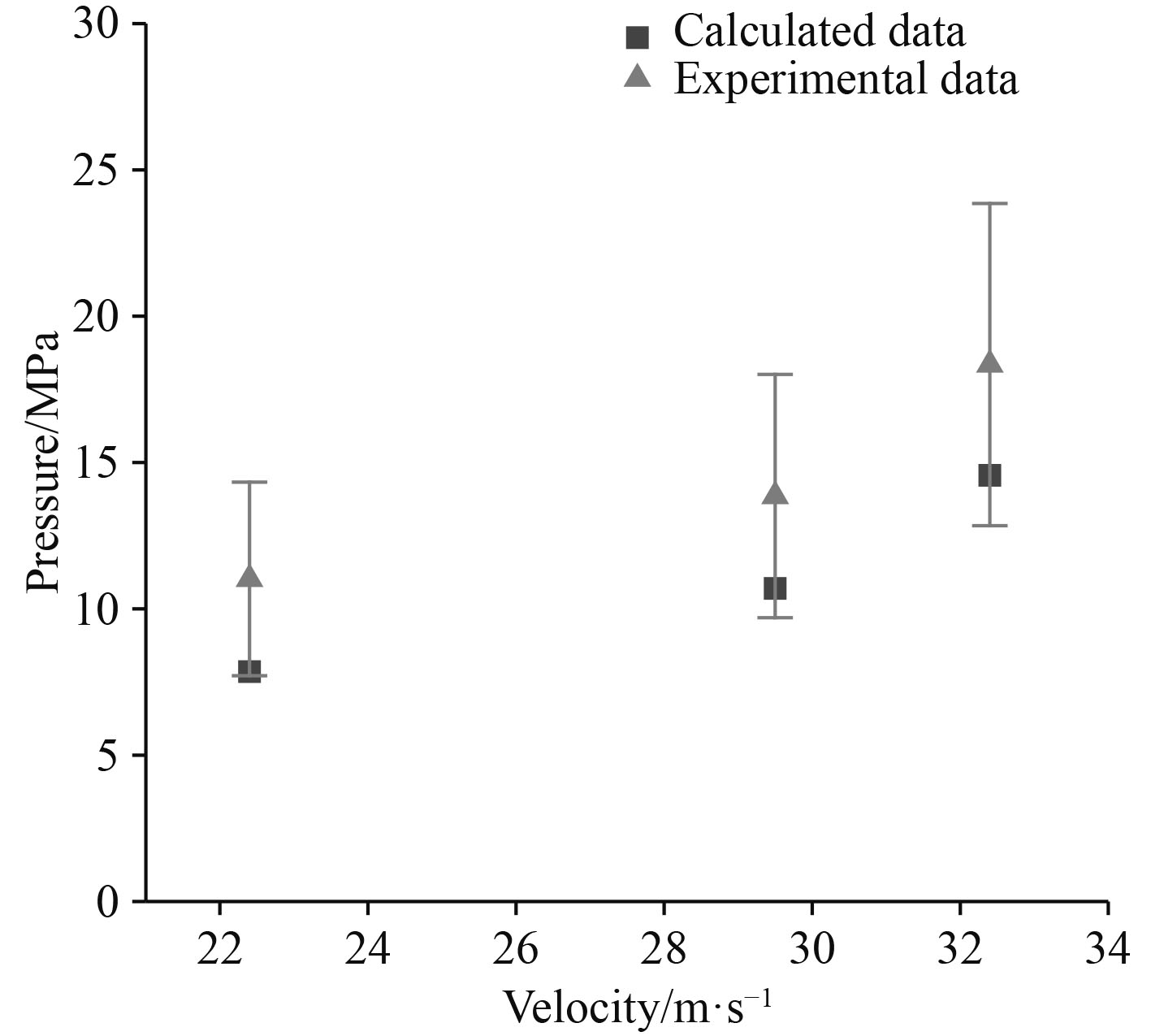

采用数值计算的方法对测试结果进行对比验证。计算模型保持与试验工况一致,入水速度与试验中相同,采用Fluent软件对N-S方程进行求解。图8给出了不同入水速度下试验与CFD计算的入水冲击压力峰值结果对比,图中的误差代表试验数据30%的误差区间。从图中可以看出在不同的入水速度下,试验测得的压力峰值与数值计算的结果相差均在30%以内,造成这种偏差的原因可能是由于试验中模型入水速度的判读存在一定误差。经过对比验证可知PVDF压电薄膜传感器的测试结果具有一定可靠性。

|

图 8 入水冲击压力峰值对比 Fig. 8 Peak value comparison of water entry impact pressure |

本文针对入水冲击压力测试问题展开研究,设计了基于PVDF压电薄膜的传感器和用于标定该传感器的立式Hopkinson压杆标定系统,对PVDF压电薄膜传感器进行了标定。在此基础上进行入水冲击压力测试试验,测得了不同入水速度下的入水冲击压力,并结合数值计算的结果对试验数据进行了对比验证,基本验证了基于PVDF压电薄膜的入水冲击压力测试技术的可行性。本文研究成果可以为射弹入水冲击压力的预报及测试提供一种技术手段,为结构设计提供一定基础。

| [1] |

张岳青, 白治宁, 曾小凡, 等. 楔形和弧形结构入水冲击响应研究[J]. 船舶力学, 2020, 24(3): 400-408. ZHANG Yue-qing, BAI Zhi-ning, ZENG Xiao-fan, et al. Study of water impact response of wedge- and arc-shaped structures[J]. Journal of Ship Mechanics, 2020, 24(3): 400-408. |

| [2] |

汪振, 吴茂林, 戴文留. 大口径弹体高速入水载荷特性研究[J]. 弹道学报, 2020, 32(1): 15-22. WANG Zhen, WU Mao-lin, DAI Wen-liu. Study on Load Characteristics of High-speed Water-entry of Large Caliber Projectile[J]. Journal of Ballistics, 2020, 32(1): 15-22. |

| [3] |

孙玉松, 周穗华, 张晓兵. 非周期性入水冲击问题研究进展[J]. 舰船科学技术, 2020, 42(1): 6-10. SUN Yu-song, ZHOU Sui-hua, ZHANG Xiao-bing. Research progress on the nonperiodic water-entry impact problem[J]. Ship Science and Technology, 2020, 42(1): 6-10. DOI:10.3404/j.issn.1672-7649.2020.01.002 |

| [4] |

张丽宏. PVDF压电传感器及其在液体压力激波测试中的应用研究[D]. 南京航空航天大学, 2008.

|

| [5] |

张安跃, 唐志平, 郑航. PVDF压力传感器的冲击压电特性研究[J]. 实验力学, 2009, 24(3): 244-249. ZHANG An-yue, TANG Zhi-ping, ZHENG Hang. A Study of Impact Piezoelectric Property of PVDF Stress Gauges[J]. Journal of Experimental Mechanics, 2009, 24(3): 244-249. |

| [6] |

孟一, 易伟健. PVDF应力传感器的设计、标定及其在混凝上冲击试验中的应用[J]. 湖南大学学报, 2009, 36(12): 1-5. MENG Yi, YI Wei-jian. Design and Calibration of PVDF Stress Gauge and Its Application in the Impact Test of Concrete[J]. Journal of Hunan University, 2009, 36(12): 1-5. |

| [7] |

朱金海. PVDF压电薄膜及其传感器的制备与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

|

| [8] |

刘旭, 武澎, 吕延军. 一种柔性PVDF压电薄膜传感器的制备方案[J]. 仪表技术与传感器, 2016(1): 4-6. LIU Xu, WU Peng, LYU Yan-jun. Preparation Solutions of Flexible PVDF Piezoelectric Film Sensor[J]. Instrument Technique and Sensor, 2016(1): 4-6. DOI:10.3969/j.issn.1002-1841.2016.01.002 |

2021, Vol. 43

2021, Vol. 43