随着海运行业对于运输效率的要求不断提高,大型、快速化已经成为船舶设计建造的主流方向。船舶航速的提高及船型的增大使得船舶碰撞事故发生的概率也随之增大。由于船舶重量大、船舶碰撞动能较大,往往会造成巨大损失,因此船体结构的抗撞防护性受到越来越多的学者关注。为此,许多学者提出了各种抗冲击结构设计方案和开发应用具有冲击防护特性的防护结构材料。李慧等[1]在单层舷侧内添加折叠式、圆管式和蜂窝式夹层板;王自力等[2]提出了内充泡沫塑料的薄壁方管−FCT舷侧结构。优化传统舷侧结构,设计新型耐撞结构的方法固然可以提高结构的耐撞性,但同时也带来了其他问题,如船舶重量增加,制造繁琐及成本增加等,所以仅靠这些方法效果是有限的。为了提高结构的防护性能,聚脲这种新型绿色材料应运而生。

聚脲材料早已在钢结构防腐、混凝土防护工程、铁路交通、港口设施、水电工程、核电工程,船舶工业等领域广泛应用[3-5],相关研究也颇多。较其他涂层,聚脲不仅具有多功能性,还有优异的物理性能、化学性能及力学性能。这些优良的特性使得聚脲可以改变在冲击载荷下结构的响应特性,增强其防护性能[6]。高照等[7]对不同喷涂方式和厚度的聚脲涂层复合结构在高速弹丸冲击下的抗侵彻性能进行了试验研究,结果表明:在弹体冲击过程中,前涂覆聚脲能够使弹体与钢靶之间的撞击载荷得到有效缓冲,且提高了复合结构的弹道极限;后涂覆聚脲在较高的弹速下有更好的吸能效果。赵鹏铎等[8]针对不同聚脲涂覆方式下单钢板和箱体结构的抗爆性能进行了对比试验研究,结果表明,等钢板厚度时涂覆聚脲能够有效提高钢板和箱体结构的抗爆性,且背爆面涂覆效果优于迎爆面涂覆。因此,聚脲涂层在防护工程领域具有巨大且有价值的应用前景。

鉴于学者们将聚脲材料多应用于抗侵彻性能和抗爆性能[9-12],而针对碰撞载荷的研究工作却没有,且在碰撞载荷下舷侧结构遭到破坏的危险性最大,因此本文以某型舰船舷侧结构为依据,利用MSC/Dytran软件对模型进行数值仿真,根据仿真结果确定落锤高度及试验工况,并结合相应的船体舷侧板架落锤冲击试验,对聚脲材料的抗撞防护性能进行研究,为聚脲涂层复合结构设计提供参考。

1 聚脲材料的力学性能聚脲是由异氰酸酯组分(简称A组分)和氨基化合物(简称B组分)反应而成的高性能的弹性体喷涂材料。VOC(挥发性有机物)含量为零,固含量100%。聚脲材料不仅造价低廉,而且理化性能优良,如质量轻、抗冲击强度高、柔韧性好、防水、防腐蚀、耐磨耐老化、附着力强、施工性能好。国内外学者率先研究了聚脲材料的力学性能,研究和试验表明[13-15],聚脲材料有明显的应变率敏感效应,随着应变率从低到高,聚脲材料则从橡胶状材料转变为玻璃状材料,且强度和刚度有所增加。本文聚脲材料采用的是LINE-X®公司的XS-350。

要想研究聚脲涂层舷侧结构的抗撞性能,就要提供必要的力学参数,因此需要对聚脲涂覆钢板的力学性能进行测试。利用WDW-200D微机控制电子式万能材料试验机进行拉伸试验。试验机可获得低应变率下(<1 s−1)的应力-应变曲线,其中惯性效应可以忽略不计,被称为准静态状态。试样为5 mm厚聚脲材料与1 mm厚20#钢复合后形成的复合材料,复合材料为70 mm×200 mm的长条状。

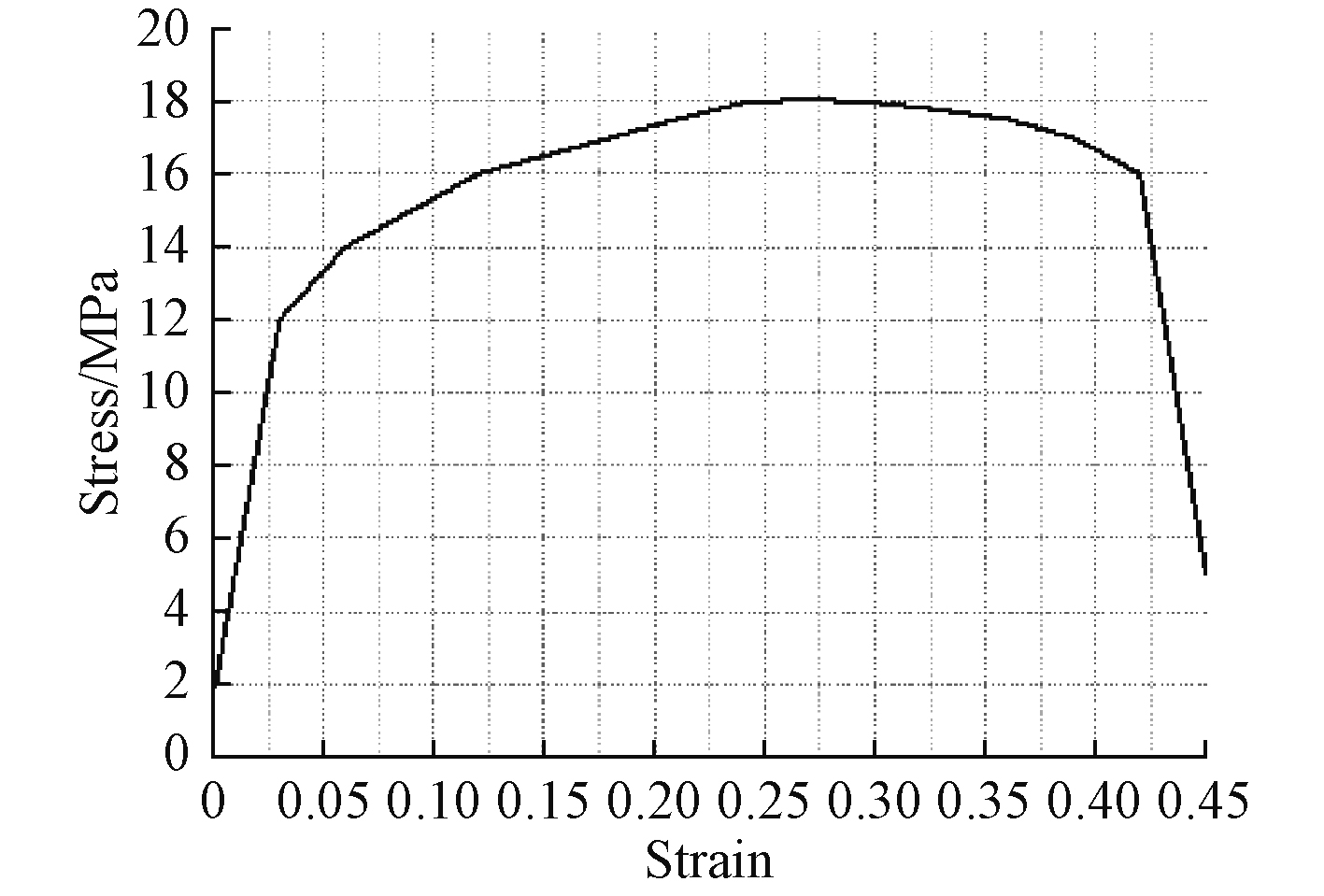

图1为由实验数据得到的聚脲涂覆钢板的应力-应变曲线,大致可以分为3个阶段:

|

图 1 应变-应力曲线 Fig. 1 Strain-stress curve of composite material |

1)线弹性阶段,拉伸曲线刚开始阶段,应力与应变基本呈线性关系,符合虎克定律,应力与应变的线性关系用弹性模量E来表征。此阶段的应变范围约为0~0.03。

2)应力平台阶段,复合材料没有明显的屈服点,只是出现较大的弧形变化区,在应变急剧增加的情况下应力变化不大。

3)非线性变形阶段,在试样的某一局部范围内,横向尺寸突然急剧缩小,形成缩颈现象。由于在缩颈部分横截面面积迅速减小,使试样继续伸长所需要应力也相应减小。

试样的抗拉强度计算式如下:

| $\sigma = \frac{F}{A}{\text{。}}$ |

式中:σ为试样的拉伸强度,MPa;F为试样断裂时的载荷,N;A为试样初始的横截面积,m2。

根据公式可以得到聚脲涂覆钢板的抗拉强度约为846~897 MPa,查阅资料可知20#钢抗拉强度为410 MPa,聚脲为224 MPa。结合实验可以看出,聚脲涂覆钢板的强度大幅升高,且涂层于钢板失效前未发生断裂或剥落。这是由于聚脲材料有较高的伸长率,再配合复合后的高强度可大幅提升材料的抗变形能力,因此可适用于防撞抗冲击。表1为聚脲材料的主要力学参数。

|

|

表 1 聚脲材料的主要力学参数 Tab.1 Main mechanical parameters of polyurea materials |

开展落锤碰撞载荷下舷侧板架的结构响应试验,测量喷涂聚脲材料在板架背面(包括加强筋)与不喷涂聚脲材料2种情况下船体板架的冲击载荷、结构塑性变形等参数,分析板架结构的损伤变形、破口大小及碰撞力,并比较分析有无喷涂聚脲材料对结构抗撞防护性能的影响。

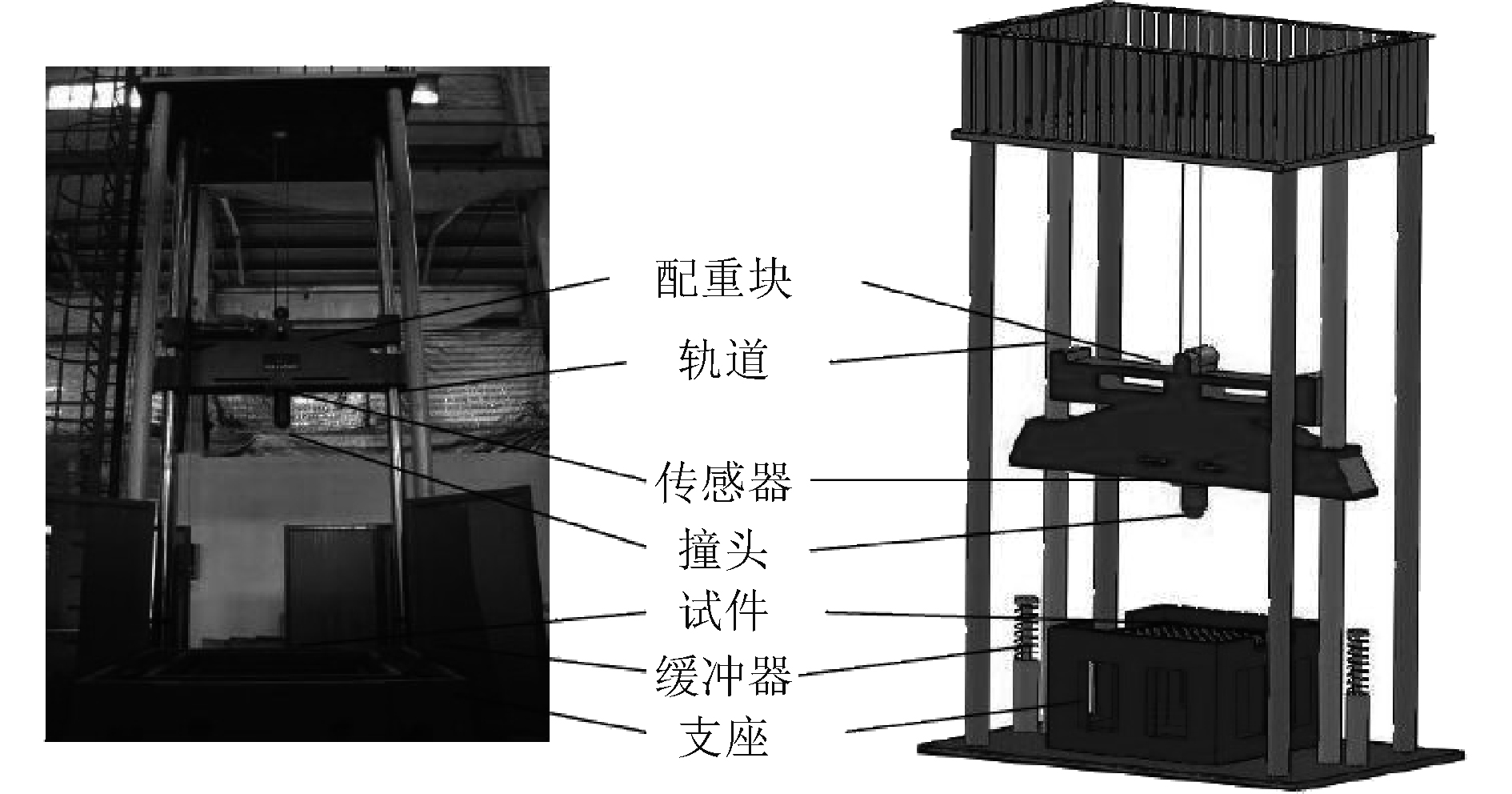

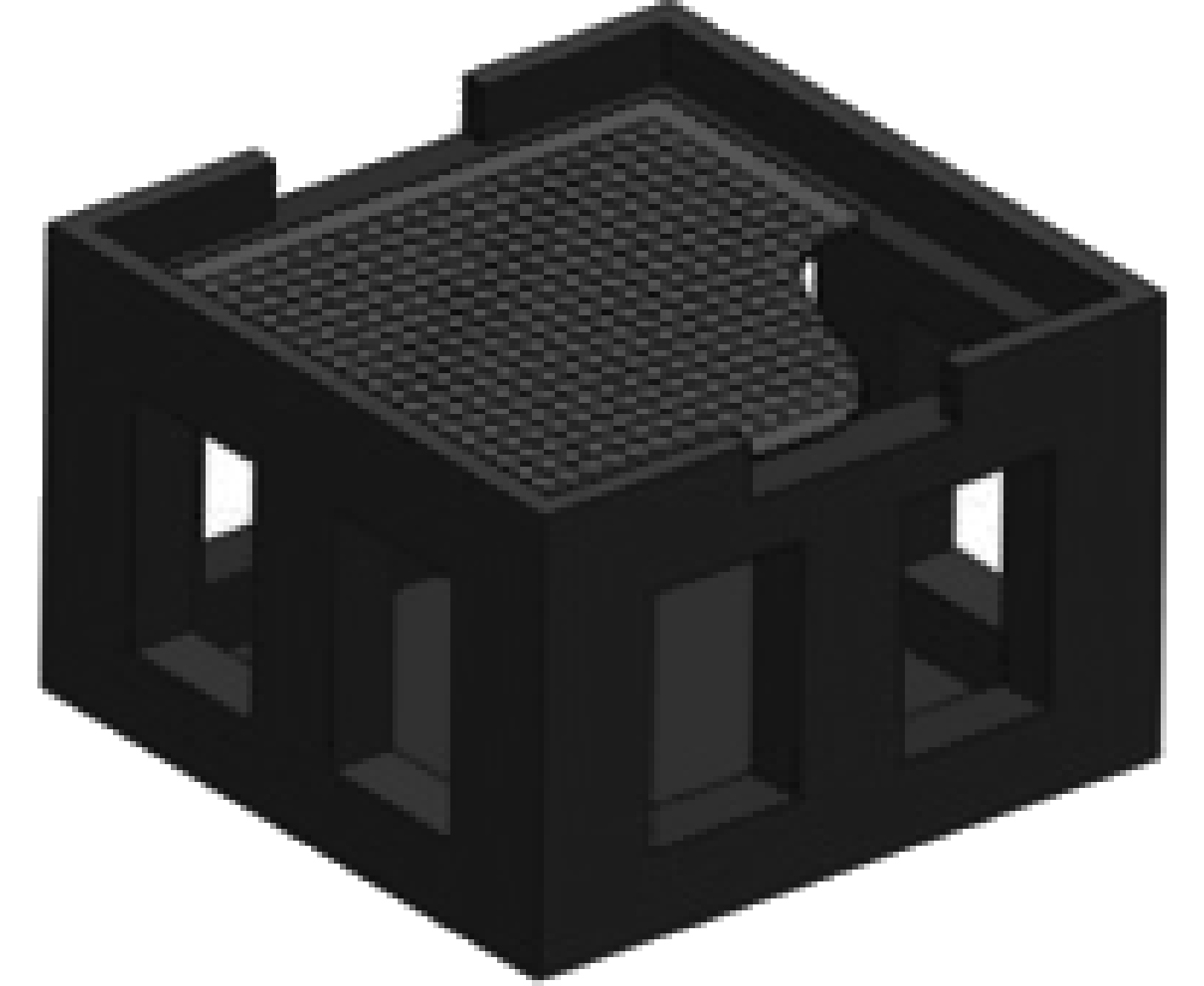

2.1 试验装置及模型尺寸试验采用撞头自由落体冲击方式撞击板架的冲击方案,落锤冲击试验系统主体试验装置如图2所示。试验布置了1个加速度传感器在锤头和锤体之间,用来记录冲击过程中加速度的变化情况。其中舷侧板架支撑结构设计如图3所示,其直接与地基连接并具有足够的刚度,同时,模型试件四周焊接在支座的内边缘上,以保证提供足够强的刚性约束[16]。

|

图 2 落锤试验装置图 Fig. 2 Drop hammer test device diagram |

|

图 3 试验固定装置示意图 Fig. 3 Schematic diagram of test fixture |

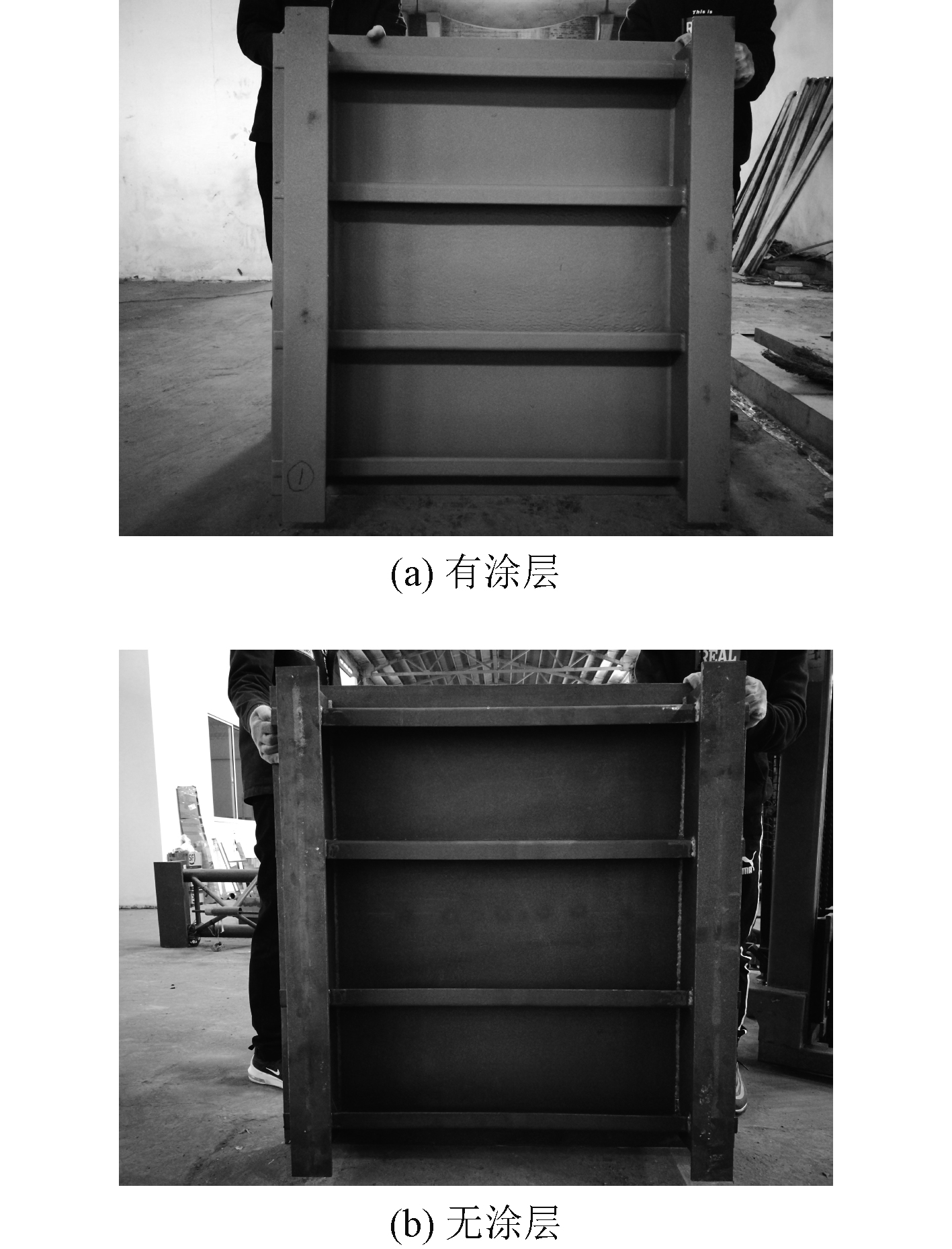

试件板架以某型舰船中段舷侧结构为依据加工,如图4所示。材料采用高强度船体用结构钢DH36,外板尺寸为1060 mm×1060 mm×5 mm,其中四周都预留30 mm用来焊接固定,有效区域为1000 mm×1000 mm,4根角钢纵向排列,间距为300 mm,尺寸为80 mm×50 mm×4 mm,2根T型材横向排列,间距为800 mm,腹板尺寸为6 mm×200 mm,面板尺寸为8 mm×80 mm。喷涂聚脲涂层厚度为5 mm。撞头是半径为75 mm的球形撞头,其后伸长段的长度为250 mm,材料是GCr15(高碳铬轴承钢),质量为1350 kg。

|

图 4 舷侧板架结构模型 Fig. 4 Side frame structure model |

为了更加准确地制定模型试验工况,首先利用显式非线性有限元动态分析技术对1350 kg落锤与舷侧板架结构的冲击试验进行数值仿真计算。通过改变初始撞击速度,用以模拟试验中撞头从不同高度处自由落下到达板架时的冲击速度,从而找到板架破裂的临界高度。

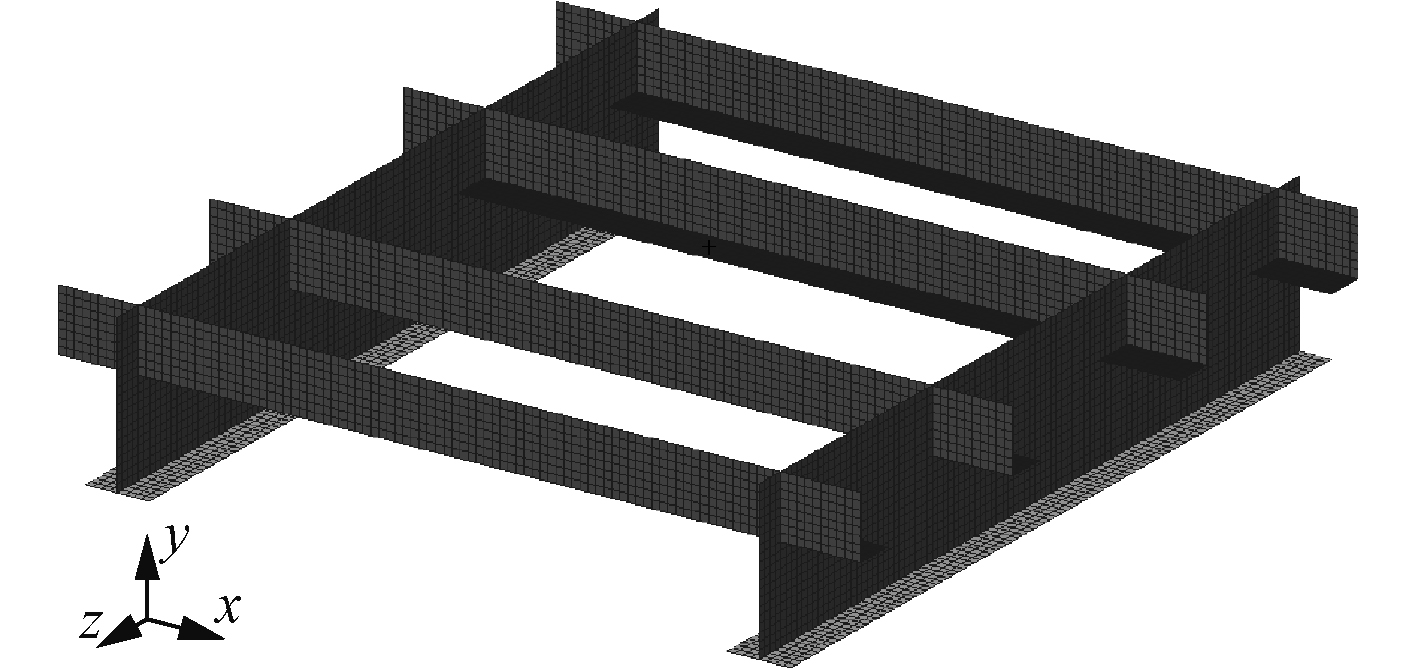

2.2.1 有限元模型以试验模型为基础,建立舷侧板架落锤冲击有限元模型,如图5和图6所示。图中模型使用四节点缩减积分板壳单元(S4R),选取全局尺寸为10 mm网格进行分析计算。撞头采用刚体材料本构模型。板架结构的材料参数如下:弹性模量210 GPa,泊松比0.3,密度7850 kg/m3,屈服应力355 MPa,最大失效应变0.23。其中考虑材料应变率敏感性,故选取Cowper-Symonds材料本构方程:

|

图 5 有限元模型 Fig. 5 Finite element model |

|

图 6 型材模型 Fig. 6 Profile model |

| $\frac{{{\sigma _{\rm{y}}}}}{{{\sigma _{\rm{0}}}}}{\rm{ = }}\left[ {1 + {{\left( {\frac{{\dot \varepsilon }}{D}} \right)}^{1/P}}} \right]{\text{。}}$ |

式中:σy为动态屈服应力;σ0为相应的静态屈服应力;

约束条件以实际情况下落锤试验为依据设定,边界采用四周刚性固定。接触选用自适应主从接触,其中考虑到撞头与板架之间的摩擦作用,选取摩擦系数为0.3。为了考察板架的抗撞击性能,取板架最弱位置为撞击点,即撞头撞击在板架板格中央上。利用迭代初始撞击速度得到计算工况,即方案1板架未破和方案2板架破损。

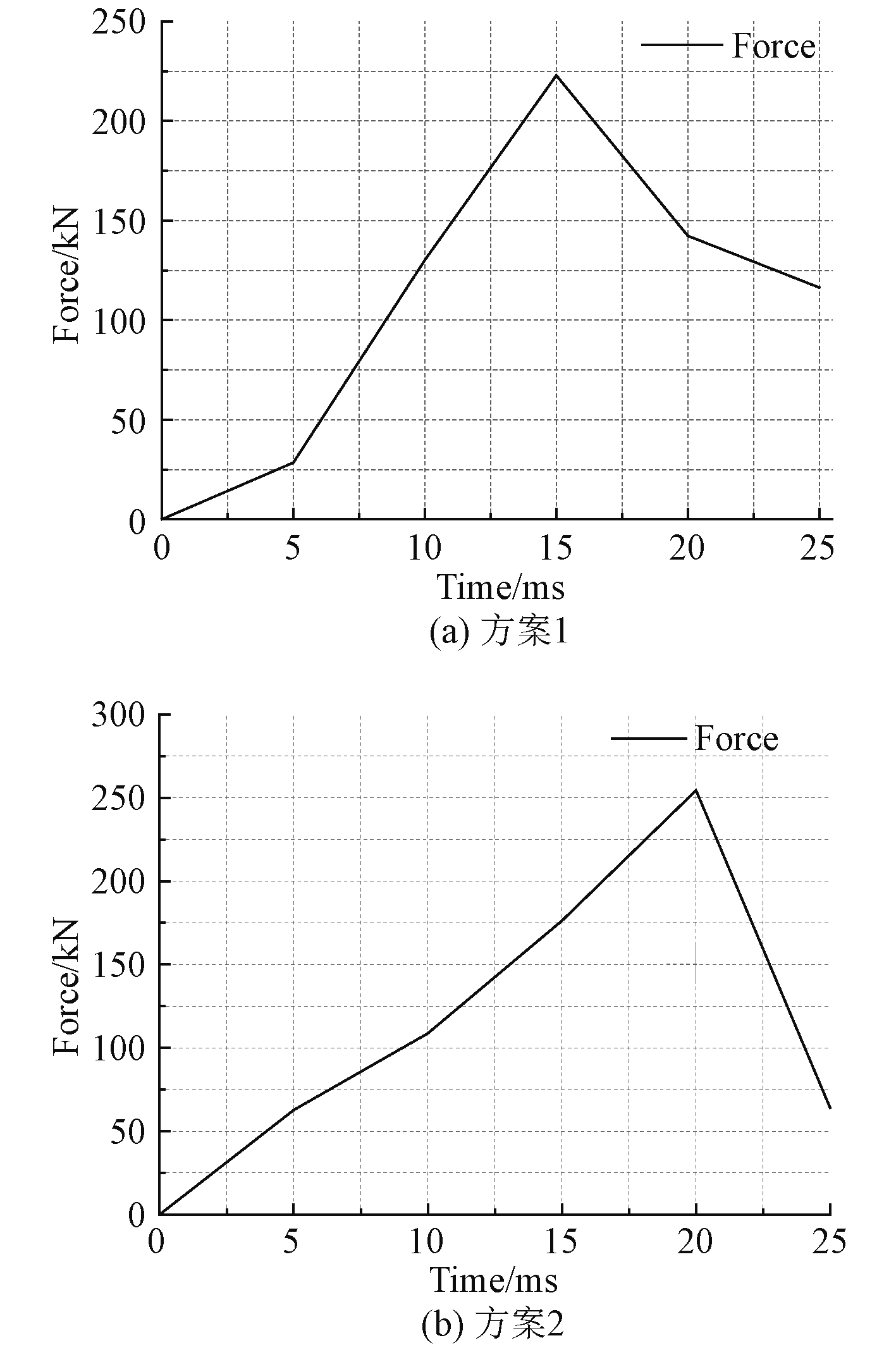

2.2.2 数值仿真结果与分析图7为非线性动态响应分析程序MSC/Dytran计算得到的结构损伤变形情况。图8为有限元计算得到的不同高度下碰撞力-时间关系曲线图。

|

图 7 损伤变形情况 Fig. 7 Damage deformation |

|

图 8 碰撞力-时间关系曲线 Fig. 8 Collision force-time curve |

从图7(a)中可以看到,板架未发生破损,此时撞头下落高度为2.2 m;从图7(b)中可以看到,撞头直接穿透板架结构,破口处外板是由中间向四周撕裂,就损伤变形模式而言,舷侧外板主要是撕裂破坏和膜拉伸变形,此时撞头下落高度为2.3 m。对比2个方案可以看出,结构的损伤变形基本集中在受撞击区域,而其他区域的结构变形很小,说明碰撞损伤具有局部性,且仿真计算得到的舷侧板架破裂的临界高度为2.2~2.3 m之间。图8中曲线整体趋势均呈现先加载至峰值再卸载的过程,最大碰撞力分别为222.85 kN和254.46 kN。可以预见,舷侧板架还有一定的抵抗能力,碰撞力存在一定的潜力,但随着碰撞的继续,舷侧外板的破裂口会不断加大,从而使抵抗力失去意义。当碰撞力达到最大值时,落锤高度为2.3 m。根据数值仿真的结果,取无涂层舷侧板架破裂的临界高度为2.3 m。

2.2.3 确定试验工况为了分析碰撞速度对结构动态响应的影响,深入剖析聚脲涂层板架的塑性变形规律,考虑实际碰撞场景并结合数值仿真的计算结果,取距临界高度差为±300 mm的撞头初始下落高度设置6种试验工况见表2,采用3种落锤高度即3种碰撞速度,每种速度分别对有无涂层板架试件开展1次撞击试验,碰撞区域设置在板架最弱位置即板格中央。

|

|

表 2 试验工况汇总 Tab.2 Summary of test conditions |

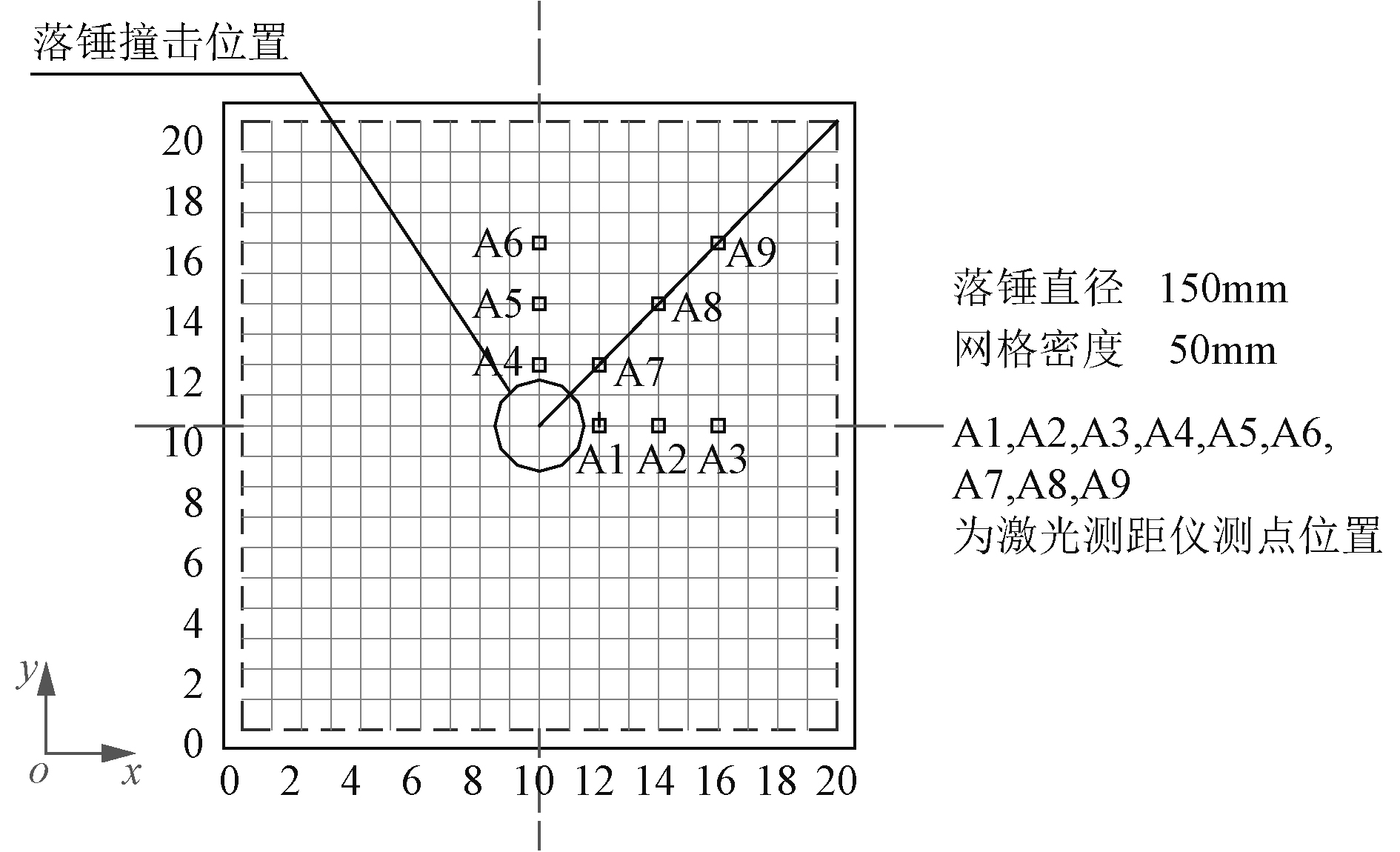

损伤变形是最直观的物理量,试验结束后用卷尺直接量取模型上破损的网格面积即为破口大小;通过激光测距仪测量测点在试验前后离基准平面的距离差即为塑性变形量。通过塑性变形范围和程度以及破口大小(如果撞破),可以发现结构的变形失效模式,并以此来评估结构耐撞性能。同时,此数据也可以用来检验仿真计算的精度。具体测点布置如图9所示。

|

图 9 试件测点布置图 Fig. 9 Layout of test points |

试验结束后舷侧板架结构的损伤变形情况如表3所示。

|

|

表 3 不同工况下的破口大小 Tab.3 The size of the breach under different working conditions |

可以发现:

1)对比工况3和工况4,舷侧板架结构均发生了大变形,有涂层板架未发生破裂,在碰撞过程中的变形幅度相对较小且有一定幅度的振动,撞头发生反弹,板架的变形模式主要为膜拉伸变形;而无涂层板架出现破裂,破口大小及形状与撞头基本一致,且呈现了碰撞问题损伤变形的局部性。通过高速摄像机的记录看到,无涂层板架由于撞头直接穿透,舷侧外板的变形幅度相对较大,破口处板材由中间向四周发生撕裂,靠近破口处的骨材未破损,但出现较轻的侧向弯曲变形。可见聚脲涂层的存在可以加强板架的抗冲击能力。

2)对比工况5和工况6,有涂层和无涂层2种碰撞工况下板架结构均发生了破裂,且撕裂方式不同,工况5是由中间向四周扩散式,而工况6是由一侧向另一侧掀开式,产生撕裂方式不同的原因可能是由于焊缝导致该处周围外板相对较弱。通过比较破口大小可以看到,有涂层的破口尺寸较无涂层的小。

表4给出了测点塑性变形量的分布情况,可以发现,各工况下测点塑性变形量呈现碰撞区域周围较大,外围很小的规律,且碰撞区域周围的2个测点塑性变形量较大,剩下的几乎可以忽略不计。对比相同撞击位置以及相同的落锤高度工况发现,有涂层板架各个测点的塑性变形均小于无涂层板架,可见聚脲材料能够有效有效减小板架的变形量。

|

|

表 4 测点塑性变形量(mm) Tab.4 Plastic deformation of measuring point (mm) |

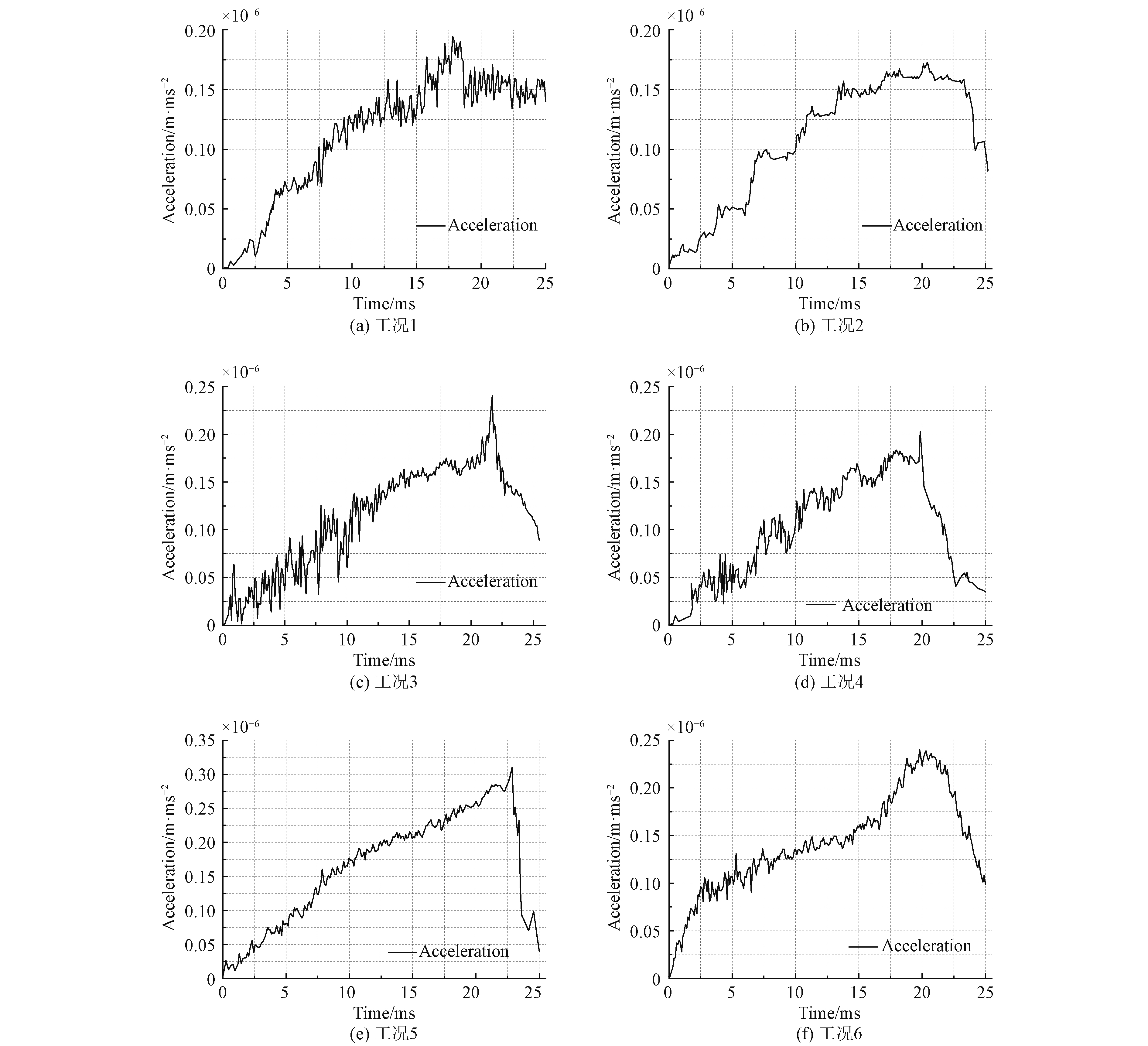

通过安装在撞头和锤体间的加速度传感器测量撞头碰撞舷侧板架过程中的碰撞加速度,由此得到的加速度-时间关系曲线如图10所示。由于尚无直接测试撞头与舷侧板架接触碰撞区的碰撞力的设备及手段,故试验根据牛顿第二定律的方法利用碰撞加速度来计算碰撞力,即F(t)=m(t)a(t)[17]。

|

图 10 加速度-时间关系曲线 Fig. 10 Acceleration - time curve |

从图10可以看到,曲线整体趋势呈现先加载至峰值再卸载的过程,且加速度分布具有很强的非线性特征。其中工况1和工况2下板架未发生破裂失效,撞头下落过程中随着接触面积逐渐增大,加速度迅速增加,加速度-时间关系曲线上的峰值时刻为舷侧外板抵御撞头的时刻,之后有一个卸载过程,且加速度卸载比较缓慢;其余工况由于板架发生破裂,加速度-时间关系曲线上的峰值对应着结构破裂失效时刻,此时各工况加速度峰值和碰撞力峰值见表5。对比同高度工况可以看出,有涂层板架峰值碰撞力大于无涂层板架,这是由于聚脲涂层具有很高的延伸率,使得有涂层板架能够承受更大的作用力。

|

|

表 5 各工况碰撞力峰值 Tab.5 The peak of collision force in different working conditions |

本文以某型舰船的舷侧结构为依据制作模型板架,开展有无聚脲涂层舷侧板架落锤冲击试验研究,深入剖析涂层板架的塑性变形规律,得到碰撞力及损伤变形结果,并对结果进行比较分析,揭示了结构在碰撞冲击载荷下的损伤变形机理。主要结论如下:

1)在模型试验前进行数值仿真抗撞性能评估,通过改变碰撞速度,旨在找出板架破裂的临界高度,在此基础上可以更为科学地确立落锤冲击试验工况。

2)碰撞力-时间关系曲线具有明显的非线性特征且整体趋势呈现先加载至峰值再卸载的过程,能够很好地反映整个碰撞过程。有涂层板架的峰值碰撞力显著大于无涂层板架,表明聚脲涂层能够承受更大的冲击力。

3)对比工况1和工况2,在相同撞击位置及相同落锤高度下,板架均未发生破损,且有涂层板架的塑性变形显著小于无涂层板,由此可见聚脲涂层能够有效减小板架的变形量;对比工况3和工况4,无涂层板架产生破口,而有涂层板架未发生破裂,说明在船舶受到强烈冲击而即将发生破损的临界时刻,聚脲涂层能够较好地保证船体的完整性和水密性,提高了舰船的生命力。

| [1] |

李慧, 张磊, 甘浪雄, 等. 夹层板改善单舷侧散货船耐撞性能的数值模拟分析[J]. 船海工程, 2015, 44(6): 35-40. LI Hui, ZHANG Lei, GAN Liang-xiong, et al. Numerical simulation analysis of sandwich plate to improve the crassibility of single side bulk carrier[J]. Ship& Ocean Engineering, 2015, 44(6): 35-40. DOI:10.3963/j.issn.1671-7953.2015.06.009 |

| [2] |

王自力, 姜金辉. 一种基于内充泡沫塑料薄壁方管的单壳舷侧耐撞结构[J]. 中国造船, 2004, 45(2): 51-56. WANG Zi-li, JIANG Jin-hui. The invention relates to a single-shell side crash-resistant structure based on a thin-walled square tube filled with foam[J]. Shipbuilding of China, 2004, 45(2): 51-56. DOI:10.3969/j.issn.1000-4882.2004.02.007 |

| [3] |

黄微波, 王宝柱, 陈酒姜, 等. 喷涂聚脲弹性体技术在我国的发展和展望[J]. 聚氨酯工业, 2002(3): 6-9. HUANG Wei-bo, WANG Bao-zhu, CHEN Jiu-jiang, et al. Progress and prospect of the spray polyurea elastomer technology in China[J]. Polyurethane Industry, 2002(3): 6-9. DOI:10.3969/j.issn.1005-1902.2002.03.002 |

| [4] |

汪家铭. 聚脲弹性体的发展概况与前景[J]. 化学工业, 2009, 27(10): 17-21. WANG Jia-ming. Development and perspective of polyurea elastomer[J]. Chemical Industry, 2009, 27(10): 17-21. DOI:10.3969/j.issn.1673-9647.2009.10.005 |

| [5] |

商汉章, 李运德, 沙金. 喷涂聚脲弹性体技术的现状和应用[J]. 中国涂料, 2008(9): 54-57. SHANG Han-zhang, LI Yun-de, SHA Jin. Status and use of spraying polyurea elastomer technology[J]. China Coatings, 2008(9): 54-57. DOI:10.3969/j.issn.1006-2556.2008.09.017 |

| [6] |

许帅. 聚脲弹性体复合结构抗冲击防护性能研究[D]. 北京理工大学, 2015. XU Shuai. The impact resistance study of polyuria composite structures[D]. Beijing Institute of Technology, 2015. |

| [7] |

高照, 李永清, 侯海量, 等. 聚脲涂层复合结构抗侵彻机理实验研究[J]. 高压物理学报, 2019, 33(2): 156-161. GAO Zhao, LI Yong-qing, HOU Hai-liang, et al. Experimental study on anti-penetration mechanism of polyurea coated composite structure[J]. Chinese Journal of High Pressure Physics, 2019, 33(2): 156-161. |

| [8] |

赵鹏铎, 张鹏, 张磊, 等. 聚脲涂覆钢板结构抗爆性能试验研究[J]. 北京理工大学学报, 2018, 38(2): 118-123. ZHAO Peng-duo, ZHANG Peng, ZHANG Lie, et al. Experimental study on the anti-knock property of polyurea coated steel plate structure[J]. Transactins of Beijing Institute of Technology, 2018, 38(2): 118-123. |

| [9] |

黄阳洋, 王志军, 赵鹏铎, 等. 聚脲涂层复合结构防护性能研究现状[J]. 兵器装备工程学报, 2018, 39(4): 57-60. HUANG Yang-yang, WANG Zhi-jun, ZHAO Peng-duo, et al. Study on the protective properties of polyurea-coated composite structures[J]. Journal of Weapons and Equipment Engineering, 2018, 39(4): 57-60. DOI:10.11809/bqzbgcxb2018.04.014 |

| [10] |

王小伟, 何金迎, 祖旭东, 等. 聚脲弹性体复合夹层结构的防爆性能[J]. 工程塑料应用, 2017, 45(5): 63-68. WANG Xiao-wei, HE Jin-yin, ZU Xu-dong, et al. Flameproof properties of polyurea elastomer composite sandwich structure[J]. Engineering Plastics Application, 2017, 45(5): 63-68. DOI:10.3969/j.issn.1001-3539.2017.05.012 |

| [11] |

翟文, 戴平仁, 何金迎, 等. 聚脲-钢板夹层结构抗爆性能研究[J]. 兵工自动化, 2018, 37(10): 65-69. ZHAI Wen, DAI Ping-ren, HE Jin-yin, et al. Study on the anti-detonation performance of polyurea-steel sandwich structure[J]. Ordnance Industry Automation, 2018, 37(10): 65-69. |

| [12] |

KATHRYN Ackland, et al. Defonnation of polyurea-coated steel plates under localized blast loading[J]International Journal ofImpact Engineering, 2013, 51: 13−22.

|

| [13] |

YI J, BOYCE M C, LEE G F, et al. Large deformation rate-dependent stress–strain behavior of polyurea and polyurethanes[J]. Polymer, 2006, 47(1): 319-329. DOI:10.1016/j.polymer.2005.10.107 |

| [14] |

SARVA S S, DESCHANEL S, BOYCE M C, et al. Stress–strain behavior of a polyurea and a polyurethane from low to high strain rates[J]. Polymer, 2007, 48(8): 2208-2213. DOI:10.1016/j.polymer.2007.02.058 |

| [15] |

PATHAK J A, TWIGG J N, NUGENT K E, et al. Structure evolution in a polyurea segmented block copolymer because of mechanical deformation[J]. Macromolecules, 2008, 41(20): 7543-7548. DOI:10.1021/ma8011009 |

| [16] |

刘昆. 计及材料动态非线性的船舶搁浅损伤特性及搁浅后剩余强度评估研究[D]. 上海: 上海交通大学, 2016. LIU Kun. Research on ship grounding damage characteristics considering the material dynamic nonlinearity and residual strength assessment after grounding accidents[D]. Shanghai: Shanghai Jiao Tong University, 2016. |

| [17] |

张健, 万正权, 黄进浩, 等. 舷侧板架与冰体碰撞数值仿真及模型试验研究[J]. 船舶力学, 2014, 18(4): 424-433. ZHANG Jian, WAN Zheng-quan, HUANG Jin-hao, et al. Research on numerical simulation and model test of collision between side grillage and icebergs[J]. Journal of Ship Mechanics, 2014, 18(4): 424-433. DOI:10.3969/j.issn.1007-7294.2014.04.010 |

2021, Vol. 43

2021, Vol. 43