船舶在海上作业时,所受到的载荷主要是波浪载荷,这些波浪载荷会使得船舶结构内部产生交变应力。如果船舶的服役周期是20年,则交变应力的循环次数可达到108数量级。正是由于船舶所受载荷的这一特点,使得疲劳成为船舶结构的主要破坏模式之一。基于断裂力学的疲劳寿命预报是比基于S-N理论更为先进的方法,相关的研究和应用与日俱增。在工程上,像船舶、海洋平台等大型焊接结构常常存在咬口等不可避免的初始缺陷,因此,裂纹萌生过程可以忽略,疲劳寿命可以认为是裂纹稳定扩展的过程。

目前,液化气体船的B型独立低温液舱多采用平面结构和球罐2种形式,并设置部分次屏蔽。B型独立液舱设计应采用模型试验、精确的分析手段和方法确定结构应力水平、疲劳寿命和裂纹扩展特性。由于采用了精确分析的结构设计,选用合适的低温材料作为主次屏壁,并且采用合适的绝热材料及绝热方式条件下,可装载LNG, LEG, LPG等液货。B型独立液舱在结构设计时必须进行裂纹扩展和泄漏分析,这也是该类型货物围护系统设计的关键和难点,其主要目的为:

通过裂纹扩展分析确保材料初始缺陷在船舶营运周期内不至于扩展到导致结构失效的尺寸;通过泄漏分析确定次屏蔽的容量,防止有限时间内低温液货溢出而对船体结构安全性造成影响。近年来,因其相对低廉的成本、简易的建造工艺和较低的蒸发率,业界对B型独立液舱愈加关注和重视。目前,国内对该类型液舱的裂纹扩展和泄漏分析研究尚出于起步阶段,因此对该问题进行研究具有重要意义。

1 评估要求及流程 1.1 独立液舱结构的完整性要保证疲劳破坏发生的可能性足够低。其次,即使液舱形成穿透性裂纹,在15天的返港时间内贯穿型裂纹也不至于发展至使结构失稳,且随后的泄漏能够有15天的时间允许液舱到港卸货。

1.2 初始裂纹尺寸根据实际船舶无损探伤结果或不小于船级社的规范要求,即初始裂纹长度为5 mm,深度为0.5 mm。

1.3 评估位置评估时,应选择基于最大舱内载荷的液货舱进行断裂力学疲劳裂纹扩展分析,并根据最大结构公差对主应力进行放大。

具体的疲劳裂纹扩展评估部位至少包括:

1)液货舱的外壳板与加强筋、肋板、纵桁连接部位;

2)3种支撑座趾端。

泄漏量分析评估部位至少应包括:

1)液货舱较低位置的主屏壁板处可能发生的贯穿裂纹,如支撑座趾端的液货舱外壳板可能发生的贯穿裂纹;

2)液货舱较高位置的主屏蔽板处可能发生贯穿裂纹,在液货自由面附近的外壳板可能发生的贯穿裂纹[1]。

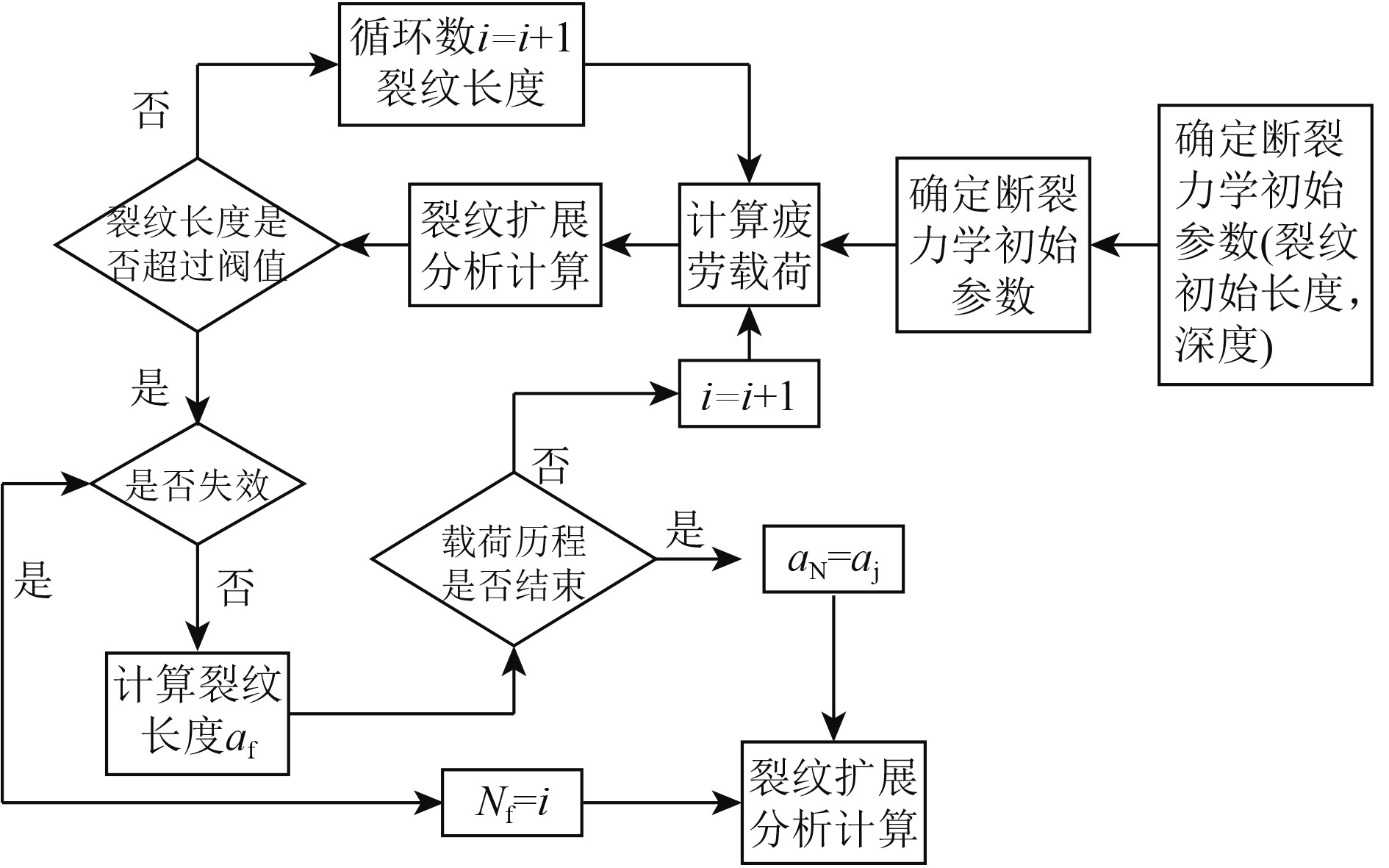

1.4 评估流程图 2 独立液舱结构应力有限元计算 2.1 一次应力一次应力如果足够大的话,可以导致塑性破坏,相比之下二次应力不会导致塑性形变。一次应力还可以导致断裂、疲劳、蠕变失效。主应力包括内部应力和外部载荷引起的所有应力。一次应力又可分为一次膜应力与一次弯曲应力。

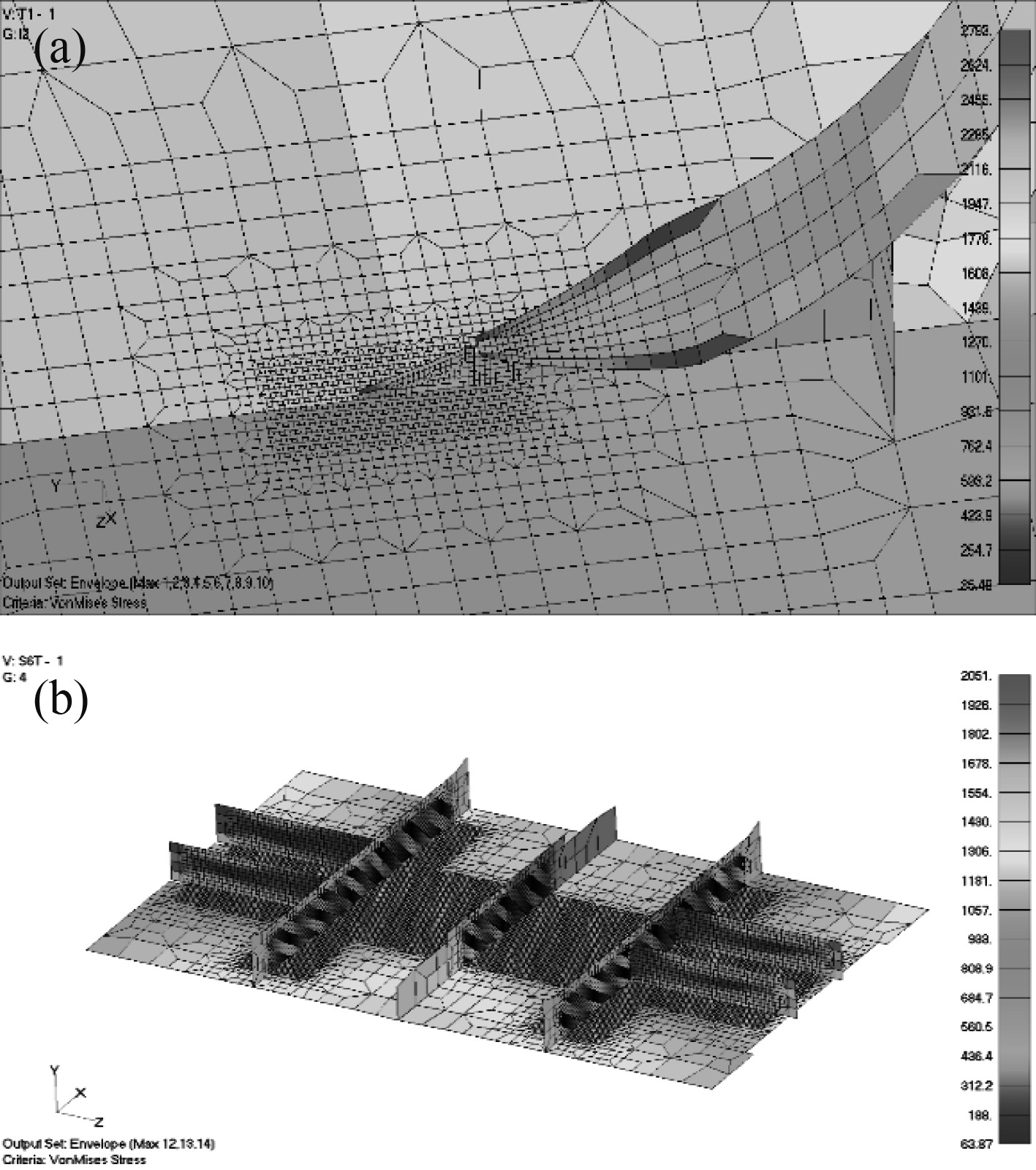

根据船级社规范要求,分析考虑波浪载荷、惯性力等多种动载荷作用下的结构强度,根据实际应力水平分布特征,选取高应力区域作为评估点,得到一次应力。液舱典型区域的应力云图如图2所示。

|

图 2 液舱典型区域的应力云图 Fig. 2 Stress cloud of typical area of the tank |

二次应力是满足结构相容性所必需的自平衡应力,可以通过局部屈服和热处理来缓解。二次应力通常包括热应力和残余应力,但在疲劳评定中,交变热应力被视为一次应力。

二次应力不会引起塑性破坏,因为二次应力是由应变或位移限制所引起的。但在裂纹评估时,也要将其考虑在内,其中热应力也应当乘以适当的应力集中系数和偏差因素。和一次应力相同,二次应力也分为膜应力与弯曲应力。其中热应力主要考虑是装卸货时温度变化引起的,而残余应力按照BS7910建议取值等于材料的屈服强度。

3 载荷谱 3.1 疲劳载荷谱的研究现状随着断裂力学的发展,目前已经能够准确描述疲劳裂纹在变幅载荷作用下的裂纹扩展行为。但如果不能准确地计算波浪诱导载荷,即使运用准确的裂纹扩展模型也不能有效预报船舶结构的疲劳寿命,这就使得构造接近实际的波浪诱导疲劳载荷谱显得越来越重要。

相对而言,船舶与海洋结构物疲劳载荷谱的研究缺乏,这主要是海洋结构物所受到的载荷的复杂性导致的。船级社推荐的简化算法中,大多数假定波浪诱导的随机应力范围长期分布服从两参数的韦伯分布。根据经验公式计算韦伯分布的两参数,然后根据线性累积损伤理论,积分计算得到累积损伤度的疲劳萌生寿命。

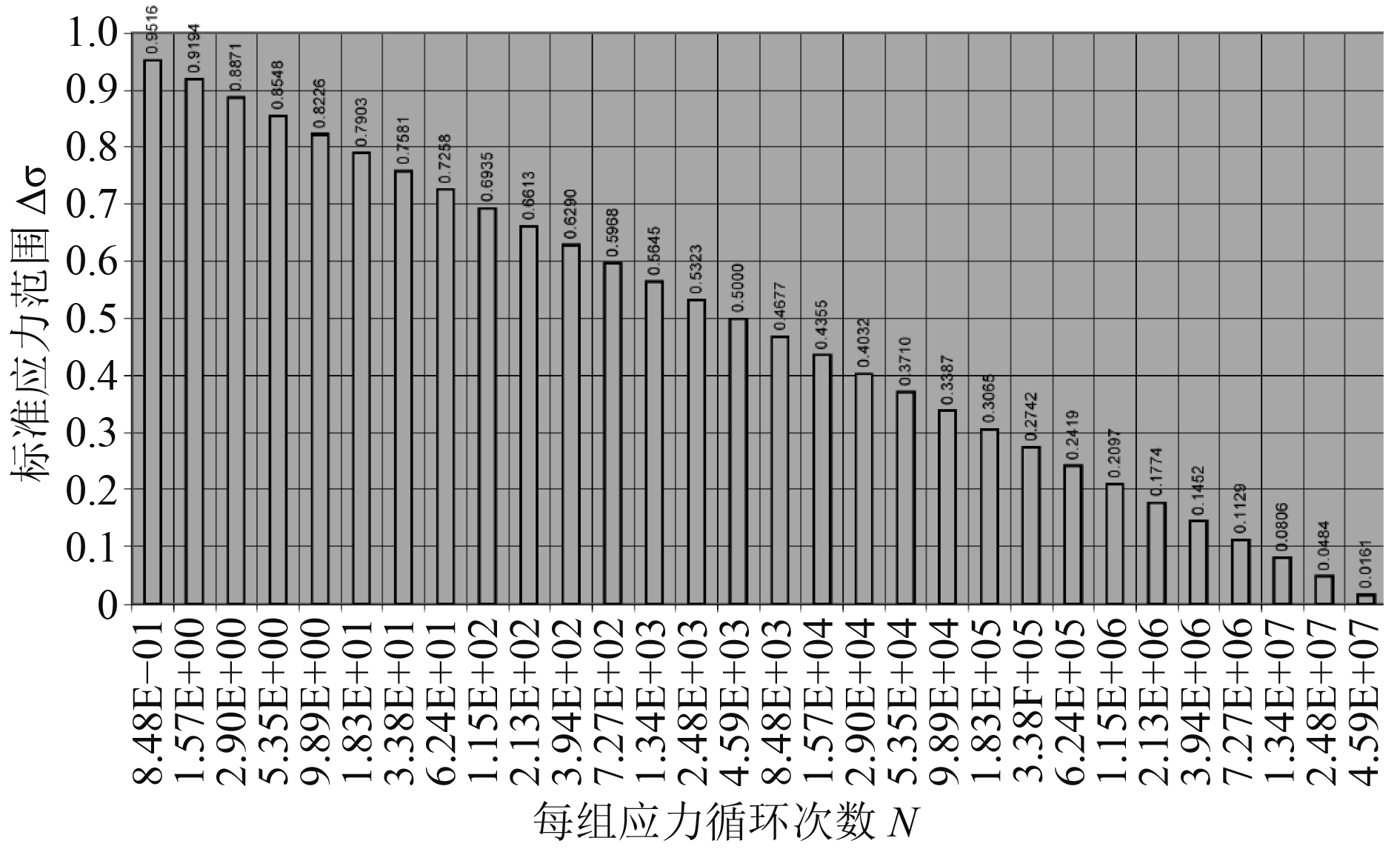

3.2 简化应力幅值分布谱疲劳裂纹扩展的载荷是由动应力驱动,且对于某一给定尺寸的裂纹断裂及结果,在载荷方面由极限状态的载荷幅值(应力范围)决定。疲劳裂纹扩展分析采用的动载荷谱基于船舶的设计寿命期间北大西洋海浪谱的长期分布,载荷超越概率水平10−8。

在进行裂纹扩展计算时,考虑船舶在北大西洋航行20年,即对应108波浪遭遇次数可能承受的最大载荷谱。假设长期波浪诱导应力幅值服从韦伯分布,以最大应力幅值为基准(取为1),其他应力幅值依次取比值,并将全部载荷循环次数分为30个组,如图3所示。

|

图 1 评估流程图 Fig. 1 Assessment flow chart |

|

图 3 对应20年(108循环次数)的应力长期分布 Fig. 3 Long-term stress distribution for 20 years (108 cycles) |

图2所示的应力分布按照下式表述:

| $ \frac{∆\sigma }{{∆\sigma }_{0}}={\left(1-\frac{\log\ n}{\log\ {n}_{0}}\right)}^{1/h}{\text{。}} $ |

式中:

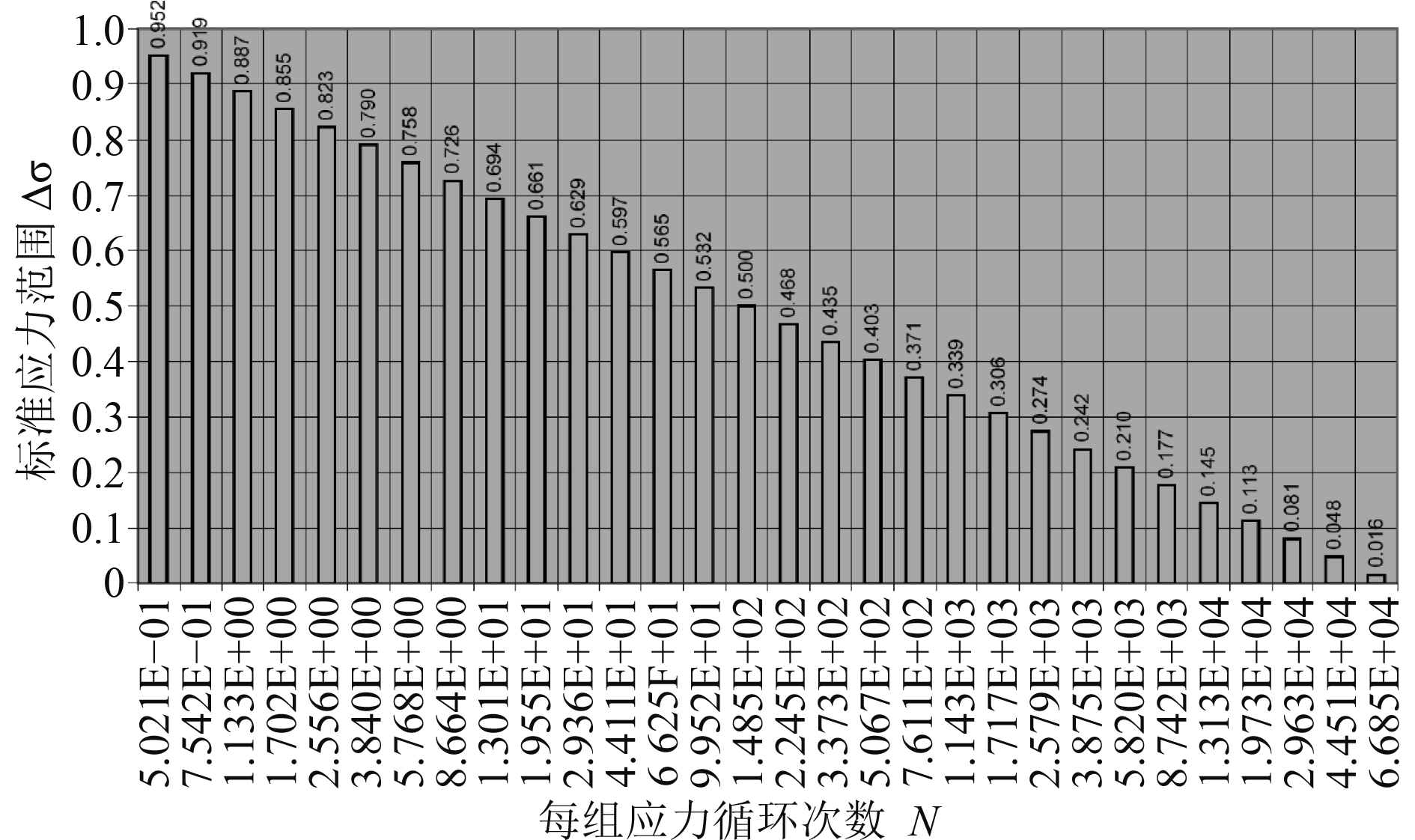

在液舱外板产生穿透型裂纹的15天内,定义载荷分布模型如图4所示[2]。

|

图 4 对应15天(2×105循环次数)的应力短期分布 Fig. 4 Short-term stress distribution for 15 days (2×105 cycles) |

裂纹扩展过程分为2个阶段,分别对应半椭圆形表面裂纹扩展阶段和穿透型裂纹扩展阶段。

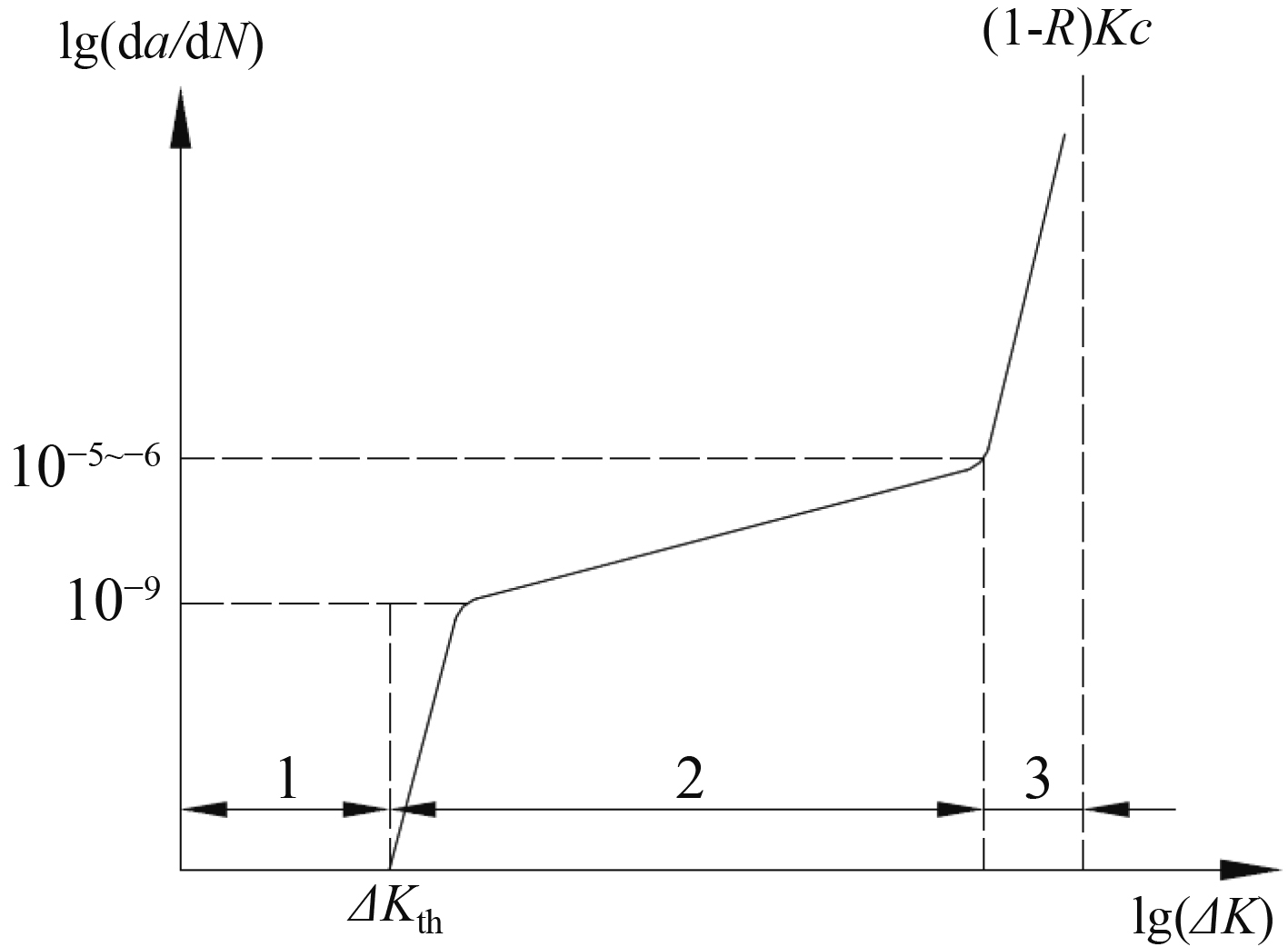

4.1 裂纹扩展速率初始裂纹通常发生在液货舱填角焊和对接焊的结构表面,单次载荷循环下的裂纹扩展da,按照Pairs公式计算可表达为:

| $ {\rm{d}}{a}/{\rm{d}}{N}={C}{\left({\rm{\Delta }}{K}\right)}^{{m}}{\text{。}} $ |

式中:da/dN为裂纹扩展速率,N为循环次数;C,m为应力强度因子范围;△K为应力强度因子。

裂纹尖端应力强度因子的计算方式与裂纹形状及发生位置有关,本文根据裂纹扩展不同阶段裂纹形状的不同,分阶段对裂纹尖端的应力强度因子进行计算。

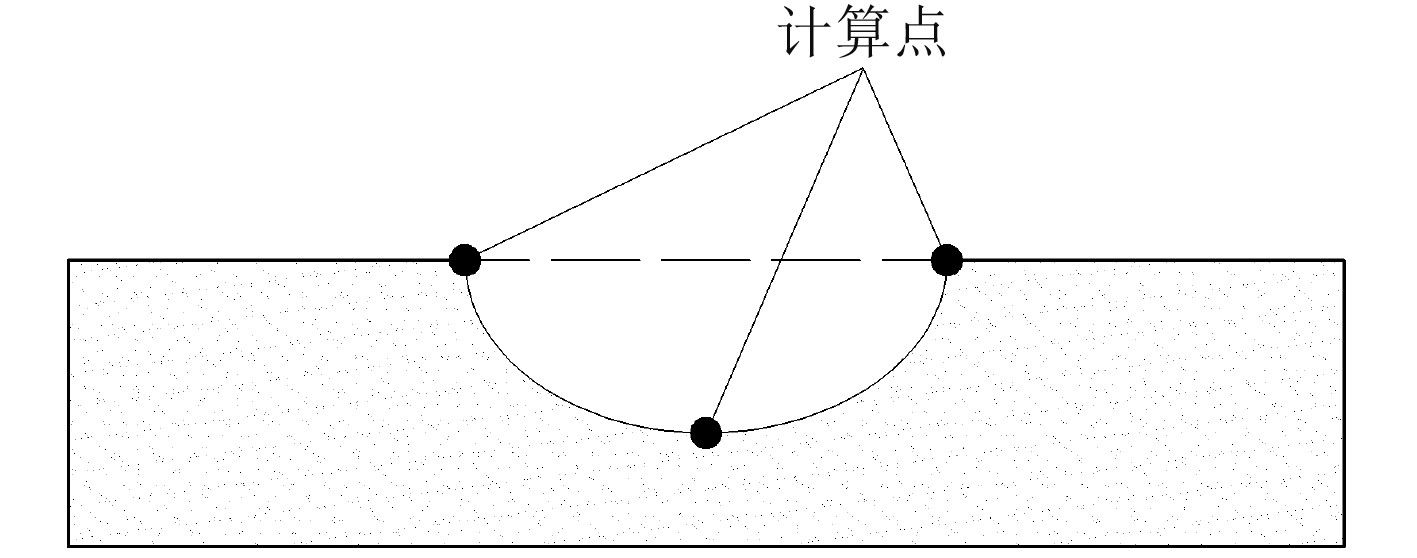

4.2.1 第1阶段应力强度因子计算出于简化计算的考虑,第一阶段应力强度因子计算仅考虑半椭圆裂纹最深处与表面端部两点,如图6所示。

|

图 5 da/dN−ΔK曲线 Fig. 5 da/dN−ΔK curve |

裂纹尖端应力强度因子K的计算公式为:

| $ K=Y\sigma \sqrt{\text{π} a}{\text{。}} $ |

式中:

对于半椭圆表面裂纹,

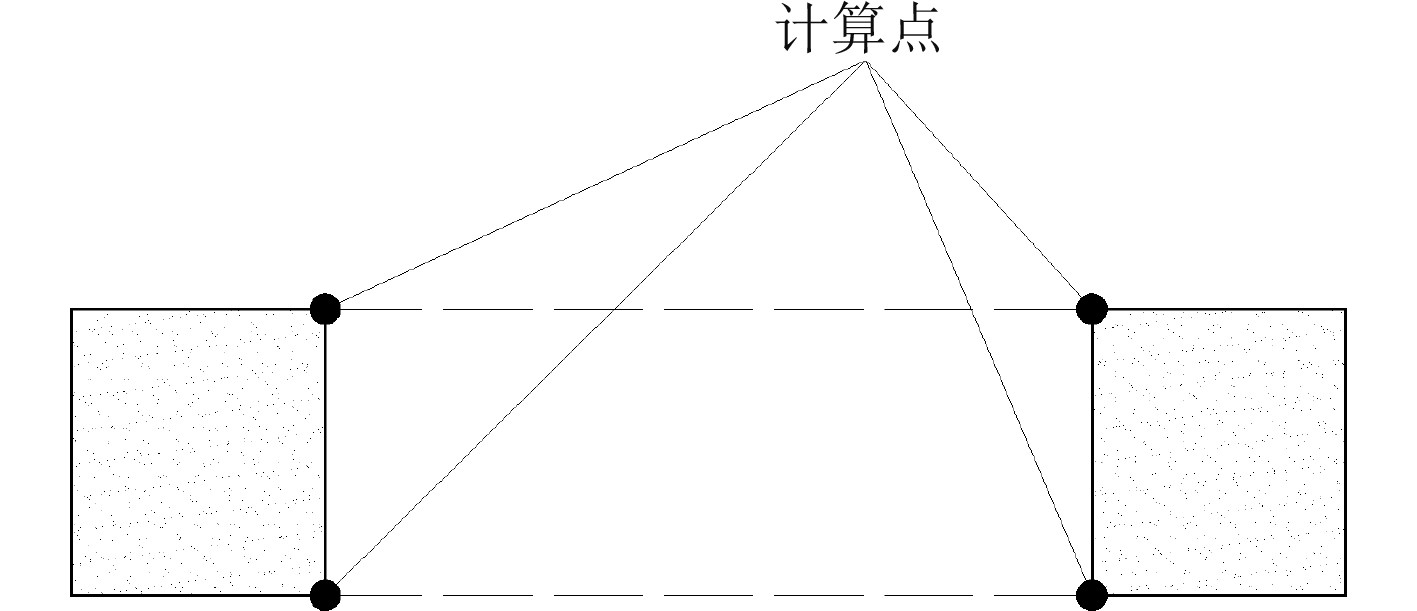

第2阶段应力强度因子计算仅考虑矩形穿透型裂纹端部,如图7所示。

|

图 6 第1阶段计算点示意图 Fig. 6 Schematic diagram of calculation points in the first stage |

|

图 7 第2阶段计算点示意图 Fig. 7 Schematic diagram of calculation points in the second stage |

对于矩形穿透型裂纹,式(3)中:

| $ Y\sigma =M{f}_{w}\left\{{k}_{tm}{M}_{km}{M}_{m}{\sigma }_{m}+{k}_{tb}{M}_{kb}{M}_{b}\left[{\sigma }_{b}+\left({k}_{m}-1\right){\sigma }_{m}\right]\right\}{\text{。}} $ |

式中:

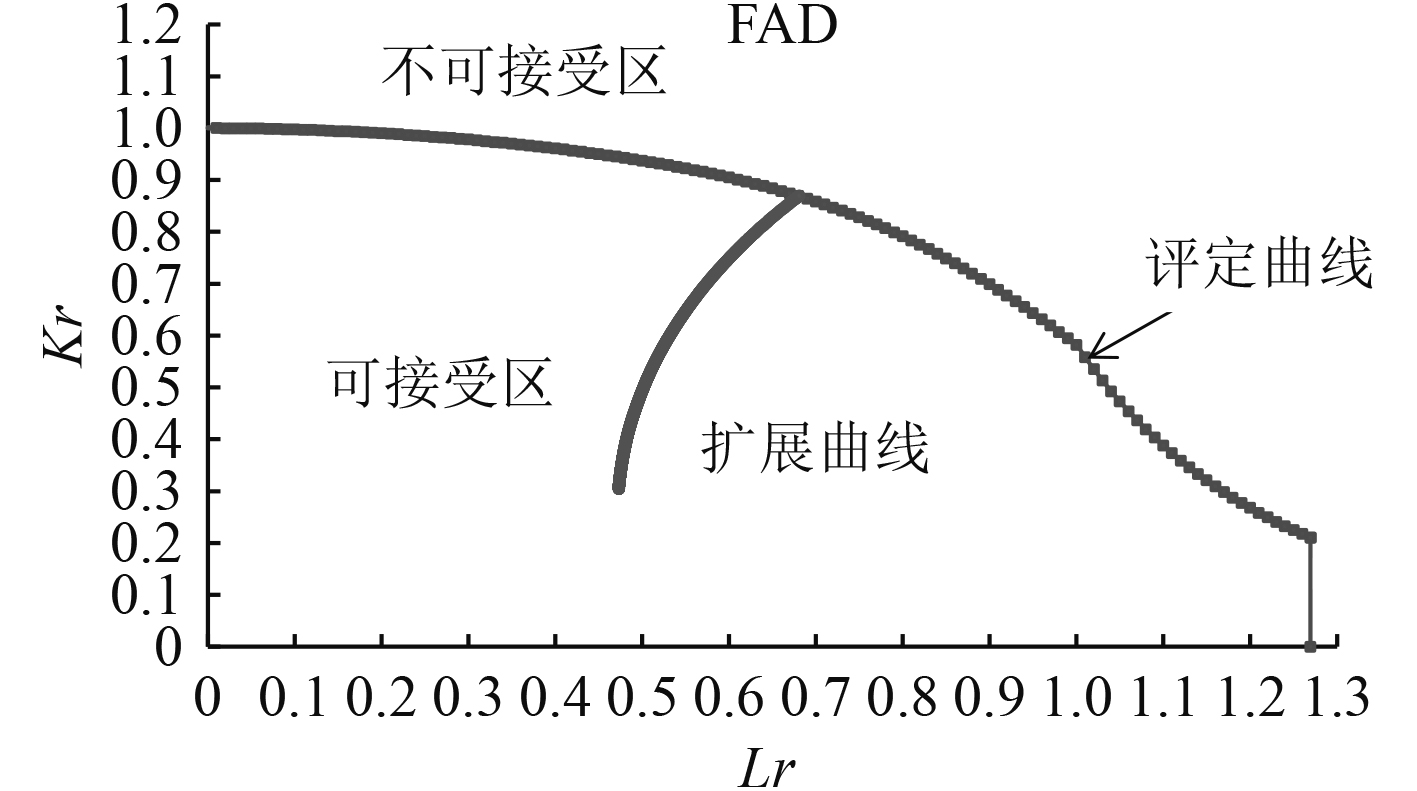

失效评定图(FAD,Failure Assessment Diagram)技术以断裂力学为基础,用来判断结构裂纹是否引起结构失效。以BS7910中的 Option 2 为例,这种方法适用于各种规格的母材和焊材。

| $ {{K}}_{r}=f\left({L}_{r}\right) {\text{,}}$ |

| $ {{K}}_{r}=\frac{{K}_{I}}{{K}_{mat}} {\text{,}}$ |

| $ {L}_{r}=\frac{{\sigma }_{ref}}{{\sigma }_{Y}} {\text{。}}$ |

式中:

评估线方程为:

| $ f({{L}}_{r})={\left(\frac{E{\varepsilon }_{\rm{r}\rm{e}\rm{f}}}{{L}_{r}{\sigma }_{Y}}+\frac{{L}_{r}^{3}{\sigma }_{Y}}{2E{\varepsilon }_{\rm{r}\rm{e}\rm{f}}}\right)}^{-\frac{1}{2}}{\rm{f}\rm{o}\rm{r}}\ {L}_{r}\leqslant {L}_{r,\rm{m}\rm{a}\rm{x}} {\text{。}}$ |

式中:

在进行该方法进行裂纹扩展评估时,首先计算出一个或者多个评估点在给定材料特性及载荷条件下的一系列横、纵坐标

|

图 8 失效评估图(FAD) Fig. 8 Failure Assessment Diagram |

泄漏量分析的初始裂纹尺寸由裂纹扩展分级计算确定。起始面的裂纹长度为形成贯穿裂纹时的裂纹长度。15天到港时间后的裂纹长度通过裂纹扩展分析确定,对应载荷谱为贯穿型裂纹的15天载荷谱。15天后的裂纹半长按下式计算:

| $ {a}_{p}^{2}={a}_{i}^{2}-{\left(\frac{{a}_{i0}}{{t}_{0}}\right)}^{2}{{t}}^{2},\rm{m}\rm{m} \text{。}$ |

式中:

有效的裂纹张开面积A,以下式计算:

| $ {A}={\rm{\text{π} }{a}}_{p}{\rm{\delta }},{\rm{m}\rm{m}}^{2} \text{。}$ |

式中:

进而可以由公式求泄漏率:

| $ {Q}=3.6{C}_{\rm{o}\rm{r}\rm{i}\rm{f}\rm{i}\rm{c}\rm{e}}{A}\sqrt{2{g} \left({h}+100\frac{{p}_{1-}{p}_{2}}{\rho }\right)}{L}/{h}{\text{。}} $ |

式中:

江南造船自主编制了一套用于疲劳断裂及泄漏量计算的专业软件,该软件符合BS7910标准及各大船级社的规范,可根据不同船型和入级船级社选择相应规范进行计算,且可以根据不同工况自主生成载荷谱。运用自编程序进行计算得到:目标船型的液舱初始表面裂纹(长5 mm,深0.5 mm)在船舶全生命周期内(25年)将扩展成为长7.9 mm,深1.2 mm的表面裂纹,不会形成贯穿型裂纹。通过继续加载至第83年,将形成贯穿型裂纹,形成贯穿型裂纹后,15天的泄漏率为1527 mm3。

7 结 语本文给出了B型独立液舱裂纹扩展与泄漏分析方法,可用于B型独立液舱的结构安全性评估和次屏蔽设计。实例计算表明,目标船型的液舱初始表面裂纹在船舶全生命周期内(25年)不会扩展至形成贯穿型裂纹;在疲劳载荷循环加载至56年后,表面裂纹将穿透板厚,形成贯穿型裂纹,贯穿型裂纹在疲劳载荷作用下,15天内不会扩展至使液舱结构失稳破坏。液舱的结构设计满足船级社要求,并存在较大的安全裕度。

| [1] |

CCS. 散货运输液化气体船舶构造与设备规范.[M]. 2018.

|

| [2] |

DNVGL. Liquefied gas carriers with independent prismatic tanks of type A and B[S]. October, 2015.

|

| [3] |

BS7910, Guide on methods for assessing the acceptability of flaws in metallic structures[M]. British Standard Institution, 2005.

|

| [4] |

American Bureau of Shipping. Guide for building and classing of liquefied gas carriers with independent tanks[S]. June, 2017.

|

| [5] |

GERY W. Leak-Before-Break: What Does It Really Mean?[J]. Journal of Pressure Vessel Technology, 2000, 122: 267−272.

|

2021, Vol. 43

2021, Vol. 43