舰船蒸汽系统的主要任务是向蒸汽用户输送、配给需求品质和流量的蒸汽,保证系统的安全,满足各项性能指标要求。蒸汽管路是蒸汽系统的重要组成部分,特别是主蒸汽管路,一方面管路通径和壁厚特征,自身重量较大,另一方面最大蒸汽绝对压力以及饱和蒸汽的蒸汽温度对主蒸汽管路荷载较大,两方面使得蒸汽管路承受了较大的应力。蒸汽管路的应力分为一次应力和二次应力,一次应力是指承受的介质内压、自重、介质重量等持续外荷载而产生的应力,二次应力是指管路变形受到约束而产生的应力,不直接与外力平衡,一般由热胀冷缩和端点位移引起。

舰船蒸汽管路在设计过程中需要避免管路因应力造成破坏而进行柔性设计,然而舰船蒸汽管路与陆上相比,其最大的不足之处就是安装空间狭小,并且需要兼顾减振的要求,难以安装体积较大的抗冲减振元件等。在舰船管路静动态特性分析方面,很多文献已经开展了相应的工作。文献[1-2]对舰船典型的空间疏水管路在阀门关闭过程中的动态特性进行了分析;文献[3-4]分别对一段固支的输液曲管进行了位移影响分析和流场分析;文献[5-6]则是对舰船液压系统进行了多领域的仿真,分析了管路内部特征点的压力变化和液压系统质量块负载的运动特征;文献[7]应用流固耦合的计算方法模拟了注水管路流激振动噪声;特别是在舰船蒸汽管道方面,文献[8]采用Ls-dyna软件对典型的主蒸汽管道U形防甩装置的甩击动态过程进行非线性有限元分析,计算得到应力—应变分布及U形防甩装置(U形箍)甩击力时历曲线随管箍初始间隙、管箍轴向位置的变化规律。其中,只有文献[3]在分析过程中通过改变管路系统支撑方式,分析了管点位移的变化,但是也没有进行受力分析,同时分析对象是疏水管路,还有深入研究的空间。本文在以往研究的基础上建立舰船典型的主蒸汽管路模型,对主蒸汽管路工作状态下进行仿真,对比分析主蒸汽管路考虑柔性设计前后位移和受力变化。

1 蒸汽管路仿真模型 1.1 管路柔性设计方法和原则管路的柔性是反映管路变形难易程度的概念,它表示管路通过自身变形吸收热胀、冷缩和其他位移变形的能力。对管路进行柔性设计,其目的是确保管路设计后在使用条件下具有足够的柔性,防止管路热胀、冷缩、端点附加位移、管路支撑选型设置不当等因素造成不利影响,比如管路在运行条件下应力过大或金属疲劳可能引起的破坏,管路运行使用时接头泄漏,出现管路推力或力矩过大,造成与其相连接的设备产生过大的应力或变形,影响设备的正常运行,运行条件下管路推力或力矩过大引起管路对支吊架的破坏等。

在管路应力校核设计中,增强管路柔性的方法主要有:改变管路走向布置、选用波纹管膨胀节或挠性接管和采用弹黃支吊架等。

在进行管路柔性设计时,一般会遵循考虑以下原则:

1)在管路布置条件允许的情况下,应首先考虑采取改变管路走向和选用弹簧支吊架的方法来増加管路柔性。一般情况下,管路两固定点位置一定时,增加管系的长度可以增加管路的柔性;实际布置的管路在某一方向上过于刚硬时,増加与其垂直方向的管段长度可大大减小管路的刚度。弹簧支吊架的选用可以使管路存在的垂直位移将约束放松,増加管系的柔牲。

2)当管系管径较大,实际配管布置场地受到限制且需要位移补偿量较大时,可考虑选用波纹管膨胀节的方式増加管路柔性。但是波纹管膨胀节制造结构较为复杂,价格髙,因此低压大直径管路上常选用。特别注意的是波纹管膨胀节是管系中的薄弱部位,应该尽量避免采用。

3)进行管路柔性设计时,在保证管路具有足够柔性来吸收变形的前提下,要避免过度考虑管系柔软。

1.2 管路分析方法本文采用的线性分析是一种简化的静力分析,计算过程忽略了管路中间隙、摩擦等所有非线性因素,计算公式为:

| $ K \cdot U = R\text{。} $ |

式中:K为结构刚度矩阵,U为响应(位移)矩阵,R为荷载矩阵。结构刚度矩阵K由单元刚度矩阵集合而成。荷载矩阵R由作用在系统元素和点上的荷载组成,R一般可以包含一种或多种负载。位移矩阵U采用高斯消去法计算,用来决定元素所受的端面压力和力矩,从而也可以相应计算出每个点的应力。

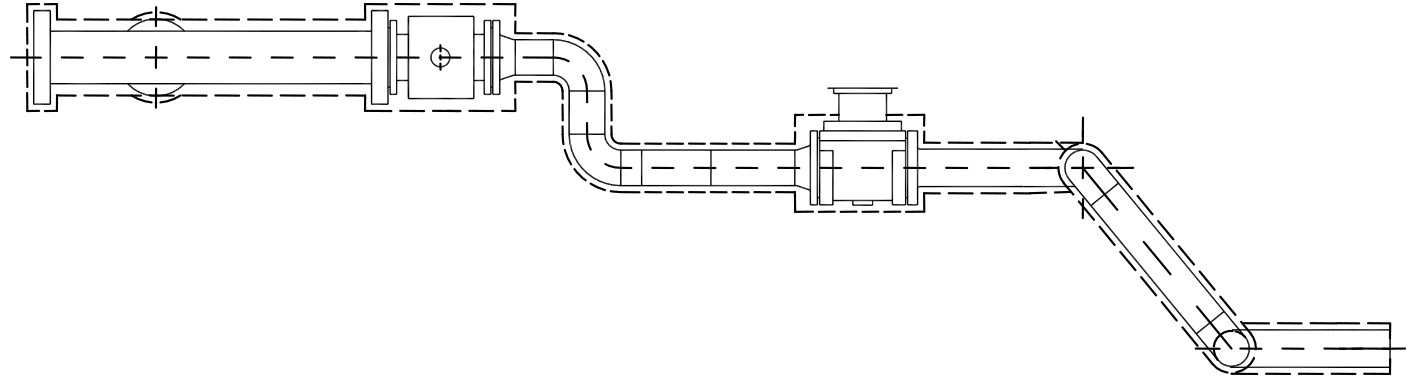

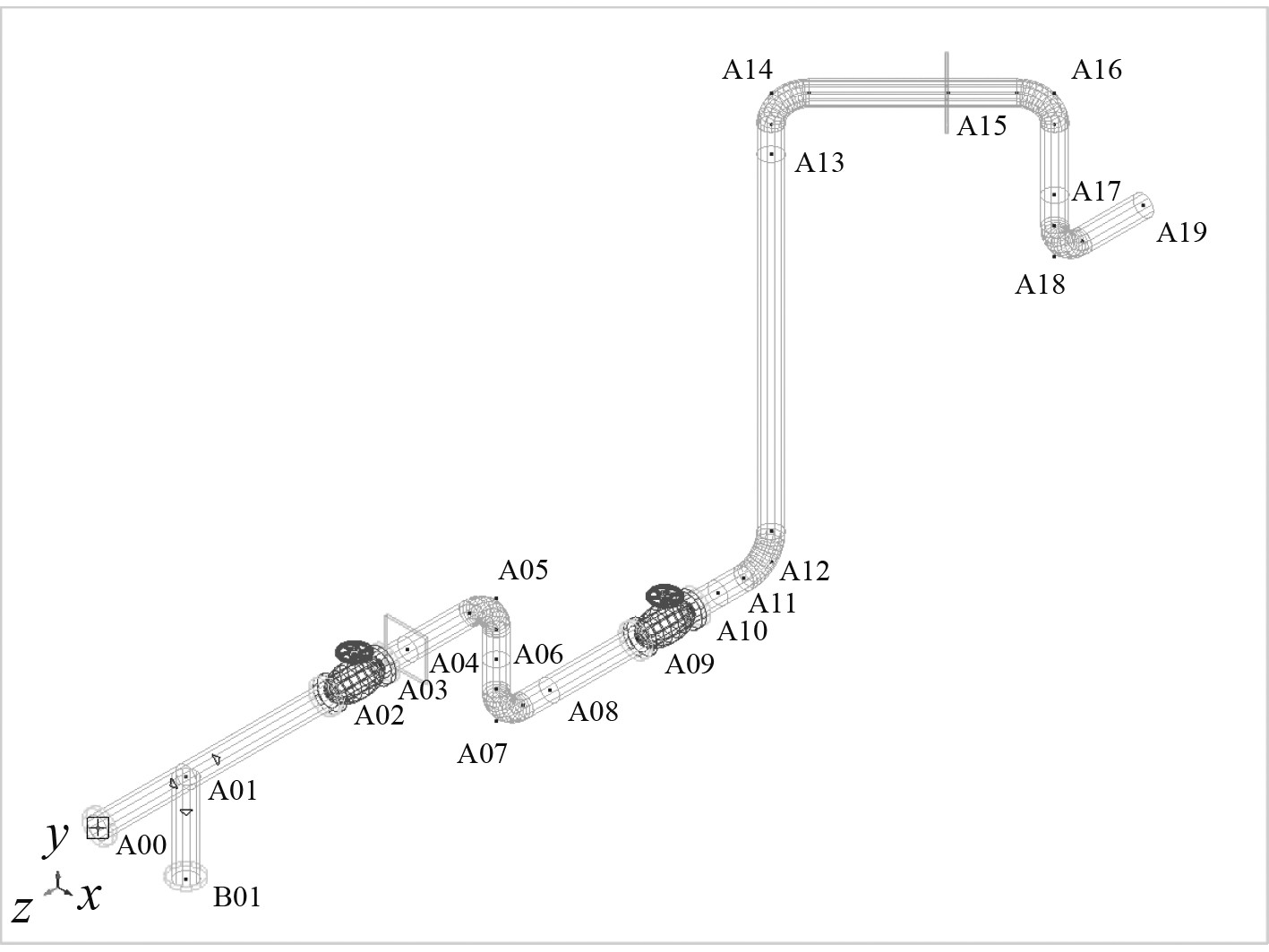

2 蒸汽管路仿真模型舰船蒸汽管路是较为复杂的空间管路,图1为一段典型的水下舰船主蒸汽管路俯视图。为了降低舱室温度、热力管路外表面温度、改善工作环境、减少热量损失、保护人员安全,对舱段内蒸汽管路等温度较高的管路、阀件和包覆热绝缘材料。图2为依据图纸所建立的空间管路仿真模型。

|

图 1 典型蒸汽管路的俯视图 Fig. 1 Top view of typical steam pipe |

|

图 2 典型蒸汽管路空间模型 Fig. 2 Typical space model of steam pipe |

模型中采用管路公称通经100 mm,外径为114.3 mm,密度为8.025×103 kg/m3,保温层为铁石棉,厚度为20 mm,管内蒸汽压力为1.5 MPa,介质温度为260 ℃。主蒸汽管路出入口分别为B01和A19,初始固定方式为A04和A15处的固定支座。

3 蒸汽管路的应力分析管路应力分析结果包括持续应力、膨胀应力和环向应力。持续应力属于一次应力,由内压、自重和外荷载所产生的正应力(环向应力和轴向应力)和剪应力等应力合成。因为一次应力没有自限性,所以过大的应力产生的变形将无限制地增大,以致破坏。持续应力可以通过改变支撑的数量来调节;膨胀应力属于二次应力,是由于管道变形受阻而引起的正应力和剪应力等合成的。因为二次应力具有自限性,所以在热胀推力或内压膨胀的作用下,管道局部屈服而产生少量塑形变形时,就会使推力不再增加,塑形变形不再扩展。膨胀应力可以通过柔性设计来调节;环向应力与管道壁厚相关,内压一定时,环向应力和管道壁厚成反比,如果环向应力大于许用应力,说明壁厚太小,需要将壁厚增厚。

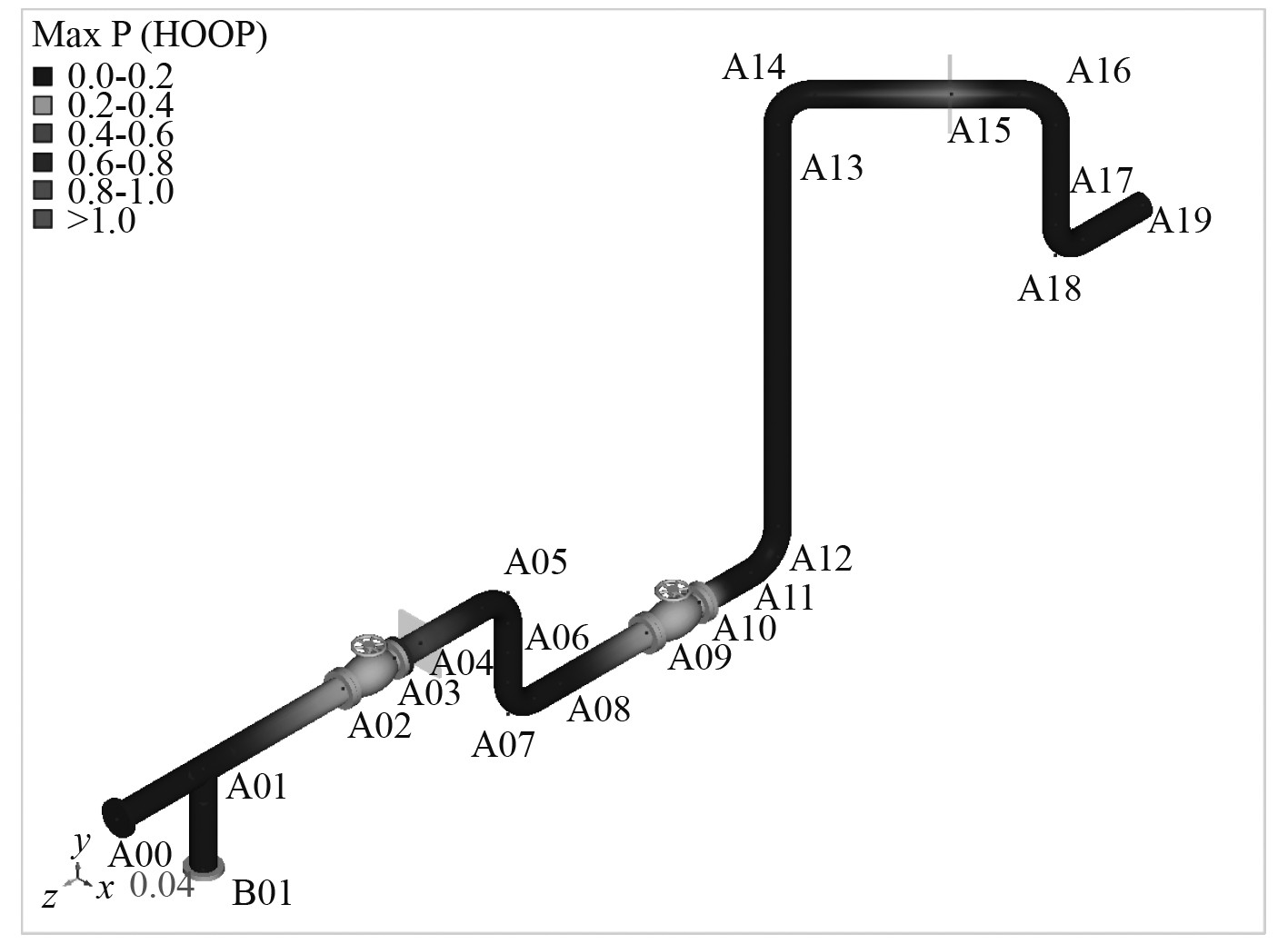

蒸汽管路支撑首先采用刚性设计,在A04和A15处设置刚性支撑,对蒸汽管路在重力、温度和内压共同作用下的应力状况进行仿真计算,图3所示的应力云图采用比率的显示方式,为计算值和容许值的比值。

|

图 3 刚性设计时的应力比率分布 Fig. 3 Stress ratio under rigid design |

由图3可知,应力最大处为管点A04。查看节点应力计算结果可知,A04点处持续应力比为0.84,膨胀应力比为0,环向应力比为0.04。A04点是设置的固定支座点并且靠近蒸汽出口,应力主要是由重力所产生的。

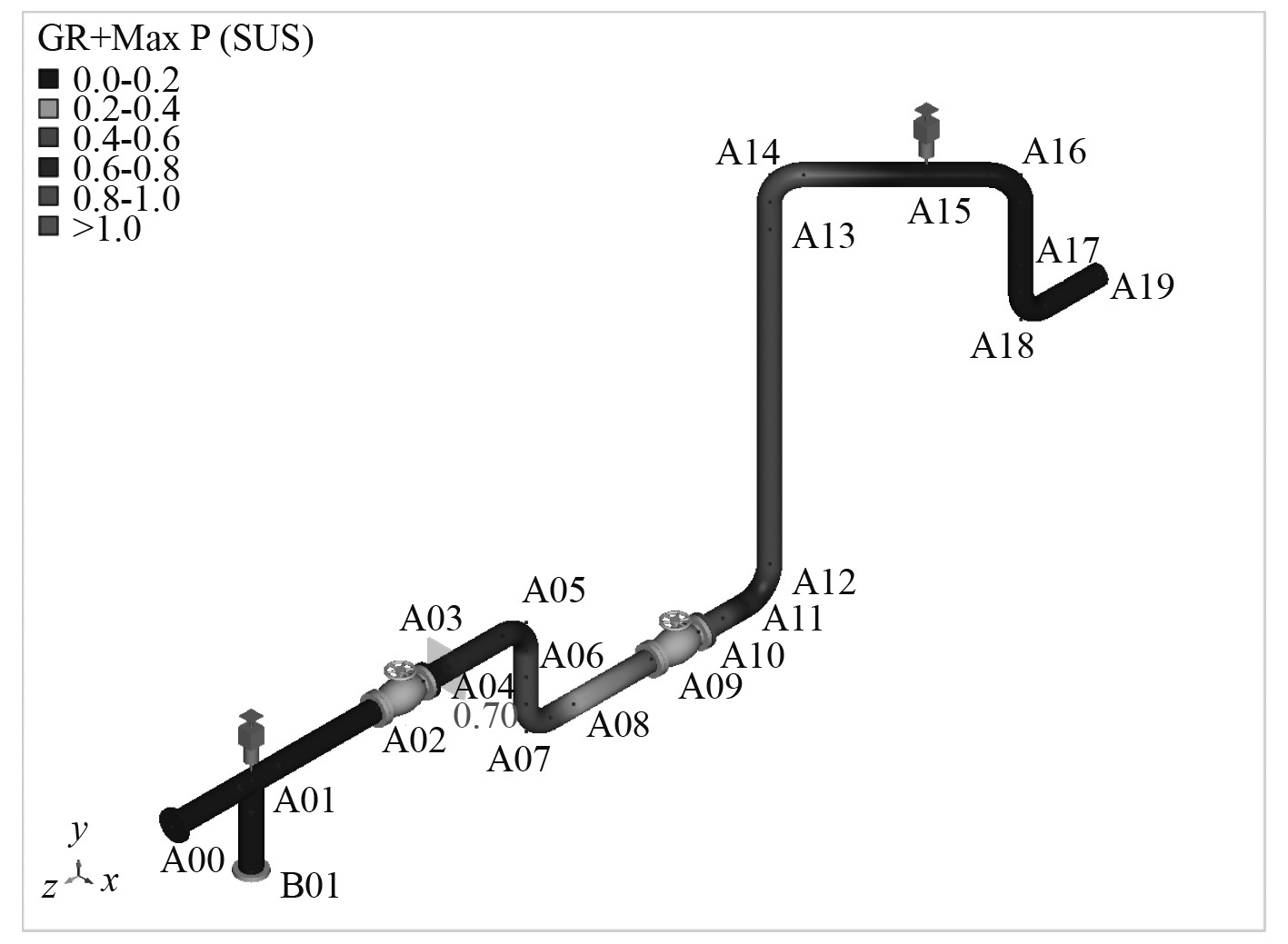

根据刚性设计的初步结果,为了降低蒸汽管路的局部应力,依据管路柔性设计的原则,对蒸汽管路进行柔性设计,同时兼顾管路设计的经济性,保留A04处的固定支座,将A15处的固定支座改为弹性支撑,同时在A01处增加一个弹性支撑。这种柔性设计方案的应力比率分布如图4所示。查看节点应力计算结果可知,此时A04点处最大持续应力比为0.7,膨胀应力比为0,环向应力比为0.19。对比图3和图4可知,由于增加了一个弹性吊架,降低了最大应力点A04处的应力值,但是增加了环向应力。

|

图 4 柔性设计时的的应力比率分布 Fig. 4 Stress ratio under flexibility design |

为了对比刚性和柔性设计下蒸汽管路的差异,表1给出了管路节点的位移值。

|

|

表 1 不同设计状态下的管点位移值 Tab.1 Combined displacement under rigid and flexibility design |

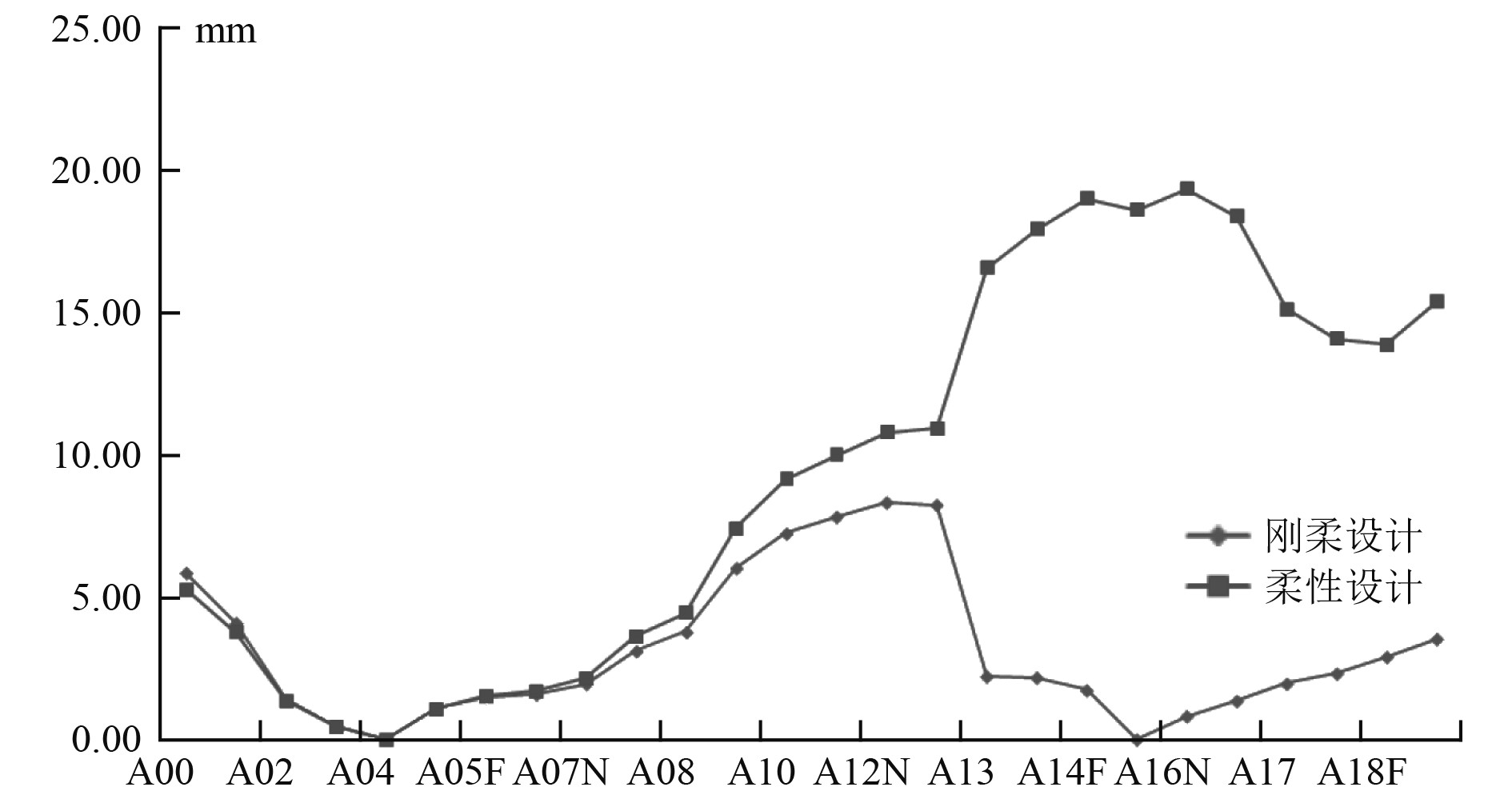

图5为刚性设计和柔性设计下不同管点的位移值,其中A04点一直是固定支座,图中2种状态下的位移值都为0,A15在刚性和柔性设计下的位移对比就非常明显了,柔性设计为蒸汽管路提供了更大的位移补偿,这也复合实际工程情况。

|

图 5 不同设计状态下的管点位移对比图 Fig. 5 Combined displacement under rigid and flexibility design |

表2给出了刚性设计和柔性设计下的蒸汽管路主要受力节点的力和力矩。本文只考虑蒸汽管路在重力、温度、内压共同作用下的结果。

|

|

表 2 不同设计状态下的节点合力及合力矩 Tab.2 Combined force and moment under rigid and flexibility design |

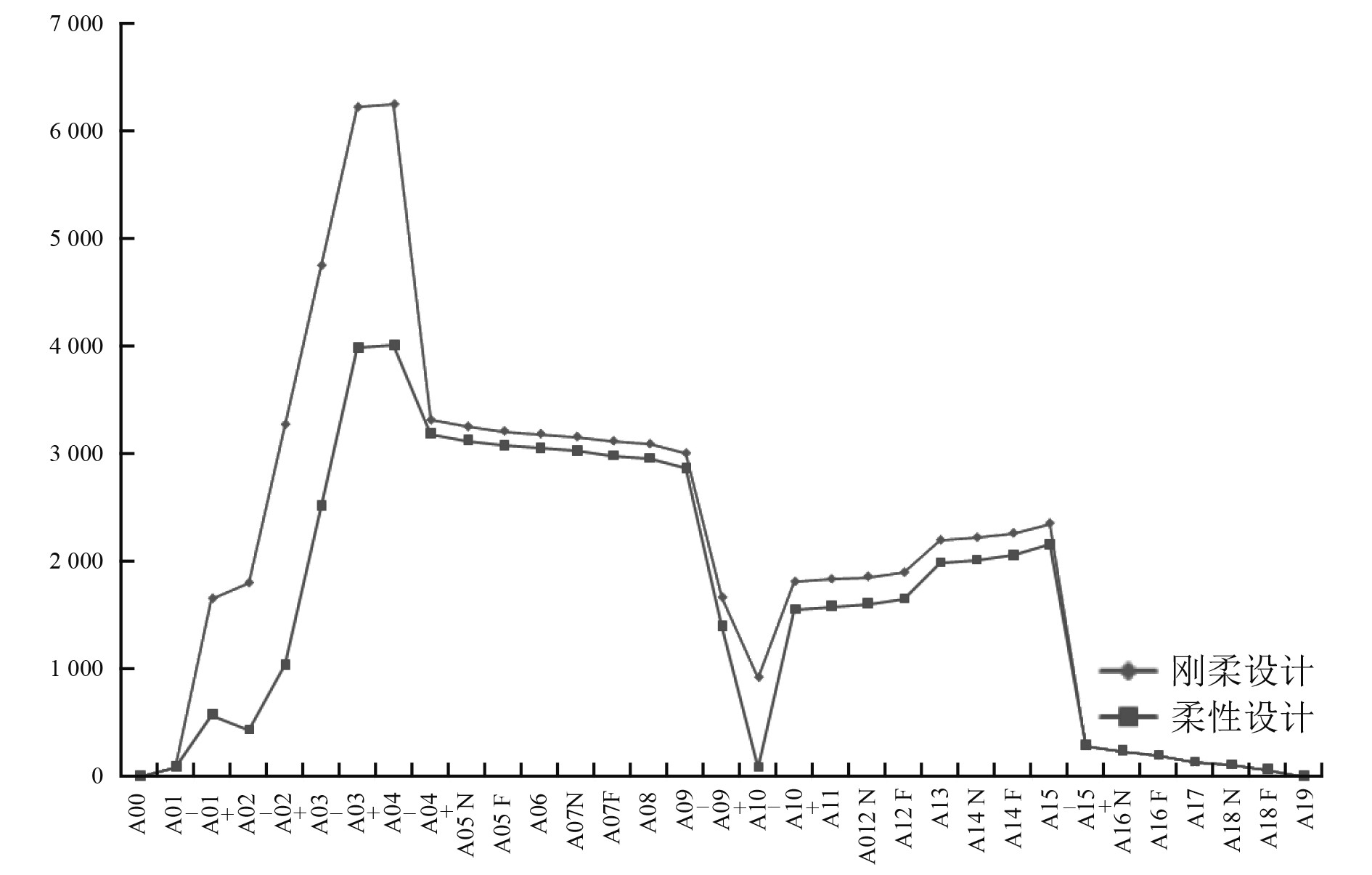

从图6可以看出,从刚性设计转化为柔性设计的过程中,增加支撑可以降低管点受力最大值,但是管点受力趋势不会改变。蒸汽管路位于两端支撑点中心位置的A09和A10管点附近受力较小,支撑点A04与A15附近管点受力较大。支撑点处管点受力较大,应力较为集中的特征在图3和图4的应力分布云图上也得到了体现。

|

图 6 不同设计状态下的管点合力对比图 Fig. 6 Combined force under rigid and flexibility design |

从图7可以看出,同样由于增加了管点A01处的柔性支撑点,柔性设计也降低了刚性设计时管点合力矩的最大值,A01和A04之间的合力矩明显减小。管点A15附近在刚性设计时的合力矩明显高于柔性设计,说明柔性设计增加的变形量可以减小管点所受合力矩。支撑点两端悬空的管点合力矩跃变为0,这也复合工程实际情况。

|

图 7 不同设计状态下合力矩对比图 Fig. 7 Combined under rigid and flexibility design |

通过实艇蒸汽管路数据,建立舰船蒸汽管路模型,设定管路的刚性固定方式,再根据管路柔性设计的方法和原则,经过新增布置弹性吊架和用弹性吊架原位替换部分刚性支撑的方式,在增加了管路的支撑个数,保证管路的稳定性的同时将管路的垂直约束放松,实现了蒸汽管路的柔性设计。

经过不同设计状态下的仿真对比分析可知,舰船蒸汽管路的柔性设计减少了刚性设计管点受力最大值,但没有改变管点的受力趋势,支撑点附近的合力依然较支撑点中部位置管点大;柔性设计带来的位移补偿能够有效降低管路和支撑点附近的合力矩。本文对比分析了刚性设计和柔性设计下蒸汽管路的合位移、合力及合力矩的变化,并没有针对受力方向及受力形式所占比例方面进行细致的区分,只是从蒸汽管路整体表征现象出发,验证了蒸汽管路柔性设计相比刚性设计所产生的不同结果,对舰船蒸汽管路设计时的布置和固定具有一定的指导意义。

| [1] |

董仁义, 吴崇建. 流体瞬变对舰船管系激振分析[J]. 舰船科学技术, 2014, 36(7): 14-19. DOI:10.3404/j.issn.1672-7649.2014.07.003 |

| [2] |

刘婷, 张京伟. 基于AutoPIPE的舰船管网系统静动态特性分析[J]. 中国水运, 2013, 13(11): 107-109. |

| [3] |

董仁义, 吴崇建. 流体瞬变对输流曲管位移影响研究[J]. 振动与噪声控制, 2008, 6: 57-62. |

| [4] |

江山, 张京伟, 等. 基于FLUENT的90°圆形弯管内部流场分析[J]. 中国舰船研究, 2008, 3(1): 37-41. DOI:10.3969/j.issn.1673-3185.2008.01.009 |

| [5] |

董仁义, 吴崇建, 张京伟, 等. 基于Modelica/MWorks的舰船液压操舵系统建模与仿真研究[J]. 舰船科学技术, 2011, 33(11): 76-80. DOI:10.3404/j.issn.1672-7649.2011.11.017 |

| [6] |

董仁义, 吴崇建, 等. 蓄能器在舰船液压操舵系统中抗冲击作用仿真[J]. 噪声与振动控制, 2012, 6: 40-43, 57. |

| [7] |

蔡标华, 方超, 等. 流固耦合作用下的注水管路流激振动噪声数值模拟[J]. 舰船科学技术, 2020, 4(42): 118-122. |

| [8] |

薛梅新, 杨鹏举, 赵翠娜. 基于LS-DYNA 的主蒸汽管道防甩设计影响因素分析[J]. 中国舰船研究, 2018, 13(2): 123-128. DOI:10.3969/j.issn.1673-3185.2018.02.017 |

2021, Vol. 43

2021, Vol. 43