实船测试数据表明,除主辅机振动传递引起的噪声外,空调管路系统噪声是船舶舱室噪声的主要来源之一。空调系统用于创造良好的室内空气环境,同时系统噪声通过管路系统与管口传递至舱室,引起舱室噪声问题,其噪声源主要包括风机气动噪声与管路元件气流再生噪声。管路系统噪声传递计算方法有能量法与波动法,工程上以能量法为主。

管路系统振动噪声控制方面,目前国内多数采用传统减振降噪方法:安装阻性消声器、消声布风器[1]等,近几年由于技术的进步,开始了管路弹性吊架、挠性接管及阻尼包覆层的研究与应用。美国ASHRAE[2]、日本空调设备噪声研究协会[3]与俄罗斯克雷洛夫研究院均提出了相应的控制技术与方法,例如风机隔振器、挠性接管、管道消声器、柔性穿舱管件及弹性管夹等传统控制元件,并给出了低噪声安装工艺及振动噪声控制流程。

船用布风器位于管路系统末端,主要用于送风散流和消声,同时也是管路系统噪声控制的关键部件。国外对船用布风器的研究工作较为充分,目前已有成熟产品应用于海洋平台与各类船舶,第7代钻井平台及S503半潜式支持平台上使用的静压箱式布风器消声量达30 dBA。国内高校与科研院所也开展了相关技术与试验研究[4-8],初步掌握了格栅式布风器的阻力特性及二次气流噪声特性,但对于静压箱式布风器未见系统性研究,近2年国内的船用设备配套厂家也陆续形成一些消声布风器产品,但未掌握其声学与流体性能。李晓明[9]于2010年提出一种双风温低噪声布风器,消声量大于8 dB,阻力损失小于40 Pa。2012年丁亮等[10]对海洋工程中使用的布风器进行改进优化设计,通过改变静压箱尺寸、增加消音棉厚度、优化出口形式等方法改善布风器的噪声问题,但仅给出改进优化方案,未开展声学评估与试验,无法获知布风器优化前后的声学性能。

一直以来,风机噪声被认为是管路系统影响舱室的主要噪声源,但最新的试验研究表明,在多数船用空调管路系统中,主要噪声源是管路元件的二次气流噪声,风机噪声其次。管路元件位置分散、数量众多,且离舱室较近,对系统的噪声控制造成了困难,安装于风机出口或主风管的传统消声器失去了应有的降噪效果,原因为消声器无法对下游的管路元件二次噪声进行消除。这种情形下,除了风机噪声源的控制之外,低气流噪声管路元件的设计以及管路系统末端装置的降噪就变得尤为重要,降噪元件在保证传声损失性能的同时其自身的二次气流噪声需要得到有效控制。

本文针对管路元件二次气流噪声与系统振动噪声控制需求,从系统与元件2个层面开展空调管路系统振动噪声控制技术研究:1)系统低噪声配置与评估技术;2)有流条件下管路消声器、布风器以及管路弹性吊架等减振降噪元件的设计与评估技术。研究结果显示,系统低噪声配置方法降低了风机噪声源;微孔板消声器较阻性消声器与抗性消声器提高了消声性能,实现了全频带宽频消声;消声布风器经过结构优化在降低二次气流噪声的基础上显著提高了传声损失,管路弹性吊架在中高频段取得较好的减振效果。本文的技术措施可满足船舶与海洋平台舱室噪声限值需求,为舱室噪声控制提供技术支撑。

1 空调管路系统噪声及其传递路径空调通风管道噪声源主要包括空调器风机、压缩机、冷水机组、水泵及管路元件,其中风机气动噪声及管路元件气流再生噪声是主要噪声源,其他噪声(如水泵、压缩机等)不与送排风系统直接连通,对住舱环境影响较小。

空调通风管道系统噪声主要通过如下4种途径传播至舱室:

1)风机、空调器壳体振动直接向舱室内辐射噪声;

2)风机与管路元件气流噪声通过管路系统与管口向室内辐射噪声;

3)舱室内的管道透射引起舱室噪声;

4)舱室内的管壁振动向室内辐射噪声。

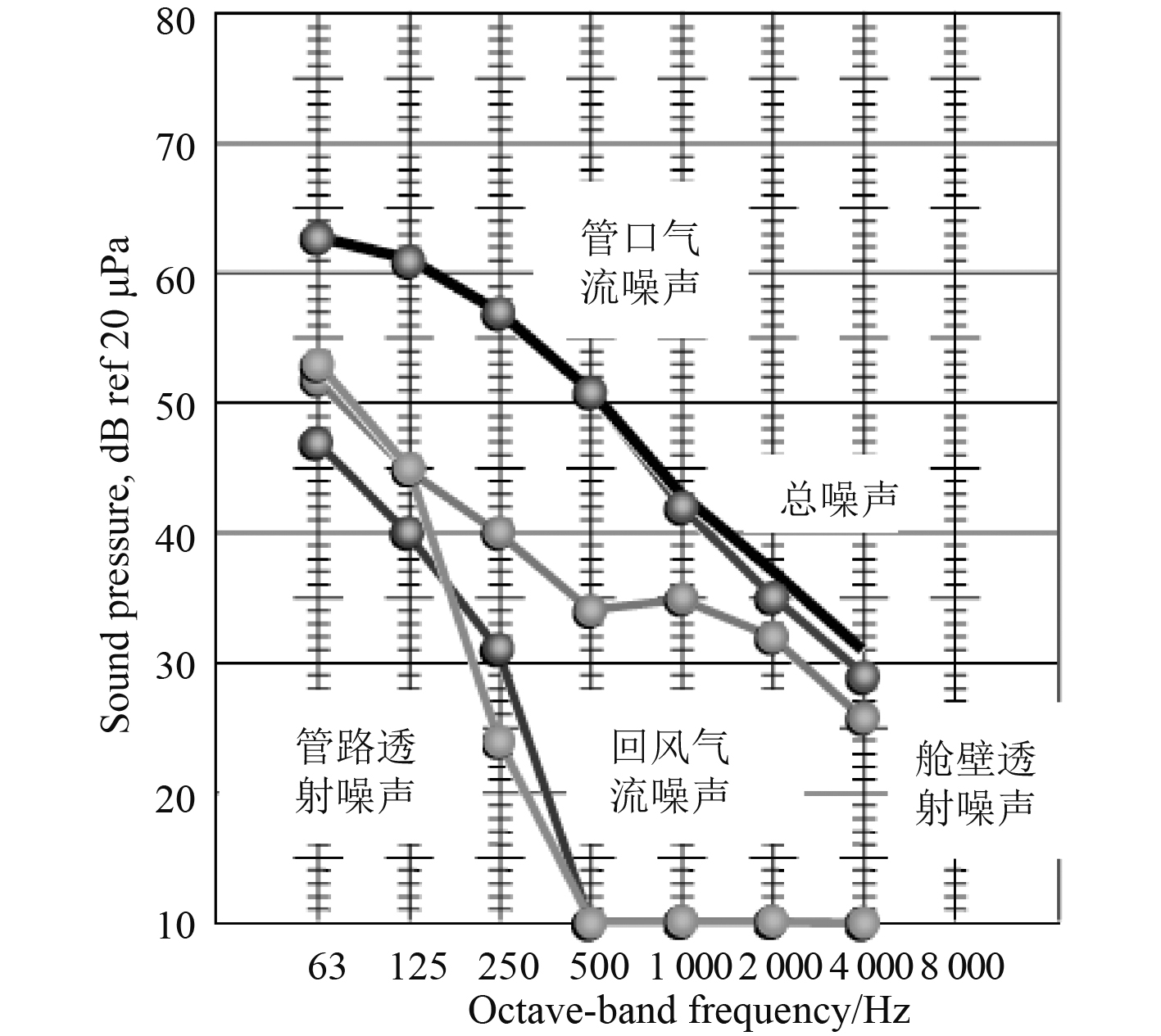

研究表明,空调机组壳体振动只对空调机组所在舱室产生影响;船舶空调管路做了绝热隔声包覆,管壁透射噪声贡献较小;而空调器通过管路系统及管口向舱室辐射的噪声是主要噪声传递途径(见图1),本文针对该途径开展减振降噪技术研究。

|

图 1 通风管道噪声的多传播路径与贡献 Fig. 1 Multi propagation path and contribution of the ventilation system noise |

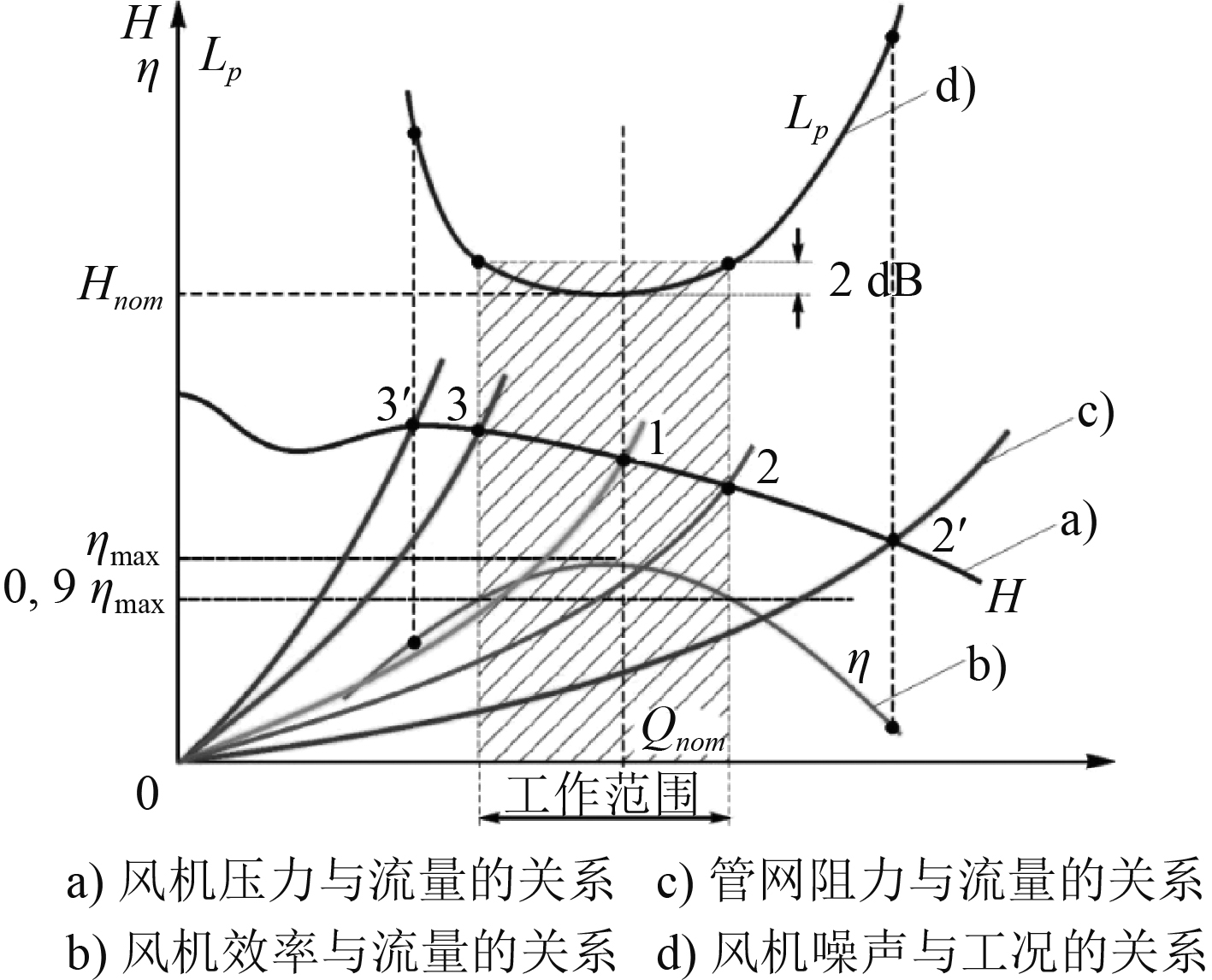

系统低噪声配置是管路系统噪声控制的重要途径,旨在解决系统阻力特性与风机流量压力之间的匹配关系,最大程度地减小设备功率冗余与噪声水平,实现系统节能降噪的目的。图2为典型风机性能与噪声关系曲线,风机效率高点与噪声水平低点重合,说明了风机与管路系统水力学优化配置的重要性。

|

图 2 风机空气动力与噪声特性 Fig. 2 Aerodynamic and noise characteristics of fan |

根据风机水力与噪声影响规律分析可知,风机工作在最佳工作点附近时噪声最小,当工作点发生偏离时无论流量增大还是减小都将导致噪声的增加。风机定转速及不同流量压力状态下轴功率和全压效率不同,由于全压效率的降低,更多的机械能转化为噪声,使得管路传递噪声增加[11-14]。

如图2所示,风机在管路中实际工作点由风机的水力性能和管路的阻力损失共同决定,研究表明不同风机的振动噪声受水力性能影响的敏感性不同,但都符合在最佳工作点附近振动噪声最小这一规律,且其轴频、叶频、倍叶频等主要分量都符合这一规律,并且风机在不同转速下都有最佳工作点。因此风机与管路系统低噪声匹配的原理是通过通过水力性能匹配,使风机工作在各转速下的最佳工作点,降低管路系统的振动噪声。可通过设计尽量增加管路的阻力损失曲线与风机的最佳工作区相交的区间,在这种匹配设计下通过调节转速实现需要的流量压力要求,风机即运行在该转速的最佳工作点附近,实现低噪声运行。

综上所述,管路系统低噪声配置原则是实现风机与管路系统的流量/压力匹配。在风机水力状态偏离最佳工作点流量较大时,采用阀门调节系统阻力或更换风机,实现风机与管路系统的流量/压力匹配,回到低噪声工况区间。

3 管路系统消声元器件空调通风系统噪声主要通过管路空气介质进行传播,最后从管路末端设备与管口向舱内辐射。针对该传递路径,本文采用管路消声器与消声布风器隔离管路传递的噪声,消声布风器在管路末端采取消声措施,达到消除上游管路系统传递的噪声,最终降低舱室噪声水平。

3.1 消声布风器船用布风器位于管路系统末端,主要用于送风散流和消声,多数有压力平衡装置,使室内流动分布均匀,同时也是管路系统噪声控制的关键部件。一方面,船用布风器用以消除上游管路传播至舱室的噪声;另一方面,布风器自身在气流冲击下产生的二次流噪声不可高于前者,否则会成为一种新的噪声源影响舱室环境。因此,低噪声布风器的设计重点在于提高传声损失的同时降低二次流噪声。目前布风器的结构形式以静压箱结构为主,静压箱式布风器被广泛应用于船舶及海洋平台,其特点是带有压力平衡的静压箱,静压箱中可设置吸声材料与结构,可发挥显著的消声作用。

针对平台舱室结构及空调系统设备特点,分别从声学特性及流动特性两方面开展静压箱式低噪声布风器的设计。

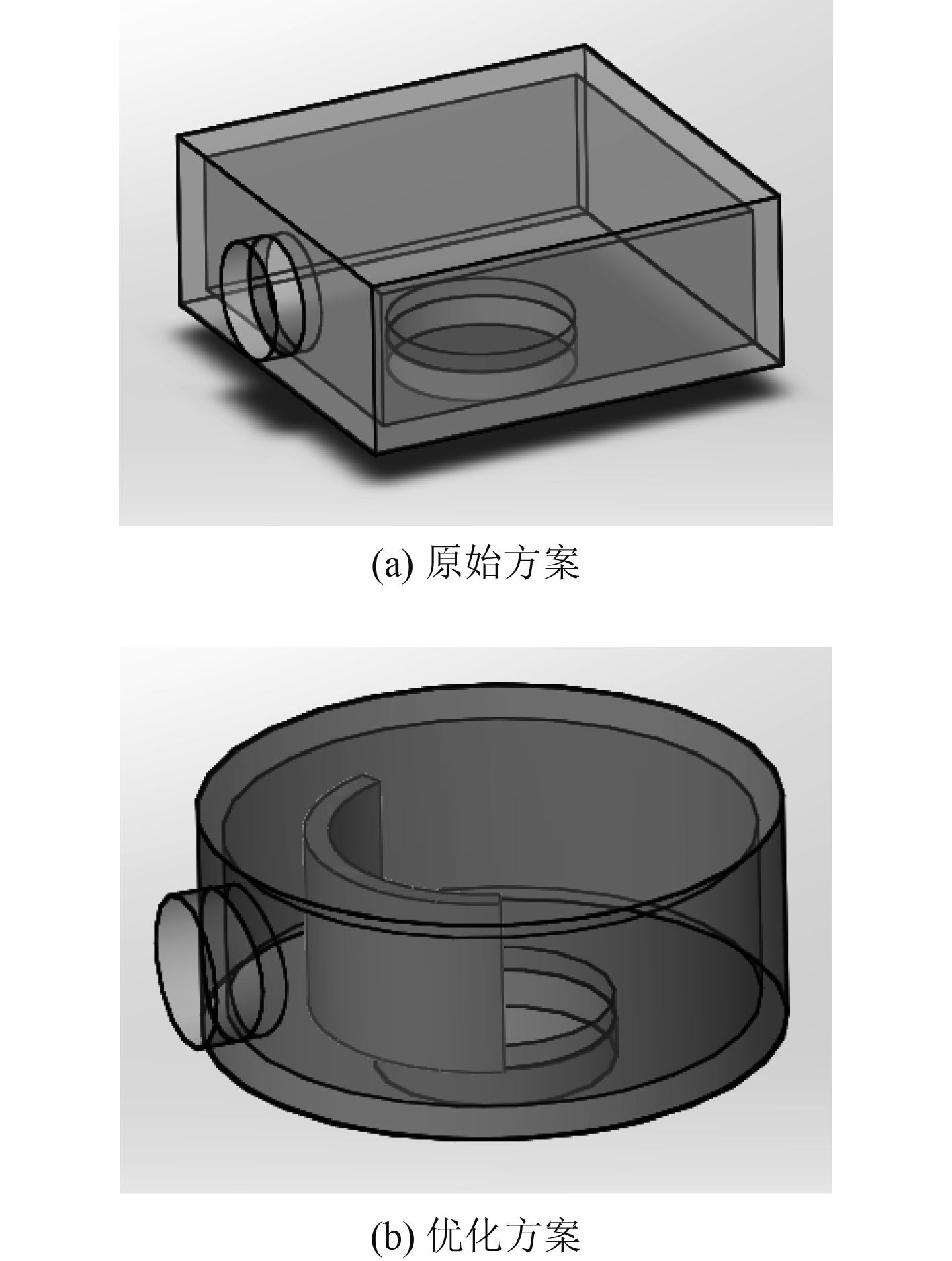

1)设计方案

针对海洋平台舱室典型流量需求,完成了2种布风器设计方案(原型与优化方案),如图3所示。这2种方案的外形结构尺寸近似,结构参数见表1。2种方案均采用静压箱式结构,箱体内壁贴覆25 mm厚离心玻璃棉(容重80 kg/m³)。原始方案与国内现有的常规产品形式类似,优化方案分别采用圆形腔以及圆弧形吸声隔板措施,圆形腔及圆弧板结构用于导流,而吸声隔板与腔体共同组成分割式流道,用于吸声。吸声隔板也采用厚度25 mm的离心玻璃棉。为了有效降低因增加隔板而引起的阻力损失,所有吸声材料表面采用微孔板作为衬面(孔径0.4 mm,板厚0.3 mm,穿孔率4%),微孔板具有全透声、小阻力的特点,在降低流动阻力的同时可发挥玻璃棉的全部作用。

|

图 3 布风器结构设计方案 Fig. 3 Structural design scheme of the air distributor |

|

|

表 1 布风器结构设计参数 Tab.1 Structural design parameters of the air distributor |

2)综合性能评估

分别采用Fluent计算评估布风器阻力损失,采用半经验估算方法[15-17]计算气流再生噪声,采用Virtual lab软件计算声传递损失,得到布风器综合性能。

管路元件气流再生噪声计算式如下:

对于fc<f0,有

| $\begin{split} 120+&20 \log _{10} K(S t)=S W L_{D}-\\ &10 \log _{10}\left[\rho_{0} A \delta^{4} C_{L}^{2} U_{c}^{4} / 16 c_{0}\right]\text{;} \end{split} $ | (1) |

对于fc>f0,有

| $\begin{split} 120+&20 \log _{10} K(S t)= S W L_{D}-\\ &10 \log _{10}\left\{\rho_{0} \text{π} A^{2}(S t)^{2} \delta^{4} C_{L}^{2} U_{c}^{6} / 24 c_{0}^{3} d^{2}\right\} -\\ &10 \log _{10}\left[1+\frac{3 c_{0}}{8 r f_{c}}\right]\text{。} \end{split}$ | (2) |

式中:

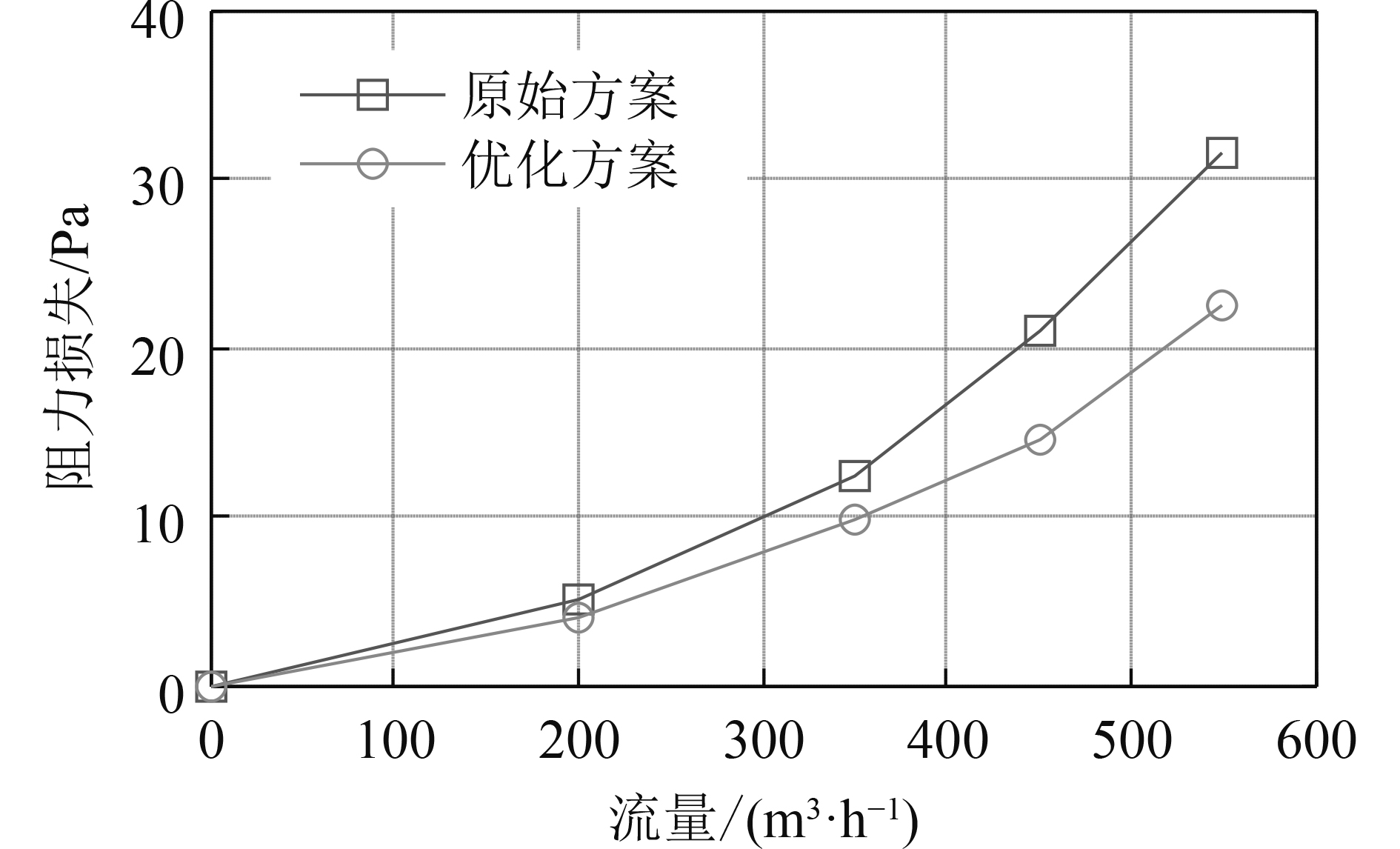

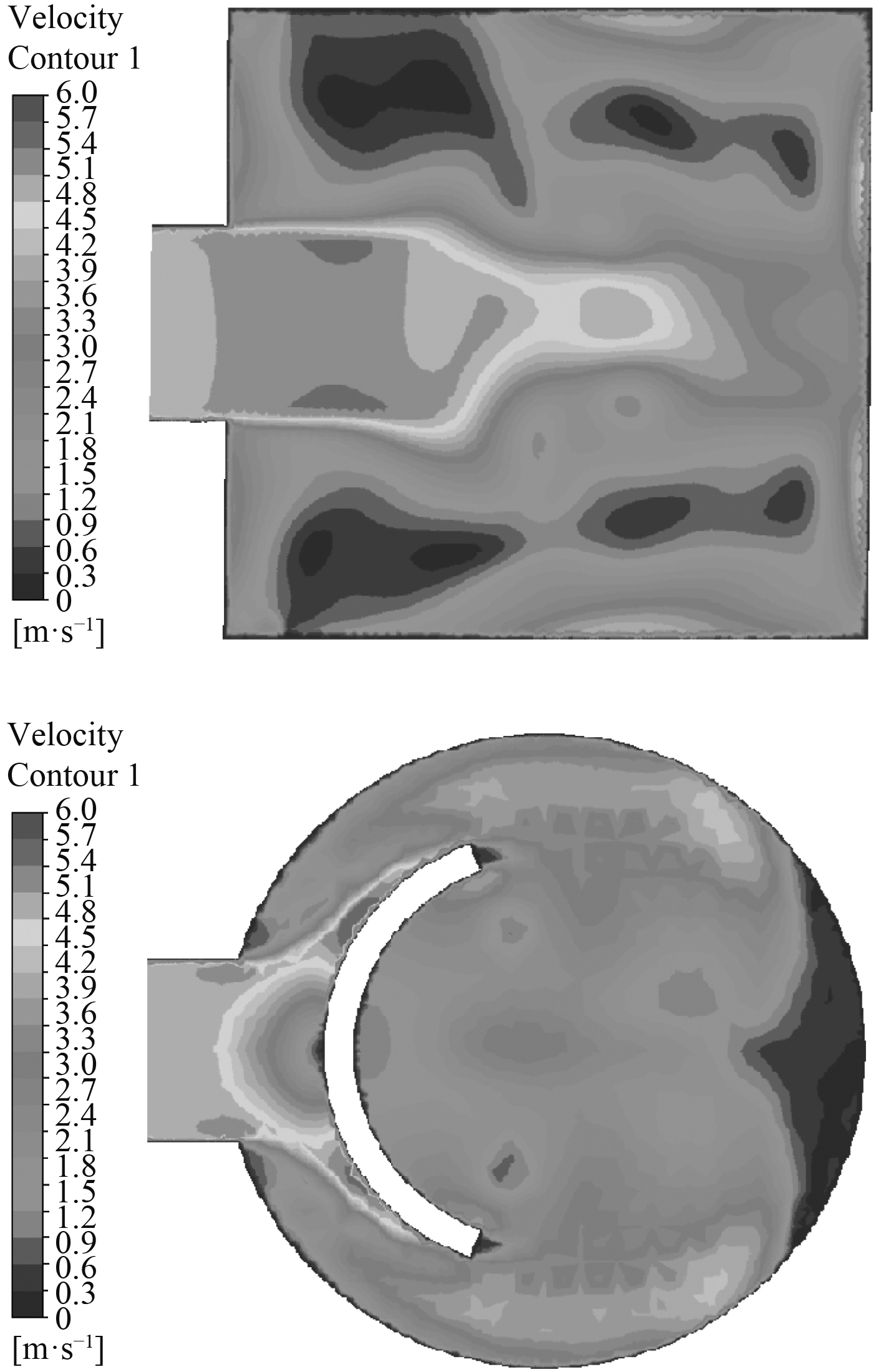

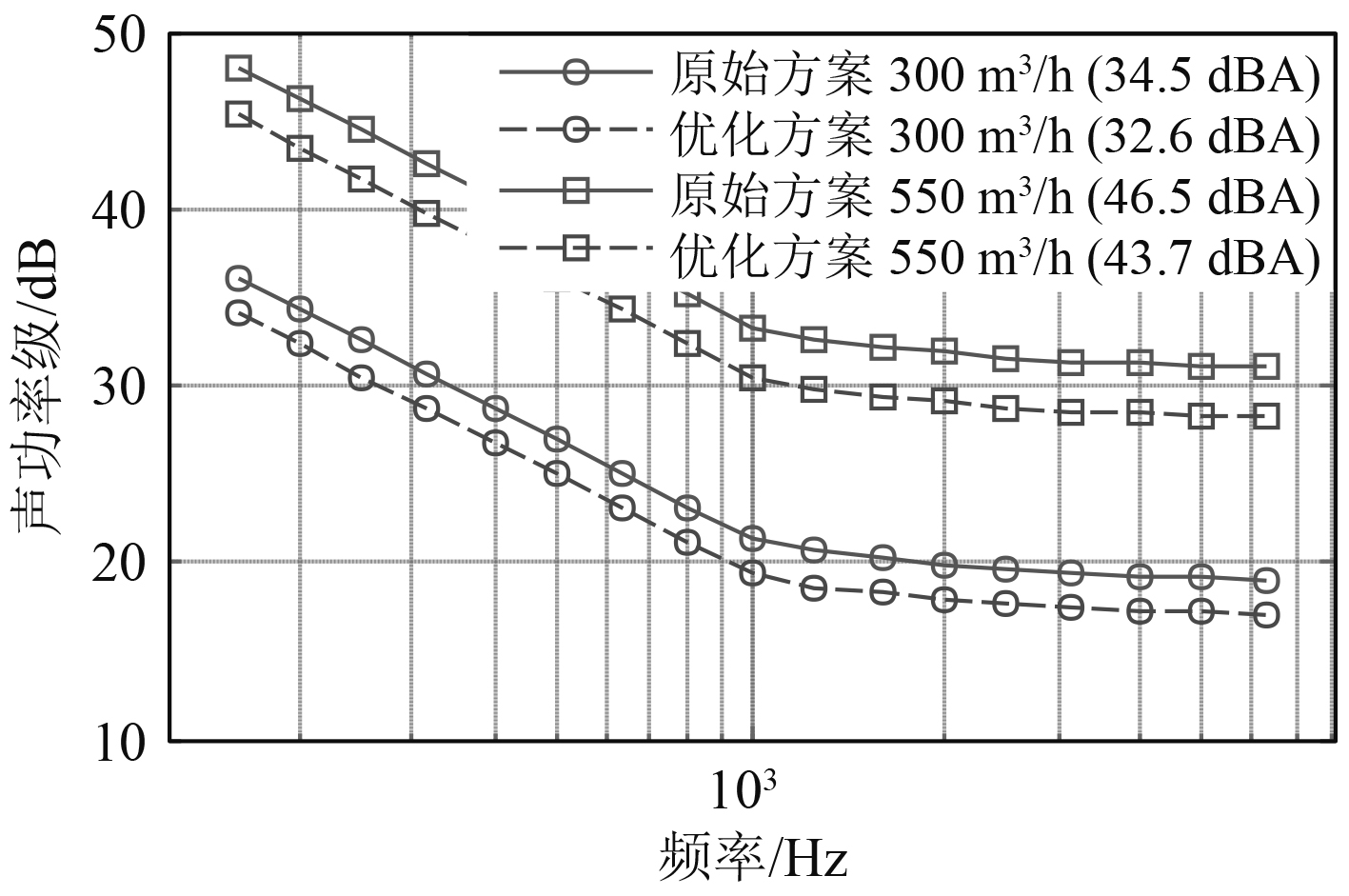

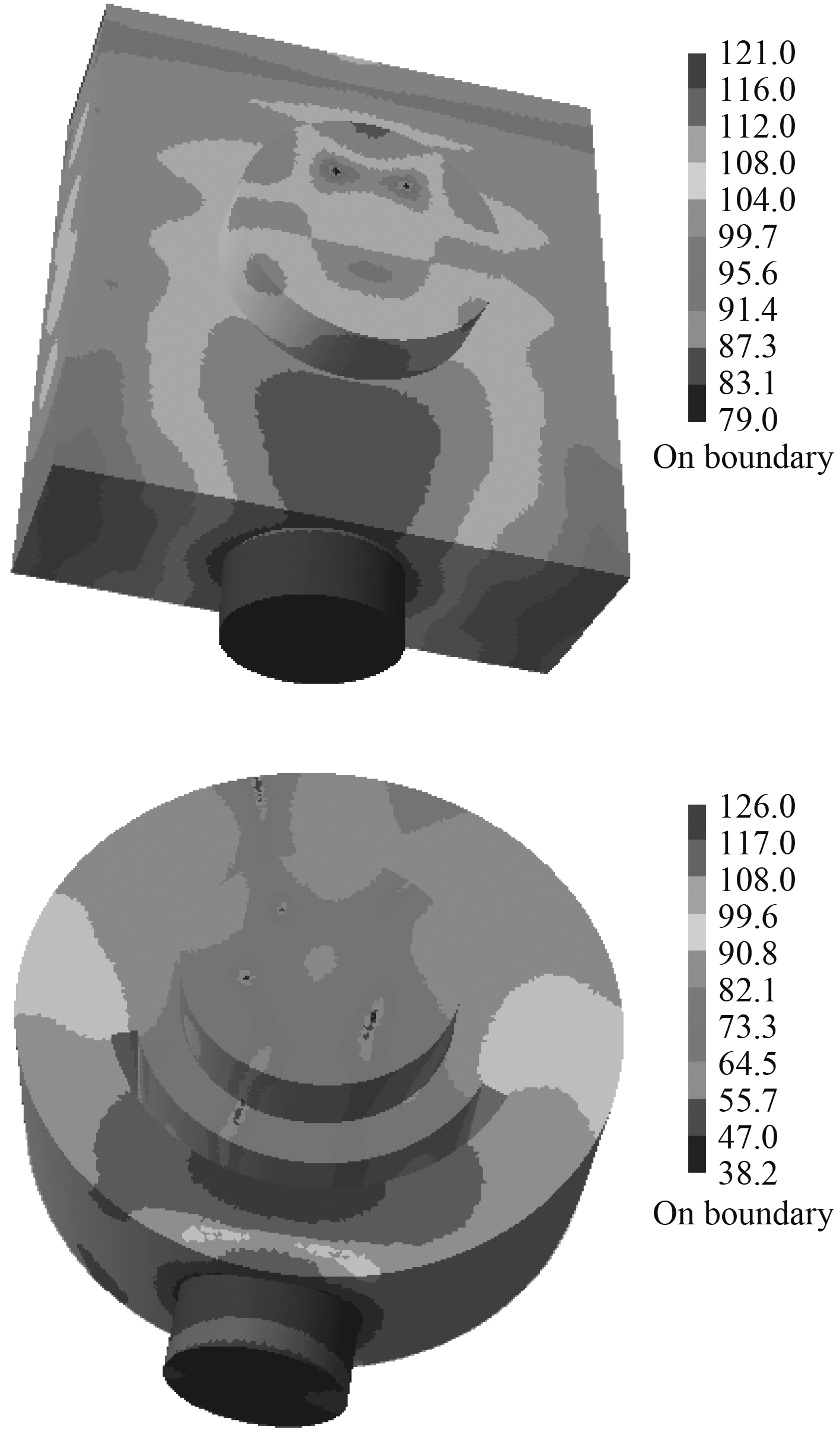

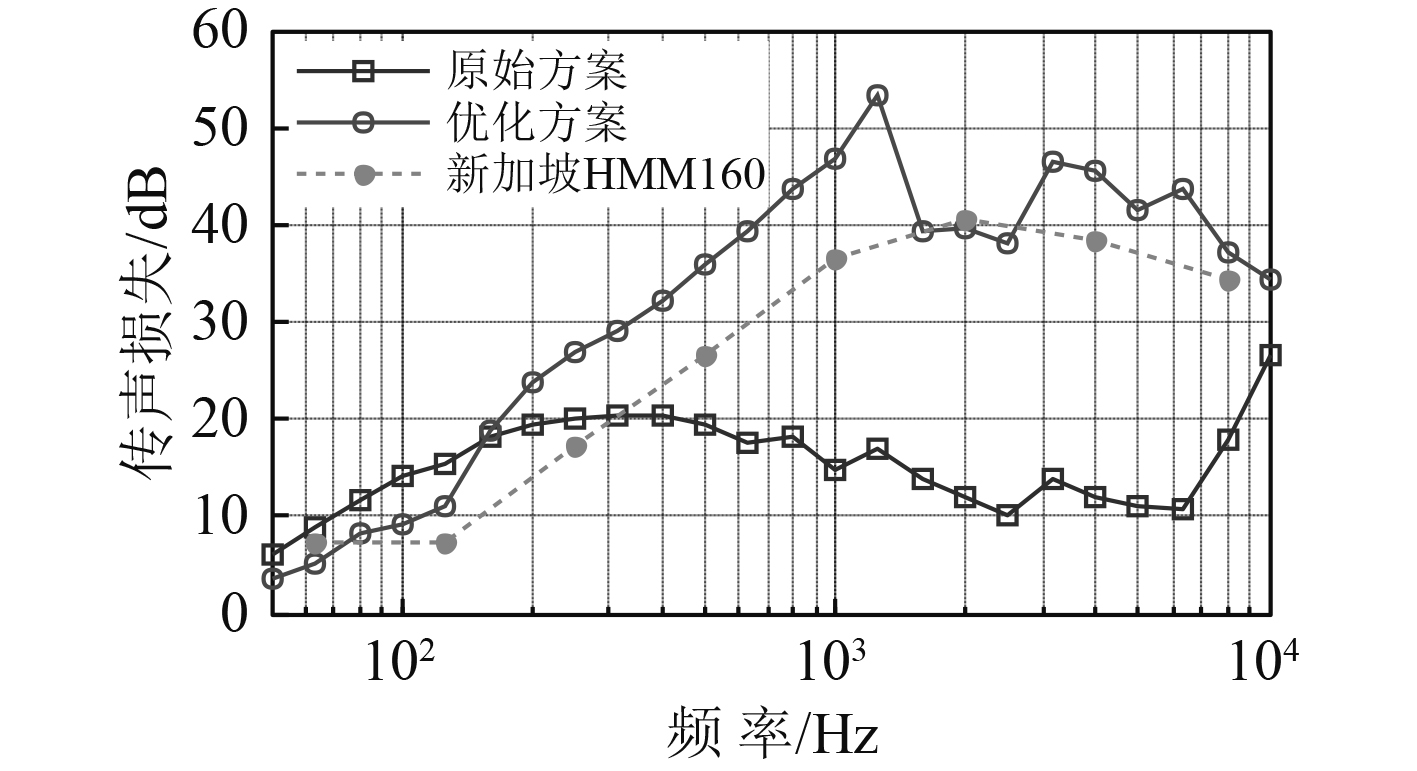

评估结果如表2所示。可以看到,优化方案无论从阻力特性、气流噪声还是声传递损失方面均优于原始方案,阻力损失降低20%~30%(见图4和图6),气流噪声降低2~3 dBA(见图5),声传递损失提高20 dB以上(见图7和图8),降噪效果显著。优化方案的各方面性能指标已接近国外同类产品,在海洋平台空调通风管路系统噪声控制方面可发挥显著作用。

|

|

表 2 布风器综合性能评估结果 Tab.2 Comprehensive performance evaluation results of the air distributor |

|

图 4 不同流量下的布风器阻力损失曲线 Fig. 4 Resistance loss curve of air distributor |

|

图 6 350 m³/h流量下的布风器内部速度分布图(横截面) Fig. 6 Internal velocity distribution of the air distributors at 350 m3/h flow (cross section) |

|

图 5 不同流量下的布风器气流再生噪声曲线 Fig. 5 Regeneration noise of air distributor |

|

图 7 2000 Hz处布风器内部声压分布图 Fig. 7 Distribution of internal sound pressure of air distributor at 2000 Hz |

|

图 8 布风器传声损失曲线对比 Fig. 8 Comparison of sound transmission loss curve of the air distributor |

由实船测试数据可知,空调通风系统噪声集中在200~2000 Hz的中低频段。目前,船舶与海洋平台上采用的是传统的阻性消声器,该消声器在中高频段有较好的消声性能,但在低频效果较差,因此本文采用了具有良好中低频消声性能的微孔消声器。

1)设计计算方法

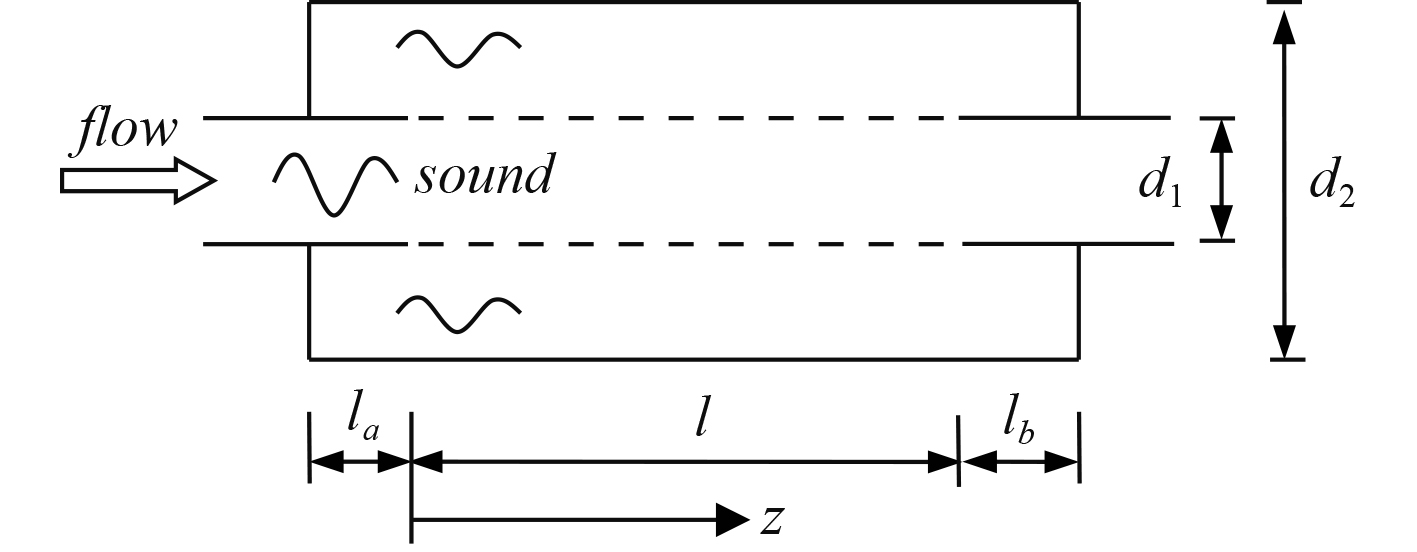

微孔消声器采用小孔共振的原理对管道内通过的声波进行吸收,达到消除声音的作用(见图9)。当声波通过小孔时引起孔中空气柱的共振,声能转换为热,从而消耗声能量。针对船用微孔消声器,基于切向流条件下微孔板声阻抗的现有模型,通过一维平面波方法推导得到同轴直通微孔管消声器的四极参数与传递矩阵,建立微孔管消声器在有无流与有流条件下声传递损失的计算方法(见图10)。

|

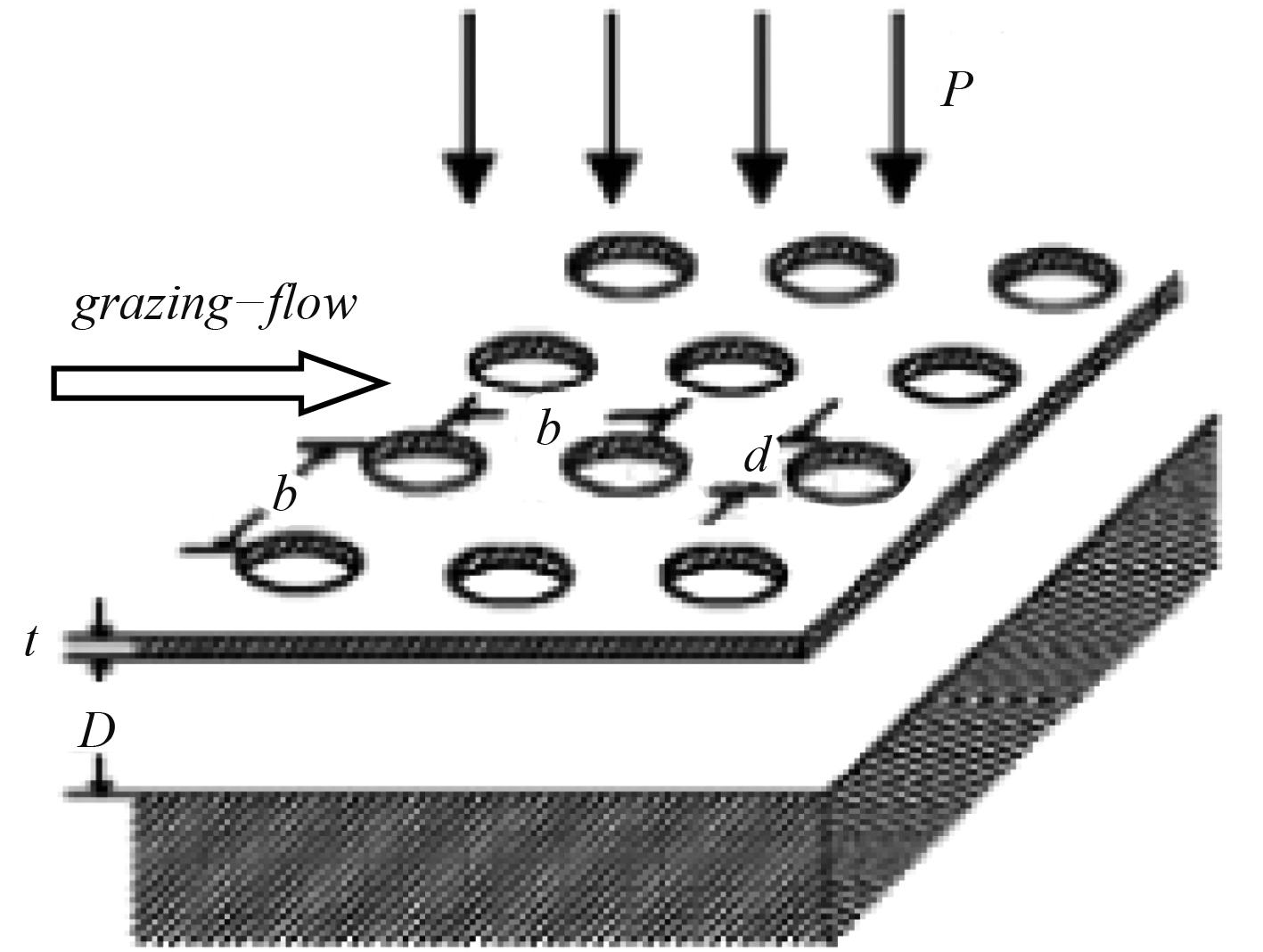

图 9 微孔吸声结构模型 Fig. 9 Model of microperforated sound absorption structure |

|

图 10 微孔消声器模型 Fig. 10 Model of microperforated muffler |

当微孔板表面存在平行气流(切向流)时会形成较薄的流体剪切层,此时小孔边缘处发生声涡转化现象,导致微孔板声阻抗发生变化。针对这种声涡转化效应,Bauer[18]于1977年提出了切向流条件下的穿孔板声阻抗经典模型,基于这个模型,2008年Allam[19]采用实验方法提出了切向流下的小孔径穿孔板(微孔板)声阻抗半经验模型,由于微孔板的穿孔率很小,孔间距相对较大,因而该模型忽略了孔间相互作用的影响,表达式如下:

| $\begin{split} Z =& \frac{{j\omega t{{\left[ {1 - \dfrac{{2{J_1}\left( {\chi \sqrt { - j} } \right)}}{{\chi \sqrt { - j} {J_0}\left( {\chi \sqrt { - j} } \right)}}} \right]}^{ - 1}}}}{{pc}} + \frac{{2\sqrt {2\rho \omega \eta } }}{{p\rho c}} + \frac{{K{M_g}}}{p}+ \\ & j\omega \frac{{0.85d{{\left( {1 + {{\left( {12.6{M_g}} \right)}^3}} \right)}^{ - 1}}}}{{pc}}\text{。} \\[-20pt]\end{split}$ | (3) |

式中:

对于任一个穿孔子段,假设管内和腔内的气体流动都是均匀的,分别在管内和腔内取长度为

| $ {\left\{ \begin{gathered} \dfrac{1}{{{c^2}}}\frac{{\partial {p_1}}}{{\partial t}} + \dfrac{{{U_1}}}{{{c^2}}}\dfrac{{\partial {p_1}}}{{\partial z}} + {\rho _0}\dfrac{{\partial {u_1}}}{{\partial z}} + \dfrac{{4{\rho _0}}}{{{d_1}}}u = 0 \text{,} \\ \dfrac{1}{{{c^2}}}\dfrac{{\partial {p_2}}}{{\partial t}} + \dfrac{{{U_2}}}{{{c^2}}}\dfrac{{\partial {p_2}}}{{\partial z}} + {\rho _0}\dfrac{{\partial {u_2}}}{{\partial z}} - \dfrac{{4{d_1}{\rho _0}}}{{{d_2}^2 - {d_1}^2}}u = 0 \text{。} \\ \end{gathered} \right.}$ | (4) |

对动量方程进行积分得到:

| ${\left\{ \begin{gathered} {\rho _0}\dfrac{{\partial {u_2}}}{{\partial t}} + {\rho _0}{U_2}\dfrac{{\partial {u_2}}}{{\partial z}} + \dfrac{{\partial {p_2}}}{{\partial z}} = 0 \text{,} \\ {\rho _0}\dfrac{{\partial {u_1}}}{{\partial t}} + {\rho _0}{U_1}\dfrac{{\partial {u_1}}}{{\partial z}} + \dfrac{{\partial {p_1}}}{{\partial z}} = 0 \text{。} \\ \end{gathered} \right.}$ | (5) |

式中:

微孔板声阻抗率用于表征穿孔壁两侧的径向质点振速和声压之间的关系:

| $(p_1 - p_2) / u = \rho _0 c \xi \text{,}$ | (6) |

结合式(4)式(6),消去变量

| $\left\{ {\begin{array}{*{20}{c}} {{p_1}\left( 0 \right)} \\ {\rho c{u_1}\left( 0 \right)} \end{array}} \right\} = \left[ {\begin{array}{*{20}{c}} {{T_a}}&{{T_b}} \\ {{T_c}}&{{T_d}} \end{array}} \right]\left\{ {\begin{array}{*{20}{c}} {{p_1}\left( l \right)} \\ {{u_1}\left( l \right)} \end{array}} \right\}\text{,}$ | (7) |

根据传递矩阵法求得切向流条件下微孔管消声器的传递损失:

| $TL = 20\lg \left( {\frac{{\left| {{T_a} + {T_b} + {T_c} + {T_d}} \right|}}{2}} \right) \text{。}$ | (8) |

2)优化设计与效果评估

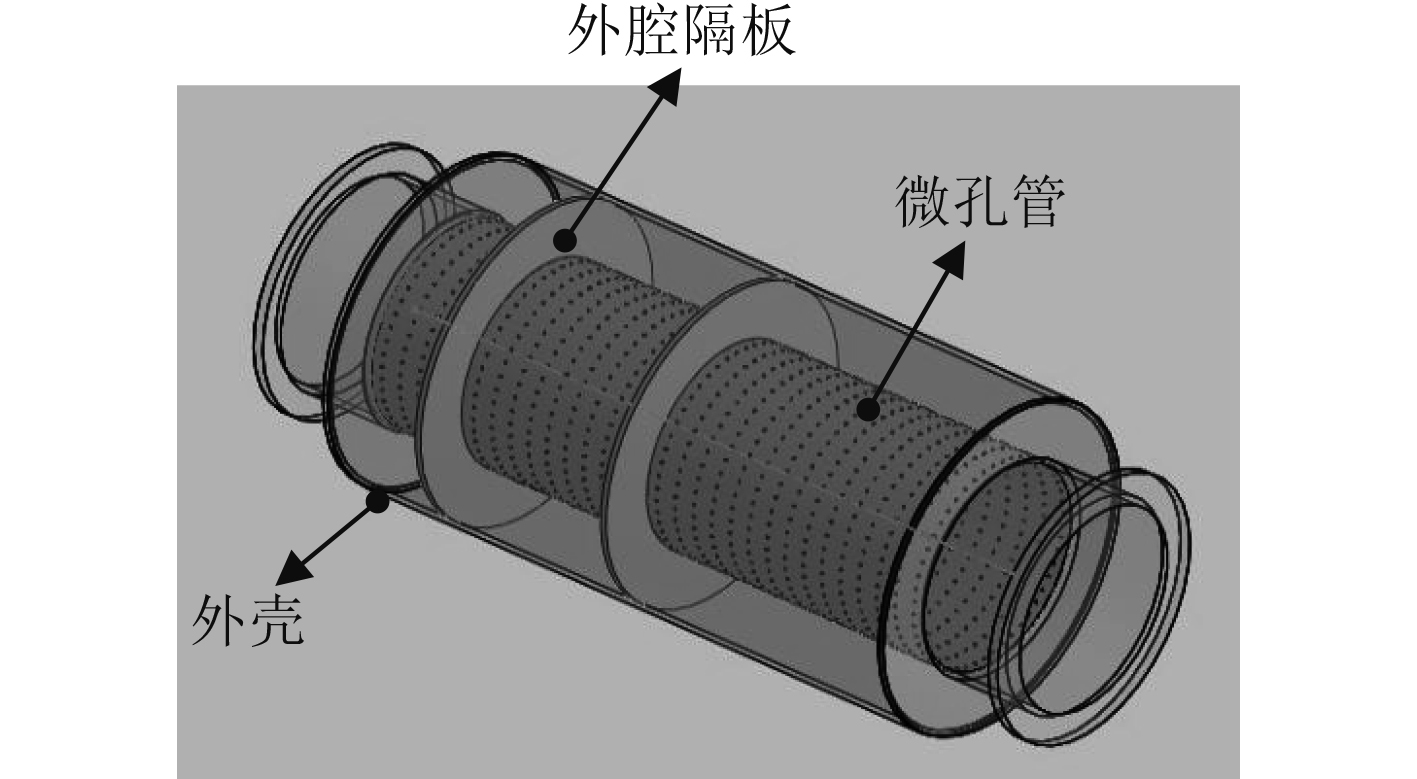

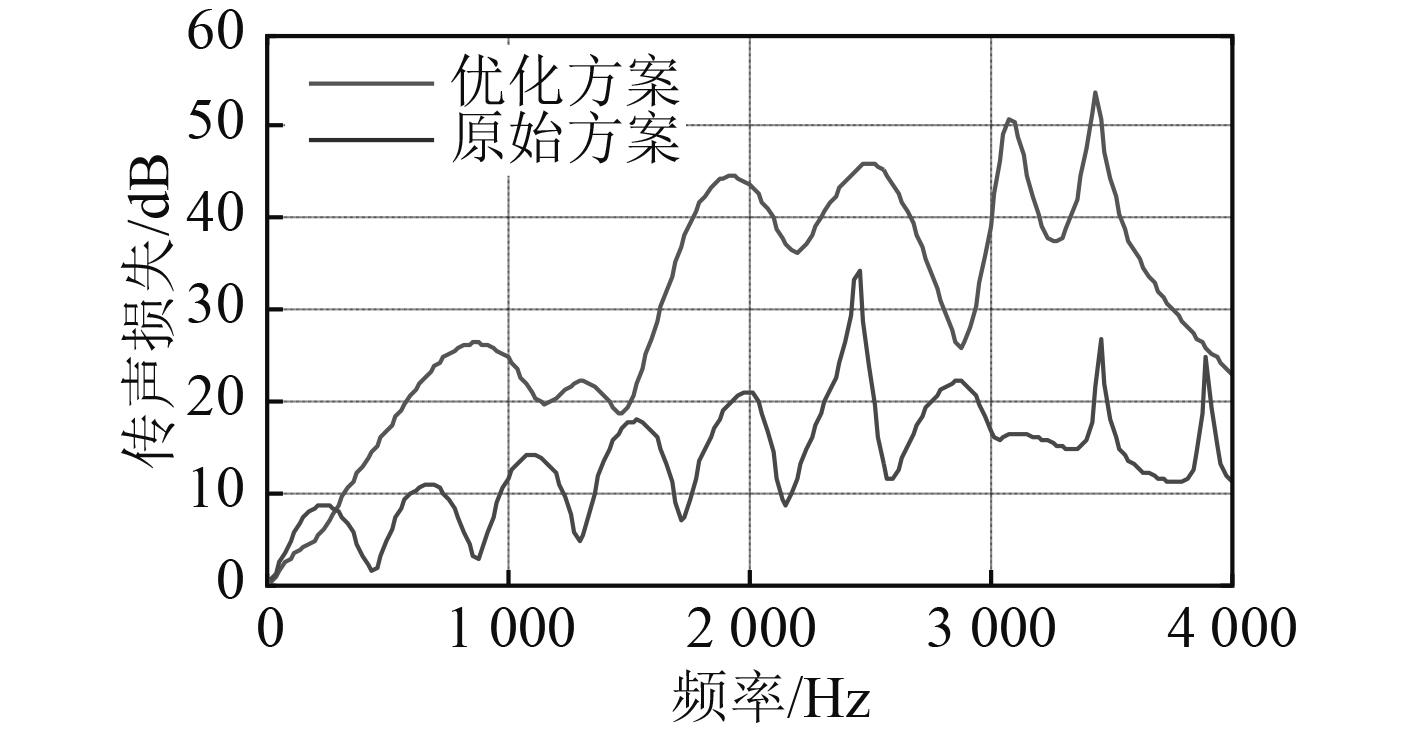

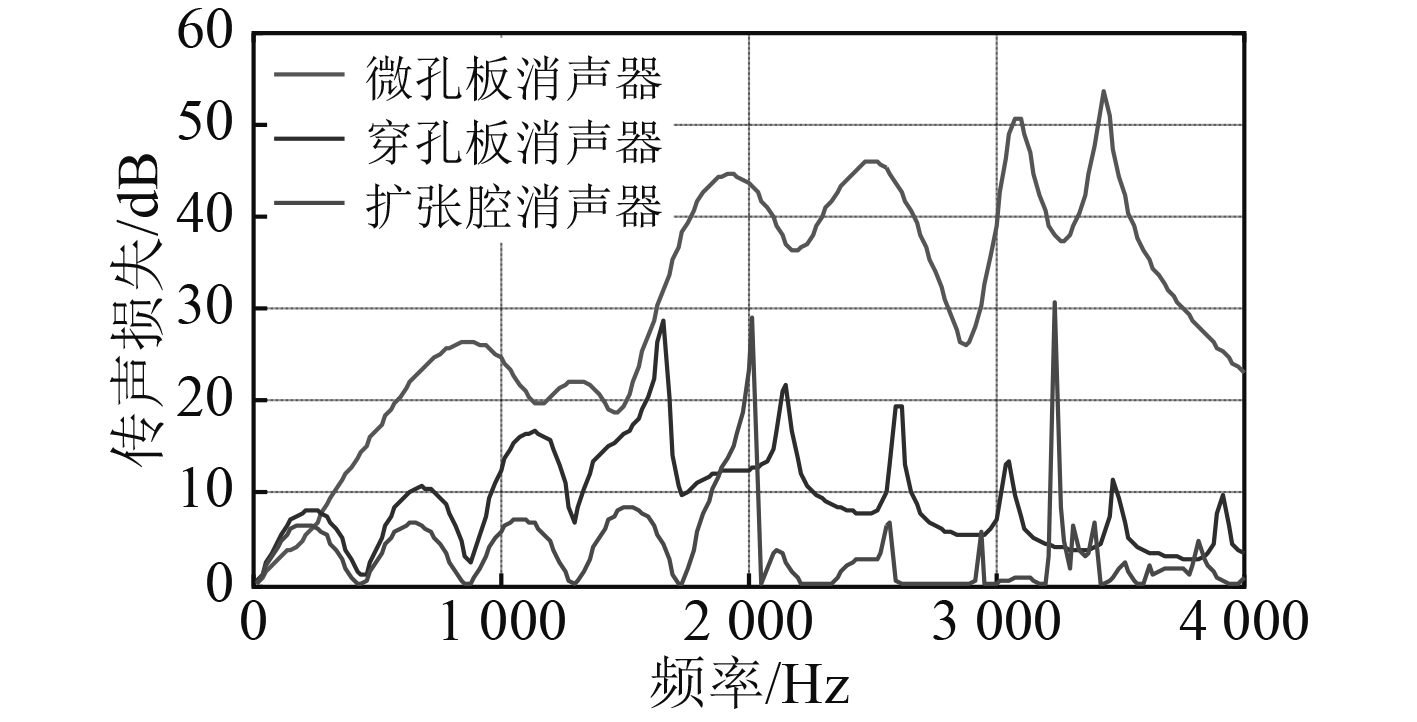

通过计算仿真对微孔管消声器的性能与影响因素进行分析,结果显示,微孔管消声器具有良好的宽频消声性能,气流可有效改善消声器高频性能。针对船用空调通风管路系统噪声控制需求,开展船用微穿孔板消声器的优化设计,在相同外形结构尺寸条件下,通过微孔板参数、气流参数与多腔设计进行结构优化,设计参数如表3所示,结构如图11所示。计算结果显示,微孔板消声器优化方案的消声效果明显优于原始方案(见图12)。可以看到,消声器在300~4000 Hz频段消声量得到显著提高(10~25 dB)。另外,微孔板消声器优化方案与普通穿孔板消声器、扩张腔消声器等对比,也具有明显的优势(见图13)。通过结构优化设计,有流条件下微孔板消声器消声效果优于无气流条件,在全频段实现了宽频消声,频率特征与空调通风系统噪声频率特征较为吻合,同时具有低阻力、低流噪声的特点,在船舶空调通风系统噪声控制中具有良好的应用前景。

|

|

表 3 微孔消声器及其他类型消声器结构参数 Tab.3 Structural parameters of microperforated mufflers and other types of mufflers |

|

图 11 微孔消声器结构示意图(优化方案) Fig. 11 Structure diagram of microperforated muffler (optimization scheme) |

|

图 12 优化前后微孔消声器传声损失曲线对比 Fig. 12 Comparision of transmission loss curves of microperforated mufflers before and affter optimization |

|

图 13 微孔消声器与其他类型消声器传声损失对比 Fig. 13 Comparision of transmission loss curves of microperforated mufflers and othertypes of mufflers |

空调通风系统主要振动源为风机及管路流致振动,风机振动通过管路系统传递及安装基座传递引起甲板振动向舱内辐射噪声。为控制结构辐射噪声,采用管路弹性吊架降低管路振动对船体结构的影响,本文采用Abaqus仿真分析方法对管路弹性吊架进行建模与减振效果评估。

1)管路弹性吊架设计

管路弹性支撑的功能主要有3个:承受管道荷载、限制管道位移、隔振,需要综合考虑。从管道振动角度来说,管道在动荷载作用下,会产生程度不同的摆动、振动或冲击。由于管系中支撑系统的设置,在一定程度上提高了管系的刚性增加了管系的阻尼。一般来说,管路支撑都或多或少地起到减小管道振动效应的作用,但设置不当也有可能加剧管道的振动,而且以承重为主要目的的支撑,其减振效果往往不太明显。因此对于在运行期间伴随发生有强迫振动的地方仍需增加合适的拉撑杆、支架、减振器或阻尼器等装置,以消除这些管道振动效应。

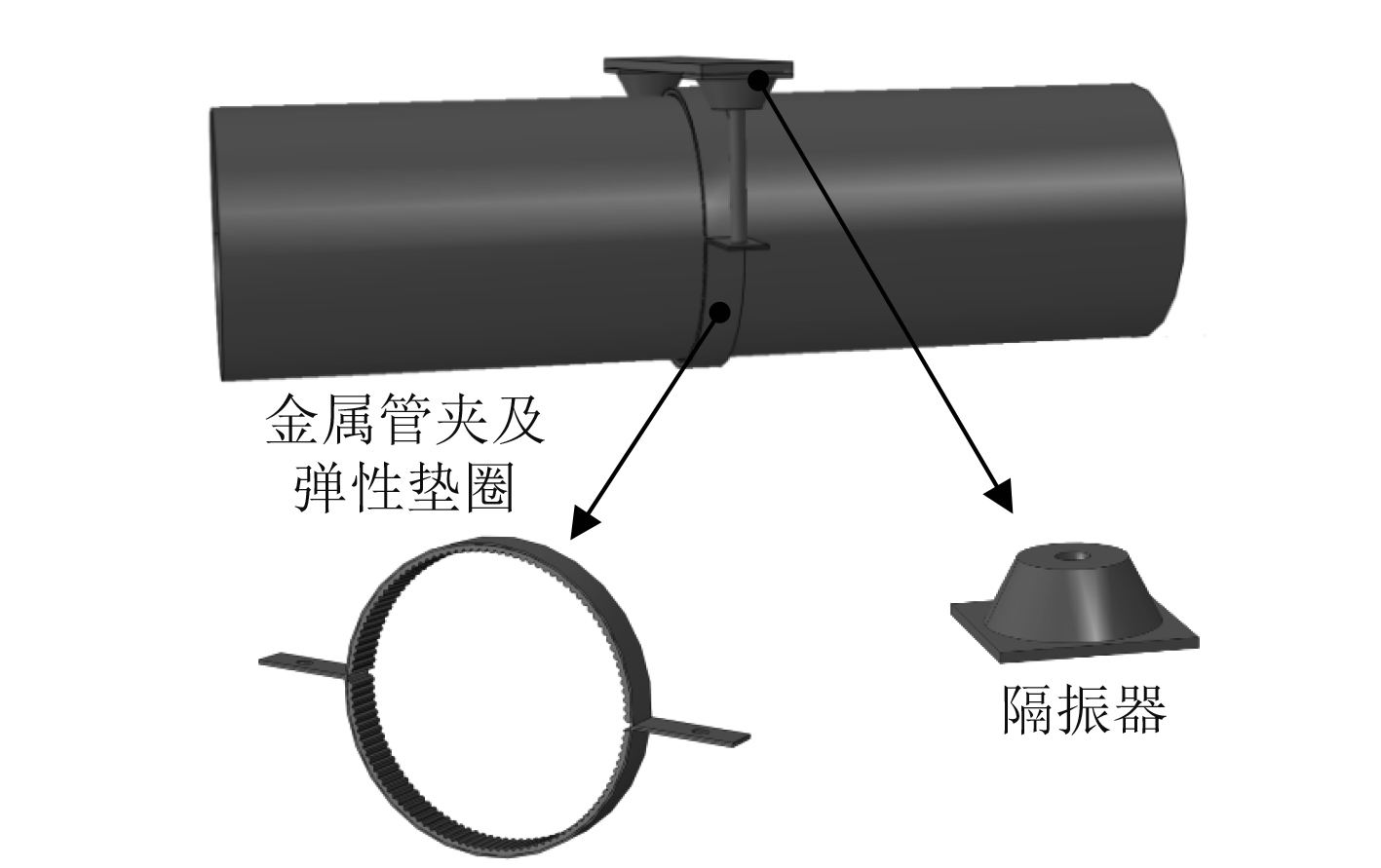

根据上述功能要求,把管路弹性支撑分为两部分:金属管夹部分和弹性元件部分。在设计金属管夹部分时更多的考虑承受管道载荷限制管道位移,还有与舱室的连接和体积大小的控制;在设计弹性元件部分时则主要考虑其隔振效果。

结合船舶与海洋平台现用管路支撑的结构形式,兼顾管路弹性支撑的安装便利性,以及避免不同工人安装所带来的隔振效果差异,提出弹性吊架设计形式,如图14所示。该设计方案包含了2层隔振结构,分别为弹性垫圈与隔振器,弹性垫圈硫化固化于金属管夹上,金属管夹通过隔振器与甲板连接,隔振器可根据管路承重选择相应的型号。管路弹性吊架结构简单、使用方便、性能稳定不受施工影响,可适用于不同平台舱室的施工、装配需求。

|

图 14 管路弹性吊架设计方案及安装方式 Fig. 14 Design scheme installation method of pipeline elastic hanger |

2)隔振效果评估

根据弹性管路吊架的设计方案,建立结构模型(见图14),模型中包括管路、管夹、管夹橡胶垫、隔振器、螺栓以及上部安装板,上部安装板表征隔振器安装的甲板层。赋予管夹橡胶垫、隔振器以橡胶材料参数,其他结构材料设置为钢。

在下管夹上添加垂直方向幅值为

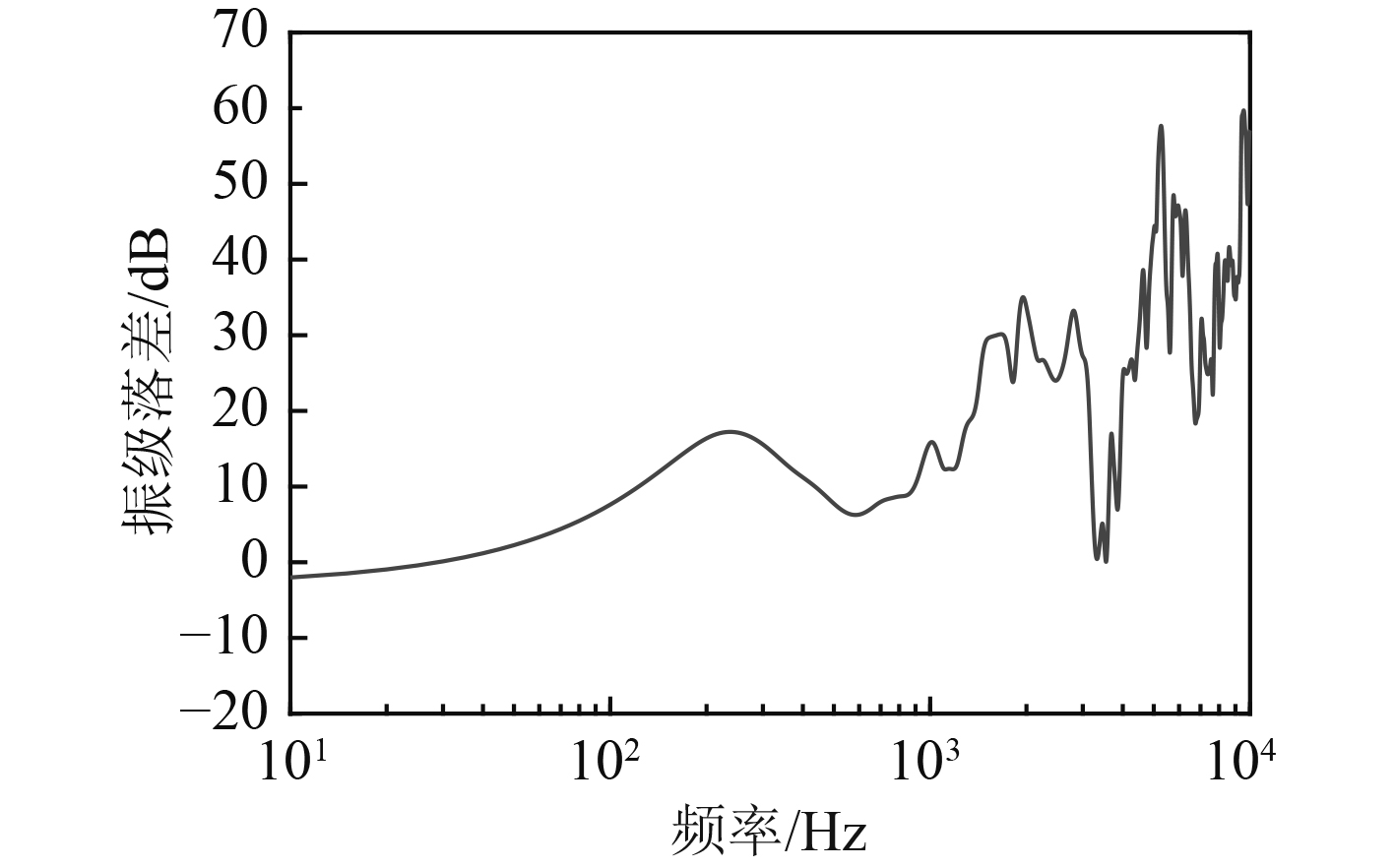

弹性吊架振级落差计算结果如图15所示。可以看到整体上减振效果随频率增加而增大,在1500~3000 Hz及4000 Hz以上频率范围内振级落差高于20 dB,大部分频率范围内插入损失均高于10 dB。

|

图 15 弹性吊架振级落差评估结果 Fig. 15 Evaluation results of vibration level drop of elastic hanger |

本文针对船舶与海洋平台空调通风系统开展系统低噪声配置以及减振消声装置设计与评估,提出低噪声船用布风器结构形式,采用CFD与声学有限元方法对布风器的阻力损失、气流再生噪声与声传递损失进行仿真计算;基于一维平面波与传递矩阵法完成了有流条件下微孔消声器的评估与优化设计方法研究;通过Abaqus软件完成了管路弹性吊架的设计与隔振效果评估。结论如下:

1)布风器优化方案采用圆形外壳加内导流吸声隔板结构,气动性能与声学效果均优于传统结构形式,阻力损失降低20%~30%,气流噪声降低2~3 dBA,传声损失提高20 dB以上(总消声量大于35 dB),接近国外同类产品设计水平;

2)微孔消声器在气流条件下可实现宽频吸声,经结构优化使得300~4000 Hz频段消声量得到显著提高,消声性能明显优于普通穿孔板消声器、扩张腔消声器。

3)管路弹性吊架在设计承载范围内的中高频振级落差大于10 dB,可有效隔离管路与甲板之间的振动传递。

| [1] |

马大猷, 等. 噪声与振动控制工程手册[M]. 北京: 机械工业出版社. 2002.

|

| [2] |

ASHRAE. ASHRAE Handbook-HVAC Application[M]. 2011.

|

| [3] |

日本空调设备噪声研究协会. 空调设备消声设计[M]. 1986.

|

| [4] |

丁亮, 等. 一种顶式布风器的优化设计[J]. 中国造船, 2012, 53(2): 180-183. |

| [5] |

李以通. 布风器形式对船舶居住舱室气流分布的影响研究[D]. 哈尔滨: 哈尔滨工程大学, 2013.

|

| [6] |

秦晓. 舰船住舱气流组织数值研究[D]. 大连: 大连海事大学, 2015.

|

| [7] |

郭宝坤, 李慧子, 等. 船用布风器冬季工况射流流场模拟及试验研究[J]. 制冷与空调, 2016, 16(12): 26-30. |

| [8] |

徐春. 风口气流噪声特性的实验研究[J]. 噪声与振动控制, 2005, S1: 44-47. DOI:10.3969/j.issn.1006-1355.2005.06.014 |

| [9] |

李晓明, 等. 一种双风温低噪声布风[J]. 中国实物新型专利. 2010.

|

| [10] |

丁亮, 等. 一种顶式布风器的优化设计[J]. 中国造船. 2012, 53(2): 180−183.

|

| [11] |

王正伟. 流体机械基础[M]. 北京: 清华大学出版社, 2006.

|

| [12] |

姚寿广, 肖民. 船舶动力装置[M]. 北京: 国防工业出版社, 2012.

|

| [13] |

谭仁臣. 船舶辅机与轴系[M]. 哈尔滨: 哈尔滨工程大学出版社, 2012.

|

| [14] |

AHMAD Nourbakhsh. Turbopumps and Pumping Systems[M]. Springer-Verlag Berlin Heidelberg. 2008.

|

| [15] |

MAK CM, YANG J. A prediction method for aerodynamic sound produced by closely spaced elements in air ducts[J]. Journal of Sound and Vibration, 1999, 229(3): 743-753. |

| [16] |

MAK CM. Development of a prediction method for flow-generated noise produced by duct elements in ventilation systems[J]. Applied Acoustics, 2002, 63: 81-93. DOI:10.1016/S0003-682X(01)00018-4 |

| [17] |

MAK CM, JIA Wu. Flow noise from spoilers in, ducts[J]. J. Acoust. Soc. Am, 2009, 125(6): 3756-3765. DOI:10.1121/1.3127129 |

| [18] |

BAUER A B. Impedance theory and measurements on porous acoustic liners[J]. Journal of Aircraft. 1977, 14(8): 720–728.

|

| [19] |

ALLAM. S, ABOM. M. Experimental characterization of acoustic liners with extended teaction[J]. The 14th AIAA/CEAS Conference 2008, p. 3074.

|

| [20] |

SULLIVAN J W, CROCKER M J. Analysis of concentric-tube resonators having unpartioned cavities[J]. J. Acoust. Soc. Am. 1978, 64(1): 207–215.

|

| [21] |

SULLIVAN J W.A method for modeling perforated tube muffler components[J]. I. Theory. J. Acoust. Soc. Am. 1979, 66(3): 772–778.

|

| [22] |

SULLIVAN J W. A method for modeling perforated tube muffler components[J]. II. Applications. J. Acoust. Soc. Am. 1979, 66(3): 772–778.

|

| [23] |

MUNJAL M L. Acoustics of ducts and mufflers[M]. New York: Wiley-Interscience, 1987.

|

2021, Vol. 43

2021, Vol. 43