2. 山西平阳重工机械有限责任公司,山西 侯马 043002

2. Shanxi Pingyang Machinery Factory, Houma 043002, China

齿轮泵是热动力鱼雷能源供应系统的核心部件,其在结构上一般为渐开线外啮合齿轮泵,具有体积小、质量轻和自吸性好等优点,但也存在振动和噪声较大等缺点,导致鱼雷的隐蔽性降低[1]。因此,深入研究齿轮泵内部流场及其脉动特性以降低流体噪声及振动就具有重要意义和工程实用价值。

压力脉动和流量脉动是造成齿轮泵噪声和振动的主要因素,国内外学者对齿轮泵的流场特性进行大量研究。Vacca等[2]搭建了多影响因素作用下的齿轮泵内部流场综合仿真模型,为解决齿轮泵空化问题提供了新方法。Youngman等[3]则通过流动可视化技术对齿轮泵内部的流动进行了测量,定性分析了泵内流场的空化现象。孔繁余等[4]理论研究了影响齿轮泵流量脉动的因素,并对不同工况参数与结构参数下流量脉动进行了数值研究。吴玲等[5]数值研究了不同转速和负载工况下齿轮泵的流量脉动曲线,指出了齿轮泵较为合理的工作范围。段志善等[6]数值研究了流体介质对齿轮泵内部流场的影响,发现流体介质的非线性变化对齿轮泵的流动脉动率和实际流量影响较大。李玉龙[7]研究了齿轮泵的困油现象对齿轮泵性能的影响,指出困油不仅降低了齿轮泵的容积效率,而减少了齿轮泵的寿命。赵斌等[8]运用PumpLinx软件微观仿真的优点,对新型变排量外啮合齿轮泵的流量特性进行了数值研究。文昌明等[9]也运用PumpLinx软件对齿轮泵的内部流场进行了数值研究。虽然以上研究深化了人们对齿轮泵内部流场的认识,但是齿轮泵工作时的内部流动状态极其复杂,需要对其内部流场的动态演变进行深入的研究,从而为降低齿轮泵的振动与噪声奠定理论基础。

本文运用PumpLinx的容积式泵模块,对齿轮泵的内部流场进行仿真计算,得到齿轮泵工作过程中的压力、流量及其脉动量等关键参量的分布规律,分析转速和流体介质对齿轮泵流量脉动的影响规律,为齿轮泵优化设计提供理论依据。

1 控制方程与数值方法鱼雷齿轮泵内部为高速转动的湍流流动,采用三维非定常不可压缩质量和动量对其进行求解[10]:

| $ \frac{\partial \rho}{\partial t}+\frac{\partial\left(\rho \overline{u_{j}}\right)}{\partial x_{j}}=0\text{,} $ | (1) |

| $ \rho \frac{\partial \overline{u_{i}}}{\partial t}+\rho \overline{u_{j}} \frac{\partial \overline{u_{i}}}{\partial x_{j}}=\rho f_{i}-\frac{\partial \bar{p}}{\partial x_{i}}+\mu \frac{\partial^{2} \overline{u_{i}}}{\partial x_{j} \partial x_{j}}-\rho \frac{\partial \overline{u_{i}^{\prime} u_{j}^{\prime}}}{\partial x_{j}}\text{,} $ | (2) |

湍流模型选取具有较好计算精度的RNG k-ε模型对鱼雷齿轮泵内部流场进行非定常计算,其控制方程[11]:

| $ \rho \frac{{\rm D} k}{{\rm D} t}=\frac{\partial}{\partial x_{j}}\left(\alpha_{k} u_{e f f} \frac{\partial_{k}}{\partial x_{j}}\right)+2 u_{t} \overline{S_{i j}} \frac{\partial \overline{u_{i}}}{\partial x_{j}}-\rho \varepsilon\text{,} $ | (3) |

| $ \rho \frac{{\rm D} \varepsilon}{{\rm D} t}=\frac{\partial}{\partial x_{j}}\left(\alpha_{\varepsilon} u_{e f f} \frac{\partial_{\varepsilon}}{\partial x_{j}}\right)+2 C_{1 \varepsilon} \frac{\varepsilon}{k} v_{t} \overline{S_{i j}} \frac{\partial \overline{u_{i}}}{\partial x_{j}}-C_{2 \varepsilon} \rho \frac{\varepsilon^{2}}{k}-R \text{。} $ | (4) |

式中:

采用泵阀类专业CFD分析软件PumpLinx对鱼雷齿轮泵内部流场进行仿真计算,在仿真模型中添加湍流分析、空化和转动3个模块,基于SIMPLEC算法实现速度和压力分离迭代求解,设定齿轮泵主动齿轮逆时针旋转5圈,时间步长设定为主动齿轮旋转1周所需时间的1/180,每个时间步内迭代50次。

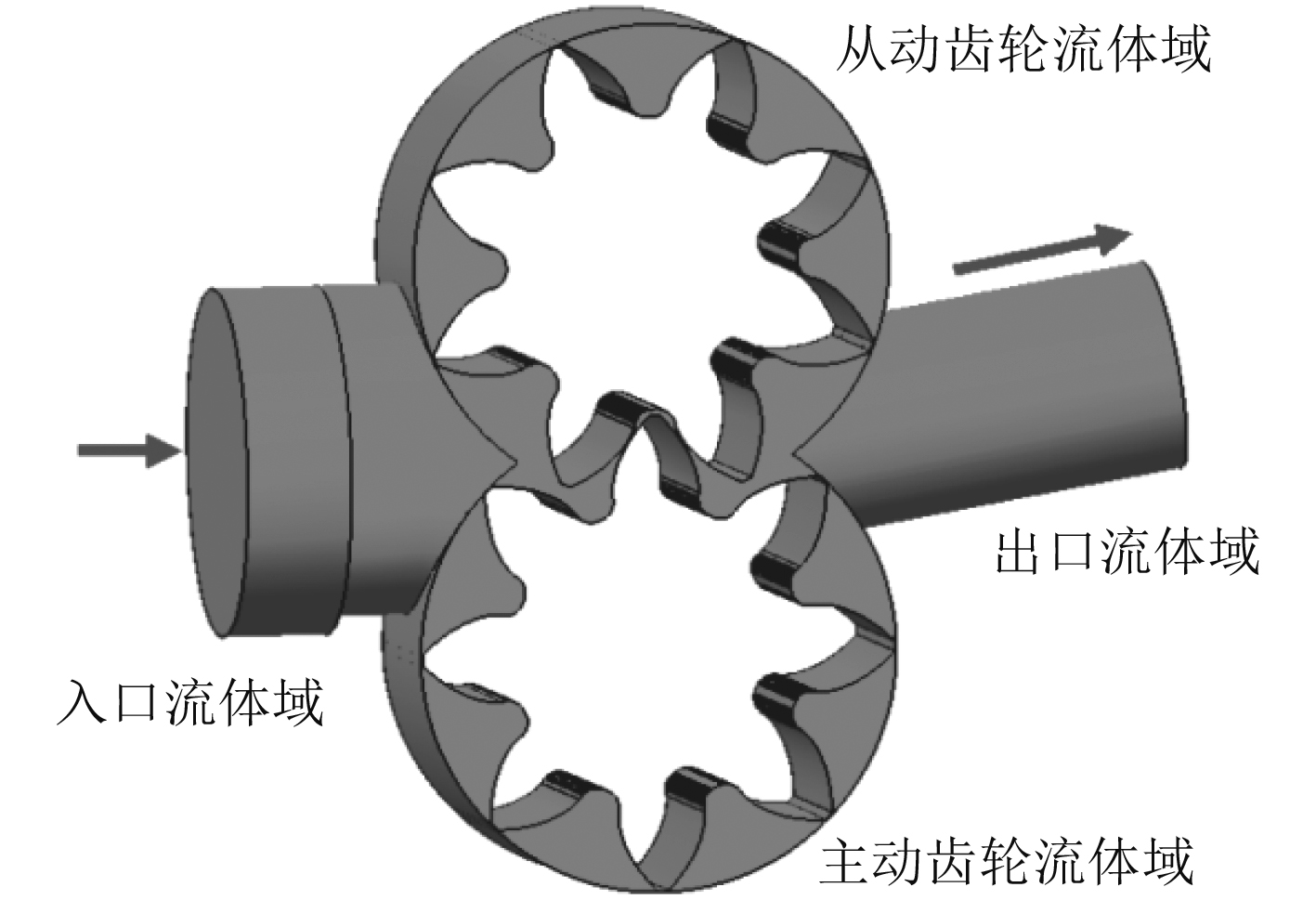

2 物理模型与边界条件图1为鱼雷齿轮泵的计算域示意图。其由入口流体域、出口流体域和齿轮动流体域3部分组成,其中入口管道的直径为40 mm,长度为50 mm,出口管道直径为30 mm,长度为65 mm,主动齿轮与从动齿轮结构尺寸一致,齿数为8,齿轮间隙为0.02 mm。

|

图 1 物理模型 Fig. 1 Physical model |

采用PumpLinx软件的网格模块对上述3个流体域分别进行网格划分,入口与出口流体域运用静网格模板进行网格划分,齿轮流体域采用旋转动网格模板进行网格划分,动静网格区域通过全隐式滑移界面技术MGI自动在新位置重新联接起来,以保证网格质量,整个计算域网格总数约30万。

入口流体域的左边界为压力入口条件,出口流体域的右边界为压力出口条件,同时依据实际工况给定主动齿轮的转速,具体参数如表1所示。管道以及齿轮表面均为绝热无滑移壁面,流体介质分别为海水和油,相关物性参数依据实际工况进行设定。为便于分析计算结果,在齿轮泵入口及出口流体域轴线上分别设置监测点,以监测齿轮泵流量与压力及其脉动量,如图2所示。

|

|

表 1 边界条件设置 Tab.1 Boundary condition setting |

|

图 2 监测点位置示意图 Fig. 2 Schematic diagram of monitoring point location |

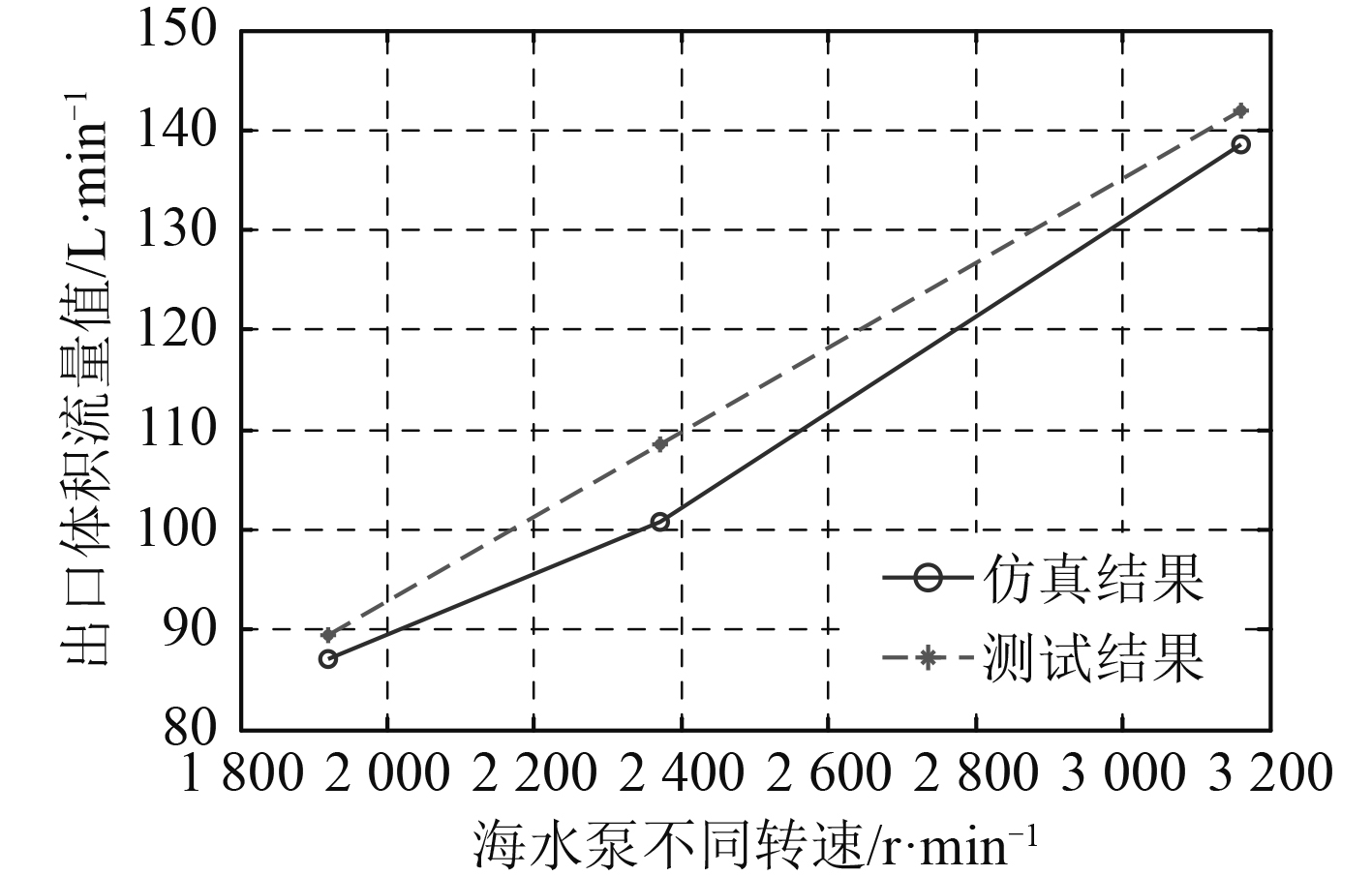

目前国内外尚无直接用于流量脉动测试的宽频流量传感器,导致齿轮泵的流量脉动难以试验测量。基于搭建的海水泵泵台,对齿轮泵出口的平均流量进行试验测量,同时将其与仿真结果进行对比,以验证数值方法的可行性。对比图3 中工况3、工况4和工况5时仿真结果与泵台测试结果的齿轮泵出口平均流量,可以看出仿真所得平均流量随转速的变化规律与泵台测试结果吻合较好,而且不同工况下平均流量仿真结果与试验数据的相对误差均在8%以内,表明本文的数值方法是可行的。

|

图 3 齿轮泵出口平均流量仿真结果与试验数据对比 Fig. 3 Comparison of numerical and experimental average flow of gear pump outlet |

通常用流量脉动率来评价齿轮泵的流量特性,流量脉动率越小表示齿轮泵的流量特性越好。流量脉动率为最大瞬时流量减去最小瞬时流量的差与其平均流量的比值,即

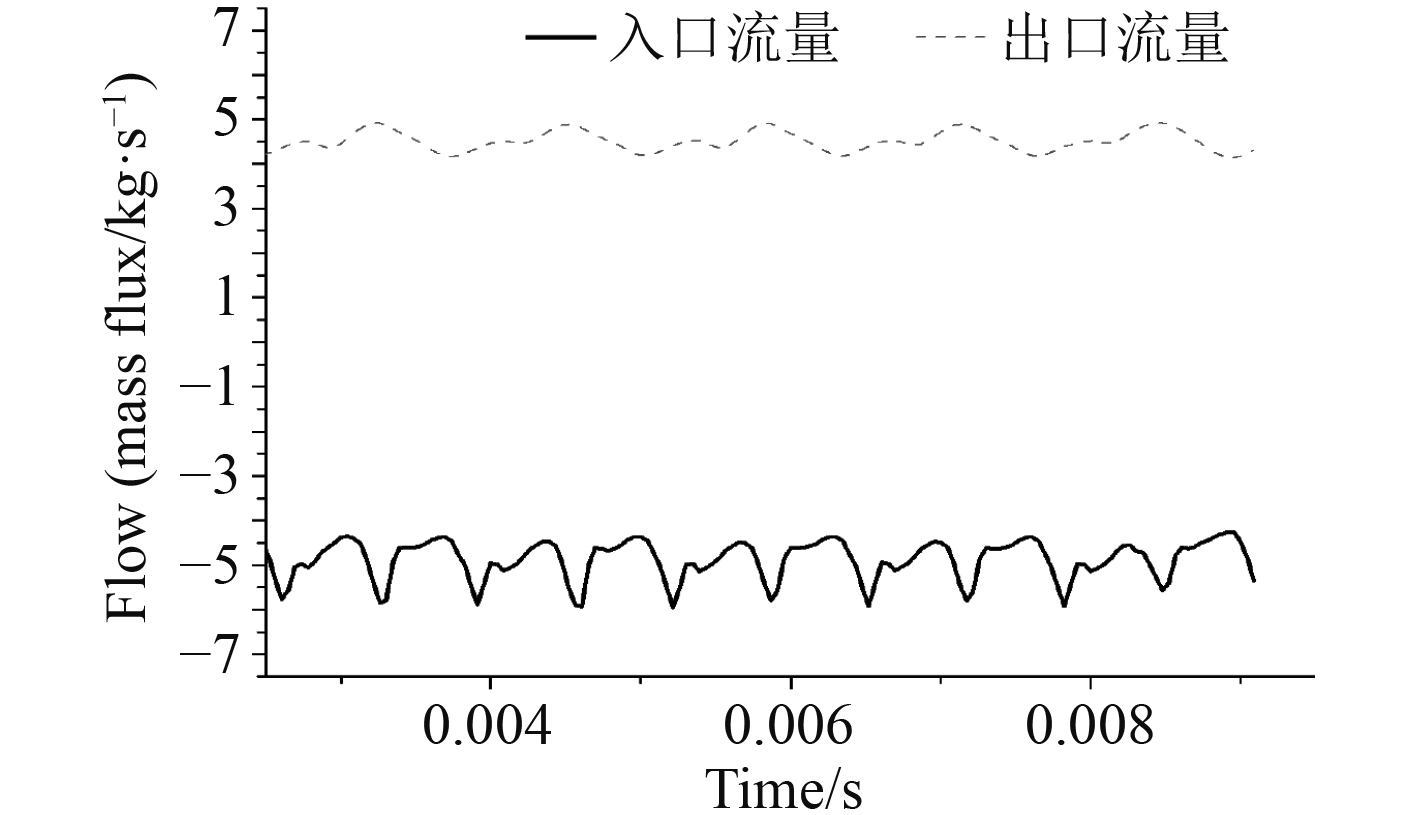

图4为工况5条件下齿轮泵的入口与出口流量随时间的变化曲线。由图可知,在仿真周期内齿轮泵入口与出口的流量均随时间呈周期性波动,而且每次啮合间隙的流量脉动规律相似。此外,入口流量呈“锯齿”状分布,其脉动率为25%,而出口流量则呈波浪状分布,其脉动率明显较低,约为17%。

|

图 4 工况5条件下齿轮泵的入口与出口流量 Fig. 4 The inlet flow and outlet flow of gear pump in working condition 5 |

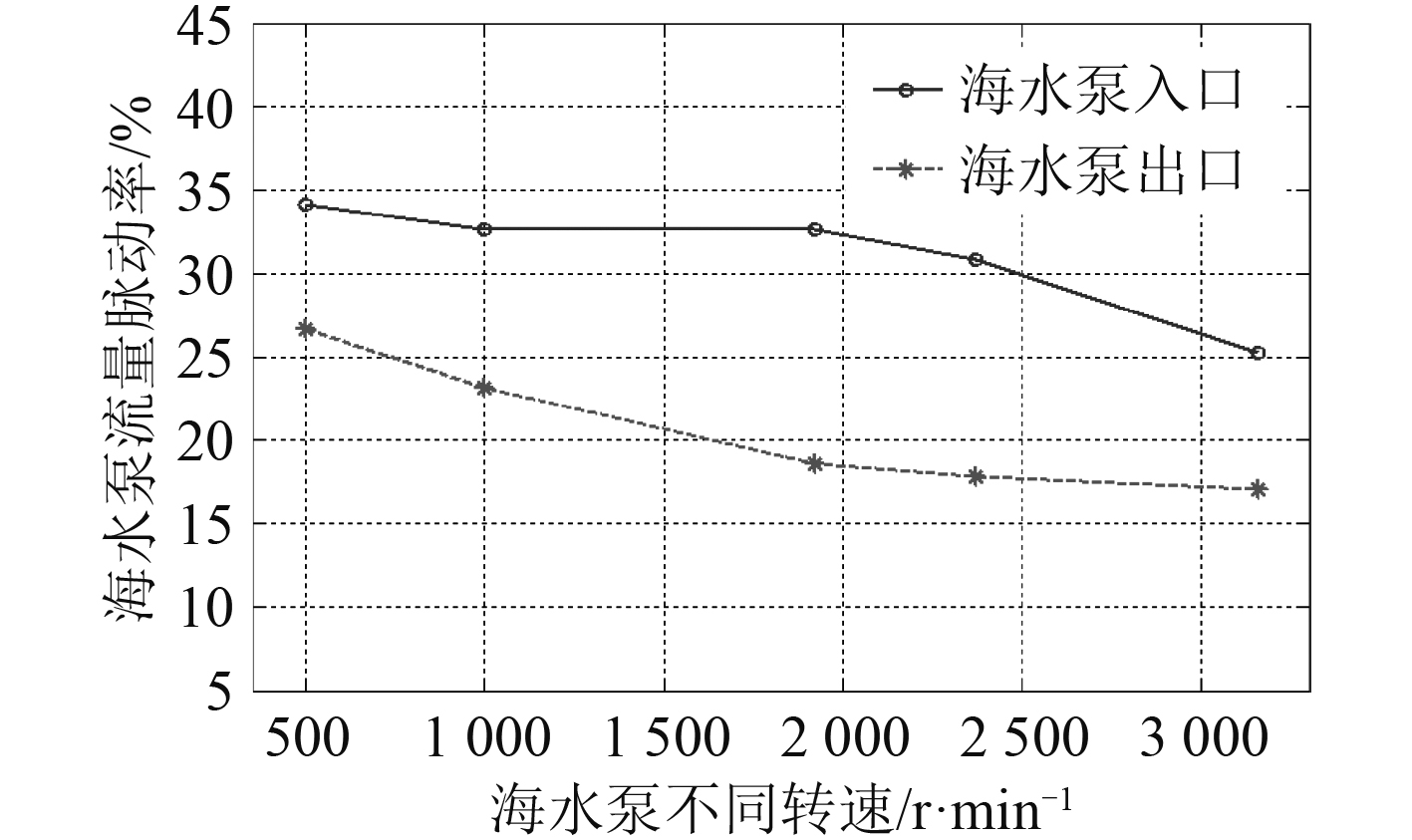

转速是影响齿轮泵流量特性的重要因素,图5给出了齿轮泵入口与出口流量脉动率随转速的变化曲线。可知,在仿真转速范围内齿轮泵的流量脉动率随着转速的增大而减小,而且不同转速时齿轮泵出口流量脉动率在16.1%~26.7%范围内变化,而入口流量脉动率则在25.8%~34.1%范围内变化,可见齿轮泵入口流量脉动率显著高于出口流量脉动率。这是由于在齿轮泵入口处,困油容积由小变大,极易瞬间形成超低压力而出现空化现象,甚至产生空蚀,但齿轮泵出口不易出现此不利现象。

|

图 5 齿轮泵入口与出口流量脉动率对比 Fig. 5 Comparison of inlet and outlet flow fluctuation of gear pump |

图6为工况5时齿轮泵内部的压力云图。可知,齿轮泵内部清晰地被分为8部分,压力从低压腔向高压腔呈阶梯状过渡,而且主动与从动齿轮间的压力值基本相等。此外,齿轮泵内部最低压力产生于两齿轮啮合分离处,约为−0.13 MPa,可见此处负压将会导致海水发生气化而产生气泡,进而导致更为严重的空蚀、振动和噪声等危害。齿轮泵内部最压力产生于齿轮刚进入啮合处,约为9.88 MPa。

|

图 6 工况5条件下齿轮泵内部的压力云图 Fig. 6 Pressure contour inside gear pump under working condition 5 |

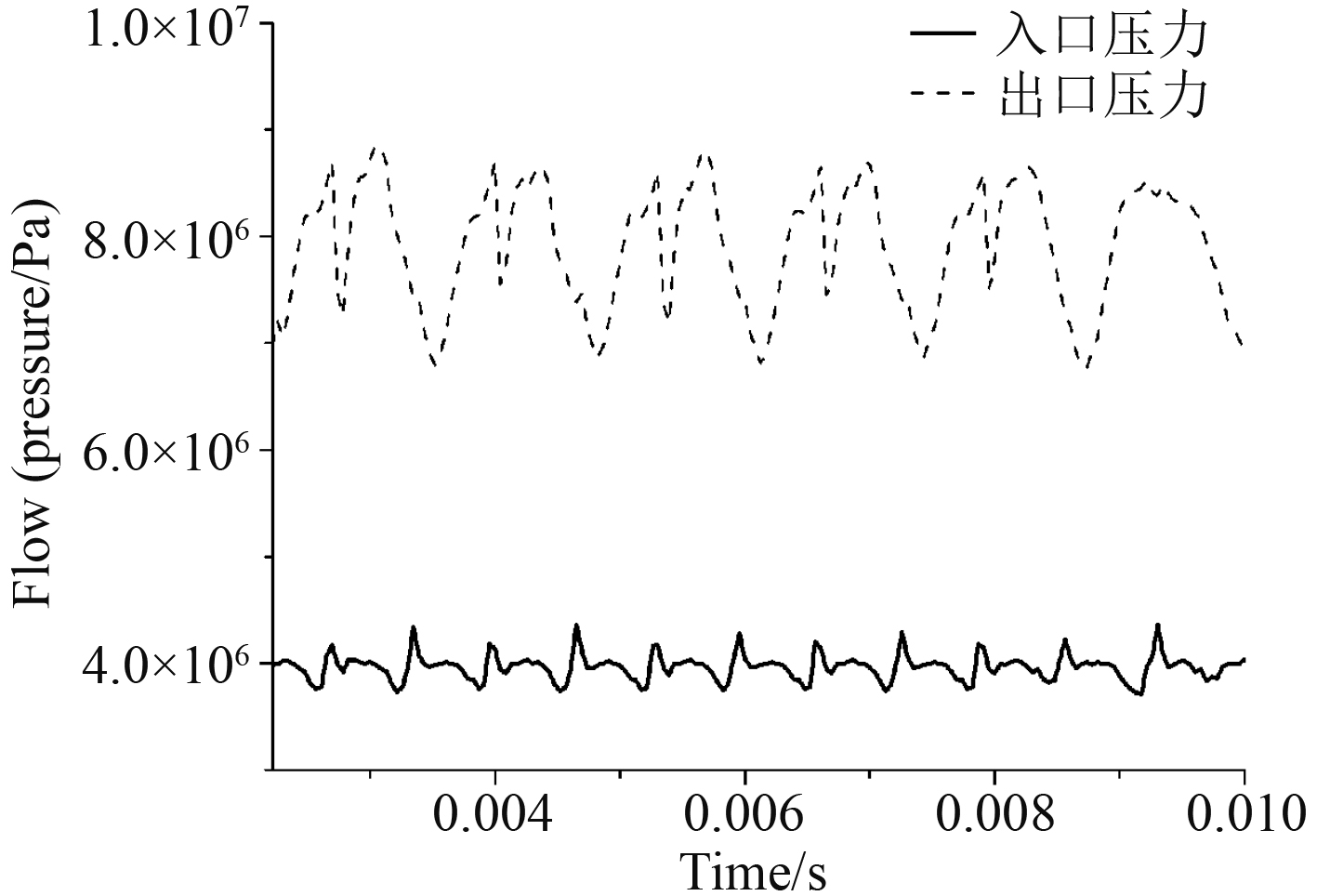

图7为齿轮泵入口与出口段监测点上的压力随时间的变化曲线。可知,齿轮泵出口段监测点上的压力在8 MPa附近进行剧烈脉动,脉动率约为15.2%,且其波形呈现非常明显的锯齿状波动,这主要是由齿轮泵齿轮进行周期性啮合导致的。齿轮泵入口段监测点上的压力在4 MPa附近呈相对较弱的波动,脉动不均匀度降至9.4%,且其波形大部分较为平缓,仅在个别时刻出现尖峰。

|

图 7 齿轮泵入口与出口压力随时间的变化 Fig. 7 Variety of pressure in inlet and outlet of gear pump with time |

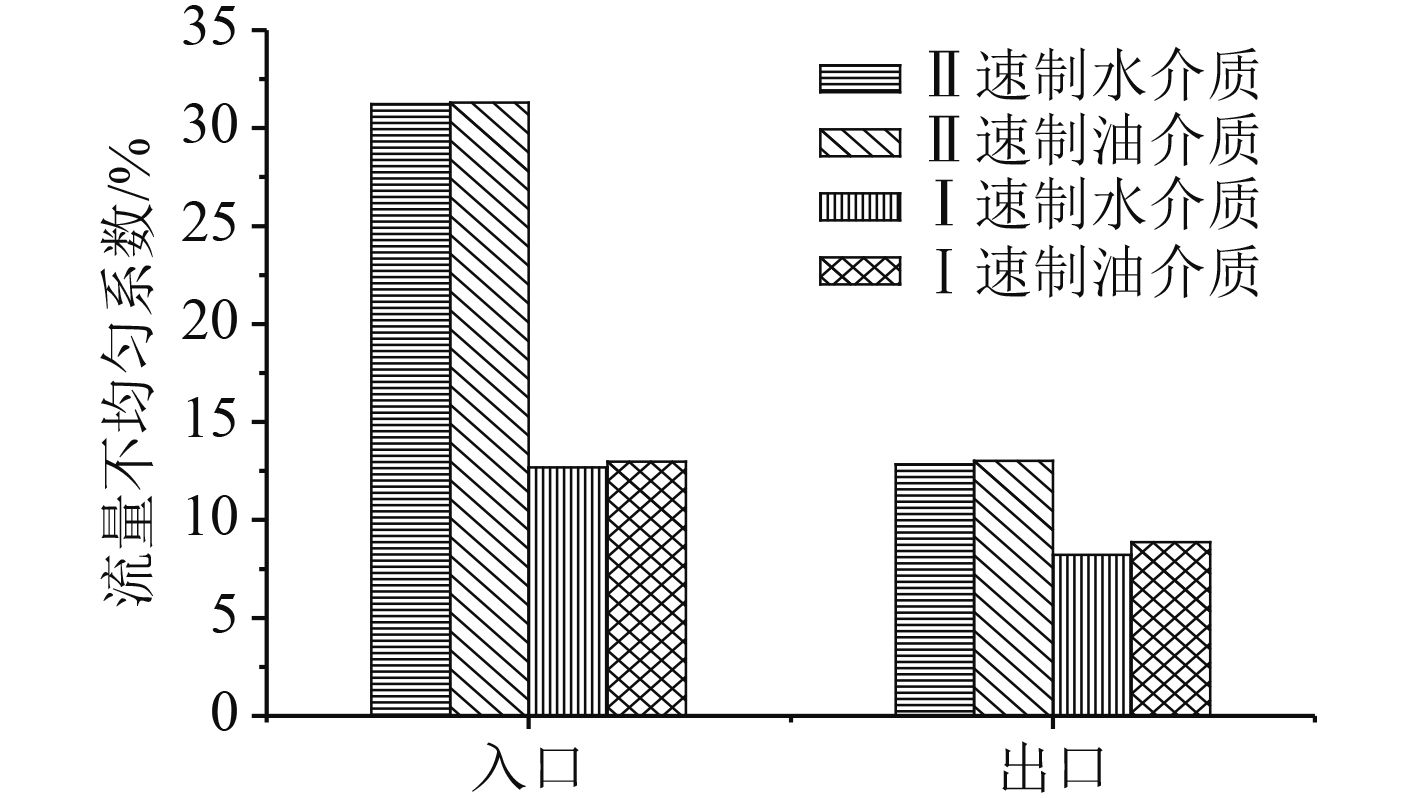

流体介质对齿轮泵的容积效率、实际流量和振动能级等参数具有显著影响,对比分析流体介质为海水和液压油时齿轮泵的流量特性,图8为流体介质为海水额液压油时齿轮泵的流量脉动率。可知,流体介质为海水时齿轮泵的流量脉动率略低于液压油,这是由于海水的粘度仅是液压油的1/15~1/70,而且海水产生的水膜厚度仅是液压油的1/3~1/20,提高了齿轮泵内流体介质的流动性,使得齿轮泵内最大压力呈小幅度小降,而最低压力呈小幅度上升。

|

图 8 不同流体介质时齿轮泵的流量脉动率 Fig. 8 The flow fluctuation of gear pump under different fluid materials |

本文采用PumpLinx软件对鱼雷齿轮泵内部流场及其输出特性进行数值研究,分析转速和流体介质对鱼雷齿轮泵流量特性的影响,主要得出以下结论:

1)在仿真转速范围内,齿轮泵的流量脉动率随着转速的升高而降低,而且齿轮泵入口的流量脉动率约为25.8%~34.1%,而出口的流量脉动率显著降至16.1%~26.7%,这可能是由齿轮泵入口处困油容积由小变大而形成的超低压力甚至空化现象导致的。

2)鱼雷齿轮泵内部压力从低压腔向高压腔呈阶梯状过渡,最高压力产生于齿轮初始啮合位置,而最低压力产生于齿轮啮合分离位置,约为−0.13 MPa,极易出现空化现象。

3)齿轮泵出口的压力呈锯齿状剧烈波动,脉动率约为15.2%,而入口的压力脉动较为平缓,脉动率降至了9.4%。

4)流体介质为海水时齿轮泵的流量脉动率低于液压油,这可能是由于海水的粘度远低于液压油,使得齿轮泵内部的流动性增强。

| [1] |

甘工昌. 鱼雷热动力系统中流体和气动噪声的产生及其控制[J]. 鱼雷技术, 2005, 13(4): 29-32. |

| [2] |

VACCA A, GUIDETTI M. Modelling and experimental validation of external spur gear machines for fluid power applications[J]. Simulation Modelling Practice& Theory, 2011, 19(9): 2007-2031. |

| [3] |

YOUNGMAN J, PRESS A. Visualisation research of the flow processes in the outlet chamber–outlet bridge–inlet chamber zone of the gear pumps[J]. Archives of Civil & Mechanical Engineering, 2015, 15(1): 95-108. |

| [4] |

孔繁余, 何玉洋, 郑德. 外啮合齿轮泵流量特性影响因素分析[J]. 排灌机械工程学报, 2014(2): 108-112. DOI:10.3969/j.issn.1674-8530.12.0223 |

| [5] |

吴玲, 谷立臣. 基于Fluent的外啮合齿轮泵内流场分析[J]. 煤矿机械, 2015(10): 145-147. |

| [6] |

段志善, 田庆飞, 郭宝良. 流体介质对齿轮泵内部流场影响的仿真分析[J]. 机械设计与制造, 2019, 6: 132-135. DOI:10.3969/j.issn.1001-3997.2019.06.033 |

| [7] |

李玉龙. 基于低速困油模型的外啮合齿轮泵高速困油特性分析[J]. 农业工程学报, 2012, 28(9): 35-39. |

| [8] |

赵斌, 何焱泳, 郭伟伟, 等. 新型变排量外啮合齿轮泵流量特性研究[J]. 机械工程学报, 2019, 55(24): 227-235. |

| [9] |

文昌明, 张宸赫, 李玉龙. 基于Pumplinx的齿轮泵内部流场仿真[J]. 成都大学学报(自然科学版), 2018, 37(3): 307-312. DOI:10.3969/j.issn.1004-5422.2018.03.019 |

| [10] |

王玉川, 谭磊, 曹树良, 等. 离心泵叶轮区瞬态流动及其压力脉动特性[J]. 机械工程学报, 2014, 50(10): 163-169. |

| [11] |

YAKHOT V, ORSZAG S, THANGAM S, et al. Development of turbulence models for shear flows by a double expansion technique[J]. Physics of Fluids, 1992, 4(7): 1510-1520. DOI:10.1063/1.858424 |

2021, Vol. 43

2021, Vol. 43