2. 河南省水下智能装备重点实验室,河南 郑州 450015

2. Henan Key Laboratory of Underwater Intelligent Equipment, Zhengzhou 450015, China

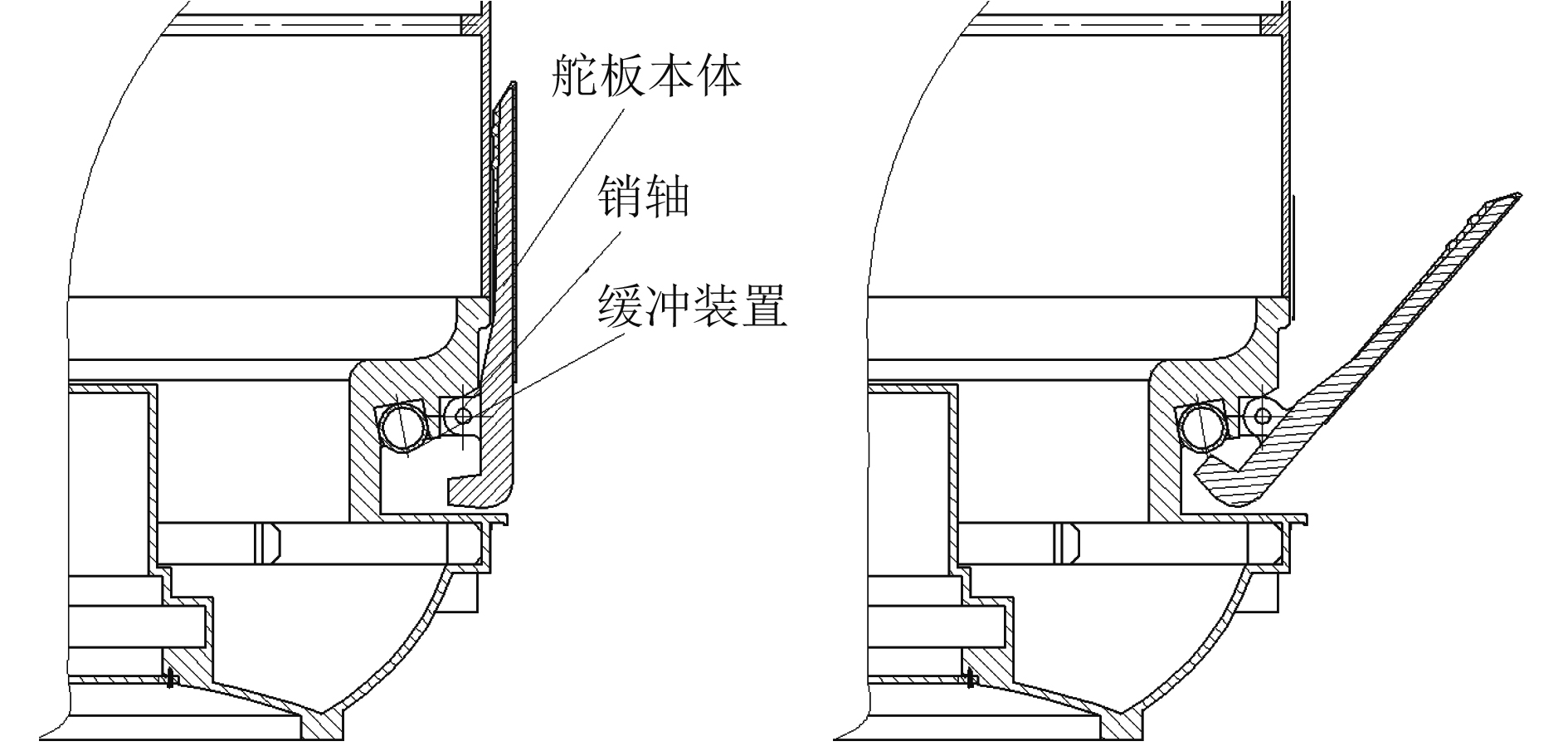

舵板是水下航行体的重要组成部分,由舵板本体、销轴、缓冲装置等组成。舵板安装在航行体尾部,当水下航行体以一定速度从发射筒进入水中时,舵板在水流冲击作用下迅速张开,实现对航行体水中弹道的控制[1-2],如图1所示。舵板张开过程中的张开速度和所受的冲击载荷受水下航行体的入水速度、弹尾流场的影响,而舵板周围的流场是高速粘性有旋流动并伴随着液体的气化过程,同时存在着气液两相掺混的两相流动,力学环境十分复杂[3-5]。

|

图 1 水下航行体舵板结构及张开过程示意图 Fig. 1 The structure of underwater vehicle helm and unfolding process |

为确保舵板可靠张开且在复杂流场载荷下的强度及安全性,一般通过缓冲吸能结构,延长冲击时间和削弱冲击峰值。缓冲装置的设计和优化工作,需要通过对不同结构、不同材料缓冲装置的吸能效果进行仿真和优化。为此需要比较不同结构、不同材料、不同壁厚缓冲管的相对吸能性,便于根据流体载荷的大小及舵板实际动能选择合适的缓冲管,并通过材料、结构、尺寸的合理匹配,获得最佳吸能效果,保护舵板和水下航行体水弹道的安全性。

由于该系统结构特征复杂、网格数目多、流固耦合计算量大,本文采用正交试验法对27种备选方案进行比较、选择。正交试验法的理论基础是拉丁方理论和群论,是一种工程界广泛使用的试验设计方法,通过合理安排多因素的有限次试验,获取各因素、各水平的全排列组合,用比全面试验法少得多的试验,获得能基本反映全面情况的试验资料[6-7]。

1 正交试验方案选择性能差别较大的紫铜、不锈钢和合金结构钢等3种材料加工缓冲管,材料特性见表1。

|

|

表 1 三种缓冲管材料参数表 Tab.1 Material parameters of three kinds of buffer tubes |

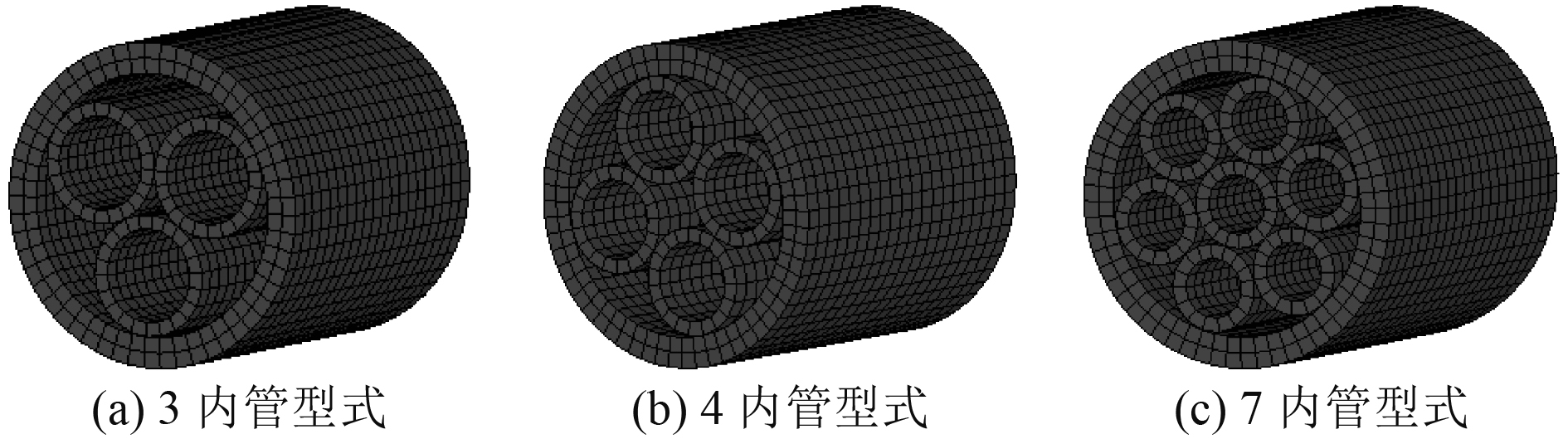

受蜂窝吸能结构启发,并考虑结构稳定性,缓冲管结构形式初步设计为具有三内管、四内管和七内管。为便于结构CAD及CAE有限元网格的频繁改动,减少前处理工作量,吸能管采用参数化建模技术,如图2所示。根据前期试验结果,内管壁厚初步定为4 mm,5 mm,6 mm三种,每一种结构的外管壁厚均为11 mm。

|

图 2 三种结构缓冲管的参数化网格 Fig. 2 Parameterized grids of three kinds of buffer tubes |

本次仿真试验有3个因子(内管数N、内管壁厚t、材料类型M),每个因子有3个水平(1,2,3),所有搭配均进行试验需要27次(见表2),使用正交试验法则只需9次(见表3)。

|

|

表 2 因子水平与实际参数对应关系 Tab.2 Corresponding relationship between factor lever and actual parameters |

|

|

表 3 正交试验方案 Tab.3 Orthogonal test plan |

建立仿真分析模型时,对舵板根部局部区域做合理简化,不考虑凹槽及转动机构,简单地认为弹体表面为平整表面,如图3所示。

|

图 3 舵板仿真分析模型简化示意图 Fig. 3 Simplified model of helm simulation analysis |

从计算结果中提取舵板的应力、应变及内能和动能随时间的历程曲线,将舵板内能尽可能小以及缓冲管绝对吸能量的多少作为评估缓冲器吸能效果的依据,同时危险点应力应未发生塑性变形。

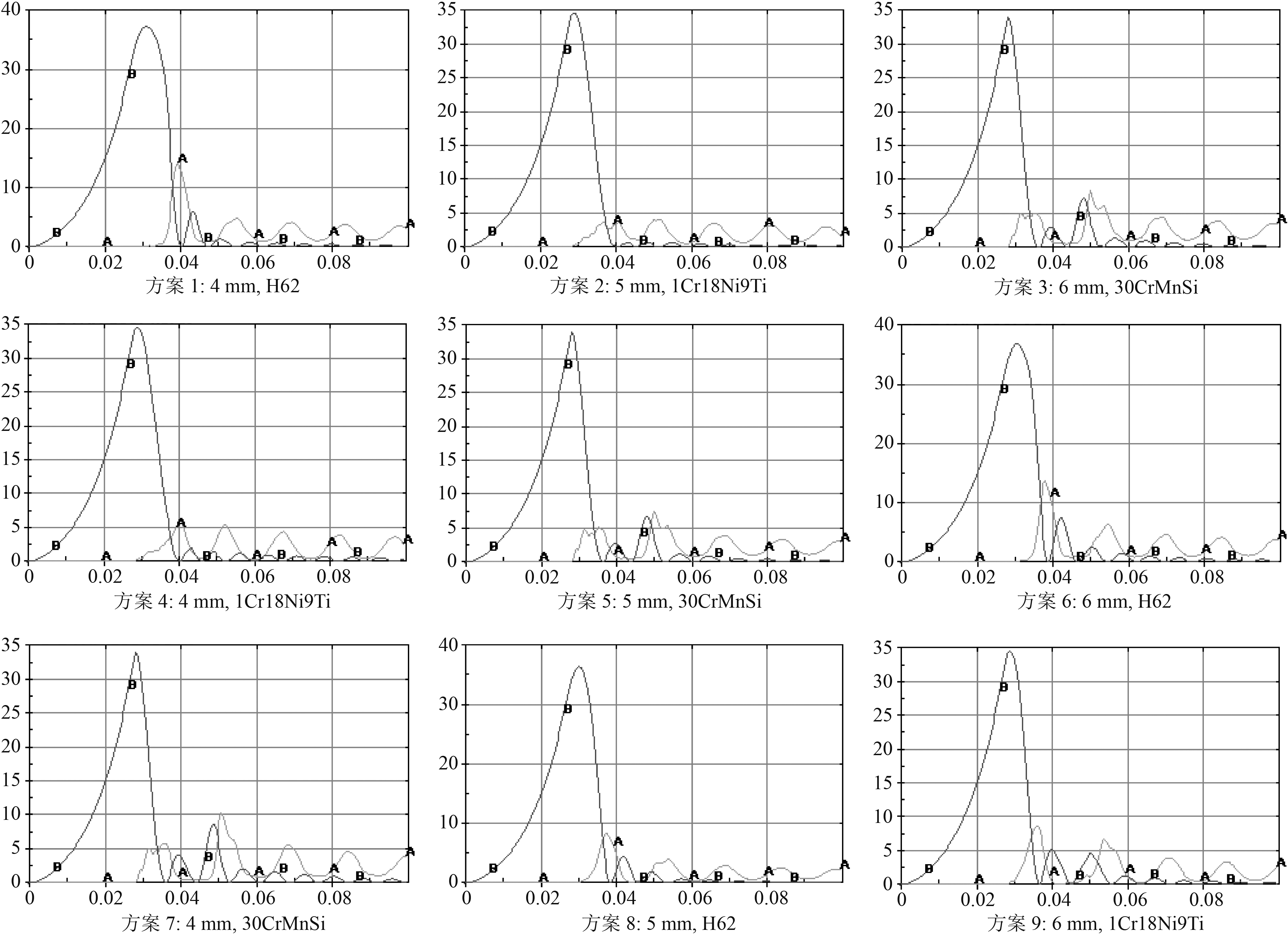

2 仿真结果先对不同仿真结果中舵板的动能和内能进行对比分析。3内管、4内管和7内管各方案中舵板内能、动能时间历程计算结果,如图4所示。其中曲线A为内能、B为动能;横坐标为时间,s,纵坐标为动能或内能,kJ。

|

图 4 不同内管缓冲结构的舵板内能、动能历程 Fig. 4 Internal energy and kinetic energy history of helm with different inner tube buffer structures |

对不同内管缓冲结构的舵板内能和动能历程对比,可以看出:

1)3内管缓冲结构动能在0.03 s左右达到最大,此时舵板触头开始与缓冲管接触、碰撞,缓冲管开始变形、吸能,系统零件(舵板、销轴和缓冲管)开始产生应变能。随着系统应变能的增加,舵板动能逐渐降低,通过有限次波动而降为0。

2)4内管缓冲结构方案6舵板内能峰值最大,为13.7 kJ,明显高于方案4和5;方案5舵板内能峰值7.59 kJ;方案4舵板内能峰值只有6.07 kJ。相同材料缓冲管的动能变化有着和3内管相同的趋势。

3)7内管缓冲结构中方案7、方案8、方案9舵板内能峰值分别为10.32 kJ,8.44 kJ,8.66 kJ。方案7、方案9动能从第1个波峰下降到波谷后都有2个较大的波峰;方案8动能从第1个波峰下降到波谷后只有1个较大波峰,且显现出和3内管、4内管结构不一样的趋势,使用紫铜缓冲管的方案8使舵板内能峰值不再最大,而且是其中最小的,动能变化趋势图也趋平缓。这与缓冲结构内管数增加导致刚性相对增大有关。在吸收相同动能情况下,势必要降低材料屈服极限以利于通过塑性变形吸能。

对上述计算的舵板、销轴及缓冲管内能峰值,依照材料、内管数及壁厚做了一个统计,如表4~表6所示。

|

|

表 4 舵板内能峰值统计 Tab.4 Statistics of peak energy in the helm |

|

|

表 5 销轴内能峰值统计 Tab.5 Statistics of peak energy in pin shaft |

|

|

表 6 缓冲管内能峰值统计 Tab.6 Statistics of peak energy in buffer tubes |

对比后可以发现:3内管、4内管、7内管3种不同的吸能结构,使用不锈钢缓冲管,销轴内能均低于使用其他2种材料缓冲管。使用7内管结构时,紫铜缓冲管吸能性有了很大提高,对销轴起到了较前更好的保护作用;不锈钢缓冲管的吸能性不是很好,比前面结构有所降低;较硬的合金结构钢吸能性降低很多。综上分析,选用不锈钢材料(1Cr18Ni9Ti)、内管壁厚5 mm的3内管结构对于保护舵板与销轴效果最好。

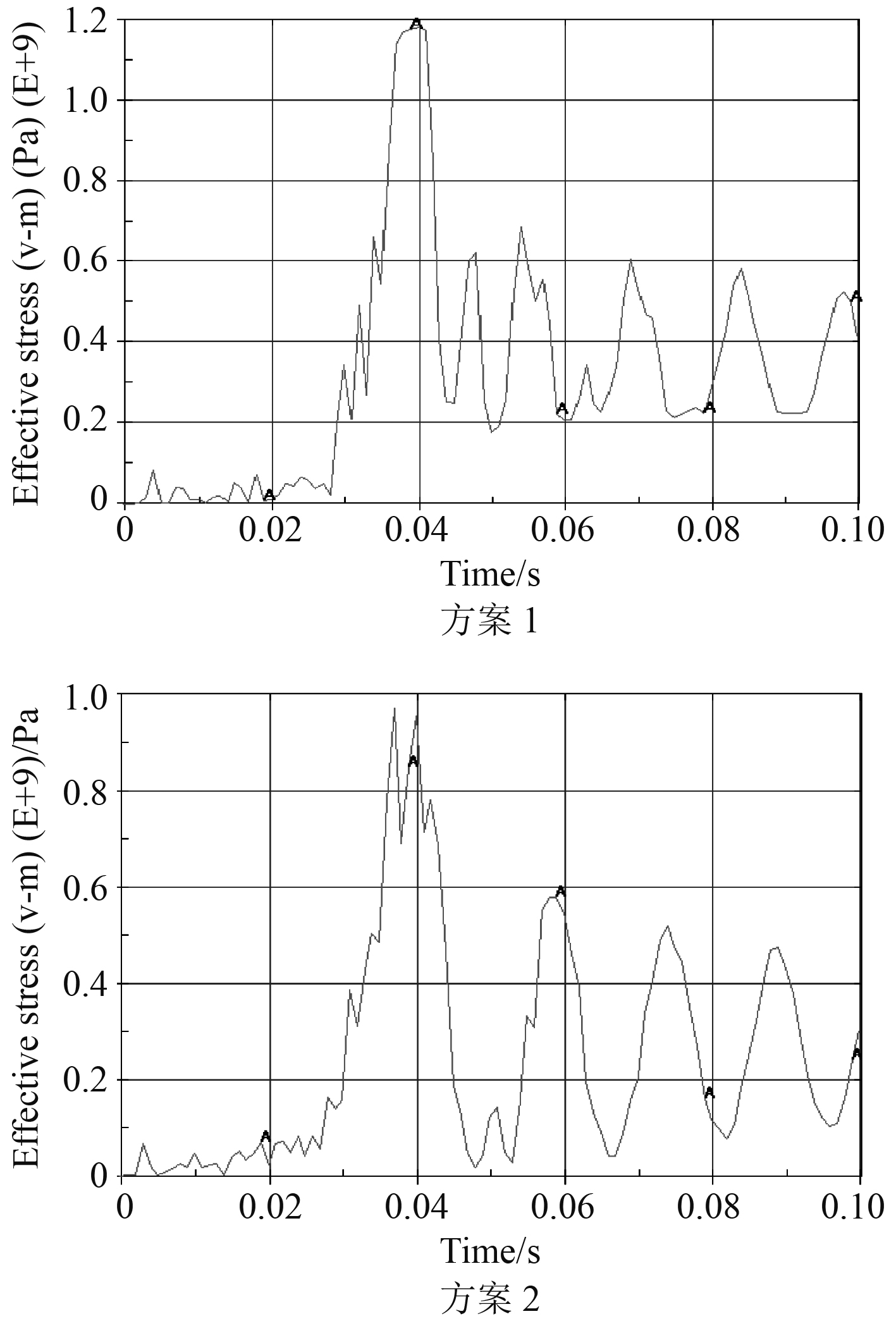

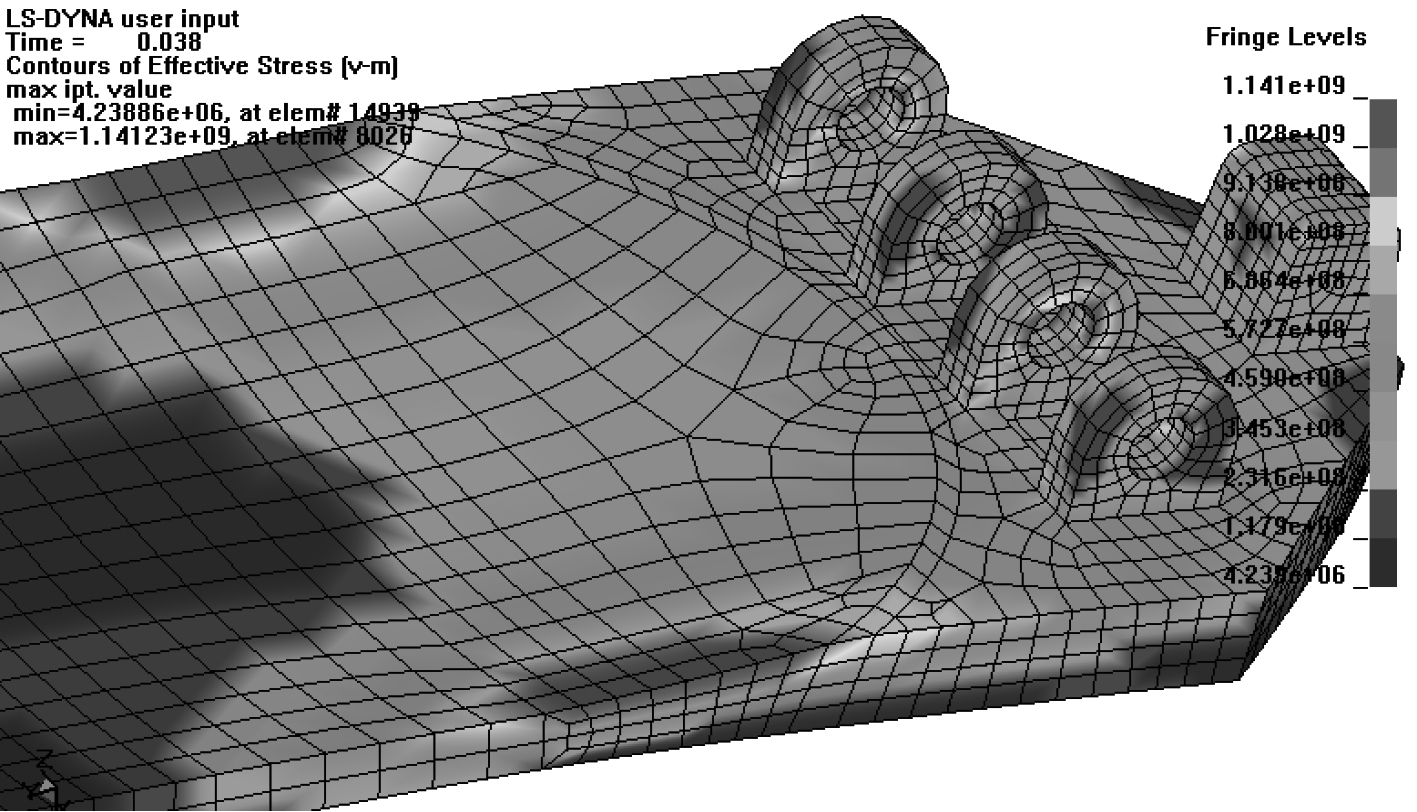

为更好对缓冲管吸能效果进行对比,以方案1和方案2为例,从计算结果中提取舵板内侧厚度变化处最大等效应力处Von Mises应力随时间的变化曲线,如图5所示。

|

图 5 舵板内侧点应力随时间变化曲线 Fig. 5 Stress curves of inner point of the helm with time |

|

图 6 舵板内侧 Von Mises应力云图(t=0.038 s) Fig. 6 Von Mises Stress nephogram inside helm |

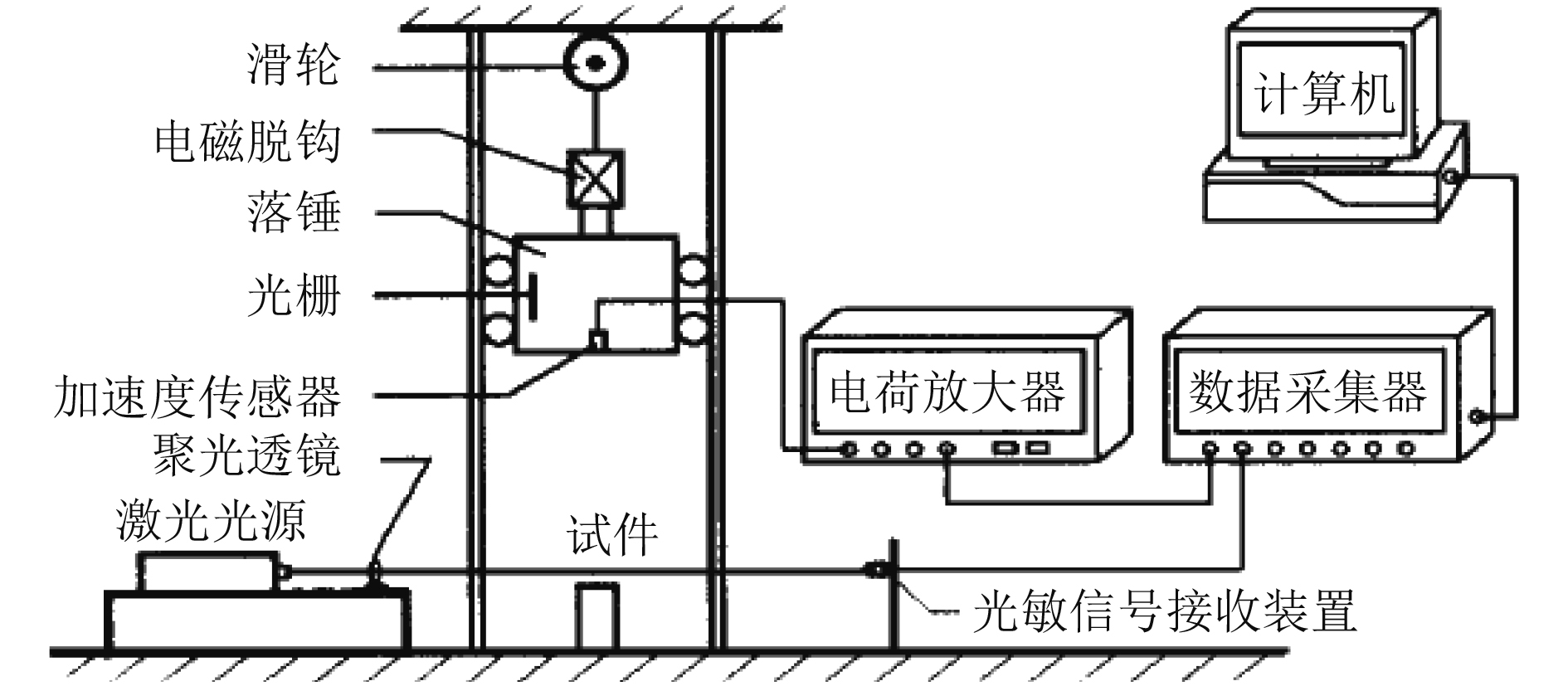

为了验证仿真优化结果的合理性,开展缓冲管落锤冲击试验,用重锤下落实现缓冲管的大变形压溃,通过试验研究不同冲击载荷下缓冲管变形吸能规律,并以此为基础,校核舵板受冲击载荷的有限元仿真模型,如图7所示。

|

图 7 落锤式冲击试验系统示意图 Fig. 7 Schematic diagram of drop hammer impact test system |

加速度测试采用比利时LMS国际公司生产的CADA_X系统。该系统有4路控制通道,48路采样通道,采样精度16位。

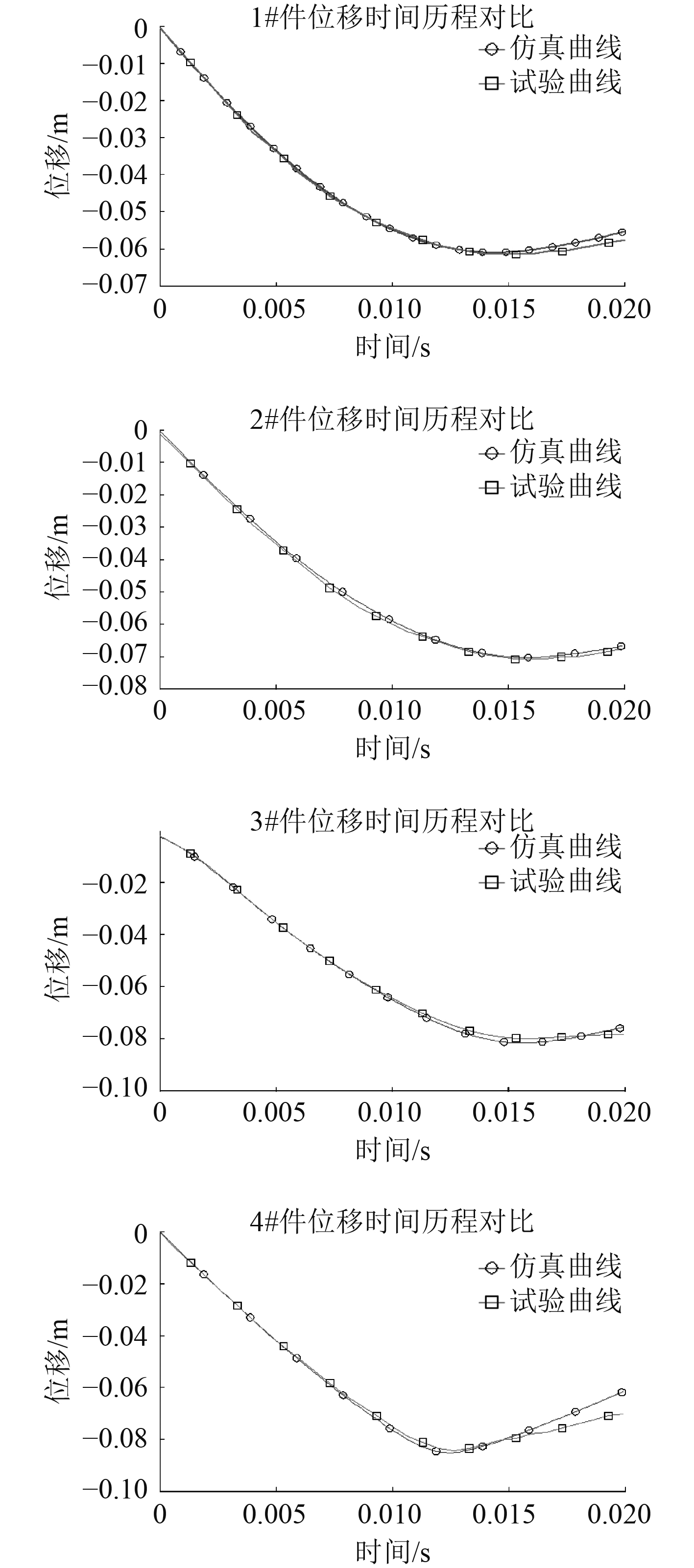

|

图 8 力锤的位移时间历程对比(高速摄影获得) Fig. 8 Comparision of displacement time history of the helm |

通过调整落锤质量M和高度H,模拟水下航行体不同速度时舵板压溃缓冲管的冲击能量,并使撞击时刻的撞头速度与仿真计算所得的速度一致。

表7为变形结果试验和仿真数值对比表,实测值为前后端平均值,摄影为前端值。可以看到,变形量的仿真结果与试验误差保持在10%以下。

|

|

表 7 缓冲管冲击试验与仿真变形结果数值对比 Tab.7 Comparison of shock test and simulation results of buffer tube |

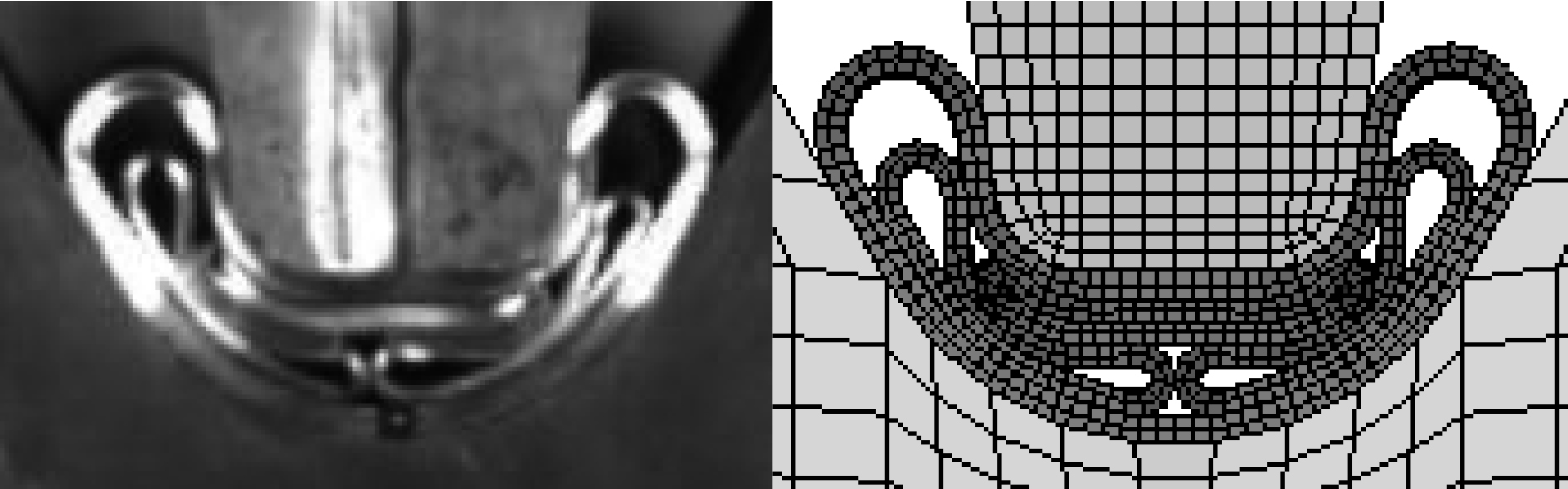

考虑到试验误差(可见锤头轻微转动可能导致因非对称加载使变形减少,以及测量误差)及撞后回弹等因素,可以认为仿真与试验变形结果比较一致。

|

图 9 压溃试验与仿真情况对比 Fig. 9 Comparison between crushing test and simulation |

考虑到试验误差(可见锤头轻微转动可能导致因非对称加载使变形减少,以及测量误差)及撞后回弹等因素,可以认为仿真与试验变形结果比较一致。

4 结 语通过以上分析,可以得出结论:

1)在一定变化范围内,内管数(N)不成为影响缓冲管吸能特性的主要因数。

2)缓冲管材料(M)是影响吸能性的最主要因素,内管壁厚(t)也是影响吸能性的一个重要因素(见表5)。分析材料的各种属性,其中屈服应力、strain rate-c、strain rate-p对缓冲管的吸能性能影响很大。

3)根据本次试验结果,最优方案为2号方案,材料应选取Ⅱ号材料1Cr18Ni9Ti或性能相近材料。根据对同壁厚的统计结果可以得出,中间壁厚5 mm对于降低舵板内能、提高缓冲管吸能性最好。

| [1] |

都军民, 孙卓, 魏建峰. 舵板张开过程的数值仿真与试验研究[J]. 机械科学与技术, 2013, 32(3): 426-429. |

| [2] |

李四超, 等. 水下航行体舵板张开特性研究与分析[J]. 海军航空工程学院报, 2016, 31(4): 475-479. |

| [3] |

王汉平, 吴菊华. 基于CFD 的潜射导弹筒口压力场预测[J]. 弹道学报, 2008, 20(4): 73-87. |

| [4] |

都军民, 等. 潜基导弹发射动力系统推力能控制技术研究[D]. 大连: 大连理工大学, 2008: 72−73.

|

| [5] |

冯振兴. 潜地导弹水下发射环境分析[J]. 导弹与航天运载技术, 1996(5): 43-52. |

| [6] |

王平, 练毅, 刘德仿, 等. 基于DEFORM-3D的外凸台内齿圈件正交试验法工艺优化研究[J]. 机械设计与制造, 2011(4): 127-129. DOI:10.3969/j.issn.1001-3997.2011.04.048 |

| [7] |

李龙, 丁桦, 杜林秀, 等. 锰含量和工艺参数对低碳钢力学性能影响的正交试验[J]. 东北大学学报(自然科学版), 2007, 28(1): 72-75. DOI:10.3321/j.issn:1005-3026.2007.01.018 |

2021, Vol. 43

2021, Vol. 43