2. 船舶振动噪声重点实验室,湖北 武汉 430033

2. National Key Laboratory on Ship Vibration and Noise, Wuhan 430033, China

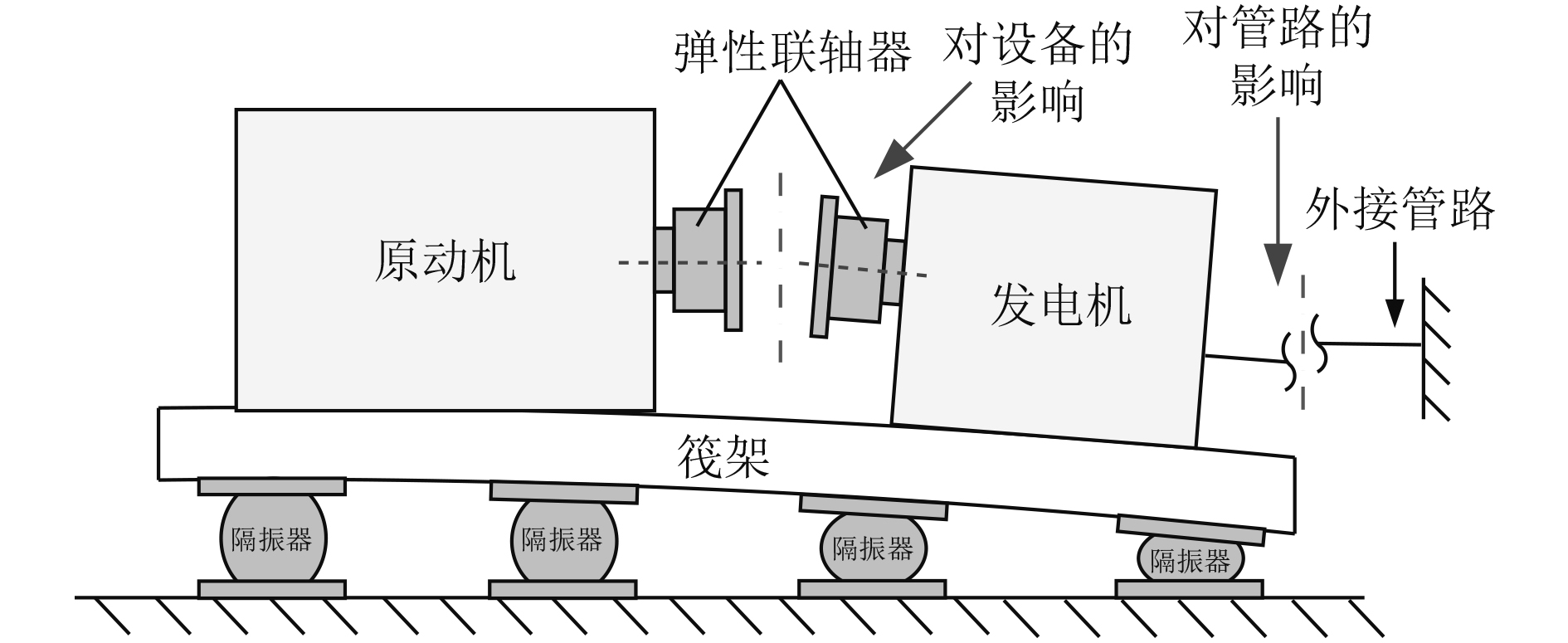

随着浮筏气囊隔振系统趋于大型化[1-2],筏体结构刚度不可避免的降低,容易产生弹性变形。在外界扰动作用下,筏架弹性形态会发生较大变化,造成筏上设备之间、设备与外接管路之间产生较大的相对位移,严重时容易超出其许用位移,危及设备运行安全,如图1所示。通过优化筏体结构、调整气囊承载分布可以一定程度上抵消外界扰动的影响。目前,国内外学者已经在筏体结构优化设计[3-5]、筏架姿态平衡控制[6-8]、轴系对中控制[9-11]等方面开展了大量研究工作。

|

图 1 某大型浮筏气囊隔振系统示意图 Fig. 1 Diagram of a large floating raft air spring isolation device |

然而,由于某些大型浮筏隔振系统轴系处未安装气囊隔振器,使得控制系统对该处筏架弹性变形的调节能力较差,为满足高精度轴系对中要求,导致个别气囊处于过承载状态且气囊承载分布均匀性较差,大大降低了控制系统对复杂工况的适应性。因此,为减小筏架变形、提高气囊控制系统的调节能力,必须对浮筏设备分布和气囊布置方案进行设计。

本文在某船舶浮筏隔振装置模型的基础上,提出一种基于位移参数识别的筏架弹性变形判别方法,并依据此方法研究了设备分布、气囊支撑方式对筏架弹性变形和气囊控制系统的影响,最后在试验平台上进行了部分验证。研究成果可为浮筏设备分布和气囊布置方案设计提供新的思路。

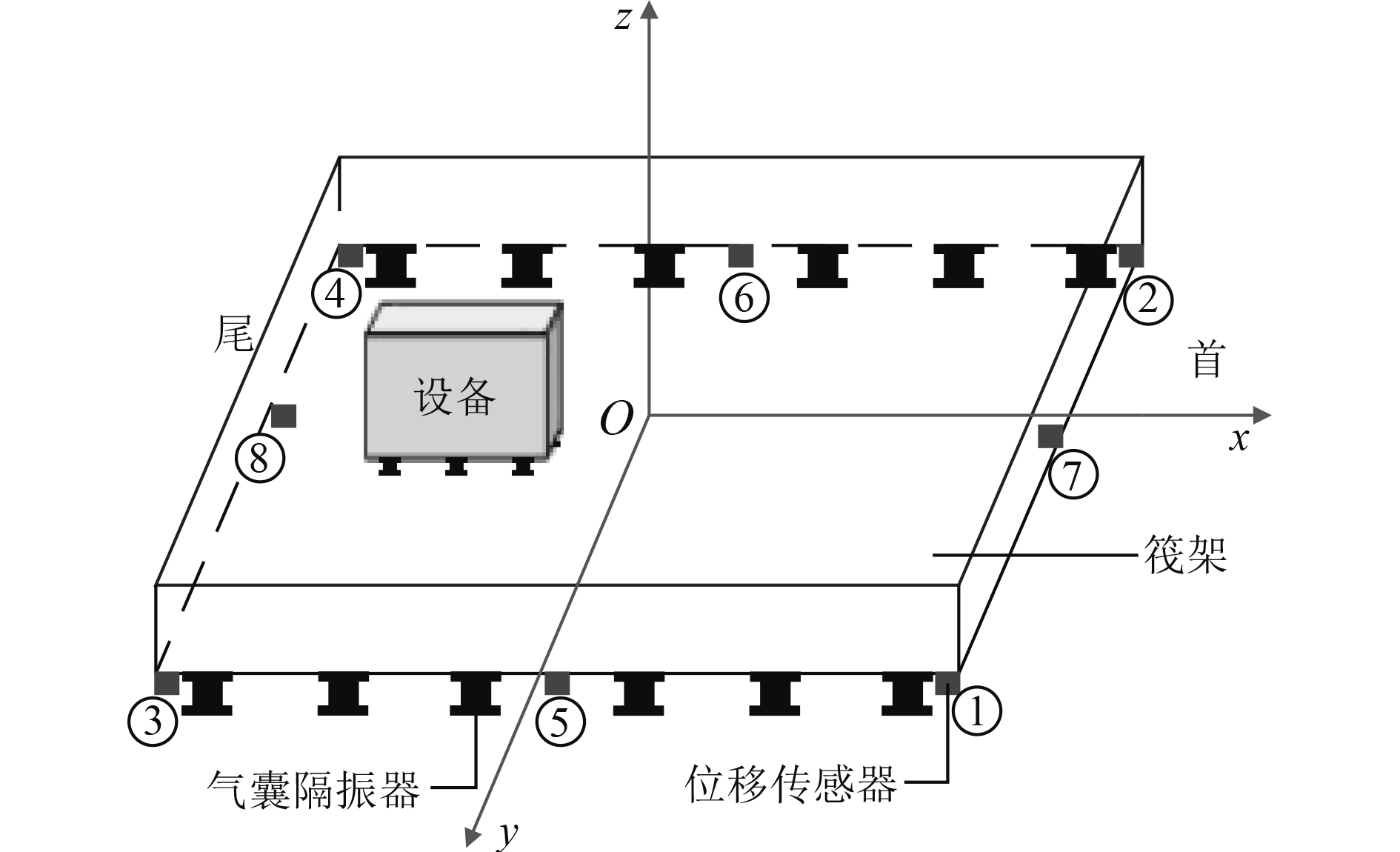

1 系统组成在有限元软件中建立某船舶大型浮筏隔振装置模型,如图2所示。筏体最大结构尺寸为10 m×6.5 m×2 m,筏架及设备总质量约360 t。在筏架上布置8个位移传感器,其中1#~4#位于筏架四角,用于监测筏架刚体姿态并作为筏架弹性变形的参考基准,5#~8#位于筏架4条边中部,用于监测筏架弹性变形。

|

图 2 浮筏气囊隔振系统示意图 Fig. 2 The sketch of floating raft air spring isolation device |

为方便研究,假设筏架处于理想状态位置时,各位移传感器读数为0。

2 筏架弹性变形判别方法筏架弹性变形是相对而言的。外界扰动作用下筏架产生的实际位移包含刚体姿态位移和弹性变形位移,两者相互耦合,难以完全分离[12]。因此,研究筏架弹性变形问题前,必须选择一个合适的参考基准。

通常,气囊控制系统将筏架四角高度作为筏架姿态平衡的控制参数,会优先将其位移控制在精度指标范围内,所以将1#~4#传感器位移作为筏架弹性变形的参考基准。为保证筏架弹性变形的判别准确性,可先对参考基准的有效性进行评估:

| ${J_x} = \left| {{x_1} + {x_4} - {x_2} - {x_3}} \right| \text{,}$ | (1) |

其中,x1~x4分别为筏架1#~4#位移传感器读数。Jx反映了筏架弹性变形参考基准是否有效。

定义有效性判别精度

当Jx>

1)结合筏架5#、6#位移传感器参数,找出1#~4#位移传感器中弹性变形最大的位置。计算公式如下:

| $\left\{ \begin{gathered} {J_{x1}} = \left| {{x_2} + {x_3} - {x_4} - {x_5}} \right|\text{,} \\ {J_{x2}} = \left| {{x_1} + {x_4} - {x_3} - {x_6}} \right|\text{,} \\ {J_{x3}} = \left| {{x_1} + {x_4} - {x_2} - {x_5}} \right|\text{,} \\ {J_{x4}} = \left| {{x_2} + {x_3} - {x_1} - {x_6}} \right|\text{。} \\ \end{gathered} \right.$ | (2) |

其中:Jx1~Jx4分别反映了1#~4#位移传感器处筏架弹性变形的大小,其值越小,表明该处筏架弹性变形越大;x5,x6分别为筏架5#、6#位移传感器读数。

通过比较Jx1~Jx4数值大小即可找到1#~4#位移传感器中弹性变形最大的位置。

2)去除1#~4#位移传感器中筏架弹性变形最大的位移参数后,可将其他3个位移参数所在平面作为新的筏架弹性变形参考基准,则各位移传感器处的筏架弹性变形位移可用其实际位置到参考基准面的距离表示,如图3所示。

|

图 3 筏架弹性变形位移表示方法 Fig. 3 The expression method of elastic deformation displacement of raft |

以5#位移传感器为例,该处筏架弹性变形位移

| $\Delta {x_5} = {x_5} - \frac{1}{2}({x_1} + {x_3})\text{。}$ | (3) |

式中:x5为5#位移传感器读数;x1和x3分别为筏架弹性变形参考基准在1#和3#位移传感器处的位移参数。

3 筏架变形影响因素分析工程中,浮筏姿态平衡控制精度一般为±1 mm,若浮筏上有船舶主机,则要求主机与轴系对中精度在±0.5 mm以内[13],结合本文研究的浮筏系统特性,取

根据设备质量及振动时动态力大小,将浮筏设备分为以下3类:1)质量较大且振动动态力也较大的设备,如主机等;2)质量较小但振动动态力较大的设备,如主循环水泵等;3)质量和振动动态力都比较小的设备。

将气囊均匀布置在筏架两舷侧并保持各气囊处于额定压力。保持浮筏总载荷不变,其中90%均匀分布于整个筏架表面,10%作为设备振动动态力。在浮筏气囊隔振系统有限元模型中,计算动态力分别位于筏架中心、左舷、尾部和顶角这4种方案下筏架的弹性变形,结果如表1所示。

|

|

表 1 不同设备分布下筏架变形位移(mm) Tab.1 The elastic deformation displacement of raft in different equipment distribution (mm) |

由表1可知,当动态力位于筏架中心时,筏架变形位移最小。因此,从减小筏架变形的角度,设备在筏上分布的优先级依次为:筏架中心>筏架舷侧>筏架首、尾>筏架顶角。

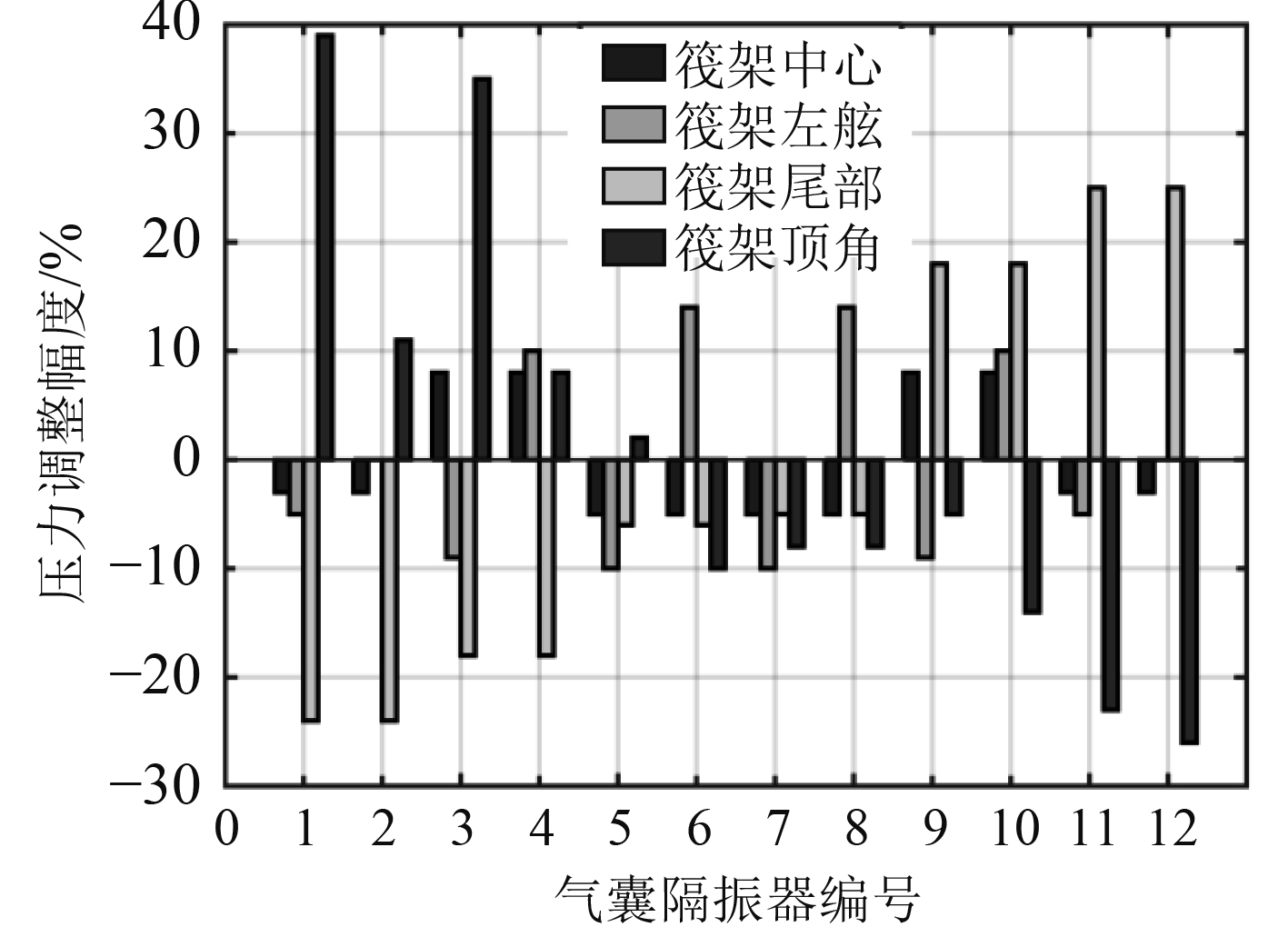

调整气囊压力,使各方案筏架处于理想状态位置的±0.5 mm以内,各方案气囊压力调整幅度如图4所示。

|

图 4 不同设备分布下气囊压力调整幅度 Fig. 4 The pressure adjustment range of air spring in different equipment distribution |

由图4可知,当动态力位于筏架顶角时,单个气囊压力调整幅度最大约40%。由于气囊正常压力调整幅度不应超出其额定压力的±20%,所以从提高气囊控制系统调节能力的角度,设备在筏上分布的优先级依次为:筏架中心>筏架舷侧>筏架首、尾>筏架顶角。

综上,为减小筏架变形,并提高气囊控制系统的调节能力,主机等质量和振动动态力较大的设备应尽量安装在筏架中心位置,主循环水泵等质量较小但振动动态力较大的设备优先选择布置在筏架舷侧,最后根据筏上空间和质量均匀分布原则确定其他设备的安装位置。

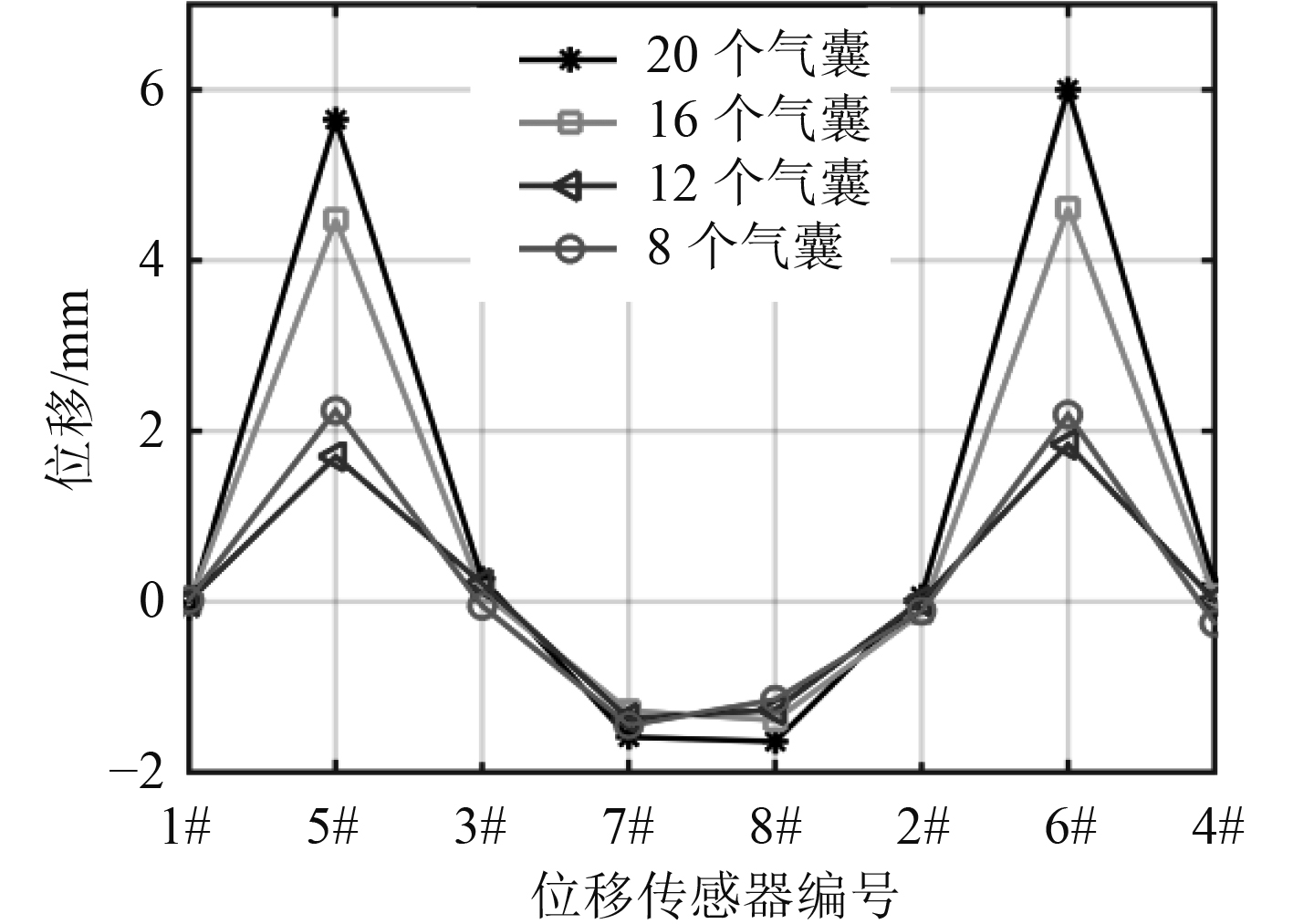

3.2 气囊数量的影响在浮筏载荷均匀分布,各气囊处于额定压力的条件下,计算气囊数量分别为20个、16个、12个和8个时筏架的弹性变形,其中各方案气囊均匀布置在筏架两舷侧,筏架弹性变形计算结果如表2所示。

|

|

表 2 不同气囊数量下筏架变形位移(mm) Tab.2 The elastic deformation displacement of raft in different number of air springs (mm) |

由表2可以看出,随着气囊数量的减小,5#,6#传感器处筏架变形位移呈先减小后增大的趋势,7#,8#传感器处筏架变形基本不变。此外,气囊数量为20个、16个时,5#,6#传感器处筏架呈向上凸起的弹性形态;而当气囊数量为12个、8个时,该处筏架弹性形态变为向下凹陷。

由此可知,在浮筏载荷和气囊承载都均匀的前提下,气囊数量过多或过少都会增大筏架变形,甚至会改变筏架局部弹性形态。

3.3 气囊位置分布的影响某些浮筏隔振系统轴系处筏架没有气囊隔振器支撑,表现出明显的向下凹陷的弹性变形。为解决上述问题,考虑在轴系处增加气囊隔振器,气囊布置方案如下:

方案1 采用12个气囊,将其均匀布置在筏架两舷侧,作为对照方案;

方案2 采用14个气囊,其中12个均匀布置在筏架两舷侧,剩余2个分别布置在筏架首、尾部(靠近7#、8#位移传感器);

方案3 采用14个气囊,气囊布置位置与方案2相同,但筏架首、尾2个气囊不承载浮筏重量,仅用于调整筏架姿态。

在浮筏载荷均匀分布,各承载浮筏重量的气囊处于额定压力的条件下,计算上述各方案筏架的弹性变形,结果如表3所示。

|

|

表 3 气囊位置分布下筏架变形位移(mm) Tab.3 The elastic deformation displacement of raft in different air spring arrangement (mm) |

从表3可知,方案2中5#,6#传感器处筏架弹性变形位移较大,这表明当浮筏载荷和气囊承载分布均匀时,在筏架首、尾部增加用于承载浮筏重量的气囊隔振器不利于减小筏架两舷侧中部的弹性变形。

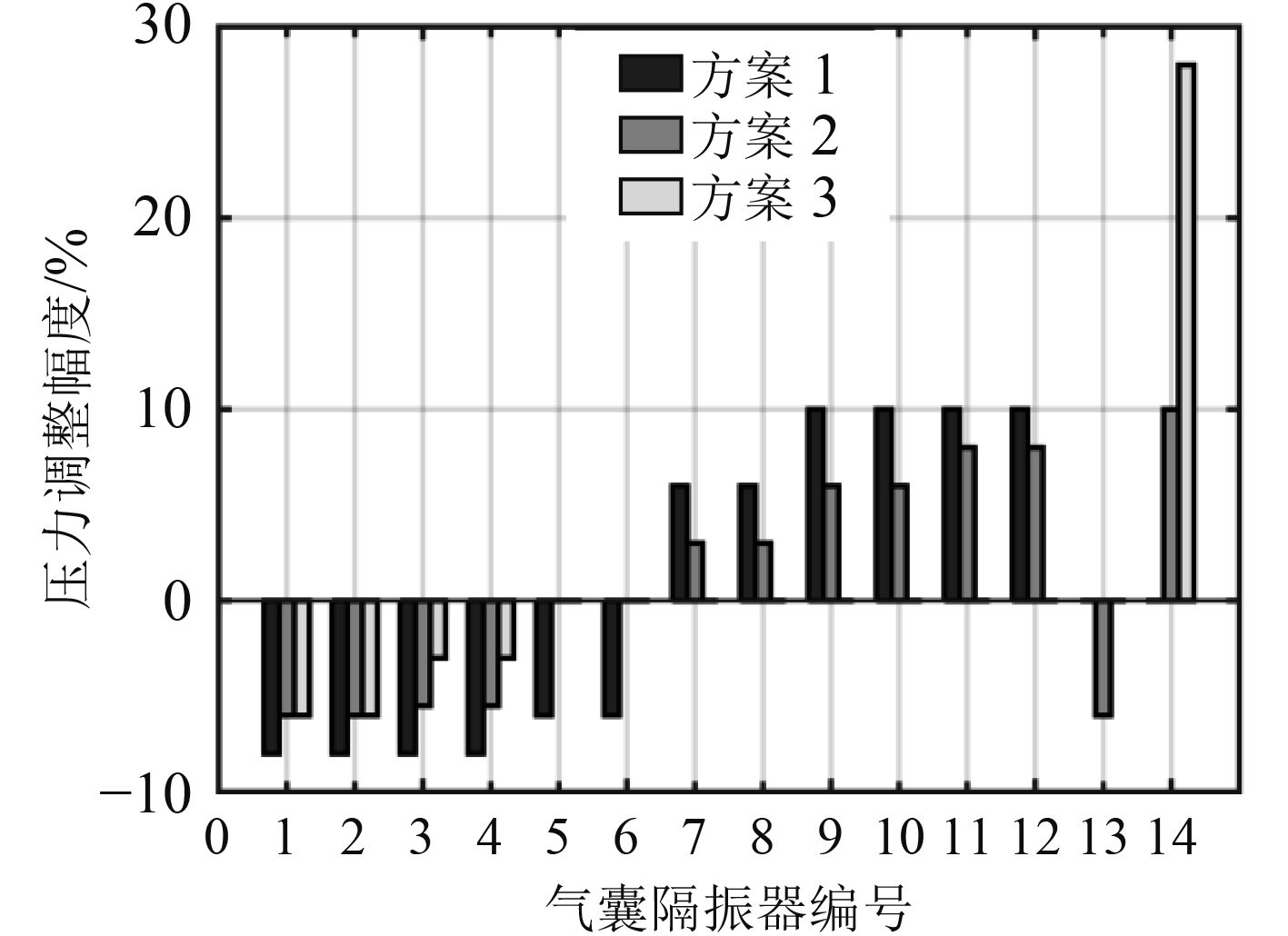

从气囊控制系统对轴系处筏架姿态的调节能力来比较上述各方案的优劣。调整浮筏载荷使筏架偏载,其中95%的载荷均匀分布于整个筏架表面,5%的载荷分布于筏架尾部,通过调整气囊压力将筏架控制在理想状态位置的±0.5 mm以内,各方案气囊压力调整幅度如图5所示。

|

图 5 不同方案下气囊压力调整幅度 Fig. 5 The pressure adjustment range of air spring in different schemes |

由图5可知,方案2气囊压力调整幅度明显小于方案1,这表明在筏架首、尾部增加气囊隔振器可以提高控制系统对轴系处筏架姿态的调节能力。此外,还可看出方案3主要通过调整筏架尾部气囊即可将筏架控制在理想状态位置的±0.5mm以内,由于方案3中筏架首、尾部气囊初始压力为0,所以从提高控制系统对复杂工况适应性的角度,方案3优于方案2。

综上,在筏架首、尾部增加仅用于调整筏架姿态的气囊隔振器可以大大提高控制系统的调节能力。

4 试验验证建立某船舶浮筏气囊隔振装置2∶1缩比试验平台。其中,筏架尺寸为5.5 m×3.5 m×0.2 m,沿筏架两舷侧均匀布置20个气囊隔振器,另布置8个位移传感器,位置分布与图2相同,通过1套液压伺服加载装置调整浮筏载荷,液压缸布置在筏架四角位置。

根据试验平台特点,开展气囊数量对筏架变形的影响试验,试验方案与3.2节保持一致。各方案位移传感器试验数据如图6所示,筏架变形位移见表4。

|

图 6 气囊数量对筏架变形的影响 Fig. 6 The influence of air spring quantity on raft elastic deformation |

|

|

表 4 各方案筏架变形位移试验值(mm) Tab.4 Experimental values of elastic deformation displacement of raft in each scheme (mm) |

由图6和表4可知,随着气囊数量的减小,筏架变形位移呈先减小后增大的趋势,这与3.2节的结论相同。然而,试验时筏架弹性形态并未随气囊数量而改变,原因是液压加载装置布置在筏架四角,试验平台载荷并非均匀加载到筏架上。

试验结果验证了3.2节的研究内容,反映了本文理论模型及研究方法的正确性。

5 结 语为减小筏架变形,提高控制系统的调节能力,本文以某大型浮筏气囊系统为研究对象,提出一种基于位移参数识别的筏架弹性变形判别方法,并对浮筏设备分布和气囊布置方案进行设计,最后在试验平台上进行了部分验证,得出如下结论:

1)振动动态力较大的设备应优先安装在筏架中心或者舷侧,然后根据筏上空间和质量均匀分布原则安装其他振动动态力较小的设备。

2)浮筏载荷和气囊承载都均匀的前提下,气囊数量过多或过少都会增大筏架弹性变形,甚至会改变筏架局部弹性形态。因此,工程中应根据浮筏特点选择合适的气囊数量。

3)在筏架首、尾部增加仅用于调整筏架姿态的气囊隔振器可以大大提高控制系统的调节能力。

| [1] |

SWINBANKS M A, DALEY S. Advanced submarine technology project Mcontrol theory report. Office of Naval Research, 1993.

|

| [2] |

何琳, 徐伟. 舰船隔振技术及其进展[J]. 声学学报, 2013, 38(2): 128-136. HE Lin, XU Wei. Naval vessel machinery mounting technology and its recent advances[J]. ACTA ACUSTICA, 2013, 38(2): 128-136. |

| [3] |

赵留平. 基于夹层板的浮筏隔振系统有限元分析[J]. 中国舰船研究, 2010, 5(3): 43-46. ZHAO Liu-ping. Finite element analysis of floating raft isolation system based on sandwich plate[J]. Chinese Journal of Ship Research, 2010, 5(3): 43-46. DOI:10.3969/j.issn.1673-3185.2010.03.010 |

| [4] |

余林波, 黄其柏, 张永波, 等. 双层浮筏隔振系统筏体结构与隔振特性的研究[J]. 噪声与振动控制, 2007, 27(4): 7-9. YU Lin-bo, HUANG Qi-bo, ZHANG Yong-bo, et al. Research on raft structure and isolation characteristics of double-decked floating raft isolation system[J]. Noise and Vibration Control, 2007, 27(4): 7-9. DOI:10.3969/j.issn.1006-1355.2007.04.003 |

| [5] |

司贵海, 高芳清, 等. 一种间断肋式筏架的动力特性及隔振性能分析[J]. 噪声与振动控制, 2017, 37(5): 46-49. SI Gui-hai, GAO Fang-qing, et al. Dynamic characteris- tics and vibration isolation performance of discontinuous ribbed raft frames[J]. Noise and Vibration Control, 2017, 37(5): 46-49. DOI:10.3969/j.issn.1006-1355.2017.05.010 |

| [6] |

卜文俊, 单树军, 胡宗成. 基于模糊控制的超静定、多变量耦合空气弹簧隔振系统姿态控制[J]. 振动与冲击, 2007, 26(11): 174-177. BU Wen-jun, SHAN Shu-jun, HU Zong-cheng. Attitude control of statically indeterminate and multivariable coupling air spring vibration isolation system based on fuzzy control[J]. Journal of Vibration and Shock, 2007, 26(11): 174-177. DOI:10.3969/j.issn.1000-3835.2007.11.040 |

| [7] |

吴金波, 张松魁. 气囊支撑浮筏隔振系统姿态控制研究[J]. 舰船科学技术, 2016, 38(17): 49-53. WU Jin-bo, ZHANG Song-kui. Research on attitude control of floating raft vibration-isolation system with air spring[J]. Ship Science and Technology, 2016, 38(17): 49-53. |

| [8] |

吕志强, 施亮, 赵应龙. 气囊浮筏隔振装置姿态控制问题[J]. 噪声与振动控制, 2013(1): 40-44. LV Zhi-qiang, SHI Liang, ZHAO Ying-long. Attitude control of air spring raft isolation system[J]. Noise and Vibration Control, 2013(1): 40-44. |

| [9] |

徐伟, 何琳, 施亮. 气囊隔振装置对中扰动控制研究[J]. 振动与冲击, 2011, 30(1): 6-10. XU Wei, HE Lin, SHI Liang. A study on alignment disturbance control of air-suspended main engine[J]. Journal of Vibration and Shock, 2011, 30(1): 6-10. DOI:10.3969/j.issn.1000-3835.2011.01.002 |

| [10] |

施亮, 何琳, 卜文俊, 等. 船舶主机气囊隔振系统对中控制的响应特性分析及算法研究[J]. 振动与冲击, 2012, 31(2): 136-139. SHI Liang, HE Lin, BU Wen-jun, et al. Response characteristic analysis and alignment control algorithm for a main engine air suspension system[J]. Journal of Vibration and Shock, 2012, 31(2): 136-139. DOI:10.3969/j.issn.1000-3835.2012.02.027 |

| [11] |

卜文俊, 何琳, 施亮. 船舶推进装置气囊隔振系统对中可控性问题研究[J]. 振动与冲击, 2015, 34(5): 56-60. BU Wen-jun, HE Lin, SHI Liang. Alignment controllability of air spring vibration isolation system of a ship propulsion plant[J]. Journal of Vibration and Shock, 2015, 34(5): 56-60. |

| [12] |

王志刚, 冯奇, 汪玉. 弹性浮筏系统动力学建模及冲击响应分析[J]. 船舶力学, 2005, 9(6): 113-125. WANG Zhi-gang, FENG Qi, WANG Yu. Dynamic modeling and response analysis to impact of elastic floating raft system[J]. Journal of Ship Mechanics, 2005, 9(6): 113-125. DOI:10.3969/j.issn.1007-7294.2005.06.012 |

| [13] |

施亮, 何琳, 徐伟, 等. 主机气囊隔振装置对中姿态控制算法研究[J]. 振动与冲击, 2010, 29(4): 97-100. SHI Liang, HE Lin, XU Wei, et al. Main engine air suspension system alignment control algorithm[J]. Journal of Vibration and Shock, 2010, 29(4): 97-100. DOI:10.3969/j.issn.1000-3835.2010.04.023 |

2021, Vol. 43

2021, Vol. 43