2. 河海学院;

3. 建筑与城市规划学院,重庆 400074

2. College of Shipping and Marine Engineering;

3. College of Architecture and Urban Planning, Chongqing Jiaotong University, Chongqing 400074, China

随着航运行业的快速发展,船舶逐渐实现标准化、大型化,船舶在运输过程中,水流条件的恶化、船员的误操作、船舶失控等都容易发生船与码头相互碰撞的事故,造成生命财产的损失。

针对船舶与码头碰撞理论研究不完整的问题,国内外专家先后采用经验公式法、实验法、有限元法研究船舶与码头的碰撞问题。经验公式法作为早期解决船舶碰撞问题的方法,具有一定的计算误差,实验法最接近实际的碰撞情况,但具有一定的局限性[1-2],而有限元分析的方法可以模拟船舶与码头碰撞工况,具有较高的准确度,因此,本文利用Ls-dyna对船舶与码头碰撞进行动力特性仿真分析。

赵南等[3]研究船舶之间的碰撞损伤,分析碰撞过程中各船的运动状态、碰撞力、能量变化及损伤变形程度;李良伟[4]通过一系列船模碰撞试验,分析撞击速度、撞击角度对被撞船舶舷侧结构损伤特性影响,为实际碰撞事故和仿真模拟提供试验数据支撑;胡志强[5]研究船舶碰撞触底事故的机理,介绍解析法、数值模拟法和风险分析法的发展及应用;Minorsky[6]研究核动力船舶的设计及海洋结构物的防撞问题,提出海洋结构物的变形和吸收冲击能之间存在一种线性关系。因为Minorsky公式具有一定的局限性,不能正确反映现代传播的结构形式特点,Kitamura[7],Brown[8-9],Consolazio[10]等对Minorsky理论公式进行修正,扩大该公式的影响范围。

本文通过前期调研结果,建立船舶、码头的有限元模型,考察船舶与码头的碰撞部位及碰撞速度,确定材料模型的各项参数,预报船舶与码头首碰形式,分析碰撞过程中船舶局部应力分布、塑性应变及损伤程度、碰撞力、变形能变化规律,从而对撞击船舶的安全性做出评估与判断,对工程实践具有一定的指导意义。

1 船舶-码头碰撞能量守恒原理本文采用拉格朗日法建立有限元控制方程,分析船舶与码头碰撞的动力特性[11-12],结合连续介质力学理论,碰撞过程中船舶与码头需满足能量守恒原理,具体如公式(1)~式(4)。

| $\frac{{{\rm d}E}}{{{\rm d}t}} = V{S_{ij}}\frac{{{\rm d}{\varepsilon _{ij}}}}{{{\rm d}t}} - (p + q)\frac{{{\rm d}V}}{{{\rm d}t}}\text{,}$ | (1) |

| ${S_{ij}} = {\sigma _{ij}} + (p + q){\delta _{ij}}\text{,}$ | (2) |

| $p = - \frac{1}{2}{\sigma _{ij}}{\delta _{ij}} - q = - \frac{1}{3}{\sigma _{kk}} - q\text{。}$ | (3) |

式中:

| ${\delta _{ij}} = \left\{ \begin{gathered} 1,\;\;\;\;\;i = j, \\ 0,\;\;\;\;\;i \ne j \text{。} \\ \end{gathered} \right.$ | (4) |

本文选取12300 t集装箱船为研究对象,该船空船重量9000 t,载重量3300 t,建立模型过程中,横荡运动的附加质量系数为0.6,纵荡运动的附加质量系数为0.05,即船舶发生首部碰撞时的附加质量为615 t。在计算过程中,船舶结构的总质量由钢板的质量、设备质量、载重量、附加质量,将质量单元设计为mass166的形式,平均分配到各个节点上[13-14],船舶的具体参数如表1所示。

|

|

表 1 船体主要参数 Tab.1 Main parameters of the ship |

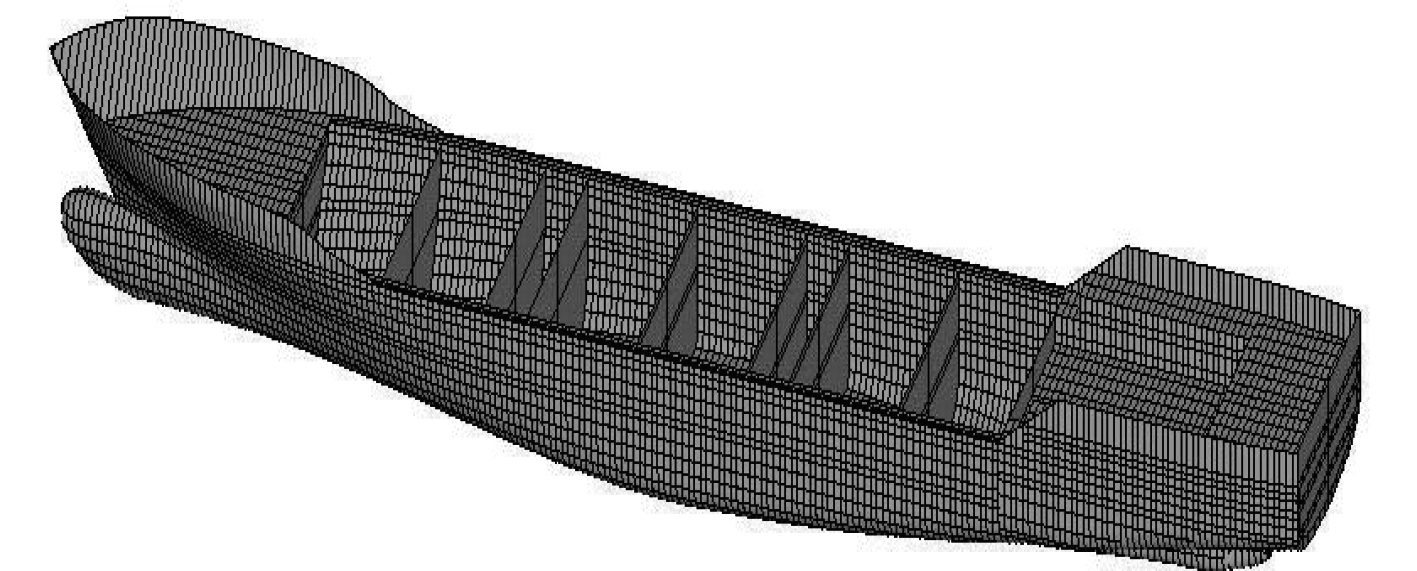

根据船舶设计图纸,该船为纵骨架式结构,货舱段每隔5个弱肋位,设置1个强肋位,且货舱段共设有7道横舱壁。为了提高计算效率及准确度,船舶网格的划分以碰撞姿态为基础,主要表现为:碰撞区域的网格使用塑性动态材料,网格划分密集;过渡区域的网格使用双线性材料,网格划分的较密集,非碰撞区域的网格使用线性材料,网格划分的较稀疏。全船有限元模型如图1所示。

|

图 1 全船有限元模型 Fig. 1 Finite element model of ship |

根据前期现场调研结果,船舶靠港和离港时,船首、船尾均可能因外力或操作不当而与码头发生碰撞,即本文主要研究首碰工况下船舶与码头碰撞的动力特性。

有限元建模过程中,全船单元选用Shell163壳单元,实常数中的板厚定义为2 cm,碰撞区域选用塑性动态材料模型(Plastic Kinematic Material),过渡区域选用双线性材料模型(Bilinear Isotropic Material),非碰撞区域选用线性材料模型(Linear Isotropic Material),表2为3种材料模型的各项参数[15]。

|

|

表 2 材料模型参数 Tab.2 Parameters of material |

有限元建模过程中,船舶货舱段右舷舷侧外板选用塑性动态材料,货舱段右舷舷侧骨架及货舱内壁选用双线性材料模型,其余部分使用线性材料模型。船舶与码头发生首部碰撞时,全船均使用映射网格,首部前端外板接触区域按0.2 m划分,船首外板过渡区域按0.3 m划分,船首外板后端按0.4 m划分,船首骨架、甲板及平台前端按0.3 m划分,后端按0.4 m划分,船体其余部分均按2 m划分。船舶与码头发生尾部碰撞时,全船均使用映射网格,尾封板按0.15 m划分,尾尖舱外板、骨架、甲板及平台按0.3 m划分,机舱段构件均按0.6 m划分,货舱段构件均按1 m划分,船首构件均按2 m划分。

2.2 船舶与码头碰撞的动力特性研究1)船舶与码头首碰的动力特性研究

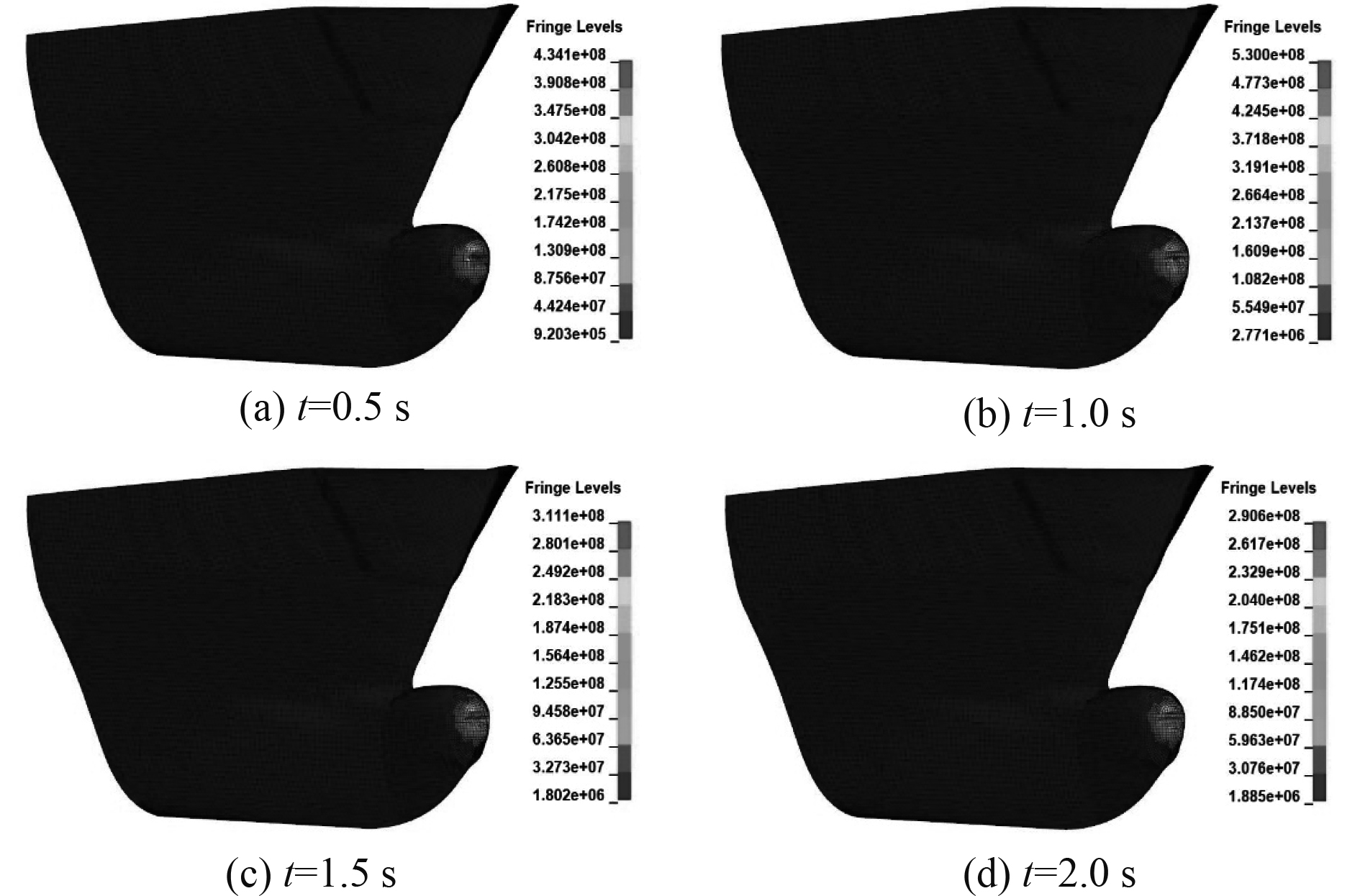

从图2可以看出,应力主要分布在球鼻首外板前端,且4个时刻的最大应力均超过了材料屈服应力,球鼻首外板前端将发生塑性应变,与此同时,球鼻首外板前端在碰撞过程中产生明显的凹陷。

|

图 2 不同时刻船首外板等效应力云图 Fig. 2 Stress cloud diagram of the bow plate at different time |

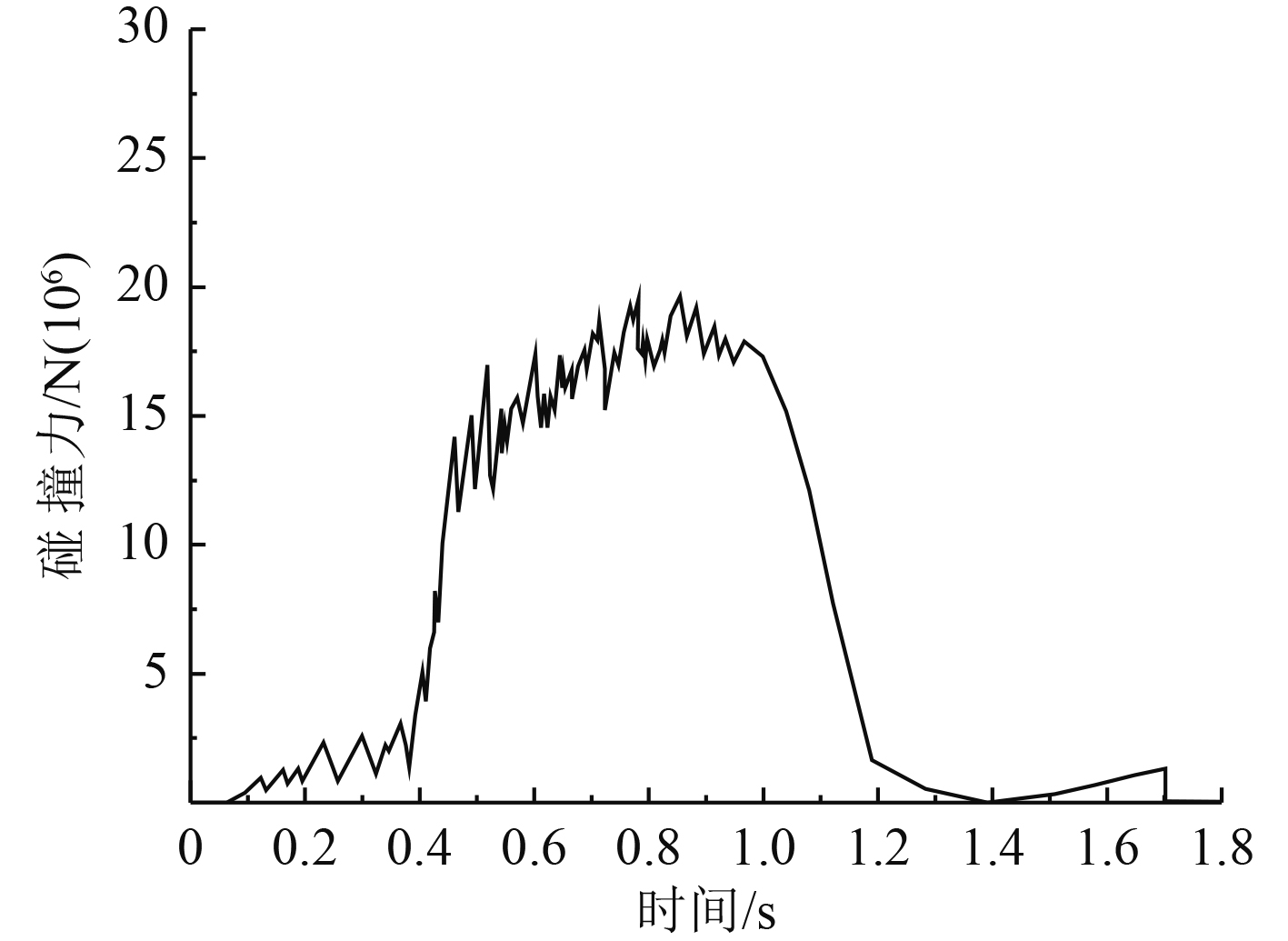

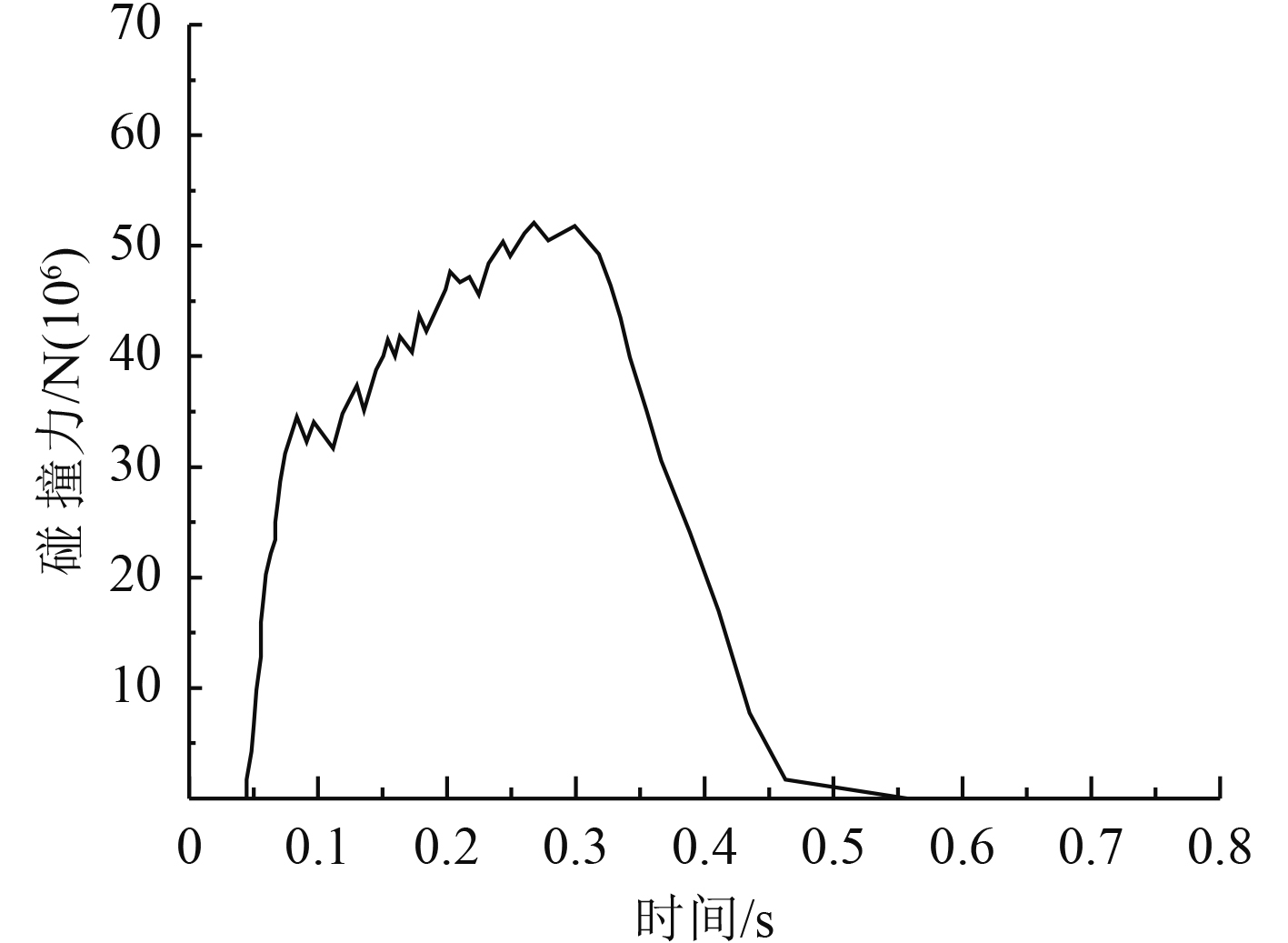

图3为船-码头首碰的碰撞力时程曲线,曲线呈现出明显的非线性,0.06~0.38 s,碰撞力在振荡中呈现小幅上升的趋势,因为在碰撞过程中,不断有材料发生屈服,之后不断有材料进入塑性应变阶段。0.38~0.46 s,碰撞力呈现迅速上升的趋势,主要原因是球鼻首前端因变形的缘故而与码头护舷表面充分接触,球鼻首前端大面积的外板及骨架在挤压作用下发生应变。0.46~0.97 s,碰撞力维持在一定范围内振荡,这是因为船舶速度在此时已接近0,挤压作用既不减弱,也不再明显增强。当船舶速度减为0之后,在弹性力的作用下,船舶开始反向加速,在反向加速的过程中,船舶与码头的挤压效果和接触面积均不断减小,所以0.97 s之后,碰撞力逐渐下降,直至减为0。

|

图 3 碰撞力时程曲线 Fig. 3 Time history curve of collision force |

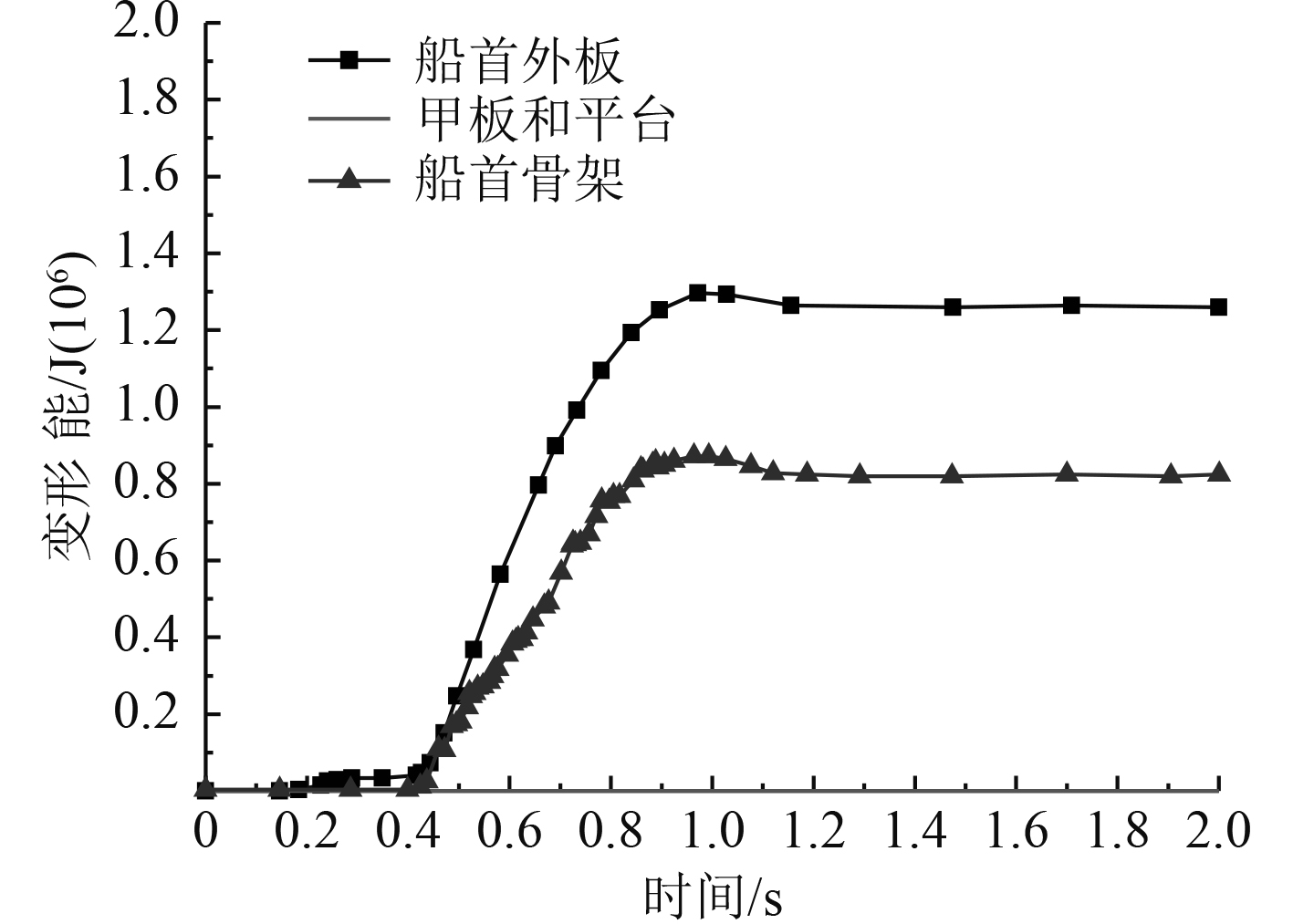

图4为船舶与码头发生首碰时,船首不同构件的变形能时程曲线,变形能曲线在达到最大值后,先出现小幅下降,然后再保持不变。其中,变形能小幅下降是弹性形变恢复的结果,最后曲线保持不变的部分即为构件塑性变形的变形能。

|

图 4 船首各构件变形能时程曲线 Fig. 4 Deformation energy time history curve of the bow |

2)船与码头尾碰的动力特性研究

从图5可以看出,曲线呈现出明显的非线性,碰撞力从0.04 s开始出现,船舶表面与码头在此时发生接触。结合碰撞力时程曲线分析碰撞过程,0.04~0.08 s,碰撞力急剧上升,这是因为碰撞开始时刻船体和码头就已经充分接触,且此时船舶速度最大,船体与码头发生相互挤压,大面积的尾封板在该段时间内发生应变。0.08 s~0.27 s,碰撞力继续上升并伴随着多次振荡,最大值为5.23×107 N,0.27 s以后,碰撞力开始逐渐下降并在0.55 s时减至0,这是因为船舶速度减为0以后,在弹性力的作用下,船舶开始反向加速,在反向加速的过程中,船舶与码头的挤压效果和接触面积均不断减小,当碰撞力减为0时,表明船舶与码头已完全脱离接触。

|

图 5 碰撞力时程曲线 Fig. 5 Time history curve of collision force |

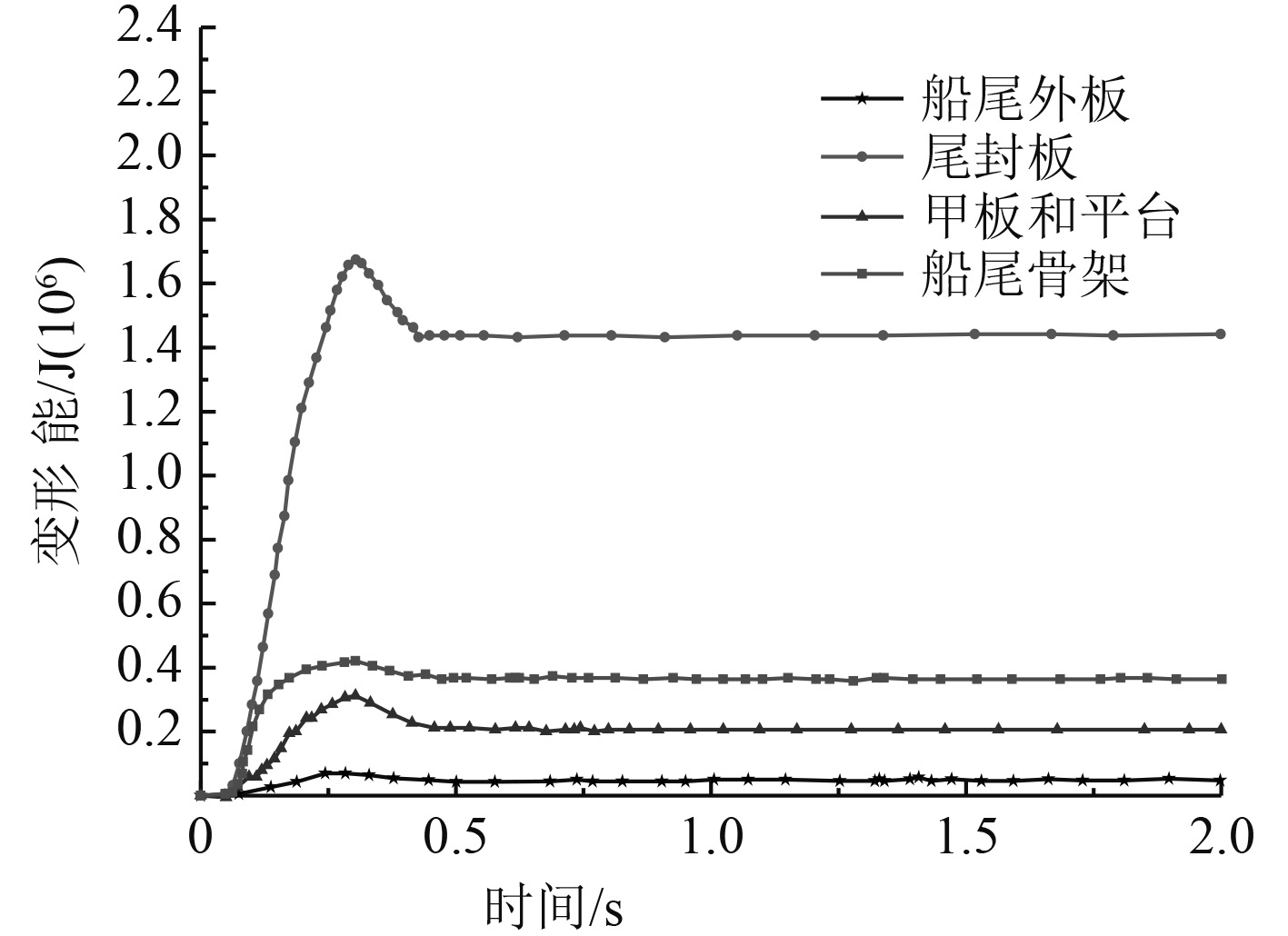

从图6可以看出,变形能曲线在达到最大值后,先出现小幅下降,然后再保持不变。其中,变形能小幅下降是弹性形变恢复的结果,最后曲线保持不变的部分,即为构件塑性变形的变形能。另一方面,尾封板吸收的变形能要远大于其他构件,吸能过程发挥主导作用,因此,若要增强船体尾部与码头碰撞时的耐撞性,可采取增加尾封板厚度或采用高强度钢等措施,更要提高船尾内部结构的作用,进一步提高船舶的耐撞性。

|

图 6 船尾各构件变形能时程曲线 Fig. 6 Deformation energy time history curve of the stern |

本文通过模拟船舶以0.8 m/s的初速度分别与码头发生首碰的工况,研究船舶在不同碰撞工况下的应力分布、塑性应变分布、碰撞力时程曲线、变形能时程曲线等,探讨船舶-码头碰撞过程的动力特性,主要结论如下:

1)船舶与码头发生首碰时,应力主要分布在船首,货舱段及船尾未出现明显应力分布,碰撞过程中主要受力构件为船首外板及船首骨架。

2)船舶与码头发生相互碰撞时,主要受力构件和次要受力构件的动力响应存在较大差异,主要受力构件的应力分布特点是分布面积小,维持时间长,应力数值大;次要受力构件的应力分布特点是分布面积大,维持时间较短,应力数值小。但是,由于应力集中部分的作用,次要构件也达到较大的应力。

3)船舶与码头发生首碰时,球鼻首前端会发生凹陷,若不修复则会影响船舶的阻力性能,碰撞过程中,首部外板及骨架会发生变形,可能会对附近的人员、设备等造成伤害,实际工程中应该给予足够的重视。

| [1] |

候建. 全船有限元强度分析及碰撞仿真[D]. 大连: 大连理工大学, 2012.

|

| [2] |

郭君. 船舶碰撞过程中带板梁结构剪切破坏机理初探[J]. 振动与冲击, 2011, 30(8): 61-66. DOI:10.3969/j.issn.1000-3835.2011.08.012 |

| [3] |

赵南, 刘俊杰, 李政杰, 胡嘉骏. 补给作业船舷侧碰撞损伤环境研究[J]. 船舶力学, 2015, 19(8): 950-957. DOI:10.3969/j.issn.1007-7294.2015.08.009 |

| [4] |

李良伟, 杜俭业. 船舶模型水池碰撞试验研究[J]. 舰船科学技术, 2018, 40(23): 64-67. |

| [5] |

胡志强, 崔维成. 船舶碰撞机理与耐撞性结构设计研究综述[J]. 船舶力学, 2005(2): 131-142. DOI:10.3969/j.issn.1007-7294.2005.02.019 |

| [6] |

MINORSKY V U. Analysis of ship collision with reference to protection of nuclear power ships[J]. Journal of Ship Research, 1959, 3(2). |

| [7] |

KITAMURA O. FEM approach to the simulation of collision and grounding damage[J]. Marine Structures, 2002, 15(5): 403-428. |

| [8] |

BROWN A J. Collision scenarios and probabilistic collision damage[J]. Ocean Engineering International, 2002, 15(4): 335-364. |

| [9] |

BROWN A J. Probabilistic method for prediction ship collision damage[J]. Ocean Engineering International, 2002, 6: 54-55. |

| [10] |

CONSOLAZIO G R. Nonlinear analysis of barge crush behavior and its relationship to impact resistant bridge design[J]. Computer & Structure, 2003(81): 547-557. |

| [11] |

白金泽. LS-DYNA理论基础与实例分析[M]. 北京: 科学出版社, 2005.

|

| [12] |

赵海鸥. LS-DYNA动力分析指南[M]. 北京: 兵器工业出版社, 2003.

|

| [13] |

张娅. 船舶碰撞过程中的附加质量研究[D]. 武汉: 武汉理工大学, 2016.

|

| [14] |

武橦. 基于LS-DYNA的船舶-冰层碰撞数值研究[D]. 大连: 大连理工大学, 2018.

|

| [15] |

袁培银, 刘俊良, 雷林, 等. 船舶与海洋平台碰撞的动力响应研究[J]. 舰船科学技术, 2018, 40(3): 27-32. |

2021, Vol. 43

2021, Vol. 43