相比钢材料,钛合金具有抗海水腐蚀的特点,更加适合海洋的作业环境,同时,钛合金还拥有更高的比强度。因此,钛合金成为了深海载人潜水器耐压结构的主要材料,当代大深度载人潜水器载人舱耐压结构大都采用了钛合金[1]。而实际的应用情况表明,海洋环境的复杂多变导致深海载人潜水器耐压结构在服役期间主要受往复载荷作用,影响耐压壳安全性能的主要因素是金属疲劳。因此,研究深海载人潜水器耐压壳用钛合金的疲劳性能是有意义的。近年来,国内外也有许多学者针对钛合金的疲劳裂纹扩展行为开展了研究。

Paris是疲劳裂纹扩展理论研究的先驱,19世纪50–60年代,他开展了一系列有关疲劳裂纹扩展的研究并基于研究结果提出了Paris公式,该公式是疲劳裂纹扩展理论研究的依据之一[2-4]。2011年,邓瑞刚等[5]总结了前人的研究成果,指出钛合金的疲劳裂纹扩展可被分为3个阶段:近门槛区、稳态扩展区及失稳扩展区。其中,稳态扩展区也可称为Paris区,是裂纹扩展的主要阶段。根据Yang Liu[6]的研究,钛合金的裂纹通常萌生于α晶粒处,在高周疲劳循环中,裂纹往往萌生于表面并逐渐向材料内部扩展。2016年,吉楠等[7]对TC11钛合金开展了疲劳裂纹扩展速率试验,研究该类型钛合金的疲劳裂纹扩展行为,发现TC11钛合金的疲劳裂纹扩展速率随应力比的增大而增大,同时根据该类型钛合金的拉伸性能估算了TC11钛合金的疲劳裂纹扩展门槛值并提出了能够对TC11钛合金全范围疲劳裂纹扩展速率进行预测的模型。2018年,季英萍,吴素君等[8]开展了Ti-6Al-2Zr-1Mo-1V合金的疲劳裂纹扩展试验,研究结果表明,在同一应力强度因子范围下,随着应力比R的增大,该类型钛合金的疲劳裂纹扩展速率增大,同时,随着应力比R的增大,该类型钛合金的疲劳裂纹扩展门槛值

本文首先进行室温环境下的钛合金断裂韧性试验与载荷比R=0.1下的疲劳裂纹扩展门槛值试验,得到该类型钛合金的断裂韧性

本文的试验材料为深海载人潜水器耐压壳用钛合金,根据国家标准制备标准拉伸试样,开展钛合金的室温拉伸试验,获得该材料强度级别为1000 MPa。

室温断裂韧性试验、疲劳裂纹扩展门槛值试验及疲劳裂纹扩展速率试验所采用的试样为紧凑拉伸试样(CT试样),试样尺寸根据国家标准制定,试样厚度B=25 mm,宽度W=60 mm,切口长度an=25 mm,试验温度为室温25℃。试验设备采用Instron 8802型高低温疲劳试验机,试验机动/静态载荷能力为±250 kN,采样速率为10 kHz。CT试样尺寸及设备如图1所示。

|

图 1 紧凑拉伸试样(CT试样)尺寸 Fig. 1 Compact tensile specimen (CT specimen) size |

本文开展的钛合金断裂韧性试验根据取样方向,将试样根据取样的板厚方向分为3组,分别为表面、1/4厚度与1/2厚度,每组5个试样,共15个试样,表层试样编号为K1~

| ${K_Q} = ({F_Q}/B{W^{1/2}}) \times f\left( {a/W} \right)\text{。}$ | (1) |

式中:a为裂纹长度;B为试样厚度;W为试样的宽度;

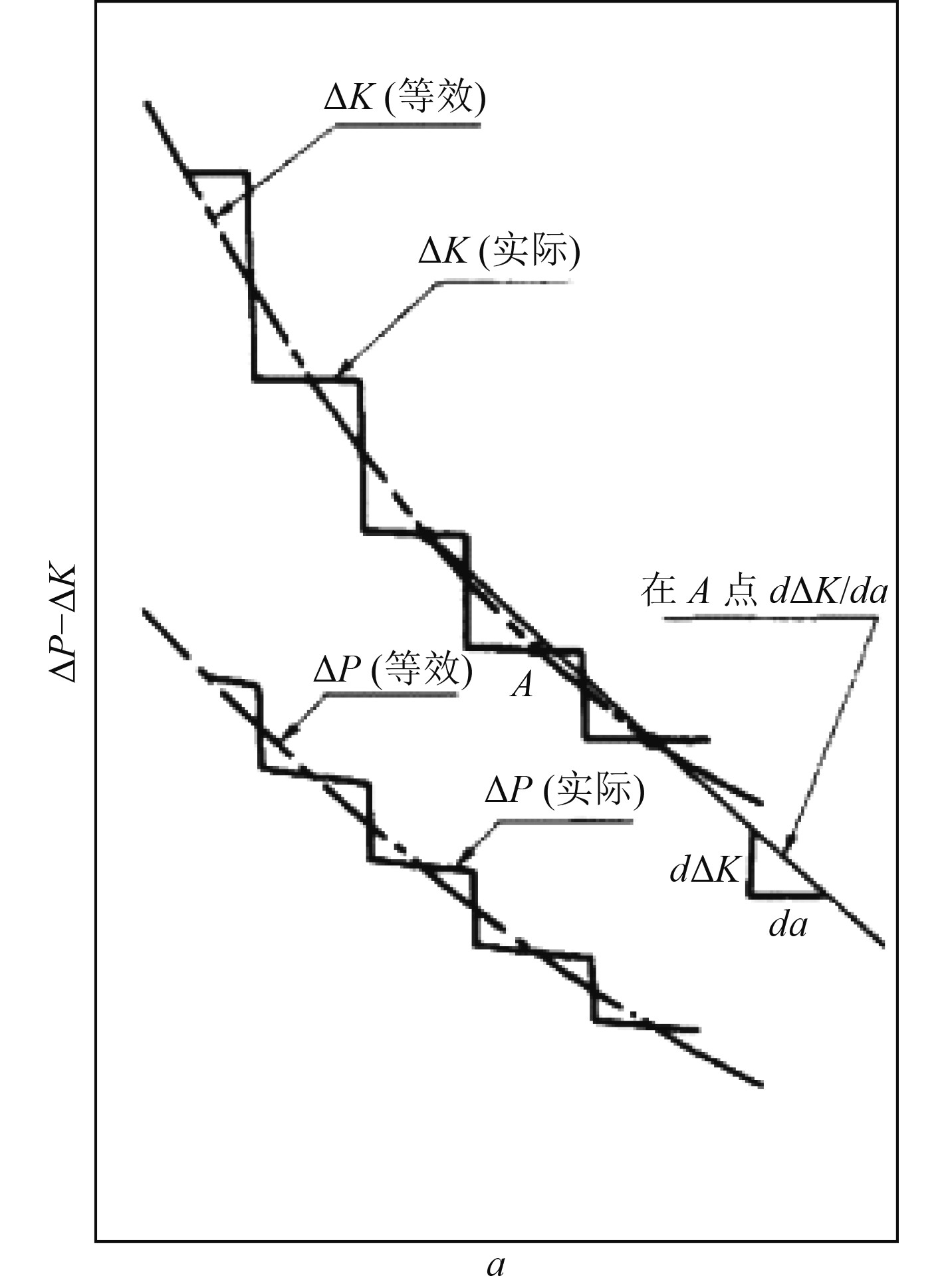

由试验机输出的钛合金(P-V)曲线如图2所示,做出一条比线性部分斜率小5%的直线与原来的曲线相交,由图2可得,在直线与P-V曲线的交点前无大于交点的载荷,因此,可判定交点即为每组试样的

|

图 2 钛合金(P-V)曲线 Fig. 2 Surface sample (P-V) curve |

由图2所得

|

|

表 1 PQ及KQ计算结果 Tab.1 PQ and KQ calculation results |

由表1可知,表层方向试样的断裂韧性

为了对钛合金材料在载荷比R=0.1下3个区域内的疲劳裂纹扩展速率曲线进行预报,需要获得钛合金材料在载荷比R=0.1下的疲劳裂纹扩展门槛值

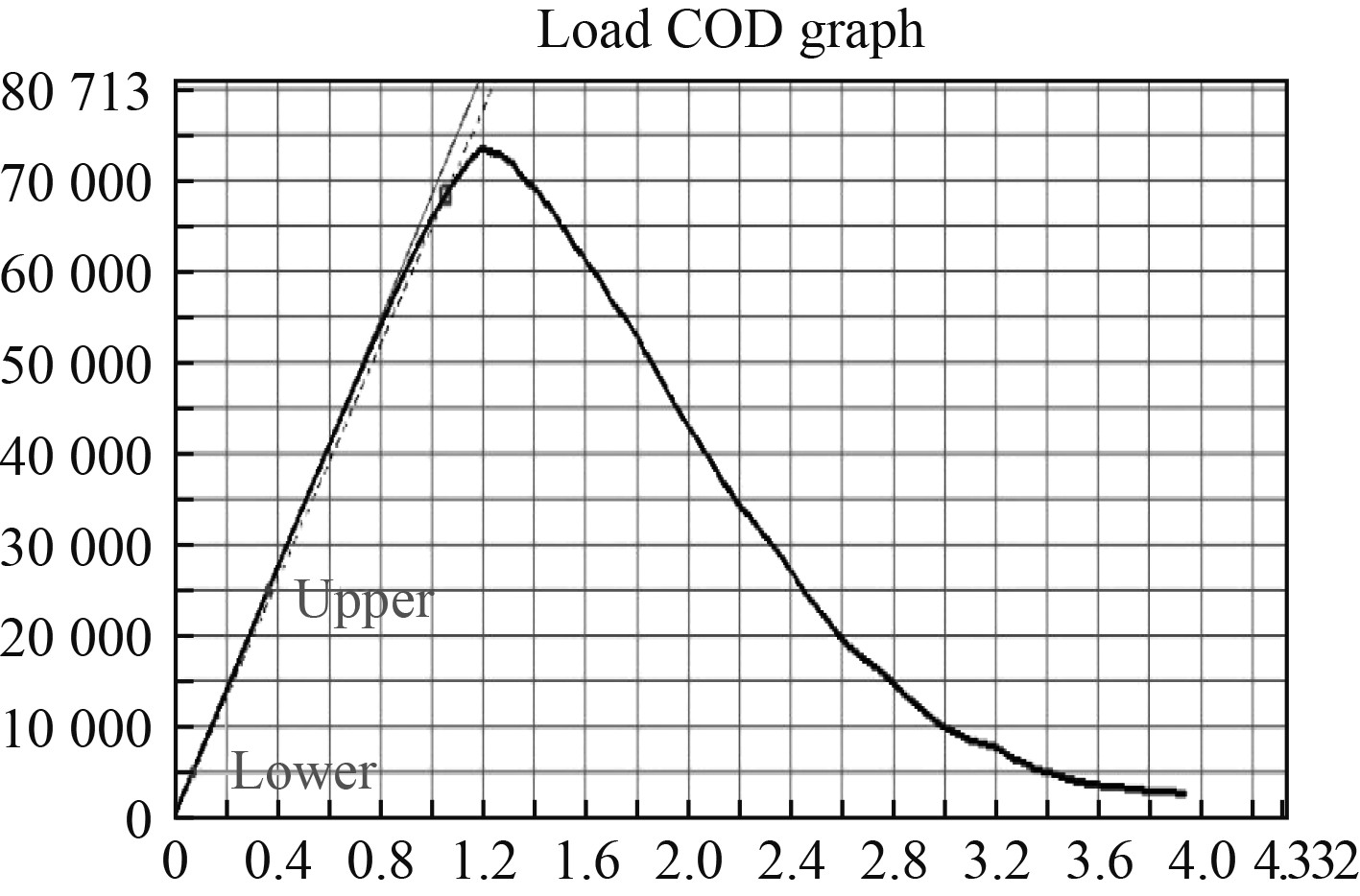

在试验后,选取10–7 mm/cycle≤

|

图 4 疲劳裂纹扩展门槛值试验结果最佳拟合直线 Fig. 4 The best fit straight line of fatigue crack growth threshold test |

| $\frac{{{\rm d}a}}{{{\rm d}N}} = {C_1}\Delta {K^{{{\rm{n}}_1}}}\text{。}$ | (2) |

式中,C1和n1为最佳拟合直线的截距与斜率[10]。

由图4可知,当应力强度因子范围

由图4得到最佳拟合直线的截距C1及斜率n1后,按式(2)取裂纹扩展速率

|

|

表 2 疲劳裂纹扩展门槛值计算结果 Tab.2 Calculation results of crack growth threshold |

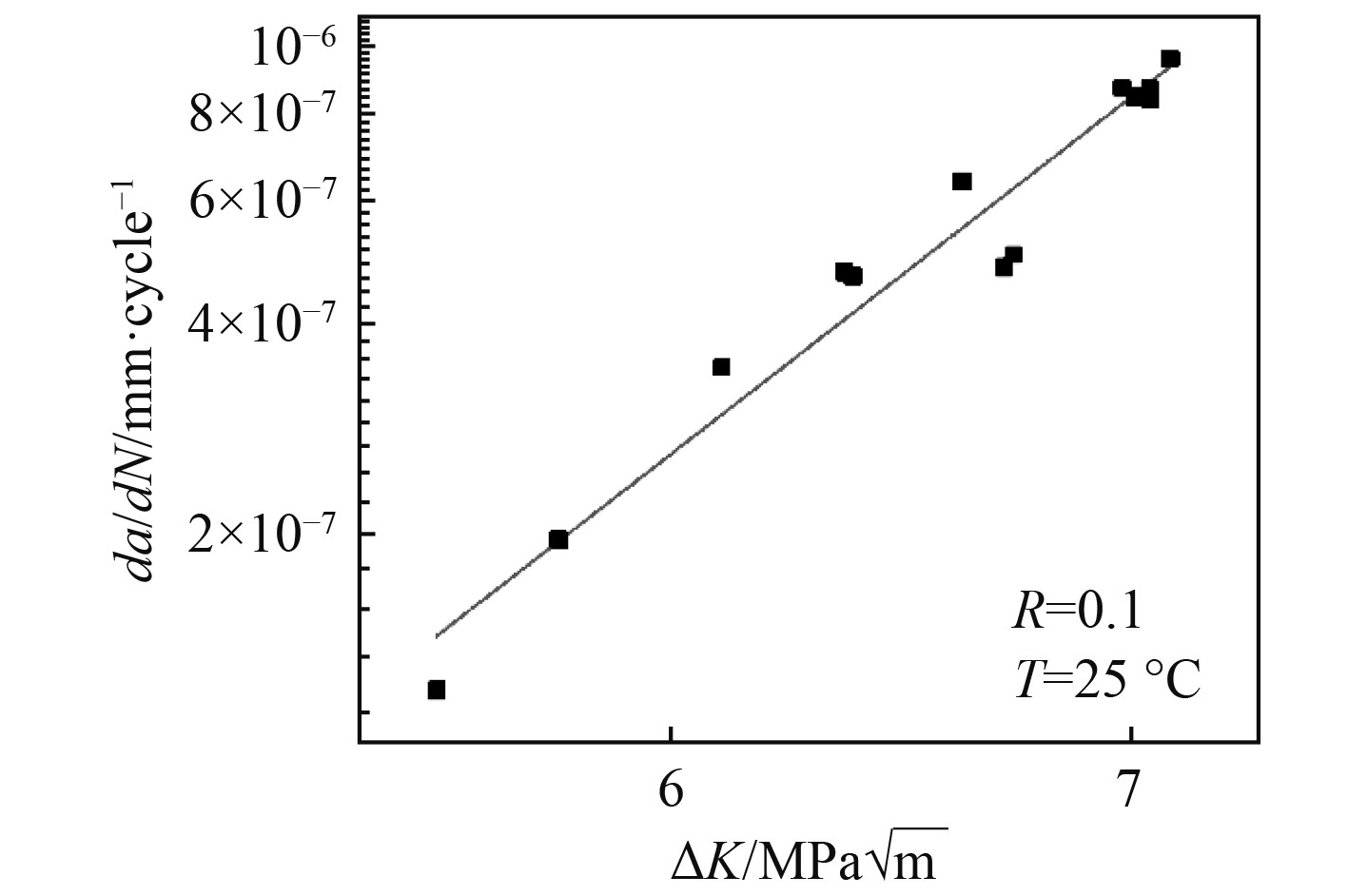

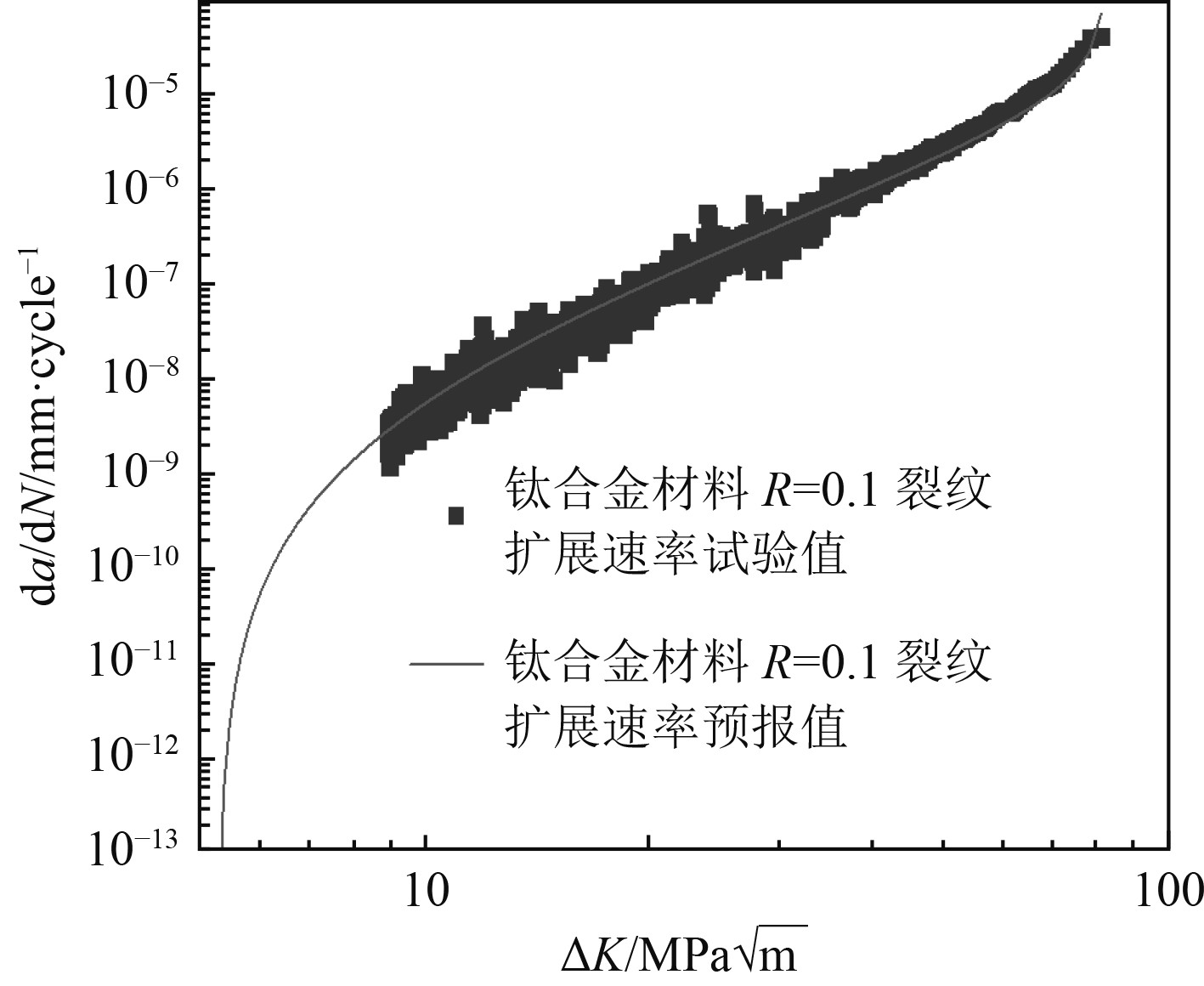

本文在室温条件下开展了钛合金疲劳裂纹扩展速率试验研究,试验载荷比R=0.1,采用正弦波加载,最大载荷

|

图 5 钛合金疲劳裂纹扩展速率曲线(R=0.1) Fig. 5 Fatigue crack growth rate curve of titanium alloy material (R=0.1) |

图5为载荷比R=0.1下,钛合金的疲劳裂纹扩展速率曲线。由图可得,钛合金材料的断裂韧性

本文选用的钛合金疲劳裂纹扩展预报模型为考虑小裂纹效应的疲劳裂纹扩展预报模型[11],该模型可如下式表达:

| $\frac{{{\rm d}a}}{{{\rm d}N}} = A\frac{{{{\left[ {\Delta K - \left( {\Delta {K_{thR}} - \Delta {K_{ths}}} \right)\left( {1 - {e^{ - k(a - d)}}} \right) - \Delta {K_{th - s}}} \right]}^m}}}{{1 - {{\left( {{K_{\max }}/{K_C}} \right)}^n}}}\text{,}$ | (3) |

| $\Delta K = (1 - R){K_{\max }} = {K_{\max }} - {K_{\min }}\text{,}$ | (4) |

| ${K_{\max }} = Y{\sigma _{\max }}\sqrt {{\text{π}} aF}\text{。}$ | (5) |

式中:

| $k = \frac{1}{{\lambda d}}\frac{{\Delta {K_{ths}}}}{{(\Delta {K_{thR}} - \Delta {K_{ths}})}}\text{。}$ | (6) |

式中,

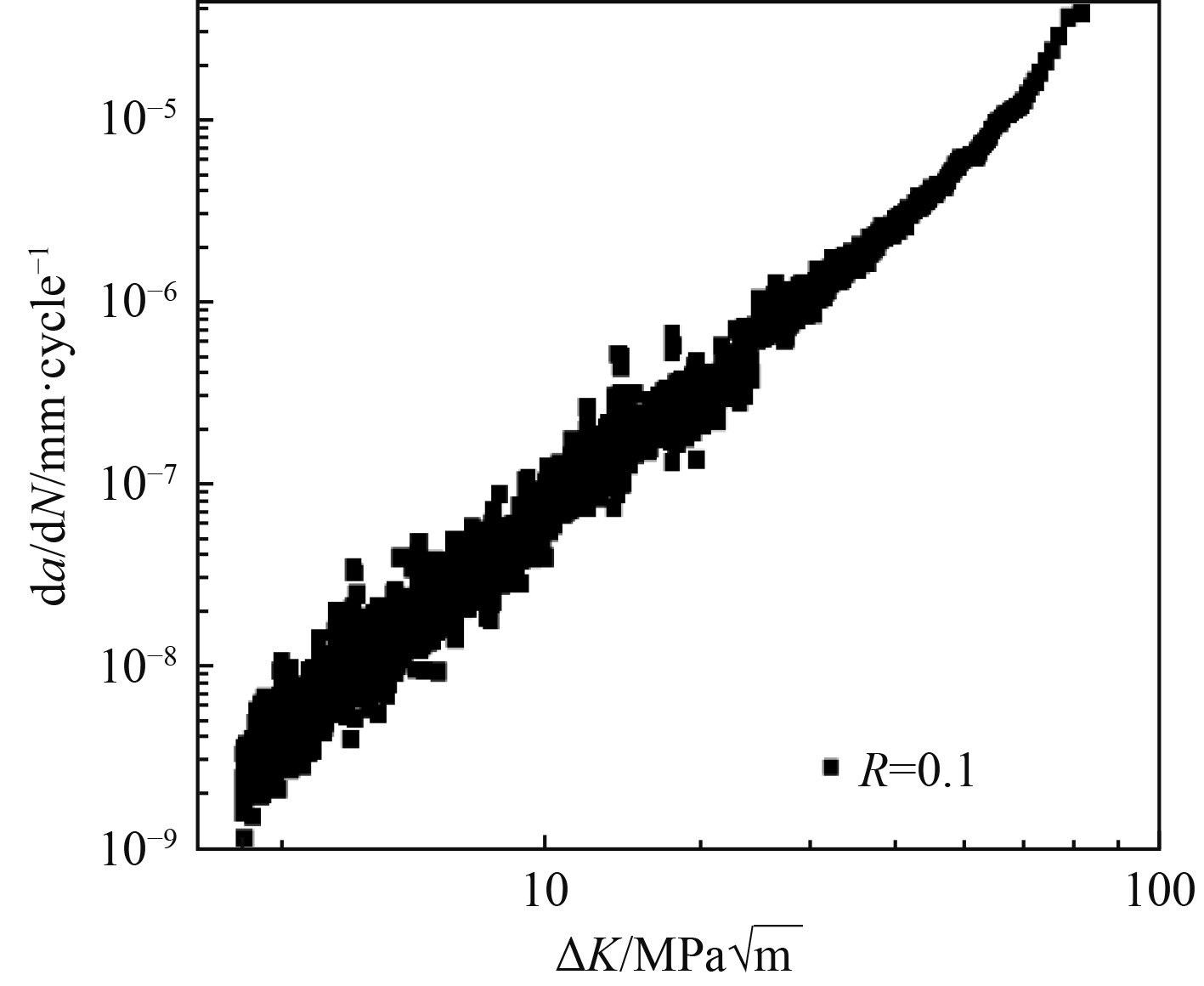

模型参数拟合结果如表3所示,裂纹扩展速率曲线预报结果如图6所示。

|

|

表 3 模型参数 Tab.3 Model parameters |

|

图 6 钛合金疲劳裂纹扩展速率预报结果 Fig. 6 Prediction results of fatigue crack growth rate of titanium alloy materials |

图6为载荷比R=0.1下,钛合金材料的疲劳裂纹扩展速率曲线试验值及预报值。由图可知,考虑小裂纹效应的疲劳裂纹扩展预报模型完整的预报了载荷比R=0.1下钛合金的疲劳裂纹扩展速率曲线,预报曲线包括了近门槛区、稳态扩展区与失稳扩展区3个部分。由图可得,在载荷比R=0.1的条件下,当应力强度因子范围

本文针对深海载人潜水器耐压壳用钛合金,开展了室温拉伸试验,得到了该材料的强度级别,开展了室温断裂韧性试验,获得了该类型钛合金的断裂韧性,基于材料属性开展了疲劳裂纹扩展速率试验与疲劳裂纹扩展门槛值试验,获得了钛合金在载荷比R=0.1下的疲劳裂纹扩展速率与疲劳裂纹扩展门槛值,最后基于考虑小裂纹效应的疲劳裂纹扩展预报模型开展了预报研究,所得结论如下:

1)厚度会对深海载人潜水器耐压壳用钛合金的断裂韧性产生影响,钛合金板厚表面的断裂韧性最大,位于厚度方向中部区域的断裂韧性最小,断裂韧性会随厚度的增大而减小。经过试验,该类型钛合金材料的断裂韧性

2)在载荷比R=0.1下,钛合金的疲劳裂纹扩展门槛值

3)考虑小裂纹效应的疲劳裂纹扩展预报模型可以准确的预报深海载人潜水器耐压壳用钛合金的疲劳裂纹扩展速率曲线。预报结果清晰反映了裂纹扩展速率曲线近门槛区、稳态扩展区(Paris区)及失稳扩展区3个部分的特点。其近门槛区裂纹扩展速率的增长幅度剧烈。在进入稳态扩展区后,疲劳裂纹扩展速率的增长幅度变小,同时,该类型钛合金的疲劳裂纹扩展周期中,稳态扩展区(Pairs区)所占周期最长。在进入失稳扩展区后,疲劳裂纹扩展速率的增长幅度会再次增大,直至达到断裂韧性发生断裂。

| [1] |

雷家峰, 马英杰, 杨锐, 等. 全海深载人潜水器载人球壳的选材及制造技术[J]. 工程研究-跨学科视野中的工程, 2016, 8(2): 179-184. |

| [2] |

PARIS P C. A note on the variables affecting the rate of fatigue crack growth[J]. The Boeing Company, Doc. No. D-17867, Addendum N, 1957.

|

| [3] |

PARIS P C, GOMEZ M P, ANDERSON W E. A rational analytic theory of fatigue[J]. The Trend in Engineering, 1961, 13(1): 9-14. |

| [4] |

PARIS P C, ERDOGAN F. A critical analysis of crack propagation laws[J]. Journal of Basic Engineering, 1963, 85(4): 528-533. DOI:10.1115/1.3656900 |

| [5] |

邓瑞刚, 毛小南, 杨冠军, 等. 钛合金疲劳行为研究现状[J]. 热加工工艺, 2011, 40(8): 1-4+12. DOI:10.3969/j.issn.1001-3814.2011.08.001 |

| [6] |

Yang Liu, Zhang Yong-cun, Liu Shu-tian, et al. Effect of unbonded areas around hole on the fatigue crack growth life of diffusion bonded titanium alloy laminates[J]. Engineering Fracture Mechanics, 2016, 163. |

| [7] |

吉楠, 卫遵义, 白小亮, 等. TC11钛合金全范围疲劳裂纹扩展速率表征[J]. 理化检验(物理分册), 2016, 52(7): 439-442. |

| [8] |

季英萍, 吴素君. 应力比对Ti-6Al-2Zr-1Mo-1V合金疲劳裂纹扩展行为的影响[J]. 航空材料学报, 2018, 38(3): 72-76. |

| [9] |

田晨超, 高阳, 张娟, 等. TC4-DT及TC21钛合金疲劳裂纹扩展速率的对比分析[J]. 焊管, 2019, 42(11): 31-34. |

| [10] |

GBT 6398-2000金属材料疲劳裂纹扩展速率试验方法[S]. 北京: 国家质量技术监督局, 2000.

|

| [11] |

王珂. 钛合金室温保载-疲劳寿命预报方法研究[D]. 上海: 上海交通大学, 2015.

|

| [12] |

CATON M J, JOHN R, PORTER W J, et al. Stress ratio effects on small fatigue crack growth in Ti–6Al–4V[J]. International Journal of Fatigue, 2012, 38: 36-45. DOI:10.1016/j.ijfatigue.2011.11.004 |

2021, Vol. 43

2021, Vol. 43