金属波纹管是一种薄壁、有横向波纹的管壳零件,由于其波纹状结构,能依靠波纹的弹性变形来使它具有挠性,承受一定的弯曲变形。同时,金属波纹管还具有耐高温、耐低温、耐老化性能,能保证可靠的密封,在船舶工业中得到广泛的应用[1]。

某金属波纹管材料为316L不锈钢,在服役过程中处于海洋大气环境中,波纹管内表面间隙通海水,在使用约2年后部分金属波纹管发生腐蚀穿孔现象,严重影响系统的运行安全。本文通过对金属波纹管的材料成分、金相组织、夹杂物、腐蚀产物、电化学特性和其使用工况、生产工艺等方面进行检验和分析,确定造成金属波纹管短时间内出现点蚀穿孔的原因,并针对失效原因提出改进措施,以延长金属波纹管使用寿命。

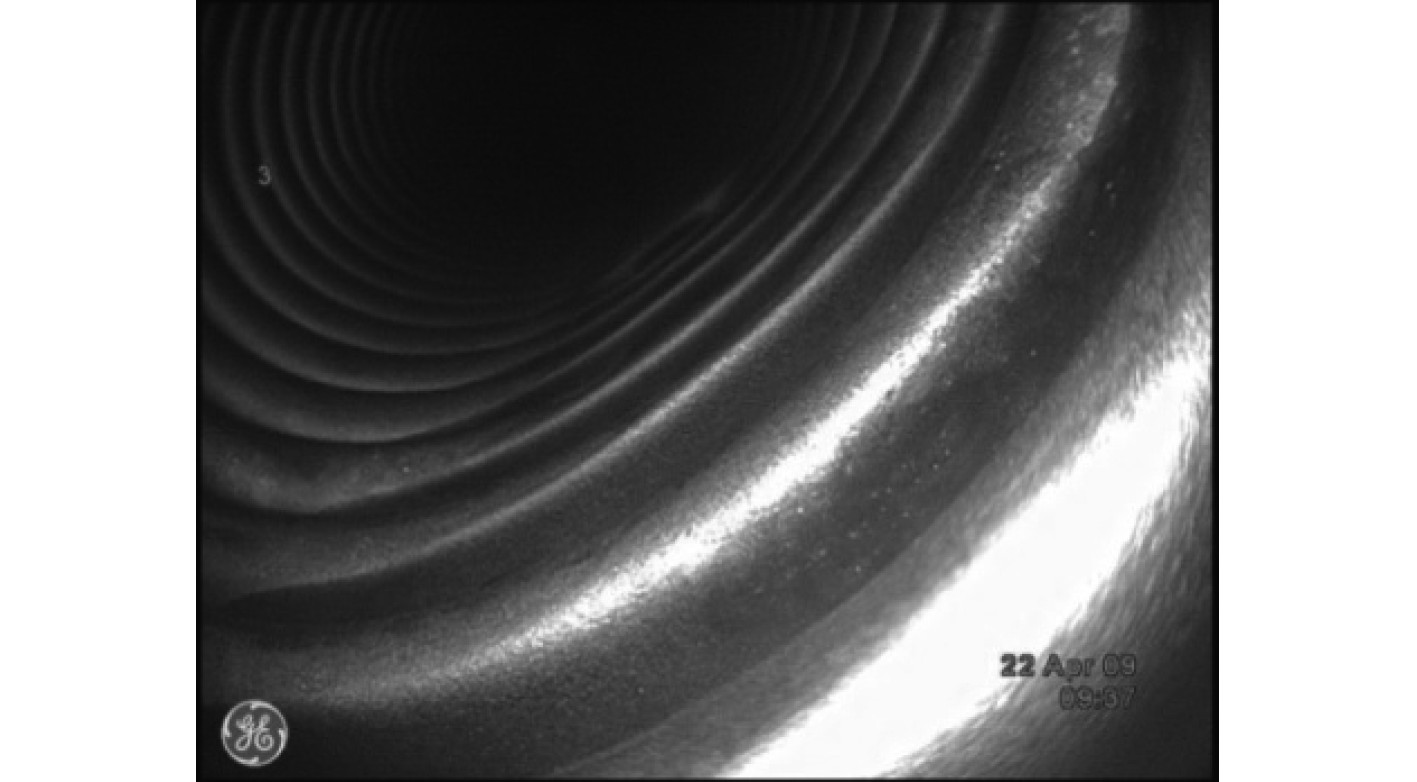

1 腐蚀形貌观察对服役过的金属波纹管内表面采用内窥镜进行宏观形貌观察(见图1),可以看出内表面只有部分区域有较薄的铁锈,大部分区域还呈现金属光泽,似乎腐蚀并不十分严重。

|

图 1 金属波纹管宏观形貌图 Fig. 1 Macro-morphology of metal bellows |

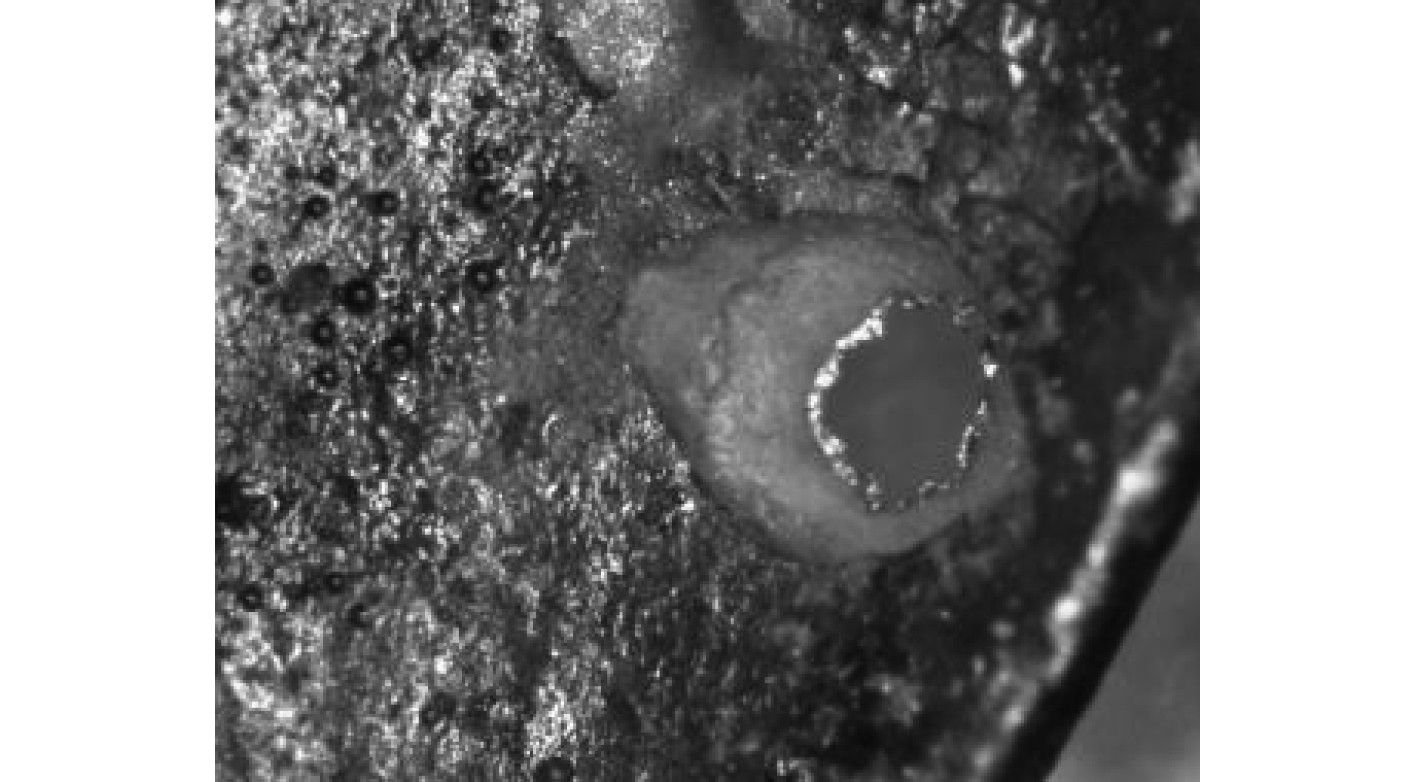

对金属波纹管内表面腐蚀区域通过视频显微镜进行放大观察(见图2),明显看到金属波纹管内表面存在大量的圆形点蚀坑,形貌呈眼球状。其中小的点蚀坑直径约40~50 μm,最大的达到600 μm左右,以至金属波纹管穿孔失效。

|

图 2 腐蚀部位的微观形貌 Fig. 2 Microscopic morphology of corrosion site |

从金属波纹管腐蚀形貌观察,主要是在服役期间发生了点蚀的问题,这是不锈钢在在海水和海洋大气环境中最常见的局部腐蚀问题。不锈钢一旦发生点蚀,虽然大部分表面看上去腐蚀并不严重,甚至还有金属光泽,但由于腐蚀只是在局部进行,腐蚀速度非常快,很容易在服役期间造成点蚀穿孔失效问题。

2 试样材料检验及分析金属波纹管服役期间发生点蚀穿孔现象,首先对试样的材料成分、金相组织和夹杂物进行检验分析,评估金属波纹管材料的质量情况。

2.1 元素成分分析不锈钢00Cr17Ni14Mo2,俗称316L(美国AISI标准)。它是奥氏体不锈钢,具有较高的抗拉强度,较低的屈服点,极好的塑性和韧性,而且焊接性能和冷弯成型工艺性能也很好。同时由于含有铬、镍、钼等合金元素,具有良好的抗腐蚀能力,是目前推荐用于海水环境的不锈钢材料。

对服役过的试样(试样1)和同批次未服役的试样(试样2)材料进行元素成分分析,并同国标主要元素含量进行对比,结果见表1。

|

|

表 1 试样和国标主要元素含量对比(%) Tab.1 Comparison of main element content between sample and national standard(%) |

分析结果表明试样的各元素成分均满足国标要求。

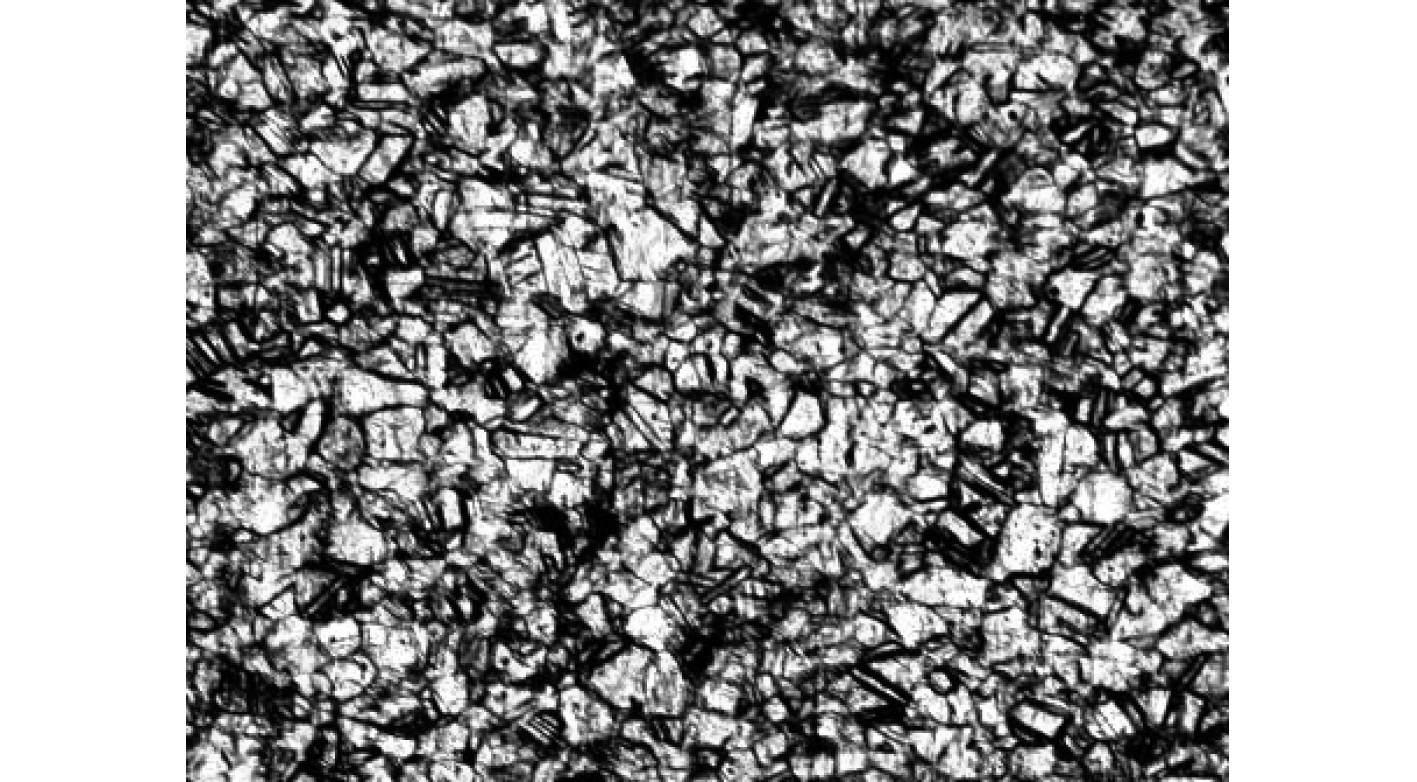

2.2 金相组织分析对金属波纹管试样,进行切割,镶样,用400#,600#,800#,1000#砂纸逐次打磨,金相抛光,用15 ml硝酸、30 ml盐酸和45 ml去离子水混合液侵蚀6~10 min,在100X金相显微镜下观察,观察结果如图3所示。

|

图 3 金相组织形貌图 Fig. 3 Metallographic structure morphology |

从金相组织形貌图可以看出,试样呈现非常典型的奥氏体形貌,晶粒大小相当,也比较均匀。

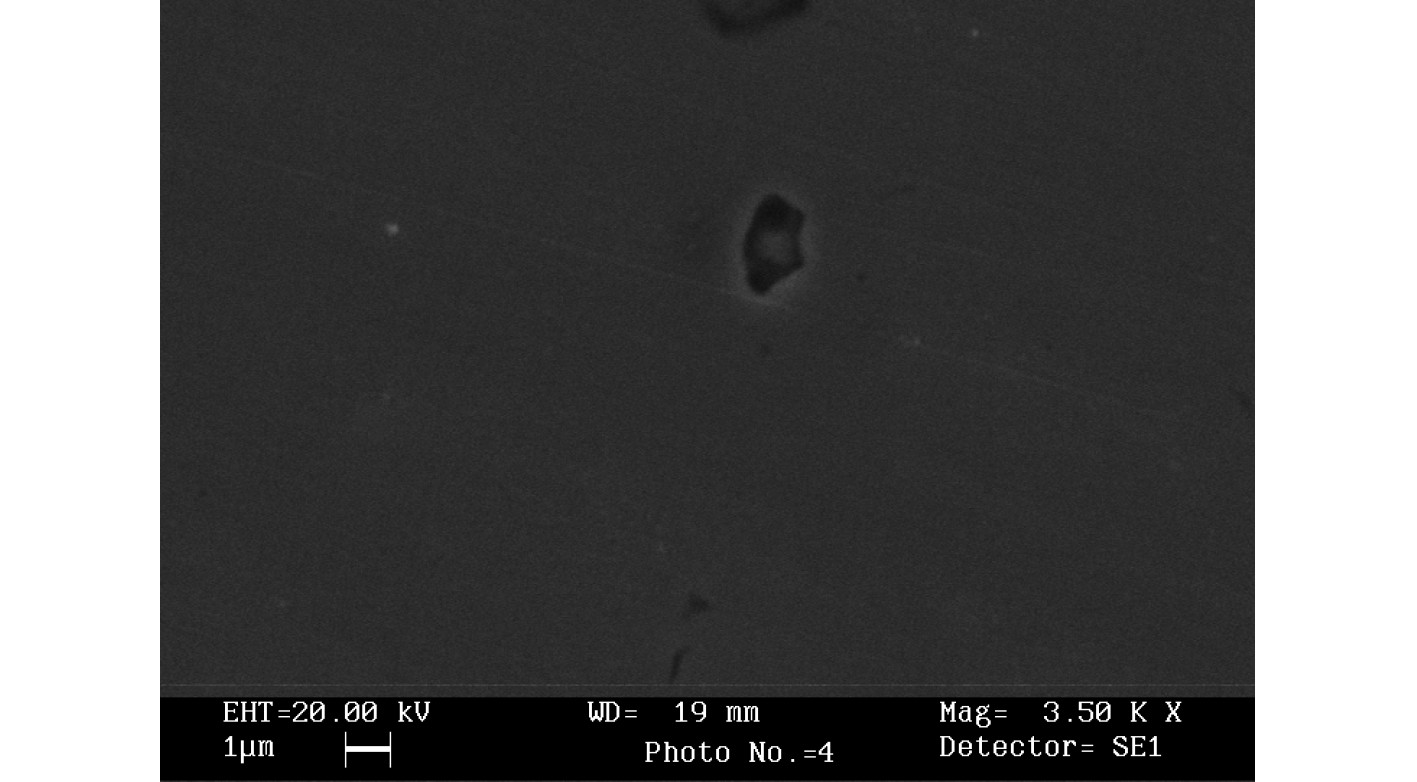

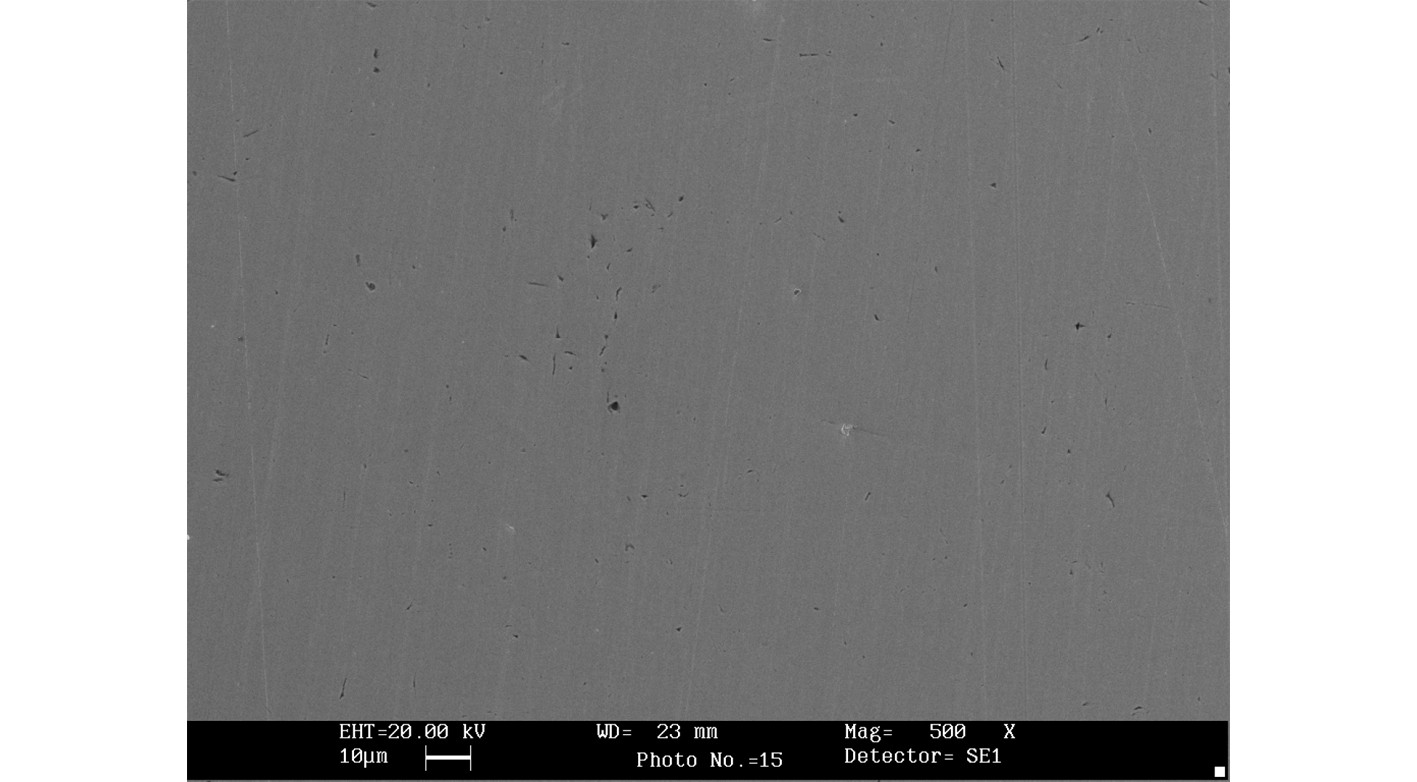

2.3 夹杂物分析将金属波纹管试样进行打磨和金相抛光,观察其表面夹杂物情况。典型的夹杂物形貌如图4所示,表面夹杂物分布情况如图5所示。

|

图 4 试样表面典型的夹杂物形貌 Fig. 4 Typical inclusion morphology on the Surface of the sample |

|

图 5 试样表面夹杂物的分布情况 Fig. 5 Distribution of inclusions on the sample surface |

在检查中发现试样夹杂物数量不多,分布不均,夹杂物的大小、形态也有一定的差异。在近千倍的视场下观察,夹杂物尺寸仅有几微米。应该指出的是,在国家标准中对不锈钢夹杂物的含量和分布并没有明确的规定。

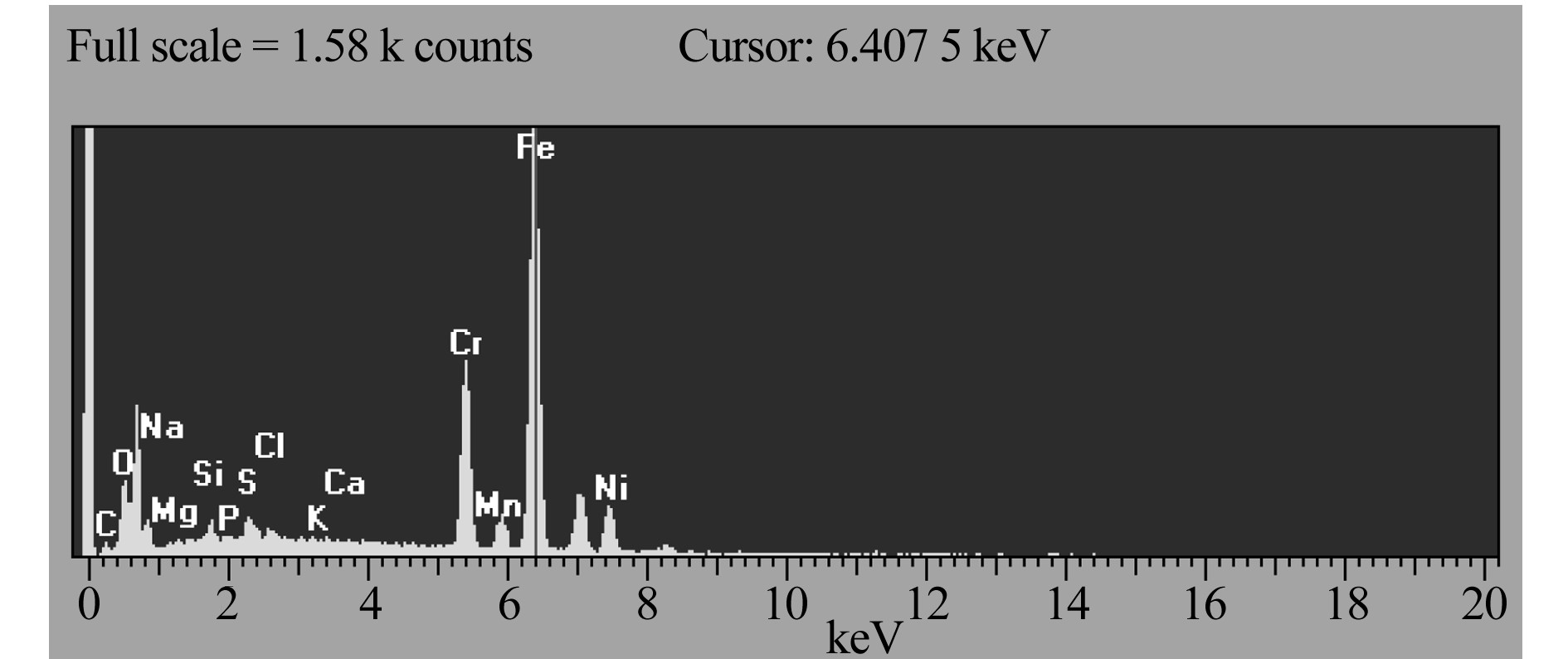

为了确定夹杂物的成分,对其进行了能谱分析(见图6),可以确定夹杂物均为MnS。

|

图 6 夹杂物的能谱分析 Fig. 6 Energy spectrum analysis of inclusions |

Baker M A和潘莹等研究认为不锈钢的点蚀与MnS夹杂有关[2-3]。

3 腐蚀原因分析在对金属波纹管材料检验和分析的基础上,进一步开展金属波纹管腐蚀产物、材料电化学特性、生产工艺等分析,并借鉴前人研究成果,确定金属波纹管短时间内点蚀穿孔的原因。

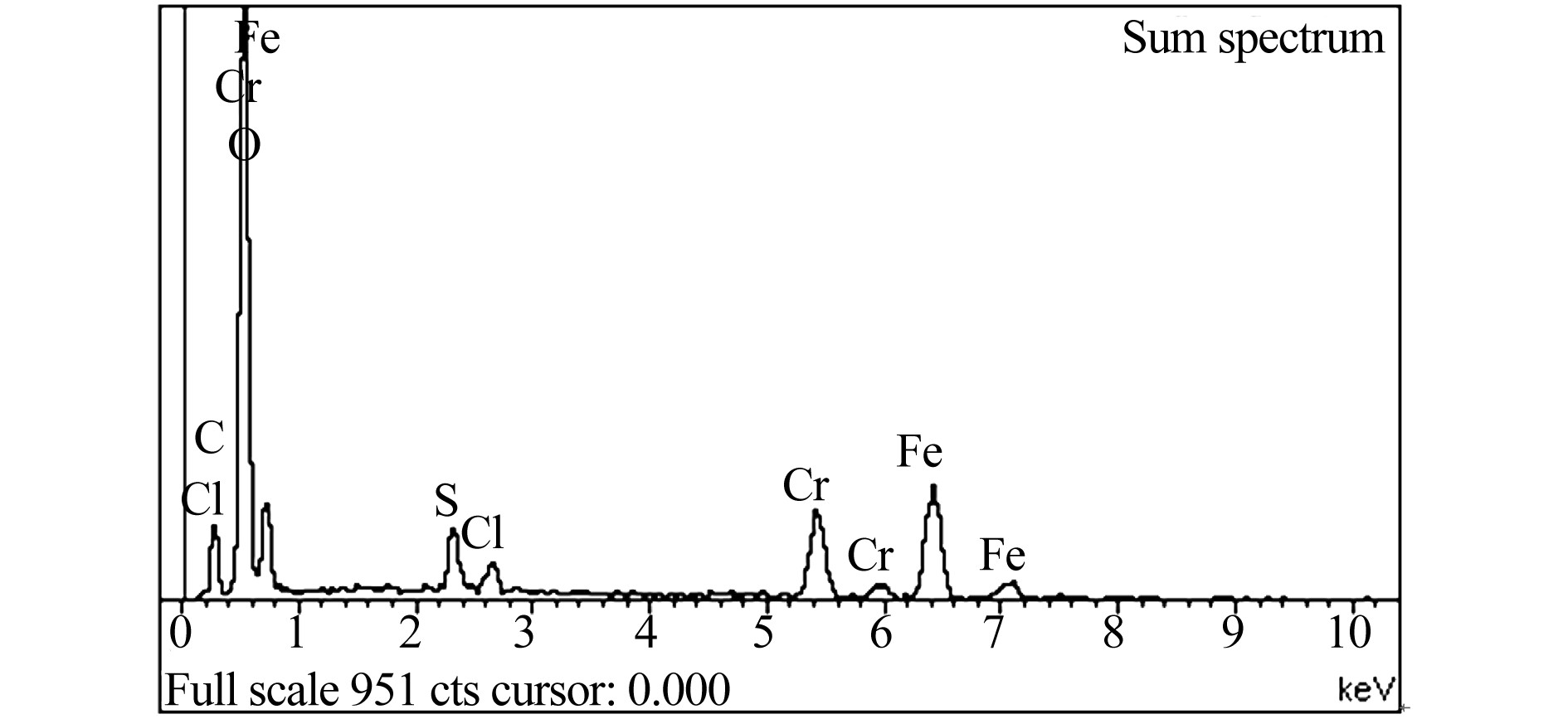

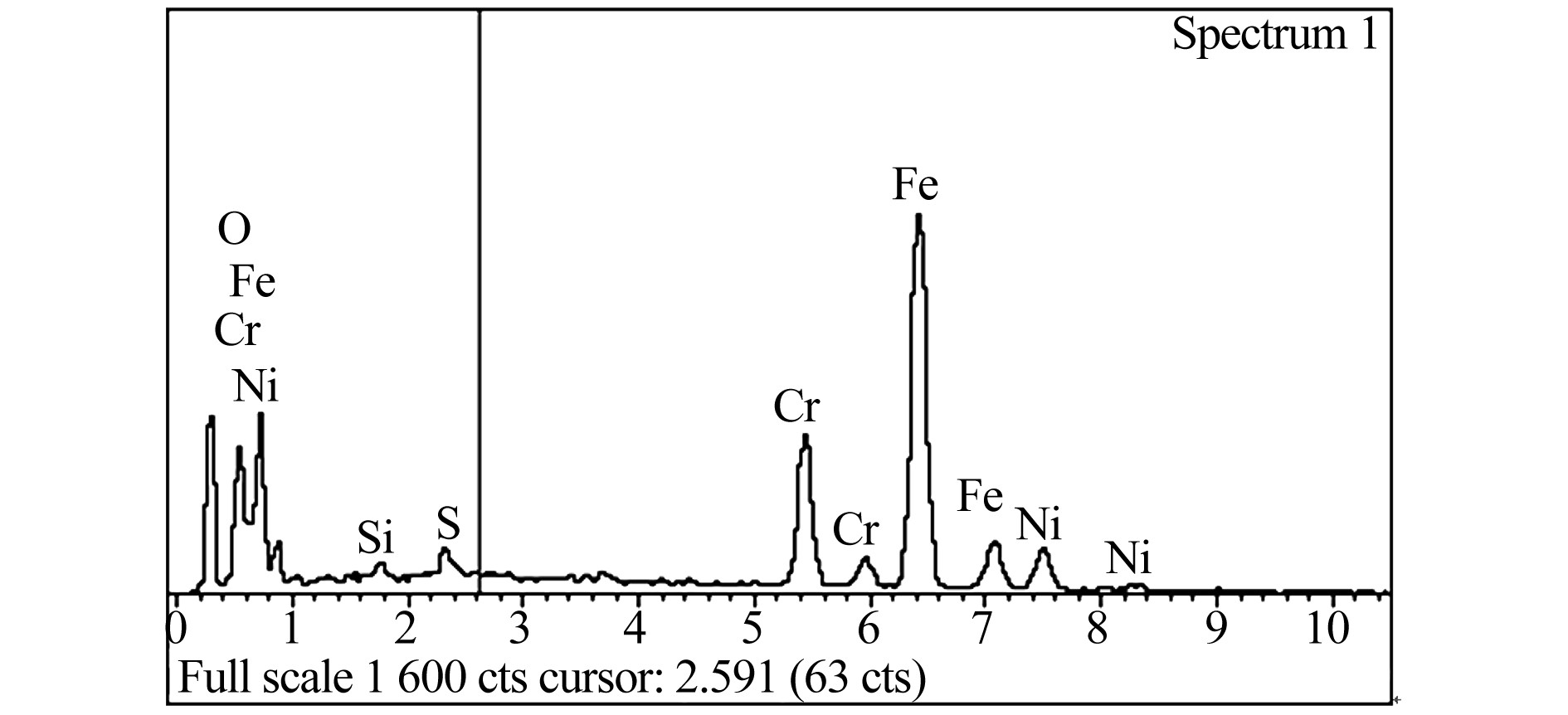

3.1 腐蚀产物成分分析对金属波纹管腐蚀孔附近的材料成分,以及正常截面的材料成分进行电镜分析,结果如图7、图8和表2所示。

|

图 7 腐蚀孔附近的材料成分 Fig. 7 Material composition near corrosion holes |

|

图 8 正常截面的材料成分 Fig. 8 Material composition of the normal section |

|

|

表 2 试样不同部位的能谱分析结果 Tab.2 The energy spectrum analysis results of the sample different parts |

分析结果表明:试样腐蚀孔附近材料成分S元素含量偏多,并且含有Cl元素;试样断口截面正常S元素含量较少,而且不含Cl元素。可以初步确定试样点蚀穿孔的原因是由于酸性以及含盐环境腐蚀所致,该腐蚀问题是一个电化学过程。

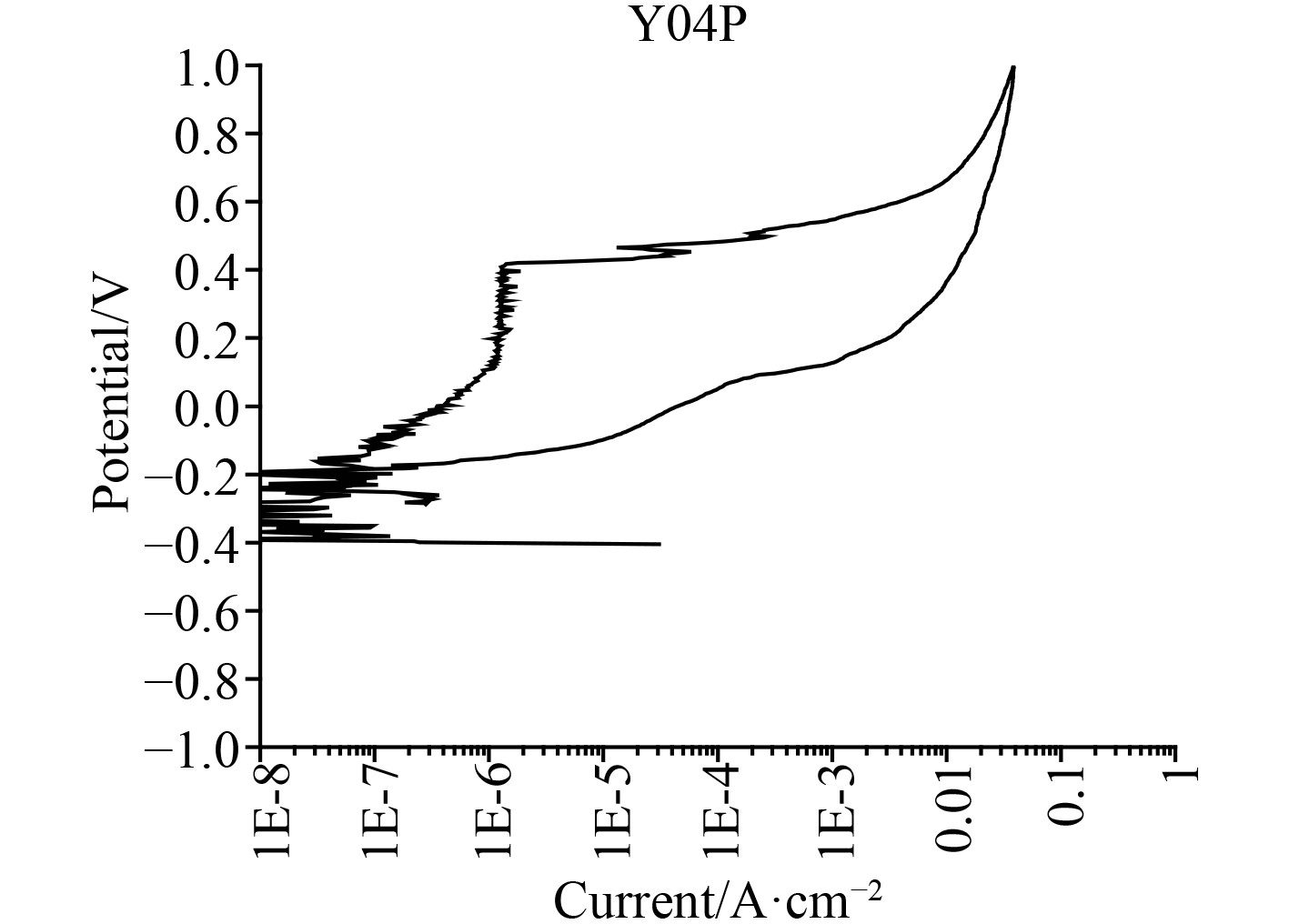

3.2 电化学测试分析由于金属波纹管在服役期间发生的腐蚀问题,是一个电化学过程,因此,它的腐蚀行为可以通过电化学极化曲线的测试进行表征。选择3.5%NaCl水溶液模拟服役环境的电解质条件,对试样进行电化学研究,试样的循环极化曲线如图9所示。其中腐蚀电位Ecorr在−0.4 V左右,点蚀破裂电位Eb为0.4 V,保护电位Ep为−0.3 V。

|

图 9 试样极化曲线 Fig. 9 Polarization curve of the sample |

从试样的循环极化曲线可以得出,316L不锈钢在模拟服役环境的电解质条件下虽然处于钝态,由于点蚀破裂电位Eb较低,说明试样很容易发生钝化膜的局部破裂,出现点蚀,保护电位Ep与腐蚀电位Ecorr较为接近,说明金属波纹管出现点蚀后,容易一直发展下去。

3.3 金属波纹管使用工况分析金属波纹管在海水环境中使用,内表面工作介质为含有氯离子的海水和含有盐雾的空气。由于其环形波纹的特殊结构,使海水容易积存在波纹管内,间隙通海水工况导致海水长期处于滞流状态,从而不断挥发浓缩,不断富集的氯离子导致pH值不断降低。另外金属波纹管服役期间处于海洋大气环境中,在太阳的暴晒下,环境温度高。廖家兴[4]等研究成果表明,氯离子富集、酸性增加、环境温度高,会促进不锈钢点蚀的发展,导致腐蚀速度加剧。

3.4 金属波纹管制造工艺分析金属波纹管采用单根无缝管坯制作,每根无缝管坯在制造过程中需进行多次拉拔、淬火,在晶界上有时会产生碳化铬析出现象,形成晶粒边缘的贫铬区,使局部抗腐蚀能力减弱[1]。

3.5 点蚀过程分析316L奥氏体不锈钢点蚀是在其表面一些对点蚀敏感的位置或缺陷上进行的。一般认为,不锈钢对点蚀敏感的位置或缺陷主要有夹杂、晶界等,特别是硫化物夹杂被公认为点蚀最敏感的位置[2-3]。

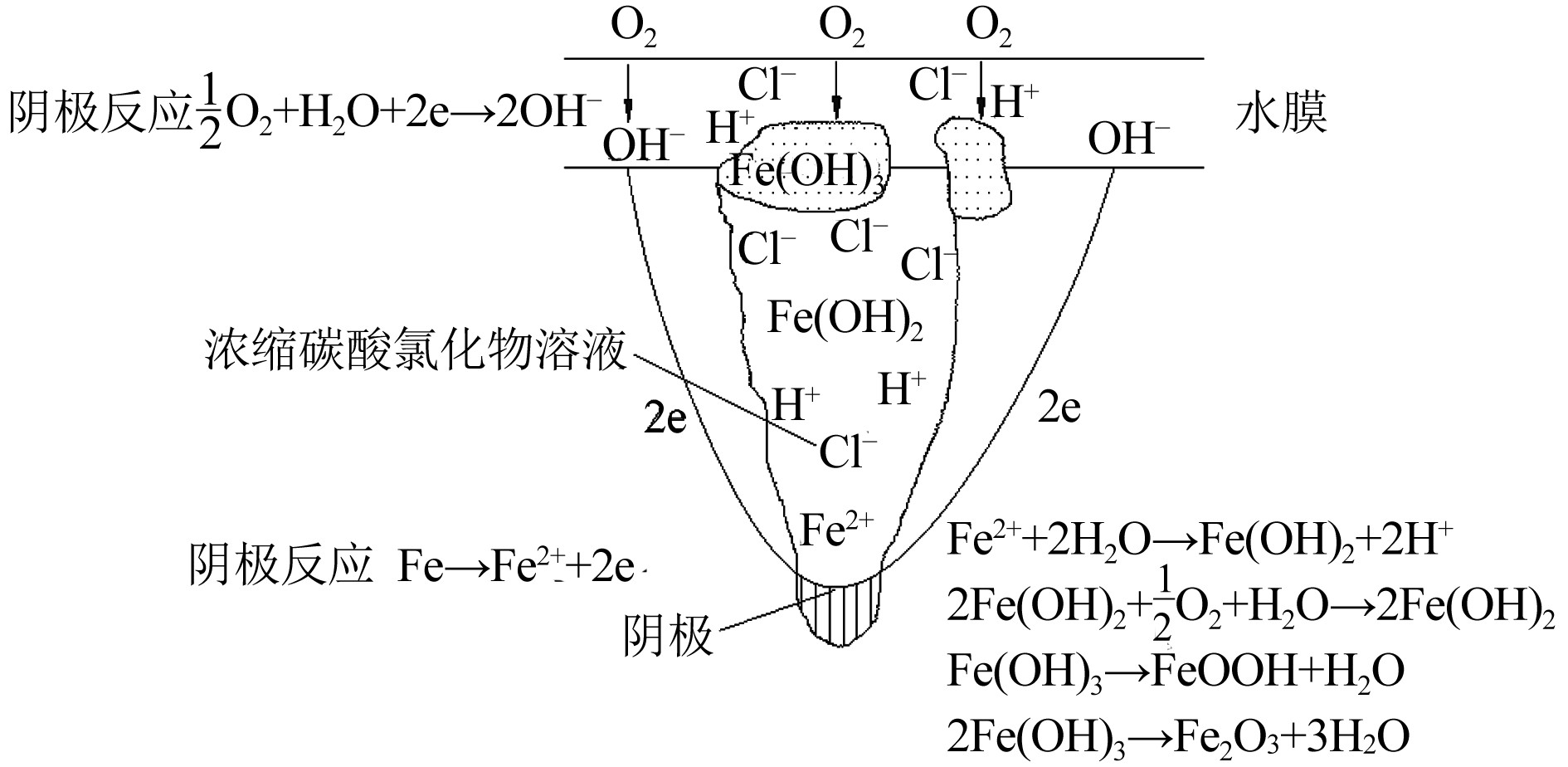

图10示意金属波纹管发生点蚀穿孔的过程。其腐蚀的阴极反应是在金属表面上进行的,水与空气中的氧及电子参加反应,2H2O+O2+4e=4OH-,生成OH-。阳极反应是在表面的对点蚀敏感的夹杂、晶界上进行的,氯离子可以造成这些区域的钝化膜破坏,优先发生溶解,即进行腐蚀的阳极反应,铁原子失去电子变成Fe2+,溶解下来的Fe2+发生水解:Fe2++2H2O=Fe(OH)2+2H+。随着阳极反应的进行,腐蚀的地方发展成蚀孔,蚀孔内的Fe2+不断增多并不断水解,造成蚀孔内H+浓度增加。为了使蚀孔内的溶液保持电中性,Cl-不断地从腐蚀孔外向孔内迁移,造成孔内Cl-的富集,这样在蚀孔内的溶液中同时存在大量H+和Cl-,构成恶劣的酸性腐蚀条件,使蚀孔内的腐蚀速度增大。而腐蚀产物Fe(OH)2在孔内的堆积使孔内形成一个闭塞的区域[5]。

|

图 10 点蚀机理示意图 Fig. 10 Schematic diagram of pitting mechanism |

在闭塞区域内进行的腐蚀过程是一个自催化的过程,可以自发地进行下去,即点蚀可以不断进行,直到穿孔。其中Cl-的作用主要是使薄弱的钝化膜发生破坏。虽然Cl-并不直接参与腐蚀的阴极过程和阳极过程的反应,但由于它的离子半径很小,电迁移速度很大,不仅提高了连续水膜的电导率,使腐蚀加速;而且可以使连续水膜中的Cl-都向腐蚀孔内富集,构成腐蚀孔内高度酸性的腐蚀条件,使腐蚀加速。

4 结论及改进措施 4.1 结论1)该批次金属波纹管穿孔失效是由于点蚀造成的。发生点蚀的内因是波纹管所使用的316L不锈钢在海水环境中具有很强的点蚀倾向,发生点蚀的外因是金属波纹管的使用环境是干湿交替的海洋环境,同时存在氯离子和氧气,并且由于其特殊的纹波结构和特殊使用工况,容易产生“氯离子富集”、“酸性增加”、“环境温度高”等加速腐蚀条件。

2)分析检查表明,金属波纹管所使用的316L不锈钢,在元素成分、金相组织、夹杂物等方面均未见明显异常。

3)金属波纹管316L不锈钢材料存在MnS夹杂,生产制造工艺中存在晶界贫铬区缺陷,导致金属波纹管存在点蚀敏感区。

因此,316L不锈钢波纹管在服役环境中容易发生点蚀问题。

4.2 改进措施1)耐海水腐蚀材料应用研究。综合考虑金属波纹管的的生产工艺、使用工况及工艺成熟性等因素的影响,开展新型材料选型、管坯成型工艺、热处理工艺等研究,研制出耐海水腐蚀性能更好的软管,提高金属波纹管的使用寿命。

2)管路净化。在使用方面,金属波纹管通海水后利用淡水对软管内外表面进行冲洗,改变海水的长期滞留浓缩状态,减少因海水挥发浓缩,导致氯离子富集对金属波纹管腐蚀的影响,能够减缓金属波纹管腐蚀。

3)金属波纹管结构改进设计。在金属波纹管内外表面衬聚四氟层、喷陶瓷涂层等耐海水腐蚀的非金属材料,就可以隔绝海水与金属波纹管,从而避免腐蚀。由于金属波纹管通径小、长度长、使用工况复杂,需开展在金属波纹管内外表面增加耐海水腐蚀材料层相关工艺研究,以实现耐海水腐蚀层在工艺上可行以及在软管的特定使用工况下安全可靠。

| [1] |

雷冰, 胡胜楠, 朱学康, 等. 船用金属波纹管腐蚀适用性评价[J]. 材料开发与应用, 2015, 30(6): 80-85. |

| [2] |

BAKER M A, CASTLE J E. The initiation of pitting corrosion at MnS inclusions[J]. Corros Sci, 1993, 34(4): 667-682. DOI:10.1016/0010-938X(93)90279-P |

| [3] |

潘莹, 张三平等. 金属材料点蚀形核过程研究进展[J]. 装备环境工程, 2010, 7(4): 67-70. |

| [4] |

廖家兴. 316不锈钢的临界点蚀温度及其离子协同作用研究[D]. 上海: 复旦大学, 2008.

|

| [5] |

杨德钧, 沈卓身. 金属腐蚀学[M]. 北京: 冶金工业出版社, 2003.

|

2021, Vol. 43

2021, Vol. 43