2. 南通理工学院,江苏 南通 226002

2. Nantong Institute of Technology, Nantong 226002, China

随着船舶越来越大型化和高速化,对螺旋桨的综合性能要求不断提高。螺旋桨作为船舶重要的推进器,其设计非常关键,将对船舶的快速性能有着十分重要的影响。螺旋桨的设计研究主要解决2个方面的问题:一方面为效率问题,研究如何在给定功率下获得推力最大化;另一方面为空泡与激振问题,研究如何保证螺旋桨的安全使用,以及如何实现最大程度的减振降噪[1]。

本文以某船用螺旋桨为研究对象,研究分析螺旋桨主要几何参数对性能的影响,对原桨进行优化设计以提高其推进性能,并通过试验进一步验证优化桨的综合性能。

1 螺旋桨优化设计方法目前螺旋桨的设计方法主要有图谱法及环流理论法2种。其中,图谱法是目前应用较广的一种方法,以荷兰的B型和日本AU型螺旋桨为代表,其计算方便,易于掌握。环流理论设计方法以前在我国应用较少,现随着科技的发展也已得到相当广泛的应用[2]。

如今单纯考虑效率的螺旋桨设计方法无法满足要求,必须从效率、空泡、激振力等方面对螺旋桨进行综合优化设计。螺旋桨优化设计是在诸多参数相互制约的条件下进行的,可使螺旋桨综合性能达到最佳。

螺旋桨的优化设计主要有两类方法:一是回归公式法,该公式是根据系列模型桨的试验结果拟合得到螺旋桨的设计参数与性能参数之间的关系式。通过设定限制条件与优化目标,利用优化算法得出最佳结果。该方法对优化计算度较快、设计周期较短。如果经验公式准确,设计结果也会可靠。,但其受系列桨型式的约束限制,无法对螺距、拱度等参数的径向分布进行优化设计。

二是在计算螺旋桨水动力性能基础上进行优化设计,将计算得到的螺旋桨的推力、扭矩、敞水效率、桨叶表面的压力分布、空泡、振动等结果作为限制条件与优化目标,对桨叶的形状进行全面优化设计。该方法具有较大的发展潜力[3]。

2 螺旋桨参数研究及改进优化方案 2.1 优化对象本文选取某船型原桨作为研究对象,原桨主要几何参数如下:直径10.8 m,叶数4,盘面比0.40,毂径比0.1438,0.7 r/R螺距比0.776,0.7 R处弦长2426 mm,0.7 R最大厚度162.2 mm,旋向为右旋,强度满足ABS要求。

|

图 1 原桨模型 Fig. 1 The original propeller model |

在进行螺旋桨设计时,必须要选择确定合适的参数。由于螺旋桨为复杂的三维体,其主要参数和性能之间的关系也较为复杂。螺旋桨主要参数主要包括直径、叶数、螺距、盘面比(弦长、厚度)、侧斜、纵斜等。这些参数对螺旋桨的推进性能、空泡性能、振动等存在复杂的关系且相互制约。

1)直径D

螺旋桨直径是指螺旋桨在旋转时,叶梢的圆形轨迹形成的直径。通常,螺旋桨的直径越大,转速越低、其效率越高。但螺旋桨的直径也不宜过大,否则会减小桨叶盘面处的平均伴流,船身效率会下降,最终可能导致总的推进效率下降。在选择螺旋桨直径时,应充分考虑船舶吃水及船体尾部线型的限制约束。如船舶经常在压载状态下航行,考虑到压载时的效率及避免叶梢露出水面,直径可以较小。从船体振动方面考虑,为避免船体尾部结构的剧烈振动,螺旋桨与船体之间的间隙不宜过小。

2)桨叶叶数N

在选择桨叶数时,应充分考虑船型、吃水、推进性能、振动和空泡等多因素。通常,在桨叶直径和盘面比相同的情况下,叶数越少,其效率略高。但有时为避免空泡要求通过增加叶数来增大盘面比,每增加一叶,盘面比约增加5%~10%。同时,螺旋桨叶数与振动关系较大,随着叶数增加,螺旋桨诱导压力呈下降趋势。通常,商船多采用4叶桨,但随着船舶大型化、高速化,船体振动尤为突出,采用5叶甚至6叶桨。

3)螺距P

螺旋桨的叶面是螺旋面的一部分,任何与螺旋桨共轴的圆柱面与叶面的交线为螺旋线一段,将该线段引长且环绕轴线一周两端之轴向距离为螺距P。螺距P与螺旋桨直径D之比P/D为螺距比。无论对于图谱法还是环流理论设计,螺距都是最重要的设计变量[4]。螺距在很大程度上决定着桨叶的负荷及负荷分布,螺距的分布对桨叶的推进性能、空泡性能、振动有着重要影响。当设计工况一定时,螺距的分布决定着工况点在桨叶空泡中的位置及桨叶剖面的工作状态,在保证推进性能的同时,进一步提高桨叶的空泡性能和减小振动,桨叶叶梢处螺距的设计更为关键。

4)盘面比Ae/Ao

伸张面积Ae指螺旋桨各叶伸张轮廓所包含的面积之和,盘面积Ao指桨叶梢圆的面积,伸张面积Ae和盘面积Ao的比值称为盘面比Ae/Ao。盘面比表示桨叶的宽窄程度,其大小主要取决于桨叶数和弦长分布。在直径和桨叶数相同下,盘面比越大,桨叶越宽。反之,盘面比越小,桨叶越窄。一般来说,盘面比增加会导致推进效率降低。但盘面比的改变会带来其他弦长、厚度参数的变化,弦长、厚度这些变化对效率有着不同的影响,只有通过比较计算甚至试验才能确定哪种影响更大。

5)纵斜ZR和侧斜θS

纵斜指螺旋桨参考线在轴线上的投影长度。纵斜螺旋桨一般向后倾斜,主要用于增加桨叶与船体或艉框架之间的间隙,从而降低螺旋桨诱导的船体振动。但纵斜不宜过大,否则会因离心力而增加叶根处的弯曲应力,对桨叶强度带来不利影响。

侧斜指不对称桨叶的叶梢与参考线间的距离。采用合适的侧斜分布,可减小螺旋桨运转于非均匀尾流中所产生的作用于船体表面的脉动压力及桨轴的激振力[5]。桨叶的侧斜方向一般与螺旋桨的旋转方向相反,采用大侧斜桨已成为大型船舶螺旋桨设计的常用选择。

6)剖面形状

桨叶剖面指与螺旋桨共轴的圆柱面和桨叶相截所的截面,由拱度与厚度分布表示,拱度决定着负荷沿桨叶剖面弦向的分布,厚度形式和最大厚度的选取主要考虑桨叶的强度要求。桨叶剖面的形状通常有机翼型切面和弓形切面,相较弓形切面,机翼型切面的效率较高,但空泡性能较差。

2.3 方案改进优化在传统设计方法中,很多参数往往是根据设计者的经验多次调整后形成最终设计方案[6]。

此次改进优化是在螺旋桨直径、叶数均保持不变,满足ABS船级社强度要求下进行的。通过上述分析,盘面比和螺距都是重要的设计变量,其对推进性能、空泡、振动都有着重要的影响。为追求最佳的螺旋桨推进性能,本文将盘面比(弦长、最大厚度)和螺距、纵倾作为调整对象,具体调整如下:

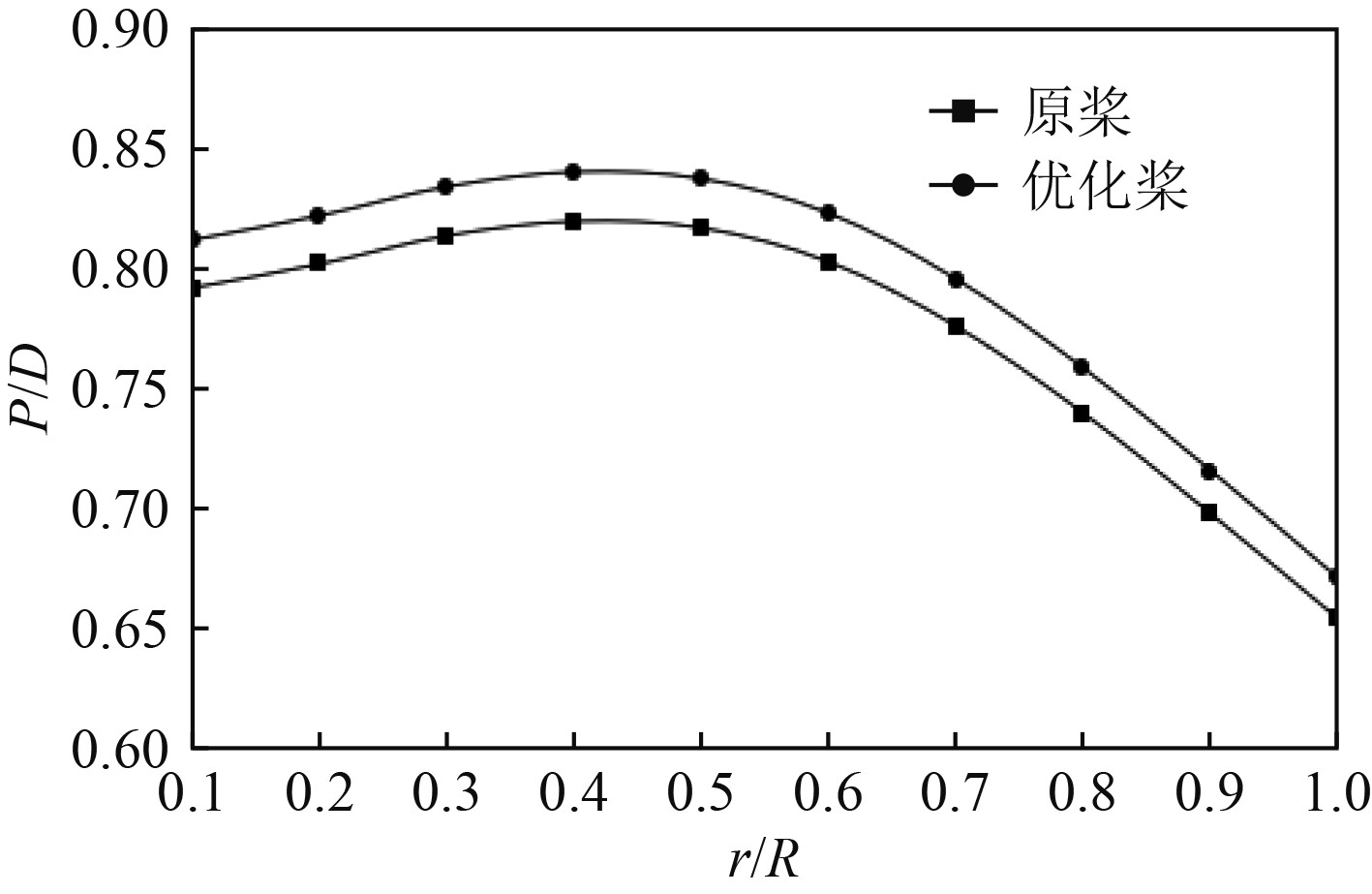

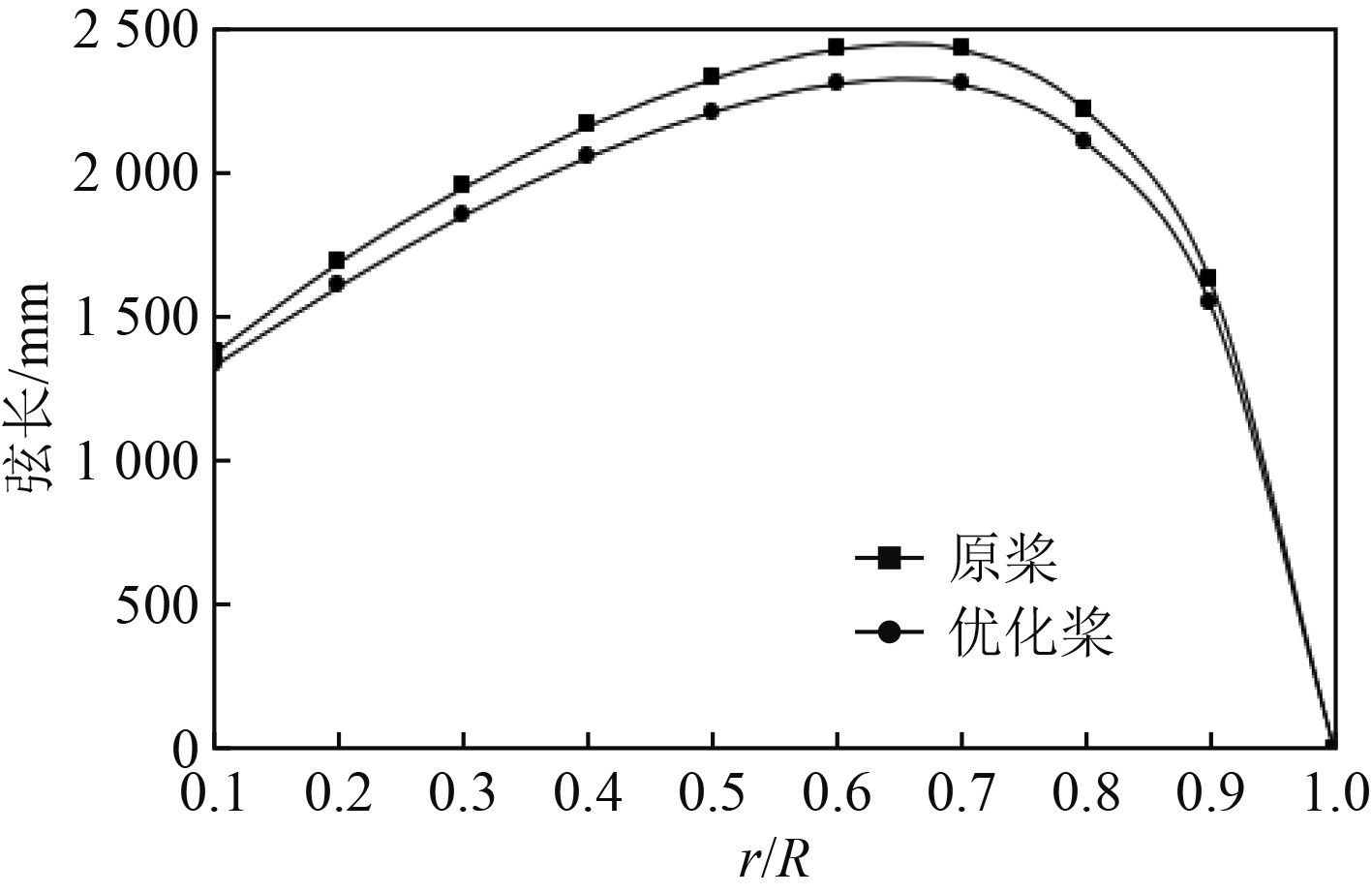

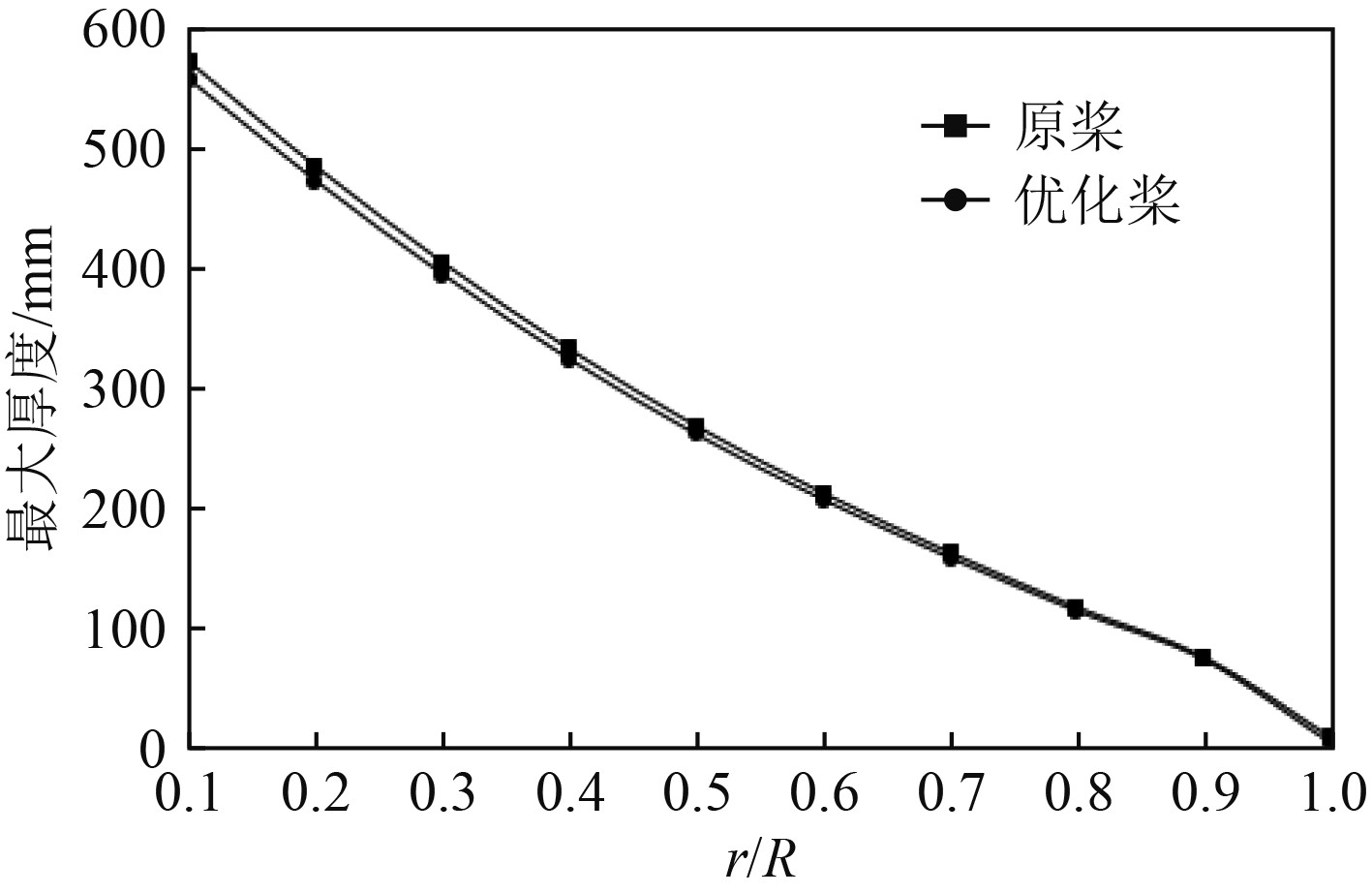

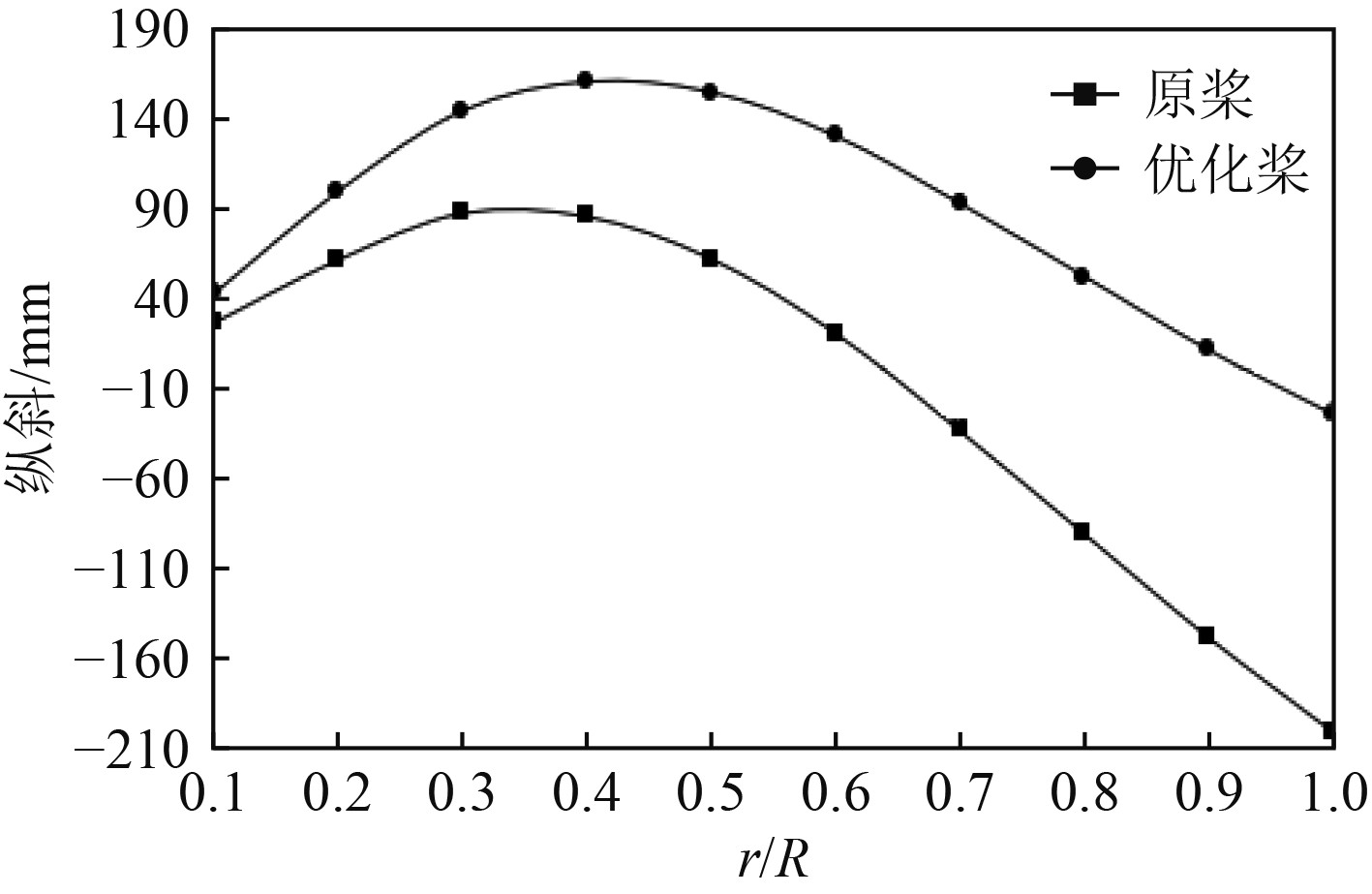

对于螺距比,优化后的螺距比较原桨呈上升趋势,在相应r/R半径比处增加约2.5%;对于弦长,优化后的弦长较原桨呈下降趋势,在相应r/R半径比处减少约5%;对于最大厚度,优化后的最大厚度较原桨呈下降趋势,在相应r/R半径比处减少约2.4%;对于纵斜,优化后的纵斜在相应r/R半径比处有不同程度的增加。

|

图 2 调整螺距比P/D Fig. 2 Adjust the pitch ratio P/D |

|

图 3 调整弦长C Fig. 3 Adjust the chord length C |

|

图 4 调整最大厚度T Fig. 4 Adjust the max. thickness T |

|

图 5 调整纵斜ZR Fig. 5 Adjust the rake ZR; |

经过上述调整,主要参数对比如表1所示。

|

|

表 1 主要参数对比 Tab.1 The principal parameters comparison |

敞水试验是指桨模单独在均匀水流中进行的试验,它是测量螺旋桨敞水性能最直接和有效的方法。理论上,敞水试验需要符合全相似条件,才可能使模型推力系数、转矩系数以及敞水效率与实际螺旋桨的相等。但实际上,全相似条件在试验时无法满足,只能够近似[7]。在螺旋桨模型敞水试验时,通常只满足进速系数相等,雷诺数大于临界雷诺数。

雷诺数是以无因次数量纲表示,按照1978年ITTC(International Towing Tank Conference)规定,螺旋桨的雷诺数Re可按以下公式计算:

| $ Re=\frac{{b}_{0.75R}\sqrt{{V}_{A}^{2}+{(0.75\text{π} nD)}^{2}}}{\nu }{\text{。}} $ | (1) |

式中:

试验前应先根据桨模的几何尺寸,确定好桨模要求的最小转速,并大致估算进速系数J在0时发出的最大推力及转矩,以便选择量程合适的动力仪。试验阶段,保持螺旋桨转速不变,进速系数J应有足够大的变化范围。

对于几何相似的螺旋桨来说,水动力性能只与进速系数J有关,试验结果用无因次系数表示如下:

| $ K_T=\frac{T}{\rho {n}^{2}{D}^{4}}{\text{,}} $ | (2) |

| $ K_Q=\frac{Q}{\rho {n}^{2}{D}^{5}}{\text{,}} $ | (3) |

| $ \mathrm{\eta }_0=\frac{K_T}{K_Q}\frac{J}{2\text{π} } {\text{。}}$ | (4) |

式中:J为进速系数;KT为推力系数;KQ为转矩系数;η0为敞水效率;T为发出推力;Q为吸收转矩;n为转速;D为直径;ρ为水密度。

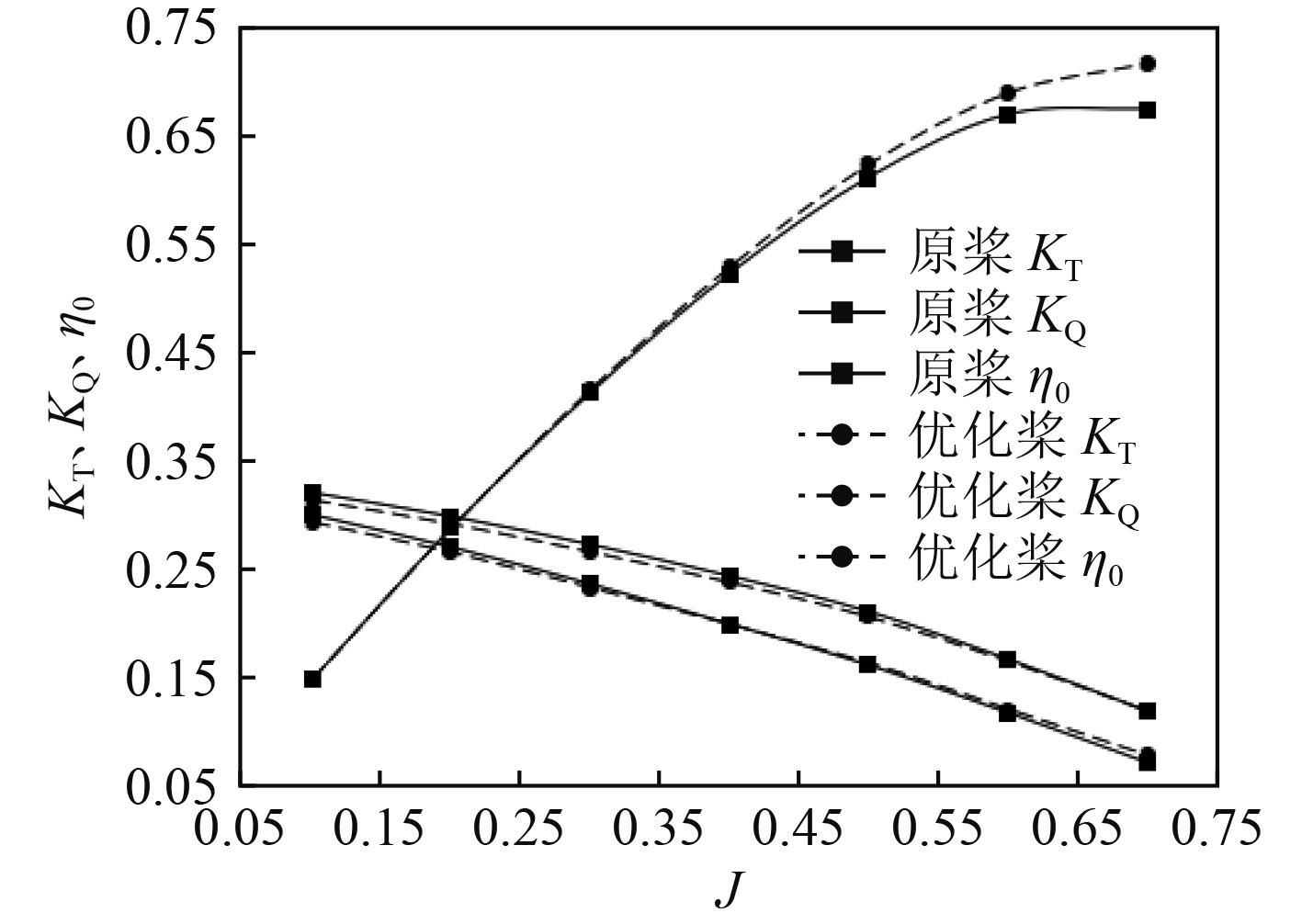

将原桨和优化桨进行敞水试验,根据测得进速VA、转速n、推力T、转矩Q等数据可得到两个桨螺旋桨的进速系数J、推力系数KT、转矩系数KQ和敞水相率η0,对比结果如表2所示。

|

|

表 2 敞水效率对比 Tab.2 The open water efficiency comparison |

以进速系数J为横坐标、推力系数KT、转矩系数KQ、敞水效率η0为纵坐标绘制螺旋桨敞水性征曲线,如图6所示。

|

图 6 原桨和优化桨敞水性征曲线比较 Fig. 6 The open water characteristic comparison between the original and optimized propeller |

可以得出,在进速系数J =0.3~0.7之间,优化桨的敞水效率ηo相对原桨有着不同程度的提高,在设计点J =0.5附近时,敞水效率η0增加约为1.96%,优化桨的推进性能更佳。

3.2 空泡试验通过敞水试验,可以看到优化桨的推进性能得到较大提高。但为进一步验证优化桨的综合性能,还需进行空泡试验验证,验证优化桨是否能进一步满足空泡性能。

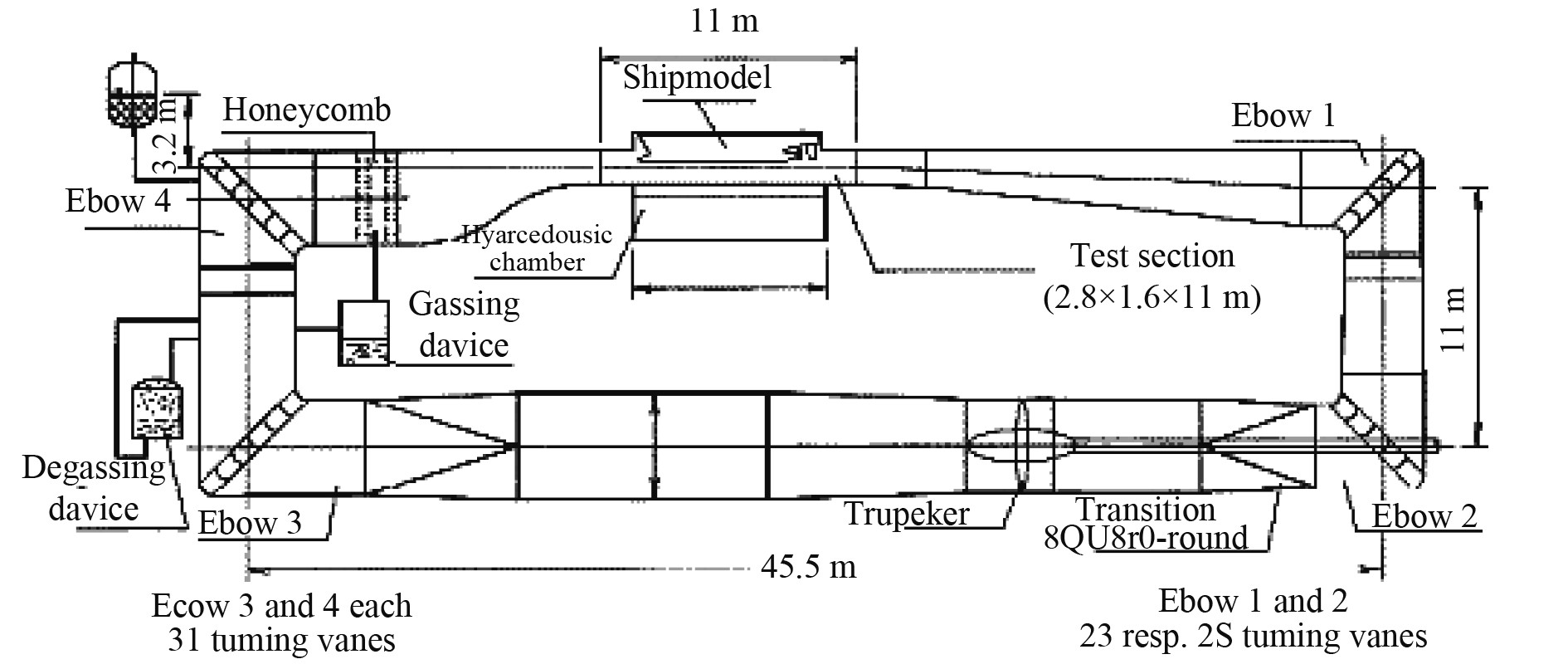

螺旋桨的空泡试验是在某循环水槽中进行,水槽试验长度为11 m,宽度为2.8 m,高度为1.6 m,试验段中心线最大压力调节为350 kPa。船模和螺旋桨模型按照一定比例制作,船模通过模型支架安装在循环水槽试验段内,用平板替代自由表面。

对实船伴流进行正确的模拟是空泡观测和脉动压力测量的关键。常规空泡水筒习惯采用网格来模拟轴向速度分布,很难对切向和径向速度进行模拟[8]。但大型循环水槽可以采用完整的船模来模拟伴流,将整个船模放入水中进行试验。

|

图 7 空泡试验水槽 Fig. 7 Cavitation test flume |

|

图 8 船模及桨模 Fig. 8 Ship model and propeller model |

该空泡试验是在压载工况下进行,试验应满足模型桨和实桨的推力系数和空泡数相等2个条件:

| $ {K_T}_{S}={K_T}_{m}{\text{,}} $ | (5) |

| $ {\delta }_{ns}={\delta }_{nm} $ | (6) |

式中:KTS,KTm为实桨和模型桨的推进系数;δns,δnm为实桨和模型桨的空泡数。

具体工况如表3所示。试验中,通过循环水槽通过调节水速和压力来达到模型试验工况要求。

|

|

表 3 空泡试验条件 Tab.3 The cavitation test condition |

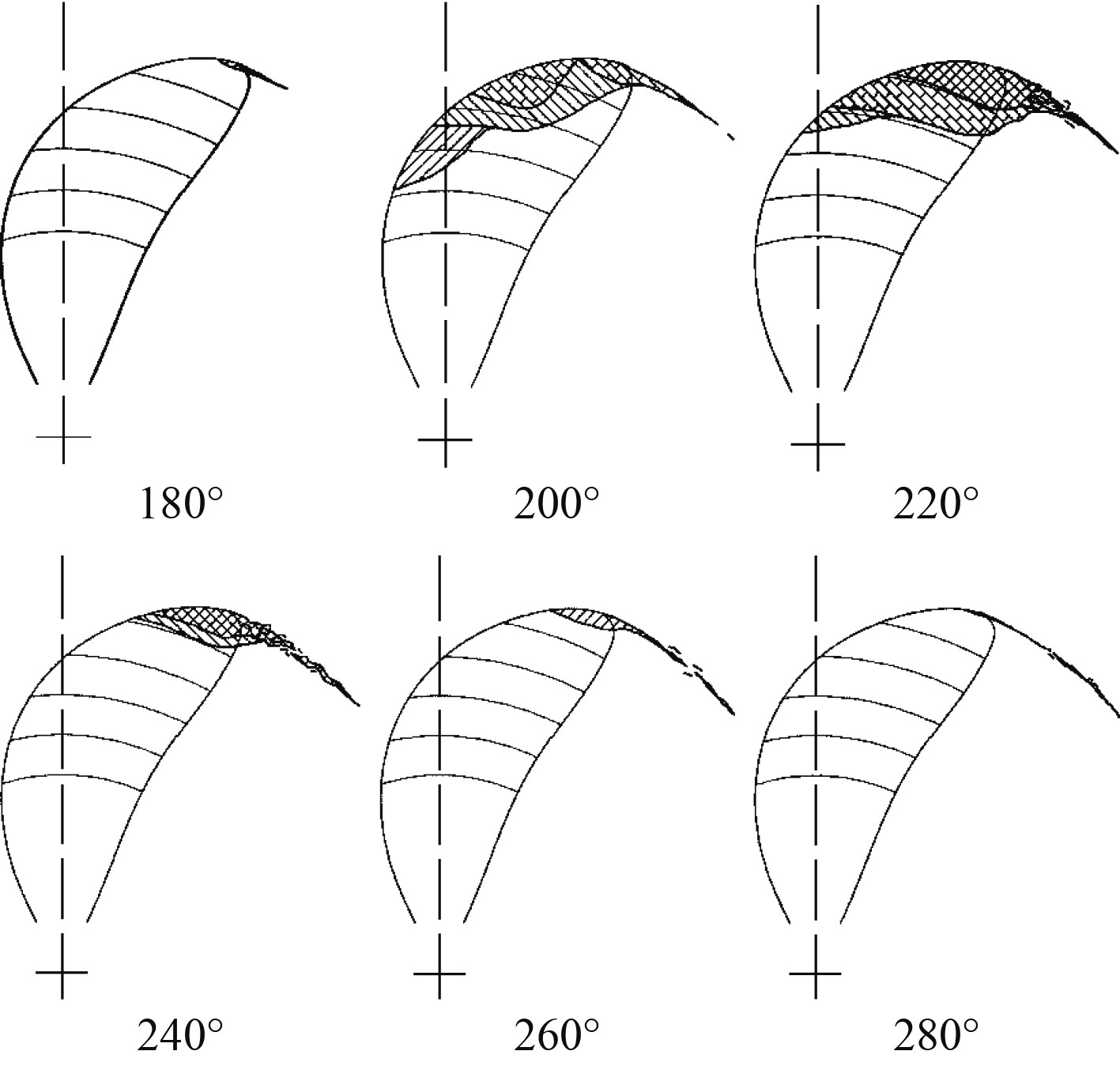

空泡试验结果如下:

根据观察到的空泡现象(见图9),可以看出优化后的空泡发生在叶背面,片状空泡主要出现在200°~260°之间;梢涡空泡主要出现在170°~300°之间;面空泡裕度大于15%;无云状、毂涡、泡状空泡产生。

|

图 9 优化桨空泡现象 Fig. 9 The cavitation phenomenon for the optimized propeller |

总的来说,在该工况下,螺旋桨的空泡类型为正常空泡,空泡性能良好,不会对螺旋桨材料带来剥蚀风险,可安全应用在实船上。

4 结 语本文分析了螺旋桨的主要几何参数和性能之间的关系,针对某船用高效螺旋桨,通过调整其盘面比、螺距等主要参数进行改进优化,以追求最佳的推进性能。同时,将优化后的桨进行了敞水和空泡试验验证。优化桨在能够保证空泡性能下,其在设计工况点附近的敞水效率较原桨提高近2%左右,综合性能更佳。该优化方法可为相关船型的螺旋桨优化设计提供一定的参考。

| [1] |

王言英. 船用螺旋桨理论及其应用研究进展[J]. 大连理工大学学报, 2006, 46(2): 306-312. DOI:10.3321/j.issn:1000-8608.2006.02.030 |

| [2] |

盛振邦, 刘应中. 船舶原理[M]. 上海: 上海交通大学出版社, 2009.

|

| [3] |

赵威. 船用螺旋桨优化设计及参数研究[D]. 上海: 上海交通大学, 2008.

|

| [4] |

赵威, 杨晨俊. 船舶螺旋桨螺距及拱度的优化设计[J]. 中国造船, 2010, 51(1): 1-8. DOI:10.3969/j.issn.1000-4882.2010.01.001 |

| [5] |

王国强, 董世汤. 船舶螺旋桨理论与应用[M]. 哈尔滨: 哈尔滨工程大学出版社, 2005.

|

| [6] |

王波, 张以良, 熊鹰. 船用螺旋桨水动力性能优化设计[J]. 武汉理工大学学报, 2015, 39(4): 773-777. |

| [7] |

俞湘三, 陈泽梁, 楼连根, 等. 船舶性能试验技术[M]. 上海: 上海交通大学出版社, 1991.

|

| [8] |

熊鹰, 叶金铭, 等. 螺旋桨空泡及其诱导的脉动压力的数值和试验研究[J]. 船舶力学, 2006, 10(5): 32-40. DOI:10.3969/j.issn.1007-7294.2006.05.005 |

2021, Vol. 43

2021, Vol. 43