2. 江苏科技大学船舶与海洋工程学院,江苏 镇江 212003;

3. 中国船级社上海规范研究所,上海 200135;

4. 中国船舶集团有限公司,北京 100097

2. School of Naval Architecture and Ocean engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China;

3. Shanghai Rules and Research Institute, China Classification Society, Shanghai 200135, China;

4. China State Shipbuilding Corporation, Beijing 100097, China

气垫船作为一种特种高性能船舶,安全性要求高、振动问题复杂[1 – 2]。下蜗壳结构是连接垫升风机和气垫船的关键部件,承担载荷传递与振动传递作用[3]。开展下蜗壳结构的优化设计,对于提高气垫船的安全性、降低振动水平具有重要的工程实际意义。

我国对于气垫船的研究起步于20世纪90年代,其中对振动及结构响应问题的研究尤为关注[4-6],所采取的研究方法为模型试验和数值分析(FEM)。陈德娟等[7]针对某气垫船推进轴系开展了振动模态、纵振振幅、振动应力研究,并与试验结果进行了对比;刘宏亮等[8]采用褶积积分法求解了有阻尼受周期激励作用的振动响应,并与数值模拟结果进行了比较分析。

下蜗壳结构是影响气垫船振动和安全的关键,本文通过通过分析气垫船和垫升风机的工作状态,研究影响垫升风机设计的主要因素,提出结构优化设计方案,并从振动、强度、刚度、疲劳等方面评估下蜗壳结构的优化效果,可作为气垫船垫升风机下蜗壳结构设计的技术参考。

1 下蜗壳结构状态分析 1.1 结构特点及工作状态分析气垫船下蜗壳结构为铝合金焊接结构,兼作垫升轴系轴承座的基座和风机下蜗壳功能。下蜗壳结构的下部与气垫船主甲板焊接,上部通过法兰边螺栓与风机上蜗壳法兰边连接,实现垫升风机与气垫船之间的载荷传递和振动传递。

下蜗壳的主体设置有2道环形框架结构——底部平台和上部水平桁,框在蜗壳端面和侧面形成有效的刚性连接。风机轴承位置的横梁采用封闭剖面的水平桁,垂直支撑的竖桁采用T型组合材。下蜗壳进风区域的支撑竖桁设置导流型线,以改善进气流场。

由下蜗壳的结构特点和工作状态可见,垫升风机的惯性载荷、重力载荷、风机运转载荷通过下蜗壳结构传递到船体上,产生应力和变形响应;垫升风机的高速转动将产生振动,并通过下蜗壳结构船体到船体结构上,引起船体结构的振动。

垫升风机的结构设计需要充分考虑到上述结构风险:1)需严格控制结构变形以稳定支撑垫升风机的正常工作,防止出现变形过大打坏风叶的情况;2)需确保下蜗壳结构的应力水平在安全衡准范围内;3)下蜗壳承受高频交变载荷作用,其关键构件的疲劳强度需要满足疲劳强度衡准要求;4)避开共振、降低振动是下蜗壳结构设计的关键所在,是下蜗壳结构设计的重中之重。

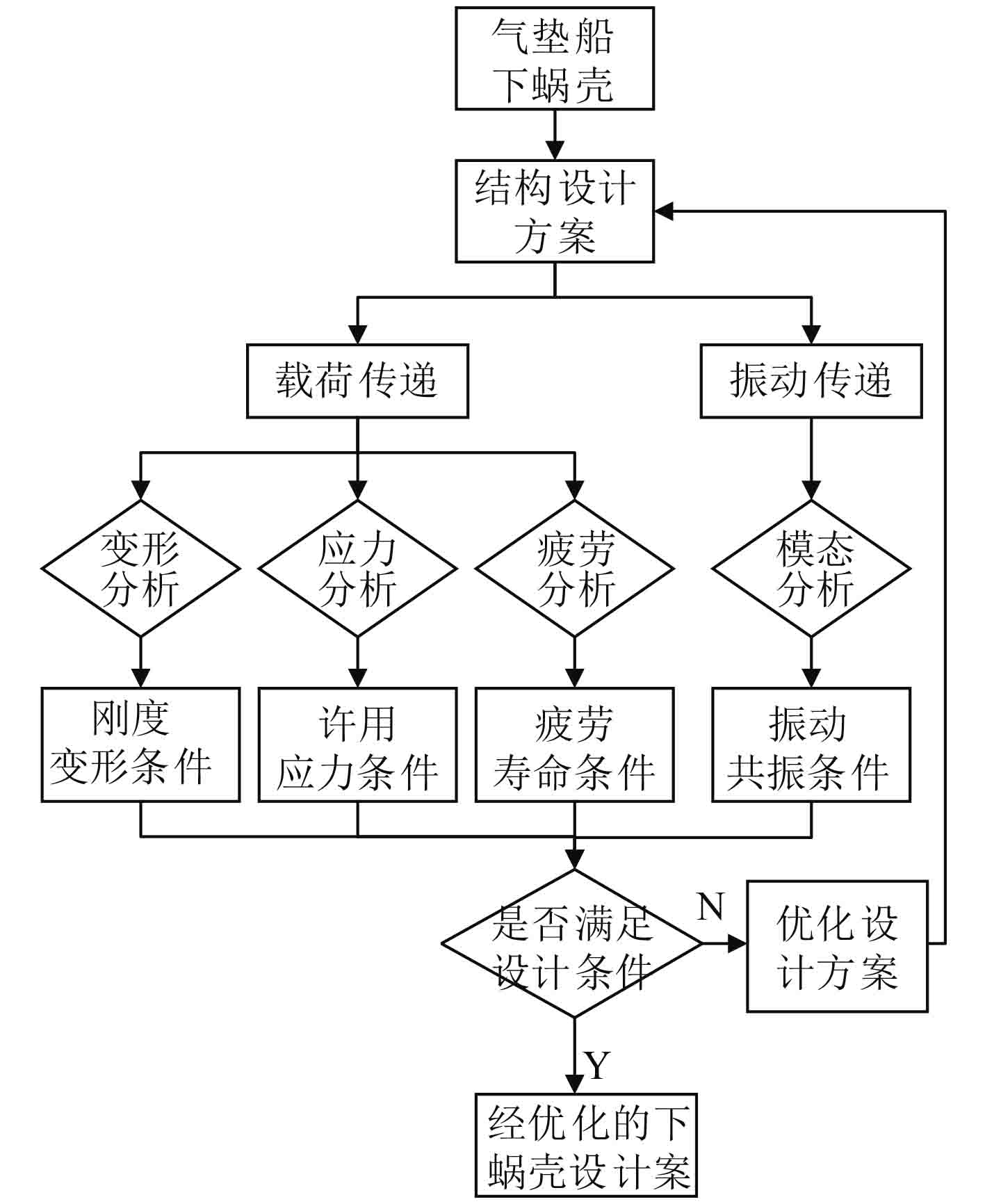

1.2 下蜗壳结构设计方法为满足气垫船和垫升风机的设计技术指标,应分别从结构刚度、应力、疲劳和振动模态4个方面,综合评估并提出下蜗壳结构的优化设计方案,具体实施流程见图1。

|

图 1 气垫船下蜗壳结构设计流程图 Fig. 1 Flow chart of structural design for the volute structure of lift fans |

由图1可知,气垫船垫升风机的下蜗壳结构设计主要考虑“载荷传递”和“振动传递”,涉及变形、应力、疲劳和振动四方面因素。下蜗壳的设计方案需实现结构承载性能与减振性能的协调统一,存在较大的结构优化设计空间。

2 下蜗壳结构振动测试与优化 2.1 下蜗壳设计方案的振动测试评估某气垫船垫升风机的下蜗壳,前期设计方案在满足刚度和强度条件的前提下,出现了振动超标的现象。为此,针对下蜗壳周围结构,设计如图2所示的振动测试方案:测点1位于风机前轴承的振动传感器安装肘板的背面;测点2位于测点1附近,且更靠近轴承支架的横梁;测点3位于风机前轴承的输入端。

|

图 2 振动监测点设计 Fig. 2 Monitoring points of vibration test |

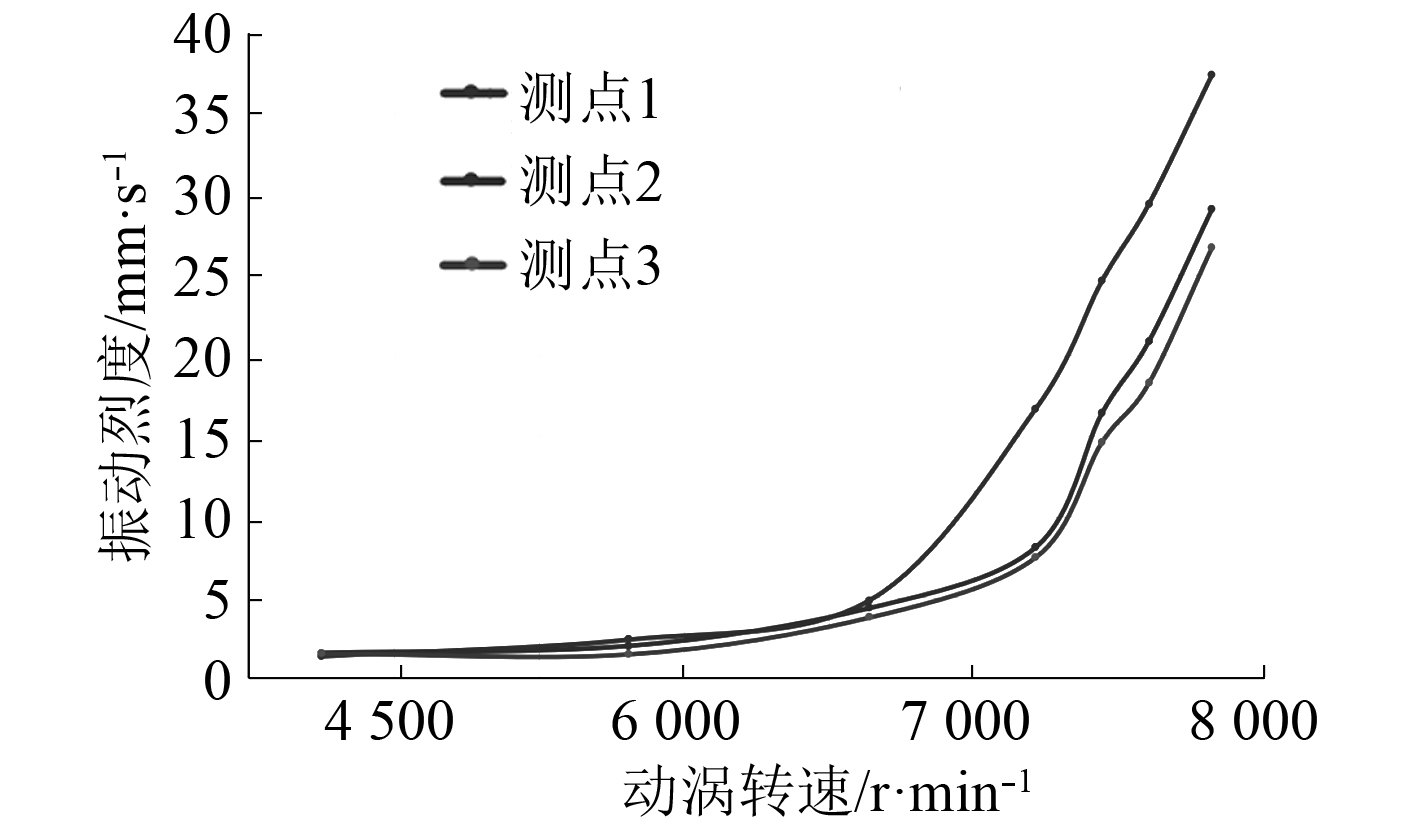

监测各测点的水平横向振动,监测结果见图3。

|

图 3 振动响应烈度 Fig. 3 Vibration intensity |

测点1~测点3在动力涡轮转速在7400 r/min之前随着涡轮转速升高振动烈度逐步缓慢增大;当动力涡轮转速超过7400 r/min时,测点1至测点3振动烈度急剧增大超过振动报警值25 mm/s。可见现有下蜗壳结构的固有频率与垫升风机及其轴系的固有频率在高转速时发生重叠,引起结构共振,需优化原结构设计方案以避免共振。

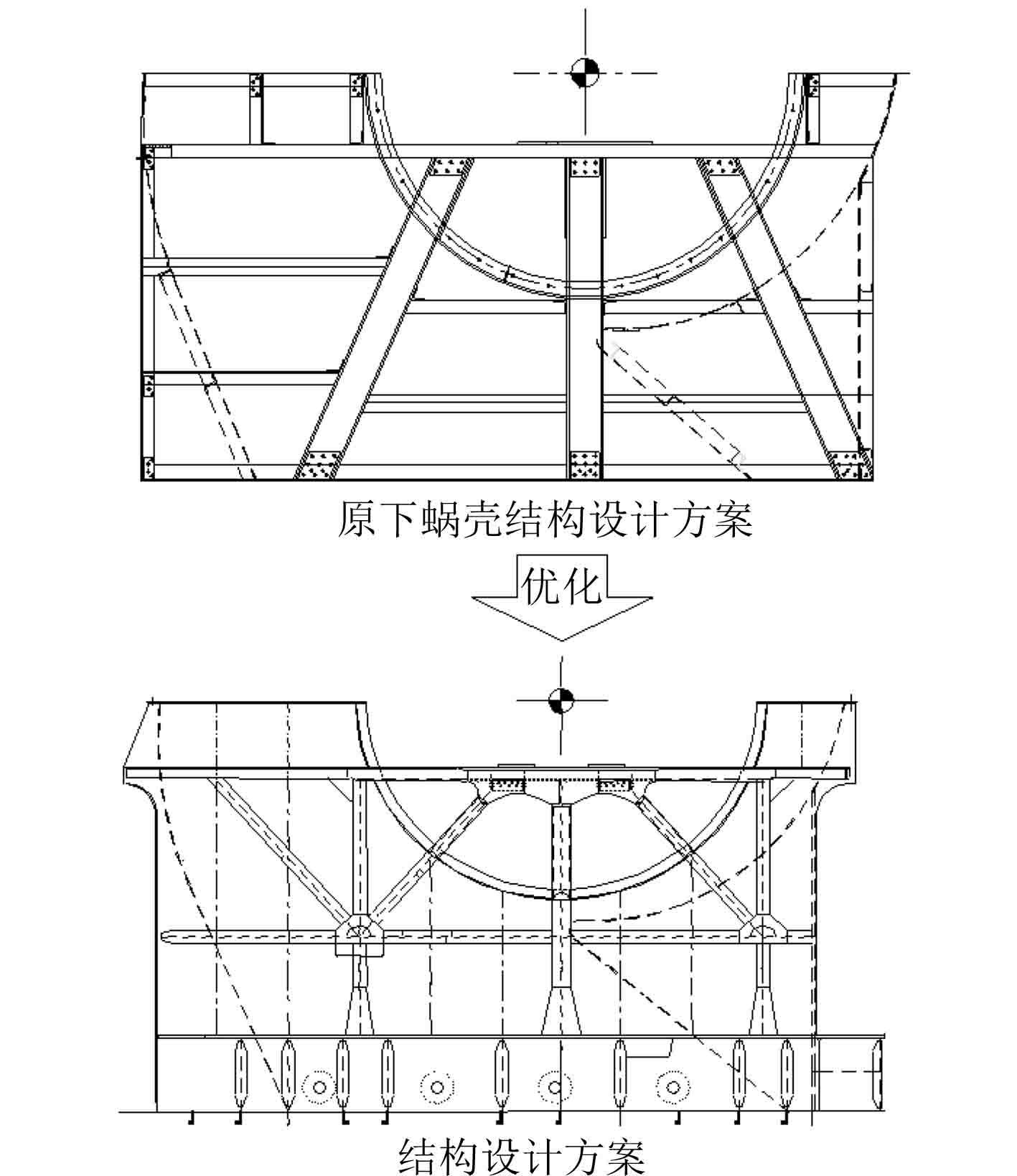

2.2 下蜗壳优化设计方案研究根据图1所示的结构设计方法,针对目标船的下蜗壳结构振动超标的问题,从改变下蜗壳结构的振动模态着手,对原结构进行设计优化,如图4所示。

|

图 4 下蜗壳结构设计优化 Fig. 4 Optimal design of volute structure |

对比原结构与本优化方案可见,主要的优化技术措施包括:

1)将下蜗壳底部结构与船体的连接形式改为焊接,增加部分壁板板厚,设置必要的削斜加强筋,达到提高下蜗壳结构与船体结构的连接刚度;

2)取消原下蜗壳结构中的大撑杆构件,采用平面桁架结构支撑以提高振动和载荷传递的连续性;

3)增设壁板加强筋,提高平面板架结构的承载能力;

4)增设进风筒铝合金材料连接环,提高垫升风机定位调整能力。

经过初步重量评估,单个下蜗壳结构的优化方案约增重48 kg,且处于气垫船中间位置,对整船重量和中心影响较小,不会影响气垫船的性能技术指标。

3 下蜗壳结构优化方案评估 3.1 振动评估分析1)下蜗壳结构模型化

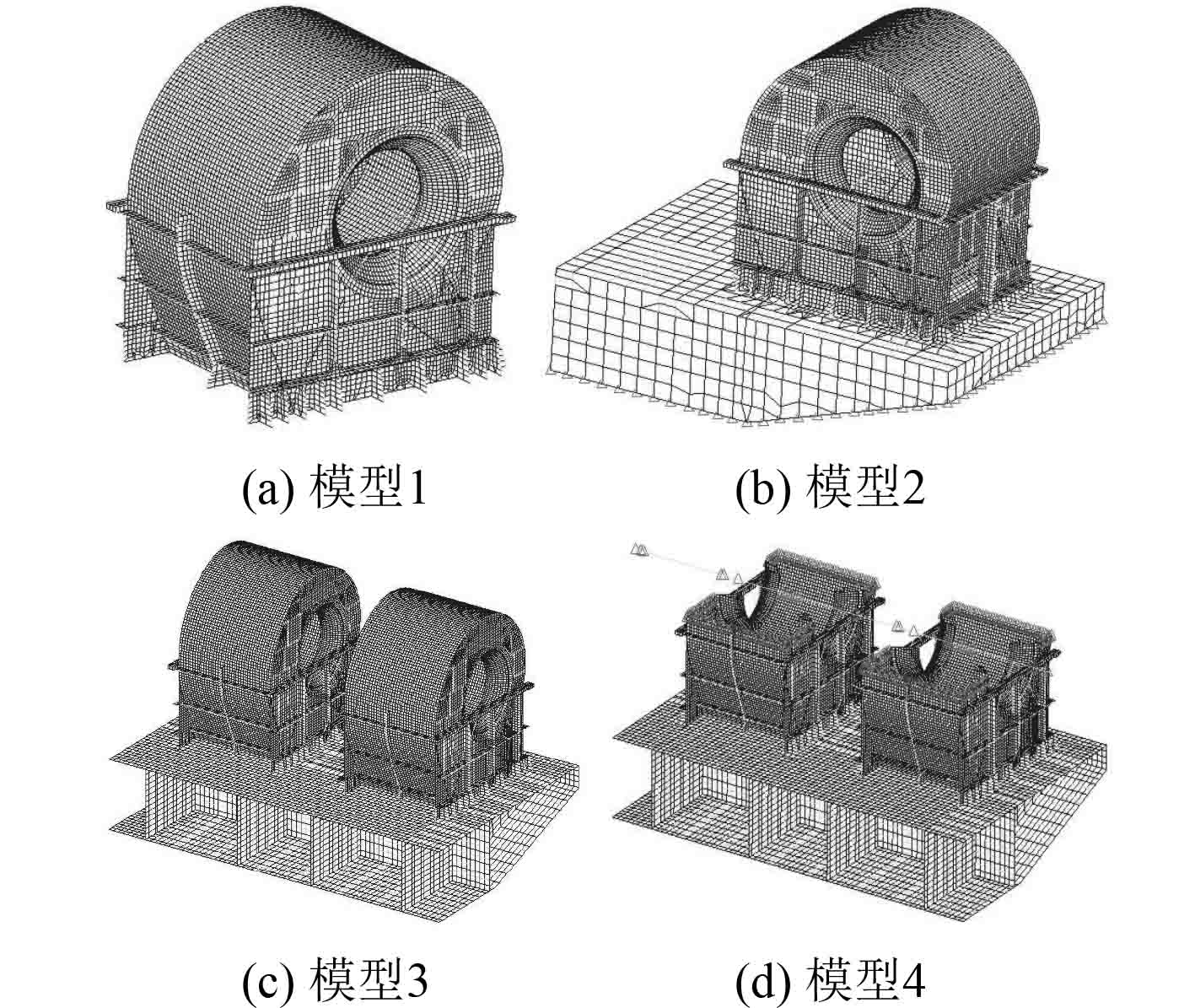

开展下蜗壳结构振动分析,需要充分考虑垫升风机、船体结构的影响,因此确定合理的模型范围非常重要,为此,本研究考虑4种有限元模型范围:1)下蜗壳结构及单台垫升风机;2)下蜗壳结构、单台垫升风机及其所在区域的部分船体结构;3)单舷两台垫升风机、下蜗壳结构、及其所在区域的部分主船体结构;4)单舷两个下蜗壳结构、及其所在区域的部分主船体结构,垫升风机用质量单元模拟。

模型的边界约束条件设定为简支约束,4个有限元模型如图5所示。

|

图 5 有限元结构模型 Fig. 5 The finite element models |

分别计算4个模型的振动固有频率,包括纵向频率和横向频率,计算结果如图6所示。

|

图 6 不同计算模型的固有频率对比 Fig. 6 The comparison of natural frequency among differents FE models |

由图6可知,模型1未考虑船体结构对整体模型振动特征的影响,其纵向固有频率预报结果存在失真;模型4未考虑垫升风机结构的刚度,其横向固有频率无法模拟实际的振动状态。模型2和模型3的振动预报结果较为接近,但模型2仅考虑一个垫升风机的情况,与实际气垫船稍有差别。因此,本文建议采用“单舷2台垫升风机、下蜗壳结构、及其所在区域的部分主船体结构”作为振动分析的结构模型化范围。

2)结构优化方案振动评估对比

根据不同模型范围的振动评估对比,选择图5中的模型3作为研究对象,分别开展下蜗壳结构的横向和纵向固有频率计算,并与原下蜗壳结构的实测结果进行比较,包括纵向固有频率和横向固有频率,如图7所示。

|

图 7 优化结构的振动频率对比 Fig. 7 The comprision of natural frequency between the origin structure and the optimized structure |

由图7可知,本文所采用的数值分析方法具有较好的计算精度,与实测结构相比,固有频率和纵向固有频率的误差分别为1.40%和1.29%,计算结果可信。通过对下蜗壳结构的优化,横向固有频率为37.94 Hz,避开风机的最高工作轴频(25.5 Hz)达48%,垂向固有频率在400 Hz内无振形,可满足振动储备衡准要求;纵向固有频率较原结构降低约4.26%,基本相当。

对比原结构设计方案,经优化后的下蜗壳结构的横向固有频率提高30%以上,合理地避开了垫升风机的工作轴频,有效了避免了共振现象,实现了减振的目的,有助于提高垫升风机以及相连传动机构的可靠性。

3.2 强度评估对比考虑垫升风机的作业工况和极限工况,进一步对优化后的下蜗壳结构开展强度、刚度、疲劳分析,主要载荷成分包括横向载荷、轴向载荷和垂向载荷。

在多种载荷联合作用条件下,下蜗壳结构的最大应力出现在极限工况下:前后端壁的最大应力为42.9 MPa,蜗壳圈板为60.0 MPa,舷侧支撑壁板为26.7 MPa,均满足CCS《海上高速船入级与建造规范》中的强度衡准要求。

经优化的下蜗壳结构的变形情况也有所改善,在极限工况下前后端壁轴承基座横梁的轴向相对最大位移由原结构的2.76 mm降低到0.948 mm,横向相对最大位移为0.13 mm,垂向相对最大位移0.54 mm,满足变形衡准2 mm的要求;壁板由原结构的7.07 mm降低到最大变形为2.18 mm,满足变形衡准6 mm的要求。可见,结构优化措施使得下蜗壳的刚度得到明显加强。

参考《航空结构连接件疲劳分析手册》对下蜗壳结构主要连接件开展结构疲劳强度分析,经计算,连接构件的最小疲劳裕度FM为1.45,满足大于零的疲劳衡准要求,有相当大的疲劳储备。

经结构优化,垫升风机下蜗壳结构的横向固有频率储备、强度与刚度储备均满足设计衡准,且结构最大应力与变形均可下降一半以上,实现了较好的结构优化效果。

4 结 语下蜗壳结构是气垫船与垫升风机之间的关键连接部件,其设计方案的优劣影响船舶的振动、强度、刚度、疲劳等多个方面。本文以某气垫船垫升风机下蜗壳结构为对象,分析下蜗壳结构特点和工作状态,研究提出其结构优化设计方法,主要结论如下:

1)为准确模拟“船体-垫升风机-下蜗壳”三者之间的振动传递规律,通过对比4种不同的有限元模型,提出下蜗壳结构振动分析的建模方法,其计算结果与实测值吻合度高;

2)以某气垫船的下蜗壳设计为例,针对振动超标的问题,研究提出优化下蜗壳结构设计的技术解决措施,并从振动、强度、刚度、疲劳方面对比评估了优化效果,验证了本文所提下蜗壳结构优化设计方法的可行性。

| [1] |

FU Ming-yu, GAO Shuang, WANG Cheng-long, et al. Design of driver assistance system for air cushion vehicle with uncertainty based on model knowledge neural network[J]. Ocean Engineering, 2019, 172: 296-307. DOI:10.1016/j.oceaneng.2018.12.001 |

| [2] |

李高胜, 柳占立, 林三春. 大尺度刚柔组合飞艇结构的静动态力学性能分析[J]. 工程力学, 2015(7): 1-8. LI Gao-sheng, LIU Zhan-li, LIN San-chun. Static and dynamic mechanics analysis for a large-scale rigidity-flexibility airship structure[J]. Engineering Mechanics, 2015(7): 1-8. DOI:10.6052/j.issn.1000-4750.2014.07.ST10 |

| [3] |

李明, 刘宁, 卓奉暄, 等. 典型工况下的全垫升气垫船总强度评估方法[J]. 舰船科学技术, 2019, 41(1): 7-13. LI Ming, LIU Ning, ZHUO Feng-xuan, et al. Research on evaluation method of overall strength of cushion hovercraft in typical conditions[J]. Ship Science and Technology, 2019, 41(1): 7-13. DOI:10.3404/j.issn.1672-7649.2019.01.002 |

| [4] |

尤矢勤, 挥良. 气垫船的振动问题[J]. 舰船科学技术, 1990, 6: 1-8. |

| [5] |

愈国新, 吴明康, 陆鑫森. 气垫船动力装置系统振动特性研究[J]. 中国造船, 1995, 1: 28-35. |

| [6] |

愈国新, 陆鑫森. 气垫船结构动力分析[J]. 振动与冲击, 1996, 15(2): 7-14. YU Guo-xin, LU Xin-sen. Dynamic analysis of hovercraft structure[J]. Journal of Vibration and Shock, 1996, 15(2): 7-14. |

| [7] |

陈德娟, 叶楠, 彭磊, 等. 气垫船推进轴系纵向振动计算及试验研究[J]. 噪声与振动控制, 2018, 38(Z1): 435-439. DOI:10.3969/j.issn.1006-1355.2018.Z1.093 |

| [8] |

刘宏亮, 夏利娟, 余龙. 基于褶积积分的气囊支撑船体结构振动响应研究[J]. 振动与冲击, 2013, 32(12): 4-6. |

2021, Vol. 43

2021, Vol. 43