某型舰炮是未来海军遂行多功能作战任务的大口径舰炮,采用弹丸和药筒分装式发射方式,药筒形式与舰炮主要战技指标密切相关,会从根本上影响舰炮性能、可靠性、适装性等基本特性,舰炮总体设计之初,就要确定药筒采用何种方案。国内外火炮发射药筒常用的形式包括金属药筒、半可燃药筒和全可燃药筒。金属药筒应用最早、最为常见,一般用黄铜或钢制成[1];可燃药筒技术突破于20世纪60年代初,一般由硝化纤维素、木质纤维、粘合剂和安定剂等材料模压或卷制而成,是一种疏松多孔的、非均质符合含能材料且富含亲水性纤维[2];半可燃药筒几乎与可燃药筒同时出现,是为了解决可燃药筒的闭气和点火问题、使用带底火的金属药筒底座与可燃筒体粘结而成。某型舰炮方案论证时,采用哪种形式的药筒成为争论的焦点。本文从射击安全性、自动化扬供输过程的匹配性、舰用环境适应性、勤务性和机构设计可靠性等方面进行充分分析、试验和测试,最终确定某型舰炮的发射药筒方案。

1 舰炮高射速、长连发的持续作战需求为了遂行多功能作战任务,某型舰炮对威力和射速均提出了较高要求。相比陆用同口径火炮,威力的增大和射速的提高带来药室增大、发射装药质量增大和对身管更大的机械强度作用以及更强的热作用[3],发射过程中,身管膛壁吸收10%~20%的火药燃气热量,身管温升很快,尤其在发射率较高时,内膛温度急剧升高并产生累积效果。

可燃药筒筒体燃点相对较低。由相关试验可知,可燃药筒材料发火点在186 ℃~194 ℃范围内变化,如图1和表1所示。虽然表面涂上耐高温涂层后,能够在400 ℃条件下持续2 min不燃烧,但在舰炮全自动装填过程中,外表面涂层会因机械接触、摩擦等因素局部脱落,降低其耐温性能,存在安全隐患。

|

图 1 发火点试验 Fig. 1 Test for ignition point |

|

|

表 1 发火点试验结果 Tab.1 Test result for ignition point |

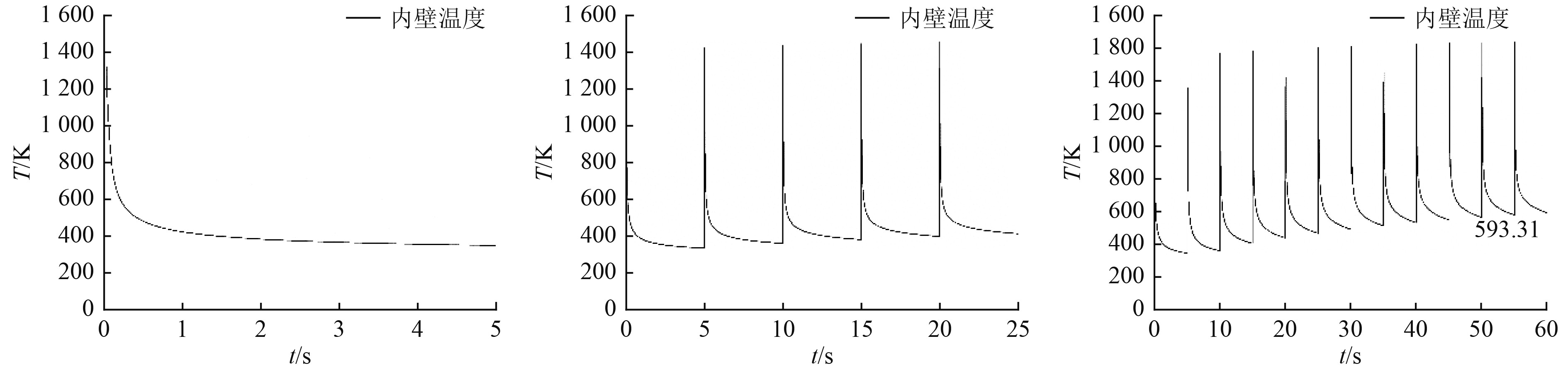

对某型舰炮单发、5连发和12连发射击时,药室部的温升进行计算,如图2所示。单发、5连发和12连发时身管内表面局部温度变化,如图3所示。

|

图 2 药室部射击后的温度分布云图 Fig. 2 Temperature distribution for chamber after firing |

|

图 3 药室部内表面温度变化 Fig. 3 Temperature variation of inner surface of chamber |

由计算结果可以看出,在无身管冷却条件下,按照最大射速射击时,在第6发射击前,身管药室部内壁局部最高温度达到142 ℃;在13发射击前,身管药室部内壁局部最高温度达到320 ℃。

经上述分析,大口径舰炮装药量大、膛压高、射速快,连发射击时内膛升温快,药室处的内表面温度可达数百度,可燃药筒入膛后与之接触的内膛表面温度有可能达到或超过其着火温度,可燃药筒入膛后存在安全风险。此外,可燃药筒能否在膛内燃尽是一个极其重要的指标。若燃烧不完全,在药室或膛内留有残渣,不仅会增大弹丸的运动阻力,甚至会造成膛炸等严重事故[4]。

同时,为了简化结构,全可燃药筒发射时需采用激光点火系统,用激光器通过炮尾的光学(一般用蓝宝石)窗口引入火药,使之点火。激光点火原理如图4所示。

|

图 4 激光点火原理图 Fig. 4 Schematic drawing of laser igniting |

激光点火发射全可燃药筒弹药时,产生的烟雾容易对膛底蓝宝石窗口产生污染。黑火药在燃烧时产生大量未燃完的细微颗粒随着气流运动吸附在窗口上,使光学窗口的透光性受到破坏,通过光学窗口的激光能量减小,造成激光点火系统的点火可靠性降低[5],即使加大激光功率也存在不能可靠击发的可能。美军早在20多年前已开始进行研究,截止目前未能工程化应用,其中最大的难题就是蓝宝石窗口的自洁问题。美国海军在模块化装药成熟的情况下,仍采用闭气性能和勤务性好的金属药筒,应是存在某种尚未解决的技术难题。

半可燃药筒虽然没有激光点火的问题,但同样存在膛内意外点火的风险。

金属药筒可大大缓解发射过程中对药室内壁的热冲击,尤其在火炮连续射击时,由于药筒处于与气体接触的温度变化最激烈的区域,药筒的抽出使得很大一部分热量被带走,有利于缓解火炮的热积累。金属药筒会对装药起到一定的保护作用,冷的药筒把热的内膛壁面与发射药隔开,缓解了发射药所受的热冲击,能够非常有效地阻止炮弹的发射药因温度过高而自燃[6]。同时,金属药筒所采用的点传火技术更加成熟。因此,金属药筒的高安全性更加适合高射速、长连发的持续作战需求

2 适应舰船摇摆、长通道扬供输过程的要求舰炮受海洋摇摆环境的影响,采用全自动供输弹系统,供弹行程长、速度快、冲击大、过载高,舰炮供输弹过程需对弹药进行全约束,在炮库一体化和高发射率要求下,弹药在扬供输通道的转运和交接不可避免的存在动态冲击和机械接触,同时扬弹通道中的安全联锁等机构将直接碰撞高速运动中的药筒筒壁,都会对弹药产生一定影响。

可燃药筒存在燃尽性与强度间的矛盾,若提高药筒的强度,则射击后烟雾较多,留有残渣,燃尽性较差。因此,需对可燃药筒刚强度性能进行验证,明确其对装药的安全性的影响。

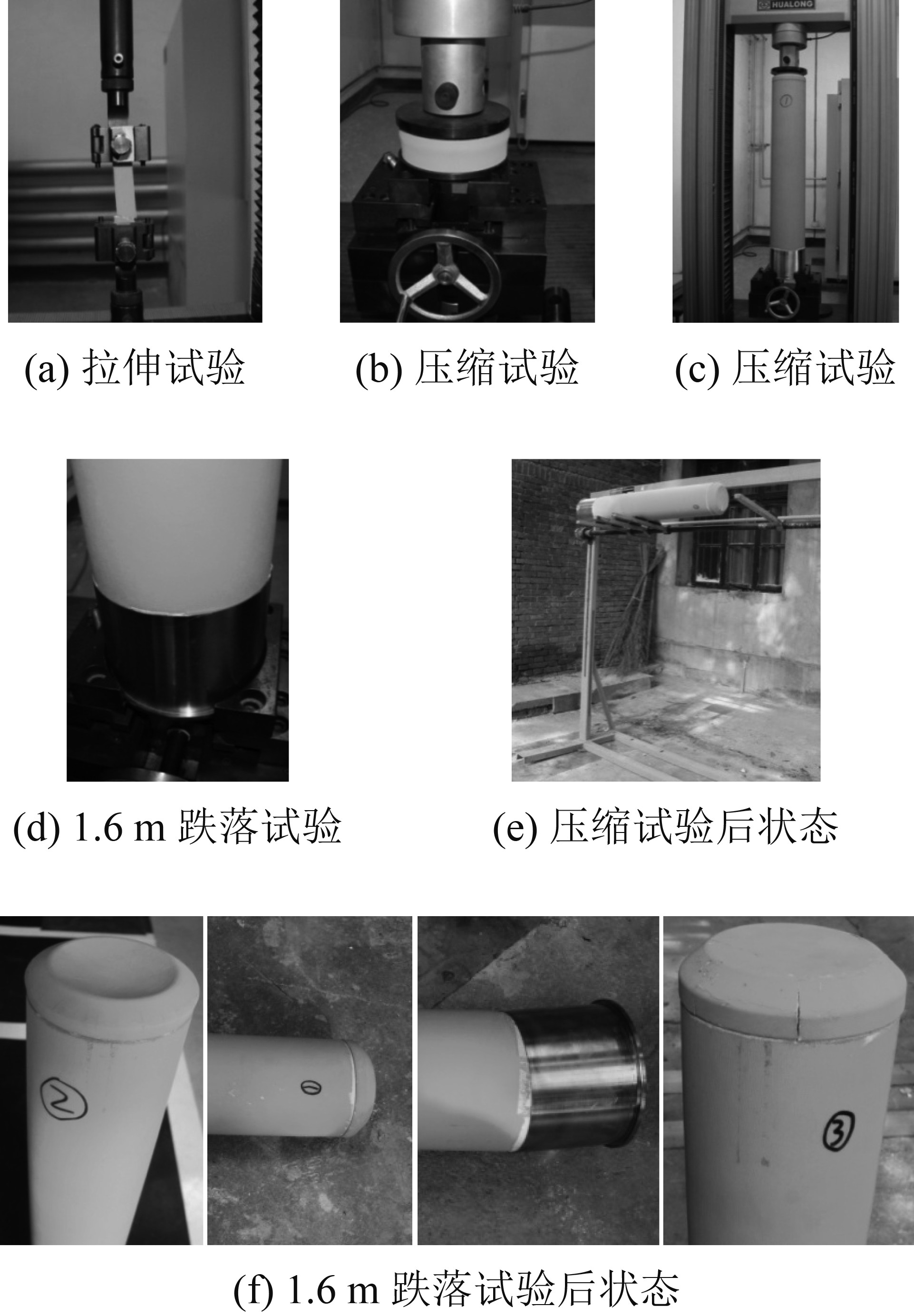

2.1 可燃药筒机械性能试验可燃药筒拉伸、压缩和跌落试验及药筒试验后状态,如图5所示。

|

图 5 可燃药筒机械性能试验 Fig. 5 Mechanical performance test of combustible case |

|

|

表 2 拉伸试验结果 Tab.2 Tension test result |

|

|

表 5 1.6 m跌落试验结果 Tab.5 Drop test result for 1.6 m |

|

|

表 3 样件压缩试验结果 Tab.3 Compression test result for sample |

|

|

表 4 筒体压缩试验结果 Tab.4 Compression test result for case |

由相关试验可知,可燃药筒抗拉强度在22 MPa左右,远低于金属药筒(≥200 MPa),同时半可燃药筒在药筒盖和底座粘接处易发生损坏。

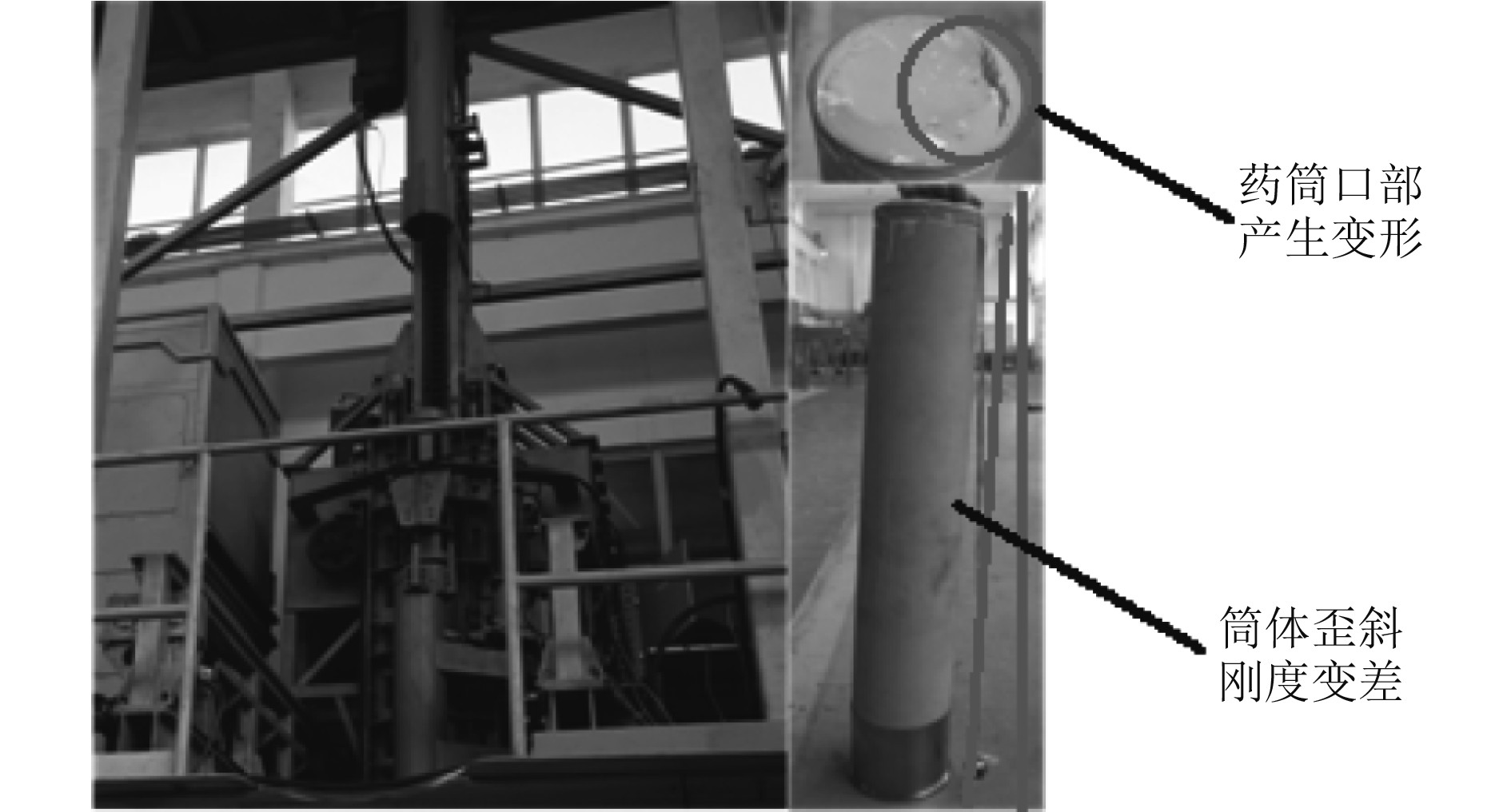

2.2 可燃药筒供弹通道全流程试验在某型舰炮储运系统样机进行可燃药筒供弹通道全流程试验。在药筒和常规弹进行供输弹动作过程中,药筒在与扬弹通道接触后,表面受到一定程度的磨损,涂层脱落;同时在受到冲击等作用后,药筒由于筒体整体刚度较低而产生一定程度的变形,同时药筒口部因强度不足而产生变形,如图6所示。

|

图 6 可燃药筒供弹通道全流程试验 Fig. 6 Entire process test of ammunition feeding way for combustible case |

由此可知,半可燃药筒筒体与金属底座的粘接处易发生变形,影响半可燃药筒的整体强度;全可燃药筒的刚度、强度都很低,无法承受供输弹过程中产生的巨大冲击力以及与安全联锁装置的相互作用。可燃药筒刚强度与扬供输通道及其安全联锁装置的匹配存在一定问题,将影响药筒及发射装药的使用安全性和可靠性。

传统舰炮装药采用的金属药筒装药技术,其结构刚度、强度和与舰炮扬供输通道及其安全联锁装置的匹配均经过实战考核,技术成熟,性能可靠。在舰炮供输弹过程中对药筒产生的惯性力、碰撞力很大,金属药筒由于具有较高的刚强度,几乎承受了来自外部所有的力,保证了内部发射药的完整性及供输弹过程机构动作的可靠性。因此,金属药筒的大刚强度更加适合大摇摆、长通道的扬供输过程。

3 适合海洋“高温、高湿和高盐雾”环境的要求舰炮处于高温、高湿和高盐雾的海洋环境。可燃药筒由于其主要成分是硝化棉,具有较强的吸湿性,采用可燃药筒的弹药对储存、勤务处理和使用过程中的安全性要求更高[7]。在储存过程中,可燃筒体的化学性能受环境影响会发生变化,其含水量严重影响药筒各项燃烧性能参数[8],从而影响弹药的使用性能,吸湿的可燃药筒材料燃速减慢,膛压较低,就可能产生燃烧不完全并留有残渣的现象,同时影响内弹道一致性。

3.1 环境适应性根据相关试验结果可知:

1)淋雨试验,可燃药筒在非包装状态下,淋雨一小时后,可燃药筒表面擦拭和非擦拭条件下都能够燃烧完全;

2)浸水试验,将可燃药筒浸入水中,浸水深度1 m,持续30 min(目前最长持续时间为19 h),取出后测得可燃药筒水分含量在3.8%以下,符合可燃药筒水分含量规定标准,能够燃烧完全;

3)高湿试验,在湿度90%的环境中,将可燃药筒裸露存放7天,可燃药筒燃烧性能不受影响,能够完全燃烧。

虽然目前可燃药筒经过淋雨、浸水、高湿等试验,能够完全燃烧,但燃速降低对内弹道的影响尚不清楚,且其与海洋环境仍有很大的差别,海洋环境是否影响可燃药筒的长期储存还未进行可靠地试验验证,防火、防潮以及长期储存性能低于金属药筒。

3.2 勤务性射击以后,火药燃烧不可避免的会产生火药残渣等,采用可燃药筒射击后,将直接留在身管内膛表面,需要频繁对药室进行擦拭清洁,火药残渣等留膛会对后续发射安全性造成影响,火药燃烧直接作用于药室内壁会影响火炮身管寿命。同时射击中出现瞎火弹情况时,如何退出可燃药筒以及可燃药筒退出后如何处理等也是需要深入考虑的问题。再次装填药筒时,已嵌膛的弹丸有可能掉落,药筒应能承受掉落弹丸的冲击。

金属药筒对海洋“三高”环境适应性好。采用金属药筒时,火药燃烧后即使有火药残渣也会留在药筒内部,随火炮抽筒排壳后带出炮膛,有利于药室的清洁及保护。

4 全炮机构可靠性要求 4.1 抽筒、排壳机构可燃药筒虽免去了抽筒、排壳动作,但随之带来激光点火等技术不够成熟的问题。采用金属药筒虽需抽筒、排壳等机构,但抽筒、排壳动作不占用整个自动循环时间,技术成熟,可靠性高。

4.2 火药气体密封机构火炮发射时火药气体燃烧释放高温,金属药筒受热膨胀与身管内壁产生过盈配合,从而在身管和弹底之间形成了一个密闭空间,保证了膛内迅速膨胀的高压气体不会泄漏,起到可靠的密封作用。

全可燃药筒在火炮发射过程中需要增加一个可靠的炮膛密封结构来对火药气体进行有效密封,但在火炮密封技术上,关键密封件难以达到设计使用寿命要求[9]。目前常用的楔式炮闩加金属环闭气的闭气手段,闭气环使用寿命短,一旦有火药残渣留在闭气环上,闭气环的寿命就更低,军贸大口径火炮闭气环实际寿命仅有三四十发。

4.3 温度报警装置大口径火炮在采用药包或可燃药筒装药时,为了避免当药室温度达到药包或药筒的自燃温度而使发射装药点燃,增设了温度报警装置。监控火炮身管特别是药室的温度受到各国的重视,俄罗斯在其某型迫榴弹上就装有温度报警装置,南非和英国等国在其某型自行炮上安装了温度报警装置,我国某型自行火炮为适应国际市场要求也进行了身管温度报警装置的研制[10]。由此,在采用可燃药筒装药时,膛内温度过高仍继续发射,会对发射安全性产生一定的影响,从而限制了火炮持续作战能力[11]。而采用金属药筒时不需考虑该问题。

5 结 语综上,金属药筒的高安全性更加适合高射速、长连发的持续作战需求,其刚强度更加适合摇摆、长通道的扬供输过程,高环境适应性和勤务性更加适合“三高”的海洋环境,同时可使全炮机构设计更加可靠。某型舰炮应采用安全性、可靠性更高的金属药筒方案。

| [1] |

杨吉林. 焊接药筒机理及参数优化研究[D]. 太原: 中北大学, 2018.

|

| [2] |

黄涛. 可燃药筒燃烧完全性研究[D]. 西安: 西安北方惠安化学工业有限公司, 2007.

|

| [3] |

朱文芳, 王育维, 魏建国, 等. 某火炮多发连续射击身管传热计算分析[J]. 火炮发射与控制学报, 2010(2): 74-78. ZHU Wen-fang, WANG Yu-wei, WEI Jian-guo, et al. Calculation and analysis on heat transfer for a gun barrel during multiround continuous firing[J]. Journal of Gun Launch & Control, 2010(2): 74-78. |

| [4] |

贾昊楠, 路桂娥, 江路明. 环境湿度对可燃药筒吸湿性及燃烧完全性的影响[J]. 火炸药学报, 2012, 35(1): 87-90. JIA Hao-nan, LU Gui-e, JIANG Lu-ming. Influence of environmental humidity on hygroscopicity and burning perfectibility of rolling combustible cartridge case[J]. Chinses Journal of Explosives &Propellants, 2012, 35(1): 87-90. |

| [5] |

马昌军, 张小兵. 射流干扰实现激光点火光学窗口防污的数值模拟及优化[J]. 兵工学报, 2013, 34(1): 8-13. MA Chang-jun, ZHANG Xiao-bing. Simulation and optimization of optical window contamination prevention method using jet flow in laser ignition systems[J]. Acta Armamentarii, 2013, 34(1): 8-13. |

| [6] |

郭映华, 张洪汉, 朱文芳, 等. 金属药筒装药的热安全性分析[J]. 火炮发射与控制学报, 2013(2): 1-4. GUO Ying-hua, ZHANG Hong-han, ZHU Wen-fang, et al. Thermal security analysis of metal cartridge charge[J]. Journal of Gun Launch & control, 2013(2): 1-4. |

| [7] |

李国栋. 半可燃药筒弹药长期储存质量与可靠性研究[D]. 南京: 南京理工大学, 2012.

|

| [8] |

贾昊楠, 王琦, 路桂娥, 等. 环境湿度对可燃药筒燃烧性能的影响[J]. 弹道学报, 2013, 25(1): 81-84. JIA Hao-nan, WANG Qi, et al. Influence of humidity on combustion performance of CCC[J]. Journal of Ballistics, 2013, 25(1): 81-84. |

| [9] |

何清. 焊接钢制药筒设计理论与研究[D]. 太原: 中北大学, 2005.

|

| [10] |

樊建勋, 王茂林, 李殿凯. 155 mm自行炮身管温度报警装置的研制[J]. 兵器材料科学与工程, 2001, 24(4): 17-18. FAN Jian-xun, WANG Mao-lin, LI Dian-kai. Development of barrel temperature alarm apparatus of 155 mm self-propellant howitzer[J]. Ordnance Material Science and Engineering, 2001, 24(4): 17-18. |

| [11] |

吴斌, 夏伟, 汤勇, 等. 射击过程中热影响及身管热控制措施综述[J]. 兵工学报, 2003, 24(4): 525-529. WU Bin, XIA Wei, TANG Yong, et al. A review on thermal effects during the firing process and measures of their thermal control[J]. Acta Armamentarii, 2003, 24(4): 525-529. |

2020, Vol. 42

2020, Vol. 42