2. 武汉第二船舶设计研究所,湖北 武汉 430064

2. Wuhan Second Ship Design and Research Institute, Wuhan 430064, China

船舶与海洋平台在恶劣海况中航行或作业时,波浪会对船体或平台结构造成剧烈的砰击。金属夹层结构因其具有更优的抗砰击性能而在船舶与海洋工程领域得到广泛应用[1],因此针对金属夹层结构的入水砰击动态响应特性研究具有重要的理论及工程意义。

针对结构入水砰击过程,众多学者对其进行了深入研究。杨衡等[2]基于双渐进法研究弹性结构入水砰击过程中的弹性效应,通过数值计算和模型试验结果对比表明,流固耦合效应对弹性结构入水砰击载荷及结构弹性动力响应的影响不可忽略。Pandey S等[3]基于显式有限元方法和ALE算法,对30°二维楔形刚体入水砰击过程进行数值模拟,并对模型网格密度开展收敛性分析,计算结果与模型试验结果十分吻合。张健等[4]针对二维刚性楔形体入水砰击问题,采用数值模拟和模型试验2种方法,获得了气垫效应、斜倾角、入水速度对楔形体入水砰击压力峰值的影响规律,以及气垫效应对压力峰值的影响机理。研究表明,入水砰击过程是一个复杂的瞬态过程,在对其进行数值模拟时必须考虑流固耦合效应和空气垫的影响[5]。

本文针对I型夹芯夹层板,采用流固耦合算法,对其入水砰击动力响应特性进行分析,并与常用的带有9#加筋的加筋板进行对比,然后对影响I型夹芯夹层板抗入水砰击性能的结构进行参数化分析,从而综合评估该金属夹层结构的入水砰击动力响应特性。

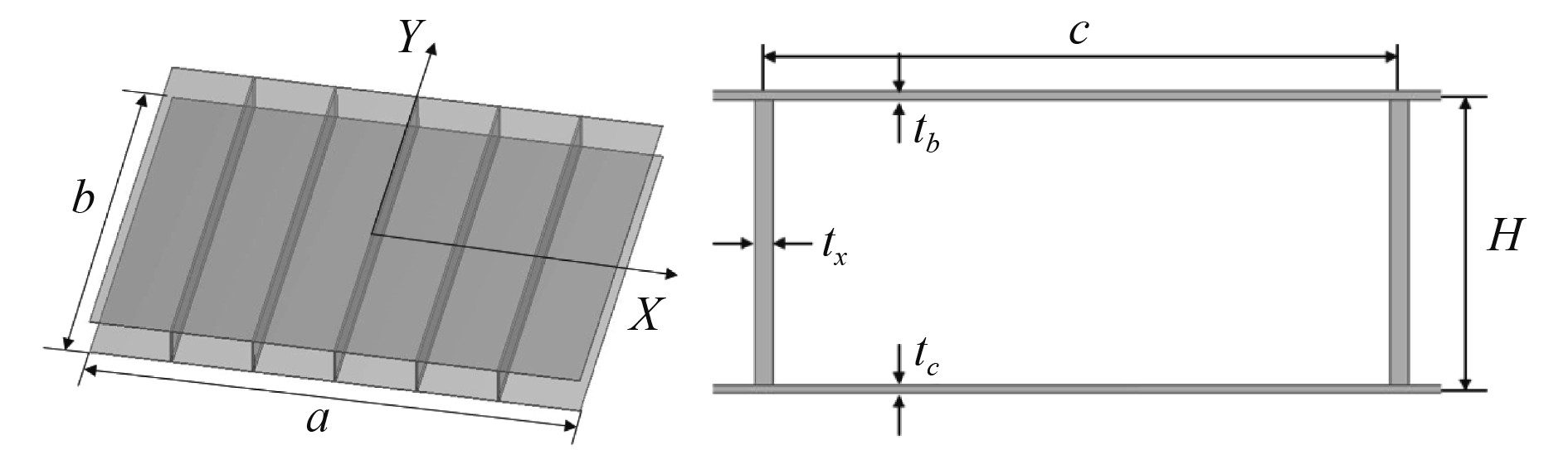

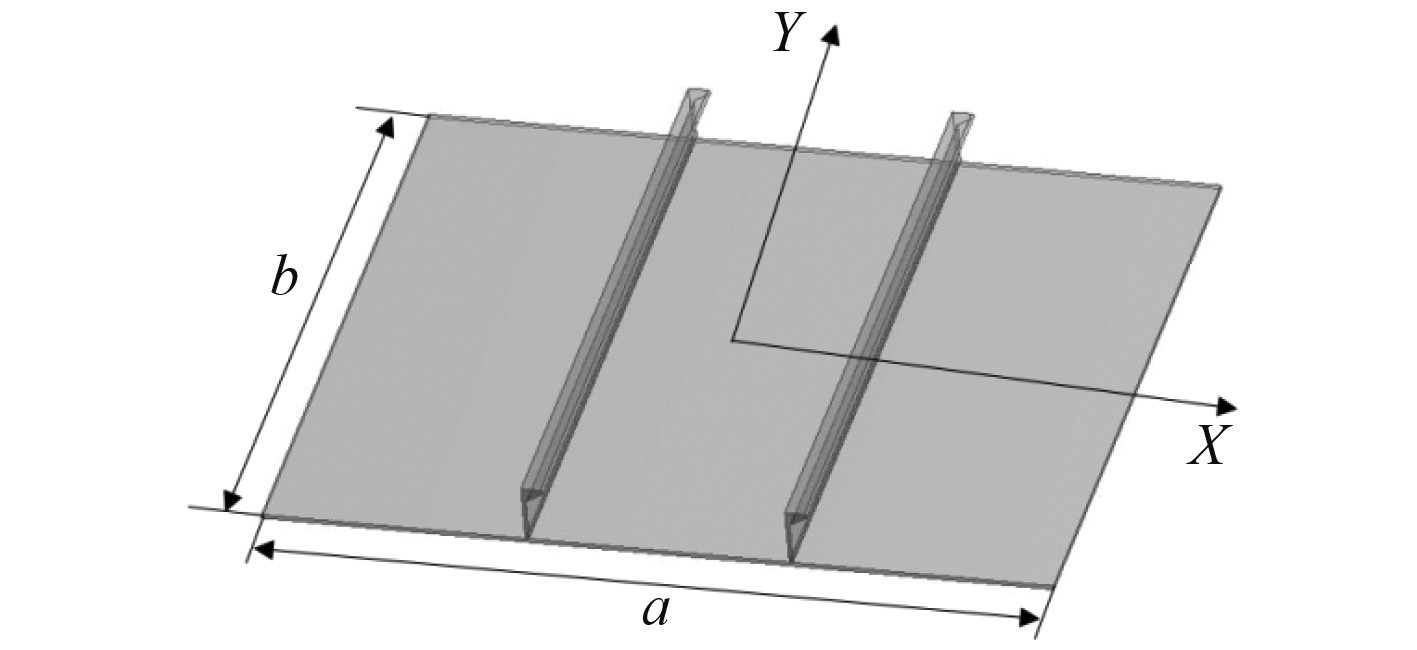

1 结构模型与流固耦合算法 1.1 几何模型I型夹芯夹层板由背水面板、I型芯层和触水面板3部分组成。本文所研究的I型夹芯夹层板几何模型如图1所示。其中背水面板厚度tb和触水面板厚度tc均为2.5 mm,芯层厚度tx为5.5 mm,芯层间距c为200 mm,长度a为1200 mm,宽度b为1000 mm,在长度方向共包含6个胞元。加筋板由触水面板和9#球扁钢加筋两部分组成,如图2所示,其中长度a和宽度b与I型夹芯夹层板相同,触水面板厚度6 mm。

|

图 1 I型夹芯夹层板几何模型 Fig. 1 Geometrical model of I-core sandwich plate |

|

图 2 加筋板几何模型 Fig. 2 Geometrical model of stiffened plate |

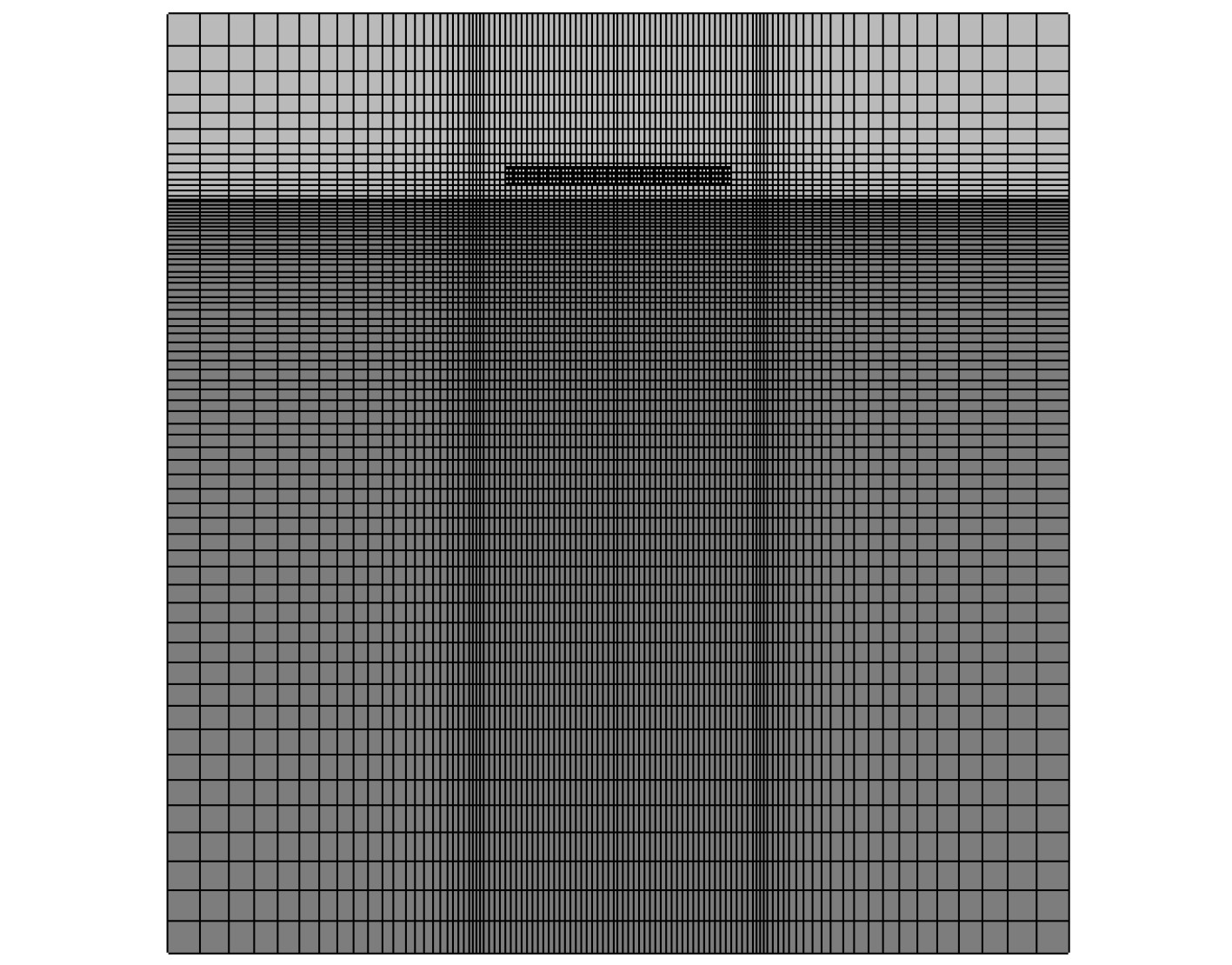

在对板结构入水砰击动力响应进行分析时,不能忽略空气层的影响,否则会导致奇异解[6],因此需要构建气-液-固三相耦合模型,如图3所示。上部分为空气,板结构在空气域中,下部分为水。靠近结构的流体可以采用等分网格划分,网格大小与结构尽量相当,从而保证计算精度,而远离结构的流体则可以采用非等分网格划分,用于减小计算时间[7]。

|

图 3 板结构入水有限元模型 Fig. 3 Finite element model of plate slamming |

I型夹芯夹层板和加筋板有限元模型分别如图4和图5所示。在实际船舶建造中,板结构四周均为强构件,因此在对其进行分析时通常认为是固支边界[8]。但在本文研究中,将板结构四边固支则无法模拟入水砰击过程,因此需要在其四边设置等高等质量的刚性板,用于等效固支边界。此时,板结构只有垂直方向上的自由度,其他自由度被刚性板约束,与实际板结构的固支边界相符。

|

图 4 I型夹芯夹层板有限元模型 Fig. 4 Finite element model of I-core sandwich plate |

|

图 5 加筋板有限元模型 Fig. 5 Finite element model of stiffened plate |

空气和水均采用*MAT_NULL材料模型,且分别选用Linear-polynomial状态方程和Gruneisen状态方程[9],其压力与体积的关系分别如下式:

| $P = {C_0} + {C_1}\mu + {C_2}{\mu ^2} + {C_3}{\mu ^3} + ({C_4} + {C_5}\mu + {C_6}{\mu ^2})E{\text{,}}$ | (1) |

| $P = \dfrac{{{\rho _0}{C^2}\mu \left[1 + \left(1 - \dfrac{{{\gamma _0}}}{2}\right)\mu - \dfrac{\alpha }{2}{\mu ^2}\right]}}{{{{\left[1 - ({S_1} - 1)\mu - \dfrac{{{S_2}{\mu ^2}}}{{\mu + 1}} - \dfrac{{{S_3}{\mu ^3}}}{{{{(\mu + 1)}^2}}}\right]}^2}}} + ({\gamma _0} + \alpha \mu )E{\text{。}}$ | (2) |

其中:P,μ,E分别为压力,介质压缩比和体积内能;式(1)中C0~C6为多项式系数,取值为C4=C5=0.4,其他均为0;式(2)中ρ0为常温状态下水的密度1250 kg/m3,C=1480 m/s;S1~S3为冲击波输入参数,分别为2.56,−1.98和0.22;γ0为无因次系数0.49。

板结构采用*MAT_PLASTIC_KINEMATIC材料模型,材料密度7850 kg/m3,杨氏模量210 GPa,泊松比0.3,静态屈服应力317.8 MPa,同时采用Cowper-Symond本构方程描述材料在砰击载荷下的应变率[10],如下式:

| ${{\sigma _0^1} / {{\sigma _0}}}{\rm{ = }}1 + {{(\dot \varepsilon } / C}{)^{{1 / P}}}{\text{。}}$ | (3) |

其中

空气和水均为ALE单元,并采用关键字*ALE_MULTI-MATERIAL_GROUP将二者绑定在一个单元算法里,同时在单元外侧都设置有无反射边界条件。板结构为Lagrange单元,并采用关键字*CONSTRAINED_LAGRANGE_IN_SOLID将其与流体耦合在一起,此时空气与板结构的网格是重叠的,不需要在空气单元中抠除板结构单元,且2种单元也不需要网格一致。

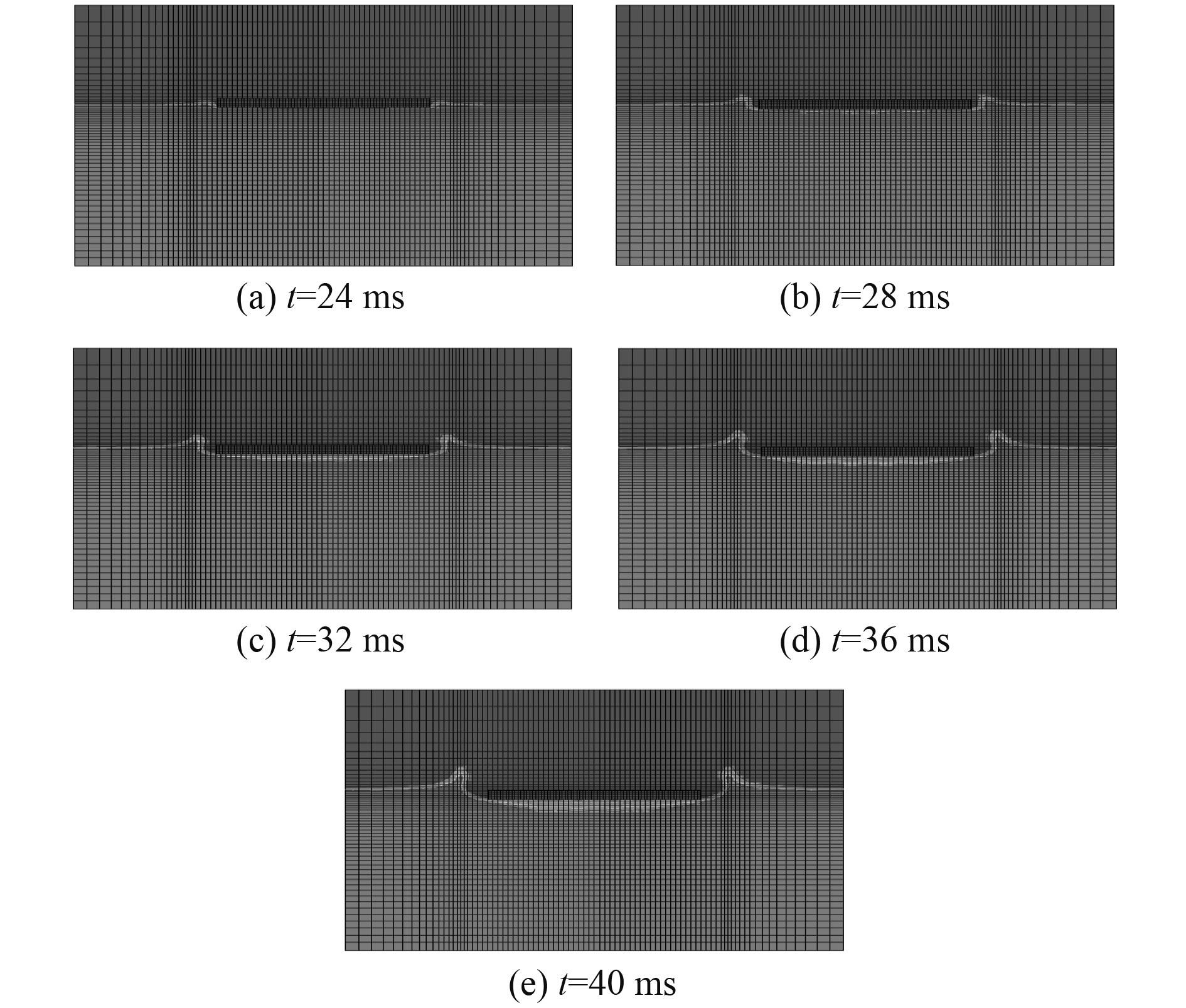

2 瞬态动力结果分析 2.1 液面变化设定板结构触水面板距水面100 mm,初始下落速度5 m/s,入水砰击过程中的液面变化如图6所示。水受到冲击发生变形,结构边界处的水脱离并与空气混合形成空气垫,累积到一定量时形成射流。随着板结构入水深度的增大,射流效果越加明显。

|

图 6 板结构入水砰击时间历程 Fig. 6 Time history of plate slamming |

触水面板中心点的砰击压力时历曲线如图7所示,2种板结构的砰击压力峰值与对应时间接近。板结构入水砰击过程中,接触水面前砰击压力的波动是由空气所致,当接触到水面后,砰击压力表现为单峰值的瞬态过程,并振荡趋于0。

|

图 7 触水面板中心点砰击压力时历曲线 Fig. 7 Time history curve of slamming pressure at center point of water contact panel |

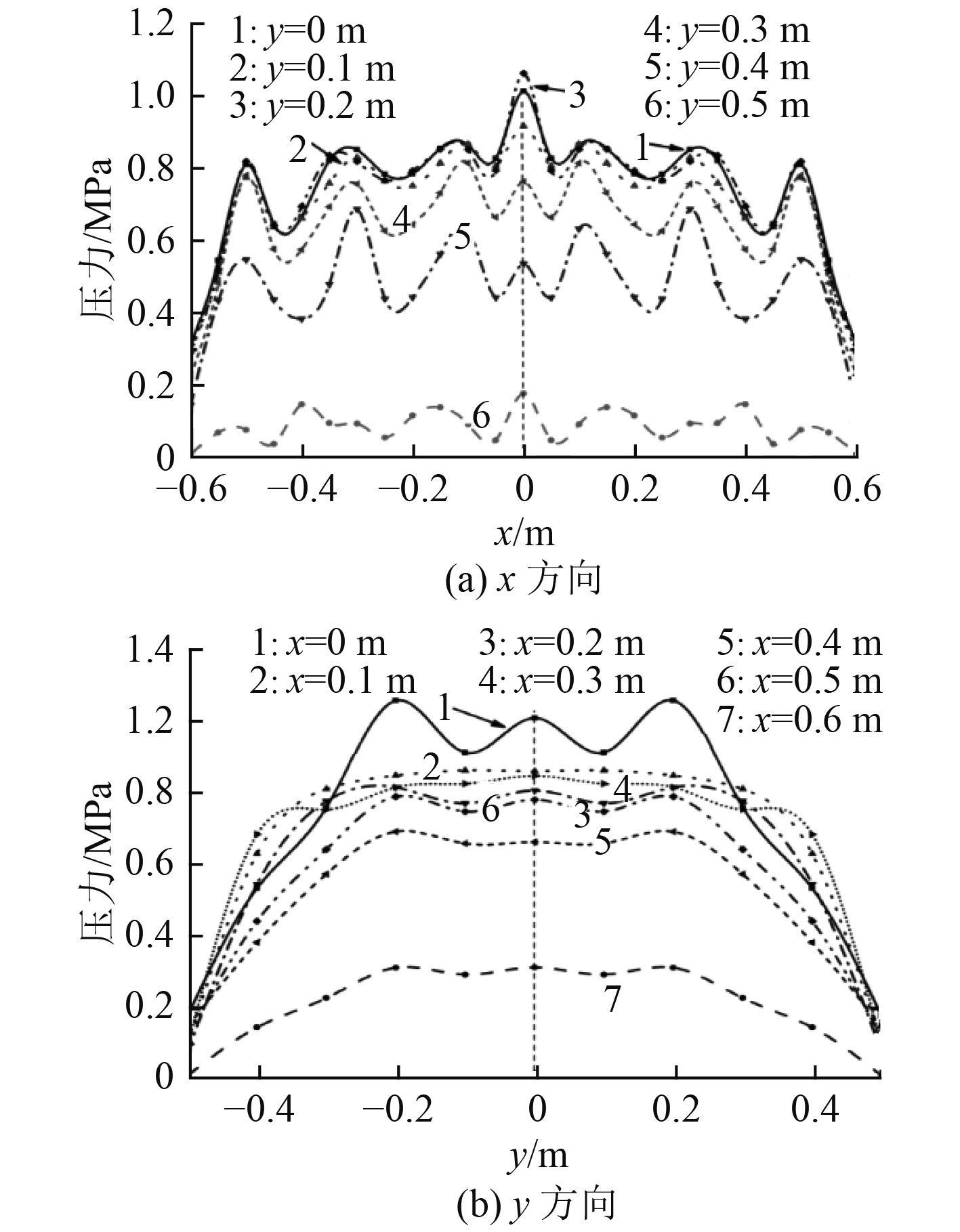

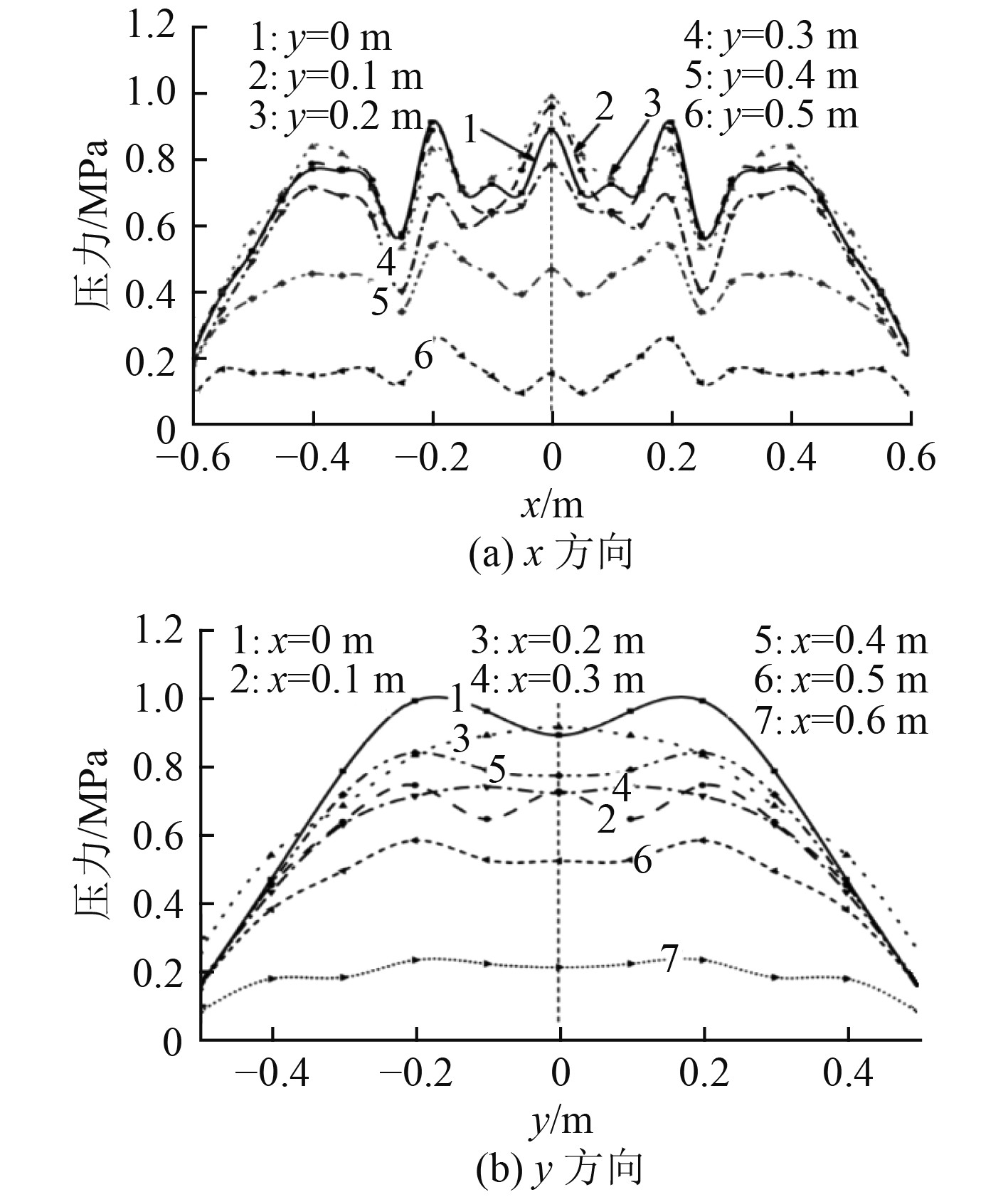

触水面板的砰击压力分布如图8和图9所示,对应时刻均为触水面板中心点砰击压力峰值时刻。通过分析可知,2种板结构的砰击压力分布趋势一致,即沿x方向离中心点越远砰击压力越小,沿y方向则先增大后减小,且砰击压力最大值出现的位置均在(0 m,±0.2 m)附近,主要是由于I型夹层或加筋的存在使得结构刚度局部增大,从而导致压力分布出现了局部峰值。

|

图 8 I型夹芯夹层板触水面板砰击压力分布 Fig. 8 Slamming pressure distribution of water contact panel for I-core sandwich plate |

|

图 9 加筋板触水面板砰击压力分布 Fig. 9 Slamming pressure distribution of water contact panel for stiffened plate |

在不同入水速度下,对比触水面板砰击压力最大值和平均值,如图10所示。与加筋板相比,I型夹芯夹层板的砰击压力最大值稍大,而平均值则明显更大。

|

图 10 触水面板砰击压力对比 Fig. 10 Slamming pressure comparison of contact water panel |

在不同入水速度下,对比触水面板砰击变形最大值和平均值,如图11所示。在I型夹层或加筋与触水面板接触的位置由于刚度增大,出现明显的砰击变形的谷值。同时与加筋板相比,I型夹芯夹层板的砰击变形明显更小,且沿x方向,在每个胞元内都出现砰击变形的峰值。

|

图 11 触水面板砰击变形对比 Fig. 11 Slamming deformation comparison of contact water panel |

改变I型夹芯夹层板背水面板、芯层和触水面板的厚度,并以触水面板平均压力和中心点压力峰值、平均变形和最大变形为指标,从而评估三者厚度对I型夹芯夹层板入水砰击动力响应的影响。

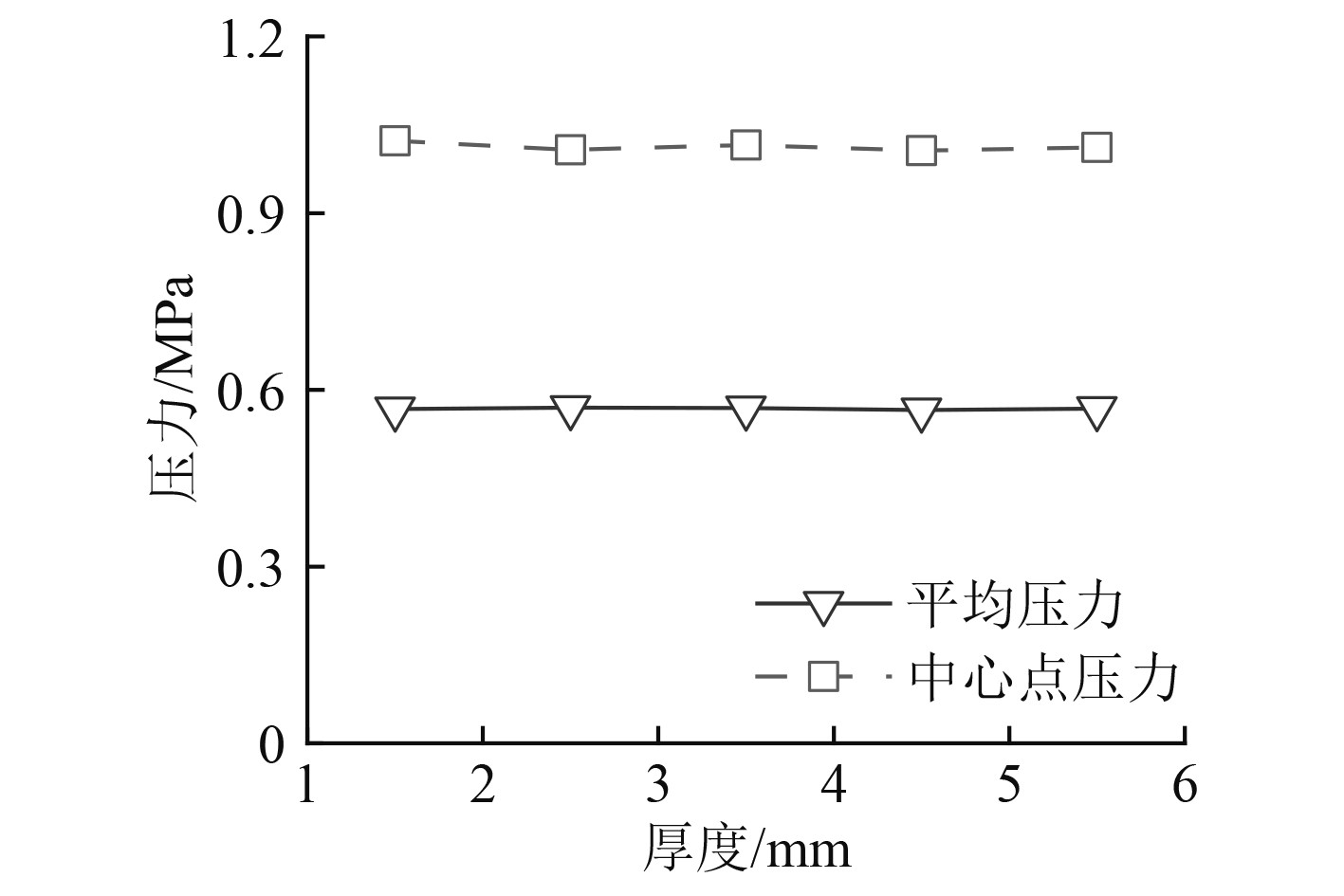

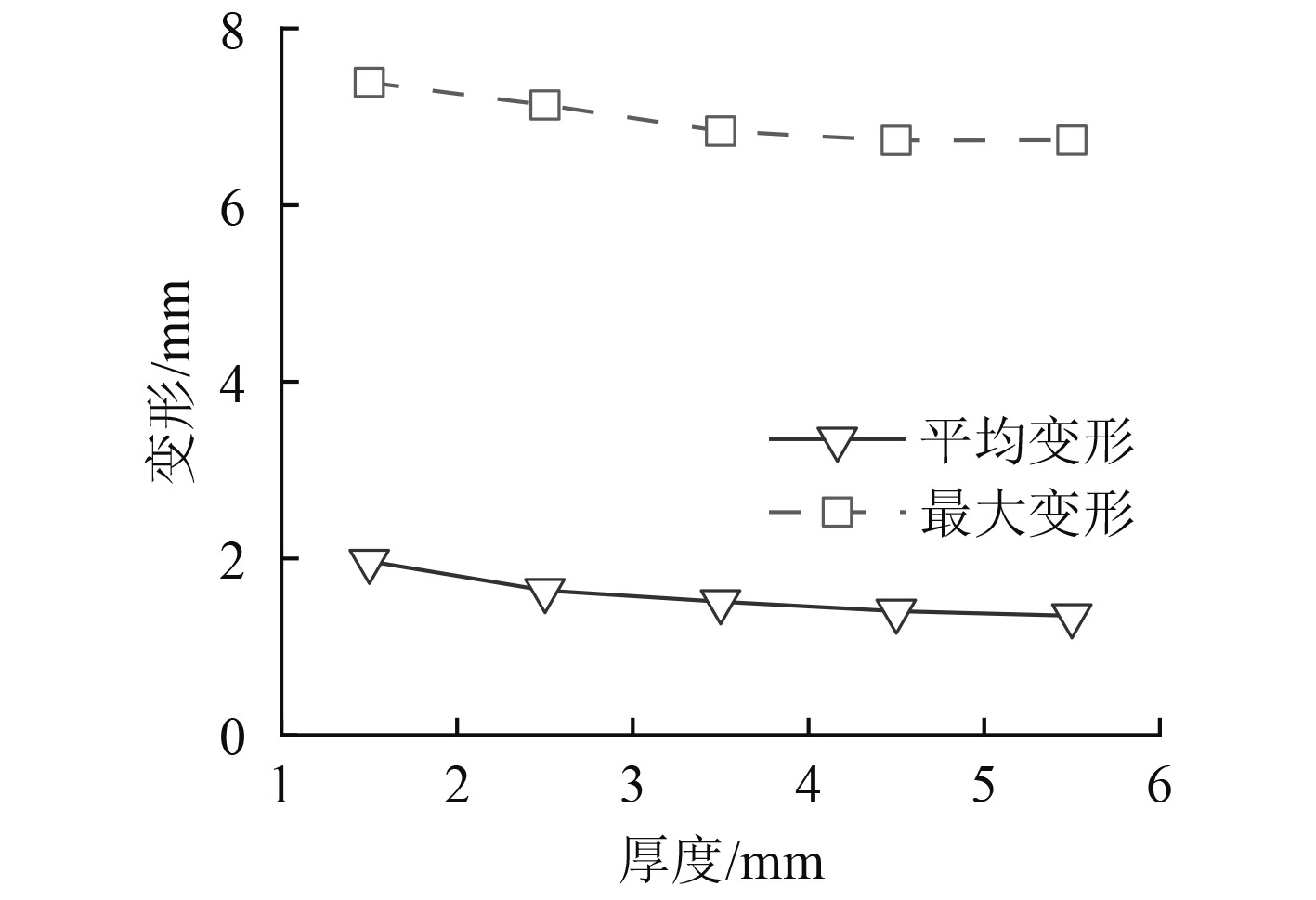

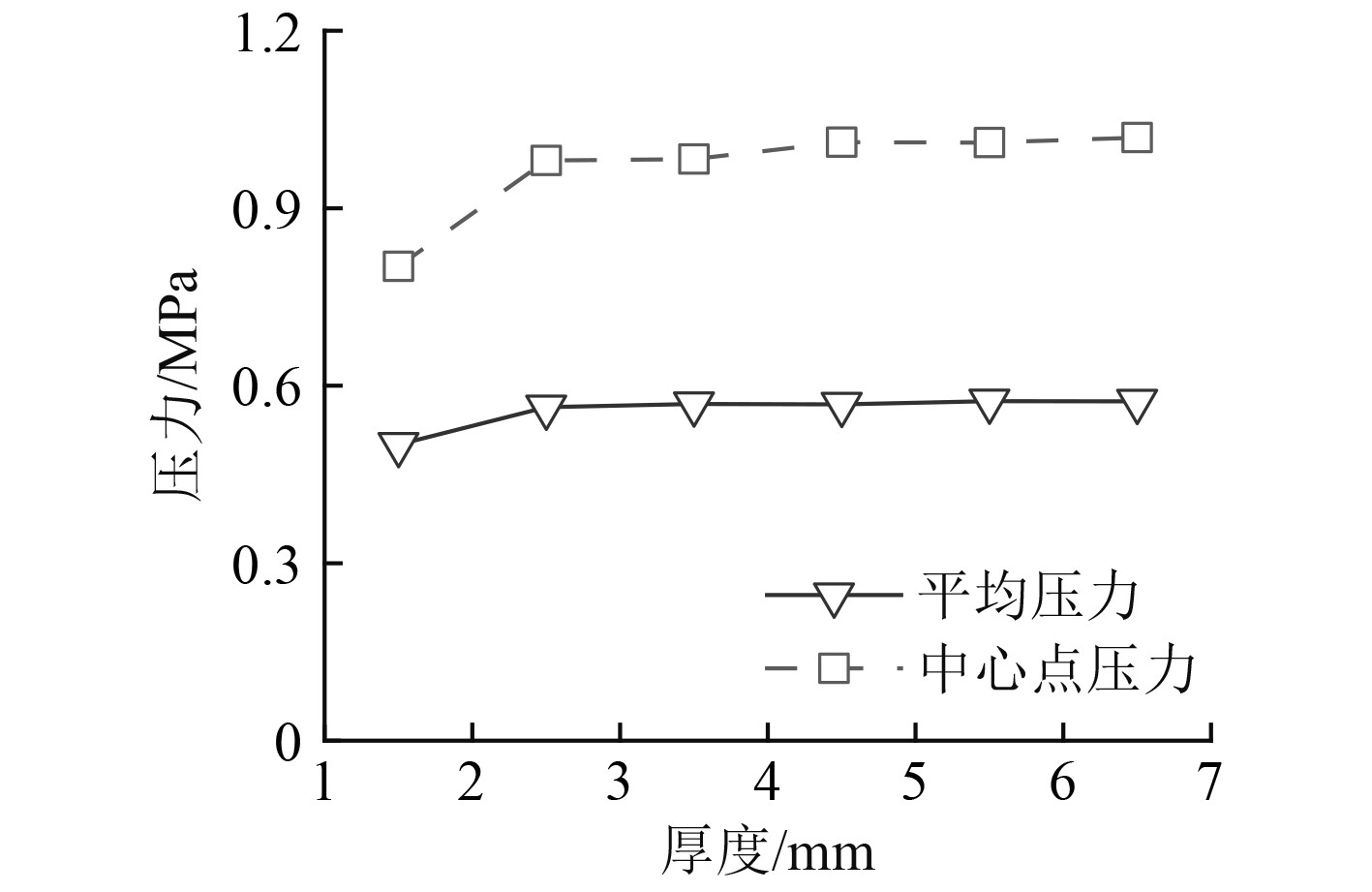

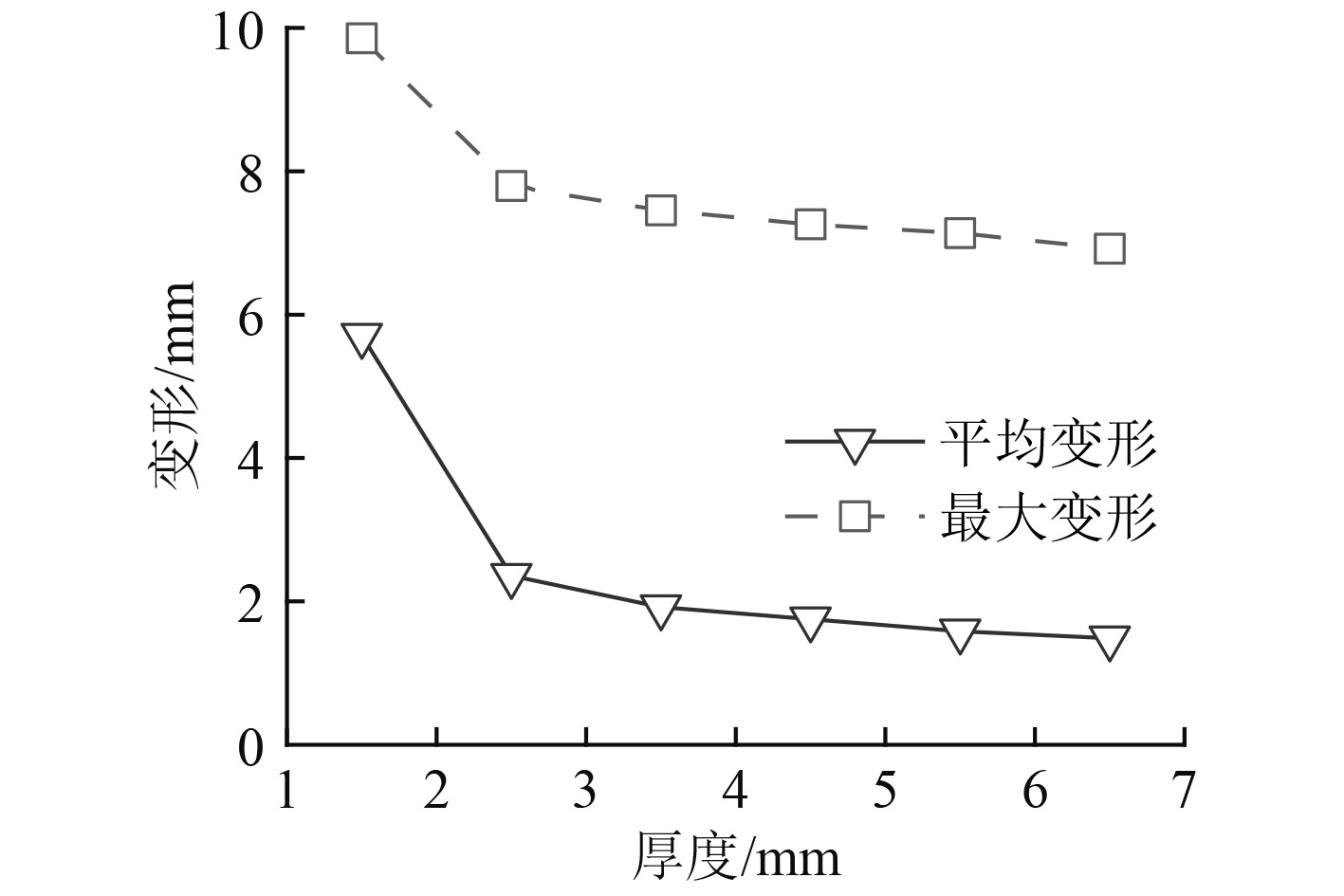

3.1 背水面板厚度改变背水面板的厚度,分别取值1.5 mm,2.5 mm,3.5 mm,4.5 mm和5.5 mm,由此得到的砰击压力和砰击变形如图12和图13所示。分析可知,背水面板厚度的增大对于砰击压力几乎没有影响,对于砰击变形的减小效果也很小。

|

图 12 背水面板厚度-砰击压力曲线 Fig. 12 Top plate thickness-slamming pressure curve |

|

图 13 背水面板厚度-砰击变形曲线 Fig. 13 Top plate thickness-slamming deformation curve |

改变芯层的厚度,分别取值1.5 mm,2.5 mm,3.5 mm,4.5 mm,5.5 mm和6.5 mm,由此得到的砰击压力和砰击变形如图14和图15所示。分析可知,当芯层厚度由1.5 mm增大到2.5 mm后,砰击压力增大而砰击变形大幅减小,但当继续增大厚度时,对砰击压力的增大和砰击变形的减小效果都降低,说明芯层的厚度存在临界值。

|

图 14 芯层厚度-砰击压力曲线 Fig. 14 Core thickness-slamming pressure curve |

|

图 15 芯层厚度-砰击变形曲线 Fig. 15 Core thickness-slamming deformation curve |

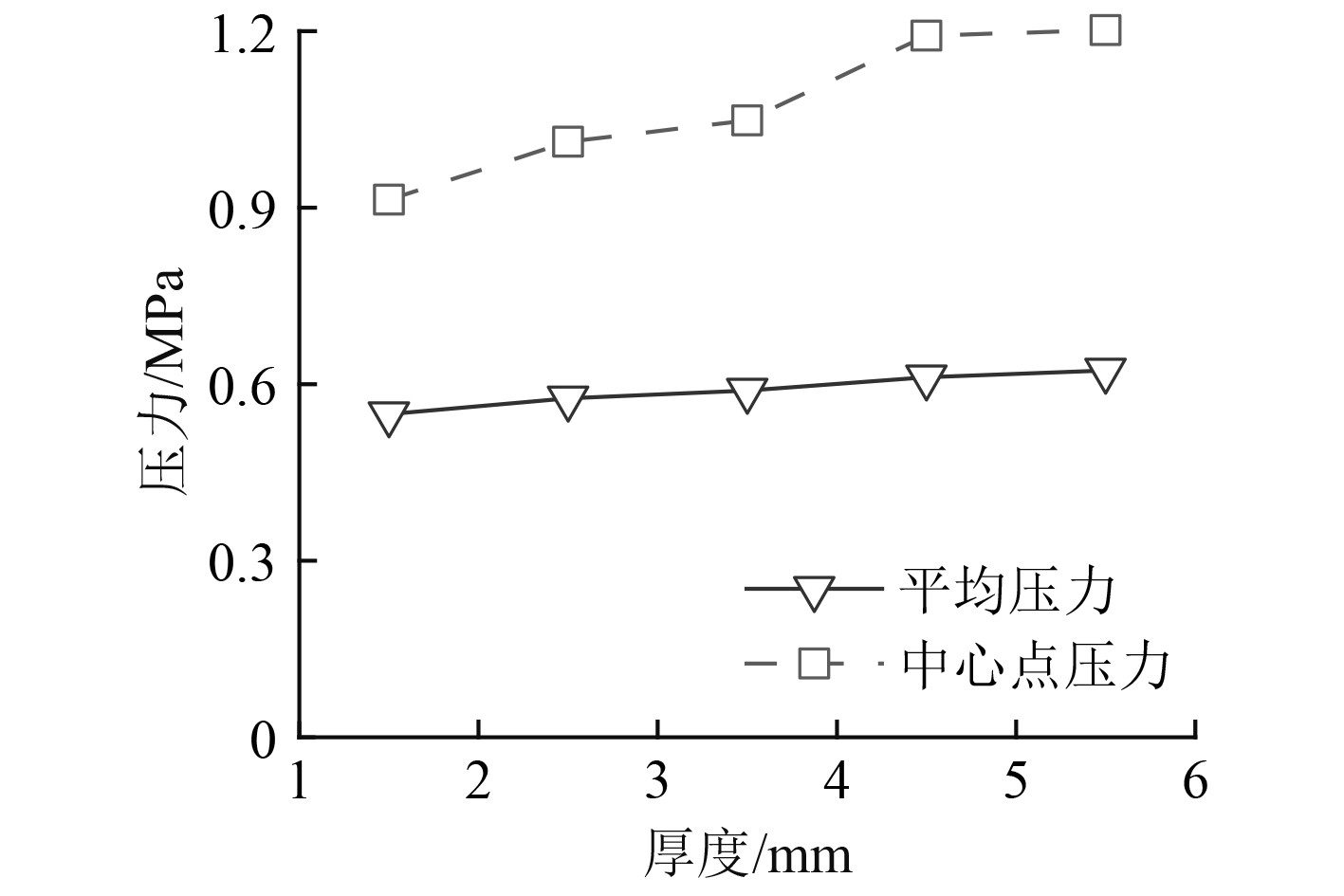

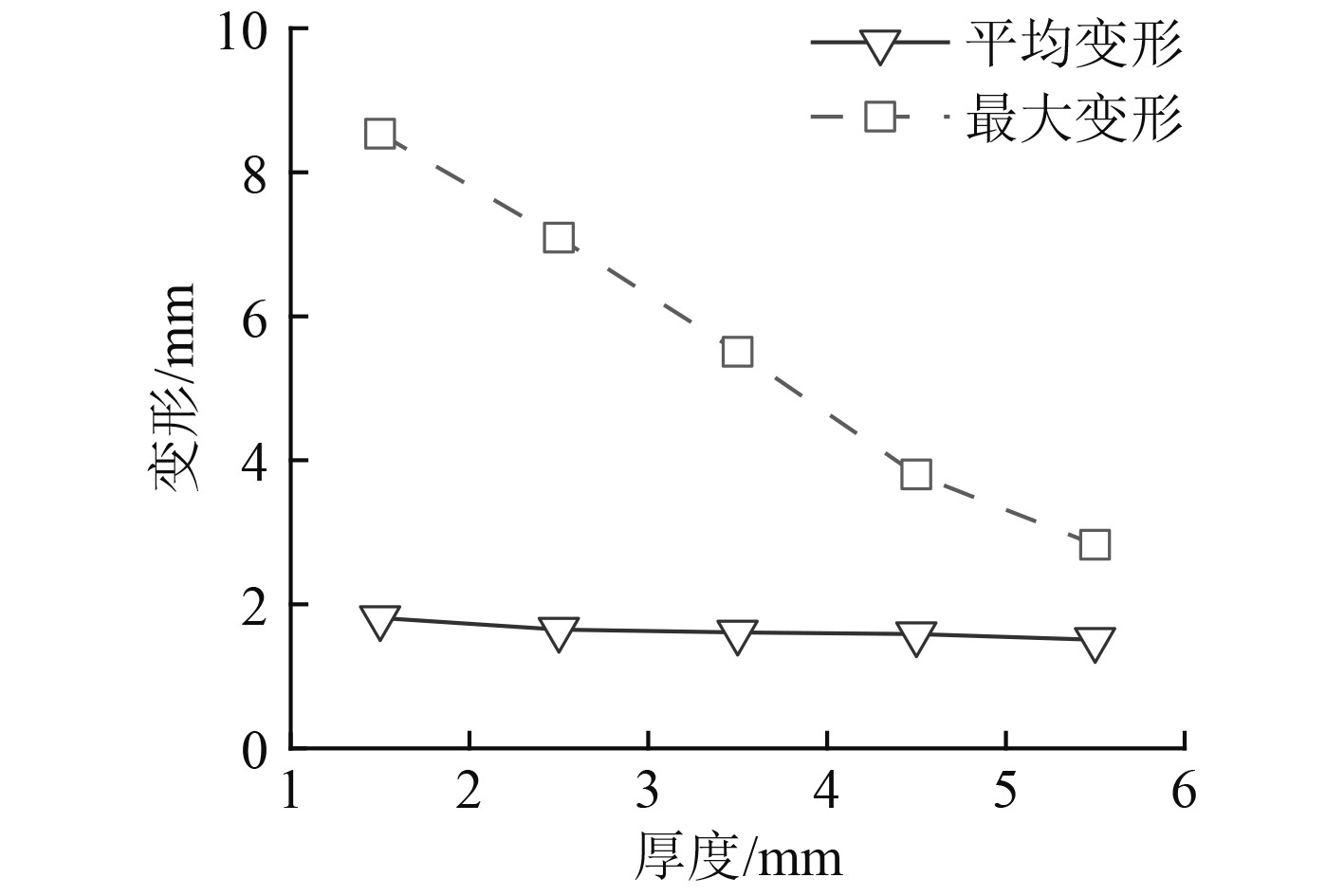

改变触水面板的厚度,分别取值1.5 mm,2.5 mm,3.5 mm,4.5 mm和5.5 mm,由此得到的砰击压力和砰击变形如图16和图17所示。分析可知,随着触水面板厚度的增加,中心点压力峰值明显增大,最大变形大幅减小,而平均压力和平均变形则变化不大,主要是因为厚度的增加增大了触水面板的刚度,使得其结构变得更硬,从而导致砰击压力峰值的增大。

|

图 16 触水面板厚度-砰击压力曲线 Fig. 16 Contact water plate thickness-slamming pressure curve |

|

图 17 触水面板厚度-砰击变形曲线 Fig. 17 Contact water plate thickness-slamming deformation curve |

通过对比I型夹芯夹层板和加筋板的入水砰击压力和砰击变形,以及对I型夹芯夹层板的结构参数研究,可以得出如下结论:

1)与同等质量的加筋板相比,I型夹芯夹层板具有相同的入水砰击压力分布规律,虽然砰击压力稍大,但是砰击变形明显减小,说明I型夹芯夹层板具有更优的抗入水砰击性能。

2)背水面板对I型夹芯夹层板的抗入水砰击性能影响很小,增大芯层和触水面板的厚度虽然增大了砰击压力,但是很大程度上减小了砰击变形,因此可以作为提高I型夹芯夹层板抗入水砰击性能的途径。

| [1] |

BADRIEV I B, MAKAROV M V, PAIMUSHIN V N. Geometrically nonlinear problem of longitudinal and transverse bending of a sandwich plate with transversally soft core[J]. Lobachevskii Journal of Mathematics, 2018, 39(3): 448-457. DOI:10.1134/S1995080218030046 |

| [2] |

杨衡, 孙龙泉, 龚小超, 等. 弹性结构入水砰击载荷特性三维数值模拟研究[J]. 振动与冲击, 2014, 33(19): 28-34. |

| [3] |

PANDEY S, PRADYUMNA S. Transient stress analysis of sandwich plate and shell panels with functionally graded material core under thermal shock[J]. Journal of Thermal Stresses, 2018, 41(5): 1-25. |

| [4] |

张健, 尤恽, 王珂, 等. 基于气垫效应的二维楔形体入水砰击载荷预报方法研究[J]. 舰船科学技术, 2016, 38(2): 7-12. DOI:10.3404/j.issn.1672-7649.2016.2.002 |

| [5] |

赵飞, 程远胜, 刘均, 等. 入水砰击下金字塔点阵夹层板塑性动力响应分析[J]. 船海工程, 2013, 42(3): 13-16. DOI:10.3963/j.issn.1671-7953.2013.03.003 |

| [6] |

F KIAKOJOURI, M R SHEIDAII. Numerical analysis of steel I-core sandwich panels subjected to multiple consecutive blast scenarios[J]. Iranian Journal of Science and Technology, Transactions of Civil Engineering, 2019, 43(1): 371-382. |

| [7] |

朱仁庆, 陆嘉文, 纪仁玮, 等. 波浪作用下三维楔形体入水砰击数值模拟[J]. 舰船科学技术, 2019, 41(13): 6-11. |

| [8] |

高处, 刘文夫, 邱伟强, 等. I型夹芯金属夹层板振动特性数值仿真分析[J]. 噪声与振动控制, 2018, 38(4): 76-80. DOI:10.3969/j.issn.1006-1355.2018.04.015 |

| [9] |

ROLFE E, KELLY M, ARORA H, et al. Failure analysis using x-ray computed tomography of composite sandwich panels subjected to full-scale blast loading[J]. Composites Part B Engineering, 2017, 129: 26-40. DOI:10.1016/j.compositesb.2017.07.022 |

| [10] |

佘文轩, 周广利, 郭春雨, 等. 楔形体入水砰击问题研究与流场结构演变的POD分析[J]. 中国造船, 2019, 60(2): 36-49. DOI:10.3969/j.issn.1000-4882.2019.02.004 |

2020, Vol. 42

2020, Vol. 42