钢材是目前用量最大的金属材料,在使用过程中,除受外加载荷作用外,不可避免地会受到自然环境的侵蚀,从而影响构件的整体性能。例如,船舶钢结构在使用过程中会出现船体腐蚀和内部零件破损老化等问题,影响局部结构强度,考虑到船体使用寿命和经济因素影响,又很难对受损部件直接更换。碳纤维复合材料具有高模量、高强度、耐腐蚀等一些优异性能,已广泛应用于航空航天、工业建筑、船舶制造和风电等领域。复合材料胶接修复技术具有操作简便、修复时间短并且不会对修补件产生二次损伤等优点,已广泛应用于船舶快速修复中。

国外复合材料修复方法的研究起步较早,Baker等[1]在对飞机机翼维修中最早系统性提出复合材料胶接修复技术,这些技术可以大大提高受损部件的力学性能。Jones等[2]研究了硼纤维复合材料单面修复金属机翼的力学行为,发现单面修补会造成偏心加载,使补片修复效率降低。Wang等[3]进行了各向异性复合材料补片胶接修复各向同性板材的残余应力研究,计算结果对复合材料胶接修复与热应力关系提供了简便的解决方法。Brighenti等[4]通过解析法和数值模拟法对复合材料胶接修复裂纹板的最优尺寸进行了研究,结果表明经过尺寸优化后的补片相对优化前具有更低的应力强度因子。Bachir等[5]采用有限元分析法对复合材料胶接修复性能进行了研究,结果表明裂纹长度较小时,梯形补片的粘接应力较低,具有更高的疲劳寿命。Fekih等[6]通过数值模拟法对复合材料补片的长度、厚度和宽度的胶接修复效果进行分析,结果表明补片尺寸的增加可以明显降低裂纹尖端的J积分。Banea等[7]分析了搭接方法、胶层材料属性、环境因素对复合材料修复强度的影响。Ribeiro等[8]运用内聚力模型模拟粘接界面的力学行为,分析了不同粘接剂的脱粘失效效果。

近年来,国内学者逐渐开始了复合材料胶接修复结构的研究。孙洪涛等[9]提出一种改进的复合材料胶接母板的有限元模型,计算结果适用于单面修补和双面修补情况。刘艳红等[10]通过有限元法对复合材料补片胶接结构进行计算,结果表明增加补片厚度和宽度都可以提高胶接修复效果。郑云等[11]通过裂纹扩展模型和试验对比,提出了修复结构疲劳寿命的预测方法,经过修复后结构的疲劳寿命得到显著提高。苏维国等[12]通过理论模型和数值模拟结果对比,分析了复合材料胶接金属裂纹板的应力分布特点。吴健等[13]运用虚拟裂纹闭合法分析了金属裂纹板在双轴拉伸作用下的断裂过程,结果表明经过复合材料修复的钢结构力学性能会得到明显提高。李立业等[14]通过四点弯曲试验对不同连接接头力学特性进行探究,试验结果表明填充芯材的材料类型对接头的弯曲性能影响较大。章向明等[15-16]通过解析法和数值模拟分析了胶层剪应力分布特征,提出了弹性边界区的概念,使胶层剪应力表达式能极好地满足自由边界条件,并可以准确地预测脆性或延性粘接剂弹性区、塑性区和软化区胶层剪应力分布和剪应力峰值。

本文通过对复合材料加固横向裂纹构件进行三点弯曲试验,探究弯曲载荷作用下复合材料加固横向裂纹钢板的可行性,并建立三维有限元模型模拟试样加载情况,重点分析胶层应力分布和粘接失效过程。

1 试 验 1.1 试样尺寸与材料参数钢板为武汉钢铁股份有限公司生产Q235A,胶粘剂为武汉长江加固公司生产YZJ-CQ纤维浸渍胶,补片为武汉长江加固公司生产CJ型高强度Ⅰ级碳纤维布,材料参数如表1所示

|

|

表 1 材料参数 Tab.1 Properties of materials |

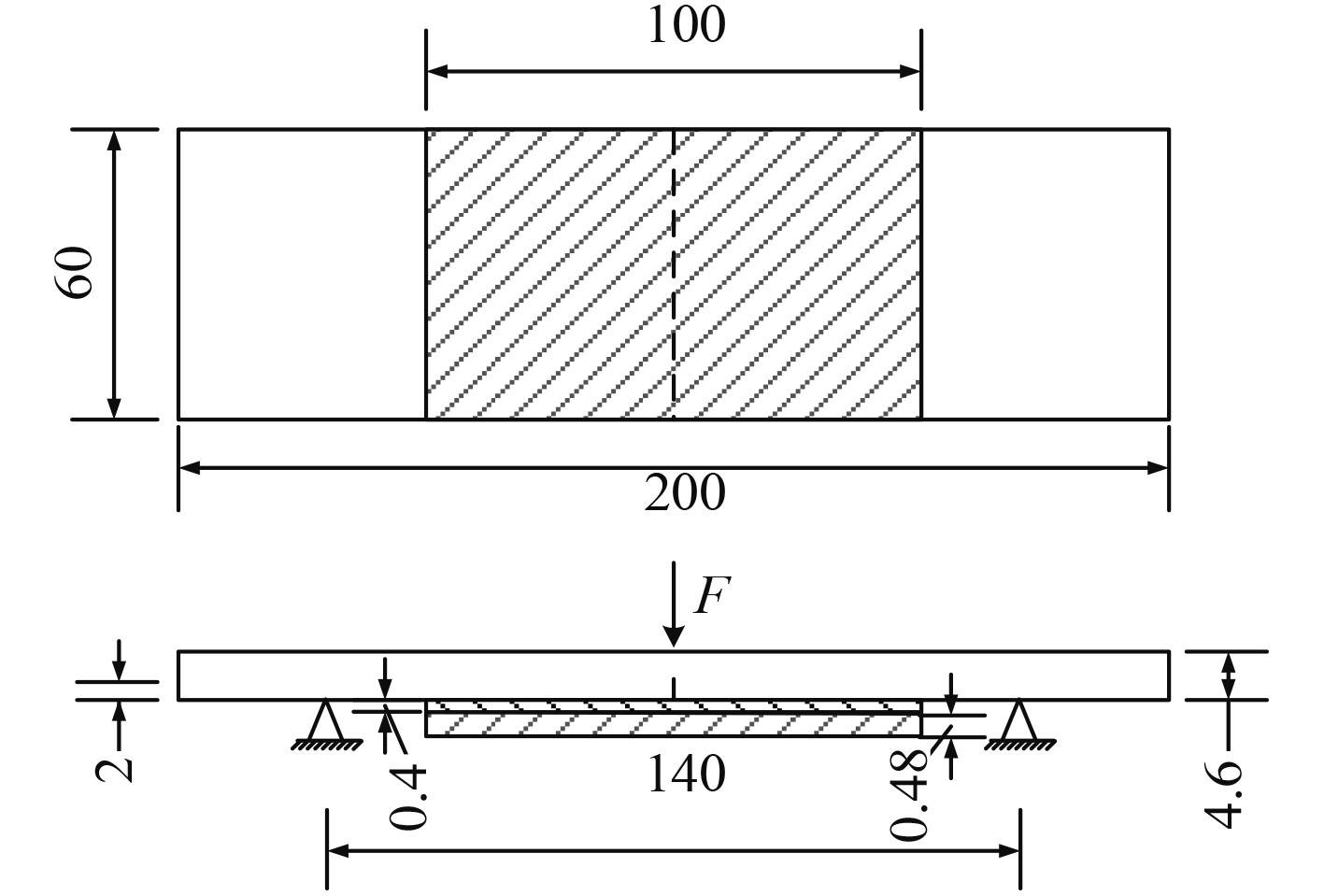

钢板尺寸为200 mm*60 mm*4.6 mm,使用线切割技术生成横贯宽度的裂纹,裂纹深度为2 mm。单层碳纤维布厚度为0.24 mm,双层碳纤维布厚度为0.48 mm,长度为100 mm,宽度为60 mm(遍布钢板宽度),沿中心线对称分布。胶层厚度为0.4 mm。试验采用三点弯曲的加载方式,跨距为140 mm,试样尺寸和加载方式如图1所示。

|

图 1 试样几何尺寸 Fig. 1 Geometric dimensions of the specimen |

表面处理:使用砂纸对钢板粘贴区域进行打磨,并用丙酮对钢板表面油污进行清洗。

配胶:将碳纤维浸渍胶A,B组分按照3∶1配比,搅拌均匀。

布胶:用刷子均匀地将配比后的胶水涂到钢板布胶区域,布胶区域要略大于粘贴区域。

粘贴碳纤维布:将剪裁后的碳纤维布平铺于涂胶后的钢板表面,并用滚筒按同一方向均匀施压,直至胶水充分浸润碳纤维布。

养护:将粘贴后试样置于通风处,室温下自然固化7 d。

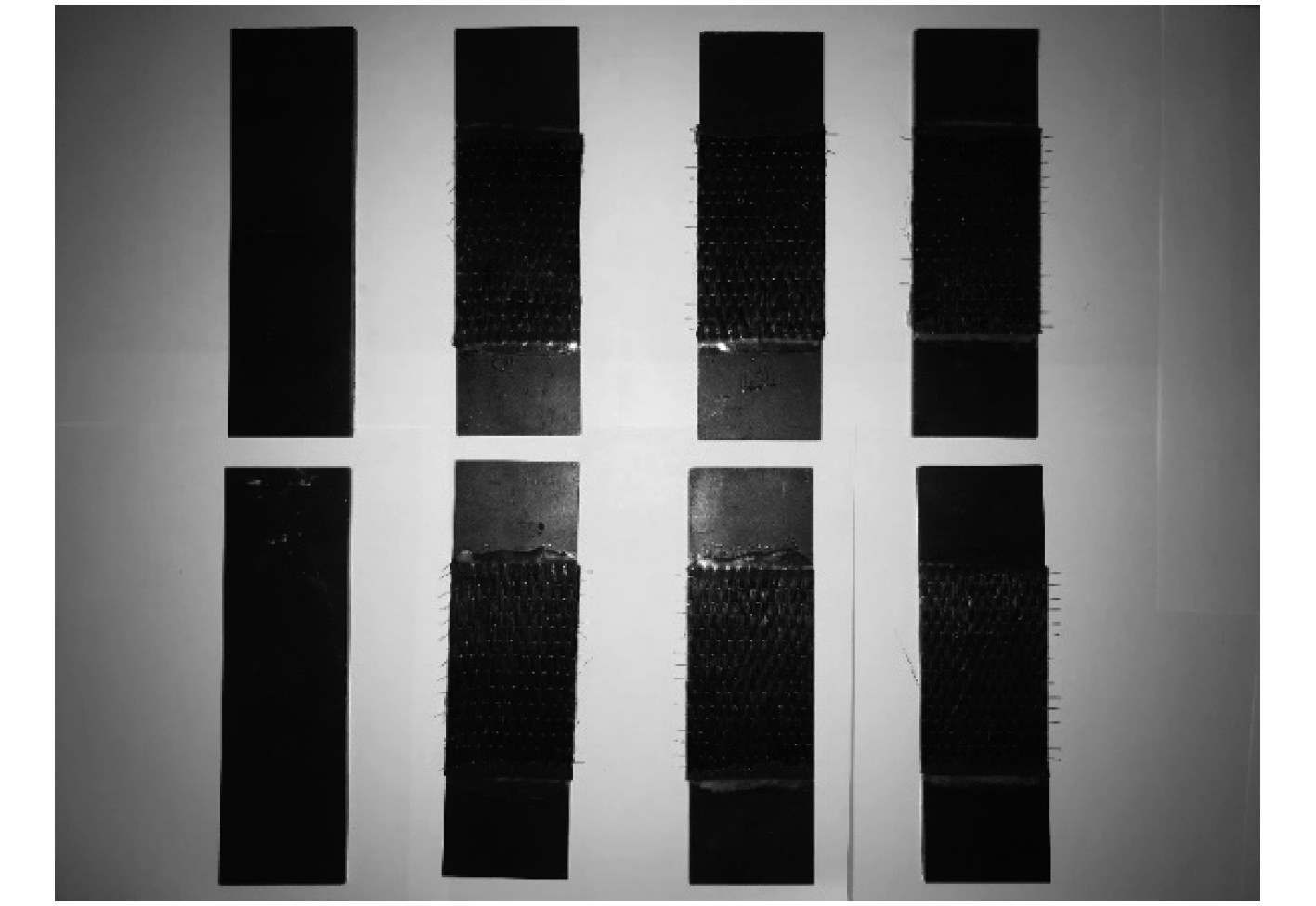

如图2所示,第1列为双层碳纤维布粘贴横向裂纹钢板,第2列为单层碳纤维布粘贴横向裂纹钢板,左侧2个无补片横向裂纹钢板作为对比试样,胶水与纤维共固化,牢固粘接。

|

图 2 试验试样 Fig. 2 Test specimen |

本试验使用深圳兰博三思公司生产的LD系列微机控制电子万能试验机,采用三点弯曲试验方法,加载速度为2 mm/min,试样上机情况如图3所示。

|

图 3 三点弯曲试验 Fig. 3 Three-point bending test |

3组试验结果如表2所示。通过对比数据得知,单层加固屈服载荷提高了108%,双层加固屈服载荷提高了181%,双层加固失效载荷相对单层加固提高了30%,可以看出经过补强后钢板强度得到明显提高。

|

|

表 2 试验结果 Tab.2 Test results |

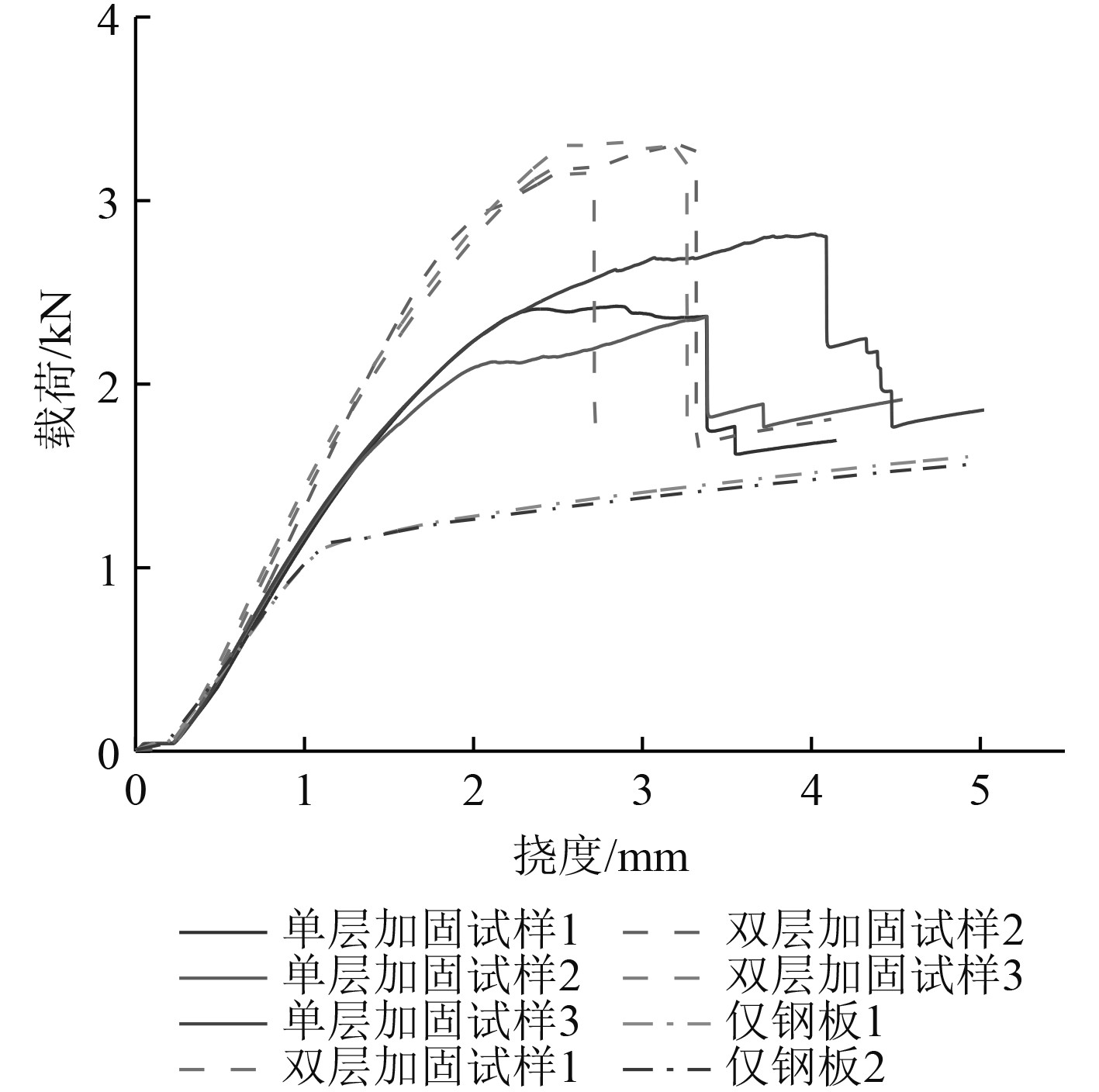

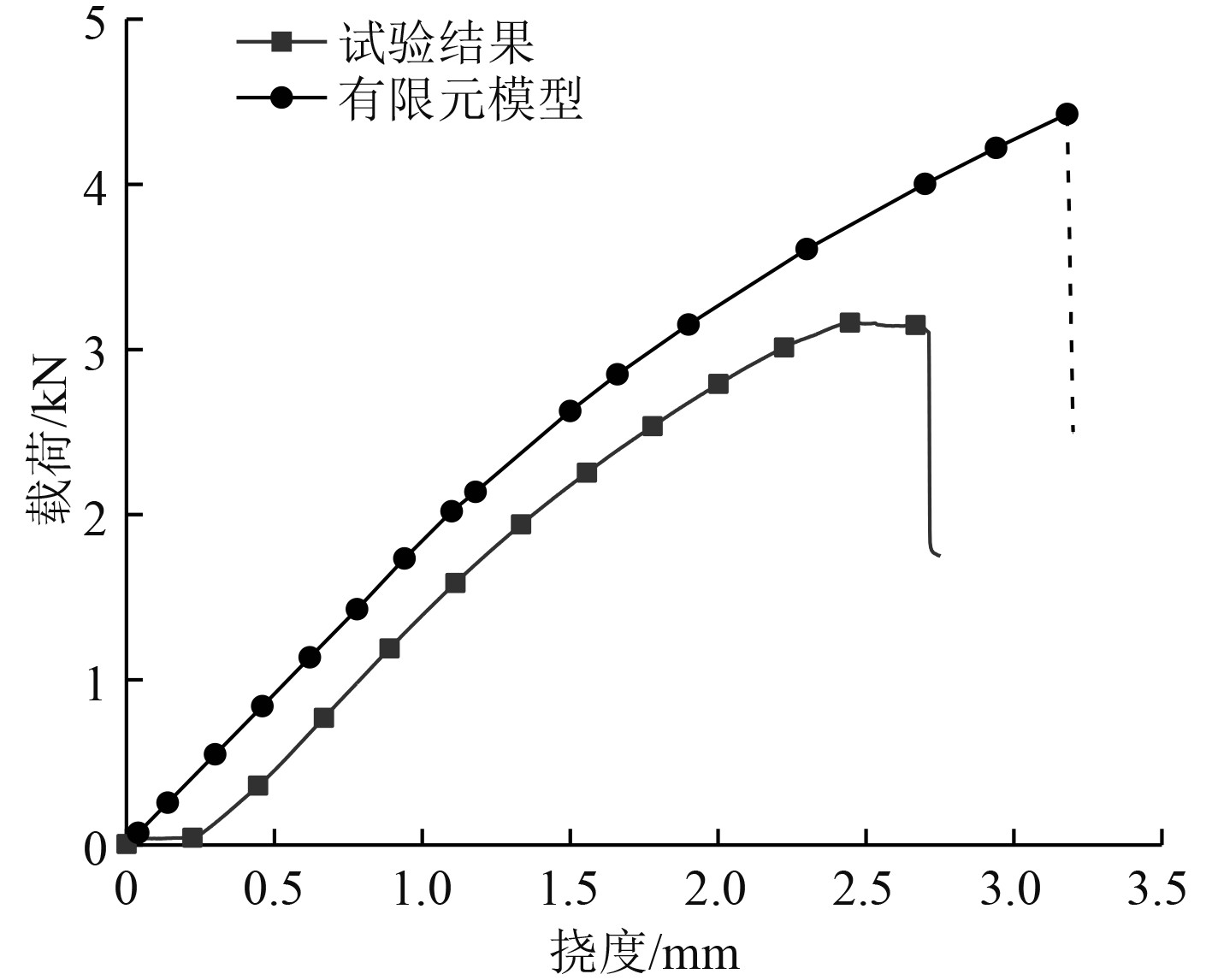

图4为载荷-挠度曲线。随着加载点挠度不断增加,试样所承受载荷也在不断地提高,胶层通过变形协调将钢板上载荷稳定地传递到补片上,当载荷增加到粘接剂的剪切强度时,补片开始出现脱粘,当试样达到极限载荷时,补片完全脱粘,由钢板独自承载。当载荷为1.1 kN时,单层加固平均挠度为0.95 mm,双层加固平均挠度为0.85 mm,此时无加固试样平均挠度为1.11 mm,单层加固挠度相对无加固试样降低了14%,双层加固挠度相对无加固试样降低了23%。由此可知,增加补片层数在提升结构强度的同时也增加结构的刚度。单层加固载荷-挠度曲线明显分2个阶段,第1次脱粘后载荷迅速下降,但补片任然保留部分承载能力,第2次脱粘才完全丧失承载能力。因此,单层补片脱粘时载荷呈阶梯式下降,脱粘是分段进行的。

|

图 4 载荷挠度曲线 Fig. 4 Load-deflection curve |

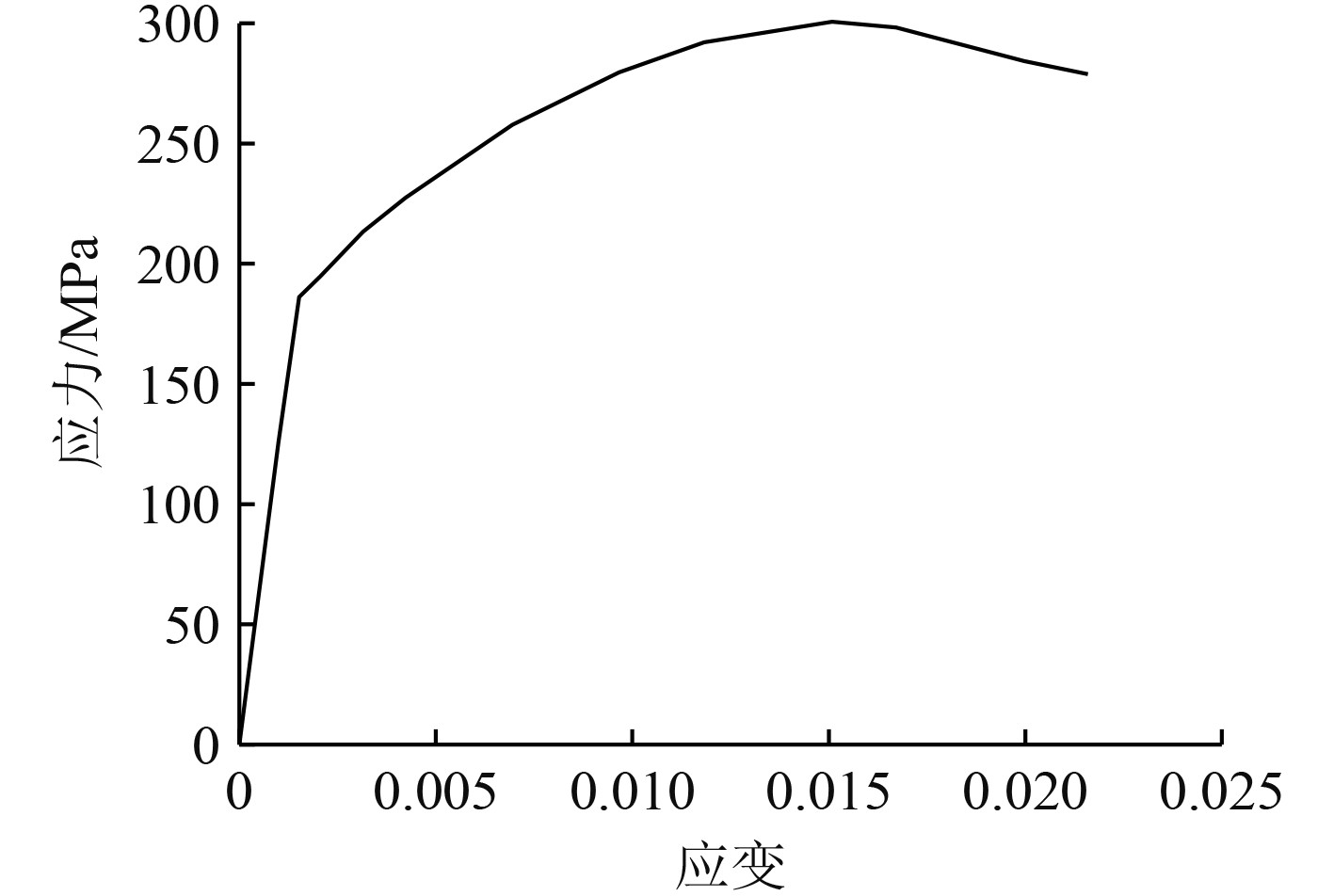

以钢板与胶层界面中心为坐标原点,长度方向为x轴,宽度方向为z轴,高度方向为y轴,建立有限元模型,试样尺寸如图1所示。补片和胶层设置为线弹性材料,弹性模量和泊松比如表1所示,钢板设置为弹塑性材料,应力-应变曲线由弯曲试验测得,如图5所示。

|

图 5 应力-应变曲线 Fig. 5 Stress-strain curve |

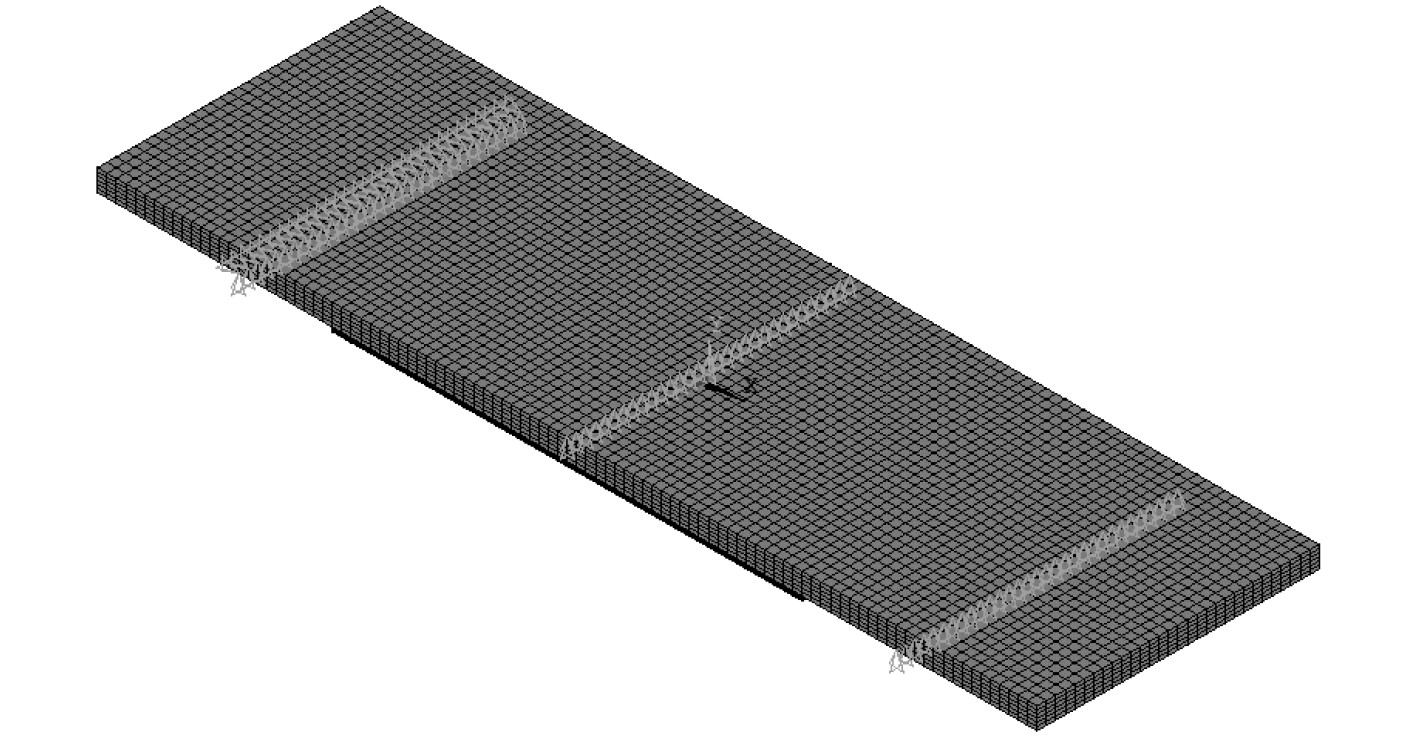

钢板、胶层和补片均采用solid185单元,为了便于计算,将双层碳纤维布理想化厚度为0.48 mm的单层补片。按弹塑性大变形计算应力分布和失效载荷。打开大变形和自动时间步长,载荷步设置为100,最大载荷步1000,最小载荷步设置为50,边界条件设置为x=−70,y=0处约束x和y方向位移,x=70,y=0处约束y方向位移,x=0,y=4.6处沿y方向施加−4 mm的位移载荷,模型网格划分和边界条件如图6所示。

|

图 6 网格划分与边界条件 Fig. 6 Meshing and boundary condition |

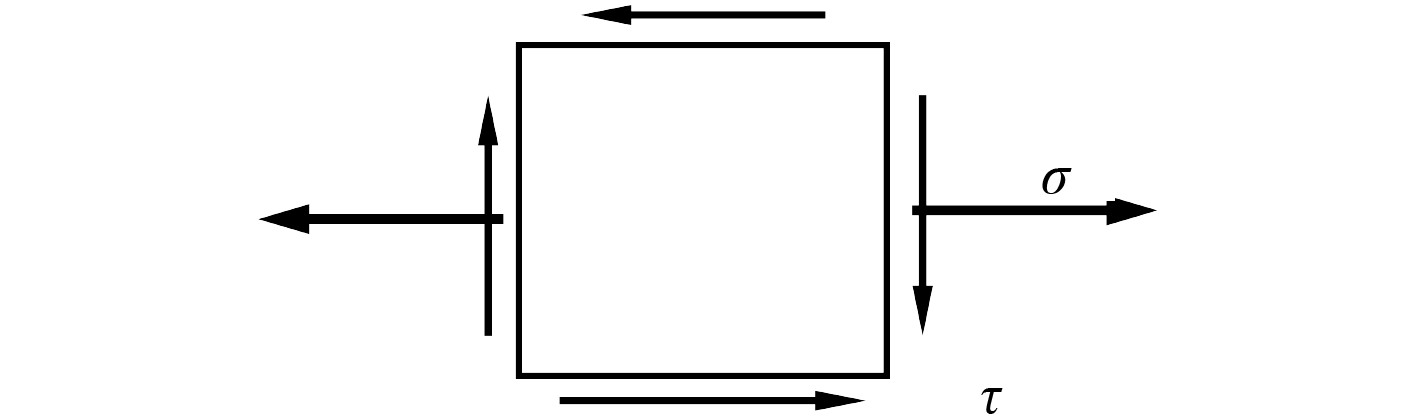

由试验可知,脱粘失效发生在裂纹附近或补片端部附近应力集中部位。胶层脱粘失效主要受y方向上剥离应力和xy方向上剪应力影响,危险点的应力状态如图7所示,处于剥离应力和剪应力共同作用下的复杂应力状态。

|

图 7 胶层应力状态 Fig. 7 The stress state of adhesive layer |

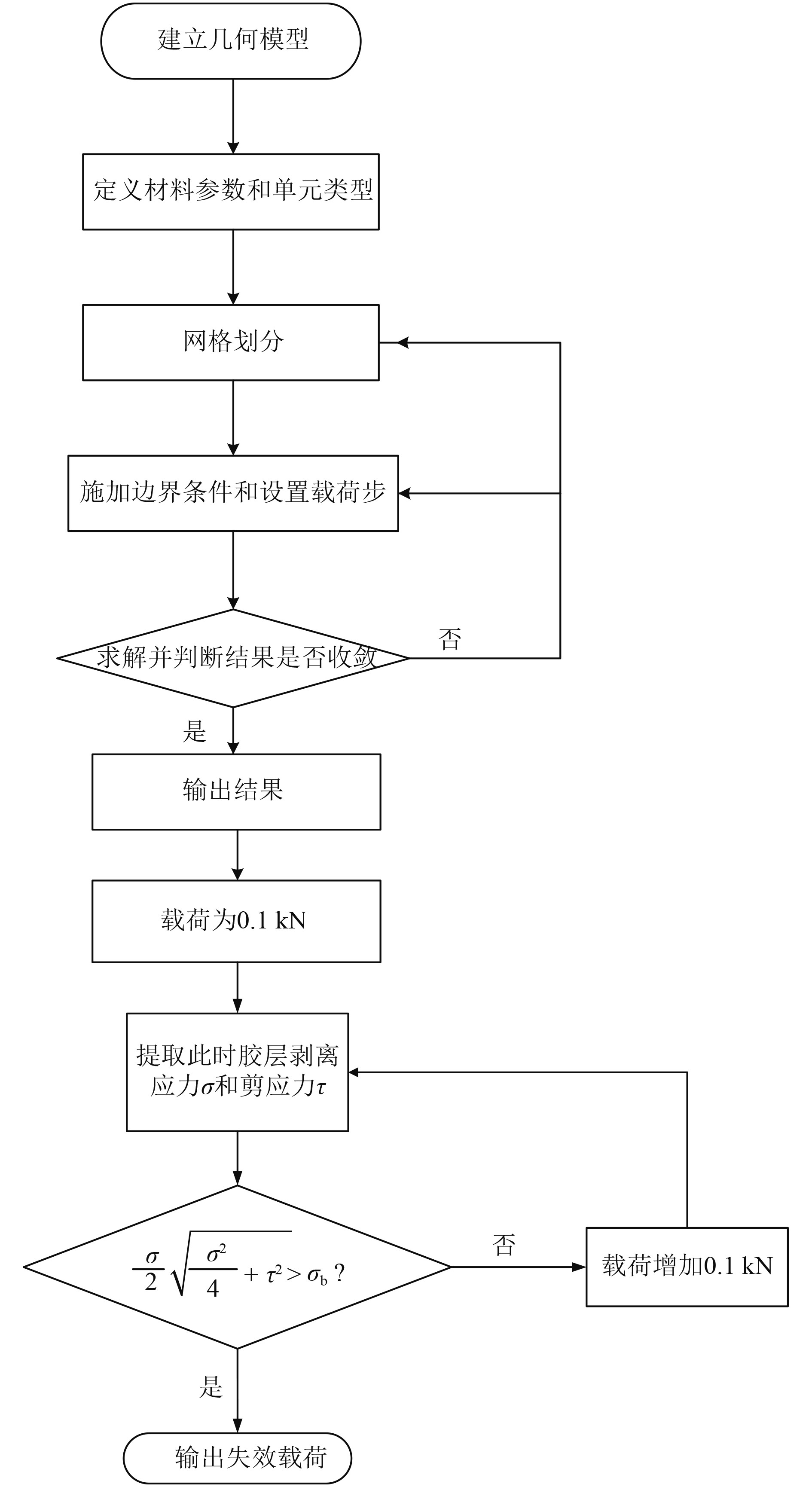

由于本文所采用的胶水没有明显的塑性行为,主要显现为脆性性质,所以,须采用最大拉应力失效准则作为判别胶层是否失效的依据,其中σ为胶层剥离应力,τ为胶层剪应力,

|

图 8 有限元分析流程图 Fig. 8 Flow diagram of finite element analysis |

通过计算得出有限元模型失效载荷为4.4 kN,试样失效载荷为3.3 kN,2种相对误差为33%,原因可能是胶水的实际性能和试样制作过程中粘贴工艺造成的,有限元模型载荷-挠度曲线与试验结果对比如图9所示。

|

图 9 有限元模型与试验结果对比 Fig. 9 Comparison of simulation and experimental results |

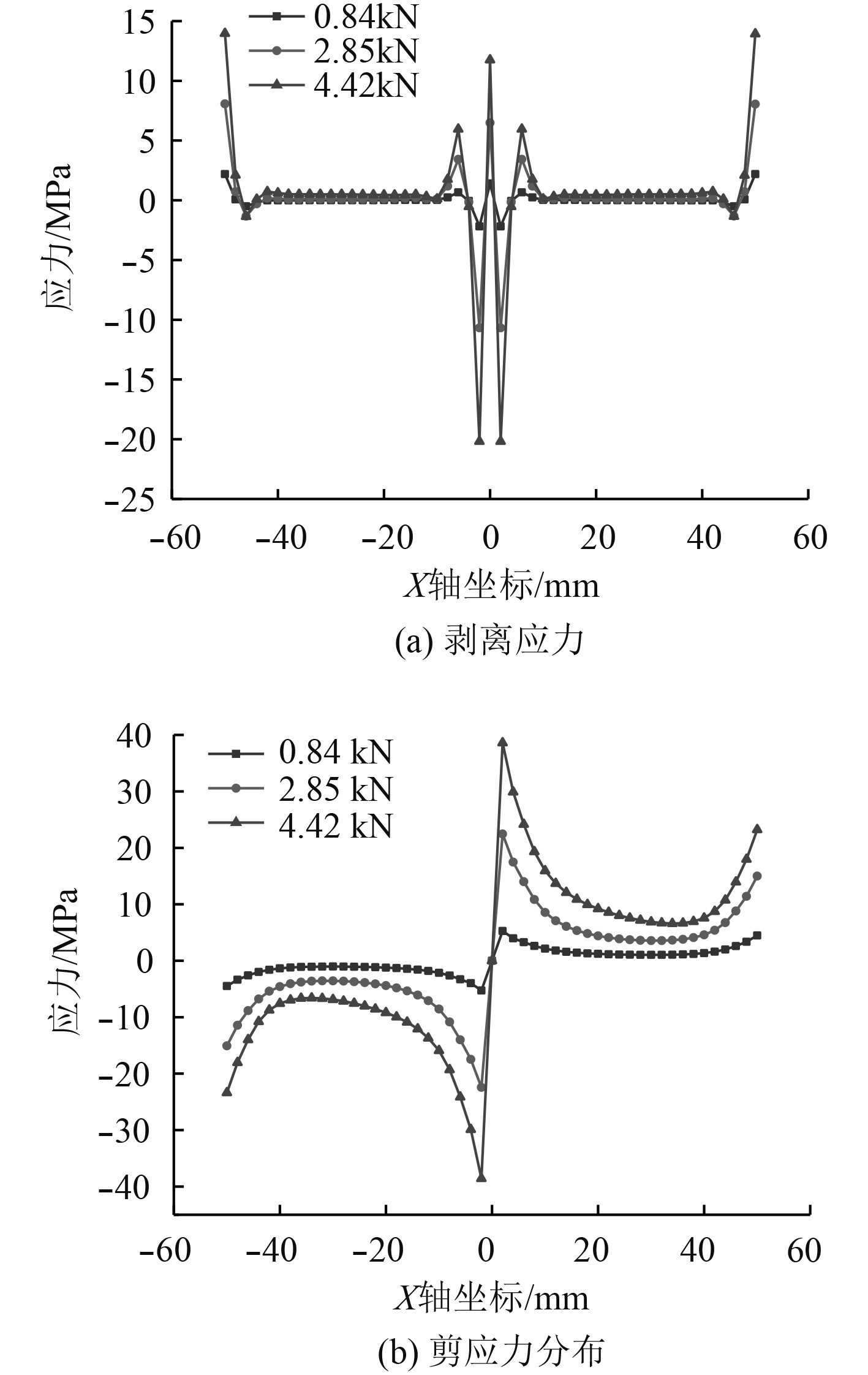

提取不同阶段胶层沿中心线长度方向上的应力分布,结果如图10所示。可以看出,相同位置剪应力明显大于剥离应力,说明胶层脱粘失效主要受剪应力影响。

|

图 10 胶层应力分布 Fig. 10 Stress distribution of adhesive |

由图10(a)可知,剥离应力沿中心线呈对称分布,主要集中裂纹中心、裂纹两侧和胶层端部,裂纹中心剥离应力最大,裂纹两侧法向应力由压应力突然跳跃变为拉应力,从裂纹两侧至端部逐渐递减,在胶层端部附近又迅速上升,裂纹中心剥离应力大致是端部剥离应力的0.64~0.84倍,裂纹两侧的次峰值剥离应力大致是端部剥离应力的0.31~0.43倍,随着载荷的不断增加,比值不断增加。

由图10(b)可知,胶层剪应力呈反对称分布,裂纹中心剪应力为0,裂纹两侧剪应力最大,大致是端部最大剪应力的1.18~1.66倍。随着载荷的不断增加,比值不断增加。剪应力从裂纹处向端部逐渐递减,在胶层端部附近又略有上升。裂纹附近的脱粘部分原因是裂纹中心的最大剥离应力引起的,部分原因是裂纹两侧次峰值剥离应力和最大剪应力共同引起的。

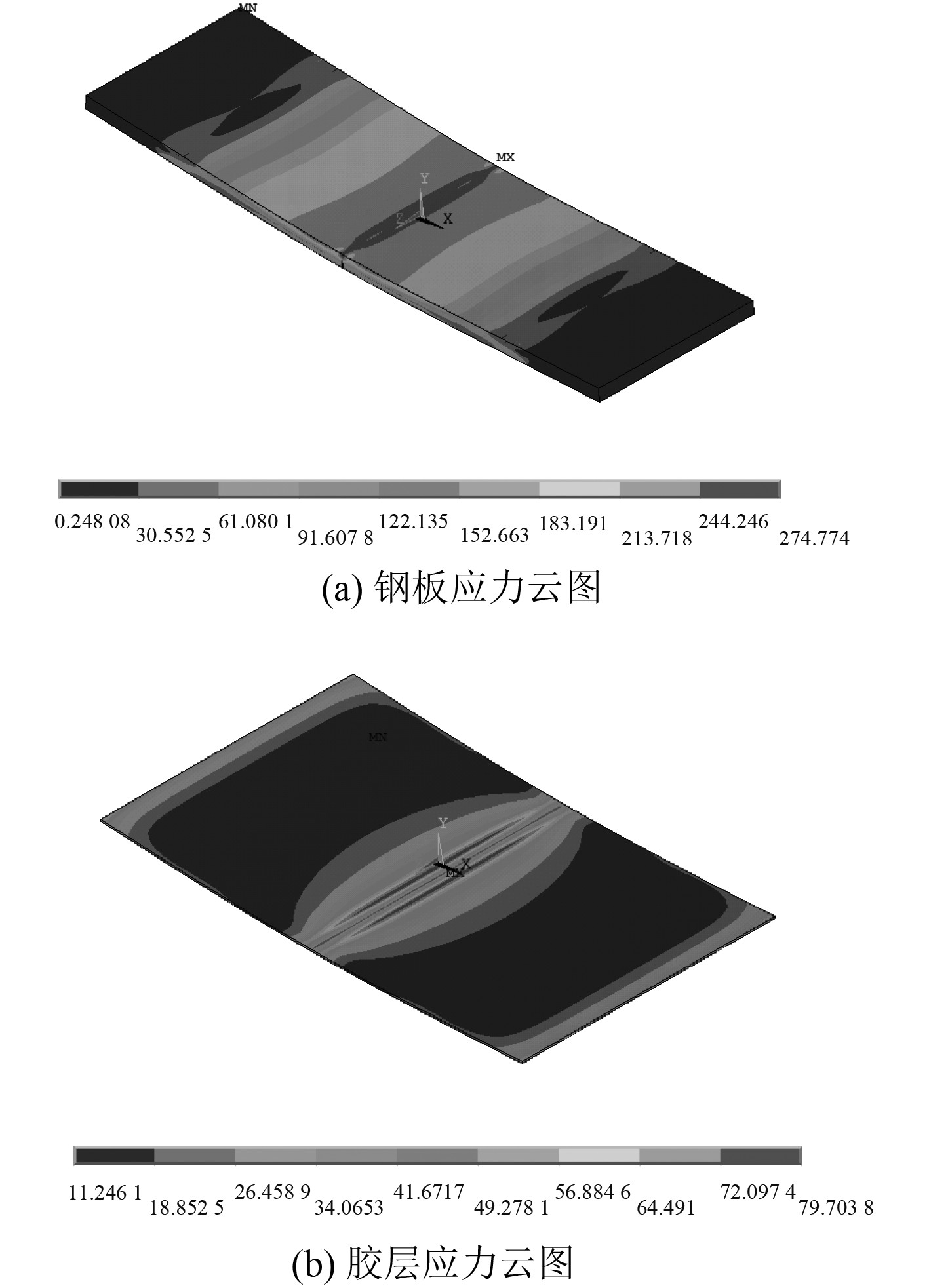

图11为胶层和钢板在载荷为4.4 kN时的Mises应力云图,此时胶层处于即将脱粘失效状态,裂纹附近出现明显的应力集中,应力沿钢板中心线呈对称分布,从中心向两侧逐渐递减,裂纹附近应力最大。

|

图 11 应力云图 Fig. 11 Stress contour graph of model |

1)本文建立的三维有限元模型能准确预测复合材料加固裂纹钢板的强度、刚度和失效载荷,与试验结果比较,失效载荷的相对误差为33%,具有较好的一致性。

2)试验结果表明,碳纤维布加固受损钢板可以明显提升其承载能力,单层补片加固后强度提升108%,双层补片加固后强度提升181%。单层补片加固后挠度降低14%,双层补片加固后挠度降低23%,增加补片的厚度能明显提升受损结构的强度和刚度。单层补片加固裂纹钢板脱粘时,载荷呈阶梯式下降,说明脱粘过程不是一次完成的,而是分阶段进行。

3)通过有限元分析可知,粘接剥离应力沿中心线对称分布,粘接剪应力沿中心线反对称分布,裂纹中心处剥离应力最大,剪应力为0,裂纹两侧出现次峰值剥离应力,剪应力也几乎同时达到最大值。裂纹两侧剪应力大于剥离应力,说明裂纹两侧的粘接强度主要受剪应力影响。胶层粘接失效最先发生在裂纹附近或补片端部,裂纹附近脱粘原因是裂纹中心的最大剥离应力引起还是裂纹两侧次峰值剥离应力和最大剪应力共同引起还需要进一步研究。

4)裂纹中心处最大剥离应力大致是端部剥离应力的0.64~0.84倍,裂纹两侧的次峰值剥离应力大致是端部剥离应力的0.31~0.43倍,裂纹两侧的最大剪应力大致是端部最大剪应力的1.18~1.66倍,随着载荷的不断增加,比值不断增大。

| [1] |

BAKER A A. A summary of work on applications of advanced fibre composites at the aeronautical research laboratories[J]. Composites, 1978, 9(1): 11-16. DOI:10.1016/0010-4361(78)90512-8 |

| [2] |

JONES R. Neutral axis offset effects due to crack patching[J]. Composite Structures, 1983, 1(2): 163-174. DOI:10.1016/0263-8223(83)90010-7 |

| [3] |

WANG C H, ROSE L R F. Thermal stresses in a plate with a circular reinforcement[J]. International Journal of Solids and Structures, 2000, 37(33): 4577-4599. DOI:10.1016/S0020-7683(99)00175-4 |

| [4] |

ROBERTO B., ANDREA C., SABRINA V... A genetic algorithm applied to optimisation of patch repairs for cracked plates[J]. Computer Methods in Applied Mechanics and Engineering, 2006, 196(1-3): 466-475. DOI:10.1016/j.cma.2006.07.004 |

| [5] |

BACHIR BOUIADJRA B, FARI BOUANANI M, ALBEDAH A, et al. Comparison between rectangular and trapezoidal bonded composite repairs in aircraft structures: A numerical analysis[J]. Materials & Design, 2011, 32(6): 3161-3166. |

| [6] |

FEKIH S M, ALBEDAH A, BENYAHIA FET, et al. Optimisation of the sizes of bonded composite repair in aircraft structures[J]. Materials & Design, 2012, 41: 171-176. |

| [7] |

BANEA M D, SILVA L F M Da. Adhesively bonded joints in composite materials: An overview[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials: Design and Applications, 2016, 223(1): 1-18. |

| [8] |

RIBEIRO T. E. A., CAMPILHO R. D. S. G., SILVA L. F. M., et al.. Damage analysis of composite–aluminium adhesively-bonded single-lap joints[J]. Composite Structures, 2016, 136: 25-33. DOI:10.1016/j.compstruct.2015.09.054 |

| [9] |

孙洪涛, 刘元镛. 改进的金属裂纹板复合材料胶接修补的有限元模型[J]. 西北工业大学学报, 2000, 18(3): 446-451. SUN Hong-tao, LIU Yuan-yong. The improved finite element model of cracked metal plates repaired with bonded composite patches[J]. Journal of Northwestern Poly technical University, 2000, 18(3): 446-451. |

| [10] |

刘艳红, 徐建新, 孙智强, 等. 复合材料补片胶接修补结构的有限元分析[J]. 综合版, 2000, 18(6): 16-19. LIU Yan-hong, XU Jian-xin, SUN Zhi-qiang et al. Finite element analysis of the structure bonded with composite patches[J]. Journal of Civil Aviation University of China, 2000, 18(6): 16-19. |

| [11] |

郑云, 叶列平, 岳清瑞. CFRP板加固含裂纹受拉钢板的疲劳性能研究[J]. 工程力学, 2007, 24(6): 91-97. ZHEN Yun, YE Lie-ping, YUE Qing-rui. Study on fatigue behavior of cracked tensile steel plates reinforced with CFRP plates[J]. ENGINEERING MECHANICS, 2007, 24(6): 91-97. |

| [12] |

苏维国, 穆志韬, 朱做涛, 等. 金属裂纹板复合材料单面胶接修补结构应力分析[J]. 复合材料学报, 2014, 31(3): 772-780. SU Weiguo, MU Zhitao, ZHU Zuotao, et al. Stress analysis of one-sided adhesively bonded composite repair of cracked metallic plate[J]. Acta Materiae Compositae Sinica, 2014, 31(3): 772-780. |

| [13] |

吴健, 张彤彤, 李泓运, 等. CFRP加固损伤钢板的双轴拉伸性能研究[J]. 玻璃钢/复合材料, 2015, 12: 23-27. WU Jian, ZHANG Tongtong, LI Hongyun, et al. Study on biaxial tension of cracked steel plates reinforced by CFRP plates[J]. Fiber Reinforced Plastics/Composites, 2015, 12: 23-27. |

| [14] |

李立业, 陈赵, 祁恩荣. 夹芯复合材料/钢板胶接接头力学特性[J]. 舰船科学技术, 2013, 35(9): 111-113. LI Li-ye, CHEN Zhao, QI En-rong. Mechanical behaviors of adhesively-bonded composite-to-steel joints[J]. SHIP SCIENCE AND TECHNOLOGY, 2013, 35(9): 111-113. |

| [15] |

ZHANGXiangming, WU Jing, FAN Zhao, et al. Cohesive shear stress and strength prediction of composite patch bonded to metal reinforcement[J]. International Journal of Adhesion and Adhesives, 2019, 90: 144-153. DOI:10.1016/j.ijadhadh.2019.02.008 |

| [16] |

黄凌凯, 朱礼宝, 章向明, 等. 复合材料帽型加筋板界面应力与失效模拟[J]. 玻璃钢/复合材料, 2017, 5: 34-40. HUANG Lingkai, ZHU Libao, ZHANG Xiangming, et al. Interfacial stresses and failure simulation of composite hat-stiffened panel[J]. Fiber Reinforced Plastics/Composites, 2017, 5: 34-40. |

2020, Vol. 42

2020, Vol. 42