2. 广东海洋大学,广东 湛江 524088

2. Guangdong Ocean University, Zhanjiang 524088, China

船舶工业的高质量发展是我国建设制造强国和海洋强国的重要动能。随着新一代信息技术(如物联网、人工智能、云计算、大数据)与船舶技术的跨界融合,船舶工业迎来了提质增效发展的新机遇。建设数字化、网络化、智能化的智能制造技术已成为全球船舶工业发展的重要趋势。针对我国船舶工业,工信部相继印发了《推进船舶总装建造智能化转型行动计划(2019–2021年)》《智能船舶发展行动计划(2019–2021年)》和《智能航运发展指导意见》,旨在促进我国船舶工业供给侧结构性改革,提升核心竞争力,实现高质量发展[1]。这些重大发展战略与行动计划的共同目标之一是推进“船舶智能化+船厂数字化”。而实现该目标的瓶颈之一是如何基于船舶单一数据源,建立船舶物理空间与信息空间的交互与共融,推进船舶全生命周期的智能化服务与一体化发展。船舶是船舶工业的典型代表,串联从概念设计到制造检验,再到运营管理的全生命周期过程。本文将从船舶设计制造、船舶运营管理等角度分析探讨解决上述瓶颈问题的新途径。

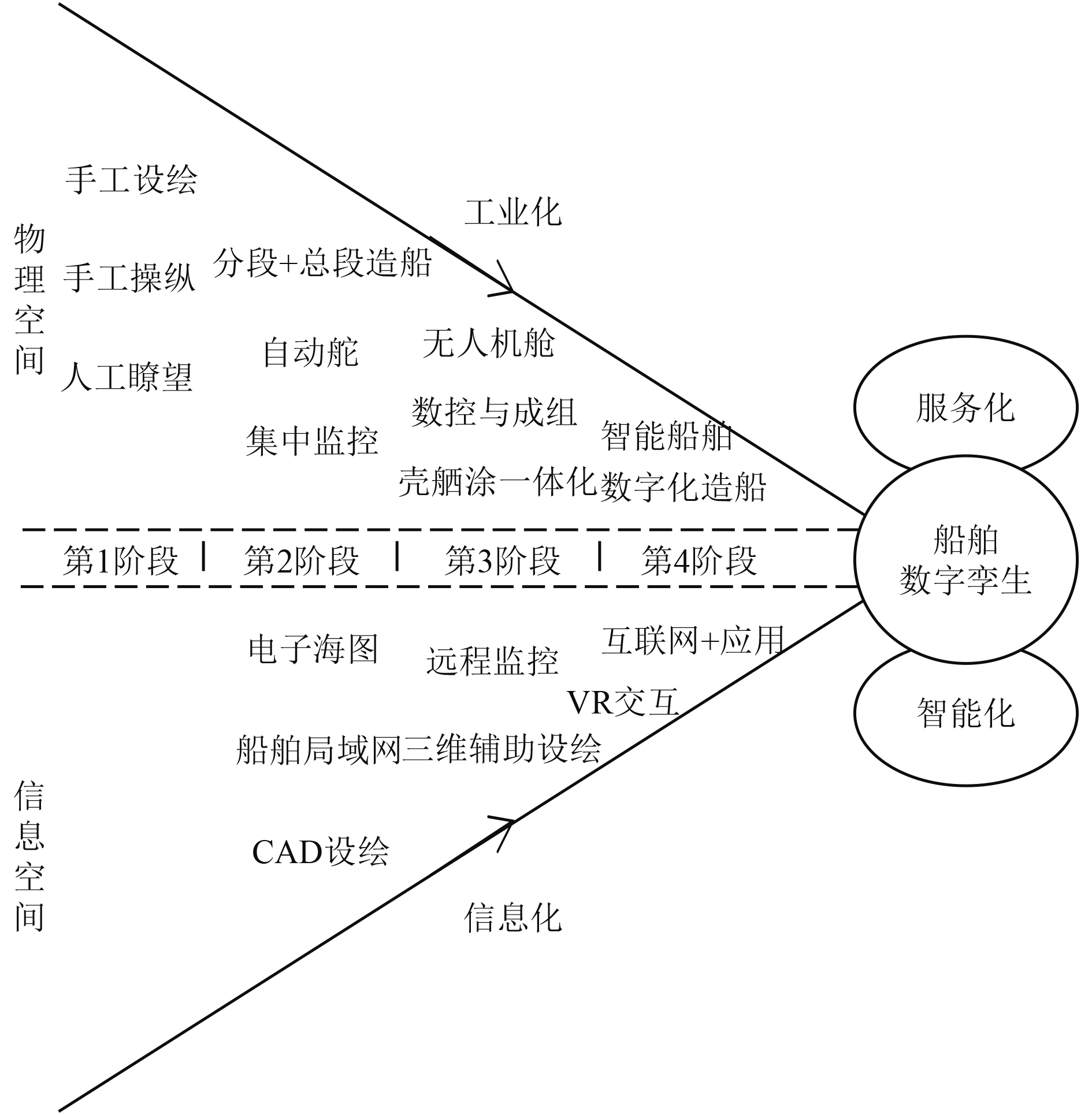

如图1所示,本文从物理空间与信息空间2个维度梳理了船舶设计制造、船舶运营管理等环节。截至目前,船舶工业化和信息化可认为已经经历了3个阶段[1-2]。第1阶段,船舶设计、制造及运营等环节均仅限于物理空间范畴。第2阶段,随着计算机应用及自动控制技术普及,船舶信息空间诞生,使得在信息空间利用计算机辅助船舶的设计、制造和运营等环节成为可能。尽管这一阶段,运用计算机及自动控制技术的范围、程度与功能不断扩展,但是物理空间与信息空间交互甚少、彼此独立。第3阶段,船舶设计建造进入三维一体化时代,卫星通信技术发展也促使远程监控成为可能。这一阶段,信息空间和物理空间的交互不断增强,但交互信息有限,且船舶设计、制造及运营等环节信息孤立,缺少全流程管理。本文将深入分析船舶设计制造、船舶运营管理2个环节。

|

图 1 船舶工业化与信息化融合发展演变历程 Fig. 1 Evolution of ship industrialization and informatization |

船舶属于复杂单件定制产品,船舶制造是典型的离散型生产,船舶设计建造过程已经历了3个发展阶段。当前,船舶制造业已能一定程度实现物理空间与信息空间的交互与融合,满足船东个性化需求以及适应大规模复杂系统集成要求。第1阶段,传统船舶制造业以手工设计、绘图、放样为主,一切生产制造活动完全依赖物理空间。设计、工艺、检验等信息通过人工记录并存在纸质媒介,其传递、交流困难,且信息利用率低。随着计算机绘图技术发展,CAD/CAM(计算机辅助设计/计算机辅助制造)技术应运而生,信息传递与交流得到一定程度提升,船舶制造业由整船散装法进入“分段+总段”的造船新模式。由此,船舶制造业进入第2阶段。尽管CAD设绘模式将纸质图纸升级为计算机文件,但这些文件在制造现场仍主要以纸质印刷品方式交流,设计与制造部门的数据交互少、实时性差。近年来,物联网、移动互联网技术日趋成熟,通过数控机床、无线射频电子标签(RFID)、条形码(或二维码)等应用,实现了主要加工过程、物料及零部件等造船数据的自动采集。与此同时,船舶设计模式也由二维图纸发展为三维模型(如Tribon,CATIA),造船厂的生产数据与设计院的三维模型实现一定程度交互[3]。船舶制造业由此进入第3阶段。然而,造船厂感知的生产数据信息量有限,且设计院的三维模型侧重结构强度及几何尺寸等信息,导致船舶的设计、工艺及质检等多源信息的集成度低、共享难。因此,船舶物理空间与信息空间未能实现实时、充分的交互与共融,导致造船质量、交付周期及智能化水平相对较差。主要造船企业的三维数字化交付能力难以满足“中国制造2025”、“工业4.0”等先进制造业发展战略将智能制造作为产业转型升级主攻方向的需求。

1.2 船舶运营管理环节船舶是高度集成的海上运输工具,伴随着自动控制技术的迅速发展,船舶运营管理同样经历了3个发展阶段,使得船岸一体化、网络化的信息交互与融合成为现实。第1阶段,传统的船舶营运过程依赖大量繁重的人工操纵与瞭望驾驶,海员依靠纸质海图与指南针航海,航行及机舱设备状态通过航行日志与轮机日志记录于纸质文件,信息交流困难、记录准确性较差。船舶运营管理活动局限于物理空间。随后在电子技术、自动控制技术蓬勃发展基础上,船舶步入自动化时代,即发展至第2阶段。大量设备级的自动控制系统替代人工操纵[4],在信息空间实现船舶运营管理逐渐成熟。尽管自动舵、集中监控、电子海图等技术显著提升了船舶运营的安全性与可靠性,但是物理空间内船舶航行及设备状态记录仍以纸质日志为主,且信息空间仅仅局限于在船舶本地与物理空间的交互。进入第3阶段,在远程卫星通信及网络技术的支撑下,无人机舱与远程监控等现代监控技术应运而生。大量的航行及设备状态信息得以通过局域网实现船内共享,同时通过卫星通信实现船岸共享,船舶物理空间与信息空间的交互进一步拓展,船舶营运部门的信息化水平进一步提升[5]。然而,受商业敏感信息限制,船舶、港口、海事主管机关等部门却信息共享困难,信息空间难以实现来自航运产业链多源数据的融合以及一体化服务。因此,从船舶运营管理的各利益相关方角度考虑,船舶物理空间与信息空间仍需进一步加强交互与共融,从而迎接“互联网+时代”智能船舶、智能航运带来的新机遇。

综上分析可知,在前3个阶段发展基础上,加强船舶物理空间与信息空间的实时交互与深度融合将是船舶工业跨入第4阶段所面临的重要难题之一。虚拟现实(VR)交互设计、互联网+应用、智能船舶及数字化造船等技术的推进[6-7],将助力船舶工业向“智能化、服务化”转型升级。

2 数字孪生技术近年来,数字孪生(Digital Twin)作为一种沟通物理空间与信息空间的有效方法,得到了广泛关注与应用[8-9]。数字孪生是一种集成了多物理量、多尺度、多概率的仿真过程。数字孪生以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体的全生命周期服务。数字孪生面向产品全生命周期过程,充分利用模型、数据、智能手段,发挥连接物理空间和信息空间的桥梁和纽带作用,提供更加实时、高效、智能的服务。

数字孪生概念最初诞生于航空航天领域,但该技术的各项特征与制造业匹配度极高。在NASA、GE、西门子、达索、IBM等企业推动下,数字孪生技术近年来在工业制造领域发展迅速[10-11]。例如,GE通过Predix云平台构建一套可以代表机器和流程的数字孪生系统,并成功应用于发电厂、涡轮发动机等实体的管理;西门子利用其工业互联网MindSphere打通资产数字孪生、产品生命周期管理数字孪生与制造流程管理数字孪生,构成数字孪生的互通和闭环;达索通过三维体验平台,让设计师与客户在产品诞生之前或制造过程中就能利用数字孪生体实现产品交互设计,并进行产品测试与优化等。与此同时,近年来,学术界同样对数字孪生在制造业的潜在应用进行了积极探讨,形成诸多理论成果[12–14]。

从这些制造业的应用案例可知,数字孪生已发展成物理空间与信息空间交互与融合的一种有效手段。因此,本文基于数字孪生技术提出船舶数字孪生(Ship Digital Twin)概念,对船舶数字孪生的系统组成、运行机制、关键技术等进行研究,为船舶工业进入第4阶段加强在全生命周期船舶的物理空间与信息空间的实时交互与深度融合提供理论与方法参考。

2.1 船舶数字孪生概念及组成船舶数字孪生是依托新一代信息技术与船舶技术跨界融合,通过船舶在物理空间与信息空间的双向映射与实时交互,实现物理空间、信息空间及服务系统的信息交互与数据融合,在船舶孪生数据的驱动下,实现船舶设计制造与运营管理全过程在虚实空间迭代优化的一种产业新模式。这种基于数字孪生的船舶工业新模式为实现船舶全产业链的信息物理系统(CPS)提供了新思路,同时也为智能船舶跨域协同测试、验证、评估及检验能力建设提供了新的理念和工具。

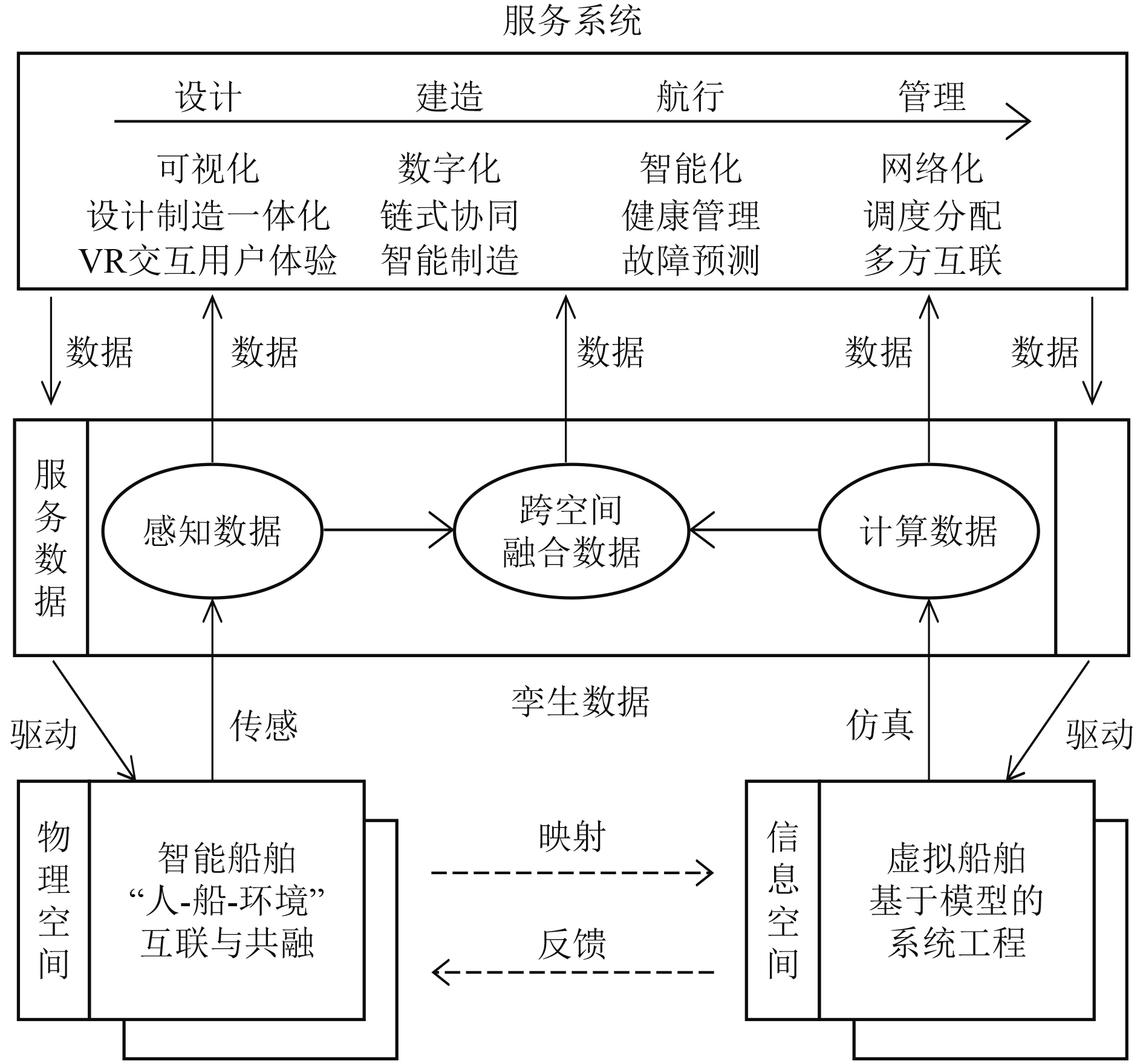

如图2所示,船舶数字孪生主要包括智能船舶、虚拟船舶、服务系统、孪生数据4部分。其中,智能船舶和虚拟船舶分别隶属于物理空间和信息空间,并同属于空间层;孪生数据属于数据层,是感知数据、计算数据、服务数据以及跨空间融合数据的集合;服务系统属于服务层,是船舶数字孪生所能提供的各阶段各类型智能服务的集成。

|

图 2 船舶数字孪生系统架构 Fig. 2 Framework of ship digital twin system |

智能船舶是客观存在于物理空间的实体,根据服务系统的服务数据执行特定任务,并将感知获取的“人-船-环境”数据实时映射传输至信息空间。实体船舶发展经历了“自动化→数字化→网络化→智能化”阶段,进入智能化时代,智能船舶在数字孪生系统中具备异构多源实时数据感知接入与融合分析能力,以及“人-船-环境”要素互联与共融的能力。

对于异构多源实时数据感知接入与融合分析能力方面,需要建立与之适应的数据处理方法。在船舶制造和运营的各个环节,不同类型的传感器节点采集异构数据信息,为感知船舶所处的复杂物理空间提供基础数据源。这些结构和类型不同的原始数据需要一套标准的通信协议与转换方法才能将大量异构原始数据进行统一整理,并存储至孪生数据部分,进而将实时数据进一步分享给虚拟船舶和服务系统。面对多类型、多尺度、多粒度的智能船舶物理空间数据,智能船舶的数据通信协议及转换方法需要包括数据清洗、封装等,实现数据的可操作、可溯源的统一规划化处理,并通过数据聚类、相关性分析等挖掘手段,实现智能船舶物理空间多源多模态数据的集成与融合。

此外,智能船舶所处的物理空间还需要对“人-船-环境”要素实现互联与共融,以适应复杂多变的任务与环境。智能船舶时代,人机协同将是重要特征,面对复杂动态环境,人与智能船舶、智能装备等需要在共存状态下进行交互与协作,协同完成作业任务。相比传统以人的认知为主导的造船业与航运业,“人-船-环境”要素互联与共融的物理空间将具有更高的智能化水平以及更强的环境适应能力。

2.3 信息空间从基于模型的系统工程角度出发,信息空间内虚拟船舶(即数字孪生体)是贯穿于全生命周期的一系列子模型的集合[15]。针对虚拟船舶而言,模型可分为设备级和系统级,其中设备级模型包括描述要素与行为2个层面的子模型,而系统级模型则包括众多模块化的设备级模型以及运行规则模型。对于设备级模型,要素层面,包括对各种船舶设备进行结构特征描述的几何模型(如船体三维模型)以及对物理属性进行刻画的物理模型(如船体材料模型);行为层面,包括在给定输入和外部环境扰动作用下,对设备行为响应进行描述的行为模型(如动力机械动力学模型)。对于系统级模型,除具有模块化的设备级模型(如主推进装置、发电柴油机、操舵装置)外,从规则层面,还包括依据船舶任务和建造、航行规律建立的评估、优化、预测、溯源等规则模型。

以船舶建造为例,船舶作为一个复杂系统工程,设计建造过程需要多部门、多学科配合才能实现高质量造船。设计阶段,船体设计部门先行绘制船舶三维模型(描述虚拟船舶的结构和属性特征),通过VR交互方式与其他设计部门、船东等沟通,有助于提高交流效率与提升用户体验。与此同时,借助虚拟船舶模型,对建造过程进行迭代仿真分析,模拟真实建造全过程,优化建造工艺和进度安排,并将虚拟船舶模型与各设备供应商提供的设备级模型集成,在信息空间提前评估船舶各个机电液子系统的匹配性,优化整船系统的综合性能。建造阶段,虚拟船舶收集实船建造实时映射数据,对比分析虚拟仿真与实船建造数据,及时调整建造计划并纠正生产缺陷。与此同时,根据实船设备质检数据,可进一步修正虚拟船舶的设备级模型,提高虚拟船舶的保真度。在信息空间与物理空间的映射与反馈作用下,实现虚拟船舶与建造船舶的交互与共融。

2.4 孪生数据孪生数据是指来自物理空间、信息空间、服务系统的数据,以及物理空间与信息空间融合产生的衍生数据的集合,是物理空间、信息空间、服务系统三者运行与交互的基础。物理空间的感知数据包括船舶制造、运营过程中产生的工艺数据、质检数据、工况数据等。信息空间的计算数据包括三维模型数据、流体仿真数据、结构计算数据、设备性能数据等。服务系统数据包括在设计、制造、运营和管理各个阶段产生的控制指令数据,如用户交互数据、生产管理数据、供应链管理数据、交通调度数据等。此外,融合衍生数据是指对物理空间与信息空间的数据采用综合、统计、关联、聚类、演化、回归以及泛化等操作产生的衍生数据[16]。

孪生数据为船舶数字孪生提供了跨空间、跨时间的数据集成与平台共享,消除了船舶生命周期各阶段、各部门之间的信息孤岛。在收集数据基础上,孪生数据还进行深度数据融合,丰富孪生数据信息价值,实现服务系统、物理空间与信息空间的两两数据交互。

2.5 服务系统服务系统是由数据驱动的各阶段各类型服务的集成,主要负责在孪生数据驱动下,对船舶全生命周期过程提供智能化服务的支撑。例如,船舶设计阶段,根据船东需求,在历史孪生数据驱动下,服务系统快速生成满足用户需求的虚拟船舶原型,并与用户进行VR可视化沟通,提高用户体验感和满意度。船舶建造之前,服务系统基于虚拟船舶进行性能计算分析、建造流程仿真,实现设计及生产方案的迭代优化。船舶建造过程中,物理空间与信息空间的数据以及两者融合数据传至服务系统,服务系统根据数据进行建造进度调整和建造工艺优化,从而适应造船周期和建造质量要求。服务系统面向船舶全生命周期提供优化决策,从而提高整船的效率与效益。

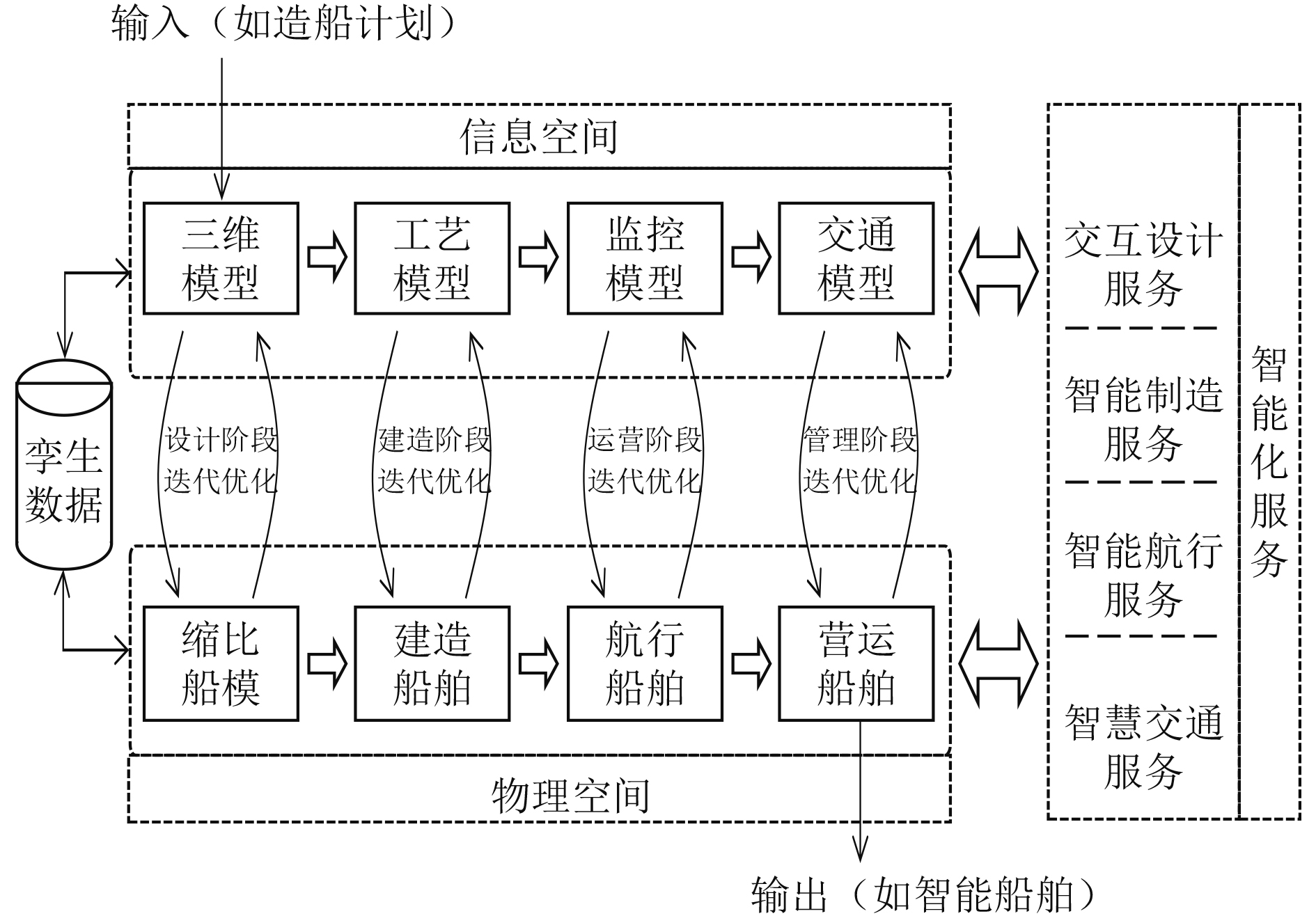

3 船舶数字孪生运行机制船舶数字孪生技术在船舶全生命周期的运行机制如图3所示。物理空间,实体船舶包含缩比船模、建造船舶、航行船舶、营运船舶4个阶段。与此同时,信息空间,虚拟船舶对应包含三维模型、工艺模型、监控模型、交通模型4个模型。在各个阶段,虚实空间产生的海量数据汇入孪生数据进行集成、挖掘与共享。基于孪生数据驱动,数字孪生服务系统为船舶全生命周期提供智能化服务。

|

图 3 船舶数字孪生运行机制 Fig. 3 Operating mechanism of ship digital twin |

设计阶段,在输入用户期望后(如满足某运输用途的造船计划),设计院所基于历史孪生数据快速设计船舶三维原型,向用户提供VR交互服务,再将信息空间仿真计算数据反馈至物理空间。物理空间建立缩比船模并进行性能测试(如拖曳试验、自航试验),并将实测数据同步至信息空间,当实测数据与计算数据存在偏差时,修正设计方案。如此反复迭代,直至最终结果满足用户期望和达到最优的设计性能指标。该阶段所有实测与计算数据存入孪生数据库,用于作为驱动后续阶段的基础。

建造阶段,信息空间内,在设计院所三维模型数据驱动下,造船厂建立工艺模型,仿真优化建造工艺、资源配置与造船流程,实现厂所协同。将仿真计算结果传入智能制造服务系统,协调编排造船厂内各部门间的造船任务,实现厂内协同。物理空间内,造船厂各部门根据优化后的造船任务建造船舶。与此同时,船级社将质检数据实时传回信息空间。对比实测数据与仿真数据,智能制造服务系统给出实时调控指令,控制造船质量,实现厂社协同。基于厂所协同、厂内协同以及厂社协同实现建造阶段的迭代优化。该阶段所有实测与计算数据同样存入孪生数据库,用于作为驱动后续阶段的基础。

运营阶段,信息空间内,基于孪生数据驱动建立监控模型,计算分析船舶航行动态响应行为。物理空间内,智能船舶航行积累大量异构多源原始数据传回孪生数据库,并同时映射至信息空间用于训练监控模型。基于感知数据、仿真数据以及两者的融合数据,智能航行服务系统可实现设备故障预测与健康管理(PHM)以及智能驾驶等功能,为智能化的运营服务、维修管理等提供决策支持,实现船舶高效、可靠、自主航行。该阶段所有感知与仿真数据也存入孪生数据库,用于作为驱动后续阶段的基础。

管理阶段,信息空间内,基于船舶监控模型以及航行状态数据驱动,建立船舶运输交通模型,仿真优化船舶航线设计、任务调度等航运管理业务。物理空间内,营运船舶根据优化后的航运管理任务组织生产,并将实时数据传回孪生数据库。以孪生数据驱动,智慧交通服务系统实时迭代优化船舶运输任务。

因此,在船舶全生命周期内,信息空间与物理空间不断迭代优化,输入造船计划,输出智能船舶,实现船舶制造与运营过程的最优效率与最佳效益。

4 船舶数字孪生关键技术船舶数字孪生关键技术依据其系统组成,主要分为四大类,包括智能船舶“人-船-环境”感知与融合技术;虚拟船舶的建模、仿真及验证技术;孪生数据融合与同步技术;服务系统智能化与迭代优化技术。

1)智能船舶“人-船-环境”感知与融合技术

主要包括:

① 多源异构传感器网络协同感知与优化布局技术;

② 多源多模态感知数据的融合与封装技术;

③ “人-船-环境”要素实时交互与协作技术;

④ 多源异构数据通讯与发布技术;

2)虚拟船舶的建模、仿真及验证技术

主要包括:

① 多物理场、多尺度、多学科的建模技术;

② 基于孪生数据驱动的复杂系统的建模与验证技术;

③ 模块化模型或系统集成的规范化技术;

④ 大尺度、跨学科复杂动态模型协同仿真技术;

3)孪生数据融合与同步技术

主要包括:

① 跨空间多模态数据融合与协同感知技术;

② 多类型、多尺度、多粒度数据规划与清洗技术;

③ 虚实空间实时数据同步与双向映射技术;

④ 船舶大数据存储技术;

4)服务系统智能化与迭代优化技术

主要包括:

① 基于虚拟现实或增强现实的多方互联交互技术;

② 基于网络的船舶建造、运营等生产活动调度管理技术;

③ 基于人工智能的整船及设备的故障预测与健康管理技术;

④ 船舶建造、运营等活动的迭代运行与优化决策技术。

5 船舶数字孪生服务船舶全生命周期展望针对船舶工业发展进入第4阶段所面临的挑战,船舶数字孪生能够利用具备多物理量、多尺度、多学科特征的高保真虚拟船舶模型,串联从概念设计到制造检验、再到运营管理的全生命周期过程。在船舶全生命周期各个阶段,该技术集成物理空间、信息空间及跨空间的孪生数据,驱动服务系统为整个船舶行业参与方(如设计院所、造船厂、船东、船级社、海事机构)提供互联互通的智能化服务,打破行业内各利益相关方的信息隔阂,促进船舶工业高质量发展。

尽管数字孪生技术已在一些工业制造业领域取得较好的示范应用效果,但是针对船舶工业的应用尚属启蒙阶段,近年来仅有国内外少数机构开展初期研究[17-20]。为此,本文从设计、建造、航行和管理4个阶段探讨船舶数字孪生的应用形式及潜在价值。

5.1 设计阶段船舶设计是船体、动力、机械、电气、自动控制、通信导航等多专业知识综合运用的典型代表,也是船舶数字化模型建立的主要阶段。设计过程需要协调设计院所内各个部门、船东、供应商、船级社等利益相关方才能获得既符合船东需求又满足检验规范的合格产品。传统的设计过程存在设计与建造衔接不畅、船舶机电液系统设计方案难以验证、设计模型利用率不高等问题。引入数字孪生技术,在设计阶段建立虚拟船舶模型,实现统一开放共享的交流平台,为解决设计阶段现存问题提供了新思路。例如,在法国达索三维体验平台基础上,江南造船公司二次开发融入该厂建造经验和工艺知识,实现设计与工艺协同,将工艺、几何、管理等信息融入三维模型,让设计与制造衔接更紧密[21]。DNVGL联合Rolls Royce Marine、SINTEF Ocean以及挪威科技大学建立开放仿真平台(Open Simulation Platform)为船舶制造业提供1套船舶仿真模型接口规范以及开放的协同仿真平台,显著降低了船舶机电液子系统集成与仿真验证难度,从而在设计阶段便可灵活、高效的开展控制系统设计与测试验证[22]。此外,传统的船舶设计模型仅在设计与制造阶段发挥重要价值,船舶服役后,借助数字孪生技术,船舶设计模型将能继续发挥作用,为船舶航行状态监测、维修改造提供仿真评估平台,与此同时船舶设计模型演变成高保真度的船舶航行性能模型,为新造船舶设计提供优化决策依据,提高设计模型的利用率。

5.2 建造阶段船舶建造通常要经历板与型材加工、分段组装、船体合拢、舾装、下水、试航检验等流程,船舶建造具有作业面广、工作量大、工种多、安装复杂等特点。传统的船舶建造阶段面临生产过程自动化与智能化程度低、生产要素优化配置弱、造船进度难以实时跟踪、船舶检验偏重船体与机械轻视控制系统等问题。在整个船舶工业将智能化转型升级作为主攻方向的新形势下,抓住数字孪生技术,充分利用虚实空间,船舶制造业将迎来新的发展机遇[23]。例如,近年来,南通中远海运川崎船舶工程有限公司深入推进信息化与工业化“两化融合”,建设船舶制造智能化车间,形成船舶智能制造新模式,在船舶性能、生产效率和船舶质量方面均取得良好效益[24]。另外建造前,在信息空间可利用虚拟船舶模型提前仿真优化建造工艺及流程;建造中,利用物联网等感知手段将现场数据实时映射传回信息空间,并与仿真工艺及流程对比,实时调控生产进度以及生产要素,实现建造过程迭代优化,持续提高企业市场竞争力[25]。此外,伴随着船舶自主化程度提升,船舶构成将由“船体+机电设备+船员”逐步过渡至“船体+机电设备+智能控制系统”。因此,船舶检验面临重大变革,以DNVGL为例,积极推进船舶数字孪生技术,借助虚拟船舶模型进行机电液控制子系统以及整船航行系统的仿真、验证与评估测试[26](如Complex Ship System Modelling Simulation,COSSMOS),为迎接智能船舶时代做好充分准备。

5.3 航行阶段船舶航行过程主要关注航行性能和机电液设备的运行状况。对于绝大多数营运船舶,航行性能取决于驾驶人员的操船水平;而机电液设备运行状况则与轮机人员的维修管理水平密切相关。研究表明[27],人为因素对船舶航行安全与运营经济性产生重要影响。为此,将船舶数字孪生延伸至航行阶段,融合船舶航行监测大数据以及虚拟船舶模型仿真数据,基于数据驱动可实现操船优化与视情维修[28]。与此同时,船舶运营孪生数据还将为设计阶段完善船舶能效设计指数(EEDI)以及检验节能附体的节能效果提供决策依据。例如,芬兰Eniram公司以收集船舶及周边环境的历史与实时数据为基础,建立基于统计数据的船舶航行数字孪生体,利用实时数据与预测模型实现情境感知与能效管理,降低船舶燃料消耗与污染排放[29](如动态纵倾/横倾优化、航线/航速优化)。芬兰瓦锡兰公司采用先进的三维建模、传感及仿真技术建立数字孪生体,实现船用发动机从设计、制造到运行的全程优化与健康管理,显著提高设备维护管理水平[29]。此外,基于虚实空间实时数据交互以及云端孪生数据的跨空间融合,岸基船舶管理部门可借助虚拟船舶提供的智能服务随时随地关注船舶航行状态、结构健康及设备故障预警等重要信息(如轴系扭振、船体疲劳变形)[18,30-31]。与此同时,船舶管理部门还可在信息空间利用虚拟船舶进行恶劣海况应急航行演练、培训以及操船优化,为船舶安全与风险评估提供新方式。

5.4 航运管理阶段长期以来,在“规模经济”思维的主导下,航运业将注意力聚焦于运力、码头等重资产上,忽视了作为服务业应当更加注重用户体验的根本。在船舶工业向智能化、服务化转型升级的浪潮下,提升服务体验成为航运业发展的主要目标。在船舶数字孪生技术支持下,航运产业链各个利益相关方的服务水平与用户体验将有望显著提升。例如,马士基航运在2017年率先实现集装箱远程管理,利用冷藏集装箱孪生数据向管理部门、港口和供应商提供查询冷藏集装箱实时状态、异常报警等服务,极大地改善了易腐货物的安全运输。另外,对于海上交通管理,由于船舶数字孪生体包含实时、完整的船舶航行信息,因此,通过船舶数字孪生方式向业务主管部门提供高质量的数据报告将能显著提高海上通航及进出港装卸货的服务效率。此外,航运是由多方业务主体(如货主、船东、船代、口岸)共同参与的庞大产业链,要实现数字化转型,可以利用船舶孪生数据提供各业务主体之间的链式数字化协同。通过不断累积的云端孪生数据,挖掘数据价值提供更精准的用户服务,创建航运新的业务模式。

6 结 语船舶数字孪生是在新一代信息技术驱动下船舶工业的新模式。在我国船舶工业由大到强的战略关口,船舶数字孪生对实现制造业与航运业向智能化、服务化转型升级具有积极的推动作用。面对“智能化、服务化”作为转型升级所面临的共同瓶颈问题:船舶物理空间与信息空间的交互与共融,本文提出了船舶数字孪生的概念,阐述了系统组成、运行机制及关键技术。在此基础上,结合行业案例,探讨了数字孪生在船舶全生命周期的应用形式与潜在价值。

后续研究将围绕船舶数字孪生在行业落地应用涉及的关键技术、理论方法进行深入研究,为推动船舶工业转型升级提供新途径。

| [1] |

刘碧涛, 姜慧, 尚家发. “数字化双胞胎”技术助推船舶数字化变革[J]. 中国远洋海运, 2018(2): 68-70. LIU BT, JIANG H, SHANG FJ. Digital twin push digital transformation of shipping[J]. China Ocean Shipping, 2018(2): 68-70. |

| [2] |

STOPFORD M. Smart shipping & the 4th sea transport revolution[R]. Clarkson Research, 2016.

|

| [3] |

吴强. 舰船数字化制造的若干关键技术[J]. 中国造船, 2005(2): 75-80. WU Q. Some key technologies of digital manufacturing for ship[J]. Shipbuilding of China, 2005(2): 75-80. |

| [4] |

郑华耀, 沈苏海. 计算机技术和船舶自动化机舱探索[J]. 中国造船, 2013, 54(2): 178-186. ZHEGN HY, SHEN SH. Investigation of marine engine room automation along with progress of computer technology[J]. Shipbuilding of China, 2013, 54(2): 178-186. |

| [5] |

段新, 褚健, 施一明. 船舶综合数字信息系统研究与探讨[J]. 中国造船, 2010, 51(1): 183-190. DUAN X, CHU J, SHI YM. Research and discussion on integrated digital information system for ship[J]. Shipbuilding of China, 2010, 51(1): 183-190. |

| [6] |

HAN Y, LEE J, LEE J, et al. 3D CAD data extraction and conversion for application of augmented/virtual reality to the construction of ships and offshore structures[J]. International Journal of Computer Integrated Manufacturing, 2019, 1-11. |

| [7] |

SANCHEZ-GONZALEZ P, DÍAZ-GUTIÉRREZ D, LEO T, et al. Toward digitalization of maritime transport?[J]. Sensors, 2019, 19(4): 926. DOI:10.3390/s19040926 |

| [8] |

陶飞, 张萌, 程江峰, 等. 数字孪生车间——一种未来车间运行新模式[J]. 计算机集成制造系统, 2017, 23(1): 1-9. TAO F, ZHANG M, CHENG JF, et al. Digital twin workshop: a new paradigm for future workshop[J]. Computer Integrated Manufacturing Systems, 2017, 23(1): 1-9. |

| [9] |

刘大同, 郭凯, 王本宽, 等. 数字孪生技术综述与展望[J]. 仪器仪表学报, 2018, 39(11): 1-10. LIU DT, GUO K, WANG BK, et al. Summary and perspective survey on digital twin technology[J]. Chinese Journal of Scientific Instrument, 2018, 39(11): 1-10. |

| [10] |

GLAESSGEN EH, STARGEL DS. The digital twin paradigm for future NASA and U.S. Air force vehicles[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference. Honolulu, Hawaii, United States: 2012.

|

| [11] |

TAO F, QI Q. Make more digital twins[J]. Nature, 2019, 573(7775): 490-491. DOI:10.1038/d41586-019-02849-1 |

| [12] |

庄存波, 刘检华, 熊辉, 等. 产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统, 2017, 23(4): 753-768. ZHUANG C, LIU JH, XIONG H, et al. Connotation, architecture and trends of product digital twin[J]. Computer Integrated Manufacturing Systems, 2017, 23(4): 753-768. |

| [13] |

戴晟, 赵罡, 于勇, 等. 数字化产品定义发展趋势: 从样机到孪生[J]. 计算机辅助设计与图形学学报, 2018, 30(8): 1554-1562. DAI S, ZHAO G, YU Y, et al. Trend of digital product definition: from mock-up to twin[J]. Journal of Computer-Aided Design & Computer Graphics, 2018, 30(8): 1554-1562. |

| [14] |

李欣, 刘秀, 万欣欣. 数字孪生应用及安全发展综述[J]. 系统仿真学报, 2019, 31(3): 385-392. LI X, LIU X, WAN XX. Overview of digital twins application and safe development[J]. Journal of System Simulation, 2019, 31(3): 385-392. |

| [15] |

DIMOPOULOS G, GEORGOPOULOU C, STEFANATOS J. Advanced ship machinery modeling and simulation[G]//PAPANIKOLAOU Apostolos. A Holistic Approach to Ship Design: Volume 1: Optimisation of Ship Design and Operation for Life Cycle. Cham: Springer International Publishing, 2019: 433–464.

|

| [16] |

陶飞, 程颖, 程江峰, 等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统, 2017, 23(8): 1603-1611. TAO F, CHENG Y, CHENG JF, et al. Theories and technologies for cyber-physical fusion in digital twin shop-floor[J]. Computer Integrated Manufacturing Systems, 2017, 23(8): 1603-1611. |

| [17] |

DANIELSEN-HACES A. Digital twin development-condition monitoring and simulation comparison for the revolt autonomous model ship[D]. Norwegian University of Science and Technology, 2018.

|

| [18] |

LUDVIGSEN KB. Digital twins for blue denmark[R]. 2018-0006, Danish Maritime Authority, 2018.

|

| [19] |

黄永军, 王闰成, 马枫. “云上港航”数字孪生系统助航解决方案[J]. 信息技术与信息化, 2018(12): 67-70. HUANG YJ, WANG RC, MA F. Port shipping on cloud a solution from digital twin system[J]. Information Technology and Informatization, 2018(12): 67-70. |

| [20] |

徐鹏, 陈卫彬, 廖良闯, 等. 基于数字孪生的船舶管加工数字化车间研究[J]. 舰船科学技术, 2019, 41(15): 139-144. XU P, CHEN WB, LIAO LC, et al. Research on digital workshop of ship pipe machining based on digital twin[J]. Ship Science and Technology, 2019, 41(15): 139-144. |

| [21] |

刘志强. 领略数字造船的“魔力”[N]. 人民日报, 2018-7-9(19).

|

| [22] |

LUDVIGSEN KB, JAMT LK, HUSTELI N, et al. Digital twins for design, testing and verification throughout a vessel’s life cycle[C]//Proc. 15th International Conference on Computer and IT Applications in the Maritime Industries. 2016: 448–456.

|

| [23] |

RIVAS ÁR. Navantia’s Shipyard 4.0 model overview[J]. Ship Science and Technology, 2018, 11(22): 77-85. |

| [24] |

李佳师. 从精益制造样板到智能制造样板, 南通中远海运川崎是如何做到的?[N]. 中国电子报, 2018-07-26.

|

| [25] |

QI Q, TAO F, ZUO Y, et al. Digital twin service towards smart manufacturing[J]. Procedia CIRP, 2018, 72(1): 237-242. |

| [26] |

DUFOUR C, SOGHOMONIAN Z, LI W. Hardware-in-the-loop testing of modern on-board power systems using digital twins[C]//2018 International Symposium on Power Electronics, Electrical Drives, Automation and Motion (SPEEDAM). 2018: 118–123.

|

| [27] |

HETHERINGTON C, FLIN R, MEARNS K. Safety in shipping: The human element[J]. Journal of Safety Research, 2006, 37(4): 401-411. DOI:10.1016/j.jsr.2006.04.007 |

| [28] |

ELLEFSEN AL, ÆSØY V, USHAKOV S, et al. A comprehensive survey of prognostics and health management based on deep learning for autonomous ships[J]. IEEE Transactions on Reliability, 2019, 68(2): 720-740. DOI:10.1109/TR.2019.2907402 |

| [29] |

Wärtsilä Corporation Annual Report 2018[R]. Wärtsilä, 2019.

|

| [30] |

KNUTSEN KE, MANNO G, VARTDAL BJ. Beyond condition monitoring in the maritime industry[R]. Høvik, Norway: DNV GL Strategic Research & Innovation, 2014.

|

| [31] |

NICULITA O, NWORA O, SKAF Z. Towards design of prognostics and health management solutions for maritime assets[J]. Procedia CIRP, 2017, 59: 122-132. DOI:10.1016/j.procir.2016.10.128 |

2020, Vol. 42

2020, Vol. 42