经济发展和海上大型设备施工建设需要,使浮吊船的需求越来越广泛,大型吊机是浮吊船最重要的设备之一,浮吊船航行或停泊时,对吊机进行封固能全面保障设备安全运行和船上人员的人身安全[1-2]。

封固装置的支撑结构受力复杂,设计空间紧凑,建造阶段的干涉问题及调试的特殊需求,增加了支撑结构设计的难度,本文以某浮吊船为例,进行设计/建造阶段的吊机封固装置的支撑结构设计并总结设计要点。

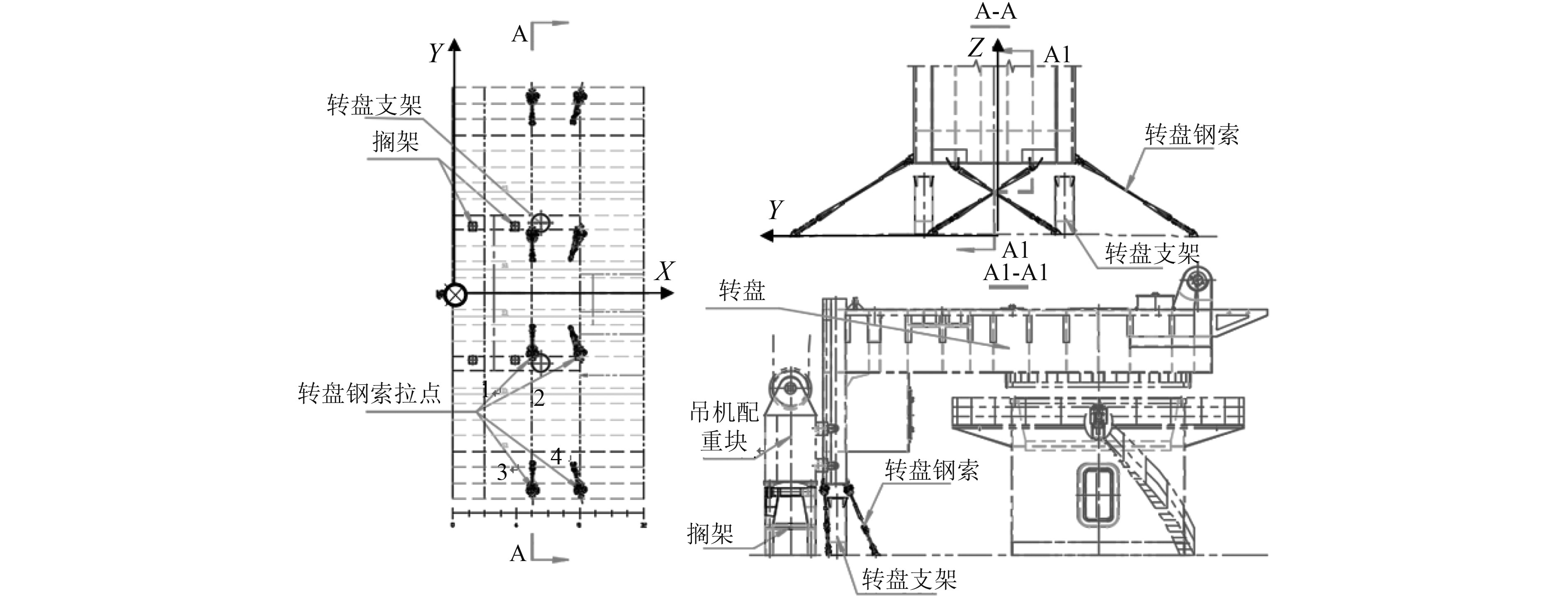

1 设计载荷某浮吊船的吊机封固装置主要有3处:搁架(封固吊机配重块)、转盘支架和转盘钢索(封固转盘),位置关系如图1所示。设计中,分别考虑搁架、转盘支架及转盘钢索的极限承载状态。根据CCS规范[3-4],将船舶处于正浮、横倾、纵倾时吊机配重块的重力,分别与船舶运动时吊机配重块所受的惯性力组合,得到搁架的设计载荷。转盘支架和转盘钢索由设备厂家提供极限承载能力确定其设计载荷。

|

图 1 封固装置位置关系示意图 Fig. 1 Diagram of fastening device position relationship |

原点为尾封板、主甲板与中纵剖面的交点,指向船首为+X,指向左舷为+Y,竖直向上为+Z,如图1所示。

1.2 搁架的设计载荷由水动力分析并按近海海浪谱进行长期统计分析,得到百年一遇的船舶横倾23°、纵倾15°、船舶横摇、纵摇、垂荡的加速度最大值分别为±1.47 m/s2,±2.34 m/s2,±4.91 m/s2。吊机配重块重160 t,由左右舷的结构和载荷的对称性及z向最大设计载荷的要求,仅考虑载荷分量Fy为正值、Fz为负值的工况。搁架的设计载荷如表1所示。

|

|

表 1 搁架的设计载荷 Tab.1 Design load of rack |

转盘支架极限承载能力为垂向125 t,水平50 t。由左右舷的结构和载荷的对称性,仅考虑载荷分量Fy为正值的工况,考虑水平载荷与x轴正向夹角为0°,45°,90°,135°,180°共5个方向。转盘支架的设计载荷如表2所示。

|

|

表 2 转盘支架的设计载荷 Tab.2 Design load of rotary table’s supports |

转盘钢索张紧时的极限承载能力为32 t。由左右舷钢索拉点3、点4的结构和载荷的对称性,左右舷钢索拉点1、点2的结构的不对称性,考虑6处钢索同时张紧的工况。将斜拉的转盘钢索轴向的最大拉力沿x,y,z方向分解得到转盘钢索的设计载荷如表3所示。

|

|

表 3 转盘钢索的设计载荷 Tab.3 Design load of rotary table's cables |

采用MSC.PATRAN/NASTRAN计算软件进行有限元分析。模型范围纵向由FR0~FR22(包括尾封板、不包括FR22舱壁),横向由左舷舷侧至右舷距船舯6000 mm的舱壁(不包括舷侧外板及舱壁),垂向由主甲板至船底外板(不包括船底外板)。

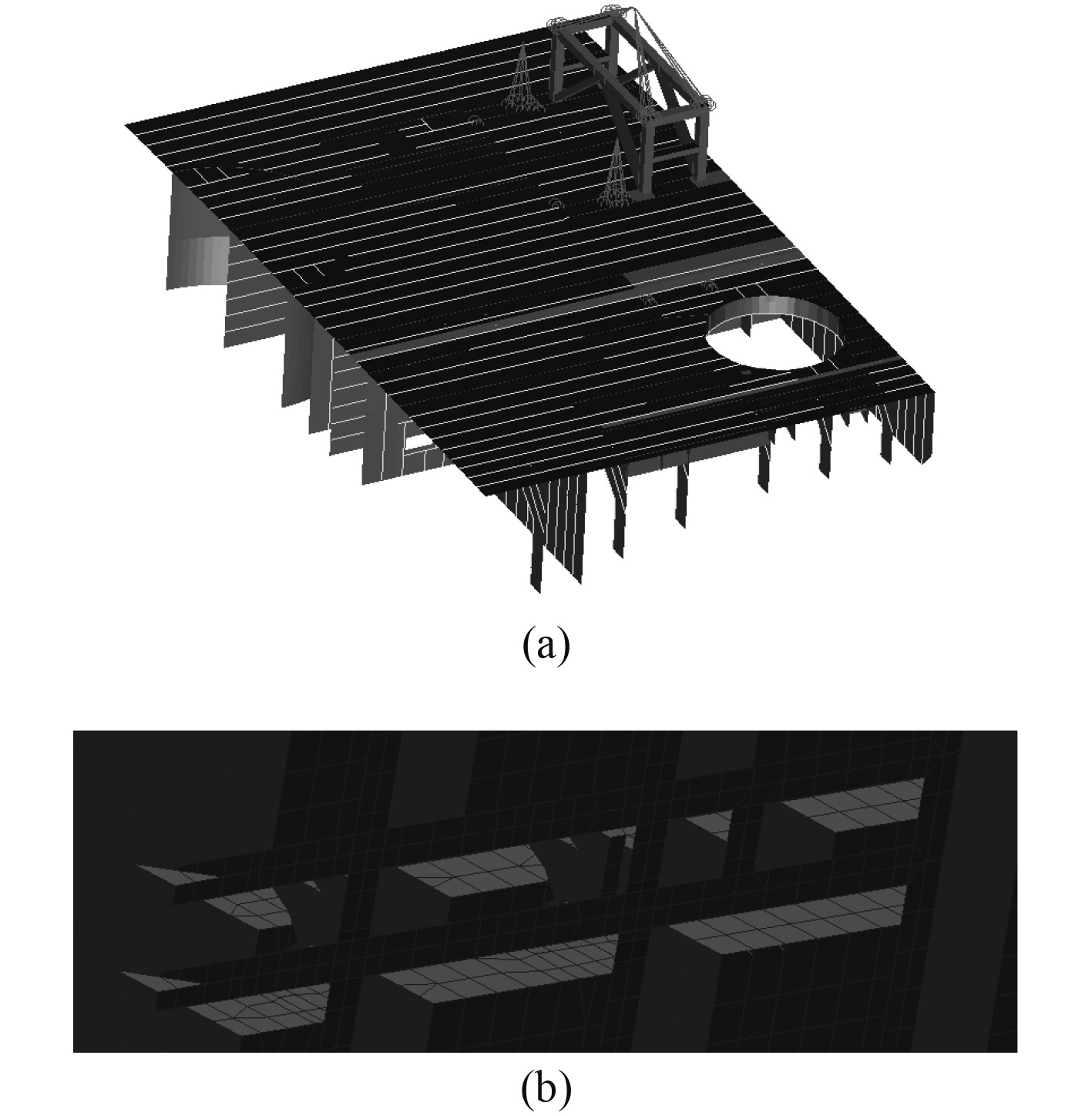

三维有限元模型如图2(a)所示。包括甲板及其下纵横桁材和骨材、舱壁及其扶强材、支撑结构等。所有板材均以壳单元模拟;船体结构的强构件(包括纵桁、强横梁及舱壁强扶强材)的腹板采用壳单元进行模拟,面板采用梁单元进行模拟;纵骨、加强筋、舱壁扶强材等采用梁单元模拟[5-6]。支撑结构的面板腹板肘板采用壳单元进行模拟,如图2(b)所示。模型边界设置简支边界条件。

|

图 2 三维有限元模型和支撑结构有限元模型 Fig. 2 Three dimensional finite element model and finite element model of the supporting structure |

CCS规范[3]规定:与起重机基座、起重柱等结构直接相连,且位于三面相交角隅位置上的板单元,其安全系数可适当减少,但不得小于1.1,实取1.11。

|

|

表 4 校核衡准 Tab.4 Checking criteria |

步骤1:对无加强的结构进行强度校核,评估是否需要进行支撑结构设计。

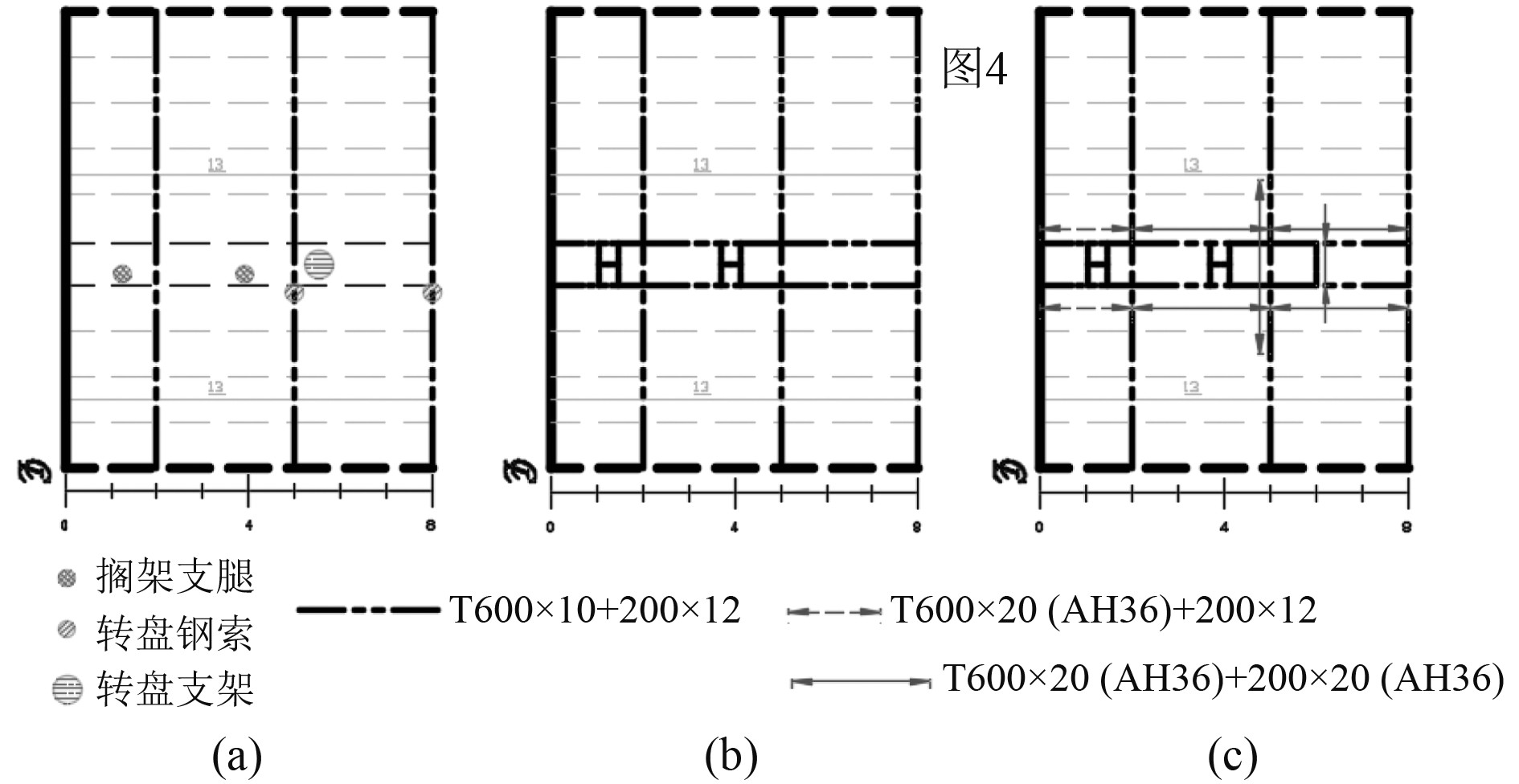

搁架支腿、转盘支架对位的是纵骨,为弱结构;转盘钢索拉点对位的是横向强框架,为强结构,如图1和图3所示。有限元分析的计算结果表明:转盘钢索拉点对位结构满足强度要求,搁架及转盘支架对位结构的应力值超过许用应力值,应进行支撑结构设计。

|

图 3 无加强,对位支撑结构设计和改进支撑结构设计的示意图 Fig. 3 No strengthening design, counterpoint structure design and improved structure design |

步骤2:依据步骤1的评估结果,开展对位支撑结构设计。

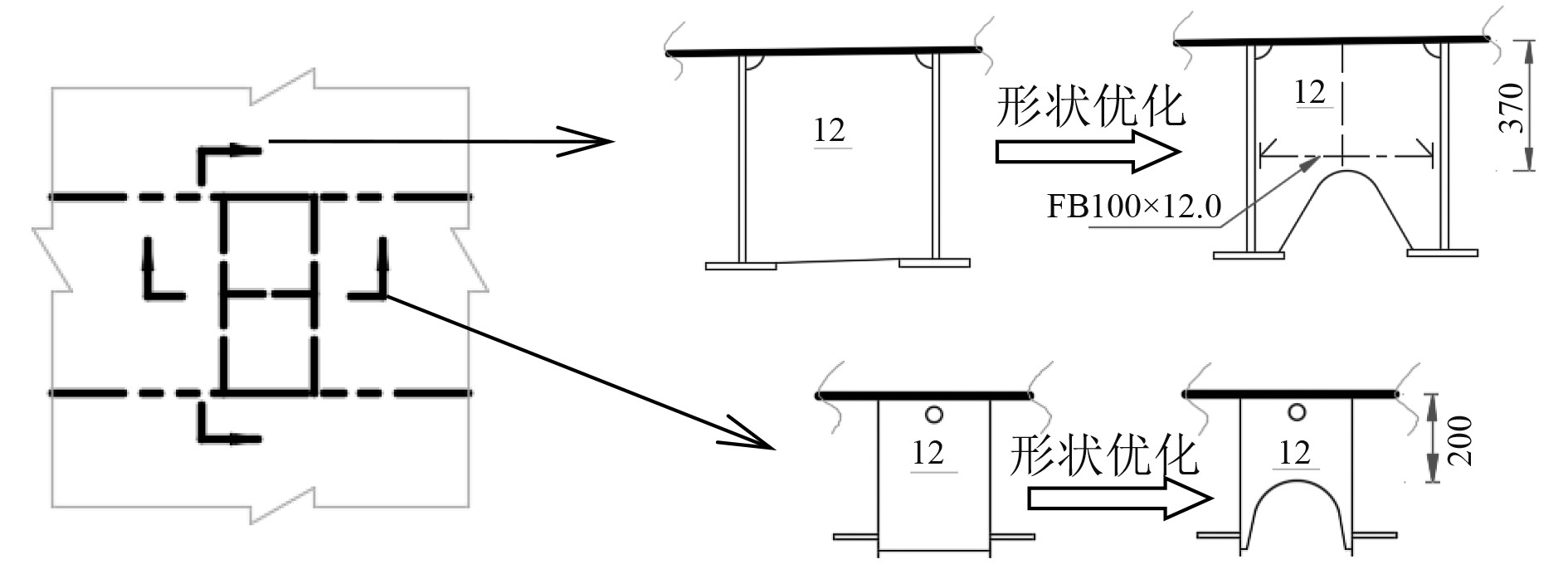

依全船纵骨架式的结构特点,沿纵向设计转盘支架圆柱截面的对位纵桁,端部与临近的强构件相连接。在搁架支腿方形截面下方设计对位的板结构,考虑空间限制、施工要求,对板结构合理加筋并进行形状优化,使其最小深度为200 mm/370 mm,(见图4),增强结构设计的工艺性[7-8]。有限元分析的计算结果表明:搁架支腿及转盘支架的支撑结构的应力值仍超过许用应力值。

|

图 4 步骤2中支撑结构的形状优化 Fig. 4 Shape optimization of supporting structure in step 2 |

步骤3:依据步骤2的分析结果,有针对性的改进支撑结构设计,使之满足规范要求。

转盘支架圆柱截面的对称性和支撑结构的不对称性不利于载荷的分布,使FR5横框架的应力值过大,由此在FR6肋位增加横向桁材,改善载荷分布。在搁架、转盘支架及转盘钢索三者布置集中点FR5附近,横、纵桁的应力大,远离该区域的纵桁(FR0~FR2)的剪应力较大,对前者,桁材腹板面板均加厚,对后者,仅加厚腹板,同时提升钢板的钢级至AH36。有限元分析的计算结果表明:支撑结构的应力值小于许用应力值,满足规范要求。

无加强、对位支撑结构设计、改进支撑结构设计3种方案的最大应力值如表5所示。

|

|

表 5 最危险工况结构的最大应力值 Tab.5 Maximum von mises stress of structure in the worst load case |

在建造阶段,受干涉问题、调试要求等因素的影响,迫使支撑结构的设计进行修改,属于意外工况,以该浮吊船为例,给出两类建造阶段的设计修改方案。

1)设计修改方案1

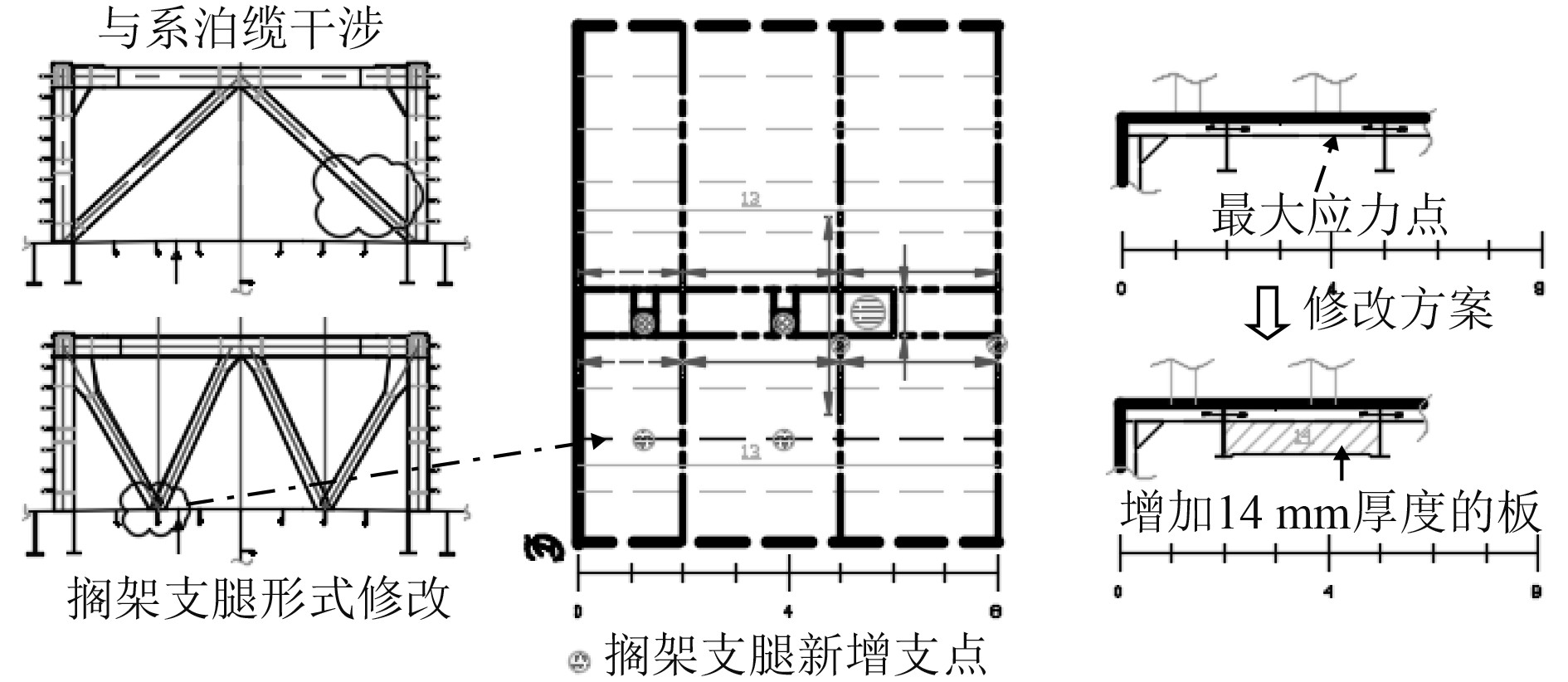

搁架支腿与系泊缆干涉,搁架支腿的结构形式被迫修改,如图5所示。搁架支腿新增的支点对位的纵骨是弱结构。对该纵骨结构进行补强,增大剪切面积,提高抗弯能力,使最危险工况的最大应力由237 MPa降至206 MPa,如表6所示,满足规范要求。施工阶段,替换纵骨消耗人力物力,施工成本高、难度大,该方案能够避免这样的难题。

|

图 5 搁架支腿的结构形式修改 Fig. 5 Modification of structural form of support leg of rack |

|

|

表 6 最危险工况结构的最大应力值 Tab.6 Maximum von mises stress of structure in the worst load case |

2)设计修改方案2

在港调试阶段要求搁架上的吊机配重块由160 t增加至172 t,搁架的设计载荷由此增大172/160=1.075倍。考虑在港调试阶段温和的环境条件,控制纵倾为10°使LC16工况由(纵倾15°+运动载荷)变为(纵倾10°+运动载荷),降低该工况的载荷,使最大应力由220 MPa降至196 MPa,如表7所示,满足规范要求。调试阶段,施工修改结构更为困难,该方案能够避免这样的困难。

|

|

表 7 最危险工况结构的最大应力值 Tab.7 Maximum von mises stress of structure in the worst load case |

结构设计可能在不同阶段面对不同的修改需求,本文阐明了设计/建造阶段支撑结构设计逐步完善的过程,总结出支撑结构的设计要点如下:

1)支撑结构设计一般可按步骤1 ~ 步骤3进行,有经验的设计人员可依经验或定性分析直接进行步骤2 ~ 步骤3,一般在设计过程中都要经历步骤2 ~ 步骤3的改进结构设计,最终得到满足规范要求的支撑结构设计。

2)设计空间狭小时,进行对位的支撑结构设计及形状优化,能提高结构设计的工艺性。

3)支撑结构的不对称性和载荷的对称性是应力大的影响因素之一,调整支撑结构的对称性并依据有限元分析的计算结果,有针对性提高支撑结构抗弯、抗剪的能力,更高效。

4)施工成本是建造阶段的意外工况中应重点考虑的因素之一,通过局部补强或限制使用条件两类方法能得到满足特殊要求、易于施工的设计方案。

上述结论能为其他支撑结构分析提供参考,对船舶结构设计具有一定的参考意义。

| [1] |

赵党. 大型浮吊船体结构强度和动力学特性研究[D]. 上海: 上海交通大学, 2010.

|

| [2] |

刘磊, 王欣. 浮船吊吊机基座及其支撑结构设计分析研究[C]. 2018年船舶与海洋结构学术会议, 2018.

|

| [3] |

CCS. 国内航行海船建造规范[M]. 北京, 2012.

|

| [4] |

CCS. 船舶与海上设施起重设备规范[M]. 北京: 人民交通出版社, 2007.

|

| [5] |

王颖博, 田喜民, 顾汉才. 某设备加强结构优化设计研究[J]. 船舶, 2013, 24(6): 32-36. WANG Ying-bo, TIAN Xi-min, GU Han-cai. Optimization design on reinforcement structure of certain equipment[J]. SHIP &BOAT, 2013, 24(6): 32-36. DOI:10.3969/j.issn.1001-9855.2013.06.008 |

| [6] |

汤卫民, 王颖博, 陈永兵. 绞盘基座加强结构设计[J]. 船舶, 2010(4): 24-27. DOI:10.3969/j.issn.1001-9855.2010.04.006 |

| [7] |

中国船舶工业集团公司, 等. 船舶设计实用手册[M]. 北京: 国防工业出版社, 2013.

|

| [8] |

付殿福, 贾旭. 浮式生产平台上部组块结构形式及设计特点研究[J]. 舰船科学技术, 2018, 40(4): 73-76. FU Dian-fu, JIA Xu. Research on the structural form and design features of topsides of the floating production platform[J]. Ship Science and Technology, 2018, 40(4): 73-76. DOI:10.3404/j.issn.1672-7649.2018.04.015 |

2020, Vol. 42

2020, Vol. 42