2. 重庆大学 土木工程学院,重庆 400044;

3. 中国船舶集团有限公司 第七一四研究所,北京 100101

2. Civil Engineering of Chongqing University, Chongqing 400044, China;

3. The714 Research Institute of CSSC, Beijing 100101, China

随着服役水深和离岸距离的不断加深,固定式海上风电机组的适用性和经济性有所下降。在现有的复式结构物安装塔筒、风力发电机以满足新的应用需求是当前海上风电发展的必然趋势。与固定式风力机相比,海上浮式风机具有以下优点:采用系泊方式,其施工和安装过程更为灵活,适用水深范围更大可有效提升风能利用范围,适用风速范围更大,由于深远海适用对近海的噪声污染更小,拆除成本更小[1]。

对于发电设备而言其主要目标之一是将电能的水平化成本(LCOE)最小化,其基本计算方法是总寿命成本与整个寿命期内总发电量之比。LCOE可以通过增加发电量或降低寿命成本来最小化。维护和修理费用是典型风力发电机运行费用的重要组成部分[2]。与陆上风机相比,海上风机由于天气窗口有限,因此,在运行维护的过程中,通过适当的子系统或监控措施进行状态监测和早期故障检测,可以防止部件或系统的整体失效,从而有效节约成本。

1 海上浮式风机失效风险源分析海上风电项目在规划与设计期、建设期和运营期所面临的风险都会与陆上项目有较大差异。在项目规划与设计期,优先考量和评估来自政策与市场、风资源评估等多方风险。项目建设期面临自然环境、安装施工等方面的风险[3]。在项目运营期,由于海上项目所处的地理位置和自然条件都相对特殊,对项目运行设备和材料工艺有非常高的要求,一旦设备出现损坏还需投入专业的运维船舶等[4]。我国目前海上风电项目开发与运行体系尚未成熟,作为装备制造企业需要对这些风险形成系统认识,以便进行装备升级和产业链延伸。

1.1 设计建造风险设计标准不足。目前针对浮式风机的设计标准体系尚不完善,世界不同地区的不同要求也尚未得到统一。全球主要船级社近年来已经对相关的标准规范进行相应的制修订,以完善标准体系,其中挪威船级社的相关工作较为突出。目前,在设计过程中,如环境荷载的计算、稳性的校核、浮式基础设计、系泊系统设计、海缆设计与安装维护等方面主要参考船舶、海洋油气和固定式海上风机的规范。具体参考规范包括:挪威船级社DNVGL-RP-0286、DNVGL-SE-0422、美国船级社ABS Guideline #195、法国船级社NI572-FOWT-10-2015等。

模拟仿真和模型试验手段不完善。目前,浮式风机数值仿真过程大量依赖包括FAST、Sesam等在内的仿真设计软件,各软件的使用必须经过验证,并且其结果要经过水池试验和模型试验的验证才可初步确认其有效性和可靠性。目前业内也有美国国家可再生能源实验室、Principle Power等通过采用不同设计标准之间进行相互验证以确保结果的可用性。

生产制造风险。从设计能力来看,目前我国已基本具备大兆瓦级风机的设计能力,但在制造方面,制造商在建设过程中的质量保证(QA)却始终存在缺陷,由于浮式风机未来海况具有较大的不确定性,复杂风浪流联合作用的情况频发,低循环应力的特殊作用对浮式结构提出新的要求。整机制造与配套厂商必须在材料选择、焊接工艺、防腐措施等关键环节做出相应改进,确保建造精度。

1.2 环境威胁风险在海上浮式风电项目中,可能受到极端气候条件等特殊自然环境的影响,其中较为典型的包括台风、极端海浪、潮流印象、海冰与盐雾等。恶劣的海上环境将可能导致海上风电作业船舶发生倾覆、风机塔筒断裂、叶片破损或基础损伤等[5],延误建设施工并增加了建设费用,甚至可能造成施工人员的生命危险。

台风威胁。由于我国海域的特殊性,在风电场运营过程中,台风问题需要引起特别的注意。台风是热带气旋较强的形式之一,热带气旋按其中心附近的最大风力分为6级,等级划分如表1所示。

|

|

表 1 热带气旋等级划分 Tab.1 Classification of tropical cyclones |

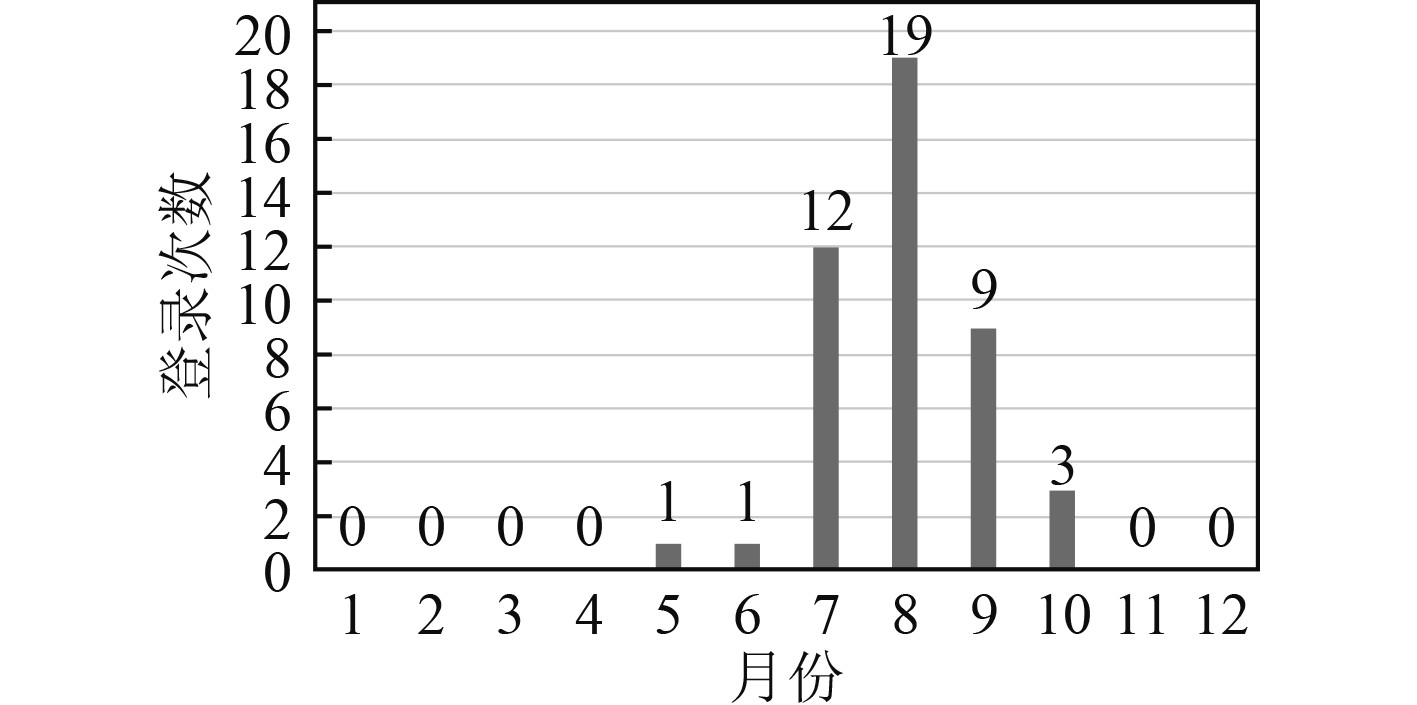

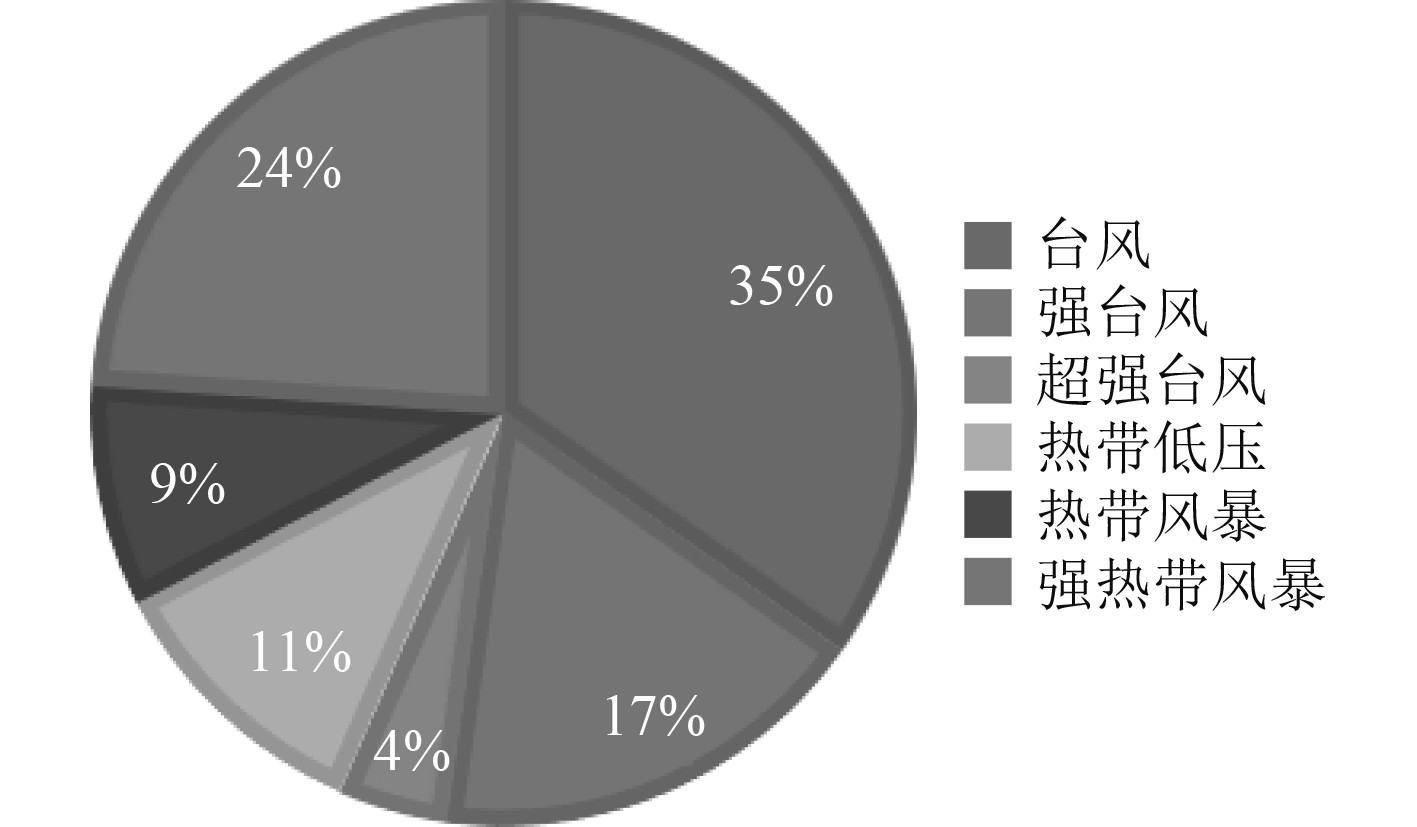

以我国浙江省为例。浙江海域在1949-2017年共计发生46次,平均每年发生了0.68次,频率相对较低。统计显示台风登陆同样也集中在7,8,9三个月份,占到了总数的89.13%,其他月份共计仅有4次,如图1所示。统计显示72%以上的登陆台风强度较高(强热带风暴及以上风力或风速大于20.8 m/s),该比例相对广东和福建海域都要高,但是总频次不高,其中包括:热带低压5次,热带风暴4次,强热带风暴11次,台风16次,强台风2次,如图2所示。

|

图 1 台风登陆浙江各月份次数统计(1949-2017) Fig. 1 Statistics of the number of typhoons landing in Zhejiang in each month(1949-2017) |

|

图 2 不同等级台风登陆浙江的比例(1949-2017) Fig. 2 Proportion of different typhoon landing in Zhejiang Province(1949-2017) |

潮流、海冰与海雾。福建、浙江和江苏的大部分海域均为正规半日潮,渤海湾的潮流分布较为复杂。在建设安装期,施工船舶出场时间、抛锚就位时间和吊装作业时间会受到现场潮位变化的影响,因此有必要进行现场验潮和潮位推算以掌握作业地点的准确潮位变化规律。

随着春冬两季冷空气活动变得频繁,渤海、黄海北部将出现不同程度的冰冻现象。海冰的出现和漂移将对海上风机的运行构成较大威胁。海冰会对分散排布的海上风电机组塔架推挤撞击,从而影响后者的安全运行。此外,大面积海冰将阻碍作业船舶的正常通航,严重影响海上风电场的建设、安装、运营和维护。

主要发生在我国春、夏季的海雾会引起近海海域的能见度大为降低,从而影响了海上风电项目实施的船舶作业。我国近海的多雾区域为东海和黄海的部分海域,其中东海雾出现时间主要集中在3~7月份,黄海雾季主要集中在4~8月份,秋、冬季则相对较少。

波浪与海上作业。实施海上风电项目船舶的出海作业时间长短会受到风速和波高的限制。由于季风引起的大风大浪灾害天气情况也会对风机的服役情况产生影响,一般风力超过7级、波高超过1 m就无法出海作业。有些地区的海事部门要求,在满足作业窗口小于8 m/s的条件下,船舶方可出海作业。作业窗口是海上船舶进行作业的主要前提条件之一。我国近海平均风功率密度在夏季处于比较低的水平,此时平均风速较低,波高也较低,风平浪静有利于船舶出海作业。

|

|

表 2 各海域海上风电作业的环境影响因素 Tab.2 Environmental impact factors of offshore wind power operation in various sea areas |

浮式风电设备属于海上柔性结构物,常年在风浪流联合作用下作业,除垂向载荷外,其水平倾覆力矩将会引起基础结构出现大幅摇摆运动,甚至存在倾覆风险。浮式风机因环境载荷引发的结构与运动风险有:

波浪引起浮式风电系统基础塔柱的共振,导致的疲劳风险。在设计上需保证基础结构六自由度运动的固有比率远离波浪披绿,从而有效避免共振的发生,与极限载荷相比,共振将加剧风机的振荡,极大的影响风机疲劳载荷。

浮式基础运动诱导作用在风轮机上,导致的风机谐振响应。风荷载对浮式结构运动影响较为明显,增大了平台在固有频率处的响应,提高了平台发生不稳定运动的可能性,影响结构安全。

浮式基础的大幅摇摆运动。浮式风机与固定式风机的最大区别便在于其基础结构六自由度的运动全部放开,而由于纵摇与横摇运动会对分风机叶盘处的气动载荷和尾流产生影响,因此基础运动与上部风机运动之间相互耦合。在设计阶段,需要考虑其在风浪流联合作用下的动力响应。

极端海洋环境下的系泊系统失效。系泊缆索长度和位置的设计,会对系泊缆与海上浮式风机的预应力造成影响,提高疲劳风险发生的可能,存在断缆风险。

冲刷与渗流引发的锚固基础失效。海上浮式风机的定位除采用系泊方式外,也采用锚固方式。此时,锚固基础可能存在冲刷或渗流引发的失效问题,具体可能包括腐蚀失效风险、连接疲劳失效、极限强度失效、基础结构损伤等。

1.4 运营维护风险项目建成之后,海上运营与维护作业时海上风电场得以顺利运行的一项重要技术保障,在维护过程中会面临众多风险。浮式风电场运行在深远海的特殊海洋环境下,对海上机组进行现场检修的能力常常受到海上可达度的约束。

大部件维修更换。在风机分布广阔和自然条件特殊的海上进行维修工作非常不易,海上浮式风电场离岸距离较远,大部件维修和更换面临的风险主要包括可达性差,吊装船数量不足,缺乏有在海上操作经验的专业更换人员。在海上风电机组中,齿轮箱和发电机是大部件维修更换的主要难点。

定期维护。为了到现场实施定期维护,检查人员必须采用特制的海上交通工具,但由于海洋水文气象的影响,可达性和作业窗口都大打折扣,即便供助最先进的海上交工具也无法实现全天候人工巡检的方式对海上风电设备进行维护。

更高的运营监测要求。在运营过程中,浮式风机对风机运行的健康状态和环境参数变化提出了更高的监测要求。当浮式基础倾斜角度超过规定值时,浮式风机的运动监测系统需要有效控制系统停机。例如,Principle Power的WindFloat设计是当塔架倾斜角超过10°时停机处理,此外,实时的气象与环境条件监测也尤为重要,这将对风电机组在极端天气或巨浪来临前做出反应提供重要依据。

2 海上浮式风机的FMEA分析失效与故障模式分析为进一步的可靠性与结构分析打下基础。故障识别过程的准确性与全面性对于进一步分析计算的准确性与可信度产生影响,并将直接反映在FMEA分析结果上。

通常来说,海上风力机的主要故障类型可以分为机械故障、电力故障和材料故障三大类。其中,机械故障主要表现为:裂纹损伤、结构断裂、保护层分离、过热形变、扭损、蒙皮脱落、润滑不佳、未精确对准等情况;材料故障主要表现为:交变载荷引发疲劳、塑性形变、电化或海盐腐蚀等情况;电力故障主要表现为:绝缘处理不当、故障引发电力中断、控制系统失效、输出功率不足等情况。

2.1 基础-塔柱系统故障及失效模式分析破碎波的影响。在破碎波浪的冲击下,具有柔性特征的大型海上风力机会承受结构共振,严重情况下导致塔筒和机舱整体产生剧烈振动。在风电机组服役的整个生命周期中,这种动态载荷的累积效果很有可能导致机组结构疲劳破坏。

海洋环境腐蚀。塔筒与海洋大气环境直接接触,处于非常髙的海洋腐蚀环境,与基础腐蚀环境的海洋大气区一致,塔筒内壁表面比外壁的腐蚀等级要低一级,仍然是高腐蚀环境。附着在塔筒外壁钢材表面的水膜溶解二氧化碳、二氧化硫和盐分形成的电解质溶液具有较强的导电性,铁在溶液中被氧化之后变成铁锈,在氯离子的作用下会加速钢材的腐蚀。

2.2 叶片系统故障及失效模式分析叶片雷击损伤。当安装在开阔海域时,风力发电机叶片处于机组最高端,机组遭受雷击的概率大大增加,叶片的叶尖末端也就是通常直接遭受雷击的区域[6]。大部分雷击事故主要损坏叶片的叶尖部分,在很多情况下雷击的位置发生在叶尖的背面,少数情况下雷击会损坏整个叶片。轻则造成叶尖结构爆裂破坏,严重时导致各种形式的叶片结构损伤,例如层裂、泄露、边缘开裂、纵向开裂等失效模式。

叶片腐蚀。叶片性能对风力发电机转化效率的影响很大,表面光洁度不佳以及流挂物都会影响性能。在海上应用的过程中潮湿空气中的盐分容易在叶片表面积聚,影响转化效率,而且造成腐蚀[7]。目前应用于风力发电机叶片的复合材料主要包括玻璃纤维复合材料、碳纤维复合材料、碳纤维/轻木/玻璃纤维混杂复合材料以及热塑性复合材料等。若没有保护涂层,叶片材料很难在这样恶劣的环境中长时间保持完好。

叶片结冰与低温。我国近海区域在冬季受到强冷空气影响导致环境温度过低,叶片结冰会改变翼型形状,改变表面粗糙程度、叶片载荷分布和结构特性,影响风力机的气动特性和结构强度,降低风力机转化效率及疲劳寿命[8]。由于海水含盐度高,降低了海水的冰点,全球各大洋海水平均盐度是3. 448%,海水冰点在-1.9°C左右。由于基体和纤维的不均匀收缩,存在的残余应力会导致微裂缝的出现,继而使得叶片整体刚度和抗渗透性能大大降低,叶片出现层剥落现象。

2.3 电气设备故障及失效模式分析雷击损伤。电气设备主要面临间接雷击或感应雷击的风险。雷电流经由电阻最小的通道直接注入到电力电缆和信号线路,以及相连的发电机、变流器、控制器等电气设备的电流损坏;由于雷击会在风机机组内部产生交变电磁场,机组内部与雷电流平行的电力和信号线路,会在瞬间产生感应过电压,幅值达几十千伏;雷电电流会在接地体上产生残余电压,使电位升高,从而影响机组其他设备,特别是控制系统的稳定性。

盐雾腐蚀。海上机组的功率普遍比陆上机组更大,散热需求更高,但是对散热冷却需要更有针对性的防腐设计。海上风电机组的像是变压器采用干式变压器和直接空气冷却的散热方式,外界盐雾和潮气随着空气进入设备对高低压线圈和铁芯产生腐蚀。海上昼夜温差大,容易造成半导体开关器件材料和封装的龟裂,温度变化引起的凝露甚至会导致开关短路。此外,盐雾设备电器元件的金属物触头发生化学反应会是原有的电气性能下降,生成氯化物是电气接触不良。

电气故障引发火灾。海上风电机组的机舱、电缆是最容易引发火灾的,在狭小的机舱里集中了大量电气设备,潜在的着火源也比较集中[9]。电气短路、机械刹车(机组高速运转时的紧急制动装置)、润滑油或液压系统泄露、短路电弧、接地故障、电路过载之后热量剧增和温度急升是引发火灾的主要原因[10]。由于海上风机无人值守、可达性差,除非机组存在自动消防系统,否则几乎无法立刻组织人力进行火灾救援。

2.4 传动系统故障及失效模式分析就齿轮而言,齿轮啮合刚度的变化是一个重要的监测条件[11],扭转振动和扭矩的监测可作为裂纹损伤、断齿等故障模式出现的判断依据,从而有效预防传动系统的停机时效[12]。就传动系统而言,常用的传动系统状态监测方法包括振动、温度[13]、噪声和油粒测量[14]等,这在经典的风力发电机组传动控制系统中通常没有集成。已有学者将传动系统故障状态监测分为监测、自动保护和控制3个层面[15],监视和自动保护是基于阈值的方法,其中警报或纠正措施在超过阈值后执行。浮式风机上的传动系统承受的载荷/运动条件与陆地上的不同。浮式风机中的波浪感应运动产生动力,动力通过传动系统传递。此外,大兆瓦级风机传动系统采用与小型传动系统完全不同的设计方法。

在对风机的不同系统不同组件进行故障模式、成因及影响[16]进行分类,从失效模式、产生原因及故障后果几方面进行分析,将海上浮式风机失效形式及结果分析的情况汇总于表3。

|

|

表 3 海上浮式风机主要失效形式及结果分析情况 Tab.3 Main failure modes and result analysis of offshore floating wind turbine |

对于风机系统的CA分析是衡量故障事件的发生概率和后果严重程度,并对故障事件进行系统分析的过程。通过定性或定量的CA分析,可以清晰地找出系统和子系统在工作中的薄弱环节,从而有效改进保护措施和维护手段的针对性,提高系统的整体可靠性。

3.1 评估故障模式的影响及严重程度在进行定性CA分析时,其严酷度等级通常划分为四级,从重到轻依次为灾难级、致命级、中度级和轻度级,具体定义见表4。

|

|

表 4 严酷度等级定义 Tab.4 Definition of severity level |

为了更好地对失效模式的严酷程度与发生概率之间的关系进行分析,在方法上通常采用危害性矩阵对FMEA分析进行补充。危害性矩阵在表示上,其横坐标通常表示底事件的严重程度,而纵坐标表示低事件的发生概率等级。

按照GJB1391-2006的规定,故障发生概率等级可以划分为5个等级,具体分级见表5。

|

|

表 5 概率等级划分标准 Tab.5 Classification criteria of probability grade |

综合考虑海上风机的装备特点和系统划分和前文FMEA分析中的有关问题,本文在CA分析中考虑48个风险事件,按照表4和表5严酷度与概率等级定义的内容,研究分析确定每一个风险事件的发生概率等级与严酷度等级,完成定性分析表并填入危害性矩阵的对应位置。CA分析矩阵的具体含义为:自坐标原点画出危害性矩阵的对角线,该方向表示危害性增长方向,事件位置越远离远点则事件危害性越高,在实际工程中采取维护措施。事件横轴投影表示事件的严酷度等级,而纵轴表示发生概率等级。表6列出海上浮式风机定性CA分析结果,危害性矩阵如图3所示。

|

图 3 海上浮式风机危害性矩阵分析图 Fig. 3 Hazard matrix analysis of offshore wind turbine |

|

|

表 6 海上浮式风机CA定性分析结果 Tab.6 CA qualitative analysis results of offshore floating wind turbine |

根据表6的分析结果,将各事件的对应位置在危害性矩阵中进行体现,自点a至点h对应的风险事件,其危害度逐步升高,其中点h事件最为危险,即叶片折断。其他事件统计结果如下:7个a点事件、4个b点事件、5个c点事件、16个d点事件、3个e点事件、5个f点事件、7个g点事件、1个h点事件。

4 结 语本文采用FMECA分析方法对海上浮式风机的风险源、故障与失效模式及其危害性进行了系统分析,根据一系列故障情况对海上浮式风机的系统安全进行了全面的定性分析,以确定高风险的故障模式和故障原因,对基础-塔柱系统、叶片系统、电气设备和传动系统的故障与失效情况进行深入分析。

1)环境风险是影响海上浮式风机使用寿命和运营成本最为关键的因素,其中尤其是盐雾、极限风况等恶劣天气条件,对海上浮式风力机的性能影响最为显著。

2)在各系统的分析中,叶片系统的失效时间危害性最为严重,且失效模式最为复杂,应在实际工程应用中对其防雷击、防腐蚀和极限载荷下的服役与自存能力作出有效的预防和监测。

3)海上浮式风机的失效模式较为复杂,因此,在未来的实际工程中,应积极探索不同信号对风电机组不同故障的检出效果,综合分析振动、电气、形变、应力等不同信号,并进行融合分析,从而通过物理模型和数字模型同时分析风机的故障与失效。

| [1] |

JICHUAN K, LIPING S, GUEDES S C. Fault tree analysis of floating offshore wind turbines[J]. Renewable Energy, 2018, S0960148118310474-. |

| [2] |

GHANE M, GHANE M, NEJAD A R, et al. Statistical fault diagnosis of wind turbine drivetrain applied to a 5MW floating wind turbine[J]. 史志学刊, 2016(5). |

| [3] |

郝金凤, 强兆新, 石俊令. 风电安装船功能及经济性分析[J]. 舰船科学技术, 2014, 36(5): 49-54. HAO Jin-Feng, QIANG Zhao-Xin, SHI Jun-Ling. Functionality and economic analysis of wind turbine installation vessel[J]. Ship ence and Technology, 2014, 36(5): 49-54. |

| [4] |

李烨. 海上风电项目的经济性和风险评价研究[D]. 北京: 华北电力大学, 2014.

|

| [5] |

付德义, 薛扬, 秦世耀. MW级风力发电机组载荷测试方法研究[J]. 可再生能源, 2013(3): 70-73. |

| [6] |

龙泉, 刘永前, 杨勇平. 状态监测与故障诊断在风电机组上的应用[J]. 现代电力, 2008, 25(6): 55-59. |

| [7] |

ETEMADDAR M, BLANKE M, GAO Z, et al. Response analysis and comparison of a spar-type floating offshore wind turbine and an onshore wind turbine under blade pitch controller faults[J]. Wind Energy, 2014, 19(1). |

| [8] |

ANDRAWUS J A, MACKAY L. Offshore wind turbine blade coating deterioration maintenance model[J]. Wind Engineering, 2011, 35(5): 551-560. DOI:10.1260/0309-524X.35.5.551 |

| [9] |

MOEHLE N, BOYD S. Optimal current waveforms for brushless permanent magnet motors[J]. International Journal of Control, 2015, 88(7): 1-11. |

| [10] |

QIAO W, LU D. A survey on wind turbine condition monitoring and fault diagnosis[J]. IEEE Transactions on Industrial Electronics, 2015, 62(10): 1-1. |

| [11] |

董连俊. 兆瓦级风力发电机组液压制动系统的设计与应用[J]. 液压气动与密封, 2015(2): 42-45. |

| [12] |

XUE S, ENTWISTLE R, MAZHAR I, et al. The spur planetary gear torsional stiffness and its crack sensitivity under quasi-static conditions[J]. Eng Fail Anal, 2015, 63: 106-120. |

| [13] |

IGBA J, ALEMZADEH K, DURUGBO C, et al. Analysing RMS and peak values of vibration signals for condition monitoring of wind turbine gearboxes[J]. Renew Energy, 2016, 91: 90-106. DOI:10.1016/j.renene.2016.01.006 |

| [14] |

ZHU J, YOON JM, HE D, et al. Online particle-contaminated lubrication oil condition monitoring and remaining useful life prediction for wind turbines[J]. Wind Energy, 2015, 18(6): 1131-1149. DOI:10.1002/we.1746 |

| [15] |

ISERMANN R. Model-based fault-detection and diagnosis status and applications[J]. Annu Rev Control, 2005, 29(1): 71-85. DOI:10.1016/j.arcontrol.2004.12.002 |

| [16] |

何成兵, 顾煜炯, 邢诚. 基于FMEA法的风力发电机组故障模式分析[J]. 可再生能源, 2011, 421(2): 1331-1350. |

2020, Vol. 42

2020, Vol. 42