2. 大连船用柴油机有限公司,辽宁 大连 116021

2. Dalian Marine Diesel Co., Ltd., Dalian 116021, China

船用发电柴油机作为船上电能主要来源,连续运行时间超长,其正常管理与运行、故障的及时发现与维修是保障船舶航行可靠性和稳定性的必要条件,也是降低航行油耗、节约成本的保证[1]。

内燃机活塞环主要起到密封、导热、布油、刮油的作用[2],自CASTLEMAN[3]利用简化一维雷诺方程证实活塞环-缸套间可以形成流体动压润滑以来,学者们对该摩擦副的各种数值计算方法进行了广泛的研究。汤春球等[4]基于Avl-excite对不同规格润滑油润滑下的发动机活塞油膜厚度及活塞摩擦损耗进行仿真分析,得到了润滑油对发动机活塞环油膜厚度及整车油耗的影响;周龙等[5]用耦合分析法研究内燃机活塞环—气缸套传热润滑摩擦问题;孙军等[6]研究了进口润滑条件对活塞环-缸套摩擦副润滑性能的影响。以上这些研究针对的都是转速在2000 r/min及以上的内燃机,船用发电柴油机运行过程中转速慢、扭矩大,行程长,活塞环外工作面的受力和润滑情况与其有较大差异。

本文针对船用发电柴油机的特点,通过台架试验测量并计算得到了4L20船用发电柴油机在1000 r/min不同负荷状态下的运行数据,以此为依据在Excite pr软件中建立活塞环−缸套动力学润滑仿真模型,对活塞环外工作面的受力与润滑情况进行分析研究,得出更为直观的活塞环−缸套摩擦副运行过程中的数据,为船用发电柴油机的运行管理和相关研究提供参考依据。

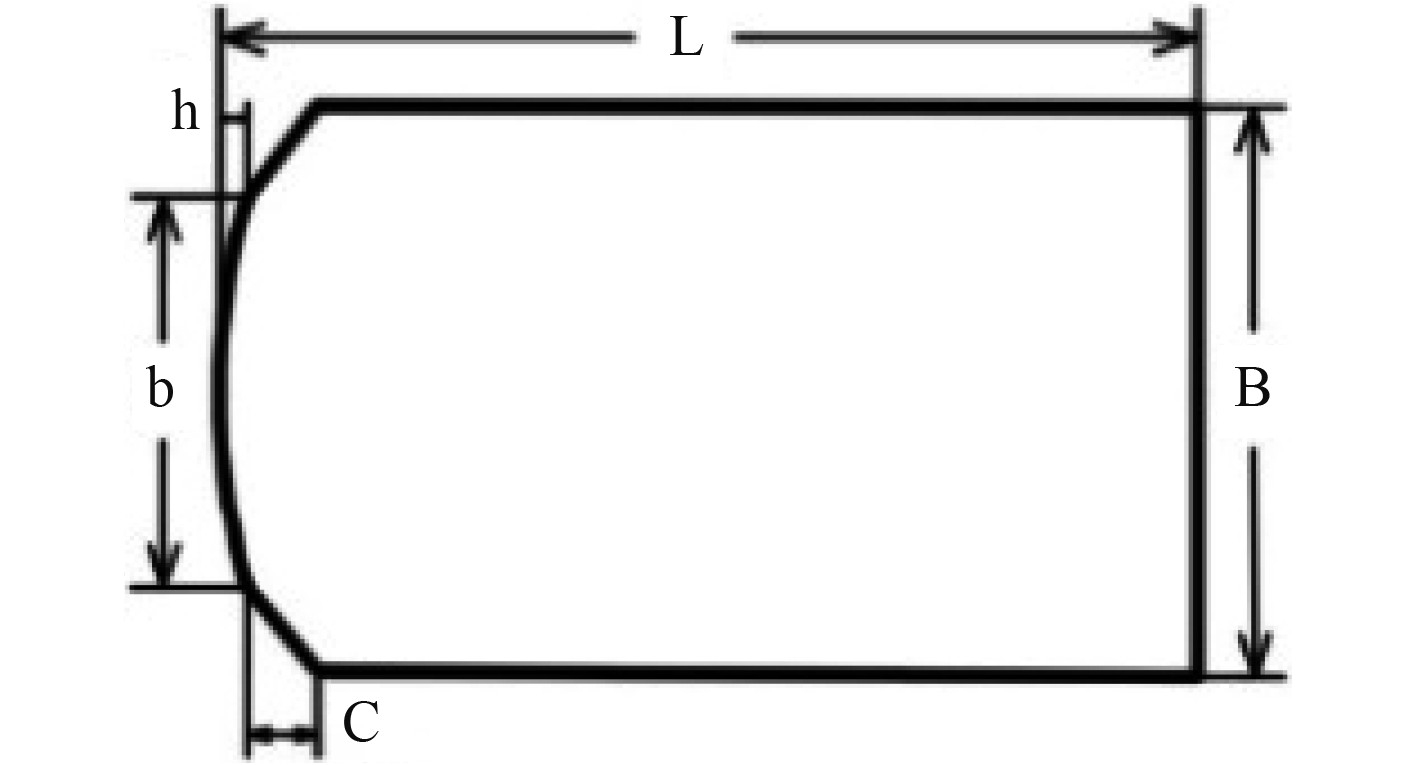

1 基本理论与方程 1.1 活塞环径向受力如图1所示,在径向方向上活塞环外工作面受到的气体压力、油膜接触压力、微凸体接触压力的影响,背面受气体压力的影响[7]。气体压力为燃烧室内气体膨胀时对活塞环作用的力;油膜接触压力与微凸体接触压力都是活塞环与缸套接触时产生的压力,与活塞环-缸套接触面的粗糙度、润滑油分布情况有关;径向弹力由活塞环本身的弹性决定。

|

图 1 活塞环在径向方向上受力示意图 Fig. 1 The schematic diagram of the forces exerted on the piston ring in the radial direction |

活塞环外工作面受到的3个力的合力与环背面受到的气体压力、环本身的径向弹力形成平衡[8]。

| $\begin{split}{F_{gas,behind}} + {F_{residual}} = {F_{gas,front}} + \\ {F_{hydrodynamic}} + {F_{asperity}}\text{。}\end{split}$ | (1) |

式中:

雷诺方程[9]可以用来表述流体动力润滑中流体压力、油膜厚度、润滑油粘度、运动速度等因素的关系。

| $\frac{\partial }{{\partial x}}\left( {{h^3}\frac{{\partial p}}{{\partial x}}} \right) + \frac{\partial }{{\partial y}}\left( {{h^3}\frac{{\partial p}}{{\partial y}}} \right) = 12\mu \eta \frac{{{\rm d}h}}{{{\rm d}x}}\text{。}$ | (2) |

式中:

计算油膜厚度时可将润滑油考虑成不可压缩的液体,方程可变形为:

| $\frac{1}{\mu }\frac{\partial }{{\partial x}}\left( {{h^3}\frac{{\partial p}}{{\partial x}}} \right) = - 6{v_p}\frac{{\partial h}}{{\partial x}} + 12\frac{{\partial h}}{{\partial t}}\text{。}$ | (3) |

式中:

名义油膜厚度[10]计算公式为:

| $h = {h_0} + {h_x}\text{。}$ | (4) |

式中:

| ${h_x} = \frac{{4{\delta _0}{x^2}}}{{{b^2}}}\text{。}$ | (5) |

式中:

考虑到活塞与缸套粗糙度的影响,实际油膜厚度可表示为:

| ${h_T} = h + {\delta _c} + {\delta _r}\text{。}$ | (6) |

式中:

总粗糙度标准差为:

| $\sigma {\rm{ = }}\sqrt {{\sigma _c}^2 + {\sigma _r}^2}\text{。} $ | (7) |

活塞环与缸套之间的润滑状态由名义油膜厚度与缸套和活塞环总粗糙度标准差的比值(

| $\lambda = \frac{h}{\sigma }\text{。}$ | (8) |

式中:

活塞环与缸套间的总摩擦力

| $F = {F_A} + {F_H}\text{,}$ | (9) |

| ${F_A} = {\tau _0} + {A_C} + \alpha {W_A}\text{。}$ | (10) |

式中:

流体摩擦

| ${F_H} = \int\nolimits_{{x_1}}^{{x_2}} {\left( {{\tau _1} + {\tau _2}} \right){\rm{d}}x} \text{。}$ | (11) |

式中:

摩擦损失功耗满足关系式:

| $P = \mu F\text{。}$ | (12) |

式中:

在Excite pr中建立活塞环-缸套动力学润滑仿真模型,主要包括缸套、活塞、第1道气环、第2道气环、油环、活塞销和连杆。其中活塞、活塞环为弹性体单元,活塞环与缸套间为油膜润滑。

2.1 柴油机主要参数本文以4L20船用发电柴油机为研究对象,其主要参数如表1所示。

|

|

表 1 4L20船用发电柴油机主要参数 Tab.1 Main parameters of 4L20 marine diesel generator |

第1道环槽的深度为9 mm,高度为4.09 mm;第2道环槽的深度为9 mm,高度为4.08 mm;油环环槽的深度为8 mm,高度为6.08 mm。2道气环为形状参数相同的桶面环,油环为组合油环,气环桶面与油环刮油刃桶面型线使用指数函数拟合,活塞环型线与参数如图2和图3以及表2和表3所示。

|

图 2 气环型线 Fig. 2 The profile of gas ring |

|

|

表 2 气环参数 Tab.2 The parameters of gas ring |

|

图 3 油环型线 Fig. 3 The profile of oil ring |

|

|

表 3 油环参数 Tab.3 The parameters of oil ring |

通过台架试验测量并计算得到1000 r/min时各负荷状态下4L20船用发电柴油机的缸内压力曲线,本文使用25%和100%负荷下的数据进行比较,图4为2种负荷下缸内压力曲线。

|

图 4 25%和100%负荷下缸内压力曲线 Fig. 4 The curves of the pressures in the cylinder under 25% and 100% loads |

如图5所示,第1道气环受燃烧室内气体力影响最大,环背面受到的气体压力远大于径向弹力(1 181 N),在压缩行程末期,随着缸内气体的压缩,活塞环受到的气体力增大,膨胀行程初期,缸内气体燃烧,第1道气环背面受到的气体压力达到峰值,外工作面受到的压力也达到了最大值,油膜接触压力在7 °时达到最大值17 516 N;微凸体接触压力在1 °时达到最大值18 617 N;气体压力在11 °时达到最大值13 487 N,其余时间第1道气环外工作面径向受力相对较低。

|

图 5 100%负荷下第1道气环径向受力 Fig. 5 Radial forces exerted on the first gas ring under 100% load |

在图6中,膨胀行程前段,缸内气体由燃烧室进入第1道气环与第2道气环的环间区域,气体压力对第2道活塞环背面的影响增大,一直到下一次膨胀行程之前,气体压力虽有减小但一直存在,且大部分时间都大于活塞环自身的弹力(1181 N),因此与环背面气体压力、径向弹力平衡的外工作面的径向受力主要随着气体压力的变化而变化,油膜接触压力在69 °时达到最大值2876 N;气体压力在59 °时达到最大值2360 N;第2道气环的外工作面润滑油分布比第1道气环好,微凸体接触压力与油膜厚度有关,活塞行至上、下止点时,由于活塞环相对缸套的运行速度为零,油膜难以维持,微凸体接触压力达到最大值2654 N。

|

图 6 100%负荷下第2道气环径向受力 Fig. 6 Radial forces exerted on the second gas ring under 100% load |

由于2道气环的密封作用,油环受气体力的影响很小,外工作面受到的压力主要与活塞环径向弹力相平衡。如图7所示,在行程上、下止点附近时,活塞运动速度慢,油膜形成困难,活塞环与缸套之间润滑油较少,主要是微凸体接触压力,最大为588 N,行程中段,活塞环与缸套的相对速度快,油膜形成比较简单,以油膜接触压力为主,峰值为438 N。

|

图 7 100%负荷下油环径向受力 Fig. 7 Radial forces exerted on the oil ring under 100% load |

4L20柴油机采用飞溅润滑,润滑油膜的形成与活塞环-缸套相对运行速度、滑油受到的压力、滑油的温度有关。根据力的相互作用,滑油在活塞环侧受到的压力与活塞环外工作面受到的油膜接触压力大小相同。

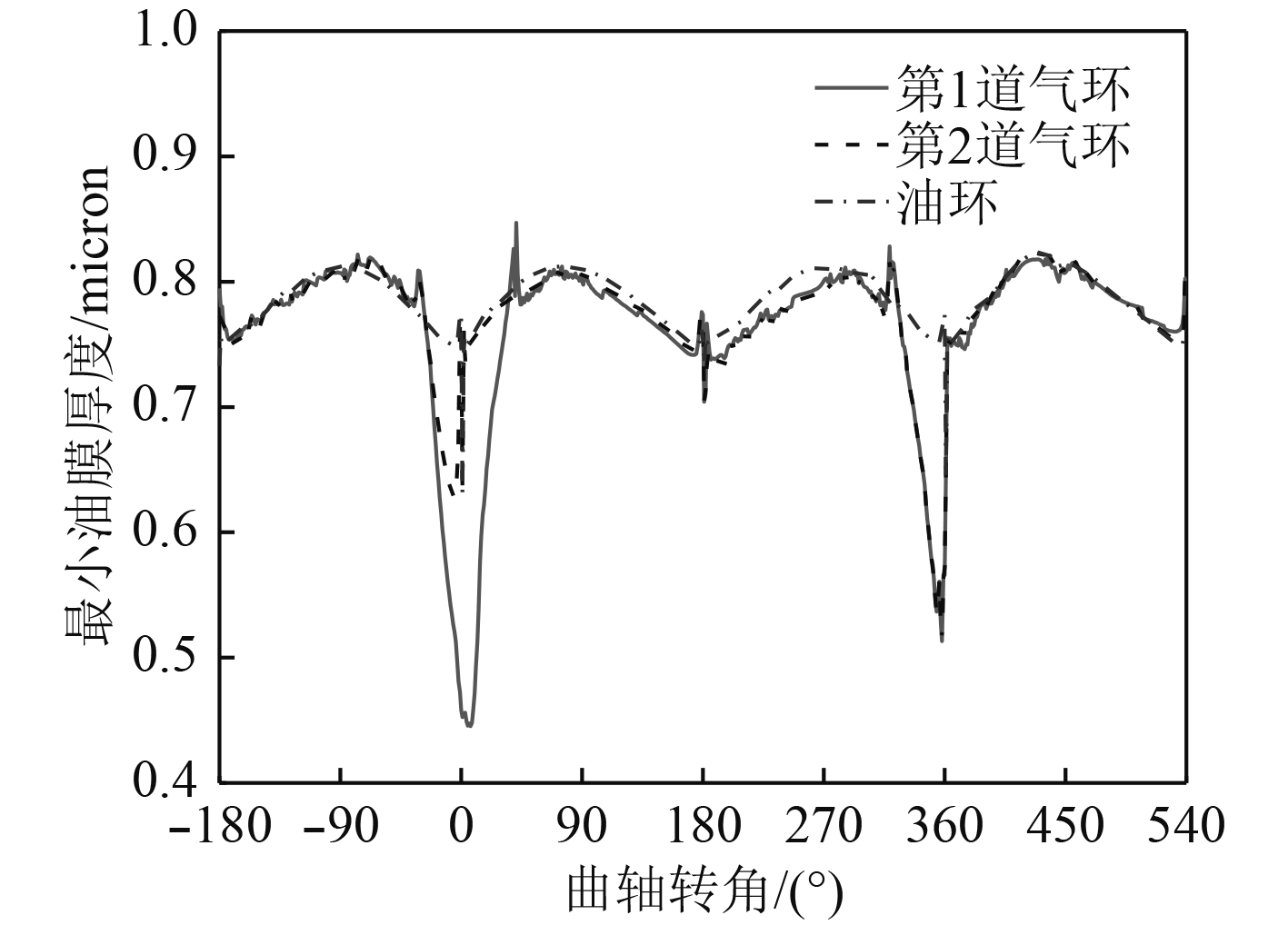

第1道气环、第2道气环、油环外工作面滑油压力依次降低(见图8),油膜厚度依次增大。在行程上、下止点时,活塞速度为0,3道活塞环的最小油膜厚度都达到最小值,其中第1道气环由于在膨胀行程初始时受到燃烧室内气体的影响,外工作面处滑油压力达到了最大值,且活塞位于缸套上部,滑油温度较高,油膜厚度最低,为0.45 μm。第2道气环与油环最小油膜厚度最小值略有增大,分别为0.51 μm和0.63 μm,活塞环外工作面与缸套内壁总粗糙度标准差为0.36 μm,整个工作循环内,活塞环与缸套间的油膜厚度在0.45~0.85 μm之间,因此活塞环都处于混合润滑状态,微凸体接触摩擦与流体摩擦同时存在。

|

图 8 100%负荷下3道活塞环外工作面最小油膜厚度 Fig. 8 Minimum oil film thicknesses of the outer working faces of the three piston rings under 100 % load |

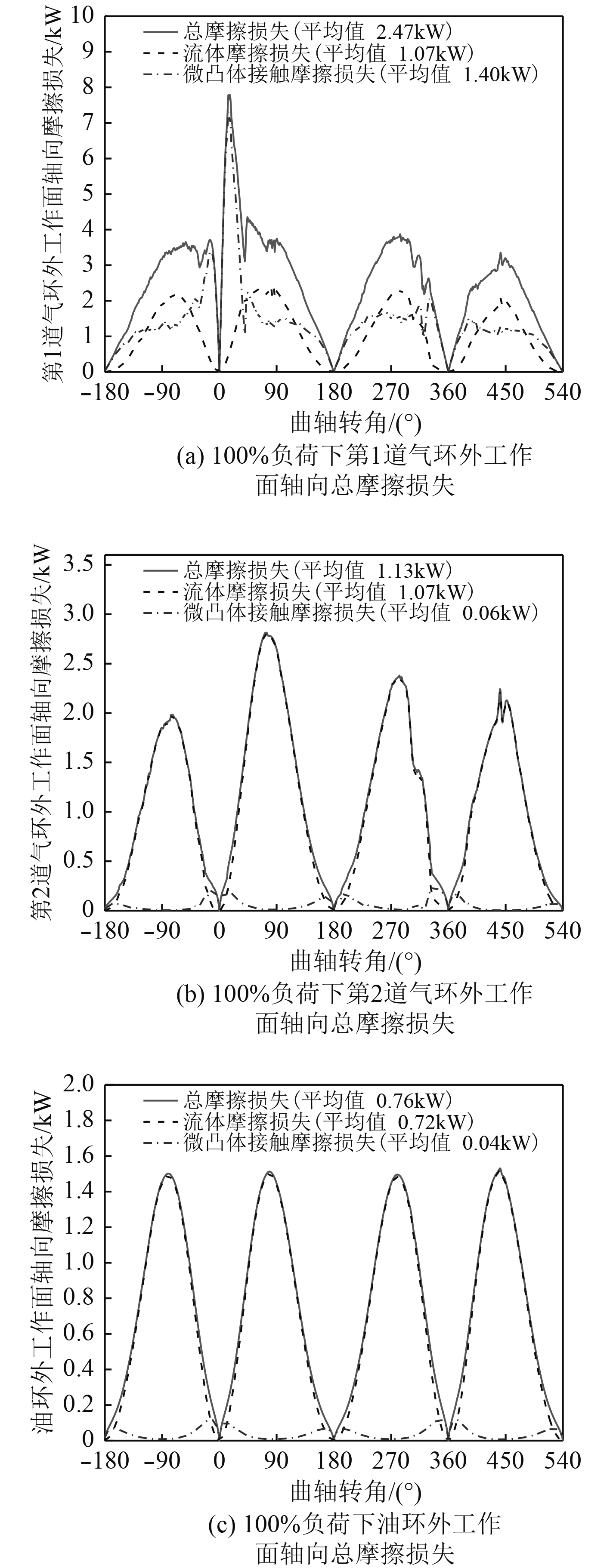

如图9所示,活塞环组在行程上、下止点时,由于轴向速度为0,摩擦损失均为0。在整个工作循环中第1道气环、第2道气环和油环总摩擦损失依次降低,平均值分别为2.47 kW,1.13 kW和0.76 kW。在图9(a)中,膨胀行程初始时第1道气环润滑状态最差,流体摩擦损失几乎为0,微凸体接触摩擦损失与总摩擦损失共同达到峰值。整个工作循环中粗糙接触摩擦损失与流体损失平均值分别为1.40 kW和1.07 kW,占总摩擦损失的57%和43%。第2道气环和油环外工作面的油膜厚度比第1道气环高,润滑条件优于第1道气环。如图10(b)和图10(c)所示,第2道气环和油环摩擦损失都以流体摩擦损失为主,且平均值都占总摩擦损失的0.95%,微凸体接触摩擦损失在整个工作循环中占比很低,只有在行程上、下止点时活塞环微凸体接触摩擦力增大,微凸体接触摩擦损失略有增加。

|

图 9 100%负荷下3道活塞环外工作面轴向摩擦损失 Fig. 9 Axial friction loss powers of the outer working faces of the three piston rings under 100% load |

|

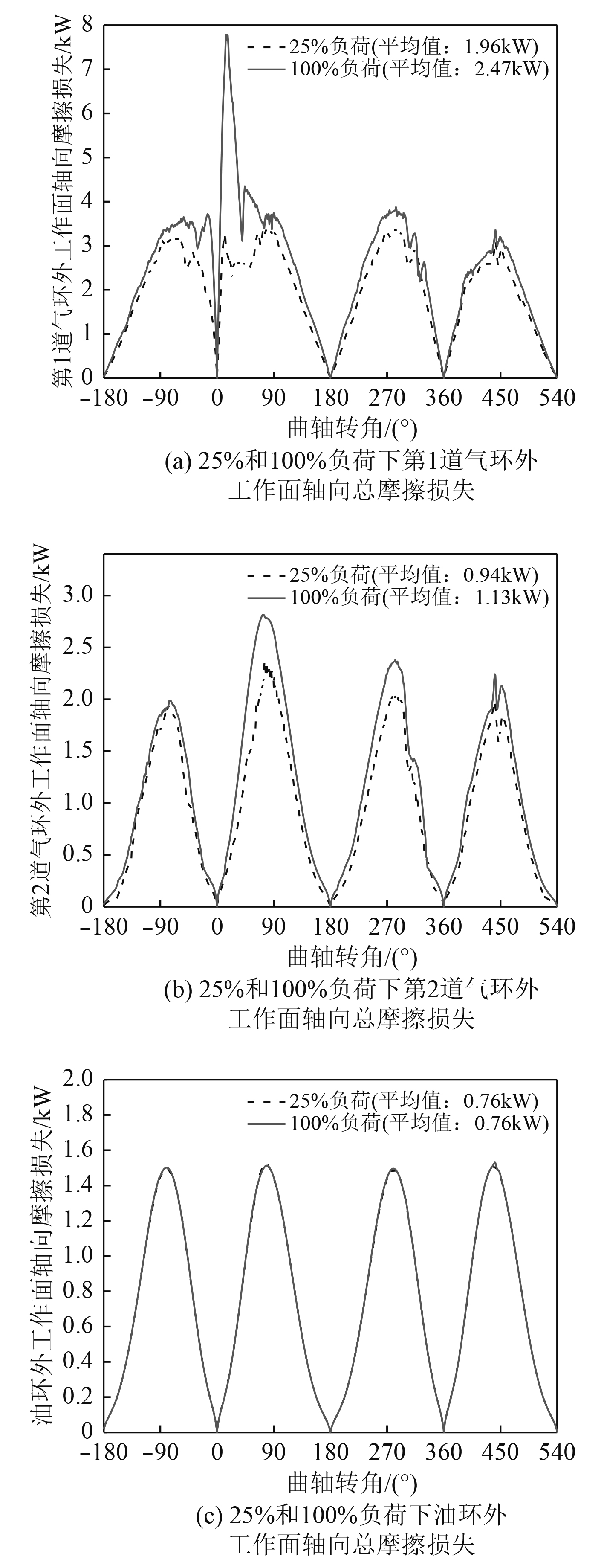

图 10 不同负荷下3道活塞环外工作面轴向总摩擦损失 Fig. 10 Total axial friction loss powers of the outer working faces of the three piston rings under different loads |

柴油机负荷的增加主要体现在缸内气体燃烧膨胀时产生压力的增大,负荷由25%增加到100%时,第1道气环受缸内气体压力的影响最大,第2道气环次之,油环由于位于3道活塞环的最下方,不受负荷变化的影响。如图10(a)和图10(b)所示,随着负荷的增加,第1道气环、第2道气环背面受到的气体压力增大,滑油压力也随之增大,油膜变薄,润滑效果变差,轴向总摩擦损失增大。第1道气环在整个工作循环中外工作面轴向总摩擦损失平均值由1.96 kW上升到2.47 kW,第2道气环由0.94 kW上升到1.13 kW。在膨胀行程初始时气体压力随负荷变化最为明显,第1道气环摩擦损失的改变也最大。由于气环的封闭作用,负荷改变带来的气体力变化对油环没有影响,如图10(c)所示,油环的外工作面轴向摩擦损失平均值在25%和100%负荷时均为0.76 kW。

4 结 语针对船用发电柴油机的特点,本文以4L20船用发电柴油机台架试验测量并计算得到的数据为基础,在Excite pr中建立活塞环-缸套动力学润滑仿真模型,其中活塞、活塞环为弹性体单元,活塞环与缸套间为油膜润滑,润滑情况使用雷诺方程计算。仿真结果如下:

1)第1道气环、第2道气环、油环外工作面油膜接触压力依次减小,最大值分别为17 516 N,2 876 N,438 N;

2)第1道气环、第2道气环、油环外工作面最小油膜厚度最小值依次增大,分别为0.45 μm,0.51 μm,0.63 μm;

3)第1道气环、第2道气环、油环外工作面总摩擦损失依次减小,平均值分别为2.47 kW,1.13 kW,0.76 kW,流体摩擦损失分别占总摩擦损失的43%,95%,95%;

4)第1道气环和第2道气环外工作面摩擦损失随着负荷的增加而增大,负荷由25%增加到100%时,外工作面轴向摩擦损失平均值分别由1.96 kW,0.94 kW变为2.47 kW,1.13 kW,油环外工作面的摩擦损失不受负荷变化的影响。

该仿真模型更为直观的显示出了4L20船用发电柴油机运行过程中不同曲轴转角下各活塞环的摩擦与润滑情况,可以为船用发电柴油机的运行管理与故障诊断、活塞环-缸套润滑条件的改善、活塞环的优化设计提供参考。

| [1] |

王黎, 汪涛. 船用发电柴油机在线监测系统的设计[J]. 舰船科学技术, 2016, 38(14): 103-105. |

| [2] |

赵军伟, 孙军, 张正, 等. 内燃机活塞组件动力学的研究现状与展望[J]. 机械设计, 2017, 34(04): 1-6. |

| [3] |

CASTLEMAN R A. A hydrodynamics theory of piston ring lubrication[J]. Physics, 1936, 7(9): 364-367. DOI:10.1063/1.1745404 |

| [4] |

汤春球, 尹凯峰, 莫易敏, 等. 润滑油对发动机活塞环油膜厚度及整车油耗的影响[J]. 润滑与密封, 2017, 42(10): 108-113. |

| [5] |

周龙, 白敏丽, 吕继组, 等. 用耦合分析法研究内燃机活塞环—气缸套传热润滑摩擦问题[J]. 内燃机学报, 2008(01): 69-75. DOI:10.3321/j.issn:1000-0909.2008.01.010 |

| [6] |

孙军, 刘广胜, 许枫, 等. 进口润滑条件对活塞环-缸套摩擦副润滑性能的影响[J]. 摩擦学学报, 2015, 35(04): 423-430. |

| [7] |

何星, 毛杰键, 周梓发, 等. 基于联合仿真的柴油机缸套-活塞环磨损计算分析[J]. 润滑与密封, 2019, 44(05): 116-121. DOI:10.3969/j.issn.0254-0150.2019.05.019 |

| [8] |

卢熙群, 郭宜斌, 何涛. 活塞环润滑及摩擦损失仿真分析[J]. 船海工程, 2009, 38(05): 71-75. DOI:10.3963/j.issn.1671-7953.2009.05.017 |

| [9] |

温诗铸, 黄平. 摩擦学原理[M]. 2版. 北京: 清华大学出版社, 2002: 1-49.

|

| [10] |

李延骁, 左正兴, 冯慧华. 自由活塞发动机活塞环-气缸套的润滑及摩擦特性[J]. 内燃机学报, 2018, 36(04): 353-359. |

| [11] |

张俊红, 李周裕, 何振鹏, 等. 活塞环-缸套动力润滑分析及结构优化设计[J]. 机械设计, 2013, 30(10): 56-61. DOI:10.3969/j.issn.1001-2354.2013.10.013 |

2020, Vol. 42

2020, Vol. 42