随着船员居住及作业舒适性要求,以及各种科考、调查和探测试验对于船体背景噪声环境的要求越来越高,科考船对于振动噪音指标的要求日益严苛。其中,应急发电机室或静音发电机室通常布置于上层建筑,从成本、重量方面考虑,应急发电机常兼作静音发电机(或停泊发电机)使用,只要燃油箱增置低位报警装置,并增设配电控制系统即可;科考船在进行静音工况科考试验时,除必要的伙食冷藏机组和配套水泵,其余主机和辅机组全部关闭,静音发电机组向全船供电,因此对于静音发电机室的振动噪声指标要求很高[1]。

1 实船配置以某科考船为例,采用的静音发电机组主要参数为:柴油机型号C18,额定功率/转速301 kW /1500 r/min;发电机型号SRMP,额定功率280 kW,额定电压400 V,额定频率50 Hz,电启动。

为满足振动指标要求,静音发电机组采用浮筏隔振。发电机组兼作应急发电机使用,因此只能采用风冷,而不能采用海水冷却。为满足安装高度的限制要求,柴油机采用独立的电动机带动风扇水箱冷却,并做单层隔振处理。为满足甲板面和住舱对于噪声指标的要求(75 dB),风扇水箱出风道以及舱室自然进风道做消音处理。

另外,规范要求应急发电机组的配套系统,如配电系统、燃油系统、启动系统等要集中布置在同一舱室,且根据本船北美地区科考和访问的功能需要,本船配有选择性催化还原(SCR)系统,因此舱内设备繁多,布置极为紧凑。

本船在静音科考试验过程中,静音发电机室室外的振动和噪声测定值满足指标要求,但舱内发现以下问题:因舱压过低舱室门难以打开,存在安全隐患;柴油机机旁温度过高,影响人员操作和机器使用寿命;机舱内部风流场极不均匀,尾部流速过大,首部流速过小,整体梯度过大。这些状况不利于船员工作的安全性和舒适性,影响到发电机组的长期稳定运行,因此有必要及时对静音发电机室的通风系统进行改造,鉴于舱室内部气流组织和发热设备的复杂性,考虑利用CFD技术进行数值模拟以找到解决方案[2-4]。

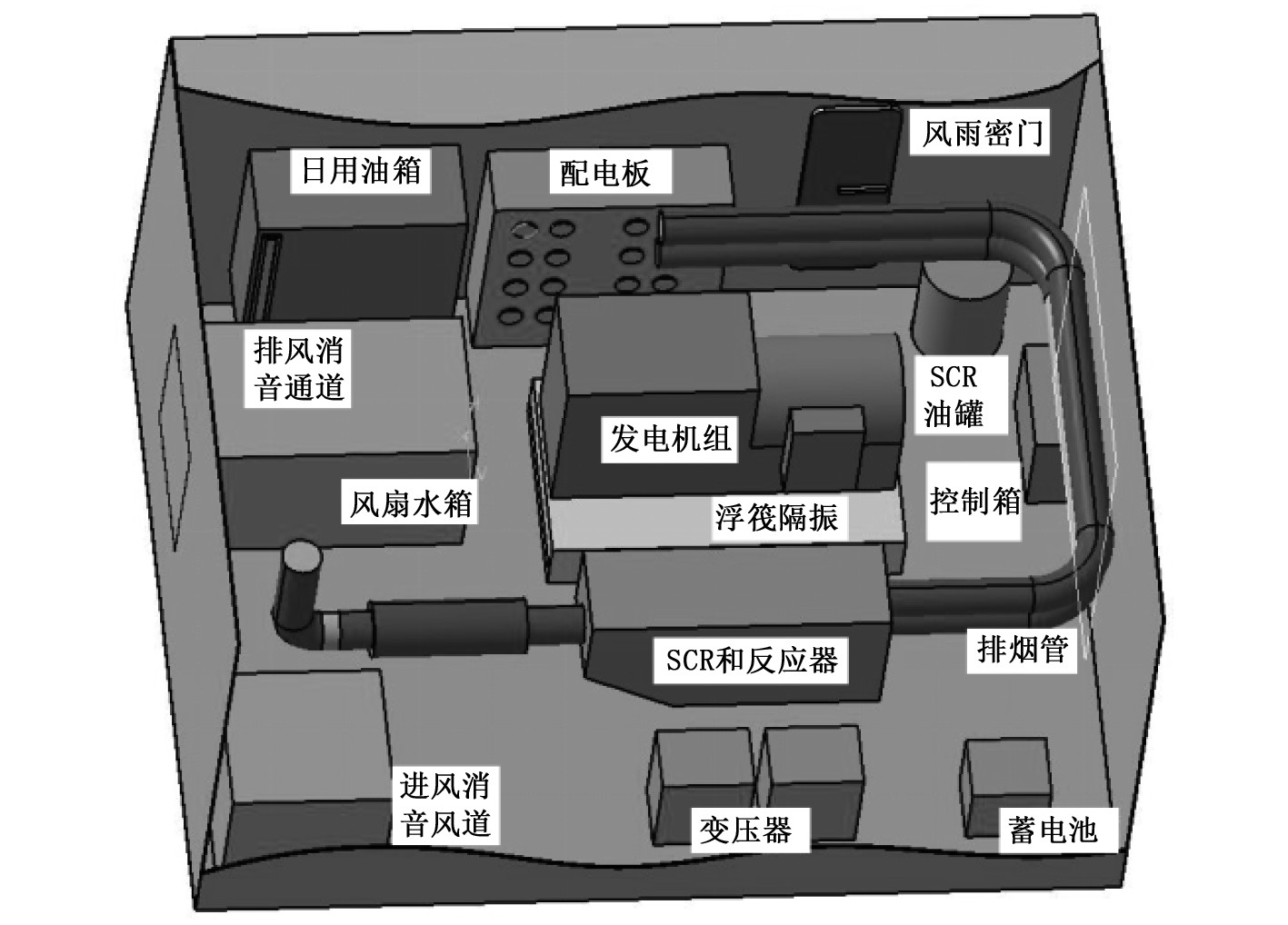

2 物理模型实船静音发电机室长6.3 m、宽6 m,高2.8 m,舱内主要设备有发电机组、浮筏隔振、风扇水箱组件、配电板、日用油箱、SCR的混合器和反应器、进风消音风道、排风消音风道、变压器、排烟管、SCR的油罐模块、控制箱和启动蓄电池。机电设备较多,管线复杂,用CATIA建立其舱室及舱内设备的三维模型,考虑计算效率和网格精度,必须对舱室简化处理,使模型适合数值模拟计算[5-6]。忽略对舱室流场和热环境影响较小的控制箱、管系、电缆;电动机风扇水箱组件和排风消音风道紧贴安装,合并为一个整体建模;对边界做无厚度壁面处理。简化后舱室及内部设备外形尺寸与实际尺寸一致,其几何模型如图1所示。

|

图 1 静音发电机室几何模型 Fig. 1 Geometrical model of ship engine room |

本文采用Fluent软件内的湍流模型k–ξ对静音发电机室的流场组织分布进行数值模拟,为适应软件的边界设定,提高仿真效率,对舱室工作环境做理想化处理[7]。

1)柴油发电机组外形极为复杂,拟采用单位面积平均热通量的形式对其进行热源模拟,并简化为主尺度一致的规则模型;

2)除了舱室消音进排风和主机进气,舱室没有漏气现象,舱室风雨密门常关,舱内封闭良好;

3)舱内温度和气压变化不会太大,气体理想为为不可压缩流体,气流组织为稳态流动;

4)根据防火隔热的要求,舱室6个壁面均敷设约50 mm厚的隔热棉,作为绝热面处理,但顶面为直射面,甲板温度可达60 ℃,因此计入温差传热。

3.2 边界条件的设定采用Fluent进行整体的数值求解计算时,应用重叠网格技术进行整体网格划分[8-9]。重叠网格技术能够将复杂的流场区域划分为边界较为简单的子区域,各子区域彼此存在着嵌套或重叠关系,流场信息通过相互插值在重叠区边界进行耦合。重叠网格具有逻辑关系简单、流场计算精度及效率较高、壁面粘性模拟能力强等特点,相比结构网格对复杂外形的结构体适应性更强。经划分,最后得到的网格数量150 W,网格质量良好,最小体积大于0,扭曲率0.5~1占0.2%。

工况条件为夏季,静音发电机组全负荷运行,根据实际工况和设备参数进行边界设置,如表1所示。

|

|

表 1 边界条件设置 Tab.1 Sets of boundary conditions |

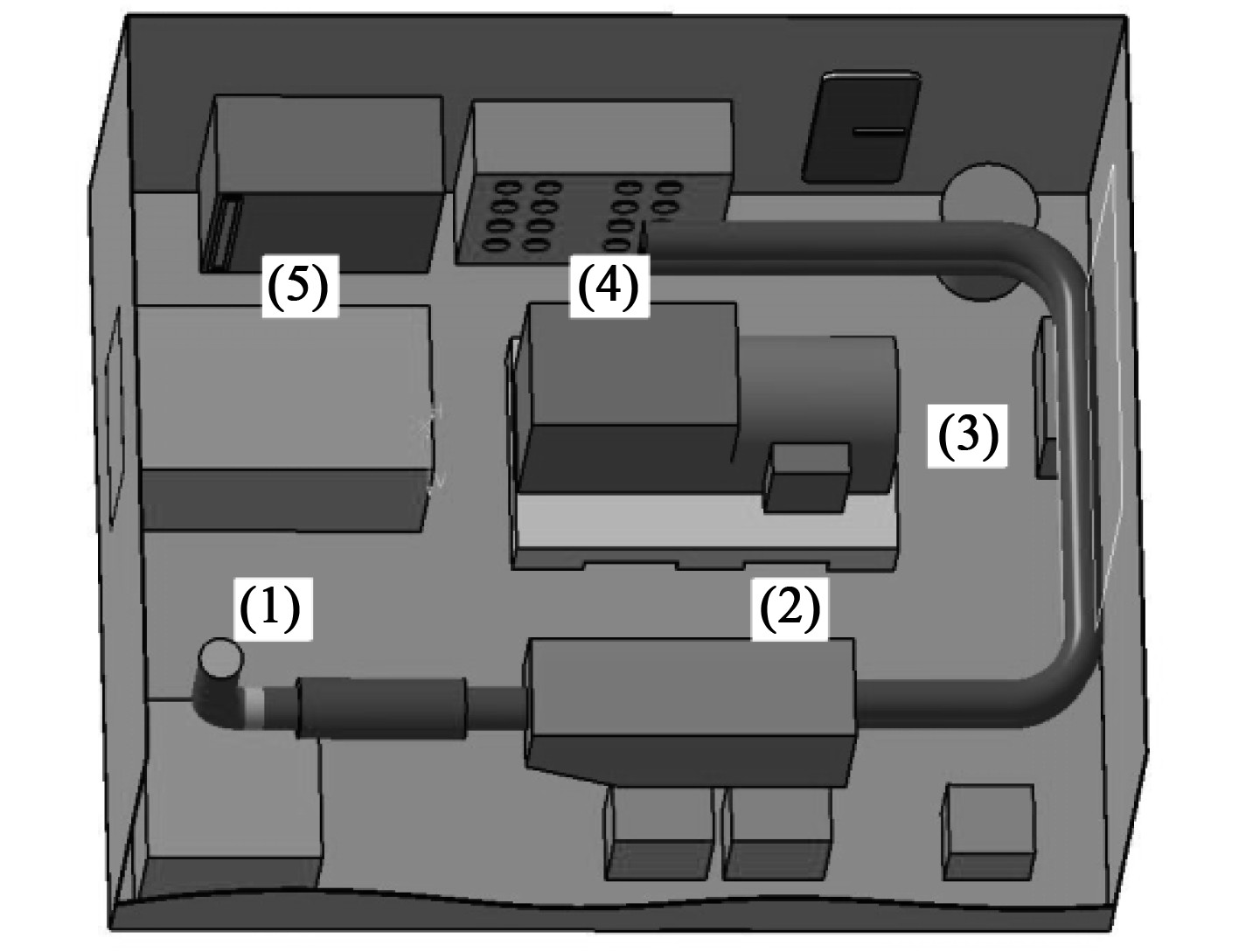

经过1100次迭代计算,结果收敛后,将航行试验时舱内典型位置处的温度和风速实测值与模拟值相比较,结果如表2所示,测点位置如图2所示。

|

|

表 2 模拟值和测量值比较 Tab.2 Comparison between temperature calculated and measured |

|

图 2 测量点的位置 Fig. 2 Locations of measured points |

可以看出,典型位置处的温度值误差和速度值误差很小,均在5%以下,从而验证了上述计算模型的正确性。

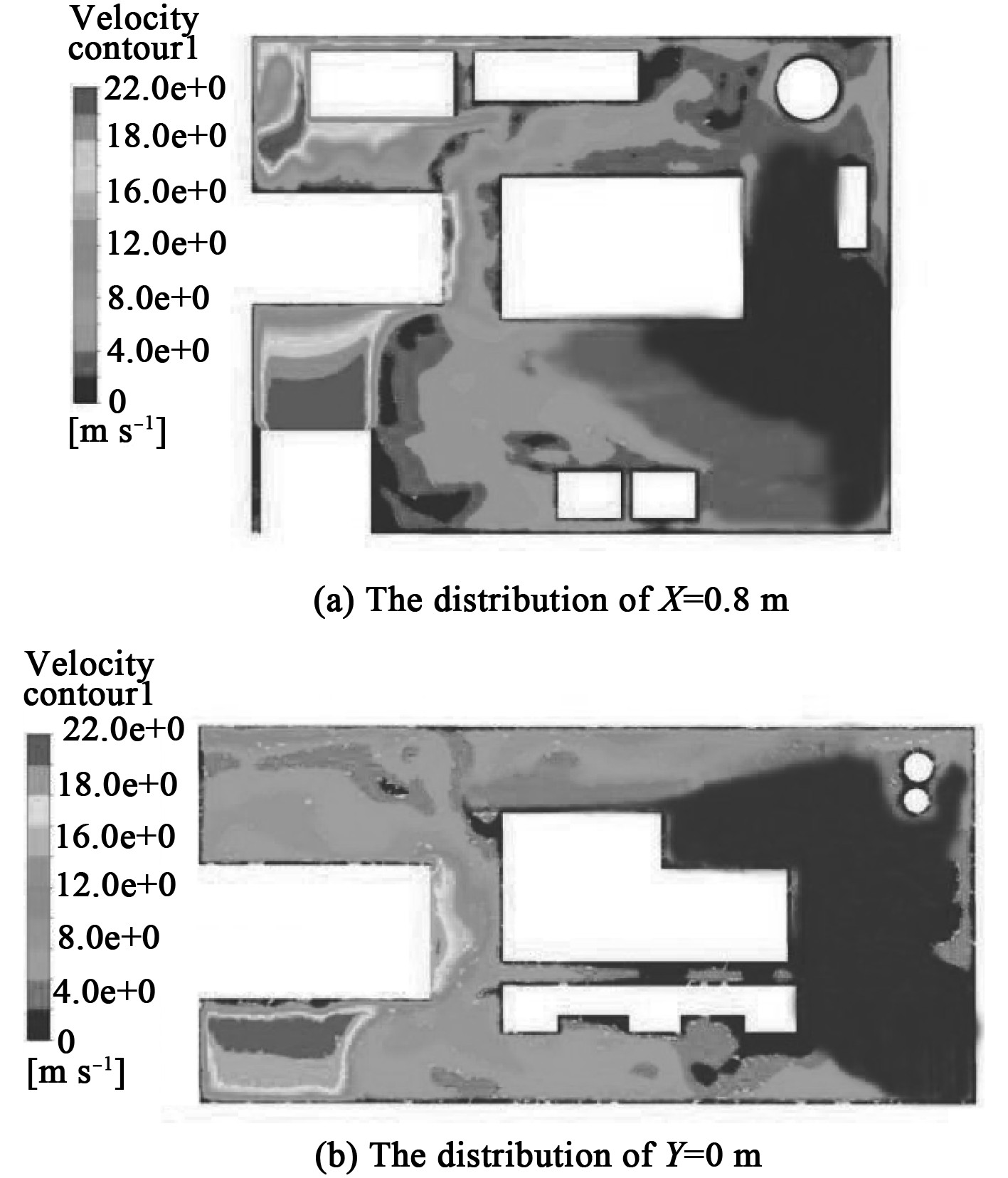

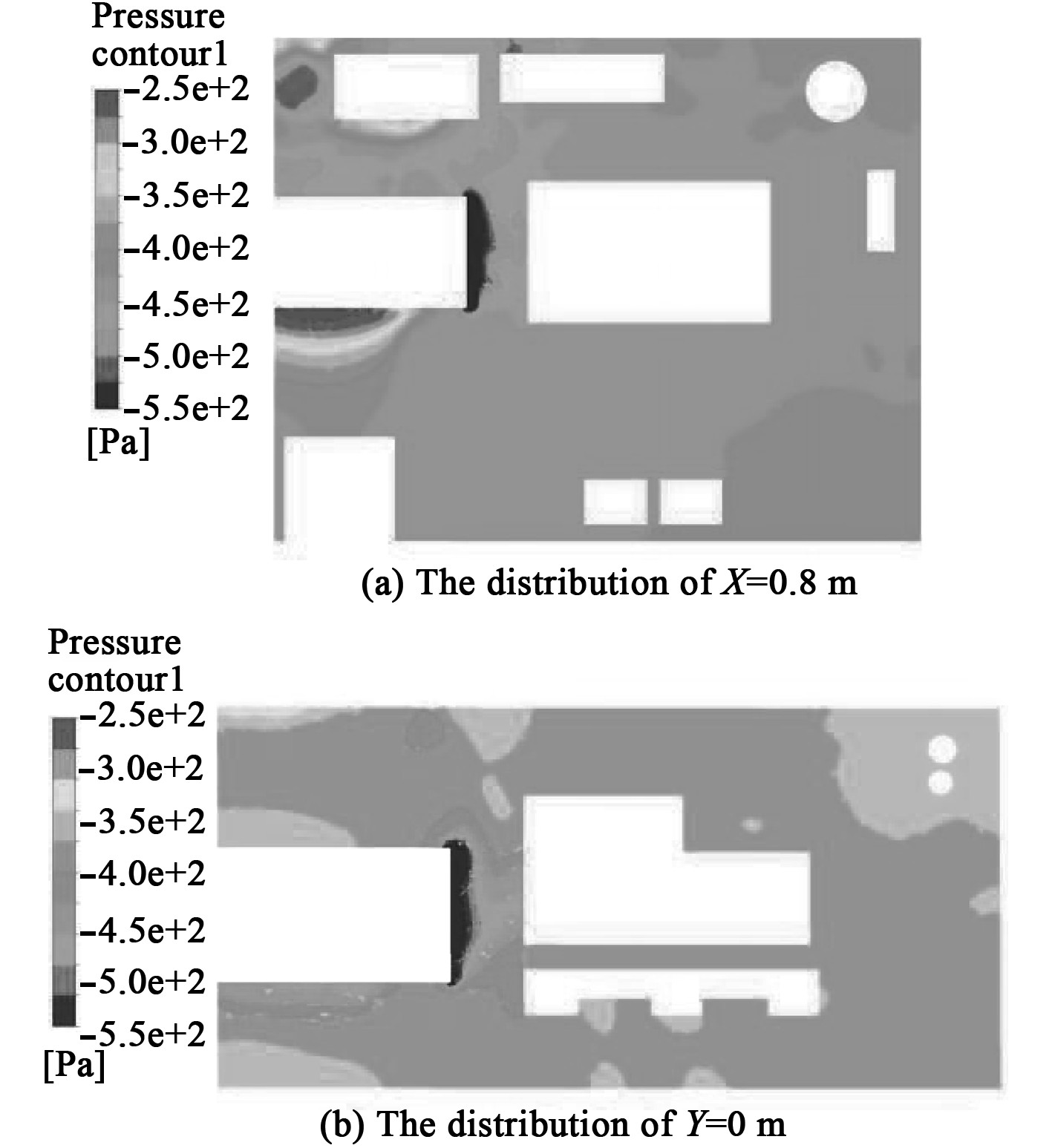

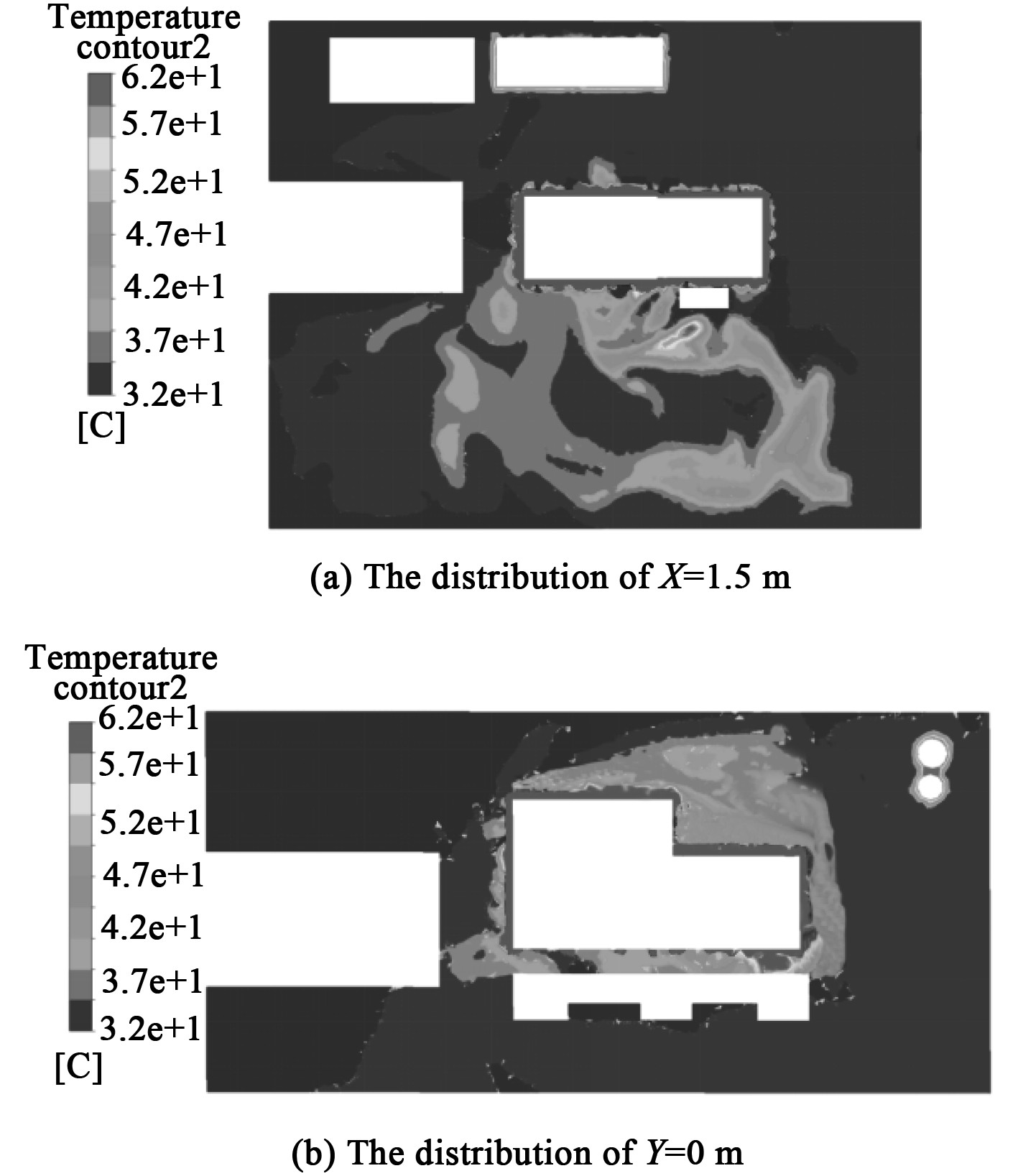

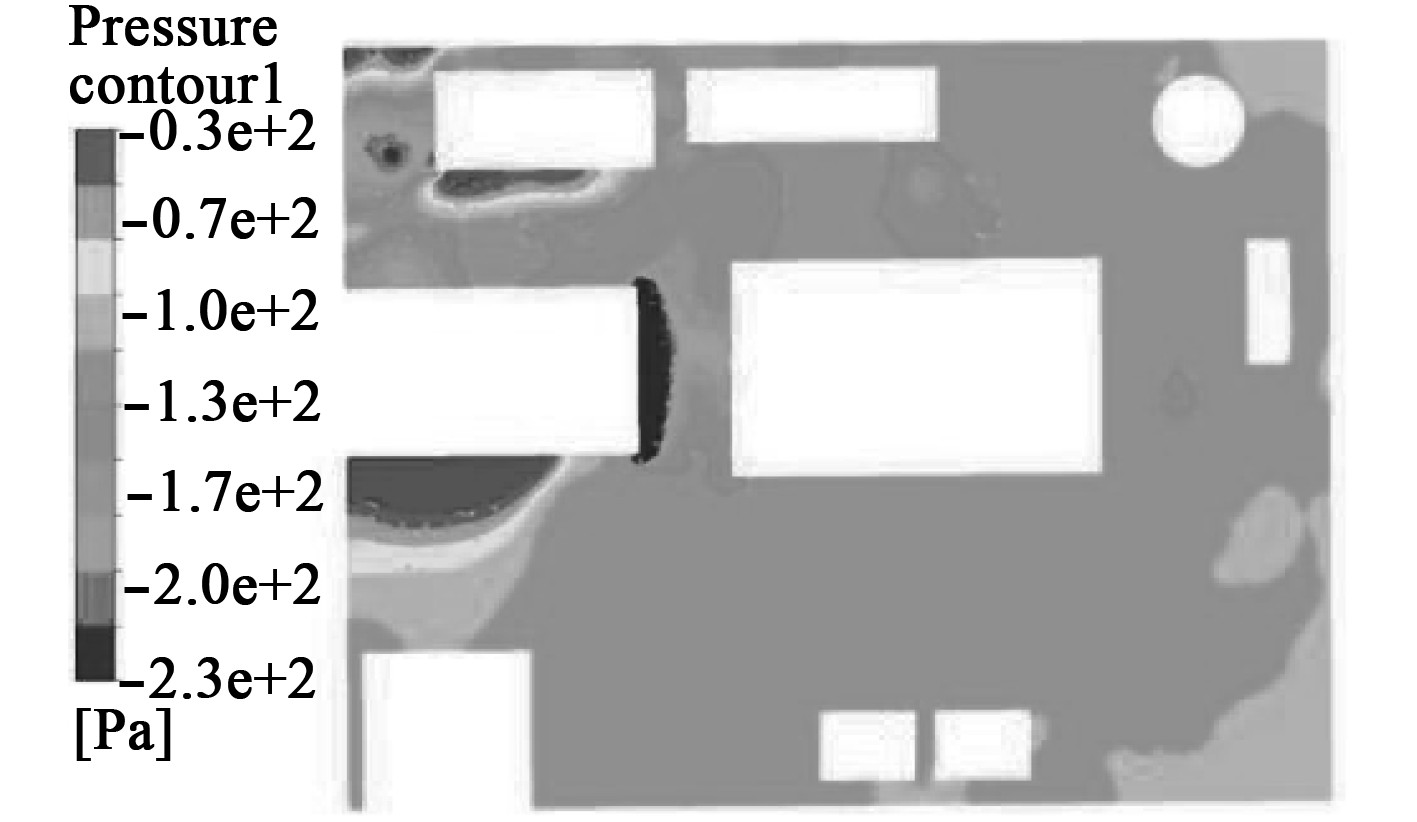

选取船员主通道和主要操作区域的典型截面进行结果分析。本模型选取X=0.8 m水平截面,Y=0中纵竖直截面进行速度场、温度场和静压场观察,云场分布如图3~图5所示。

|

图 3 截面速度场图 Fig. 3 The distribution of air velocity field |

|

图 5 截面压力场图 Fig. 5 The distribution of air pressure field |

|

图 4 截面温度场图 Fig. 4 The distribution of air temperature field |

由上数值模拟的结果可以看出:

1)消音通道出风口的流速太高,达到20 m/s,但这是设备厂的要求风速,现阶段无法调整;在排气口和进气口之间的走道风速为16 m/.s,过高的风速定会带来较大的噪声问题,并极大地影响人员在该位置的舒适度;消音通道进风口流速为22 m/s,太高的流速会引起消音通道局部阻力过高,影响进风量,并增加舱内局部气噪,同时影响消音棉的寿命并对舱室的压力平衡带来不利影响。出现这种状况的主要原因是:进风通道按照常规通风系统来处理,选择的截面积与排风通道截面积相当,同时忽略了消音通道对舱室的阻力影响,忽视了柴油机采用风扇冷却的特殊性。

另外,左上方为日用油柜所在的位置,其周围空气流速达15 m/s,能够有效地将聚集油气排出,且没有过长的气流行程,油箱位置合理,这得益于过大的排气风速带来的近侧的负压和气流扰动效应。

2)发电机组附近明显温度过高,大部分区域超过70 ℃,柴油机散热不畅会导致机体热应力增大,滑油粘度过低,润滑不良,增压器进气量减小,影响功率的输出、电子元器件的使用寿命,同时给人员带来烫伤的危险;烟管处温度也较高,达到55 ℃。

3)舱内整体负压较高,–350 Pa~–500 Pa,较大的负压作用会导致:门因舱内外压差难以打开;舱内人员憋闷、呼吸不错,舒适度很差。引起负压的主要原因是该静音发电机组的风扇水箱提供冷源冷却机体内部的高温水系统、中冷器、滑油等,因此风扇的风量和功率比较大,且设置为向舱外鼓风,从而造成舱内负压明显;进气口在舱内负压的作用下自然进风,但由于进风道消音降噪处理的需要,通道消音棉会产生较大的局部阻力,从而进一步加大舱内的负压。

总之,数值模拟值和实船测量结果一致,局部温度、风速和舱内压力均不满足设备长期运行和人员安全及舒适度要求,因此需要对舱室通风系统及时采取有效的改进措施,以提高船舶安全性和舒适性。

5 通风系统的优化方案发电机组冷却和舱内负压问题是该舱通风系统设计成败的关键。实船设备、管线已经安装到位,只能基于现有状态进行改造优化。

若排气消音通道、发电机组、进气消音通道一字排开舱内长度空间不足,舱外布置环境不允许;若加大进气通道,则原消音器废弃,成本较高,且不能完全解决舱内负压的问题。因此考虑在顶部增设一路进风道,该风道由风管、消音器、风机和布风器组成,如图6所示。

|

图 6 新增管系布置图 Fig. 6 The distribution of new duct |

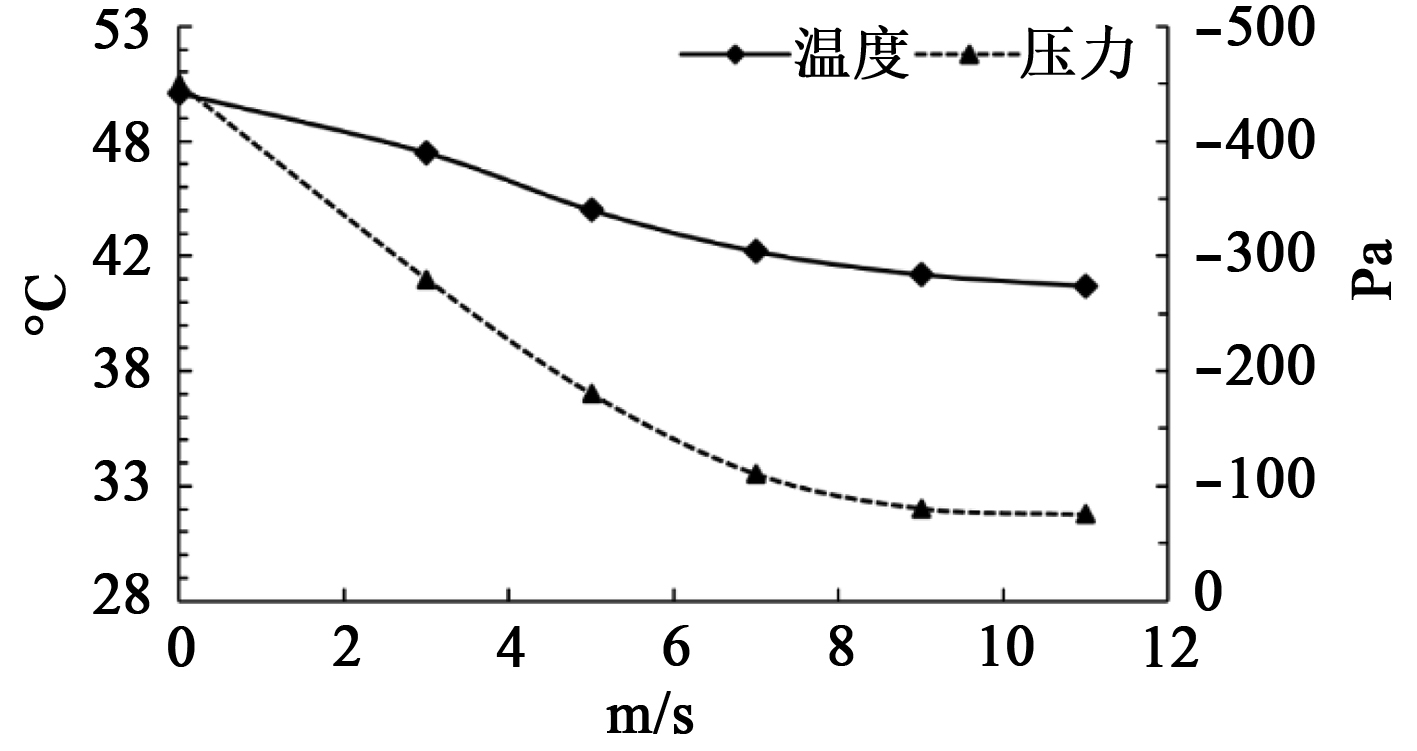

原有的边界条件不变,进行重叠网格划分和求解设置,不断调整风机风量,即布风器出口风速,记录图2中点2处舱压和主机附近温度随风速变化,如图7所示。

|

图 7 舱压和发电机组附近温度随风速变化 Fig. 7 The pressure and the temperature near the generator set vary with the wind speed |

可以看出,在风速为7 m/s时,舱压为-110 Pa,机旁温度为43.2 ℃,且风速适中,从而得到增加的风机型号CZ–50C(功率4 kW,风量13000 m3/h),典型截面流畅分布如图8~图10所示。

|

图 8 优化后截面速度场图(X=0.8 m) Fig. 8 The distribution of air velocity field after optimization(X=0.8 m) |

|

图 9 优化后截面温度场图(Y=0) Fig. 9 The distribution of air temperature field after optimization(Y=0) |

|

图 10 优化后截面静压场图(X=0.8 m) Fig. 10 The distribution of static pressure field after optimization(X=0.8 m) |

可以看出:

1)消音通道进风口流速降为16 m/s,排气口和进气口之间的走道风速降为12 m/s,因此能够有效降低空气噪声和消音风道局部阻力,并改善该位置的人员舒适度。

2)发电机组附近温度降低至正常范围,约43 ℃,舱室前部位置平均风速提高至5 m/s,能够有效保证柴油机功率输出和使用寿命,以及人员的安全操作。

3)舱内负压提高至–50 Pa~–130 Pa,属于舱内正常的负压范围。

实船在历经1个月的设备采购、安装、调试后,重新进行发电机组满负荷系泊试验。结果表明,舱内气流组织明显改善,舱内温度、压力和风速分布达到理想水平。这主要是因为强制进风量的增加会使得平均风速降低、舱内压力改善,更多的空气流经柴油机会增加其进气量、降低机体表面温度,并带来舱室整体的气流扰动。

该方案成本较低、施工方便、安全美观,且能够满足规范要求。

6 结 语针对实船建造或应用中出现的问题,本文利用CFD技术对舱室内通风系统进行数值模拟,得到舱内气相组织的详细分布。通过数值模拟、分析,提出切实可行的改造方案,并在实船上加以验证,有效解决实际问题。通过模拟分析可知:

1)对模型的有效简化,对网格的合理划分,以及边界条件的合理设置是进行数值模拟的重要前提。

2)对于具有噪声指标要求或消声处理要求的舱室,采用CFD进行其通风系统的设计或优化是一种有效手段。

| [1] |

余楠. 典型船舶厨房通风系统气流组织数值模拟[J]. 船海工程, 2018, 47(6): 95-98. YU Nan. Numerical simulation of the air distribution of typical ship kitchen ventilation system[J]. Ship & Ocean Engineering, 2018, 47(6): 95-98. |

| [2] |

HUANG P, WANG Y, SUN Y, et al. Review of uncertainty-based design methods of central air-conditioning systems and future research trends[J]. Science and Technology for the Built Environment, 2019, 1-22. |

| [3] |

梁彦超. 某船机舱通风系统模拟分析和优化设计[D]. 上海: 上海交通大学, 2011. LIANG Yan-chao. Simulation analysis and optimization of ship engine room ventilation system[D]. Shanghai: Shanghai Jiao Tong University Press, 2011. |

| [4] |

SREBRIC J, VUKOVIC V, HE G, et al. CFD boundary conditions for contaminant dispersion heat transfer and airflow simulations around human occupants in indoor environments[J]. Building and Environment, 2008, 43(3): 294-303. DOI:10.1016/j.buildenv.2006.03.023 |

| [5] |

梁大龙. 风帆助航船机舱通风实时特性分析方法研究[D]. 大连: 大连海事大学, 2010. LIANG Da-long. Study of analytical method on the real-time characteristic of the engine room ventilation in the sail-assisted ship[D]. Dalian: Dalian Maritime University Press, 2010. |

| [6] |

郭昂, 郭卫杰, 王驰明, 等. 船舶机舱机械通风数值模拟分析和优化设计[J]. 中国舰船研究, 2014(3): 93-98. GUO Ang, GUO Wei-jie, WANG Chi-ming, et al. Numerical simulation and optimization design of ship engine room ventilation system[J]. Chinese Journal of Ship Research, 2014(3): 93-98. DOI:10.3969/j.issn.1673-3185.2014.03.014 |

| [7] |

AIZED T, HAMZA A. Thermodynamic analysis of various refrigerants for automotive air conditioning system[J]. Arabian Journal for Science and Engineering, 2019, 44(2): 1697-1707. DOI:10.1007/s13369-018-3646-8 |

| [8] |

倪其军, 李胜忠, 阮文权, 等. SBD技术在“探索一号”科考船线型设计中的应用[J]. 船舶力学, 2018(1): 54-60. NI Qijun, LI Shengzhong, RUAN Wenquan, et al. Application of SBD technique on ‘TAN SUO YI HAO’ scientific investigation ship hullform design[J]. Journal of Ship Mechanics, 2018(1): 54-60. DOI:10.3969/j.issn.1007-7294.2018.01.007 |

| [9] |

李胜忠, 蒋昌师, 倪其军, 等. 基于 FFD 重构方法的船型优化设计及其模型试验验证[C]// 第二十六届全国水动 力学研讨会暨第十二届全国水动力学学术会议, 2014. Li Shengzhong, Jiang Changshi, Ni Qijun, et al. Hull–form design optimization based on Free-form Deformation and experimental verification[C]// Proceedings of the 26th National Conference on Hydrodynamics & 13th National Congress on Hydrodynamics, 2014. |

2020, Vol. 42

2020, Vol. 42