海水管路系统遍布全船,包括各种管路、泵、阀、冷却设备及其他附属设备,承担着主/辅机和其他动力、机电、空调等系统的冷却以及舰船消防、海水淡化等任务,是维持舰船正常运行的重要组成部分。鉴于海水管路系统组成及材料的复杂多样性,其腐蚀控制也是海军舰船维护的重点所在。20世纪70年代,美国、欧洲、俄罗斯等国外海军舰船海水管路系统主干材料开始逐步由紫铜向耐腐蚀性能更好的铜镍合金材料过渡。20世纪90年代后,随着镍基合金和钛合金管路加工、焊接技术水平的提升以及成本的下降,具有良好耐蚀性、耐冲刷性的镍基合金和钛合金材料开始逐步在美国海军舰船上获得大量应用。进入21世纪后,耐腐蚀性更高的钛及钛合金材料在海水管路系统中更是得到了大量应用。

从总体趋势来看,管路材料向耐海水腐蚀性能尤其是耐冲刷腐蚀性能越来越高的方向发展,但鉴于成型焊接工艺等问题,泵、阀、设备等附件材料仍大量使用铸造青铜合金,导致高电位管路与低电位附件之间的电偶腐蚀等腐蚀风险相应提高。由此,从20世纪90年代,美国等国外海军开始逐步将海水管路系统腐蚀控制的研究重心转入电偶腐蚀等方面[1-3]。

1 电偶腐蚀控制技术研究重点电偶腐蚀驱动力是2种或更多金属或合金之间在传导介质中电位不同,形成阴阳极间的电偶电流。2种或多种异种金属电偶腐蚀程度影响因素包括:阴阳极面积比、溶液电导率、离子迁移速率、溶液流动特征、温度、部件几何形状、钝化膜稳定性、金属间电位差、溶液氧含量、阴极效能或合金的极化特征等。

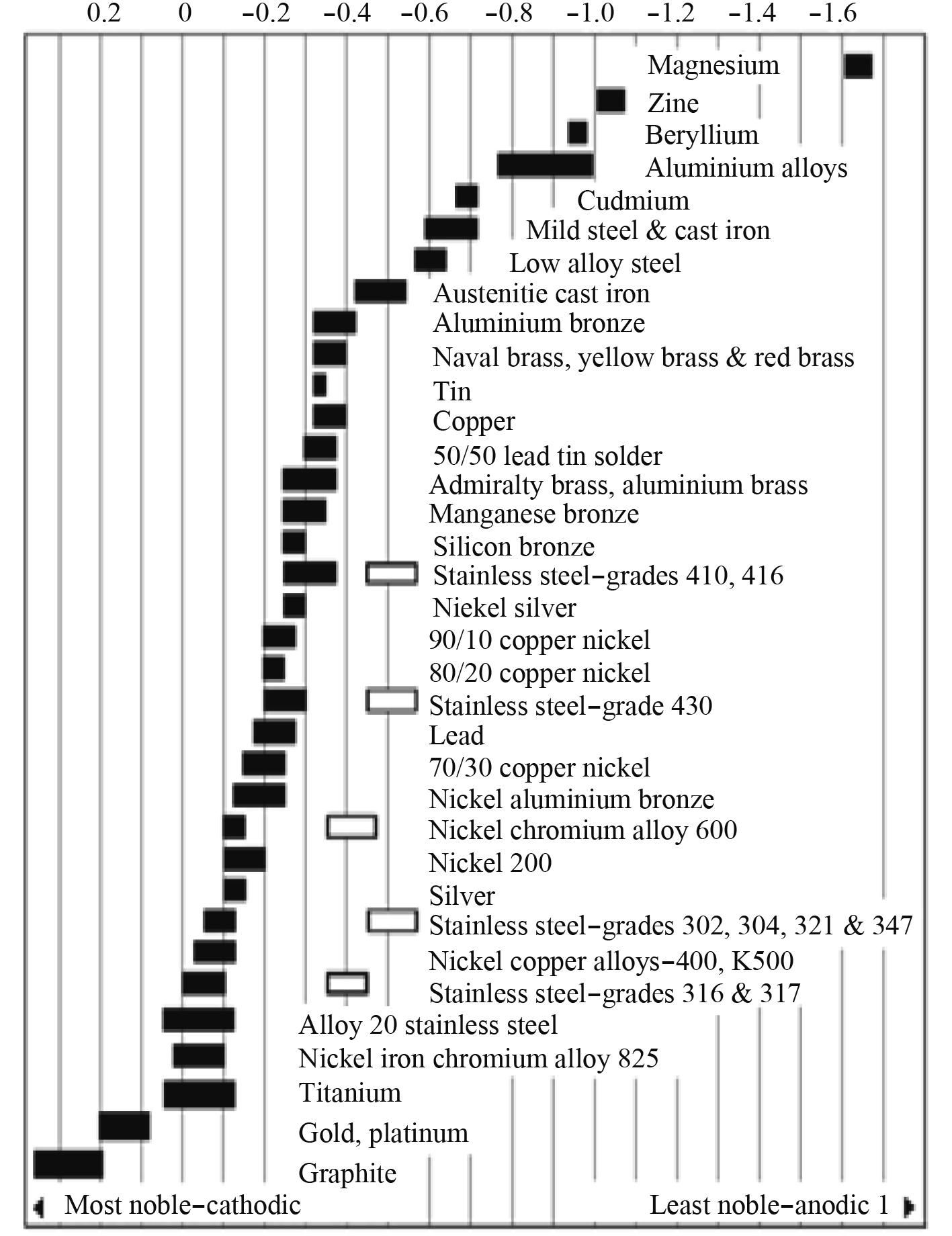

浸入到既定电解液中和到达稳态的金属或合金有不同的电位。当2种不同合金被连接在一起时,更负电位的合金发生阳极溶解。阳极氧化过程导致过量电子通过金属流动到更正电位的合金表面上,并通过阴极反应被消耗,在海水中通常是氧的还原。电位序是不同合金和金属在特征既定电解液条件下腐蚀电位的列表(见图1)。它可预测电偶腐蚀趋势,并作为潜在的电偶腐蚀驱动力,当2种或多种合金被连接在相同回路中时,电位序可有效地预测哪种金属或合金将是阳极或阴极。

|

图 1 海水管路系统材料体系在静态海水中的电位序 Fig. 1 Potential of seawater piping system materials in still seawater |

减缓电偶腐蚀的基本思路包括:1)尽量选择电位差接近的材料;2)改变环境介质;3)隔断电连接的传导路径;4)设计中尽量将异种金属的连接缝隙做到最小化,并考虑更合理的几何形状和阴阳极面积比;5)通过涂层或阴极保护改变电偶对的阴极或阳极反应。

同时,管路系统的电偶腐蚀控制必须考虑如下5个问题。一是由于不同金属的综合耐腐蚀性或力学性能不匹配性,使用替代合金的选择通常是不现实的;二是通过添加缓蚀剂或除去海水中的氧,改变影响电偶电流回路的环境也是不现实的,因为它们常常需要连续应用导致较高的运行成本;三是通过电绝缘阻断可能存在的导电路径是有效的;四是应避免2种电位序相距甚远的异种金属直接接触,并保证阴极和阳极总电流相等;五是通过对阴极施加绝缘涂层可有效提升有利的阴阳极面积比(小阴极大阳极),通过更小阴极面积产生的阴极电流被传播在更大的阳极面积上;阳极绝缘涂层应避免漏涂而导致小阳极大阴极这种不良的阴阳极面积比。含硫化物海水中会导致电偶对发生反转,同时未形成偶对的铜镍合金在含硫化物的流动海水中也会发生加速腐蚀[4-5]。

2 电偶腐蚀控制技术陆上试验装置考核从20世纪90年代末开始,美国海军研究局、海军研究实验室等研究机构对于钛、镍基合金管路对B30等铜镍合金管路带来的电偶腐蚀风险及电偶腐蚀控制技术进行了长期评估和考核试验研究。通过在宾夕法尼亚州的LaQue腐蚀科学研究中心等地搭建管路系统陆上模拟试验装置,对TA2工业纯钛、625镍基合金等阴极管路与B30铜镍合金形成偶对时的3类电偶腐蚀控制技术进行了系列考核评估[6-7]。主要包括:

1)在阴、阳极管路之间施加PVC绝缘管段。此前,美国海军在铜镍合金与异种金属连接部位曾加装牺牲阳极管段(如钢质管段),然而由于腐蚀较快需不断更换,造成维护成本增加,因此后来逐步考虑加装绝缘管段的方法。为此,海军研究实验室开展了在625/B30合金中间加装PVC绝缘管段技术的电绝缘性能的试验。

2)对TA2,625合金管路施加石灰石涂层、聚氨酯涂层及阳极氧化涂层等3类绝缘涂层抑制阴极反应。其中,石灰石涂层是以钛合金管路为阴极,锌电极为阳极,通过电沉积的方式使钛合金在慢速流动(<0.3 m/s)天然海水中逐步形成石灰石(碳酸钙)沉积物涂层。

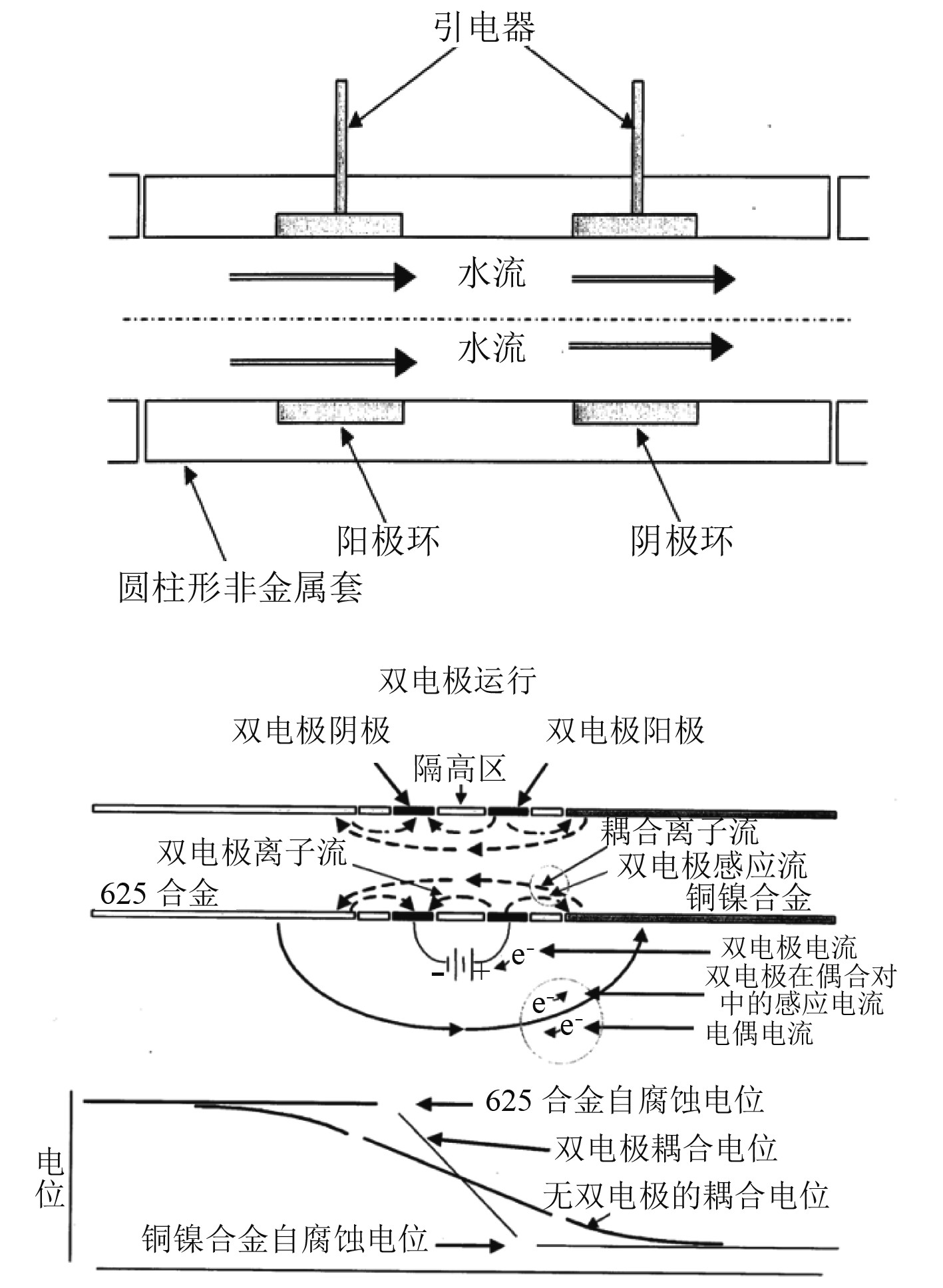

3)使用双电极反向电流补偿装置(Bi-electrode Device, BED),对偶对中的阳极管路施加阴极保护(见图2)。

|

图 2 双电极反向电流补偿装置原理图 Fig. 2 Schematic diagram of bi-electrode reverse current compensation device |

异种金属管路在海水中形成电连接时,由于电位差的存在可引起电偶电流流动,为完成电偶回路和维持电中性,管路内的海水必须流经等量的离子电流。这样,小电阻海水的流动就可导致阳极和阴极管段之间存在欧姆降,亦即电位梯度。双电极反向电流补偿装置其原理是在钛合金和B30管路之间加装一对环形镀铂钛电极,在电极上施加与电偶腐蚀电位降相反的电压,使之形成与腐蚀电流方向相反的补偿电流,并保持耦合电流低于5μA,以抵消异种金属电位差,并使2种金属的腐蚀电位维持在自身的自腐蚀电位附近。双电极反向电流补偿装置最初是将2个100 mm宽的镀铂环间隔嵌入长度为250 mm,DN50的PVC管段中。该装置具有阴极保护和电流补偿2种模式。双电极反向电流补偿装置的优势是:1)不需要阳阴极管段间的机械隔离或物理隔离进行电绝缘;2)不会输送电流到阳极或阴极管段,因此不存在保护面积限制;3)不要求对阳极或阴极管段本身的电连接。其不足之处一是必须置于阳极和阴极管段之间,并需要外部电源供应;二是如果与后续装置连接起来(如阴极保护系统)或如果操作太高电流,将引起管路腐蚀。

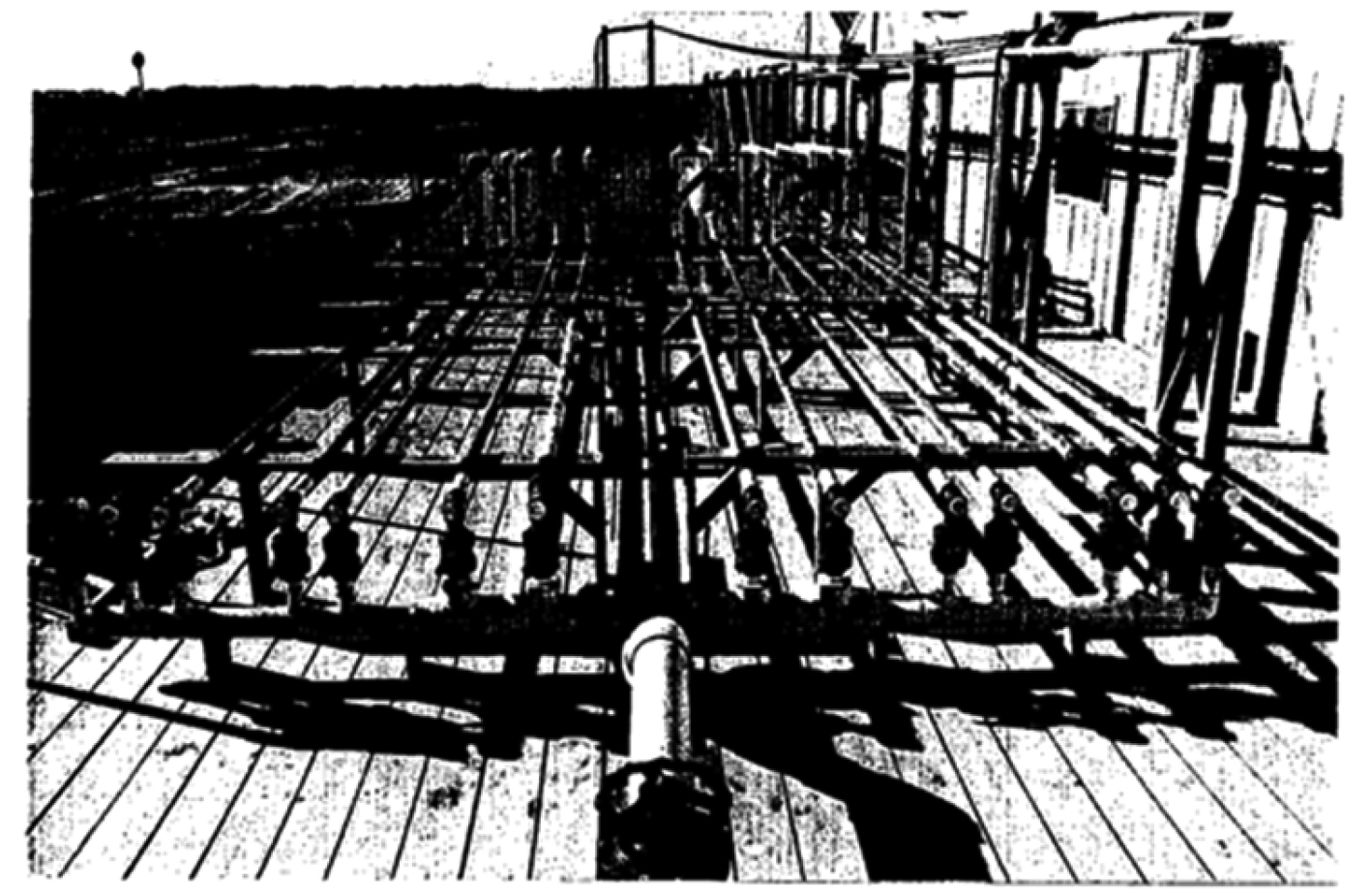

该陆上试验装置(见图3)每种金属管段规格均为DN50×3000 mm。B30铜镍合金管选用MIL-T-16420K Ι类无缝管,钛管选用ASTM B-337 TA2无缝管,625合金管选用ASTM B705-82 II级焊接管。海水总管是DN150的PVC管,共包含12支回路,每个回路支管通过DN100的PVC三通和DN50的PVC球阀与总管并联。每个支路出口安装转子流量计控制海水流速为1.8 m/s。海水温度范围为7~28 ℃。12个支管中前6个支管的异种金属管路电绝缘采用DN50×6 mm的PVC管,以便于零阻电流计(ZRA)检测电绝缘状态。其他6个支路异种金属管段采用DN50×250 mm的PVC管进行电绝缘,或安装相同长度的双电极补偿装置。

|

图 3 海水管路系统陆上试验装置 Fig. 3 Onshore test device for seawater pipeline system |

通过电偶腐蚀控制技术陆上试验,美国海军主要获得了如下结论[8]:

1)大部分B30铜镍合金管路的电偶腐蚀缺陷多发生于距离海水入口端300~450 mm以内,钛、镍基合金等与铜镍合金管路形成电偶对时,电偶腐蚀特性的转变拐点一般处于距离海水入口端250 mm部位。

2)电绝缘涂层是最为有效的电偶腐蚀控制技术,可使异种金属间电偶电流降低95%~99%。所验证的3种钛合金管路电绝缘涂层性能排序依次是:阳极氧化涂层>聚氨酯涂层>石灰石涂层。

3)双电极反向电流补偿装置对于电偶腐蚀控制具有良好的可行性,而且由于管路中电流的存在,还使钛合金管路中的海生物污损生长困难。然而,由于双电极施加的电流需要依靠智能调节设备,并且通常会超过所需电流,易导致类似于阴极保护电流过大引起的腐蚀加速,由于目前技术尚未成熟而限制了其实船应用。

4)在异种金属管路间施加PVC等电绝缘管段是最易实施的电偶腐蚀控制技术,250 mm长的PVC绝缘管段可使电偶电流降低20%~50%,但受设计、舱内施工空间等因素限制,加装电绝缘管段往往受到一定限制。

| [1] |

杨光付, 裘达夫, 潘金杰,等. 舰船海水管系腐蚀风险分析与综合评价方法[J]. 中国舰船研究, 2017, 12(3): 142-148. DOI:10.3969/j.issn.1673-3185.2017.03.020 |

| [2] |

黄璐琼, 武兴伟. 铜镍合金管在舰船海水管系中的应用[J]. 船舶轮机, 2011(1): 40-43. |

| [3] |

常辉, 王向东, 周廉,等. 钛合金及其在舰船装备上的应用现状与趋势[J]. 中国材料进展, 2014, 33(9-10): 603-607. |

| [4] |

黎理胜, 徐文珊, 陈万宏,等. 钛合金在铝合金舰船海水管路系统的应用[J]. 船舶, 2016(3): 27-33. DOI:10.3969/j.issn.1001-9855.2016.03.005 |

| [5] |

钱江, 赵满. 美国舰船钛合金海水管路设计考虑与陆上试验研究[J]. 舰船科学技术, 2018, 40(8): 153-157. DOI:10.3404/j.issn.1672-7649.2018.08.031 |

| [6] |

FRED. A. K. Application of titanium for shipboard seawater piping systems[R]. Norflok Computer Sciences Corporation, 2009.

|

| [7] |

DAVID. A. Shifler. Adavanced measured to control galvanic corrosion in piping systems[R].Naval Surface Warfare Center, 1999.

|

| [8] |

陈光章, 吴建华, 许立坤,等. 舰船腐蚀与防护[J]. 舰船科学技术, 2001(2): 38-43. |

2020, Vol. 42

2020, Vol. 42