FPSO主要由船体、负责油气生产处理的上部模块、系泊与立管系统3部分组成。这些组成系统之间、各系统内部复杂、紧凑的管路系统及其支架是保障FPSO正常可靠运行的关键,也是设计工作的重点。而通用型FPSO船体用途更加广泛,所要求海域适应性更强,其管路系统与支架具有不同于普通FPSO的设计难点。基于此,本文以通用型FPSO H1468为研究对象,针对压载水管路系统的初步设计方案开展基于船体变形对管道应力分布影响及水锤载荷影响的研究,针对不合理部分给出对应优化方法。

1 应力校核准则进行管路应力校核时一般采用分类校核法,一般校核其一次应力和二次应力,使得管路的测算应力在相关标准的许用范围内,从而尽可能规避管子因为自身应力以及位移等过大造成的破坏,提高管路设计安全性。就目前的FPSO等海工产品的管道系统设计来说,在国内还没有单一的有针对性的规范,现行的规范基本上都是针对化工、石油、核电和建筑等行业制定的,目前的船舶与海工项目中管系设计依据的规范一般是入级船级社的规范、IMO和API的标准等。

2 通用型FPSO压载水管路系统应力分析FPSO常年在深海作业,其吃水会随着原油开采、储存及外输等状态不断变化,压载水系统作为调整其浮态的重要管路系统,充当着调整船舶稳性的重要工作,可以说是通用型FPSO深海安全作业重要心脏之一,一旦发生安全隐患将危及整个海上作业,合理地降低规避风险,进行应力分析是必要的。

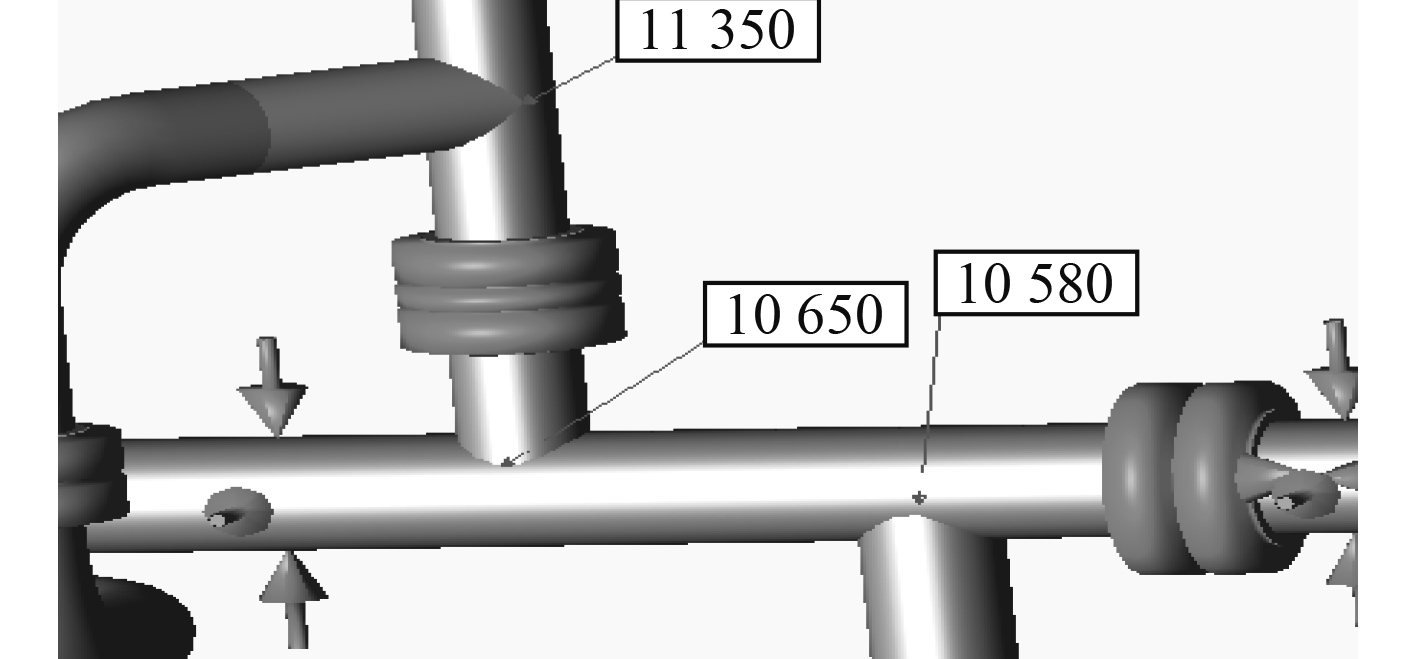

2.1 建立数值模型根据主甲板消防水系统的Tribon M3模型,等效建立相应的CAESAR II模型,管道材质采用耐腐蚀的玻璃钢管,采用美国B31.3规范进行校核,管道数值模型及管材相关数据参数如图1和表1所示。

|

图 1 压载水系统模型 Fig. 1 Ballast water system mode |

|

|

表 1 压载水管路的系统特性和材料属性 Tab.1 Environmental conditions and pipe parameters of ballast water system |

根据实际环境条件以及客户需求,压载水系统在一般工况下船体在风浪作用下产生的最大垂向加速度uz为1.84 m/s2,最大横向加速度uy为1.23 m/s2,最大纵向加速度ux为0.98 m/s2,在百年一遇的极端工况下船体在风浪作用下产生的最大垂向加速度uz为2.71 m/s2,最大横向加速度uy为2.57 m/s2,最大纵向加速度ux为1.54 m/s2本文采用综合考虑温度变形和船体变形的方来附加位移(即船体变形D表现为热膨胀系数叠加来实现,包含在T中),工况设置如表2所示。

|

|

表 2 玻璃钢压载水管路分析工况设置 Tab.2 Analysis condition setting of FRP ballast water pipeline |

根据CAESAR II所建立模型和上述工况组合,对比B31.3规范进行校核,输出压载水系统一次、二次应力校核结果,如表3所示。

|

|

表 3 通用型FPSO玻璃钢压载水管路系统应力分析结果 Tab.3 Stress analysis results of FRP ballast water pipeline system of general FPSO |

由表3可知,玻璃钢管压载水系统一次应力的校核结果为60.48%,在允许范围内,应力值为28 322.39 kPa,位于节点9 719处;最大持续工况的一次应力水平为61.72%,应力值为28 903.44 kPa,相比于同节点9 719处,可知在添加了偶然载荷情况下,两者应力差距不大,可知该载荷对管路影响不大。在各个工况下,最大应力发生在最低设计温度的中拱状态下,占许用应力的98.1%,仍满足要求。基于这些工况,可以看到,在所设计的百年一遇极端工况下,结合中拱、中垂船体耦合变形,压载水管路系统的二次应力校核结果均在规范允许范围内,从侧面验证了主甲板消防水管路系统设计的合理性。

3 通用型FPSO压载水管路系统水锤分析通用型FPSO较传统的FPSO而言其结构更加紧凑,管道更加繁杂多变,弯头三通众,管路密集,主甲板段长直管道也分布很广,潜在危险性更大,易发生水锤造成管路破坏。本节对压载水水锤载荷过大部位进行详细分析,并给出相应调整方案。

3.1 水锤载荷的计算公式按照水锤理论,如果阀门关闭时间

| $ {F}_{w}={10}^{-6}\rho \alpha A\Delta V{\text{。}} $ | (1) |

式中:

| $ {\rm{\alpha }} = {10^3} \times \sqrt {\frac{{\frac{K}{\rho }}}{{1 + \dfrac{{K{D_i}}}{{Et}}}}} {\text{。}} $ | (2) |

式中:

水锤产生时,力作用于管道施加于管支架的载荷

| $ {F_w} = {10^{ - 6}}\rho \alpha A\Delta V{\text{。}} $ | (3) |

式中:

压力波通过弯头对的时间为:

| $ {{T}} = {{L}}/{{\alpha}}{\text{,}} $ | (4) |

式中:L为弯头对间的距离,mm。

不平衡动载荷的上升时间为:

| $ {t_{rise}} = D/\alpha{\text{,}} $ | (5) |

式中:D

选取6组管道尺寸相同弯头对进行分析,并按照根据泵的流量及管子内径计算的得到

|

|

表 4 压载水玻璃钢管道道水锤载荷 Tab.4 Water hammer load of ballast water glass steel pipeline |

|

|

表 5 玻璃钢管压载水管道弯头对相关数值 Tab.5 Relevant values of glass fiber reinforced plastic pipe ballast water pipe elbow |

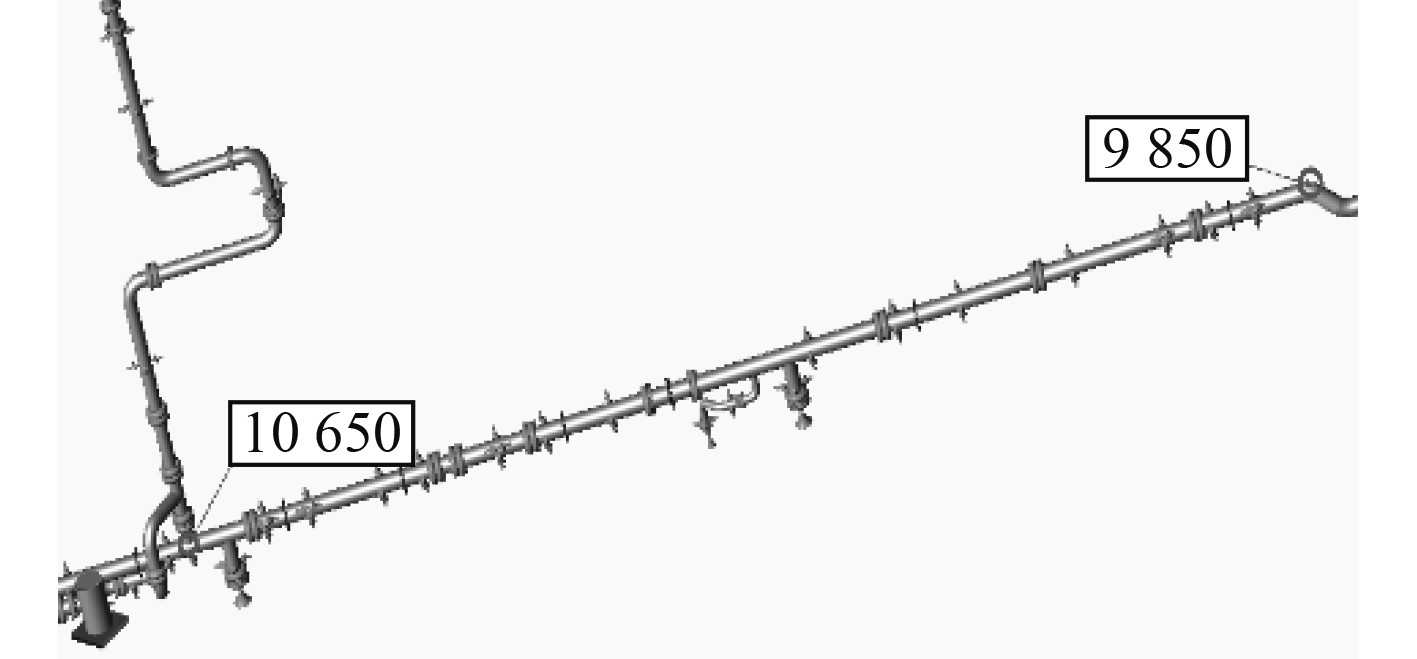

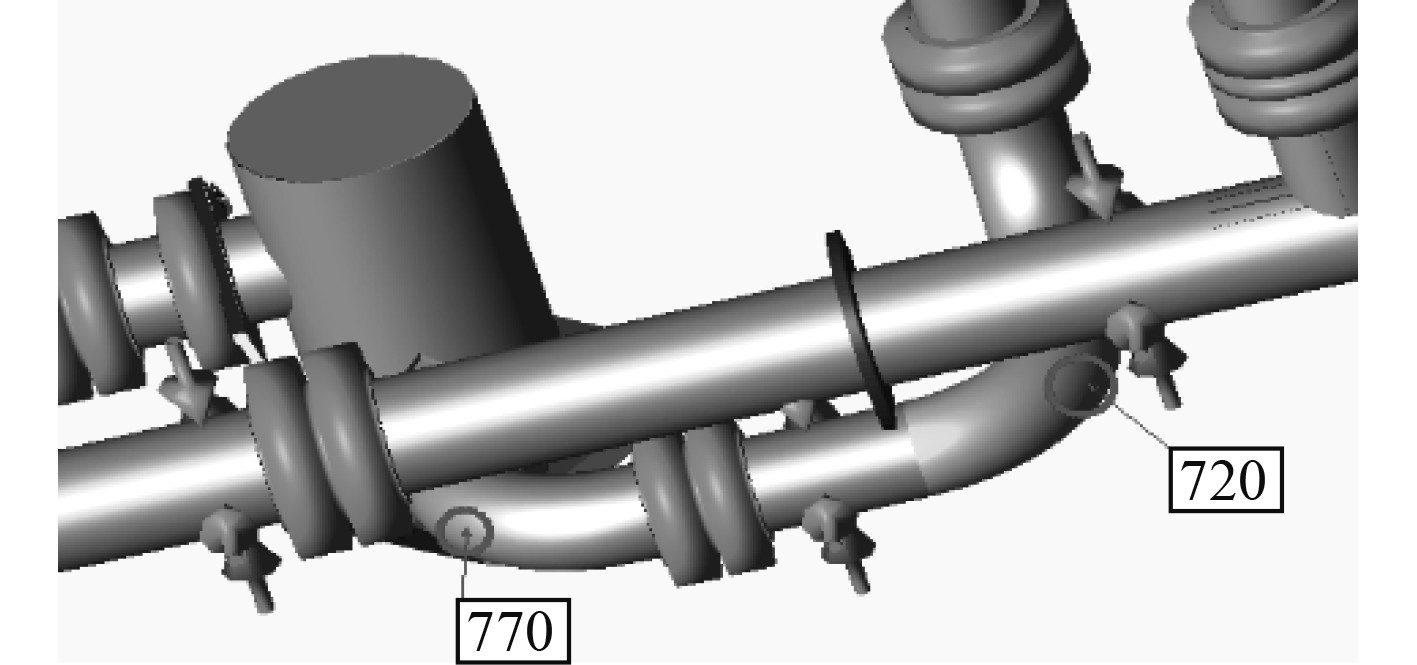

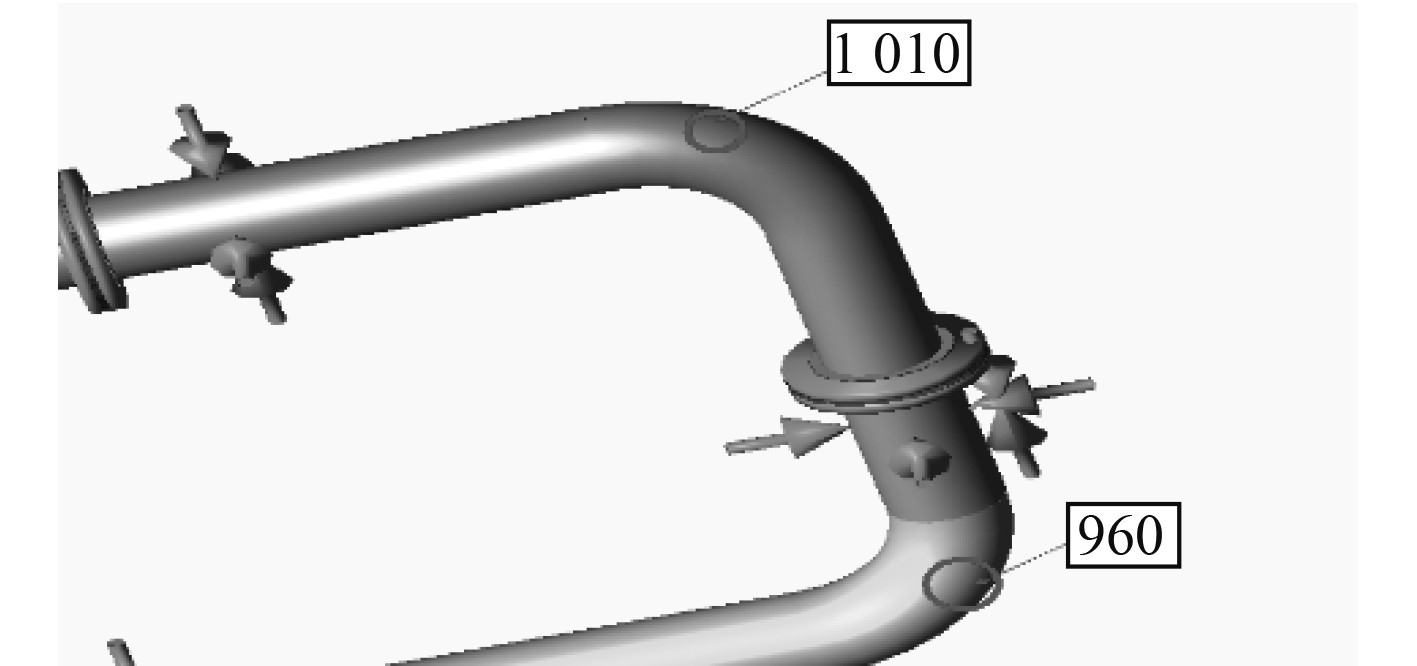

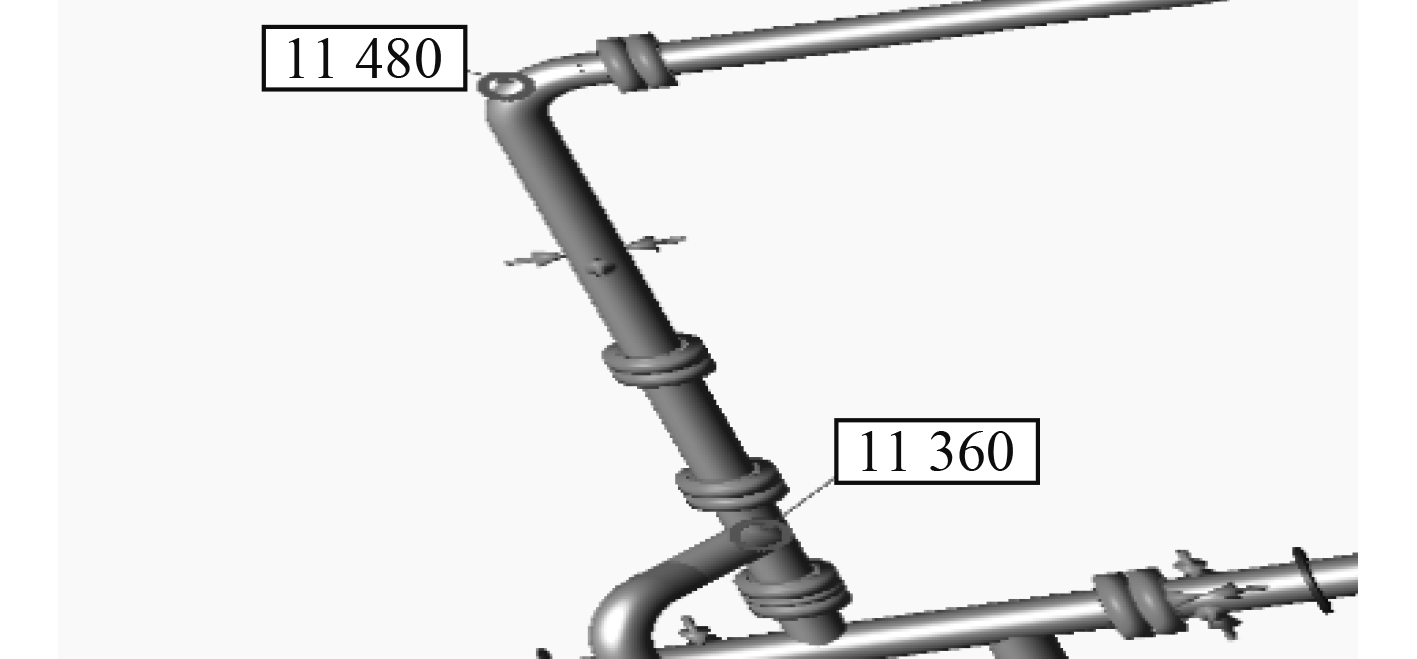

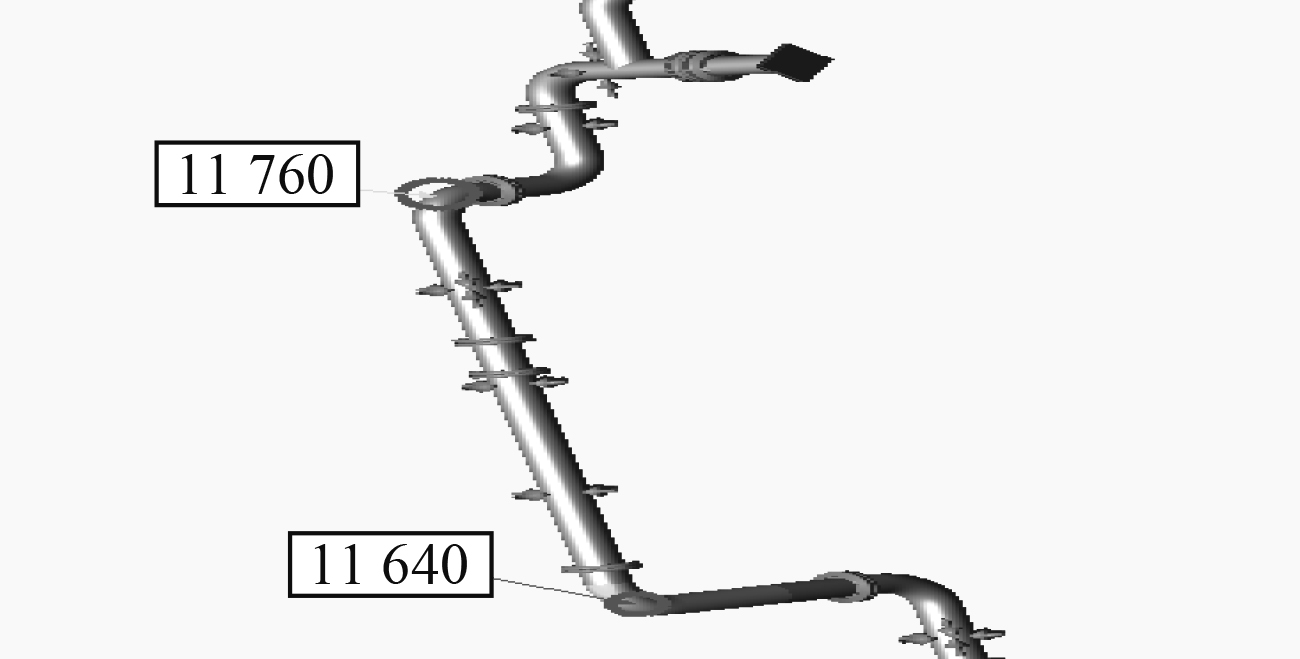

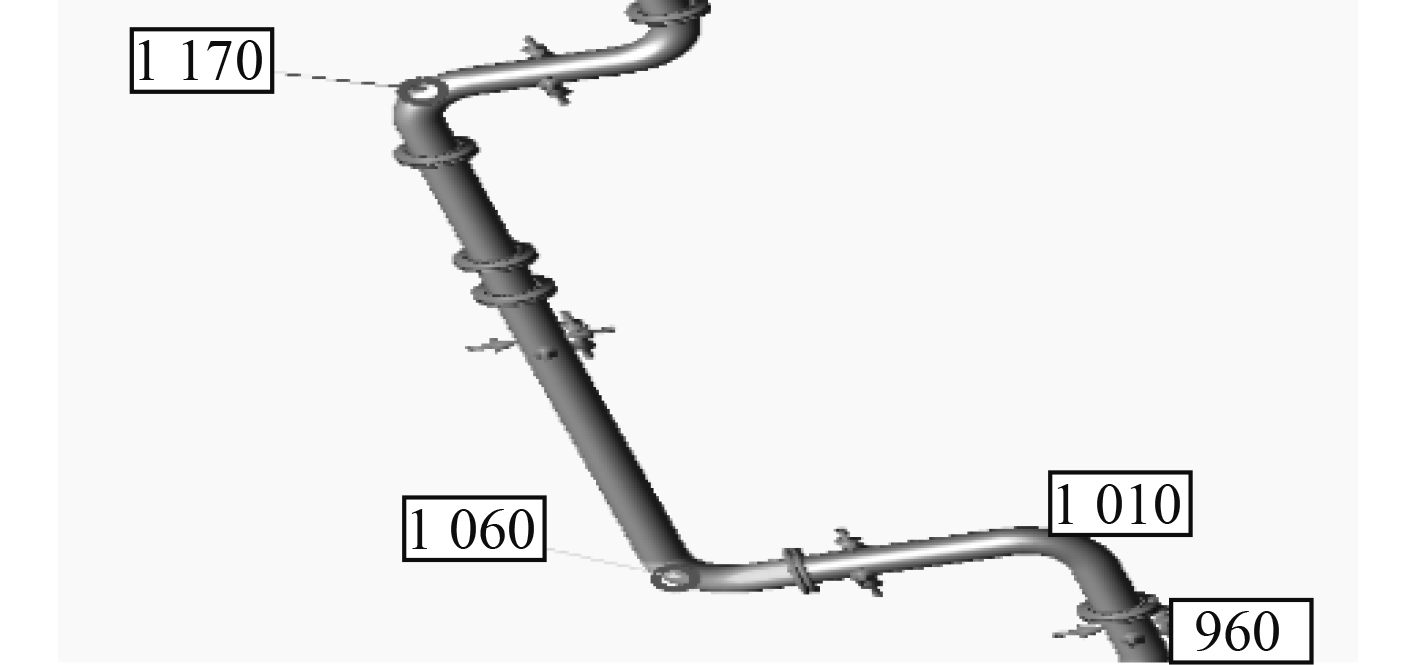

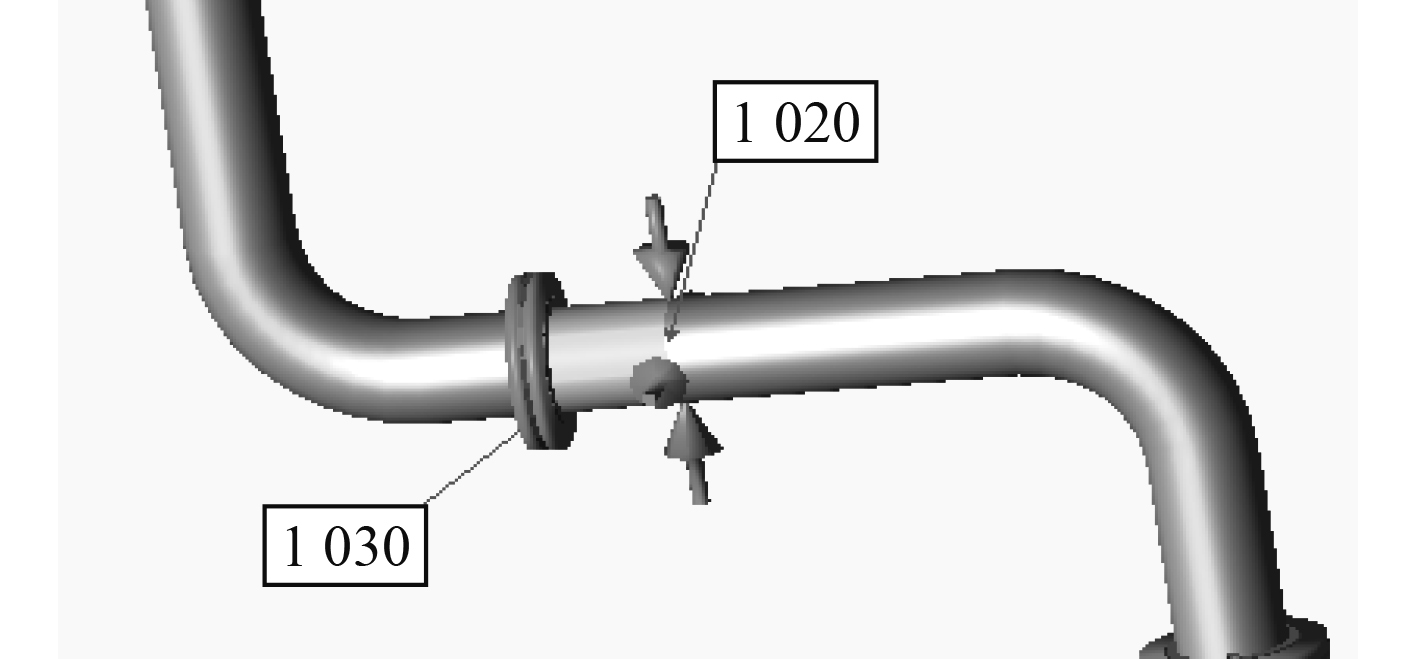

根据压载水系统管路模型,保守计算,安全最大化,主要选取长直管段这种水锤影响较大的管段,但也兼顾选取了其他几组具有代表性的管段。根据上述公式,选取720~770,960~1 010,1 060~1 170,9 850~10 650,11 350~11 480,11 640~11 760这6组具有代表性且容易发生水锤的弯头对进行水锤分析,管段所在节点位置、方向、弯头对长度和作用时间如表5所示。

3.3 压载水系统水锤载荷的数值模型

|

图 2 #9850–10650–10650 Fig. 2 #9850–10650 |

|

图 3 #720–770 Fig. 3 #720–770 |

|

图 4 #960–1010 Fig. 4 #960–1010 |

|

图 5 #11350–11480 Fig. 5 #11350–11480 |

|

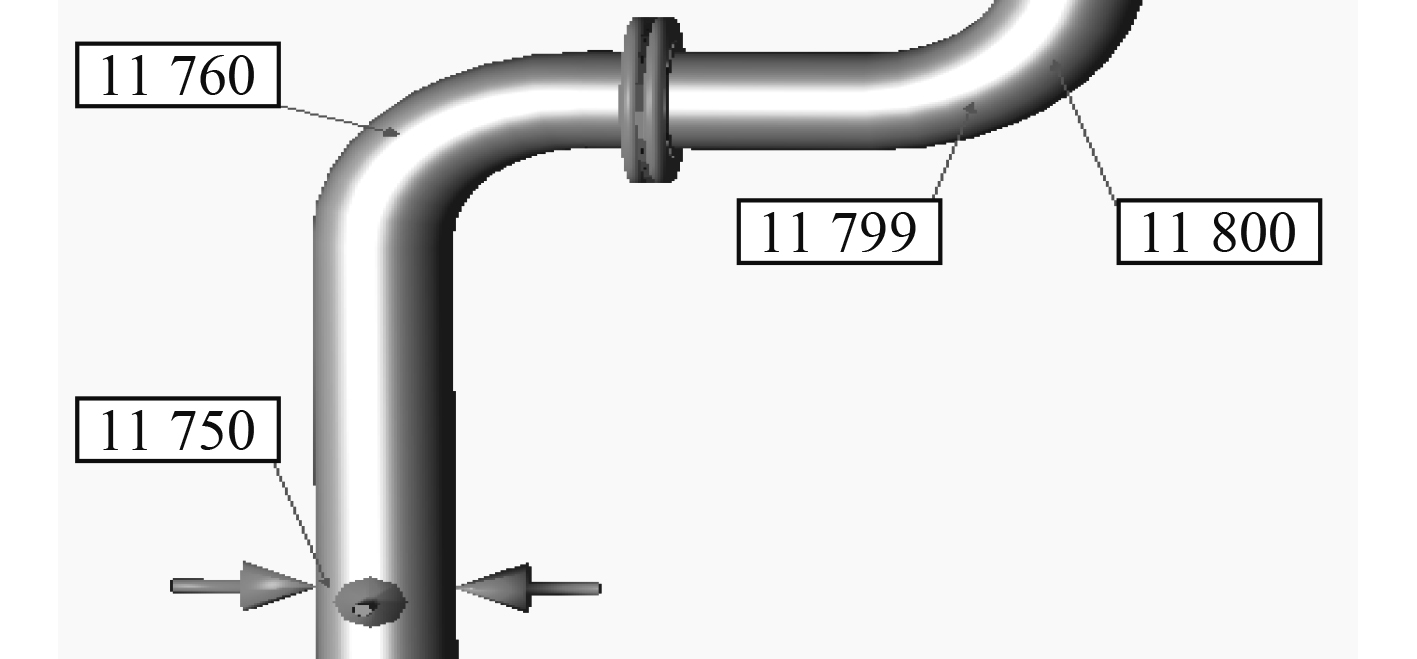

图 6 #11640–11760 Fig. 6 #11640–11760 |

|

图 7 #1060–1170 Fig. 7 #1060–1170 |

|

|

表 6 动载荷频谱 Tab.6 Dynamic load spectrum |

|

|

表 7 静态动态工况组合 Tab.7 Combination of static and dynamic conditions |

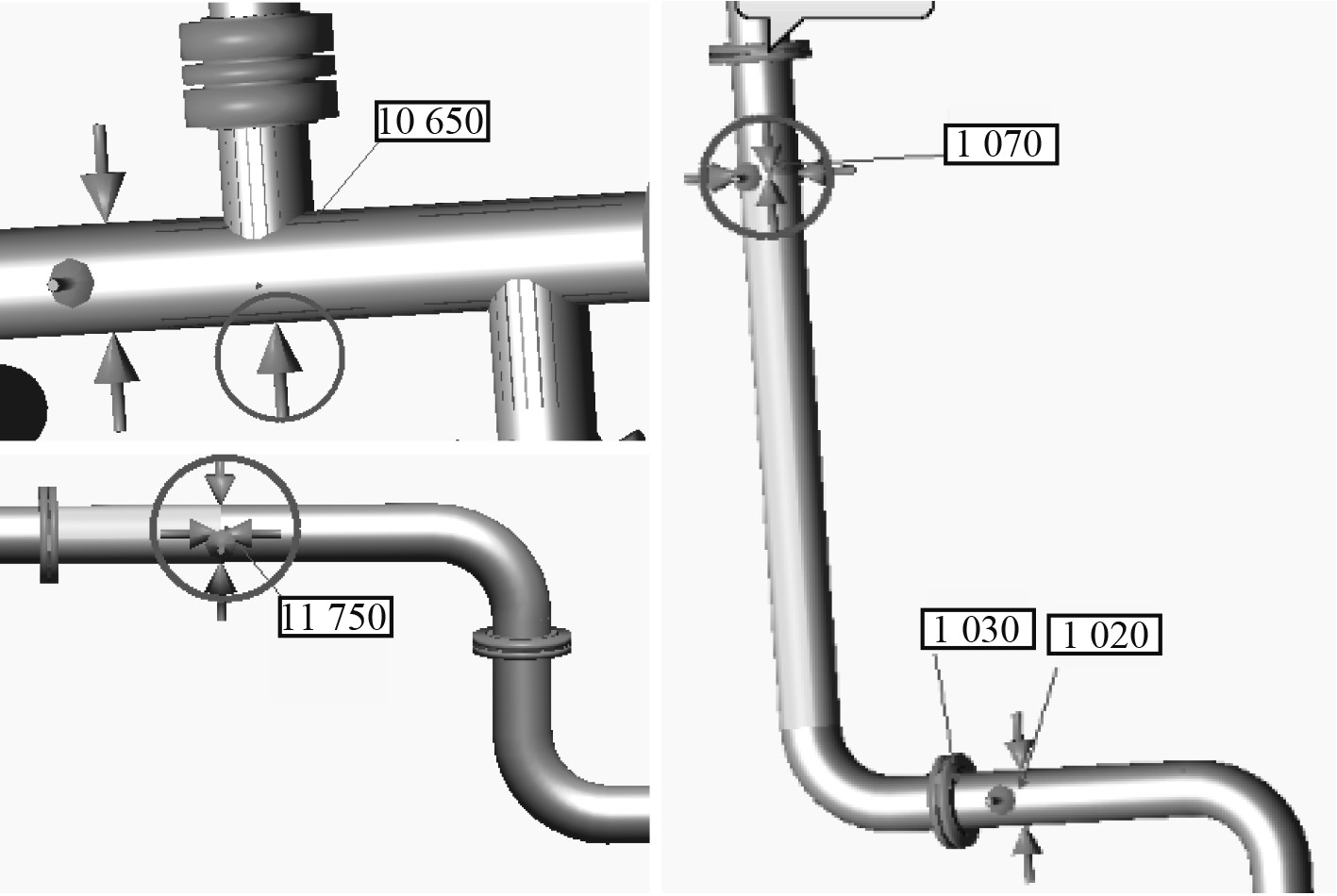

由表8计算所得结果可以看出,工况3、工况5、工况6的计算结果均大于规范规定的许用应力。为了方便修改找出问题,将3个工况中所有超规范部分均列出,由表中数据分析可知超出规范工况均是因为弯曲应力过大导致,其位置图如图8~图10所示。

|

图 8 工况3应力超出部位示意图 Fig. 8 Schematic diagram of stress exceeding part under condition 3 |

|

|

表 8 应力计算结果 Tab.8 Stress calculation results |

|

图 9 工况5应力超出部位示意图 Fig. 9 Schematic diagram of stress exceeding part under condition 5 |

|

图 10 工况6应力超出部位示意图 Fig. 10 Schematic diagram of stress exceeding part under condition 6 |

由图可知,工况5中应力超出部位均在三通管处且靠的很近,做出修改,在节点10 650处增加一个支撑+Z约束;对于工况3,可以看出应力超出原因极大可能是管道设备重量造成的管道沉降,因而将节点11 750处GUIDE约束改为XYZ三向约束;对于工况6,可以看到1020-1030弯曲应力过大,但处于膨胀弯处,且管道很短靠近法兰不宜修改,因而向上在节点1070处将XY约束改为XYZ三向约束。

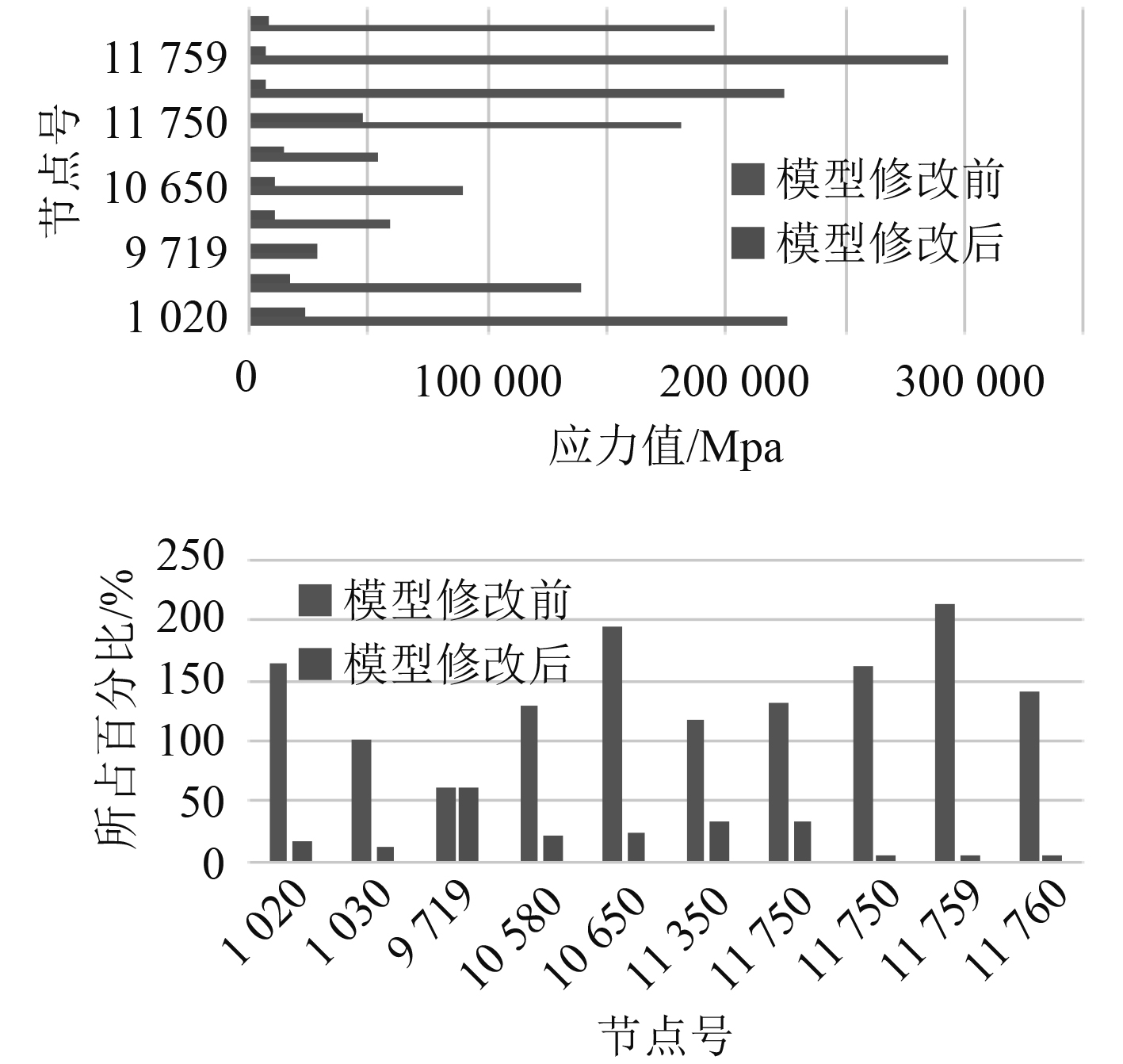

如图11所示修改模型,再次校核管路一次、二次应力等,基本无变化,位移较大部位仍和2.3节所述结果相同。继而再次进行水锤分析,结果如图11所示。工况3、工况5、工况6组合中最大应力得到极大改善,满足规范要求,变化结果及数据对比如图12所示。由上述计算结果可知,按此方案调整后,超规范部位应力均达到规范要求,且所占百分比均降到30%以下,得到了极大优化,原最大应力处均变为节点9 719处,最大应力值为28322.4 kPa,占比为许用应力61.3%。

|

图 11 模型修改详示示意图 Fig. 11 Detailed diagram of model modification |

|

图 12 模型修改前后最大应力及所占百分比图示 Fig. 12 Diagram of maximum stress and percentage before and after model modification |

由上述计算结果可知,按此方案调整后,超规范部位应力均达到规范要求,且所占百分比均降到30%以下,得到了极大优化,原最大应力处均变为节点9 719处,最大应力值为28 322.4 kPa,占比为许用应力61.3%。

4 结 语利用CAESARII 软件,综合考虑通用型FPSO在深海作业时受到的广泛海洋条件影响,将传统的输入附加位移D模拟船体变形变为温度T中热膨胀系数的叠加来表现,对通用型FPSO玻璃钢压载水管道进行一次应力、二次应力和水锤载荷分析,有针对性提出优化方案,对水锤载荷过大部位分析了形成的原因。可以看出水锤载荷过大的原因除了和泵的启停时间有关外,对其支架进行调整十分必要,需要针对不同管段管路的沉降、三通、连续弯等进行对应进行加强来平衡水锤效应,为后续新型通用型FPSO管路设计提供了数据参考和新的优化方法。

| [1] |

刘豫. 管道应力分析概述[J]. 化工管理, 2017(15): 198-199. DOI:10.3969/j.issn.1008-4800.2017.15.119 |

| [2] |

陈雨菲, 李珍. CAESAR Ⅱ在FPSO管路应力计算中的应用[J]. 广东造船, 2017, 36(05): 57-59. DOI:10.3969/j.issn.2095-6622.2017.05.016 |

| [3] |

ASME B31.3Process Piping [M]. 北京: 石油工业出版社. 200.

|

| [4] |

闫越, 窦培林. FPSO消防水系统玻璃钢管路应力分析[J]. 中国水运(下半月), 2016, 16(12): 252-254. |

| [5] |

王超. 深水半潜平台关键管线数值应力分析[D]. 镇江: 江苏科技大学, 2012.

|

| [6] |

刘立伟. 从应力分析的角度简述FPSO上管路布置注意事项[J]. 现代工业经济和信息化, 2015, 5(16): 60-62. |

| [7] |

李金英. FPSO原油外输系统水锤分析[J]. 现代工业经济和信息化, 2019, 9(05): 57-59. |

| [8] |

秦欢, 樊红, 董勇. 4500 t半潜驳船压载水管路水锤计算与分析[J]. 船海工程, 2017, 46(4). |

2020, Vol. 42

2020, Vol. 42